JB/T 4311.3-1991

基本信息

标准号: JB/T 4311.3-1991

中文名称:间接电阻炉 RT系列台车式电阻炉

标准类别:机械行业标准(JB)

英文名称: Indirect resistance furnace RT series trolley type resistance furnace

标准状态:已作废

发布日期:1991-08-28

实施日期:1992-07-01

作废日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3434875

标准分类号

中标分类号:电工>>电气设备与器具>>K61工业电热设备

出版信息

页数:11 页

标准价格:15.0 元

相关单位信息

标准简介

JB/T 4311.3-1991 间接电阻炉 RT系列台车式电阻炉 JB/T4311.3-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T4311.3-1991

间接电阻炉

RT系列台车式电阻炉

1991-06-28发布Www.bzxZ.net

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

间接电阻炉

RT系列台车式电阻炉

JB/T4311.3-1991

代替JB4311.3-1987

本标准规定了对RT系列台车式电阻炉产品(以下简称台车炉)的各项要求,包括品种规格和技术性能,及其订购和供货等。

本标准适用于按第4.1、5.1和5.2条要求设计,主要供金属材料退火、正火、消除应力等用的自然气氛台车式电阻炉。

本标准也适用于类似的台车式电阻炉,不同部分可另作规定。引用标准

GB10067.1电热设备基本技术条件第一部分GB10067.4

电热设备基本技术条件第四部分GB10066.1

电热设备的试验方法第一部分

GB10066.4

电热设备的试验方法第四部分

ZBK60001

电热设备产品型号编制方法

3术语

按GB10066.4第3章的规定。

4产品分类

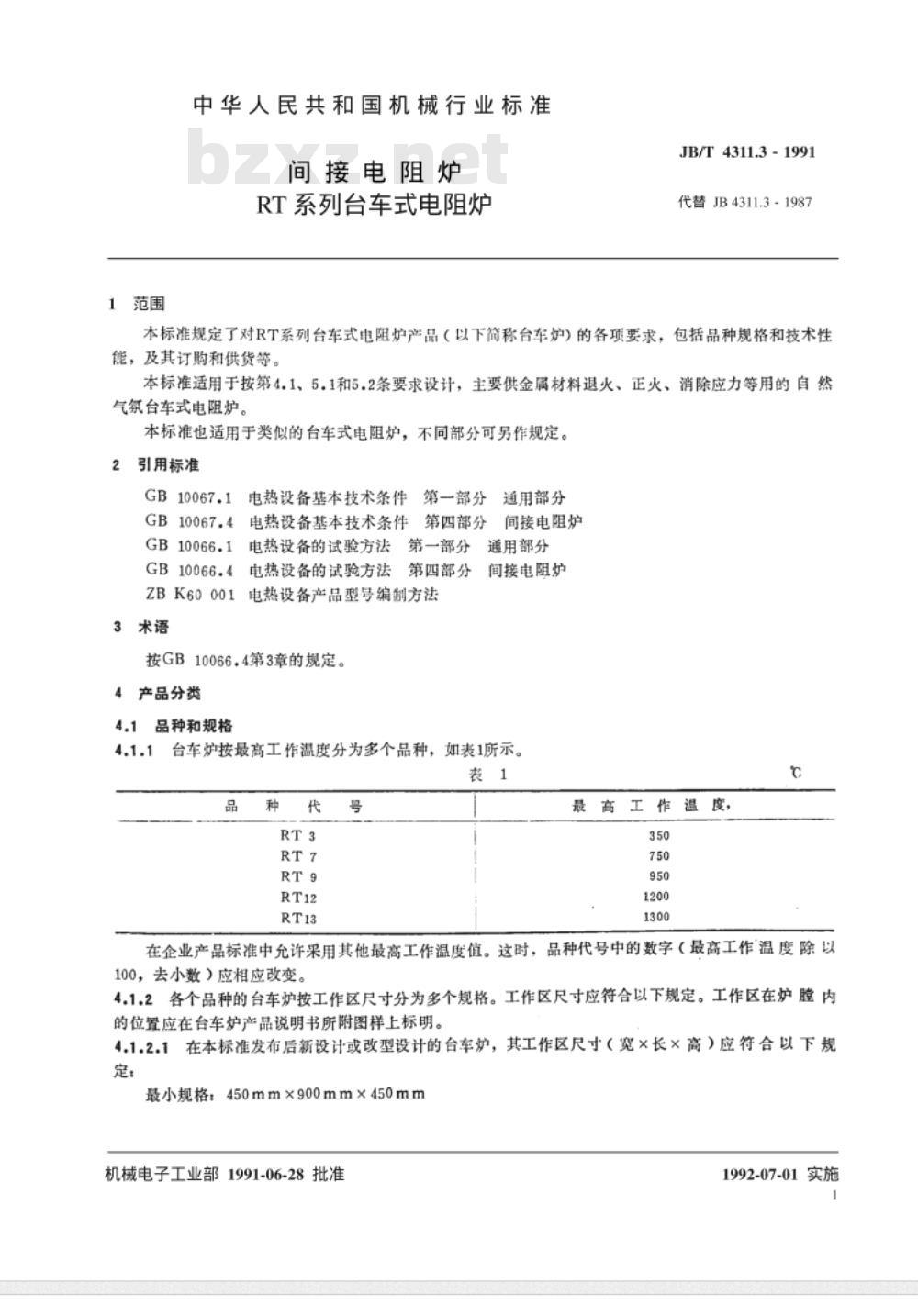

4.1品种和规格

通用部分

间接电阻炉

通用部分

间接电阻炉

4.1.1台车炉按最高工作温度分为多个品种,如表1所示。表1

最高工作温度,

在企业产品标准中允许果用其他最高工作温度值。这时,品种代号中的数字(最高工作温度除以100,去小数)应相应改变。

4.1.2各个品种的台车炉按工作区尺寸分为多个规格。工作区尺寸应符合以下规定。工作区在炉膛内的位置应在台车炉产品说明书所附图样上标明。在本标准发布后新设计或改型设计的台车炉,其工作区尺寸(宽×长×高)应符合以下规4.1.2.12

最小规格:450mm×900mm×450mm机械电子工业部1991-06-28批准1992-07-01实施

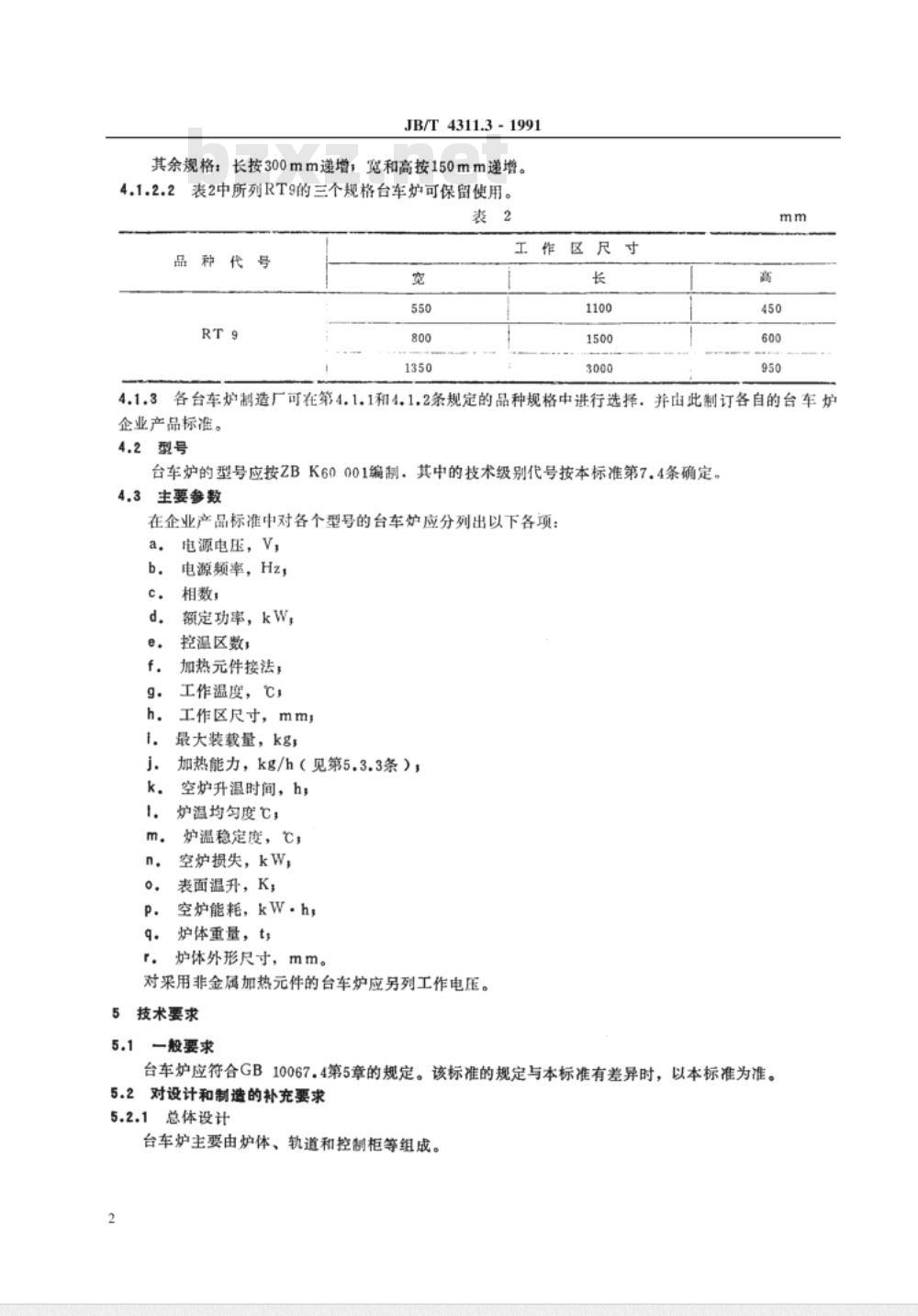

JB/T4311.3-1991

其余规格:长按300mm递增,宽和高按150mm递增。4.1.2.2表2中所列RT9的三个规格台车炉可保留使用。表2

工作区尺寸

4.1.3各台车炉制造厂可在第4.1.1和4.1.2条规定的品种规格中进行选择并出此制订各自的台车炉企业产品标准。

4.2型号

台车炉的型号应按ZBK60001编制.其中的技术级别代号按本标准第7.4条确定。主要参数

在企业产品标准中对各个型号的台车炉应分列出以下各项:a.

电源电压,V,

电源频率,Hz;

相数;

额定功率,kW,

控温区数;

加热元件接法;

工作温度,℃,

工作区尺寸,mm;

最大装载量,kg;

加热能力,kg/h(见第5.3.3条)空炉升温时间,h

炉温均匀度℃;

炉温稳定度,℃

空炉损失,kW,

表面温升,K,

空炉能耗,kW.h;

炉体重量,t,

炉体外形尺寸,mm。

对采用非金属加热元件的台车炉应另列工作电压。技术要求

一般要求

台车炉应符合GB10067.4第5章的规定。该标准的规定与本标准有差异时,以本标准为准。5.2对设计和制造的补充要求

5.2.1总体设计

台车炉主要由炉体、轨道和控制柜等组成。2

JB/T4311.3-1991

炉体为卧式结构,主要由炉身和台车两部分组成。台车有轮子,可沿轨道拖离炉身,以装卸炉料。最高工作温度不超过750℃的台车炉应配有风机,以便对炉料进行强迫对流加热。当要求加热元件设置在不直接辐射工作区的另个区域内,然后由风机把热风吹入炉室时,可按第9.2条提出。最高工作温度超过750℃的台车炉在必要时也应配备风机以提高加热速度和满足炉温均匀度要求。5.2.2炉身

炉身由炉光、沪门、炉衬、加热元件和空气循环系统等部分组成。5.2.2.1炉壳

炉壳由型钢和钢板焊接面成,一些必须在现场用螺栓装配连接的部位除外。整个炉壳应具有足够的强度和刚度。在炉壳内壁上应尽量少用穿透炉衬的紧固件。炉门开口所在的炉门框或炉面板应当用热变形小的材料制成,其结构应能避免翘曲。必要时,对在炉门提起时受热辐射的部分应加以水冷。5.2.2.2炉衬

最高工作温度在600℃以下的台车炉,其炉壳内推荐用厚度不小于2mm的渗铝钢板或不锈钢板作由衬,在炉壳外壁和内衬间填以矿棉、耐火纤维或类似的不粉化、不硬化的块状绝热材料。其他品种的台车炉只用耐火绝热材料做炉衬。其中C级炉的炉衬,除承载和易受碰撞的部分外,度全部采用耐火纤维。

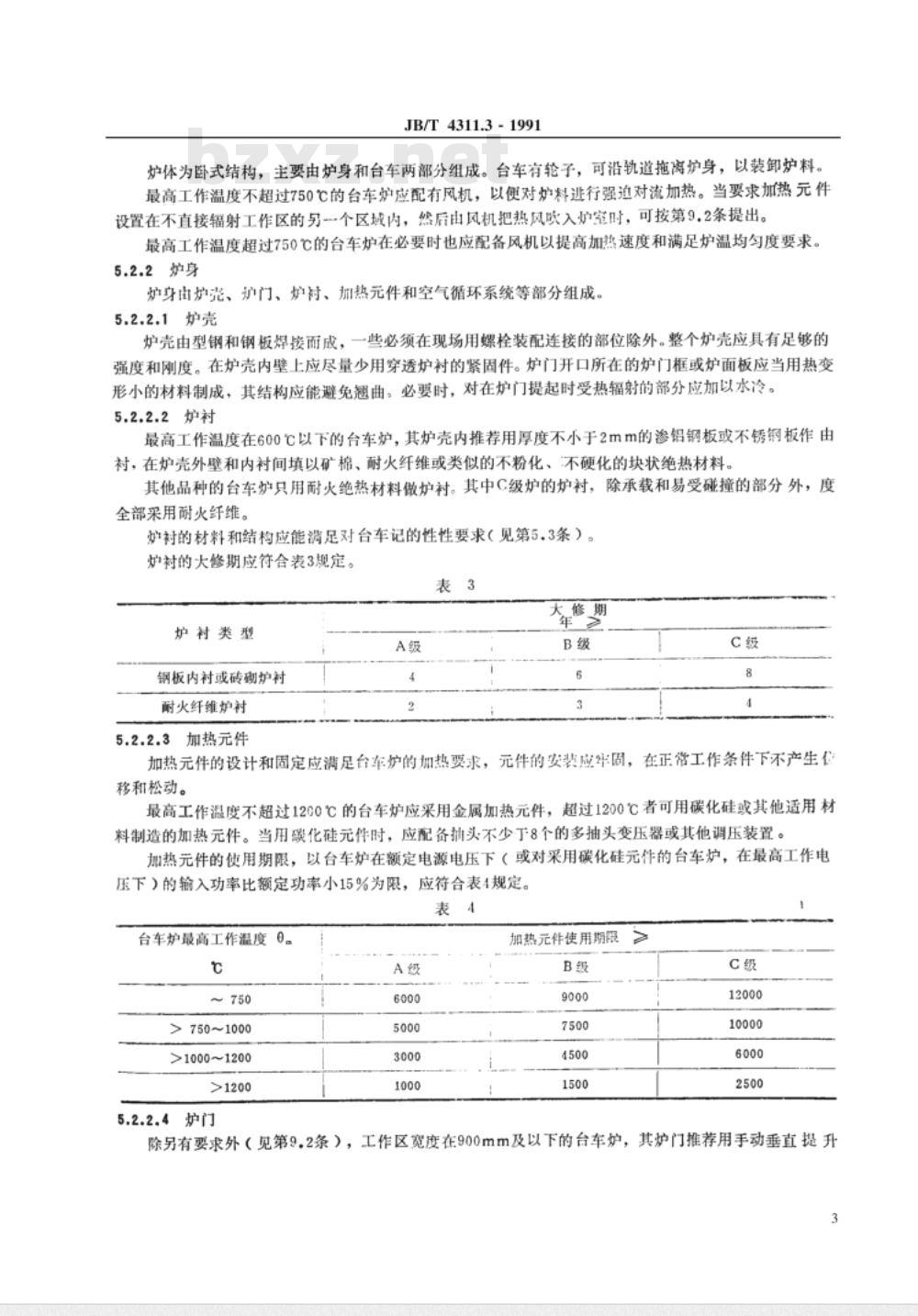

炉衬的材料和结构应能满足对台车记的性性要求(见第5.3条)。炉衬的大修期应符合表3规定。

炉衬类型

钢板内衬或砖硼炉衬

耐火纤维炉衬

大修期

5.2.2.3加热元件

加热元件的设计和固定应满足台车炉的加热要求,元件的安装应牢固,在正常工作条件下不产生位移和松动。

最高工作温度不超过1200℃的台车炉应采用金属加热元件,超过1200℃者可用碳化硅或其他适用材料制造的加热元件。当用碳化硅元件时,应配备抽头不少于8个的多抽头变压器或其他调压装置。加热元件的使用期限,以台车炉在额定电源电压下(或对采用碳化硅元件的台车炉,在最高工作电压下)的输入功率比额定功率小15%为限,应符合表4规定。表4

台车炉最高工作温度0。

~750

>750~1000

>1000~1200

加热元件使用期限

5.2.2.4炉门

除另有要求外(见第9.2条),工作区宽度在900mm及以下的台车炉,其炉门推荐用手动垂直提升3

JB/T 4311.3 -1991

型,超过900mm者,推荐用动力驱动垂直提升型。手动炉门应有平衡配重和机械导向装置;提升炉门的力应不超过180N。炉门关闭时,炉门应与炉门框(或炉面板)和台车均匀密封。炉门应优先选用耐火纤维,或采用与炉墙同样的耐火绝热材料,使炉门的表面温度能符合第5.3.6条的要求。炉门处于开启位置时,炉膛进口尺寸应不小于对该规格台车炉所规定的工作区相应尺寸。必要时,炉门开启后应能锁定。

最高工作温度超过750℃的台车炉,其炉门上应有密封的观察孔。5.2.2.5空气循环系统

为了达到规定的炉温均匀度和提高加热速度,炉子的设计应按第5.2.1条配备必要的空气管道、挡板、可调节的导风装置、挡热尿、排气孔、循环风机及其控制装置等。风机应与加热电源联锁,以便当风机有故障时,能自动切断加热电源。风叶等受热零件应当用耐热钢材制成。轴承和密封件等应可靠冷却。

风机应经动平衡试验校正。风叶等受热金属零件的使用期限应不少于一年。5.2.3台车

台车主要由底盘、耐火绝热层、炉床和由钢铁制成的车轮等部分组成。车轮应配轴承。台车在轨道上自动导向,并能在空载或满载、冷态或热态时移动自如。台车的底盘用钢板制造并用型钢加固。底板上辅设耐火绝热层,其材质和厚度应能承载规定重量的炉料,并保护台车的金属结构件免受炉温影响而变形。炉床在必要时应做成桥墩式、穿孔板式或其他型式,以利于载荷的均匀分布和热空气的流通。对A级、B级和C级炉,炉床应分别在两年、三年和四年使用期内不产生有碍正常使用的变形。台车的工作高度,即从轨道面到台车装料面的高度应不超过1000mm。特殊情况另由供需双方商定(见第9.2条)。

台车应具有机械定位结构,进入炉身后应能顶到一个刚性支座上而自动停止,以便对准位置,确保炉子的密封和使用安全。

在台车底部和炉身内壁之间沿整个周边应加密封。密封层可由耐火纤维构成,也可用砂封或用需方要求的密封结构(见第9.2条)。密封结构应能使炉子的热损失减到最小,并确保炉温均匀度。当有规定或要求时(见第9.2条),台车应配有全套电动驱动系统和软启动控制系统,以驱动台车进出炉身。

台车应与炉门联锁,必要时也应与下部密封装置联锁。只有炉门打开、下部密封装置脱开后,台车才能移动。

5.2.4轨道

除另有要求外(见第9.2条),对在制造厂装配出厂的炉子,按轨道直接敷设在地面上设计,对在现场装配的炉子;按轨道不凸出地面设计。炉外轨道的长度应保证台车和炉身间至少相距1.2m。当对轨道的长度及其布置另有要求时,可按第9.2条提出。5.2.5测量、控制和记录

台车炉的测量、控制和记录应符合GB10067.4第5.2.7条和以下补充规定。5.2.5.1热电偶

除另有要求外(见第9.2条),在制造厂装配出厂的台车炉,其热电偶引出线或补偿导线的长度不短于15m。

5.2.5.2温度仪表

台车炉控温仪表的控制型式一般应为通过中间继电器系统控制接触器的时间比例型,或其他技术上4

JB/T4311.3-1991

更先进的型式。对A级台车炉允许保留采用位式控制。对C级炉应配备温度给定精确度不低于0.5%,分辨率不低于1℃的微处理器数字显示式控温仪表。数字高度应不低于15mm。仪表应备有外接插座,以便连接记录仪或打印机。炉温记录仪记录纸的有效宽度或直径应不小于150mm。当要求提供打印机以代替记录仪时,可按第9.2条提出。

5.3性能要求

台车炉的性能应符合GB10067.4第5.3条和以下各条要求。5.3.1工作温度

台车炉的工作温度应符合表5规定。表5

最高工作温度8。

>350~500

>500~750

200~6。

3008。

在工作温度范围内,台车炉应满足第5.3.4和5.3.5条的炉温均匀度和炉温稳定度要求。5.3.2最大装载量

除另有要求外(见第9.2条),当台车炉的工作区容积V不大于3m\时,其最大装载量应按表6要求在企业产品标准中具体规定。

最高工作温度9。

≤750

>750~1000

>1000~1200

3500×V

3200×V

2700×V

2400xV

最大装载量≥

4000×V

3600xV

1200×V

当V大于3m*或加热其他材料时,台车炉的最大装载量应另在企业产品标准中规定或由供需双方商定。

5.3.3加热能力

台车炉的加热能力应符合以下a项或b项的规定。采用何项规定,由需方选定(见第9.2条)。a,在一定炉温下,用台车装入一定材质和重量的冷态炉料。炉温应能在一定时间以内上升到试验温度。上述装料时炉温、材质、装料量、升温时间和试验温度等由供需双方商定。b。当工作区底面积S不超过4m\时,台车炉的加热能力应按表7要求在企业产品标准中具体规定。当S超过4m\时,加热能力值由供需双方商定。5

最高工作温度。

≤1000

>1000~1200

5.3.4炉温均匀度

JB/T4311.3-1991

350×s

300×s

台车炉的炉温均匀度应不超过表8规定的范围。能

500×s

最高工作温度

≤750

>750~1200

5.3.5炉温稳定度

台车炉的炉温稳定度应不超过以下规定的范围:A级炉

B级炉

C级炉

± 10 ℃

±4℃

± 1℃

5.3.6表面温升

150×s

炉温均句度

试验温度

台车炉在最高工作温度下的热稳定状态耐,炉壳和炉门的表面温升应符合表9规定。操作手柄或手轮等的表面温升应不超过25K。

作温度

≤1000

>1000~1200

5.3.7空炉升温时间

除另有要求外(见第9.2条),台车炉的空炉升温时间应符合表10规定。表10

最高工作温度9。

《750

工作区容积V

>0.75~1.50

>1.50~3.00

空炉升温时间

最高工作温度9。

>750~950

JB/T4311.3 -1991

续表10

工作区客积V

>0.75~1.50

>1.50~3.00

>0.75~1.50

>1.50~3.00

空炉升温时间

工作区容积大于3m*时,空炉升温时间在企业产品标准中规定,或由供需双方商定。6

5.3.8空炉损失

下列各个规格台车炉的空炉损失应符合表11规定。其余规格应符合企业产品标准的规定。表11

品种代号

5.3.9空炉能耗

工作区尺寸

空炉损失《

下列各个规格台车炉的空炉能耗应符合表12规定,其余规格应符合企业产品标准的规定。表12

品种代号

5.3.10噪声

工作区尺寸

对设有风机的台车炉,在作业区内,其噪声应符合有关标准的规定。mm

炉能耗《

5.3.11其他

台车炉其他方面的性能应分别符合本标准第5.2条,以及在企业产品标准和供货合同中的相应规定。

5.4成套要求

5.4.1在企业产品标准中应列出供方规定的台车炉成套供应范围,主要应包括下列各项台车炉炉体(包括炉身和台车),a.

控制柜:

c。温度仪表,

d。热电偶;

e。补偿导线,

f.轨道及其配件;

JB/T 4311.3 -1991

9.备件;

h。《产品说明书》,包括必要的图样。在企业产品标准中可对上述项目作必要的补充,并应列出各个项自的具体内容,包括型号、规格和数盘。

雷方如对供方规定供应的项目有不同要求,可按第9.2条提出。5.4.2当要求提供下列仪表时,可按第9.2条提出。必要的技术要求由供需双方商定。a。电能表和(或)其他计量仪表;b.程序控制器。

6试验方法

台车炉的试验应按GB10066.1和GB10066.4的相应条文和以下补充条文进行。必要时,应在企业产品标准中再加补充。

6.1炉温均匀度和炉温稳定度的测量最高工作温度不超过1200℃的台车炉,其试验温度分别为最低工作温度和最高工作温度。最高工作温度超过1200℃的台车炉,其试验温度分别为最低工作温度和1200℃。对多控温区台车炉,各区的设定温度应相同,并以各区控温点所测温度的算术平均值作为基准来确定炉温均匀度。

6.2表面温升的测量

对测量点的位置规定如下:

测量点应在炉亮、炉门、操作手柄等外表面的任意点上,但炉口附近,以及距金属加热元件和热电偶引出孔边缘和炉衬穿透紧固件中心75mm,距非金属加热元件引出孔和观察孔边缘90mm的范围内除外。

应当用精确度不低于5级的表面温度计测量,不得使用玻璃温度计。6.3加热能力试验

a。直接法

适用于本标准第5.3.3条a项的规定。当台车炉稳定在一定温度时,把台车拖离炉身,并装上一定材质和重量的冷态炉料。装料后,重新把台车推入炉身,并关闭炉门,通电加热。记录炉温的上升过程。炉温应能在一定时间以内上升到试验温度。装料时炉温、材质、装料重量,升温时间和试验温度等按供需双方的协议。

b。间接法

适用于按本标准第5.3.3条b项的规定。当下式成立时,台车炉即被认为具有足够的加热能力;t.(P.-P。)≥G·△H

式中,P。—-台车炉的额定功率实测值,kW;P。--台车炉的空炉损失实测值,kW,t,计算加热能力的时间,定为1h;G.-企业产品标准中规定或由供需双方商定的炉料重量,Kg:△H-—炉料从初始温度(取基准环境温度20℃)加热到台车炉试验温度(见表7)时,其热恰的增加量,kW·h/kg。

6.4装料运行试验

JB/T4311.3-1991

除制造厂另有安排外,装料运行试验在用户现场进行。炉料的材质、形状、尺寸和放置方式等由方商定。炉料由用户提供。

把一批重量等于最大装载量的炉料装入炉内,并累计在最高工作温度下运行8h以上。然后停炉按GB10066.1第7.2.8条进行检查。检验规则和等级划分

台车炉的检验和等级划分应按GB310067.1第7章和以下各条进行。台车炉的出厂检验项目应包括以下各项:7.1

a。一般检查,

安全检查;

标牌字迹耐久性试验;

炉整尺寸和工作区尺寸的检测,炉衬质量的检查;

加热元件制造质量的检查,

金属加热元件冷态直流电阻的测量;加热元件对炉壳短路的检查,

绝缘电阻的测量(适用于出厂前烘炉的台车炉);绝缘耐压试验(适用于出厂前烘炉的台车炉);温度仪表的校验;

运动机构运转或动作情况的冷态检验;联锁报警系统的检验;

水路、气路、液压系统的检验(当有这些系统时);配套件的检查,包括型号、规格、出厂合格证件的检查;供货范围,包括出厂技术文件完整性的检查;包装检查。

2台车炉的型式检验项目应包括以下各项:7.2

全部出厂检验项目(在型式检验条件下),电路试验;

空炉升温时间的测量;

额定功率的测量;

最高工作温度的测量;

空炉损失的测量,

空炉能耗的测量,

炉温均匀度的测量;

炉温稳定度的测量;

表面温升的测量;

加热能力试验;

噪声的测量(适用于配有风机的台车炉)m.

运动机构运转或动作情况的热态检验;热态试验后的检查。

当有要求时(见第9.2条),应进行装料运行试验;9

JB/T4311.3-1991

d。对涂漆的不同要求(见GB10067.1第5.2.7条)e,对包装的特殊要求(见GB10067.1第8.2.5条)f。对电源的不同要求(见GB10067.4第5.2.2条);对温度仪表类型等的不同要求(见GB10067.4第5.2.7.3和5.2.7.6条,以及本标准第5.2.5.2g.

条),

不要求提供超温控制仪(见GB10067.4第5.2.7.7条),h.

要求提供累计计时器(见GB10067.4第5.2.7.10条),i.

要求控制柜(台)具有振动吸收装置(见GB10067.4第5.2.7.12条);要求加热元件设置在与工作区隔开的另一个区域内(见第5.2.1条);对炉门启闭型式和机构的不同要求(见第5.2.2.4条);m.

对台车工作高度的不同要求(见第5.2.3条),对密封结构的要求(见第5.2.3条);要求为台车配备电动驱动系统(见第5.2.3条);对轨道长度和布置的不同要求(见第5.2.4条);对热电偶引出线或补偿导线长度的不同要求(见第5.2.5.1条),对最大装载量的不同要求(见第5.3.2条);对加热能力的要求(见第5.3.3条);对空炉升温时间的不同要求(见第5.3.7条);对供方规定供应项目的不同要求(见第5.4.1条);要求提供电能表和(或)其他计量仪表,(见第5.4.2条a项),要求提供程序控制器(见第5.4.2条b项);要求进行装料运行试验(见第7.2条)。X

供方应尽可能满足需方的各项特殊要求。但实际可供需方选择的特殊要求项目由供方参照本标准根据各自的条件决定。其中一部分可列在企业产品标准中,其他部分在订购时由供需双方商定。附加说明:

本标准由全国工业电热设备标准化技术委员会提出并归口。本标准由西安电炉研究所负资起草。本标准主要起草人蒋聪吉、曹文秀。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T4311.3-1991

间接电阻炉

RT系列台车式电阻炉

1991-06-28发布Www.bzxZ.net

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

间接电阻炉

RT系列台车式电阻炉

JB/T4311.3-1991

代替JB4311.3-1987

本标准规定了对RT系列台车式电阻炉产品(以下简称台车炉)的各项要求,包括品种规格和技术性能,及其订购和供货等。

本标准适用于按第4.1、5.1和5.2条要求设计,主要供金属材料退火、正火、消除应力等用的自然气氛台车式电阻炉。

本标准也适用于类似的台车式电阻炉,不同部分可另作规定。引用标准

GB10067.1电热设备基本技术条件第一部分GB10067.4

电热设备基本技术条件第四部分GB10066.1

电热设备的试验方法第一部分

GB10066.4

电热设备的试验方法第四部分

ZBK60001

电热设备产品型号编制方法

3术语

按GB10066.4第3章的规定。

4产品分类

4.1品种和规格

通用部分

间接电阻炉

通用部分

间接电阻炉

4.1.1台车炉按最高工作温度分为多个品种,如表1所示。表1

最高工作温度,

在企业产品标准中允许果用其他最高工作温度值。这时,品种代号中的数字(最高工作温度除以100,去小数)应相应改变。

4.1.2各个品种的台车炉按工作区尺寸分为多个规格。工作区尺寸应符合以下规定。工作区在炉膛内的位置应在台车炉产品说明书所附图样上标明。在本标准发布后新设计或改型设计的台车炉,其工作区尺寸(宽×长×高)应符合以下规4.1.2.12

最小规格:450mm×900mm×450mm机械电子工业部1991-06-28批准1992-07-01实施

JB/T4311.3-1991

其余规格:长按300mm递增,宽和高按150mm递增。4.1.2.2表2中所列RT9的三个规格台车炉可保留使用。表2

工作区尺寸

4.1.3各台车炉制造厂可在第4.1.1和4.1.2条规定的品种规格中进行选择并出此制订各自的台车炉企业产品标准。

4.2型号

台车炉的型号应按ZBK60001编制.其中的技术级别代号按本标准第7.4条确定。主要参数

在企业产品标准中对各个型号的台车炉应分列出以下各项:a.

电源电压,V,

电源频率,Hz;

相数;

额定功率,kW,

控温区数;

加热元件接法;

工作温度,℃,

工作区尺寸,mm;

最大装载量,kg;

加热能力,kg/h(见第5.3.3条)空炉升温时间,h

炉温均匀度℃;

炉温稳定度,℃

空炉损失,kW,

表面温升,K,

空炉能耗,kW.h;

炉体重量,t,

炉体外形尺寸,mm。

对采用非金属加热元件的台车炉应另列工作电压。技术要求

一般要求

台车炉应符合GB10067.4第5章的规定。该标准的规定与本标准有差异时,以本标准为准。5.2对设计和制造的补充要求

5.2.1总体设计

台车炉主要由炉体、轨道和控制柜等组成。2

JB/T4311.3-1991

炉体为卧式结构,主要由炉身和台车两部分组成。台车有轮子,可沿轨道拖离炉身,以装卸炉料。最高工作温度不超过750℃的台车炉应配有风机,以便对炉料进行强迫对流加热。当要求加热元件设置在不直接辐射工作区的另个区域内,然后由风机把热风吹入炉室时,可按第9.2条提出。最高工作温度超过750℃的台车炉在必要时也应配备风机以提高加热速度和满足炉温均匀度要求。5.2.2炉身

炉身由炉光、沪门、炉衬、加热元件和空气循环系统等部分组成。5.2.2.1炉壳

炉壳由型钢和钢板焊接面成,一些必须在现场用螺栓装配连接的部位除外。整个炉壳应具有足够的强度和刚度。在炉壳内壁上应尽量少用穿透炉衬的紧固件。炉门开口所在的炉门框或炉面板应当用热变形小的材料制成,其结构应能避免翘曲。必要时,对在炉门提起时受热辐射的部分应加以水冷。5.2.2.2炉衬

最高工作温度在600℃以下的台车炉,其炉壳内推荐用厚度不小于2mm的渗铝钢板或不锈钢板作由衬,在炉壳外壁和内衬间填以矿棉、耐火纤维或类似的不粉化、不硬化的块状绝热材料。其他品种的台车炉只用耐火绝热材料做炉衬。其中C级炉的炉衬,除承载和易受碰撞的部分外,度全部采用耐火纤维。

炉衬的材料和结构应能满足对台车记的性性要求(见第5.3条)。炉衬的大修期应符合表3规定。

炉衬类型

钢板内衬或砖硼炉衬

耐火纤维炉衬

大修期

5.2.2.3加热元件

加热元件的设计和固定应满足台车炉的加热要求,元件的安装应牢固,在正常工作条件下不产生位移和松动。

最高工作温度不超过1200℃的台车炉应采用金属加热元件,超过1200℃者可用碳化硅或其他适用材料制造的加热元件。当用碳化硅元件时,应配备抽头不少于8个的多抽头变压器或其他调压装置。加热元件的使用期限,以台车炉在额定电源电压下(或对采用碳化硅元件的台车炉,在最高工作电压下)的输入功率比额定功率小15%为限,应符合表4规定。表4

台车炉最高工作温度0。

~750

>750~1000

>1000~1200

加热元件使用期限

5.2.2.4炉门

除另有要求外(见第9.2条),工作区宽度在900mm及以下的台车炉,其炉门推荐用手动垂直提升3

JB/T 4311.3 -1991

型,超过900mm者,推荐用动力驱动垂直提升型。手动炉门应有平衡配重和机械导向装置;提升炉门的力应不超过180N。炉门关闭时,炉门应与炉门框(或炉面板)和台车均匀密封。炉门应优先选用耐火纤维,或采用与炉墙同样的耐火绝热材料,使炉门的表面温度能符合第5.3.6条的要求。炉门处于开启位置时,炉膛进口尺寸应不小于对该规格台车炉所规定的工作区相应尺寸。必要时,炉门开启后应能锁定。

最高工作温度超过750℃的台车炉,其炉门上应有密封的观察孔。5.2.2.5空气循环系统

为了达到规定的炉温均匀度和提高加热速度,炉子的设计应按第5.2.1条配备必要的空气管道、挡板、可调节的导风装置、挡热尿、排气孔、循环风机及其控制装置等。风机应与加热电源联锁,以便当风机有故障时,能自动切断加热电源。风叶等受热零件应当用耐热钢材制成。轴承和密封件等应可靠冷却。

风机应经动平衡试验校正。风叶等受热金属零件的使用期限应不少于一年。5.2.3台车

台车主要由底盘、耐火绝热层、炉床和由钢铁制成的车轮等部分组成。车轮应配轴承。台车在轨道上自动导向,并能在空载或满载、冷态或热态时移动自如。台车的底盘用钢板制造并用型钢加固。底板上辅设耐火绝热层,其材质和厚度应能承载规定重量的炉料,并保护台车的金属结构件免受炉温影响而变形。炉床在必要时应做成桥墩式、穿孔板式或其他型式,以利于载荷的均匀分布和热空气的流通。对A级、B级和C级炉,炉床应分别在两年、三年和四年使用期内不产生有碍正常使用的变形。台车的工作高度,即从轨道面到台车装料面的高度应不超过1000mm。特殊情况另由供需双方商定(见第9.2条)。

台车应具有机械定位结构,进入炉身后应能顶到一个刚性支座上而自动停止,以便对准位置,确保炉子的密封和使用安全。

在台车底部和炉身内壁之间沿整个周边应加密封。密封层可由耐火纤维构成,也可用砂封或用需方要求的密封结构(见第9.2条)。密封结构应能使炉子的热损失减到最小,并确保炉温均匀度。当有规定或要求时(见第9.2条),台车应配有全套电动驱动系统和软启动控制系统,以驱动台车进出炉身。

台车应与炉门联锁,必要时也应与下部密封装置联锁。只有炉门打开、下部密封装置脱开后,台车才能移动。

5.2.4轨道

除另有要求外(见第9.2条),对在制造厂装配出厂的炉子,按轨道直接敷设在地面上设计,对在现场装配的炉子;按轨道不凸出地面设计。炉外轨道的长度应保证台车和炉身间至少相距1.2m。当对轨道的长度及其布置另有要求时,可按第9.2条提出。5.2.5测量、控制和记录

台车炉的测量、控制和记录应符合GB10067.4第5.2.7条和以下补充规定。5.2.5.1热电偶

除另有要求外(见第9.2条),在制造厂装配出厂的台车炉,其热电偶引出线或补偿导线的长度不短于15m。

5.2.5.2温度仪表

台车炉控温仪表的控制型式一般应为通过中间继电器系统控制接触器的时间比例型,或其他技术上4

JB/T4311.3-1991

更先进的型式。对A级台车炉允许保留采用位式控制。对C级炉应配备温度给定精确度不低于0.5%,分辨率不低于1℃的微处理器数字显示式控温仪表。数字高度应不低于15mm。仪表应备有外接插座,以便连接记录仪或打印机。炉温记录仪记录纸的有效宽度或直径应不小于150mm。当要求提供打印机以代替记录仪时,可按第9.2条提出。

5.3性能要求

台车炉的性能应符合GB10067.4第5.3条和以下各条要求。5.3.1工作温度

台车炉的工作温度应符合表5规定。表5

最高工作温度8。

>350~500

>500~750

200~6。

3008。

在工作温度范围内,台车炉应满足第5.3.4和5.3.5条的炉温均匀度和炉温稳定度要求。5.3.2最大装载量

除另有要求外(见第9.2条),当台车炉的工作区容积V不大于3m\时,其最大装载量应按表6要求在企业产品标准中具体规定。

最高工作温度9。

≤750

>750~1000

>1000~1200

3500×V

3200×V

2700×V

2400xV

最大装载量≥

4000×V

3600xV

1200×V

当V大于3m*或加热其他材料时,台车炉的最大装载量应另在企业产品标准中规定或由供需双方商定。

5.3.3加热能力

台车炉的加热能力应符合以下a项或b项的规定。采用何项规定,由需方选定(见第9.2条)。a,在一定炉温下,用台车装入一定材质和重量的冷态炉料。炉温应能在一定时间以内上升到试验温度。上述装料时炉温、材质、装料量、升温时间和试验温度等由供需双方商定。b。当工作区底面积S不超过4m\时,台车炉的加热能力应按表7要求在企业产品标准中具体规定。当S超过4m\时,加热能力值由供需双方商定。5

最高工作温度。

≤1000

>1000~1200

5.3.4炉温均匀度

JB/T4311.3-1991

350×s

300×s

台车炉的炉温均匀度应不超过表8规定的范围。能

500×s

最高工作温度

≤750

>750~1200

5.3.5炉温稳定度

台车炉的炉温稳定度应不超过以下规定的范围:A级炉

B级炉

C级炉

± 10 ℃

±4℃

± 1℃

5.3.6表面温升

150×s

炉温均句度

试验温度

台车炉在最高工作温度下的热稳定状态耐,炉壳和炉门的表面温升应符合表9规定。操作手柄或手轮等的表面温升应不超过25K。

作温度

≤1000

>1000~1200

5.3.7空炉升温时间

除另有要求外(见第9.2条),台车炉的空炉升温时间应符合表10规定。表10

最高工作温度9。

《750

工作区容积V

>0.75~1.50

>1.50~3.00

空炉升温时间

最高工作温度9。

>750~950

JB/T4311.3 -1991

续表10

工作区客积V

>0.75~1.50

>1.50~3.00

>0.75~1.50

>1.50~3.00

空炉升温时间

工作区容积大于3m*时,空炉升温时间在企业产品标准中规定,或由供需双方商定。6

5.3.8空炉损失

下列各个规格台车炉的空炉损失应符合表11规定。其余规格应符合企业产品标准的规定。表11

品种代号

5.3.9空炉能耗

工作区尺寸

空炉损失《

下列各个规格台车炉的空炉能耗应符合表12规定,其余规格应符合企业产品标准的规定。表12

品种代号

5.3.10噪声

工作区尺寸

对设有风机的台车炉,在作业区内,其噪声应符合有关标准的规定。mm

炉能耗《

5.3.11其他

台车炉其他方面的性能应分别符合本标准第5.2条,以及在企业产品标准和供货合同中的相应规定。

5.4成套要求

5.4.1在企业产品标准中应列出供方规定的台车炉成套供应范围,主要应包括下列各项台车炉炉体(包括炉身和台车),a.

控制柜:

c。温度仪表,

d。热电偶;

e。补偿导线,

f.轨道及其配件;

JB/T 4311.3 -1991

9.备件;

h。《产品说明书》,包括必要的图样。在企业产品标准中可对上述项目作必要的补充,并应列出各个项自的具体内容,包括型号、规格和数盘。

雷方如对供方规定供应的项目有不同要求,可按第9.2条提出。5.4.2当要求提供下列仪表时,可按第9.2条提出。必要的技术要求由供需双方商定。a。电能表和(或)其他计量仪表;b.程序控制器。

6试验方法

台车炉的试验应按GB10066.1和GB10066.4的相应条文和以下补充条文进行。必要时,应在企业产品标准中再加补充。

6.1炉温均匀度和炉温稳定度的测量最高工作温度不超过1200℃的台车炉,其试验温度分别为最低工作温度和最高工作温度。最高工作温度超过1200℃的台车炉,其试验温度分别为最低工作温度和1200℃。对多控温区台车炉,各区的设定温度应相同,并以各区控温点所测温度的算术平均值作为基准来确定炉温均匀度。

6.2表面温升的测量

对测量点的位置规定如下:

测量点应在炉亮、炉门、操作手柄等外表面的任意点上,但炉口附近,以及距金属加热元件和热电偶引出孔边缘和炉衬穿透紧固件中心75mm,距非金属加热元件引出孔和观察孔边缘90mm的范围内除外。

应当用精确度不低于5级的表面温度计测量,不得使用玻璃温度计。6.3加热能力试验

a。直接法

适用于本标准第5.3.3条a项的规定。当台车炉稳定在一定温度时,把台车拖离炉身,并装上一定材质和重量的冷态炉料。装料后,重新把台车推入炉身,并关闭炉门,通电加热。记录炉温的上升过程。炉温应能在一定时间以内上升到试验温度。装料时炉温、材质、装料重量,升温时间和试验温度等按供需双方的协议。

b。间接法

适用于按本标准第5.3.3条b项的规定。当下式成立时,台车炉即被认为具有足够的加热能力;t.(P.-P。)≥G·△H

式中,P。—-台车炉的额定功率实测值,kW;P。--台车炉的空炉损失实测值,kW,t,计算加热能力的时间,定为1h;G.-企业产品标准中规定或由供需双方商定的炉料重量,Kg:△H-—炉料从初始温度(取基准环境温度20℃)加热到台车炉试验温度(见表7)时,其热恰的增加量,kW·h/kg。

6.4装料运行试验

JB/T4311.3-1991

除制造厂另有安排外,装料运行试验在用户现场进行。炉料的材质、形状、尺寸和放置方式等由方商定。炉料由用户提供。

把一批重量等于最大装载量的炉料装入炉内,并累计在最高工作温度下运行8h以上。然后停炉按GB10066.1第7.2.8条进行检查。检验规则和等级划分

台车炉的检验和等级划分应按GB310067.1第7章和以下各条进行。台车炉的出厂检验项目应包括以下各项:7.1

a。一般检查,

安全检查;

标牌字迹耐久性试验;

炉整尺寸和工作区尺寸的检测,炉衬质量的检查;

加热元件制造质量的检查,

金属加热元件冷态直流电阻的测量;加热元件对炉壳短路的检查,

绝缘电阻的测量(适用于出厂前烘炉的台车炉);绝缘耐压试验(适用于出厂前烘炉的台车炉);温度仪表的校验;

运动机构运转或动作情况的冷态检验;联锁报警系统的检验;

水路、气路、液压系统的检验(当有这些系统时);配套件的检查,包括型号、规格、出厂合格证件的检查;供货范围,包括出厂技术文件完整性的检查;包装检查。

2台车炉的型式检验项目应包括以下各项:7.2

全部出厂检验项目(在型式检验条件下),电路试验;

空炉升温时间的测量;

额定功率的测量;

最高工作温度的测量;

空炉损失的测量,

空炉能耗的测量,

炉温均匀度的测量;

炉温稳定度的测量;

表面温升的测量;

加热能力试验;

噪声的测量(适用于配有风机的台车炉)m.

运动机构运转或动作情况的热态检验;热态试验后的检查。

当有要求时(见第9.2条),应进行装料运行试验;9

JB/T4311.3-1991

d。对涂漆的不同要求(见GB10067.1第5.2.7条)e,对包装的特殊要求(见GB10067.1第8.2.5条)f。对电源的不同要求(见GB10067.4第5.2.2条);对温度仪表类型等的不同要求(见GB10067.4第5.2.7.3和5.2.7.6条,以及本标准第5.2.5.2g.

条),

不要求提供超温控制仪(见GB10067.4第5.2.7.7条),h.

要求提供累计计时器(见GB10067.4第5.2.7.10条),i.

要求控制柜(台)具有振动吸收装置(见GB10067.4第5.2.7.12条);要求加热元件设置在与工作区隔开的另一个区域内(见第5.2.1条);对炉门启闭型式和机构的不同要求(见第5.2.2.4条);m.

对台车工作高度的不同要求(见第5.2.3条),对密封结构的要求(见第5.2.3条);要求为台车配备电动驱动系统(见第5.2.3条);对轨道长度和布置的不同要求(见第5.2.4条);对热电偶引出线或补偿导线长度的不同要求(见第5.2.5.1条),对最大装载量的不同要求(见第5.3.2条);对加热能力的要求(见第5.3.3条);对空炉升温时间的不同要求(见第5.3.7条);对供方规定供应项目的不同要求(见第5.4.1条);要求提供电能表和(或)其他计量仪表,(见第5.4.2条a项),要求提供程序控制器(见第5.4.2条b项);要求进行装料运行试验(见第7.2条)。X

供方应尽可能满足需方的各项特殊要求。但实际可供需方选择的特殊要求项目由供方参照本标准根据各自的条件决定。其中一部分可列在企业产品标准中,其他部分在订购时由供需双方商定。附加说明:

本标准由全国工业电热设备标准化技术委员会提出并归口。本标准由西安电炉研究所负资起草。本标准主要起草人蒋聪吉、曹文秀。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。