HG/T 2577-1994

基本信息

标准号: HG/T 2577-1994

中文名称:橡胶提升带

标准类别:化工行业标准(HG)

英文名称: Rubber lifting belt

标准状态:已作废

实施日期:1995-01-01

作废日期:2007-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:223661

标准分类号

标准ICS号:橡胶和塑料工业>>橡胶和塑料制品>>83.140.99其他橡胶和塑料制品

中标分类号:化工>>橡胶制品及其辅助材料>>G42胶管、胶带、胶布

关联标准

替代情况:被HG/T 2577-2006代替

出版信息

页数:10页

标准价格:15.0 元

相关单位信息

标准简介

HG/T 2577-1994 橡胶提升带 HG/T2577-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

橡胶提升带

1主题内容与适用范围

HG/T 2577—94

本标准规定了织物芯和钢丝绳网芯提升带的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于胶带斗式提升机用提升带(以下简称带)。2引用标准

GB/T526织物芯输送带外观质量规定GB/T528硫化橡胶和热塑性橡胶拉伸性能的测定GB/T 1689

GB/T 3512

GB/T 3690

GB/T 4490

硫化橡胶耐磨性能的测定(用阿克隆磨耗机)橡胶热空气老化试验方法

平型胶带拉伸性能试验方法

运输带尺寸

GB5752

输送带标志

GB/T5753

钢丝绳芯输送带覆盖层厚度的测定GB/T 5754

GB/T 5755

GB/T6757

GB/T 6759

GB/T 9770

HG/T2194

HG/T 2297

HG/T 2410

3产品分类

3.1结构型式

钢丝绳芯输送带纵向拉伸强度的测定钢丝绳芯输送带钢丝绳粘合强度的测定输送带贮存和搬运通则

输送带的层间粘合强度试验方法钢丝绳芯输送带

帆布芯输送带布层接头规定

耐热输送带

输送带取样下载标准就来标准下载网

带的芯体结构分为织物芯和钢丝绳网芯两种。3.1.1织物芯带

带的整条带芯可由一层或多层织物按同一结构方式粘合而成,带芯外一般应有覆盖层。在覆盖层和带芯之间可设置由网眼布或帘布构成的补强层。3.1.2钢丝绳网芯带

带由芯胶层内纵向排列的一层钢丝绳(以下简称纵向绳和在覆盖层与芯胶层间横向排列的上、下各一层的纤维绳或钢丝绳构成(以下简称横向绳)。3.2产品规格

带的规格按全厚度拉伸强度、宽度和覆盖层物理性能区分。中华人民共和国化学工业部1994-02-09批准1995-01-01实施

HG/T 2577—94

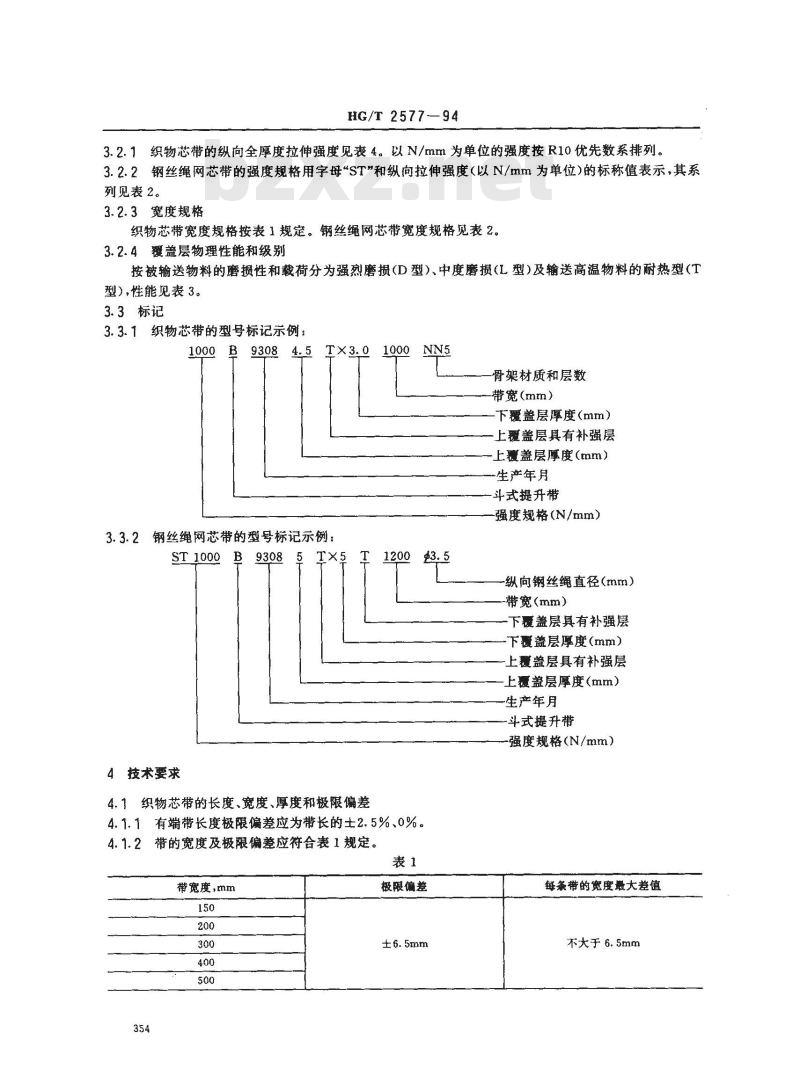

3.2.1织物芯带的纵向全厚度拉伸强度见表4。以N/mm为单位的强度按R10优先数系排列。3.2.2钢丝绳网芯带的强度规格用字母“ST\和纵向拉伸强度(以N/mm为单位)的标称值表示,其系列见表2。

3.2.3宽度规格

织物芯带宽度规格按表1规定。钢丝绳网芯带宽度规格见表2。3.2.4覆盖层物理性能和级别

按被输送物料的磨损性和载荷分为强烈磨损(D型)、中度磨损(L 型)及输送高温物料的耐热型(T型),性能见表3。

3.3标记

3.3.1织物芯带的型号标记示例:1000B

钢丝绳网芯带的型号标记示例:3.3.2

ST 1000

4技术要求

4.1织物芯带的长度、宽度、厚度和极限偏差NN5

骨架材质和层数

带宽(mm)

下覆盖层厚度(mm)

上覆盖层具有补强层

上覆盖层厚度(mm)

一生产年月

斗式提升带

强度规格(N/mm)

纵向钢丝绳直径(mm)

带宽(mm)

下覆盖层具有补强层

下覆盖层厚度(mm)

上覆盖层具有补强层

上覆盖层厚度(mm)

生产年月

斗式提升带

强度规格(N/mm)

4.1.1有端带长度极限偏差应为带长的士2.5%、0%。4.1.2带的宽度及极限偏差应符合表1规定。表1

带宽度,mm

极限偏差

每条带的宽度最大差值

不大于6.5mm

带宽度,mm

HG/T 2577—94

续表1

极限偏差

公称宽度的士1%

每条带的宽度最大差值

不大于公称宽度的1%

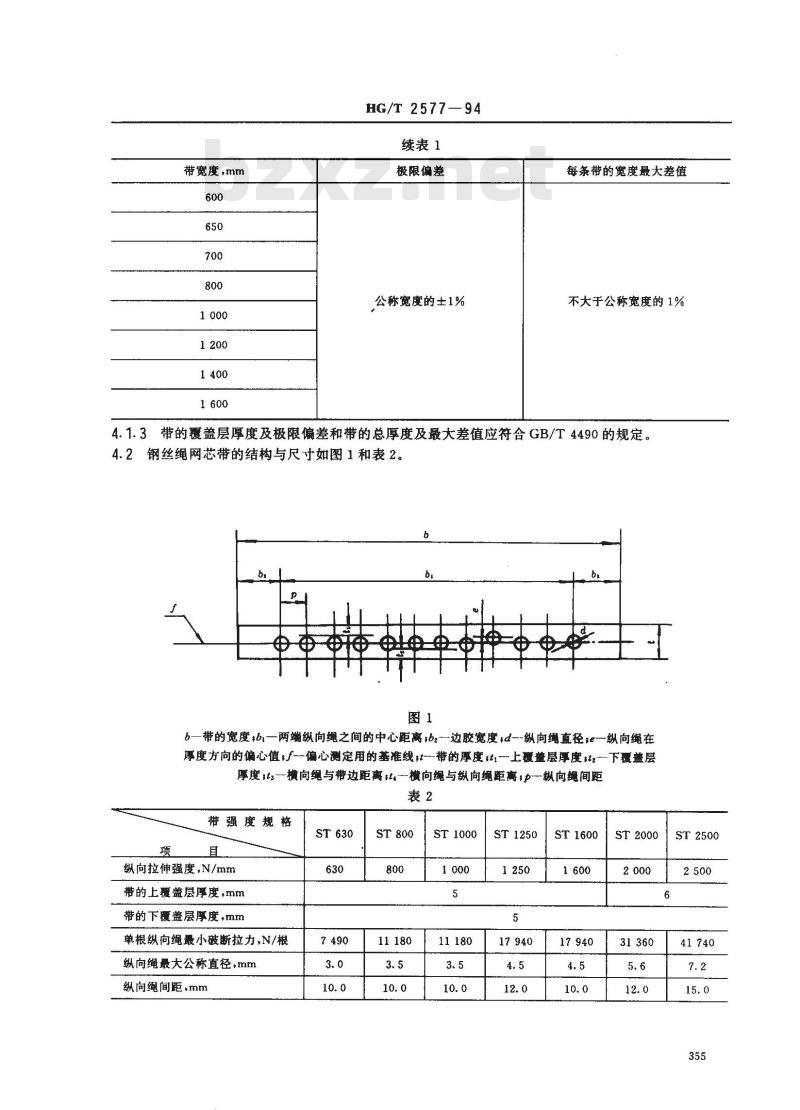

4.1.3带的覆盖层厚度及极限偏差和带的总厚度及最大差值应符合GB/T4490的规定。4.2钢丝绳网芯带的结构与尺寸如图1和表2。b

中t单种

b—带的宽度,b1—两端纵向绳之间的中心距离;b2一边胶宽度,d--纵向编直径se-—纵向绳在厚度方向的偏心值,—偏心测定用的基准线,-带的厚度t1--上覆盖层厚度——下覆益层厚度3横向绳与带边距离t横向绳与纵向绳距高, p纵向绳间距表2

带强度规格

纵向拉伸强度,N/mm

带的上覆盖层厚度,mm

带的下覆盖层厚度,mm

单根纵向绳最小破断拉力,N/根

纵向绳最大公称直径,mm

纵向绳间距,mm

ST1000

ST1250

ST 1600

ST2000

ST2500

带强度规格

注:带的覆盖层厚度包括横向补强层。HG/T 2577—94

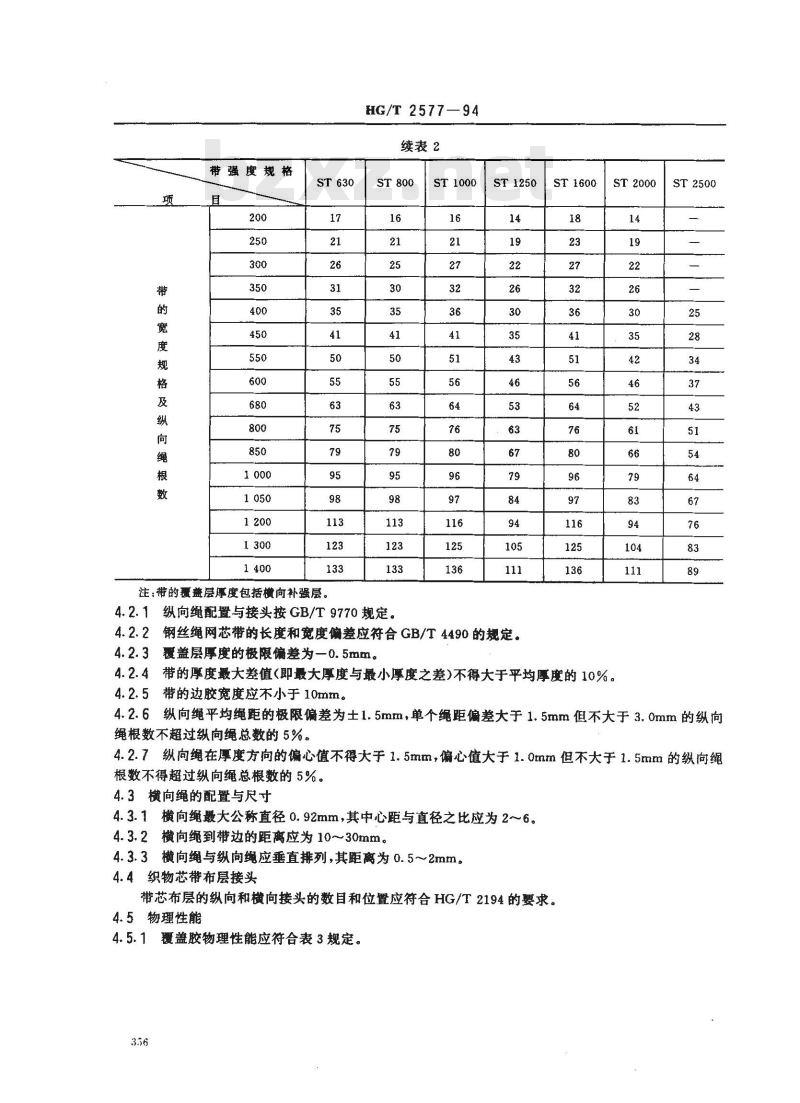

续表2

纵向绳配置与接头按GB/T9770规定。4.2.1

ST1000

ST1250

钢丝绳网芯带的长度和宽度偏差应符合GB/T4490的规定。4.2.3

覆盖层厚度的极限偏差为一0.5mm。ST1600

ST2000

带的厚度最大差值(即最大厚度与最小厚度之差)不得大于平均厚度的10%。4.2.43

4.2.5带的边胶宽度应不小于10mm。ST2500

4.2.6纵向绳平均绳距的极限偏差为士1.5mm,单个绳距偏差大于1.5mm但不大于3.0mm的纵向绳根数不超过纵向绳总数的5%。4.2.7纵向绳在厚度方向的偏心值不得大于1.5mm,偏心值大于1.0mm但不大于1.5mm的织向绳根数不得超过纵向绳总根数的5%。4.3横向绳的配置与尺寸

4.3.1横向绳最大公称直径0.92mm,其中心距与直径之比应为2~6。4.3.2横向绳到带边的距离应为10~30mm。4.3.3横向绳与纵向绳应垂直排列,其距离为0.5~2mm。4.4织物芯带布层接头

带芯布层的纵向和横向接头的数目和位置应符合HG/T2194的要求。4.5物理性能

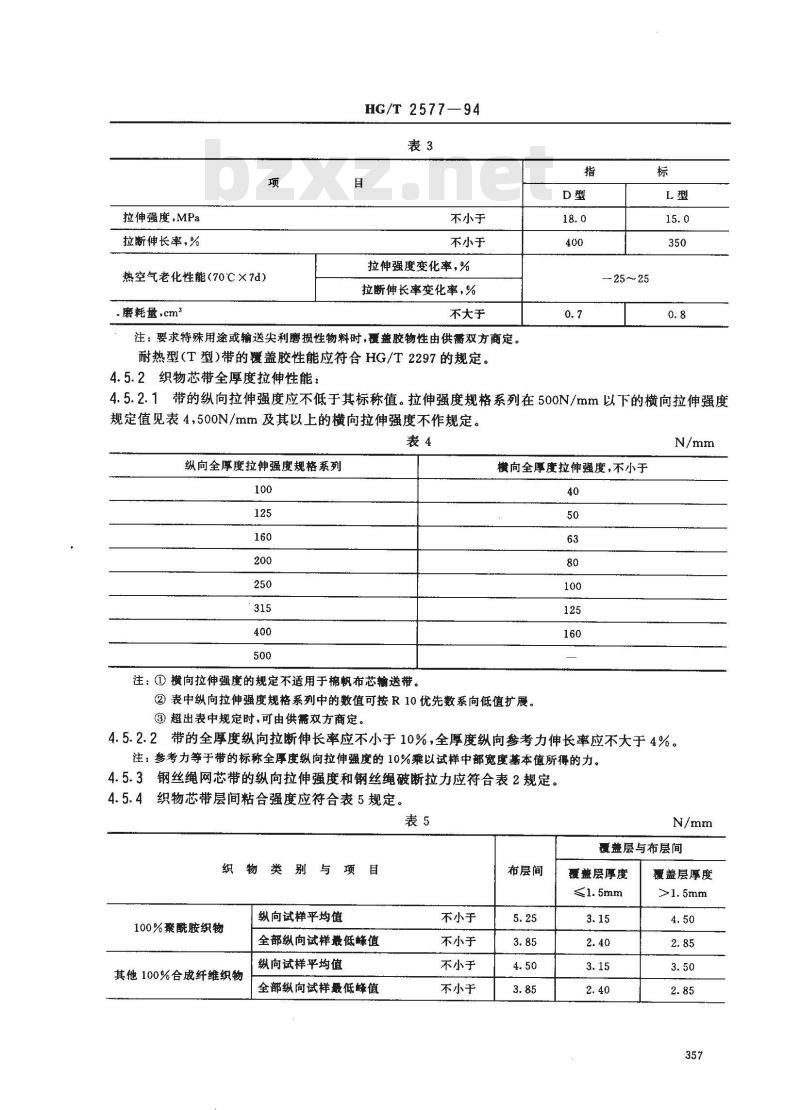

4.5.1覆盖胶物理性能应符合表 3规定。356

拉伸强度,MPa

拉断伸长率,%

热空气老化性能(70℃×7d)

磨耗量,cm3

HG/T 2577—94

不小于

不小于

拉伸强度变化率,%

拉断伸长率变化率,%

不大于

注:要求特殊用途或输送尖利磨损性物料时,覆益胶物性由供需双方商定。耐热型(T型)带的覆盖胶性能应符合HG/T2297的规定。4.5.2织物芯带全厚度拉伸性能:指

25~25

4.5.2.1带的纵向拉伸强度应不低于其标称值。拉伸强度规格系列在500N/mm以下的横向拉伸强度规定值见表4,500N/mm及其以上的横向拉伸强度不作规定。表4

纵向全厚度拉伸强度规格系列

注:①横向拉伸强度的规定不适用于棉帆布芯输送带。横向全厚度拉伸强度,不小于

②表中纵向拉伸强度规格系列中的数值可按R10优先数系向低值扩展。③超出表中规定时,可由供需双方商定。N/mm

4.5.2.2带的全厚度纵向拉断伸长率应不小于10%,全厚度纵向参考力伸长率应不大于4%。注:参考力等于带的标称全厚度纵向拉伸强度的10%乘以试样中部宽度基本值所得的力。4.5.3钢丝绳网芯带的纵向拉伸强度和钢丝绳破断拉力应符合表2规定。4.5.4织物芯带层间粘合强度应符合表5规定。表5

织物类别与项目

100%聚酰胺织物

其他100%合成纤维织物

纵向试样平均值

全部纵向试样最低峰值

纵向试样平均值

全部纵向试样最低峰值

不小于

不小于

不小于

不小于

布层间

覆层与布层间

覆盖层厚度

覆盖层厚度

棉纤维帆布

HG/T 2577—94

续表5

织物类别与项目

纵向试样平均值

全部纵向试样最低峰值

其他含天然纤维的织物

纵向试样平均值

全部纵向试样最低峰值

不小于

不小于

不小于

不小于

布层间

覆盖层与布层间

覆盖层厚度

优盖层厚度

耐热型织物芯带层间粘合强度应符合HG/T2297的规定。4.5.4.1

4.5.5钢丝绳网芯带覆盖层与横向绳间及横向绳与相邻层间粘合强度均应不低于12N/mm。钢丝绳网芯带纵向绳粘合强度应符合表6规定。老化后粘合强度应不小于表中规定值的85%。4.5.6

径d,mm

3. 1~3. 2

3.3~3.4

4.6外观质量

粘合强度,N/cm

4.6.1织物芯带外观质量应符合GB/T526的规定。绳

钢丝绳网芯带外观质量应符合GB/T9770的规定,4. 6.2

5试验方法

粘合强度,N/cm

提升带的宽度、长度和织物芯带的覆盖层厚度、带的总厚度测量,按GB/T 4490进行。5.1

钢丝绳网芯带的厚度最大差值和覆盖层厚度测量,按GB/T5753执行。5.2

5.3钢丝绳网芯带边胶宽度的测定、纵向绳距测定和钢丝绳在厚度方向的偏心值测定,按 GB/T 9770进行。

提升带的覆盖层拉伸性能试验,按GB/T528进行。5.5

覆盖层耐磨性能试验,按 GB/T 1689 进行。覆盖层的热老化性能试验,按GB/T3512执行。织物芯带的全厚度拉伸性能试验,按GB/T3690执行。5.7

钢丝绳网芯带的纵向全厚度拉伸性能试验,按GB/T5754进行。5.8

钢丝绳网芯带的覆盖层与横向绳间及横向绳与相邻层间粘合强度试验,按附录A执行。5.10

织物芯带层间粘合强度试验,按GB/T6759中的A法进行。钢丝绳网芯带的钢丝绳粘合强度试验,按GB/T5755执行;老化后钢丝绳粘合强度试验,按GB/T5755中热空气加热法”进行。358

6检验规则

HG/T 2577--94

6.1提升带出厂前应逐条检验外观质量、长度、宽度、覆盖层厚度和边胶宽度。6.2在-个生产批量中抽取一定数量的样品进行提升带的出厂检验,取样数量和要求按HG/T2410执行。

6.3出厂检验时,可不进行覆盖层的热老化试验和钢丝绳粘合强度的老化试验。6.4型式检验每年不小于一次,应按本标准规定的技术要求全项检验。6.5检验中如某项性能不符合标准,应在同批带中另取双倍试样,对不合格项目进行复试。复试后如仍有一个结果不符合标准,则该批或该时期产品为不合格品。7标志、包装、运输、贮存

7.1提升带的标志按GB5752执行。7.2提升带应缠卷在芯轴上,用覆盖物捆扎牢固。包装物上应标明产品名称、带长、型号、生产厂名(或注册商标)。

7.3提升带的运输和贮存按GB/T6757执行。359

A1仪器

HG/T 2577—94

附录A

钢丝绳网芯带的层间粘合强度测定方法(补充件)

符合下列要求的拉力试验机:

带有自动记录剥离力的绘图装置;a.

b.夹具运行速度可调为100士10mm/min;测量误差不大于量程的 1%。

A2试样

A2.1在带制成至少5天后,离带边不少于50mm的部位,与带的轴线平行各切取2个试样。A2.2试样各面均呈矩形,宽度为25土0.5mm,长度为200mm,厚度为带的全厚度。A2.3从试样两面用刀紧贴钢丝绳切开一段。其长度应保证试样在夹具中夹持良好。A3试验程序

A3.1试验应在温度23士2℃的条件下进行。A3.2试验剥离长度至少为100mm。A3.3将覆盖胶夹在一个夹具中,将含有钢丝绳的带芯夹在另一个夹具中。A3.4开机试验,动夹具运行速度为100土10mm/min,记录剥离力的曲线。A4结果表示

A4.1根据剥离力曲线,确定中值力,与试样宽度之比称为粘合强度,其单位是N/mm。A4.2层间粘合强度取2个试样的粘合强度平均值,数值修约到0.1N/mm。附加说明:

本标准由中华人民共和国化学工业部技术监督司提出。本标准由青岛橡胶工业研究所归口。本标准由沈阳胶带总厂负责起草。本标准主要起草人庄焱、刘兴久。本标准参照采用英国标准BS490Part2:1975《织物芯橡胶和塑料提升带》。360

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

橡胶提升带

1主题内容与适用范围

HG/T 2577—94

本标准规定了织物芯和钢丝绳网芯提升带的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于胶带斗式提升机用提升带(以下简称带)。2引用标准

GB/T526织物芯输送带外观质量规定GB/T528硫化橡胶和热塑性橡胶拉伸性能的测定GB/T 1689

GB/T 3512

GB/T 3690

GB/T 4490

硫化橡胶耐磨性能的测定(用阿克隆磨耗机)橡胶热空气老化试验方法

平型胶带拉伸性能试验方法

运输带尺寸

GB5752

输送带标志

GB/T5753

钢丝绳芯输送带覆盖层厚度的测定GB/T 5754

GB/T 5755

GB/T6757

GB/T 6759

GB/T 9770

HG/T2194

HG/T 2297

HG/T 2410

3产品分类

3.1结构型式

钢丝绳芯输送带纵向拉伸强度的测定钢丝绳芯输送带钢丝绳粘合强度的测定输送带贮存和搬运通则

输送带的层间粘合强度试验方法钢丝绳芯输送带

帆布芯输送带布层接头规定

耐热输送带

输送带取样下载标准就来标准下载网

带的芯体结构分为织物芯和钢丝绳网芯两种。3.1.1织物芯带

带的整条带芯可由一层或多层织物按同一结构方式粘合而成,带芯外一般应有覆盖层。在覆盖层和带芯之间可设置由网眼布或帘布构成的补强层。3.1.2钢丝绳网芯带

带由芯胶层内纵向排列的一层钢丝绳(以下简称纵向绳和在覆盖层与芯胶层间横向排列的上、下各一层的纤维绳或钢丝绳构成(以下简称横向绳)。3.2产品规格

带的规格按全厚度拉伸强度、宽度和覆盖层物理性能区分。中华人民共和国化学工业部1994-02-09批准1995-01-01实施

HG/T 2577—94

3.2.1织物芯带的纵向全厚度拉伸强度见表4。以N/mm为单位的强度按R10优先数系排列。3.2.2钢丝绳网芯带的强度规格用字母“ST\和纵向拉伸强度(以N/mm为单位)的标称值表示,其系列见表2。

3.2.3宽度规格

织物芯带宽度规格按表1规定。钢丝绳网芯带宽度规格见表2。3.2.4覆盖层物理性能和级别

按被输送物料的磨损性和载荷分为强烈磨损(D型)、中度磨损(L 型)及输送高温物料的耐热型(T型),性能见表3。

3.3标记

3.3.1织物芯带的型号标记示例:1000B

钢丝绳网芯带的型号标记示例:3.3.2

ST 1000

4技术要求

4.1织物芯带的长度、宽度、厚度和极限偏差NN5

骨架材质和层数

带宽(mm)

下覆盖层厚度(mm)

上覆盖层具有补强层

上覆盖层厚度(mm)

一生产年月

斗式提升带

强度规格(N/mm)

纵向钢丝绳直径(mm)

带宽(mm)

下覆盖层具有补强层

下覆盖层厚度(mm)

上覆盖层具有补强层

上覆盖层厚度(mm)

生产年月

斗式提升带

强度规格(N/mm)

4.1.1有端带长度极限偏差应为带长的士2.5%、0%。4.1.2带的宽度及极限偏差应符合表1规定。表1

带宽度,mm

极限偏差

每条带的宽度最大差值

不大于6.5mm

带宽度,mm

HG/T 2577—94

续表1

极限偏差

公称宽度的士1%

每条带的宽度最大差值

不大于公称宽度的1%

4.1.3带的覆盖层厚度及极限偏差和带的总厚度及最大差值应符合GB/T4490的规定。4.2钢丝绳网芯带的结构与尺寸如图1和表2。b

中t单种

b—带的宽度,b1—两端纵向绳之间的中心距离;b2一边胶宽度,d--纵向编直径se-—纵向绳在厚度方向的偏心值,—偏心测定用的基准线,-带的厚度t1--上覆盖层厚度——下覆益层厚度3横向绳与带边距离t横向绳与纵向绳距高, p纵向绳间距表2

带强度规格

纵向拉伸强度,N/mm

带的上覆盖层厚度,mm

带的下覆盖层厚度,mm

单根纵向绳最小破断拉力,N/根

纵向绳最大公称直径,mm

纵向绳间距,mm

ST1000

ST1250

ST 1600

ST2000

ST2500

带强度规格

注:带的覆盖层厚度包括横向补强层。HG/T 2577—94

续表2

纵向绳配置与接头按GB/T9770规定。4.2.1

ST1000

ST1250

钢丝绳网芯带的长度和宽度偏差应符合GB/T4490的规定。4.2.3

覆盖层厚度的极限偏差为一0.5mm。ST1600

ST2000

带的厚度最大差值(即最大厚度与最小厚度之差)不得大于平均厚度的10%。4.2.43

4.2.5带的边胶宽度应不小于10mm。ST2500

4.2.6纵向绳平均绳距的极限偏差为士1.5mm,单个绳距偏差大于1.5mm但不大于3.0mm的纵向绳根数不超过纵向绳总数的5%。4.2.7纵向绳在厚度方向的偏心值不得大于1.5mm,偏心值大于1.0mm但不大于1.5mm的织向绳根数不得超过纵向绳总根数的5%。4.3横向绳的配置与尺寸

4.3.1横向绳最大公称直径0.92mm,其中心距与直径之比应为2~6。4.3.2横向绳到带边的距离应为10~30mm。4.3.3横向绳与纵向绳应垂直排列,其距离为0.5~2mm。4.4织物芯带布层接头

带芯布层的纵向和横向接头的数目和位置应符合HG/T2194的要求。4.5物理性能

4.5.1覆盖胶物理性能应符合表 3规定。356

拉伸强度,MPa

拉断伸长率,%

热空气老化性能(70℃×7d)

磨耗量,cm3

HG/T 2577—94

不小于

不小于

拉伸强度变化率,%

拉断伸长率变化率,%

不大于

注:要求特殊用途或输送尖利磨损性物料时,覆益胶物性由供需双方商定。耐热型(T型)带的覆盖胶性能应符合HG/T2297的规定。4.5.2织物芯带全厚度拉伸性能:指

25~25

4.5.2.1带的纵向拉伸强度应不低于其标称值。拉伸强度规格系列在500N/mm以下的横向拉伸强度规定值见表4,500N/mm及其以上的横向拉伸强度不作规定。表4

纵向全厚度拉伸强度规格系列

注:①横向拉伸强度的规定不适用于棉帆布芯输送带。横向全厚度拉伸强度,不小于

②表中纵向拉伸强度规格系列中的数值可按R10优先数系向低值扩展。③超出表中规定时,可由供需双方商定。N/mm

4.5.2.2带的全厚度纵向拉断伸长率应不小于10%,全厚度纵向参考力伸长率应不大于4%。注:参考力等于带的标称全厚度纵向拉伸强度的10%乘以试样中部宽度基本值所得的力。4.5.3钢丝绳网芯带的纵向拉伸强度和钢丝绳破断拉力应符合表2规定。4.5.4织物芯带层间粘合强度应符合表5规定。表5

织物类别与项目

100%聚酰胺织物

其他100%合成纤维织物

纵向试样平均值

全部纵向试样最低峰值

纵向试样平均值

全部纵向试样最低峰值

不小于

不小于

不小于

不小于

布层间

覆层与布层间

覆盖层厚度

覆盖层厚度

棉纤维帆布

HG/T 2577—94

续表5

织物类别与项目

纵向试样平均值

全部纵向试样最低峰值

其他含天然纤维的织物

纵向试样平均值

全部纵向试样最低峰值

不小于

不小于

不小于

不小于

布层间

覆盖层与布层间

覆盖层厚度

优盖层厚度

耐热型织物芯带层间粘合强度应符合HG/T2297的规定。4.5.4.1

4.5.5钢丝绳网芯带覆盖层与横向绳间及横向绳与相邻层间粘合强度均应不低于12N/mm。钢丝绳网芯带纵向绳粘合强度应符合表6规定。老化后粘合强度应不小于表中规定值的85%。4.5.6

径d,mm

3. 1~3. 2

3.3~3.4

4.6外观质量

粘合强度,N/cm

4.6.1织物芯带外观质量应符合GB/T526的规定。绳

钢丝绳网芯带外观质量应符合GB/T9770的规定,4. 6.2

5试验方法

粘合强度,N/cm

提升带的宽度、长度和织物芯带的覆盖层厚度、带的总厚度测量,按GB/T 4490进行。5.1

钢丝绳网芯带的厚度最大差值和覆盖层厚度测量,按GB/T5753执行。5.2

5.3钢丝绳网芯带边胶宽度的测定、纵向绳距测定和钢丝绳在厚度方向的偏心值测定,按 GB/T 9770进行。

提升带的覆盖层拉伸性能试验,按GB/T528进行。5.5

覆盖层耐磨性能试验,按 GB/T 1689 进行。覆盖层的热老化性能试验,按GB/T3512执行。织物芯带的全厚度拉伸性能试验,按GB/T3690执行。5.7

钢丝绳网芯带的纵向全厚度拉伸性能试验,按GB/T5754进行。5.8

钢丝绳网芯带的覆盖层与横向绳间及横向绳与相邻层间粘合强度试验,按附录A执行。5.10

织物芯带层间粘合强度试验,按GB/T6759中的A法进行。钢丝绳网芯带的钢丝绳粘合强度试验,按GB/T5755执行;老化后钢丝绳粘合强度试验,按GB/T5755中热空气加热法”进行。358

6检验规则

HG/T 2577--94

6.1提升带出厂前应逐条检验外观质量、长度、宽度、覆盖层厚度和边胶宽度。6.2在-个生产批量中抽取一定数量的样品进行提升带的出厂检验,取样数量和要求按HG/T2410执行。

6.3出厂检验时,可不进行覆盖层的热老化试验和钢丝绳粘合强度的老化试验。6.4型式检验每年不小于一次,应按本标准规定的技术要求全项检验。6.5检验中如某项性能不符合标准,应在同批带中另取双倍试样,对不合格项目进行复试。复试后如仍有一个结果不符合标准,则该批或该时期产品为不合格品。7标志、包装、运输、贮存

7.1提升带的标志按GB5752执行。7.2提升带应缠卷在芯轴上,用覆盖物捆扎牢固。包装物上应标明产品名称、带长、型号、生产厂名(或注册商标)。

7.3提升带的运输和贮存按GB/T6757执行。359

A1仪器

HG/T 2577—94

附录A

钢丝绳网芯带的层间粘合强度测定方法(补充件)

符合下列要求的拉力试验机:

带有自动记录剥离力的绘图装置;a.

b.夹具运行速度可调为100士10mm/min;测量误差不大于量程的 1%。

A2试样

A2.1在带制成至少5天后,离带边不少于50mm的部位,与带的轴线平行各切取2个试样。A2.2试样各面均呈矩形,宽度为25土0.5mm,长度为200mm,厚度为带的全厚度。A2.3从试样两面用刀紧贴钢丝绳切开一段。其长度应保证试样在夹具中夹持良好。A3试验程序

A3.1试验应在温度23士2℃的条件下进行。A3.2试验剥离长度至少为100mm。A3.3将覆盖胶夹在一个夹具中,将含有钢丝绳的带芯夹在另一个夹具中。A3.4开机试验,动夹具运行速度为100土10mm/min,记录剥离力的曲线。A4结果表示

A4.1根据剥离力曲线,确定中值力,与试样宽度之比称为粘合强度,其单位是N/mm。A4.2层间粘合强度取2个试样的粘合强度平均值,数值修约到0.1N/mm。附加说明:

本标准由中华人民共和国化学工业部技术监督司提出。本标准由青岛橡胶工业研究所归口。本标准由沈阳胶带总厂负责起草。本标准主要起草人庄焱、刘兴久。本标准参照采用英国标准BS490Part2:1975《织物芯橡胶和塑料提升带》。360

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。