GB/T 8052-1987

基本信息

标准号: GB/T 8052-1987

中文名称:单水平和多水平计数连续抽样检查程序及表

标准类别:国家标准(GB)

英文名称:Single and multi-level continuous sampling procedures and tables for inspection by attributes

标准状态:已作废

发布日期:1987-07-08

实施日期:1988-04-01

作废日期:2002-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1142381

标准分类号

标准ICS号:社会学、 服务、公司(企业)的组织和管理、行政、运输>>质量>>03.120.30统计方法的应用

中标分类号:综合>>基础学科>>A41数学

关联标准

替代情况:被GB/T 8052-2002代替

出版信息

页数:36页

标准价格:24.0 元

相关单位信息

标准简介

GB/T 8052-1987 单水平和多水平计数连续抽样检查程序及表 GB/T8052-1987 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

单水平和多水平计数连续抽样

检查程序及表

Single and multi -level continuous samplingprocedures and tables for Inspection by attributesUDC $11.213.2

: 658.562.012

GB 8052—87

本标准适用于对连续提交的在制品进行检查,在订货合同的质量规定、产品技术标准、工艺文件戴其他文件引用本标准时,必须执行其中规定的条款。应用本标准可将产品的平均质盘控制在规定的平均检出质量上限(AOQL)之内。使用本标准必须同时满足下列条件:.在制品(见1,1.2)。

b。在检验点附近有足够的场所、设备和人员,需要时能迅速进行百分之百检查。比较容易和快速地检查。

生产过程和原材料的质量都是稳定的(见3.1.2,4.1.2a和5.1.2a)d.

检查是非破坏性的。

1术语和符号

1.1术语

1.1.1单位产品

为了实施连续抽样检查而对检查对象划分的基本单位。1.1.2在制品

正在通过检验点的单位产品包括或品、半成品、心器件、原材料、数据或其他实物。例如,产品在传送带或生产线上通过检验点,或装在搬运箱,货车以及其他用手工或机器装卸的搬运设备上通过检验点。

1.1.3样本单

从生产线上随机抽取被检查的个单位产品。1. 1.4 不合格

单位产品不符合产品技术标准、工艺义件和图纸中规定的技术要求称为不合格。不合格按单位产品质量的技术要求的重要性,或者按不符合技术要求的产重程度来分类,一般将不合格分为:A类不合格,B类不合格,C类不合格。1.1.4.1A类不合格

单位产品质量的极重要技术要求不符合规定,或者单位产品极严重不合技术要求,称为A类不合格。

1.1.4.2B类不合格

单位产品质量的重要技术要求不符合规定,或者单位产品严重不符合技术要求,称为B类不合格。1.1. 4,8C类不合格

单位产品质量的一般技术要求不符合规定,或者单位产品轻微不符合技术要求,称为C类不合格。

国家标准局1987-07-08批准

1988-04 01实施

1.1.5不合格品

GE B052—87

有一个或·个以上不合格的单位产品,称为个合格品。按不合格品类型一般可分为:A类不合格而,B类不合格品,C类不合格品。1.1.5.1 A类不合格品

有一个或个以十A类不合格,也可能还有H类和(或)C类不合格的单位产品,称为A类不合格品。

1.1.5.2B类不合格品

有一个或一个以上B类不合格,也可能还有C类不含格,但不包含A类不合格的单位产品,称为B类不合格品。

1.1.5.3C类不合格品

有一个或个以上C类不合格,但不包含A类和B类不合格的单位产,称为C类不合格品。1.1.6可接收质量水半

在抽样检查中,生产方和使用方共认为可以接收的过程半均不合格品率的上限值。在抽样方案中,对应」一个预先规定的比较高的接收概率(通常89%一99%)的质盘水平。1.1.7极限质量

在抽样方案中,对应于一个确定的、比较低的接收概率(通常为10%)的质量水平,当用不合格品率表示时,就称为过程穿许不合格品率。1.1.8平均捡出质量(平均检出不合格品率)经过检查后产品的平均质,在检查中发现的不合格品均须用合格品代替。1.1,9平均检出质量上限

平均检出质量的所有可能值中的最大值。1.1.10平均检查比率

对特定的过程平均不合格品率,长期以来受检套的产品数占产品总数的比率。1.1.11 生产区间

为了抽样检查对连续牛产过程划分的时间区段。通常足一个件产班次。如果有理由确认换班并不影响产品质量,也可以是人,但不能超过一人。1.1.12过程不合格品率

生产过程中不合格品数与生产产品总数之比。1.1.13过程均不合格品率

生产方对规定的期润内的产品进行初次检含时发现的平均不合格品率,即检查时发现的不合格品数

过程平均不合格品率一

检否的产品总数

经初次检查判为不合格。返修后再次提交检查的产品不包括在内。1.1.14抽样方案的抽查特性

对于过程均的特定值,在长期生产中,抽样期间所通过的产品数占生产产品总数的分数。1.1.15抛样比率

在检验点随机抽取并检查的单位产品数-在该连续抽样检查期间通过检验点的单位产品数的比值。本标谁,每个抽样比率都用分数表示,如177,1,25,1750等。1.1.16抽样比率字码

代表抽样比率的字母。

1.1.17连续合格品数

在转人抽样检查前,在100环检否阶段中所要求达到的连续合格单位产品数。1.T.18复检

由生产方对通过100%检含的产品进行抽检,以检全检时的I作质量,通常以拙样比率f或更大些的比率进行捡查

1. 1. 19连续抽样检查

GB 8052-8T

当产品经过检验点时,对单位产品所作的检定和识别,只别除经过抽检或全检时认为不合格的单位产品,其余术经检香的单位产品和检查合格的单位产品部作为合格品继续沿生产线往下传送。1.2符号

AHI:-平均检查比率。

AOQ:平均检出质量。

AOQL:平均检出质量上限。

AQL:可接收质置水平。

CSP—1:单水平连续抽样方案率—。CSP一2:单水连续抽样方案二。CSP一T:多水平连续抽样片案。于:抽样比率。

1:连续含格品数。

LQ:极限质量

p:过程不合格品率。

过程平购不合格品率。

PLI达到AOQL的P值。

S:全检的单位产品数的上限值。2抽样方案实施的一般规定

2.1可接收质量水平(AQL)的规定AQL的大小按合尚规定或由主管部门确定。对A类不合格品应使用非常小的AQL值,对B类不合格品,可使用比A类不合格品大,而较C类不合格品为小的AQL值,对C类不合格品,可使用比A类和B类不合格品都大的AQL值。AQL与抽样比率字码一起,仅用于检素抽样表中所列的方案,这些方案也可用相应的A()QL来检素*。

规定AQL值并不表示生产方有权可以故意供应低质量的单位产品。本标准抽样表中所给的AQI.值是优先值。如果AQL选为其他数值,则这些表均不适用。2.2平均检出质量上限的规定

AOQL的大小按合同规定,或由主管部门确定。长期使用与规定的AOQL相应的抽样方案后所接收的各批产品的平均不合格品率不会超过这个规定的A0QI,值。本标准中规定的AOQL值,并不表示生产方有权可以故离供应低质量的单位产品。2.3产品的提交

虽然批量不用来选择连续抽样方案,但是由于同性质的婴求以及运输和销售[的方便,对检查后的产品仍然希塑设立批。

检查应依生产产品的题序进行,以便比较容易地找到发生质量问题的报源,并及时采取改正措施。对于不能保持生产顺序的情况,例如,在检查之前,来白两条或更多条冏样生产线的产品已经被混介,如果这些产品混合得很充分,因而在产品的流动4能保证不合格品的间隔是随机的,则本标的方案仍可应用。

*本标准中,对于每…*个AQL值都有…个相应的AOQL值,两者之中确定任一个,另一个也就随之确定。(见表2 A、表3 A和表4A。)

GB 805287

所有提交的单位产品都必须通过检验点依次进行所要求的检查,这不妨碍生产方在产品到达检验点之前对生产过程的检查,也不阻止生产方在产品提交之前剔除或修正含有缺陷的单位产品。然而这种预先的过程检查不应改变随后的抽样检查期间产品的随机流动。2.单位产品的接收和拒收

生产方应提供符合合同要求的单位产品,应当按照指定的AQL值来确定抽样方案,然后对单位产品进行检查,以决定应否将产品提交给使用方。检查中发现的不合格品应从生产线上剔出并加以隔离,生产方可将不合格品返修,经过返修后可以贯新提交。如果使用方接收了这些返降品,则可立即纳人生产线。2.5样本的抽取

在连续抽样中,样本是在生产线上(通过检验点时)抽取的一个单位产品。每个方案都有一个确定的抽样比率」,按所选抽样比率1抽取样本单位,应使每个单位产品有相等的被拍取的机会。抽样时样木单位之问的间隔可以稍有变动,而不必按照严格的间隔抽取单位产品

2.6抽样方案

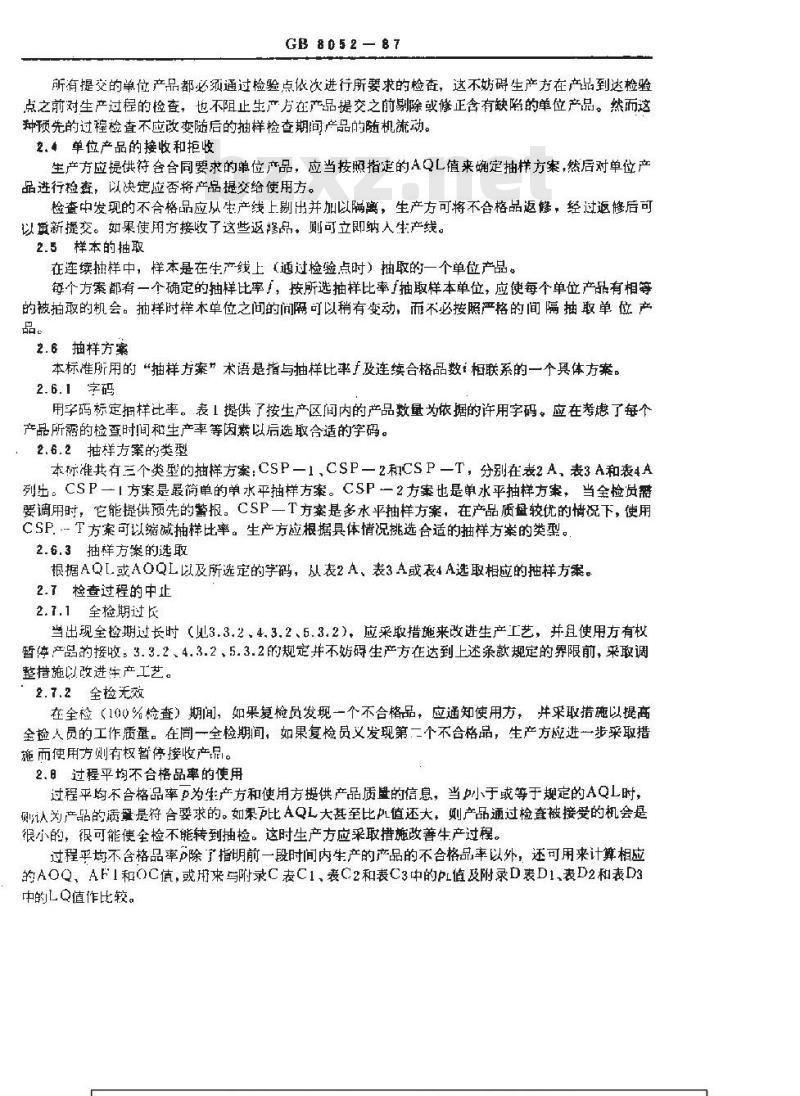

本标准所用的“抽样方案”术语是指与抽样比率于及连续合格品数相联系的一个具体方案。2.6.1 学码

用字码标定捆样比率。表1提供了按生产区间内的产品数量依据的许用字码。应在考虑了每个产品所需的检查时间和生产率等因素以后选取合适的字码。2.6.2抽样方案的类型

本标准共有三个类型的抽样方案:CSP一1,CSP一2和CS P一T,分别在表2 A,表3 A和表4A列出。CS P→I方案是最简单的单水平抽样方案。CSP一2 方案也是单水平抽样方案, 当全检员需要调用时,它能提供预先的警报。CSPT方案是多水平抽样方案,在产品质盘较优的情况下,使用CSP.-T方案可以缩减抽样比率。生产方应根据具体情况挑选合适的抽样方案的类型。2.6.3抽样方案的选取

根据AQL.或AOQL以及所选定的字码,从表2A、表3A或表4A选取相应的抽样方案。2.7 检查过程的中止

2.7.1全检期过民

当出现全检期过长时(地3.3.2。4.3.2、5.3.2),应采取措施来改进生产工艺,并且使用方有权暂停产品的接收。3.3.2、4.3.2,5.3.2的规定并不妨碍生产方在达到上述条款规定的界限前,采取调整措施以改进生产工艺。

2.7.2全检无效

在全检(1(0%检查)期间,如果复检员发现一个不合格品,应通知使用方,并采取措施以提高全捡人员的工作质量。在同一全检期间,如果复检员义发现第二个不合格品,生产方应进一步采取措施而使用方则有权暂停接收产品。2.日过程平均不合格品率的使用过程平均不合格品率P为垒产方和使用方提供产品质的信息,当小于或等于规定的AQL时,则认对产品的质量是符合要求的。如果P比AQL大甚至比P值还大,则产品通过检查被接受的机会是很小的,很可能使全检不能转到抽检。这时生产方应采取措施改善生产过程。过程平均不合格品率p除了指明前一段时间内生产的产品的不合格品率以外,还可用来计算相应的AOQ、AF1和OC值,或来与附录C表C1、表C2和表C3中的PL值及附录D表D1、表D2和表D3中的LQ值作比较。

生产区间中产品数

9 ~ 25

26 ~ 90

的1 ~ 50 0

501~1200

12013200

320110 000

10001~35000

35 001 ~150 0 0O

1500叫及以上

3CSP—1方案

GB 8052-87

表1抽样比率字码

许用字码

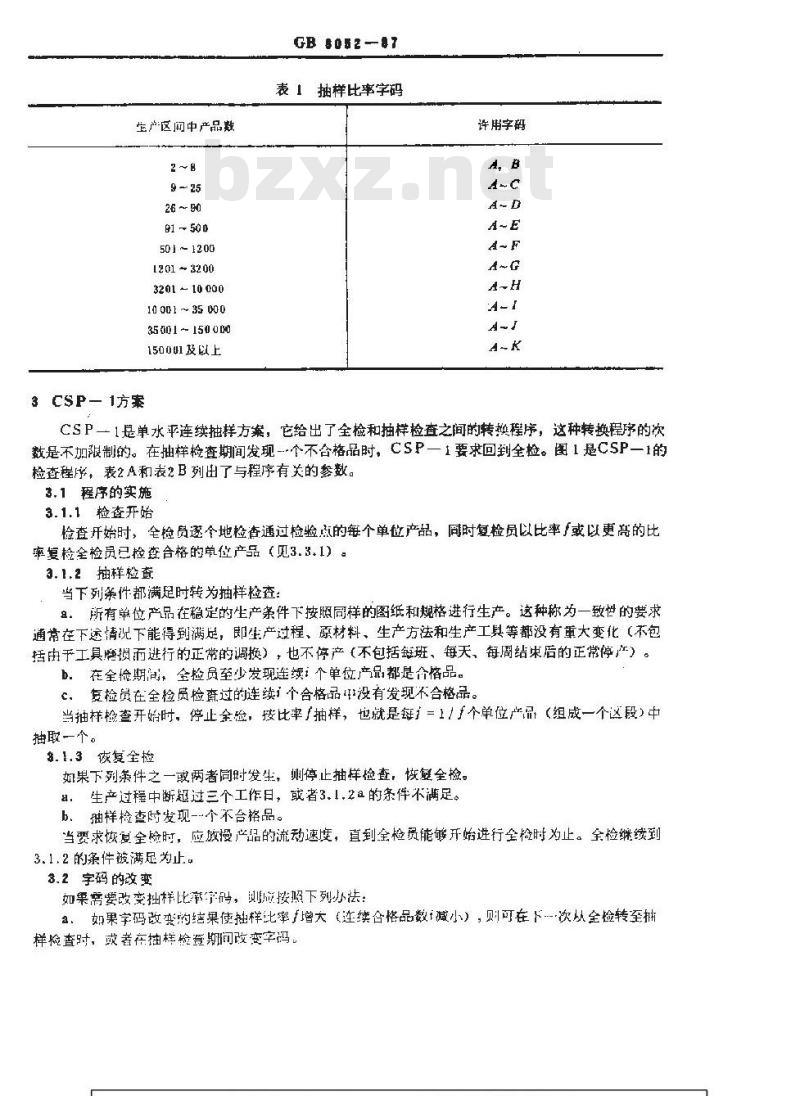

CSP→1是单水平连续抽样方案,它给出了全检和抽样检查之间的转换程序,这种转换程序的次数是不加限制的。在抽样检查期间发现-个不合格品时。CSP一1要求回到全检。图1是CSP一1的检查程序,表2A和表2B列出了与程序有关的参数。书,1程序的实施Www.bzxZ.net

3.1.1检查开始

检查开始时,全检员逐个地检查通过检验点的每个单位产品,同时复检员以比率/或以更高的比率复检全检员已检查合格的单位产品(见3.3.1)。3.1.2抽样检查

当下列条件都满足时转为抽样检变:8.所有单位产品在稳定的生产条件下按照同样的图纸和规格进行生产。这种称为一致世的要求通常在下遂情况下能得到满足,即生产过程、原材料、生产方法和生产工具等都没有重大变化(不包括由于工具磨损而进行的正常的调换),也不停产(不包括链班、每天,每周结束后的正常停产)。b.在全检期间,全检员至少发现连续:个单位产品都是介格品。℃,复检员在全检员检查过的连续1个合格品没有发现不合格品。当抽样检查开始时,停止全检,接比率「抽样,也就是每=1/于个单位产品(组成一个这段)中抽取一个。

5.1.3恢复全检

如果下列条件之一或两者同时发生,则停止抽样检查,恢全检。生产过程中断题过三个工作日,或者3.1.2的条件不满足。a.

bh.抽样检查附发现-个不合格品。当要求恢复全途时,应放慢产品的流动速度,直到全检员能够开始进行全检时对止。全检继续到3.1.2的条件被满足为止.

3.2 字码的改变

如果需要改变拙样比率产码,接照下列办法:a:如果字码改变的结果使拙样比率于增大(连续合格品数减小),则可在下次以全检转至拥样捡查时,或者在抽样检登卿间改变牢码GB 8052-87

b、如果字码改变结果使抽样比率减小(连续合格品数增大),则可在下一次从拍样检查转至全检时,或者在全检期间改变字码。3.3检查的中止

3.3.1金检无效

只要复检员在全检员检查合格的产品中发现·-个不合格品,全检员就应重新开始计数产品的连续合格品数,并执行2.7.2的规定。3.3.2全检期过长

在全检期间,如果多次出现不能达到连续个合格品数,托且从全检开始时算起,累计的全检产品总数已等于或超过表2B中相应的3俏之后,义发现一个不合格品,生产方应将这个情况通知使用方,并采取改正措施以改进生产过程。使用方可以选择立即停山接收或在随后的全检过程中随时件止接收的办法,直到生产方排除了不合格品率高的根源时为止。在采取有效措施后,应重新开始全检。开始

连块出现「个

合格品

按比率于拍

敢样本单位

未出观

不合格品

4 CSP—2方案

出境-个

术会格品

逐个粒丧所有产品

未达到连续

个合格品

当第计全检数≥s时

出规连续(个合格品

当累计全检数时

出现一个不否格品

降止接收

图CSP[方案的检查程序

当需计全检整<8时

出现一个不含帮品

CSP→2是单水平续抽样方案,它给出了全捡和抽样捡查之面的转换程序,这种转换程序的测数是不加限制的。在抽样检查过程中发现一个不合格品时并不要求立即回到全检,仅在随后的个或少于i个样本单位中义出现第一个不合格品时才要求回到全检。图2是CSP2方案的检查程序,表3A和表3B列出了与程序有关的参数。4.1程序的实施

4.1.1检查开始

见3.1.1。

4.1.2抽样检查

见3.1.2。

8052—87

(%)oy

D2E tE

B052-- BT

(%)700V

(%) 70V

000 62

Oo0 BS

00s: T

006 91

4.1.3恢复全检

GB 8062--87

如果下列条件之一或两者同时发生,则停止抽样检查,恢复全检。限。生产过程中断超过三个工作日,或者3.1.2a的条件不满足。b.在其后1个或小于1个样本单位中出现第二个不会格品。当要求全检时,应放慢产品的流动速度,直到全捡员能够开始进行全检时为止。全检继续到3,1.2的条件被满足为止。

4.2字码的改变

见3.2。

4.3检查的中止

4.3.1全检无效

此3.3.1.

4.3.2全检期过长

在金检期间,如果多次出现不能达到连续「个合恪品数,并层从全检开始时算起,累让的全检产品总数已等于或过表3B中相应的5值之后,又发现一个不合格品,生产方应将这个情况通灯使用方,并采取改正措施以改进产过程。使用方可以选择立即停止接收成在随后的全检过程中随时停止接收然办法,真到生产方排除了不合格品率商的根源时为!。注采取有效措施后,应重新开始全检。开新

连续出现

1个会悟品

按比率抽取

样本单位

现一个

卡合格站

继续抽检并计收出现

不合格酯后的拍检伴本单位家

连续十样车单位

都部是合格品

逐个检在所有产品

未达到连续1个

合花品

当壮全检之时

出现连续(个合恪品

在其兵 i个或小于i个样本

单位中文出现一个不合格品

当累计全检数≥时

出现一个不合粘品

停止接妆

图2CS—2方案的检查程序

当真计全性敏·

时出现一个不个诺品

5 CSP-T方案

GB 8052-87

CSP一T是多水平连续抽样方案,它给出「全捡和抽样检查之间的转换程序。在拍样检查过程山发现一个不合格品时,CSP一T要求回到全检。很证实产品质望较优时,允许缩减抽样比率。图3是CSP—T的查程序,表1A和4B列出了与程序有关的参数。5.1程序的实施

表3ACsP2方案的值

AQL (5)

抽样比率字码

AOQI(%)

抽样比率字码

5,1.1检查开始

5.1.2抽样检

GB 8052-8T

当下列条件都满足时转为抽样检查:CSP

2方案的s值

AQL(%)

AOQL (%)

用。所有的单位产品在稳定的牛产条件下按照同样的图纸利规格进行生产,这种称为一致性的要求通常在下述情况下能得到满足,即生产过程、原材料、生产方法和生产工其等都没有重大变化(不包括由于丁具的损而进行的正常的调换),也不停产(不包括每班,每天、每周结束后的止常停产)。b。在企检期间,全捡员至少发现连续个单位产品都是合格品。e。复检员在全检员检查过的连续个合格品中没有发现不合格品。当抽样检查开始时,停止全检,按比率于抽样。根据图3所示的程序,遂步缩减抽样比率。在抽样过程中,产从含有2(=0,1,2)个单位产品的区段中任取个。5,1.3恢复全检

如果下列条件之一或两者同时发性,划停止抽样检查,恢复全检。a,牛产过程山断超过三个T作日,或5.1.2a的条件不满足。。掘样检查时发现--个不合格品。GB9052—87

当要求全检时,应放慢产品的流动速度,直到全检员能够开始进行全检时为止。全检继续到5.1.2的条件被满足为止。

5,2字码的改变

见3.2。

5.3检查的中止

5.8:1全检无效

见3.3:1。

5.3.2全检期过长

在全检期间,如巢多次出现不能达到连续个合格品数,并且从全检开始时算起,累计的金检产品总数已等十或超过表4B相应的s值之后,又发现一个不合格品,生产方应将这个情况通知使用方,并采取改正措施以改进生产过程。使用方可以选择立即停止接收或在随启的全检过程中随时停止接收的办法,百到付方排除了不合格品率高的根源时为止。在采取有效措施后,应重新开始全检。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

单水平和多水平计数连续抽样

检查程序及表

Single and multi -level continuous samplingprocedures and tables for Inspection by attributesUDC $11.213.2

: 658.562.012

GB 8052—87

本标准适用于对连续提交的在制品进行检查,在订货合同的质量规定、产品技术标准、工艺文件戴其他文件引用本标准时,必须执行其中规定的条款。应用本标准可将产品的平均质盘控制在规定的平均检出质量上限(AOQL)之内。使用本标准必须同时满足下列条件:.在制品(见1,1.2)。

b。在检验点附近有足够的场所、设备和人员,需要时能迅速进行百分之百检查。比较容易和快速地检查。

生产过程和原材料的质量都是稳定的(见3.1.2,4.1.2a和5.1.2a)d.

检查是非破坏性的。

1术语和符号

1.1术语

1.1.1单位产品

为了实施连续抽样检查而对检查对象划分的基本单位。1.1.2在制品

正在通过检验点的单位产品包括或品、半成品、心器件、原材料、数据或其他实物。例如,产品在传送带或生产线上通过检验点,或装在搬运箱,货车以及其他用手工或机器装卸的搬运设备上通过检验点。

1.1.3样本单

从生产线上随机抽取被检查的个单位产品。1. 1.4 不合格

单位产品不符合产品技术标准、工艺义件和图纸中规定的技术要求称为不合格。不合格按单位产品质量的技术要求的重要性,或者按不符合技术要求的产重程度来分类,一般将不合格分为:A类不合格,B类不合格,C类不合格。1.1.4.1A类不合格

单位产品质量的极重要技术要求不符合规定,或者单位产品极严重不合技术要求,称为A类不合格。

1.1.4.2B类不合格

单位产品质量的重要技术要求不符合规定,或者单位产品严重不符合技术要求,称为B类不合格。1.1. 4,8C类不合格

单位产品质量的一般技术要求不符合规定,或者单位产品轻微不符合技术要求,称为C类不合格。

国家标准局1987-07-08批准

1988-04 01实施

1.1.5不合格品

GE B052—87

有一个或·个以上不合格的单位产品,称为个合格品。按不合格品类型一般可分为:A类不合格而,B类不合格品,C类不合格品。1.1.5.1 A类不合格品

有一个或个以十A类不合格,也可能还有H类和(或)C类不合格的单位产品,称为A类不合格品。

1.1.5.2B类不合格品

有一个或一个以上B类不合格,也可能还有C类不含格,但不包含A类不合格的单位产品,称为B类不合格品。

1.1.5.3C类不合格品

有一个或个以上C类不合格,但不包含A类和B类不合格的单位产,称为C类不合格品。1.1.6可接收质量水半

在抽样检查中,生产方和使用方共认为可以接收的过程半均不合格品率的上限值。在抽样方案中,对应」一个预先规定的比较高的接收概率(通常89%一99%)的质盘水平。1.1.7极限质量

在抽样方案中,对应于一个确定的、比较低的接收概率(通常为10%)的质量水平,当用不合格品率表示时,就称为过程穿许不合格品率。1.1.8平均捡出质量(平均检出不合格品率)经过检查后产品的平均质,在检查中发现的不合格品均须用合格品代替。1.1,9平均检出质量上限

平均检出质量的所有可能值中的最大值。1.1.10平均检查比率

对特定的过程平均不合格品率,长期以来受检套的产品数占产品总数的比率。1.1.11 生产区间

为了抽样检查对连续牛产过程划分的时间区段。通常足一个件产班次。如果有理由确认换班并不影响产品质量,也可以是人,但不能超过一人。1.1.12过程不合格品率

生产过程中不合格品数与生产产品总数之比。1.1.13过程均不合格品率

生产方对规定的期润内的产品进行初次检含时发现的平均不合格品率,即检查时发现的不合格品数

过程平均不合格品率一

检否的产品总数

经初次检查判为不合格。返修后再次提交检查的产品不包括在内。1.1.14抽样方案的抽查特性

对于过程均的特定值,在长期生产中,抽样期间所通过的产品数占生产产品总数的分数。1.1.15抛样比率

在检验点随机抽取并检查的单位产品数-在该连续抽样检查期间通过检验点的单位产品数的比值。本标谁,每个抽样比率都用分数表示,如177,1,25,1750等。1.1.16抽样比率字码

代表抽样比率的字母。

1.1.17连续合格品数

在转人抽样检查前,在100环检否阶段中所要求达到的连续合格单位产品数。1.T.18复检

由生产方对通过100%检含的产品进行抽检,以检全检时的I作质量,通常以拙样比率f或更大些的比率进行捡查

1. 1. 19连续抽样检查

GB 8052-8T

当产品经过检验点时,对单位产品所作的检定和识别,只别除经过抽检或全检时认为不合格的单位产品,其余术经检香的单位产品和检查合格的单位产品部作为合格品继续沿生产线往下传送。1.2符号

AHI:-平均检查比率。

AOQ:平均检出质量。

AOQL:平均检出质量上限。

AQL:可接收质置水平。

CSP—1:单水平连续抽样方案率—。CSP一2:单水连续抽样方案二。CSP一T:多水平连续抽样片案。于:抽样比率。

1:连续含格品数。

LQ:极限质量

p:过程不合格品率。

过程平购不合格品率。

PLI达到AOQL的P值。

S:全检的单位产品数的上限值。2抽样方案实施的一般规定

2.1可接收质量水平(AQL)的规定AQL的大小按合尚规定或由主管部门确定。对A类不合格品应使用非常小的AQL值,对B类不合格品,可使用比A类不合格品大,而较C类不合格品为小的AQL值,对C类不合格品,可使用比A类和B类不合格品都大的AQL值。AQL与抽样比率字码一起,仅用于检素抽样表中所列的方案,这些方案也可用相应的A()QL来检素*。

规定AQL值并不表示生产方有权可以故意供应低质量的单位产品。本标准抽样表中所给的AQI.值是优先值。如果AQL选为其他数值,则这些表均不适用。2.2平均检出质量上限的规定

AOQL的大小按合同规定,或由主管部门确定。长期使用与规定的AOQL相应的抽样方案后所接收的各批产品的平均不合格品率不会超过这个规定的A0QI,值。本标准中规定的AOQL值,并不表示生产方有权可以故离供应低质量的单位产品。2.3产品的提交

虽然批量不用来选择连续抽样方案,但是由于同性质的婴求以及运输和销售[的方便,对检查后的产品仍然希塑设立批。

检查应依生产产品的题序进行,以便比较容易地找到发生质量问题的报源,并及时采取改正措施。对于不能保持生产顺序的情况,例如,在检查之前,来白两条或更多条冏样生产线的产品已经被混介,如果这些产品混合得很充分,因而在产品的流动4能保证不合格品的间隔是随机的,则本标的方案仍可应用。

*本标准中,对于每…*个AQL值都有…个相应的AOQL值,两者之中确定任一个,另一个也就随之确定。(见表2 A、表3 A和表4A。)

GB 805287

所有提交的单位产品都必须通过检验点依次进行所要求的检查,这不妨碍生产方在产品到达检验点之前对生产过程的检查,也不阻止生产方在产品提交之前剔除或修正含有缺陷的单位产品。然而这种预先的过程检查不应改变随后的抽样检查期间产品的随机流动。2.单位产品的接收和拒收

生产方应提供符合合同要求的单位产品,应当按照指定的AQL值来确定抽样方案,然后对单位产品进行检查,以决定应否将产品提交给使用方。检查中发现的不合格品应从生产线上剔出并加以隔离,生产方可将不合格品返修,经过返修后可以贯新提交。如果使用方接收了这些返降品,则可立即纳人生产线。2.5样本的抽取

在连续抽样中,样本是在生产线上(通过检验点时)抽取的一个单位产品。每个方案都有一个确定的抽样比率」,按所选抽样比率1抽取样本单位,应使每个单位产品有相等的被拍取的机会。抽样时样木单位之问的间隔可以稍有变动,而不必按照严格的间隔抽取单位产品

2.6抽样方案

本标准所用的“抽样方案”术语是指与抽样比率于及连续合格品数相联系的一个具体方案。2.6.1 学码

用字码标定捆样比率。表1提供了按生产区间内的产品数量依据的许用字码。应在考虑了每个产品所需的检查时间和生产率等因素以后选取合适的字码。2.6.2抽样方案的类型

本标准共有三个类型的抽样方案:CSP一1,CSP一2和CS P一T,分别在表2 A,表3 A和表4A列出。CS P→I方案是最简单的单水平抽样方案。CSP一2 方案也是单水平抽样方案, 当全检员需要调用时,它能提供预先的警报。CSPT方案是多水平抽样方案,在产品质盘较优的情况下,使用CSP.-T方案可以缩减抽样比率。生产方应根据具体情况挑选合适的抽样方案的类型。2.6.3抽样方案的选取

根据AQL.或AOQL以及所选定的字码,从表2A、表3A或表4A选取相应的抽样方案。2.7 检查过程的中止

2.7.1全检期过民

当出现全检期过长时(地3.3.2。4.3.2、5.3.2),应采取措施来改进生产工艺,并且使用方有权暂停产品的接收。3.3.2、4.3.2,5.3.2的规定并不妨碍生产方在达到上述条款规定的界限前,采取调整措施以改进生产工艺。

2.7.2全检无效

在全检(1(0%检查)期间,如果复检员发现一个不合格品,应通知使用方,并采取措施以提高全捡人员的工作质量。在同一全检期间,如果复检员义发现第二个不合格品,生产方应进一步采取措施而使用方则有权暂停接收产品。2.日过程平均不合格品率的使用过程平均不合格品率P为垒产方和使用方提供产品质的信息,当小于或等于规定的AQL时,则认对产品的质量是符合要求的。如果P比AQL大甚至比P值还大,则产品通过检查被接受的机会是很小的,很可能使全检不能转到抽检。这时生产方应采取措施改善生产过程。过程平均不合格品率p除了指明前一段时间内生产的产品的不合格品率以外,还可用来计算相应的AOQ、AF1和OC值,或来与附录C表C1、表C2和表C3中的PL值及附录D表D1、表D2和表D3中的LQ值作比较。

生产区间中产品数

9 ~ 25

26 ~ 90

的1 ~ 50 0

501~1200

12013200

320110 000

10001~35000

35 001 ~150 0 0O

1500叫及以上

3CSP—1方案

GB 8052-87

表1抽样比率字码

许用字码

CSP→1是单水平连续抽样方案,它给出了全检和抽样检查之间的转换程序,这种转换程序的次数是不加限制的。在抽样检查期间发现-个不合格品时。CSP一1要求回到全检。图1是CSP一1的检查程序,表2A和表2B列出了与程序有关的参数。书,1程序的实施Www.bzxZ.net

3.1.1检查开始

检查开始时,全检员逐个地检查通过检验点的每个单位产品,同时复检员以比率/或以更高的比率复检全检员已检查合格的单位产品(见3.3.1)。3.1.2抽样检查

当下列条件都满足时转为抽样检变:8.所有单位产品在稳定的生产条件下按照同样的图纸和规格进行生产。这种称为一致世的要求通常在下遂情况下能得到满足,即生产过程、原材料、生产方法和生产工具等都没有重大变化(不包括由于工具磨损而进行的正常的调换),也不停产(不包括链班、每天,每周结束后的正常停产)。b.在全检期间,全检员至少发现连续:个单位产品都是介格品。℃,复检员在全检员检查过的连续1个合格品没有发现不合格品。当抽样检查开始时,停止全检,接比率「抽样,也就是每=1/于个单位产品(组成一个这段)中抽取一个。

5.1.3恢复全检

如果下列条件之一或两者同时发生,则停止抽样检查,恢全检。生产过程中断题过三个工作日,或者3.1.2的条件不满足。a.

bh.抽样检查附发现-个不合格品。当要求恢复全途时,应放慢产品的流动速度,直到全检员能够开始进行全检时对止。全检继续到3.1.2的条件被满足为止.

3.2 字码的改变

如果需要改变拙样比率产码,接照下列办法:a:如果字码改变的结果使拙样比率于增大(连续合格品数减小),则可在下次以全检转至拥样捡查时,或者在抽样检登卿间改变牢码GB 8052-87

b、如果字码改变结果使抽样比率减小(连续合格品数增大),则可在下一次从拍样检查转至全检时,或者在全检期间改变字码。3.3检查的中止

3.3.1金检无效

只要复检员在全检员检查合格的产品中发现·-个不合格品,全检员就应重新开始计数产品的连续合格品数,并执行2.7.2的规定。3.3.2全检期过长

在全检期间,如果多次出现不能达到连续个合格品数,托且从全检开始时算起,累计的全检产品总数已等于或超过表2B中相应的3俏之后,义发现一个不合格品,生产方应将这个情况通知使用方,并采取改正措施以改进生产过程。使用方可以选择立即停山接收或在随后的全检过程中随时件止接收的办法,直到生产方排除了不合格品率高的根源时为止。在采取有效措施后,应重新开始全检。开始

连块出现「个

合格品

按比率于拍

敢样本单位

未出观

不合格品

4 CSP—2方案

出境-个

术会格品

逐个粒丧所有产品

未达到连续

个合格品

当第计全检数≥s时

出规连续(个合格品

当累计全检数时

出现一个不否格品

降止接收

图CSP[方案的检查程序

当需计全检整<8时

出现一个不含帮品

CSP→2是单水平续抽样方案,它给出了全捡和抽样捡查之面的转换程序,这种转换程序的测数是不加限制的。在抽样检查过程中发现一个不合格品时并不要求立即回到全检,仅在随后的个或少于i个样本单位中义出现第一个不合格品时才要求回到全检。图2是CSP2方案的检查程序,表3A和表3B列出了与程序有关的参数。4.1程序的实施

4.1.1检查开始

见3.1.1。

4.1.2抽样检查

见3.1.2。

8052—87

(%)oy

D2E tE

B052-- BT

(%)700V

(%) 70V

000 62

Oo0 BS

00s: T

006 91

4.1.3恢复全检

GB 8062--87

如果下列条件之一或两者同时发生,则停止抽样检查,恢复全检。限。生产过程中断超过三个工作日,或者3.1.2a的条件不满足。b.在其后1个或小于1个样本单位中出现第二个不会格品。当要求全检时,应放慢产品的流动速度,直到全捡员能够开始进行全检时为止。全检继续到3,1.2的条件被满足为止。

4.2字码的改变

见3.2。

4.3检查的中止

4.3.1全检无效

此3.3.1.

4.3.2全检期过长

在金检期间,如果多次出现不能达到连续「个合恪品数,并层从全检开始时算起,累让的全检产品总数已等于或过表3B中相应的5值之后,又发现一个不合格品,生产方应将这个情况通灯使用方,并采取改正措施以改进产过程。使用方可以选择立即停止接收成在随后的全检过程中随时停止接收然办法,真到生产方排除了不合格品率商的根源时为!。注采取有效措施后,应重新开始全检。开新

连续出现

1个会悟品

按比率抽取

样本单位

现一个

卡合格站

继续抽检并计收出现

不合格酯后的拍检伴本单位家

连续十样车单位

都部是合格品

逐个检在所有产品

未达到连续1个

合花品

当壮全检之时

出现连续(个合恪品

在其兵 i个或小于i个样本

单位中文出现一个不合格品

当累计全检数≥时

出现一个不合粘品

停止接妆

图2CS—2方案的检查程序

当真计全性敏·

时出现一个不个诺品

5 CSP-T方案

GB 8052-87

CSP一T是多水平连续抽样方案,它给出「全捡和抽样检查之间的转换程序。在拍样检查过程山发现一个不合格品时,CSP一T要求回到全检。很证实产品质望较优时,允许缩减抽样比率。图3是CSP—T的查程序,表1A和4B列出了与程序有关的参数。5.1程序的实施

表3ACsP2方案的值

AQL (5)

抽样比率字码

AOQI(%)

抽样比率字码

5,1.1检查开始

5.1.2抽样检

GB 8052-8T

当下列条件都满足时转为抽样检查:CSP

2方案的s值

AQL(%)

AOQL (%)

用。所有的单位产品在稳定的牛产条件下按照同样的图纸利规格进行生产,这种称为一致性的要求通常在下述情况下能得到满足,即生产过程、原材料、生产方法和生产工其等都没有重大变化(不包括由于丁具的损而进行的正常的调换),也不停产(不包括每班,每天、每周结束后的止常停产)。b。在企检期间,全捡员至少发现连续个单位产品都是合格品。e。复检员在全检员检查过的连续个合格品中没有发现不合格品。当抽样检查开始时,停止全检,按比率于抽样。根据图3所示的程序,遂步缩减抽样比率。在抽样过程中,产从含有2(=0,1,2)个单位产品的区段中任取个。5,1.3恢复全检

如果下列条件之一或两者同时发性,划停止抽样检查,恢复全检。a,牛产过程山断超过三个T作日,或5.1.2a的条件不满足。。掘样检查时发现--个不合格品。GB9052—87

当要求全检时,应放慢产品的流动速度,直到全检员能够开始进行全检时为止。全检继续到5.1.2的条件被满足为止。

5,2字码的改变

见3.2。

5.3检查的中止

5.8:1全检无效

见3.3:1。

5.3.2全检期过长

在全检期间,如巢多次出现不能达到连续个合格品数,并且从全检开始时算起,累计的金检产品总数已等十或超过表4B相应的s值之后,又发现一个不合格品,生产方应将这个情况通知使用方,并采取改正措施以改进生产过程。使用方可以选择立即停止接收或在随启的全检过程中随时停止接收的办法,百到付方排除了不合格品率高的根源时为止。在采取有效措施后,应重新开始全检。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。