JB/T 4328.3-1999

基本信息

标准号: JB/T 4328.3-1999

中文名称:电工专用设备 有色合金铸件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for nonferrous alloy castings for electrical equipment

标准状态:现行

发布日期:1999-08-06

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2989067

标准分类号

中标分类号:电工>>电工生产设备>>K90电工生产设备综合

关联标准

替代情况:JB 4328.3-1986

出版信息

出版社:机械工业出版社

页数:10页

标准价格:14.0 元

出版日期:2000-01-01

相关单位信息

起草人:宋俊发、陈佳善

起草单位:沈阳电工专用设备研究所

提出单位:沈阳电工专用设备研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了电工专用设备产品以铜、铝为基体,有色合金铸件的要求、试验方法、检验规则、标志与证明书。本标准适 用于电T.专用设备产品中有色合金铸件(以下简称有色铸件)。 JB/T 4328.3-1999 电工专用设备 有色合金铸件通用技术条件 JB/T4328.3-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T4328.3--1999

本标准是对JB4328.3-—86《电工专用设备有色合金铸件通用技术条件》的修订。本标准从实施之日起,代替JB4328.3--86。本标准由沈阳电工专用设备研究所提出并归口。本标准由沈阳电工专用设备研究所、沈阳电工机械有限责任公司负责起草。本标准主要起草人:宋俊发、陈佳善。本标准首次发布时间1986年12月1日,本标准第一次进行修订。本标准委托沈阳电工专用设备研究所负责解释。69

1范围

中华人民共和国机械行业标准

电工专用设备

有色合金铸件通用技术条件

General requirementofthenonferousalloyproductsfortheelectricianspecialequipmentJB/T4328.3-1999

代替JB4328.386

本标准规定了电工专用设备产品以铜、铝为基体,有色合金铸件的要求、试验方法、检验规则,标志与证明书。

本标准适用于电工专用设备产品中有色合金铸件(以下简称有色铸件)。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228—1987

GB/T231—1984

GB/T1173—1995

GB/T1176—1987

JB/T4328.11999

3要求

金属拉伸试验法

金属布氏硬度试验方法

铸造铝合金(neqASTMB26:1992)铸造铜合金技术条件

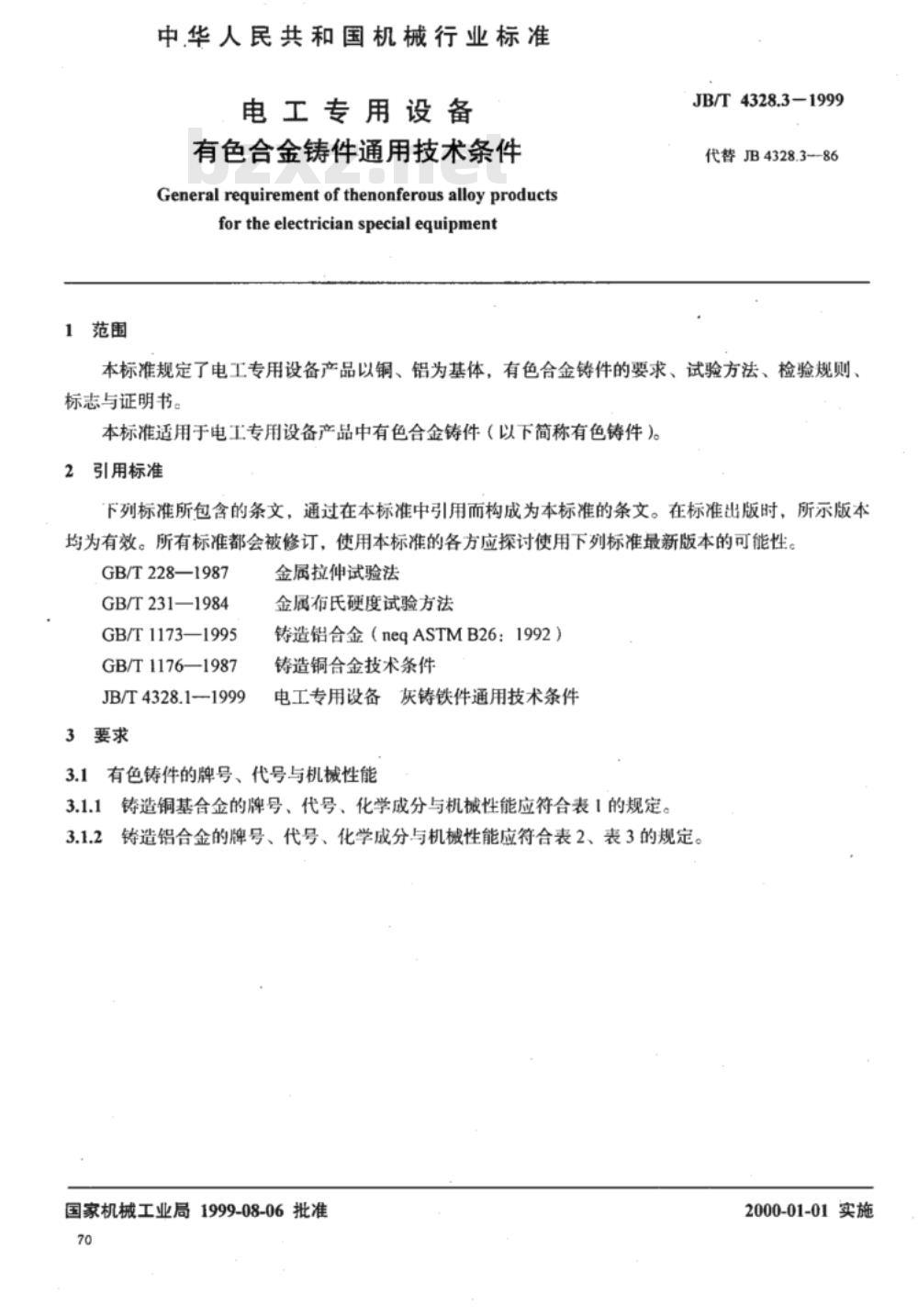

电工专用设备灰铸铁件通用技术条件3.1有色铸件的牌号、代号与机械性能铸造铜基合金的牌号、代号、化学成分与机械性能应符合表1的规定。3.1.1

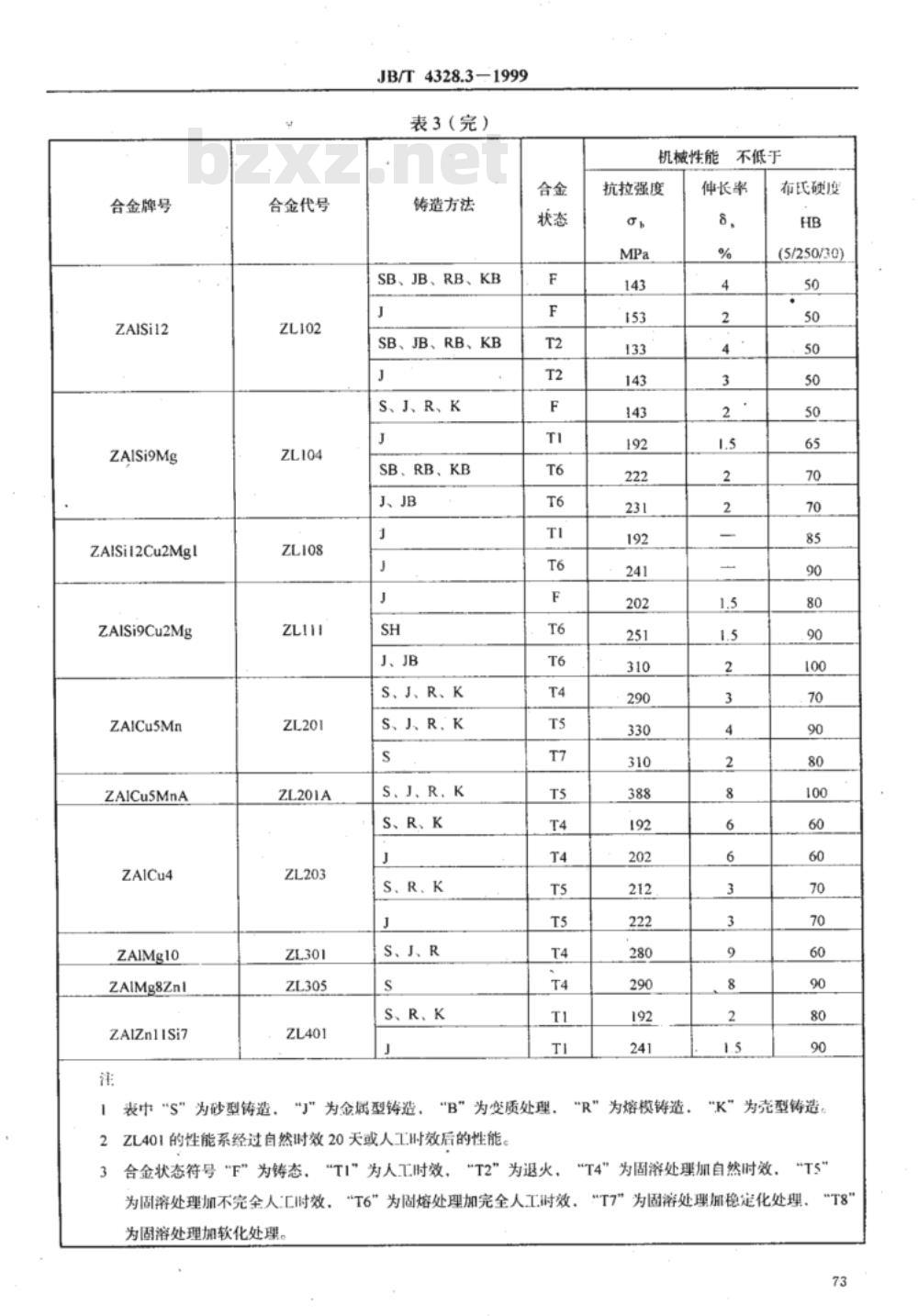

铸造铝合金的牌号、代号、化学成分与机械性能应符合表2、表3的规定。3.1.2

国家机械工业局1999-08-06批准70

2000-01-01实施

JB/T4328.3-1999

雷旱s-01

合金牌号

ZAISi7Mg

ZAISi7MgA

ZAISi12

ZAISi9Mg

ZAISi12Cu2Mgl

ZAISi9Cu2Mg

ZAICuSMn

ZAICu5MnA

ZAICu4

ZAIMg10

ZAIMg8Znl

Z.AIZn11Si7

合金牌号

ZAISi7Mg

ZAISi7MgA

合金代号

ZL101A

ZL201A

合金代号

ZL101A

JB/T4328.3—1999

铸造方法

S、R、J、K

S、R、J、K

S、R、K

J、JB

S、R、K

SB、RB、KB

SB、RB、KB

SB、RB、KB

SB、RB、KB

S、R、K

J、JB

S、R、K

SB、RB、KB

JB、J

SB、RB、KB

JB、J

机械性能不低于

抗拉强度

· 202

仲长率

布氏硬度

(5/250/30)

合金牌号

ZAISi12

ZAISi9Mg

ZAISi12Cu2Mgl

ZAISi9Cu2Mg

ZAICu5Mn

ZAICusMnA

ZAICu4

ZAIMg10

ZAIMg8Znl

ZAIZnlISi7

合金代号

ZL201A

JB/T4328.3-1999

表3(完)

铸造方法

SB、JB、RB、KB

SB、JB、RB、KB

S、J、R、K

SB、RB、KB

J、JB

J、JB

S、J、R、K

S、J、R、K

S.J、R.K

S、R、K

S、R、K

S、J、R

S、R、K

机械性能

抗拉强度

表中“s”为砂型铸造。“”为金属型铸造、“B”为变质处理。“R”为熔模铸造。

ZL401的性能系经过自然时效20天或人工附效后的性能。2

不低于

伸长率

布氏硬度

(5/250/30)

“K”为壳型铸造。

合金状态符号“F”为铸态,“T1”为人.工时效,“T2”为退火,“T4”为固溶处理加自然时效,“T5”3

为固溶处理加不完全人汇时效,“T6”为固熔处理加完全人工时效,\T7”为固溶处理加稳定化处理。“T8”为固溶处理加软化处理。

JB/T4328.3-1999

3.2有色铸件的尺寸偏差应符合表4的规定,其尺寸偏差不包括由于拔模斜度而引起的尺寸增减,但必须保证铸件的最小极限尺寸。表4

铸件尺寸公差

毛坏铸件

基本尺寸

尺寸公差分为16级,即CT1~CT16。2

没有规定CT1和CT2级的公差值,是为将来可能要求的更高精度而保留的。11

尺寸公差等级CT13~CT16不适用小于等于16mm的尺寸,这些尺寸必须标注单独公差,通常可比一般公差值选取精一些,但公差值仍在表4中选取。基本尺寸大于25mm时,有色铸件的尺寸公差等级应符合表5的规定。表5

造型材料

自硬砂

铜合金

公差等级CT

铝合金

基本尺寸大于16mm不大于25mm时,公差等级应符合表6的规定。3.2.2

造型材料

自硬砂

铜合金

公差等级CT

铝合金

JB/T4328.31999

基本尺寸大于10mm不大于16mm时,公差等级应符合表7的规定。3.2.3

造型材料

自硬砂

铜合金

公差等级

基本尺寸为不大于10mm时,公差等级应符合表8的规定。表8

造型材料

自硬砂

3.3有色铸件的错型量应符合表9的规定。公差等级CT

铜合金

铝合金

铝合金

错型量(max)

3.4同铸件上某一局部范围内允许选用与整体铸件精度不同的精度等级。3.4有色铸件的表面质量应符合表10的规定。表10

型砂、芯砂、芯骨

浇冒口

出气口

拉割筋

残留范围*

不允许存在

外表面不允许存在。内腔表面在使用中有可能剥落及气液流道中的必须清除于净非加工面上凸凹≤1.5mm,加工面上允许凸出≤5mm。凹人量有1/3的加工余量、须在加工时切除的由工艺文件注明清至尺寸公差范围内

*这些值不可与表4所列的值相加。修磨后允许凸出≤1.5mm

3.5.1有色铸件的加工表面,凡经加工可以去除的铸造缺陷允许存在。1mm.

3.5.2有色铸件的非加工表面,在不影响使用寿命和性能的情况下,缺陷的范围和数量不应超出表11、表12的规定。

缺陷种类

气孔、砂眼、渣孔

皱皮、冷隔

缺陷大小

JB/T-4328.3-1999

缺陷状况

缺陷间距

缺陷深度

≤1/7所在壁厚

经修整后,应保证壁摩尺寸公差。表12

缺陷部位

轮齿表面、密封表面铸件的主要受力部位d≤100

内表面

衬套类

外表面

d>100~250

d≥100-250

一般加工

缺陷大小

允许缺陷个数(个)

在Φ50mm圆内

不多于

缺陷状况

气孔、砂眼、渣孔bzxZ.net

在整个铸件

不多于

缺陷个数

缺陷深度

在Φ50mm圆

内缺陷个数

不允许存在

≤I门所在

3.6铸造缺陷不允许同时出现在同一壁、同一截面之二侧。整个铸件上

缺陷总数

3.7有色铸件的磨擦面、密封面、螺纹部位、重载荷的主要承截部位和承受高温、高压、强腐蚀部位等的缺陷一般不允许修补。

3.8铸件上的冷隔及严重的砂眼、气孔、渣孔、缩松、氧化和夹渣等缺陷不允许修补。3.9有色铸件修补规定

3.9.1凡铸件上的缺陷不属于3.7条、3.8条范围的允许修补,修补后应不影响铸件的使用寿命和性能。焊补前须将缺陷处清除至呈现良好金属为止,并将距坡口边沿30mm范围内及坡门面清理干净,3.9.2

3.9.3焊后应将焊补处修理平整,有气密性要求的铸件应进行渗漏试验,有硬度要求的铸件,焊补处与母体金属硬度之差应在布氏硬度值±15范围内。3.9.4同一处焊补不超过3次,焊区边缘间距不得小于两邻焊区直径之和。3.9.5补焊区不得有裂纹、分层、未焊透现象。试验方法

4.1有色铸件的化学成分与机械性能试样应每炉次取样化验,其试验方法应符合GB/T1173的规定。4.2

抗拉强度试验按GB/T228的规定执行。硬度检验按GB/T231和GB/T1173的规定进行,其试样应取自抗拉试样的端部。5检验规则

JB/T4328.3-1999

5.1有色铸件由制造厂质量检验部门按图样、有关设计文件和本标准进行检验,订货单位有权进行复检。

5.2铸件按对化学成份和机械性能的考核要求分为四类见表13。铸件的类别需在图样或有关设计文件中注明。

铸件类别

重要件、试制件

要求耐磨件

要求强度件

一般件

考核要求

化学成分、机械性能

化学成分

机械性能

不作考核

机械性能检验,仅测定抗拉强度和伸长率。如检验其它项目则应在图样或技术文件中注明。如图样或有关设计文件无特殊要求时,铜基合金按Ⅱ类,其它按Ⅲ类要求检验。铸件化学成分第一次测定不合格,允许重新取样,如仍不合格则该炉铸件化学成分为不合格。5.5

铸件的机械性能以单炉的试棒性能为依据,试棒应与铸件同一牌号和相同的工艺条件浇铸。5.6

试样一组二根,首次检验一根,合格时铸件的机械性能为合格,若不合格,检验第二根,合格时5.7

铸件的机械性能亦为合格,若不合格则该炉铸件机械性能为不合格。5.8因试样有缺陷而造成试验结果不合格、应重新取样试验,无备用试样时、可取本体试样,本体试样切取部位和数量可由有关部门商定,并在有关设计文件中注明。5.9本体试样检验一根合格时,该炉铸件的机械性能为合格。不合格时,应加倍取样,若二根试样性能的平均值合格,则该炉铸件机械性能为合格,否则为不合格。5.10本体试样的抗拉强度值应不低于单铸试样值的80%,伸长率不低于单铸试样值的60%。5.11如在铸件上进行硬度试验时,应须先加工去1~2mm表皮后方可进行。5.12机械性能不合格时,可用热处理的方法进行调整,但热处理总次数不得超过三次。5.13铸件的表面质量应逐件进行检查。5.14铸件尺寸和几何形状对首次生产及单件生产的铸件应逐件检查,对批量生产及工艺稳定的铸件进行抽检,抽检数量为批量的20%,但不得少于3件,抽检中若发现不合格铸件时,则该批铸件应逐件进行检查。

6标志与证明书

经检验合格的铸件,应附有制造厂质量检验部门的标记。6.1

6.2铸件出厂应附有合格证明书,其中须注明:a)制造厂名称或代号;

b)零件名称、图样代号及数量;c)合金代号、熔炼炉号及炉次:d)化学成分、机械性能检验结果;e)本标准号。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB4328.3-—86《电工专用设备有色合金铸件通用技术条件》的修订。本标准从实施之日起,代替JB4328.3--86。本标准由沈阳电工专用设备研究所提出并归口。本标准由沈阳电工专用设备研究所、沈阳电工机械有限责任公司负责起草。本标准主要起草人:宋俊发、陈佳善。本标准首次发布时间1986年12月1日,本标准第一次进行修订。本标准委托沈阳电工专用设备研究所负责解释。69

1范围

中华人民共和国机械行业标准

电工专用设备

有色合金铸件通用技术条件

General requirementofthenonferousalloyproductsfortheelectricianspecialequipmentJB/T4328.3-1999

代替JB4328.386

本标准规定了电工专用设备产品以铜、铝为基体,有色合金铸件的要求、试验方法、检验规则,标志与证明书。

本标准适用于电工专用设备产品中有色合金铸件(以下简称有色铸件)。引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228—1987

GB/T231—1984

GB/T1173—1995

GB/T1176—1987

JB/T4328.11999

3要求

金属拉伸试验法

金属布氏硬度试验方法

铸造铝合金(neqASTMB26:1992)铸造铜合金技术条件

电工专用设备灰铸铁件通用技术条件3.1有色铸件的牌号、代号与机械性能铸造铜基合金的牌号、代号、化学成分与机械性能应符合表1的规定。3.1.1

铸造铝合金的牌号、代号、化学成分与机械性能应符合表2、表3的规定。3.1.2

国家机械工业局1999-08-06批准70

2000-01-01实施

JB/T4328.3-1999

雷旱s-01

合金牌号

ZAISi7Mg

ZAISi7MgA

ZAISi12

ZAISi9Mg

ZAISi12Cu2Mgl

ZAISi9Cu2Mg

ZAICuSMn

ZAICu5MnA

ZAICu4

ZAIMg10

ZAIMg8Znl

Z.AIZn11Si7

合金牌号

ZAISi7Mg

ZAISi7MgA

合金代号

ZL101A

ZL201A

合金代号

ZL101A

JB/T4328.3—1999

铸造方法

S、R、J、K

S、R、J、K

S、R、K

J、JB

S、R、K

SB、RB、KB

SB、RB、KB

SB、RB、KB

SB、RB、KB

S、R、K

J、JB

S、R、K

SB、RB、KB

JB、J

SB、RB、KB

JB、J

机械性能不低于

抗拉强度

· 202

仲长率

布氏硬度

(5/250/30)

合金牌号

ZAISi12

ZAISi9Mg

ZAISi12Cu2Mgl

ZAISi9Cu2Mg

ZAICu5Mn

ZAICusMnA

ZAICu4

ZAIMg10

ZAIMg8Znl

ZAIZnlISi7

合金代号

ZL201A

JB/T4328.3-1999

表3(完)

铸造方法

SB、JB、RB、KB

SB、JB、RB、KB

S、J、R、K

SB、RB、KB

J、JB

J、JB

S、J、R、K

S、J、R、K

S.J、R.K

S、R、K

S、R、K

S、J、R

S、R、K

机械性能

抗拉强度

表中“s”为砂型铸造。“”为金属型铸造、“B”为变质处理。“R”为熔模铸造。

ZL401的性能系经过自然时效20天或人工附效后的性能。2

不低于

伸长率

布氏硬度

(5/250/30)

“K”为壳型铸造。

合金状态符号“F”为铸态,“T1”为人.工时效,“T2”为退火,“T4”为固溶处理加自然时效,“T5”3

为固溶处理加不完全人汇时效,“T6”为固熔处理加完全人工时效,\T7”为固溶处理加稳定化处理。“T8”为固溶处理加软化处理。

JB/T4328.3-1999

3.2有色铸件的尺寸偏差应符合表4的规定,其尺寸偏差不包括由于拔模斜度而引起的尺寸增减,但必须保证铸件的最小极限尺寸。表4

铸件尺寸公差

毛坏铸件

基本尺寸

尺寸公差分为16级,即CT1~CT16。2

没有规定CT1和CT2级的公差值,是为将来可能要求的更高精度而保留的。11

尺寸公差等级CT13~CT16不适用小于等于16mm的尺寸,这些尺寸必须标注单独公差,通常可比一般公差值选取精一些,但公差值仍在表4中选取。基本尺寸大于25mm时,有色铸件的尺寸公差等级应符合表5的规定。表5

造型材料

自硬砂

铜合金

公差等级CT

铝合金

基本尺寸大于16mm不大于25mm时,公差等级应符合表6的规定。3.2.2

造型材料

自硬砂

铜合金

公差等级CT

铝合金

JB/T4328.31999

基本尺寸大于10mm不大于16mm时,公差等级应符合表7的规定。3.2.3

造型材料

自硬砂

铜合金

公差等级

基本尺寸为不大于10mm时,公差等级应符合表8的规定。表8

造型材料

自硬砂

3.3有色铸件的错型量应符合表9的规定。公差等级CT

铜合金

铝合金

铝合金

错型量(max)

3.4同铸件上某一局部范围内允许选用与整体铸件精度不同的精度等级。3.4有色铸件的表面质量应符合表10的规定。表10

型砂、芯砂、芯骨

浇冒口

出气口

拉割筋

残留范围*

不允许存在

外表面不允许存在。内腔表面在使用中有可能剥落及气液流道中的必须清除于净非加工面上凸凹≤1.5mm,加工面上允许凸出≤5mm。凹人量有1/3的加工余量、须在加工时切除的由工艺文件注明清至尺寸公差范围内

*这些值不可与表4所列的值相加。修磨后允许凸出≤1.5mm

3.5.1有色铸件的加工表面,凡经加工可以去除的铸造缺陷允许存在。1mm.

3.5.2有色铸件的非加工表面,在不影响使用寿命和性能的情况下,缺陷的范围和数量不应超出表11、表12的规定。

缺陷种类

气孔、砂眼、渣孔

皱皮、冷隔

缺陷大小

JB/T-4328.3-1999

缺陷状况

缺陷间距

缺陷深度

≤1/7所在壁厚

经修整后,应保证壁摩尺寸公差。表12

缺陷部位

轮齿表面、密封表面铸件的主要受力部位d≤100

内表面

衬套类

外表面

d>100~250

d≥100-250

一般加工

缺陷大小

允许缺陷个数(个)

在Φ50mm圆内

不多于

缺陷状况

气孔、砂眼、渣孔bzxZ.net

在整个铸件

不多于

缺陷个数

缺陷深度

在Φ50mm圆

内缺陷个数

不允许存在

≤I门所在

3.6铸造缺陷不允许同时出现在同一壁、同一截面之二侧。整个铸件上

缺陷总数

3.7有色铸件的磨擦面、密封面、螺纹部位、重载荷的主要承截部位和承受高温、高压、强腐蚀部位等的缺陷一般不允许修补。

3.8铸件上的冷隔及严重的砂眼、气孔、渣孔、缩松、氧化和夹渣等缺陷不允许修补。3.9有色铸件修补规定

3.9.1凡铸件上的缺陷不属于3.7条、3.8条范围的允许修补,修补后应不影响铸件的使用寿命和性能。焊补前须将缺陷处清除至呈现良好金属为止,并将距坡口边沿30mm范围内及坡门面清理干净,3.9.2

3.9.3焊后应将焊补处修理平整,有气密性要求的铸件应进行渗漏试验,有硬度要求的铸件,焊补处与母体金属硬度之差应在布氏硬度值±15范围内。3.9.4同一处焊补不超过3次,焊区边缘间距不得小于两邻焊区直径之和。3.9.5补焊区不得有裂纹、分层、未焊透现象。试验方法

4.1有色铸件的化学成分与机械性能试样应每炉次取样化验,其试验方法应符合GB/T1173的规定。4.2

抗拉强度试验按GB/T228的规定执行。硬度检验按GB/T231和GB/T1173的规定进行,其试样应取自抗拉试样的端部。5检验规则

JB/T4328.3-1999

5.1有色铸件由制造厂质量检验部门按图样、有关设计文件和本标准进行检验,订货单位有权进行复检。

5.2铸件按对化学成份和机械性能的考核要求分为四类见表13。铸件的类别需在图样或有关设计文件中注明。

铸件类别

重要件、试制件

要求耐磨件

要求强度件

一般件

考核要求

化学成分、机械性能

化学成分

机械性能

不作考核

机械性能检验,仅测定抗拉强度和伸长率。如检验其它项目则应在图样或技术文件中注明。如图样或有关设计文件无特殊要求时,铜基合金按Ⅱ类,其它按Ⅲ类要求检验。铸件化学成分第一次测定不合格,允许重新取样,如仍不合格则该炉铸件化学成分为不合格。5.5

铸件的机械性能以单炉的试棒性能为依据,试棒应与铸件同一牌号和相同的工艺条件浇铸。5.6

试样一组二根,首次检验一根,合格时铸件的机械性能为合格,若不合格,检验第二根,合格时5.7

铸件的机械性能亦为合格,若不合格则该炉铸件机械性能为不合格。5.8因试样有缺陷而造成试验结果不合格、应重新取样试验,无备用试样时、可取本体试样,本体试样切取部位和数量可由有关部门商定,并在有关设计文件中注明。5.9本体试样检验一根合格时,该炉铸件的机械性能为合格。不合格时,应加倍取样,若二根试样性能的平均值合格,则该炉铸件机械性能为合格,否则为不合格。5.10本体试样的抗拉强度值应不低于单铸试样值的80%,伸长率不低于单铸试样值的60%。5.11如在铸件上进行硬度试验时,应须先加工去1~2mm表皮后方可进行。5.12机械性能不合格时,可用热处理的方法进行调整,但热处理总次数不得超过三次。5.13铸件的表面质量应逐件进行检查。5.14铸件尺寸和几何形状对首次生产及单件生产的铸件应逐件检查,对批量生产及工艺稳定的铸件进行抽检,抽检数量为批量的20%,但不得少于3件,抽检中若发现不合格铸件时,则该批铸件应逐件进行检查。

6标志与证明书

经检验合格的铸件,应附有制造厂质量检验部门的标记。6.1

6.2铸件出厂应附有合格证明书,其中须注明:a)制造厂名称或代号;

b)零件名称、图样代号及数量;c)合金代号、熔炼炉号及炉次:d)化学成分、机械性能检验结果;e)本标准号。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。