SJ 1283-1977

基本信息

标准号: SJ 1283-1977

中文名称:金属镀层和化学处理层腐蚀试验方法

标准类别:电子行业标准(SJ)

英文名称:Test methods for corrosion of metallic coatings and chemically treated layers

标准状态:已作废

发布日期:1978-03-01

实施日期:1978-03-01

作废日期:2017-05-12

出版语种:简体中文

下载格式:.rar.pdf

下载大小:290106

标准分类号

标准ICS号:机械制造>>25.220表面处理和涂覆

中标分类号:综合>>基础标准>>A29材料防护

关联标准

替代情况:SJ 43-1964

出版信息

页数:8页

标准价格:10.0 元

出版日期:1978-03-01

相关单位信息

标准简介

本标准中所列的四种腐蚀试验方法的适用范围分别是:中性盐雾和醋酸盐雾腐蚀试验反复使用于检验阳极性或阴极性金属镀层及化学处理层的耐腐蚀性能。铜加速醋酸盐雾腐蚀试验方法主要适用与检验钢件和锌压铸件删过的转实行铜--镍--鉻或镍鉻层,也适用于检验铝及铝合金阳极氧化层;腐蚀膏试验方法适用与检验装饰性鉻镀层,主要是铜--镍--鉻和镍-鉻镀层的耐腐蚀性能。 SJ 1283-1977 金属镀层和化学处理层腐蚀试验方法 SJ1283-1977 标准下载解压密码:www.bzxz.net

本标准中所列的四种腐蚀试验方法的适用范围分别是:中性盐雾和醋酸盐雾腐蚀试验反复使用于检验阳极性或阴极性金属镀层及化学处理层的耐腐蚀性能。铜加速醋酸盐雾腐蚀试验方法主要适用与检验钢件和锌压铸件删过的转实行铜--镍--鉻或镍鉻层,也适用于检验铝及铝合金阳极氧化层;腐蚀膏试验方法适用与检验装饰性鉻镀层,主要是铜--镍--鉻和镍-鉻镀层的耐腐蚀性能。

本标准中所列的四种腐蚀试验方法的适用范围分别是:中性盐雾和醋酸盐雾腐蚀试验反复使用于检验阳极性或阴极性金属镀层及化学处理层的耐腐蚀性能。铜加速醋酸盐雾腐蚀试验方法主要适用与检验钢件和锌压铸件删过的转实行铜--镍--鉻或镍鉻层,也适用于检验铝及铝合金阳极氧化层;腐蚀膏试验方法适用与检验装饰性鉻镀层,主要是铜--镍--鉻和镍-鉻镀层的耐腐蚀性能。

标准图片预览

标准内容

中华人民共和国第四机械工业部部标准

金属镀层和化学处理层

腐蚀試验方法

SJ1283-77

本标准中所列的四种腐蚀试验方法的适用范围分别是:中性盐雾和醋酸盐雾腐蚀试验方法适用于检验阳极性或阴极性金属镀层及化学处理层的耐腐蚀性能;铜加速醋酸盐雾腐蚀试验方法主要适用于检验钢件和锌压铸件上的装饰性铜一镍一铬或镍铬层,也适用于检验铝及铝合金阳极氧化层,腐蚀试验方法适用于检验装饰性铬镀层,主要是铜一镍一铬和镍一饹镀层的耐腐蚀性能

一、中性盐雾腐蚀试验方法

(一)设备

1.试验设备由喷雾室、盐水储存器、压缩空气供给(包括净化)系统、喷咀、样品支架及加热和其它必要控制手段所组成,如得到的条件能满足本方法的要求,设备的尺寸和详细构造不受限制。

2.试验设备内的结构材料不应影响盐雾的腐蚀性能,同时又耐盐雾腐蚀。

3,雾室顶部凝聚的液滴不允许直接喷射到试样上。4.箱内设有挡板,使盐不直接喷射到试样上。(二)试样

5,试样准备:将试样清洗干净,清洗的方法可根据其表面和油污性质进行选择,但不应当用能与基体及镀层起化学作用的溶剂,6.试样在箱内放置位置,应使受试的主要表面与垂直线成15一30°角,并与盐雾在箱内流动的主要方向平行,同时,试样放置应能使盐雾在所有试样上自由地沉降,一个试样上一九七八年三月一日实施

SJ1283--77

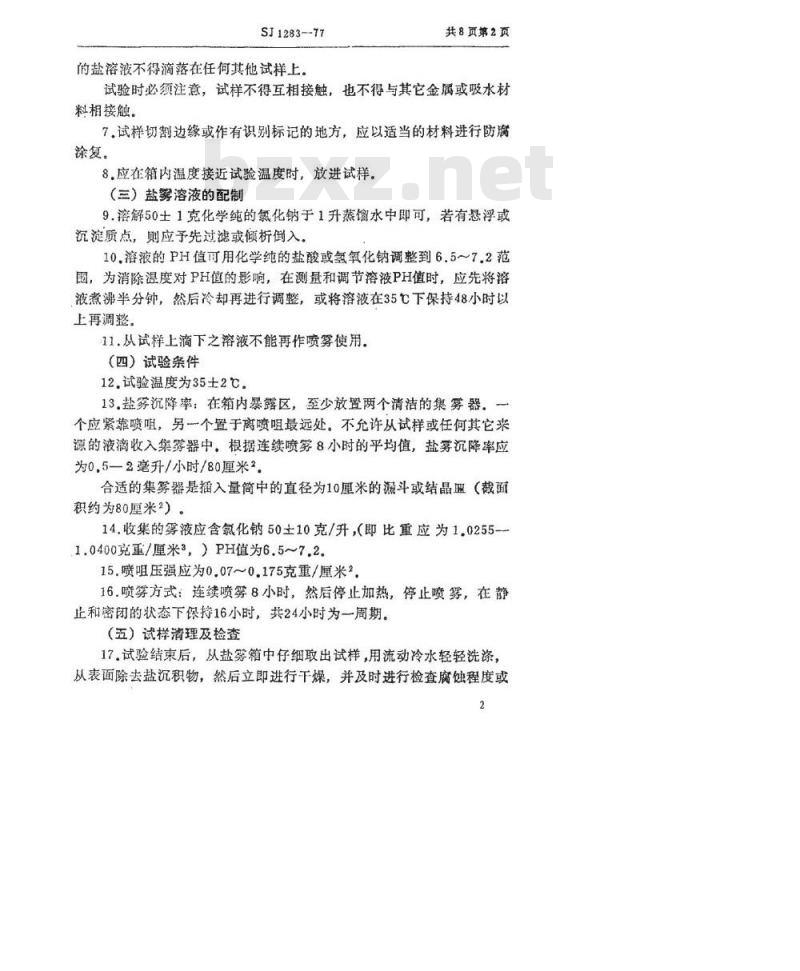

的盐溶液不得滴落在任何其他试样上。共8页第2页

试验时必须注意,试样不得互相接触,也不得与其它金属或吸水材料相接触

7.试样切割边缘或作有识别标记的地方,应以适当的材料进行防腐涂复。

8.应在箱内温度接近试验温度时,放进试样。(三)盐雾溶液的配制

9.溶解50士1克化学纯的氮化钠于1升蒸馅水中即可,若有悬浮或沉淀质点,则应予先过滤或倾析倒入,10.溶液的PH值可用化学纯的盐酸或氢氧化钠调整到6.5~7.2范围,为消除温度对PH值的影响,在测量和调节溶液PH值时,应先将溶液煮沸半分钟,然后冷却再进行调整,或将溶液在35C下保持48小时以上再调整。

11.从试样上滴下之溶液不能再作喷雾使用。(四)试验条件

12.试验温度为35士2℃。

13.盐雾沉降率:在箱内暴露区,至少放置两个清洁的集雾器。一个应紧靠喷咀,另个置于离喷咀最远处。不允许从试样或任何其它来源的液滴收入集穿器中,根据连续喷雾8小时的平均值,盐雾沉降率应为0,5一2毫升/小时/80厘米3

合适的集雾器是插入量简中的直径为10厘米的漫斗或结晶理(裁面积约为80厘米3)。

14.收集的雾液应含氯化钠50土10克/升,(即比重应为1.0255-1.0400克重/厘米3,)PH值为6.5~7.2。15.喷咀压强应为0.07~0.175克重/厘米216.喷雾方式:连续喷雾8小时,然后停止加热,停止喷雾,在静止和密闭的状态下保持16小时,共24小时为一周期。(五)试样清理及检查

17.试验结束后,从盐雾箱中仔细取出试样,用流动冷水轻轻洗涤,从表面除去盐沉积物,然后立即进行干燥,并及时进行检查腐蚀程度或2

共8页第3页

其他缺陷。

SJ1283-77

(六)试验周期及质量评定

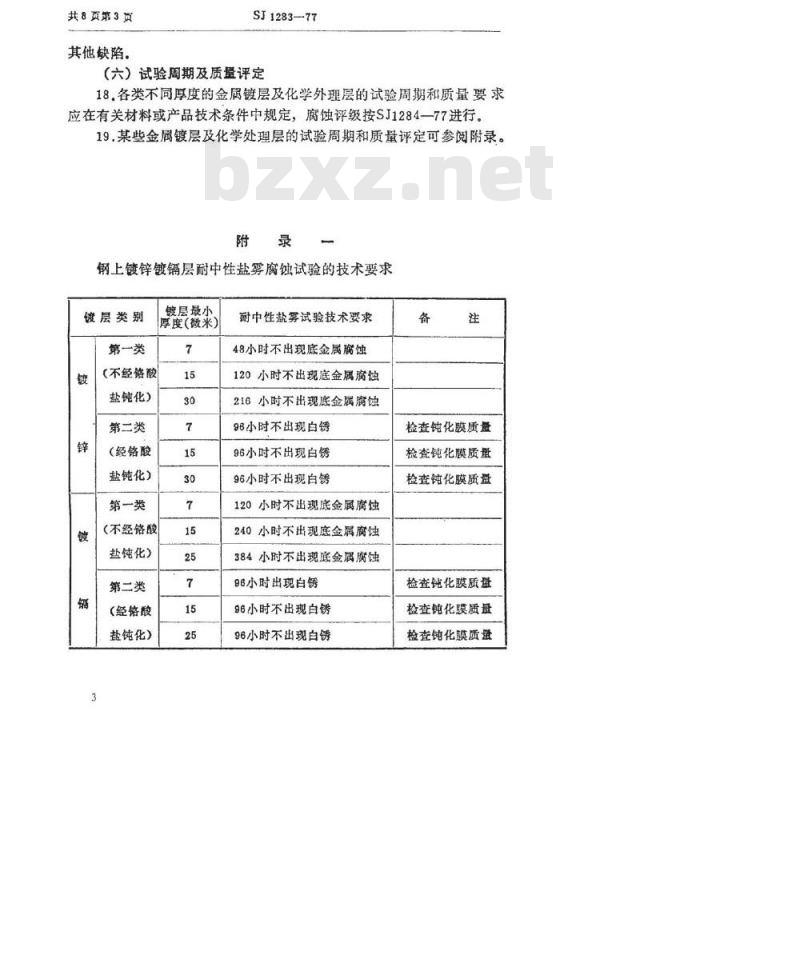

18,各类不同厚度的金属镀层及化学外理层的试验周期和质量要求应在有关材料或产品技术条件中规定,腐蚀评级按SJ1284--77进行。19.某些金属镀层及化学处理层的试验周期和质量评定可参阅附录。附录

钢上镀锌镀镉层耐中性盐雾腐蚀试验的技术要求镀层类别

第一类

(不经铬酸

盐钝化)

第二类

(经铬酸

盐钝化)

第一类

(不经铬酸

盐钝化)

第二类

(经铬酸

盐钝化)

镀层最小

厚度(微米)

耐中性盐雾试验技术要求

48小时不出现底金属腐蚀

120小时不出现庭金属腐蚀

216小时不出现底金属腐蚀

96小时不出现白锈

96小时不出现白锈

96小时不出现白锈

120小时不出现底金属腐蚀

240小时不出现底金属腐蚀

384小时不出现底金属腐蚀

96小时出现白锈

96小时不出现白锈

96小时不出现白锈

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质量

SJ1283—77

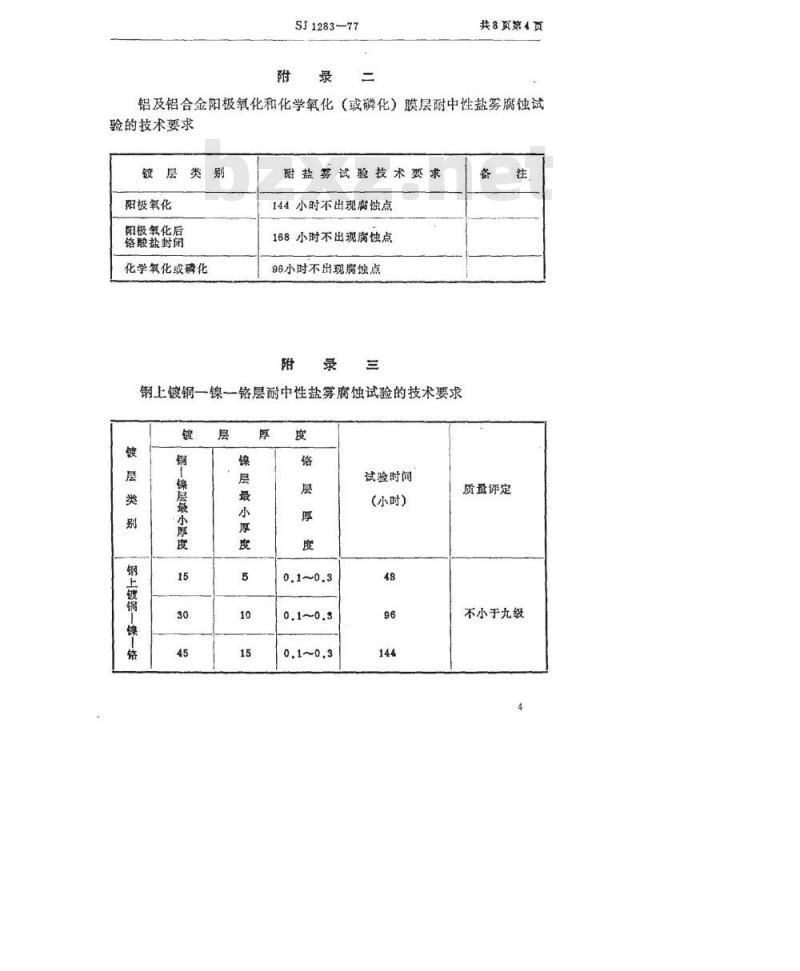

附录二

共8页第4页

铝及铝合金阳极氧化和化学氧化(或磷化)膜层耐中性盐雾腐蚀试验的技术要求

镀层类别

阳极氧化

阳极氧化后

铬酸盐封闭

化学氧化或磷化

耐盐雾试验技术要求

144小时不出现离蚀点

168小时不出现腐蚀点

96小时不出现腐蚀点

钢上镀铜一镍一铬层耐中性盐雾腐蚀试验的技术要求镀

上锁锅

铜|镖层墩小厚度

试验时间

(小时)

质量评定

不小于九级

共8页第5页

)设备

SJ1283-77

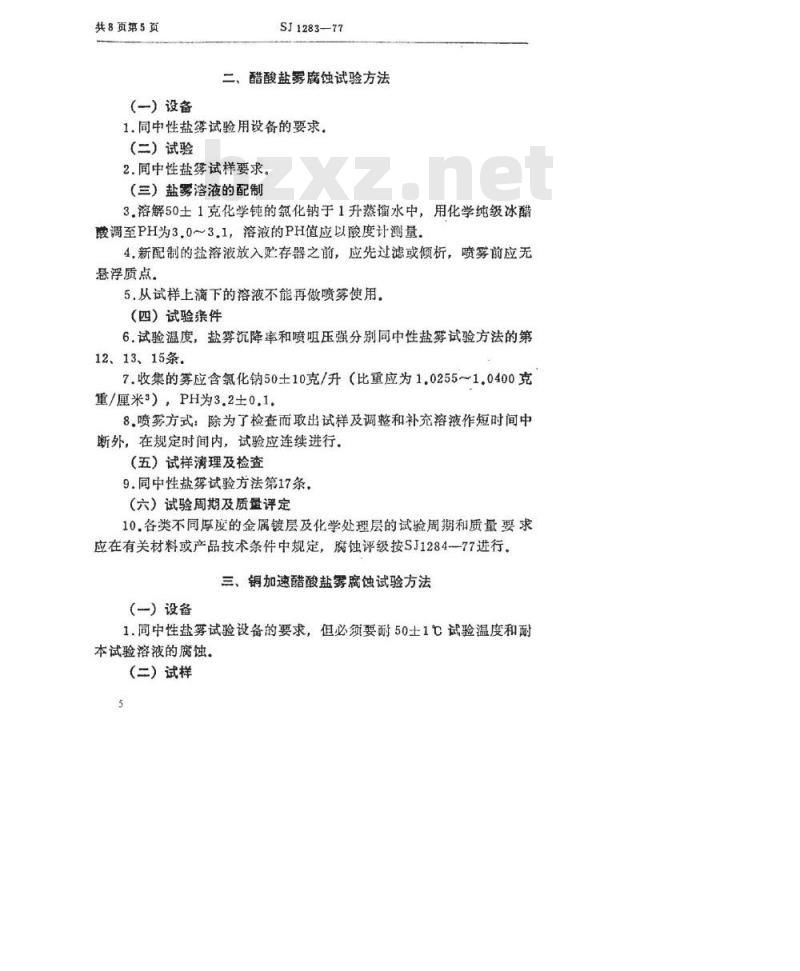

二、醋酸盐雾腐蚀试验方法

1.同中性盐等试验用设备的要求(二)试验

2.同中性盐筹试样要求。

(三)盐雾溶液的配制

3.溶解50士1克化学钝的氛化钠于1升蒸馏水中,用化学纯级冰醋酸调至PH为3,0~3.1,溶液的PH值应以酸度计测量。4.新配制的盐溶液放入贮存器之前,应先过滤或倾析,喷雾前应无悬浮质点。

5.从试样上滴下的溶液不能再做喷雾使用。(四)试验紊件

6.试验温度,盐雾沉降率和喷咀压强分别同中性盐雾试验方法的第12、13、15条。

7.收集的雾应含氟化钠50士10克/升(比重应为1.0255~1.0400克重/厘米3),PH为3.2±0.1,

8.喷雾方式:除为了检查而取出试样及调整和补充溶液作短时间中断外,在规定时间内,试验应连续进行,(五)试样满理及检查

9.同中性盐雾试验方法第17条,(六)试验周期及质量评定

10.各类不同厚度的金属镀层及化学处理层的试验周期和质量要求应在有关材料或产品技术条件中规定,魔蚀评级按SJ1284-—77进行。三、铜加速醋酸盐雾腐蚀试验方法()设备

1.同中性盐试验设备的要求,但必须要耐50士1℃试验温度和耐本试验溶液的腐蚀。

(二)试样

2.同中性盐雾试样要求。

(三)盐雾溶液的配制

SJ1283—77

共8页第6页

3.溶解50土1克氯化钠于1升蒸馏水中,(PH应在6.0-7.0范围内):

4.在每升氯化钠溶液中,加入0.26士0.02克CuCl·H2O,用冰醋酸调节PH至3.0—3.1(PH用酸度计测定)。5.配好的溶液要过滤或倾析倒入存器、以除去固体杂质,6.使用的化学试剂为化学纯级。7.从试样上滴下的溶液不能再做喷雾使用。(四)试验条件

8.试验温度:50土1℃。

9.盐雾沉降率:同中性盐筹试验条件第13条,10,收集的雾:应含氯化钠50士10克/升,(即比重应为1.0255~1.0400克重/厘米3,)PH应为3.2士0.1.11.喷咀压强:0.07~0.105克重/厘米2喷雾方式:除为了检查取出试样和调整或补充盐溶液外,在规定的时间内应连续喷雾。

(五)试样清理及检查

13,试验结束后,仔细地取出试样,并在流动的温水(最高38℃)中清洗除去沉积在试样表面上的盐类,然后干燥,并及时进行检查腐蚀程度或其它缺陷,对于钢件,为防止细小的锈点或锈斑消失或被洗掉从箱子中取出后应干燥3060分钟再进行清洗,检验金属镀层外观表面,腐蚀情况时,要滚去腐蚀产物,然后消洗并于燥。(六)试验周期及质盘评定Www.bzxZ.net

14.各类不同厚度的金属镀层和化学处理层零件的试验周期和质鼠要求,应在有关材料或产品技术条件中规定,腐蚀评级按SJ1284--77进行。

四、腐蚀营腐蚀试验方法

(一)方法要点

共8页第T页

SJ1283-77

1.本方法是将含有腐蚀盐类之泥膏涂复在受试的试样上,待泥膏干燥后,试样放在相对湿度高的潮湿箱中进行暴露试验。达到规定时间后取出试样进行检查、评级。

(二)设备

2.使用的设备:潮湿箱,试样支架,加热及空气循环系统,3.潮湿箱顶部、箱盖或试验支架上的雾点不允许滴落在受试的试样上。

4.设备的结构材料不应影响腐蚀性能。(三)腐蚀膏的制备

5.浴液配制,用蒸馏水或去离子水配制以下溶液,(1)硝酸铜溶液:将2.5克硝酸铜【CuNO3)2.3H2O)溶于水中稀释至500毫升。

(2)氯化铁溶液:将2.5克氯化铁(FeC13·6H2O)溶于水中,稀释至500毫升(此溶液需在阴暗处密闭保存若放置超过一周以上不得再使用):

(3)氯化铵溶液:将50克氟化铵(NH,C1)溶于水中稀释至500升。

上述试剂均为化学纯级。

6.腐蚀膏的制备:

取上述硝酸铜溶液7.0毫升,氯化铁溶液33毫升,氟化铵溶液10毫升,将它们混合,加入高岭土30克,用玻璃棒搅揽拌约二分钟,直至得到均匀之泥膏。

泥育应现配现用,按上述量配制的泥膏,大约可供涂复3米?的试样表面

(四)操作步骤

7.取样;试样的种类、数量按产品的技术条件确定8.试样准备,试样予先用乙醇,丙酮、乙醚或石油醚等适当的溶液进行清洗,能与基体及镀层起化学反应的溶剂不能使用。9.腐蚀膏的涂复:在试样的有效表面上用毛刷或毛笔蘸腐蚀膏作园形运动,使其充分涂抹。再按一个方向用毛刷或毛笔将其展开,使之均T

SJ1283—77

共8页第8页

勾平整(腐蚀育在试样上的厚度约为0.05毫米)。然后,在室温和相对湿度小于50%条件下于燥1小时,10.潮湿试验:将干燥的试样置入潮湿箱,按下述规定的条件进行试验。

(1)试样在潮湿箱中的位置,要求不允许互相接触,支架不能与涂有腐蚀酱的试样表面相接触。

(2)潮湿箱中条件:温度为38土1℃,相对湿度为94士4%,无凝露出现。

(3)试验周期及循环次数由产品技术条件确定。若需要进行几个周期,则在第一周期完毕后,可将试样上的育剂用流水及海绵去除干净,然后,再如前一样涂上新的膏剂。11.试样的清洗检查:潮湿试验结束后,应小心取出试样并及时进行处理。

(1)如为钢件上的镀复试样,则将取出的试样干燥,根据泥膏中出现的棕色锈点数目,作出腐蚀率的评定,如需检查试样外观的破坏情况,可将泥膏用流水及海绵清除干净(也可用软的磨料),于燥,进行检查。(2)如为锌合金或铝合金基体的试样,用流水及海绵将泥育清除(也可用软磨料),干燥。根据基体金属腐蚀出现的斑点数目,作出腐蚀率的评定,并检查外观的破坏情况。(五)质蟹评定

12.按腐蚀评级标准SJ1284—77进行评定8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属镀层和化学处理层

腐蚀試验方法

SJ1283-77

本标准中所列的四种腐蚀试验方法的适用范围分别是:中性盐雾和醋酸盐雾腐蚀试验方法适用于检验阳极性或阴极性金属镀层及化学处理层的耐腐蚀性能;铜加速醋酸盐雾腐蚀试验方法主要适用于检验钢件和锌压铸件上的装饰性铜一镍一铬或镍铬层,也适用于检验铝及铝合金阳极氧化层,腐蚀试验方法适用于检验装饰性铬镀层,主要是铜一镍一铬和镍一饹镀层的耐腐蚀性能

一、中性盐雾腐蚀试验方法

(一)设备

1.试验设备由喷雾室、盐水储存器、压缩空气供给(包括净化)系统、喷咀、样品支架及加热和其它必要控制手段所组成,如得到的条件能满足本方法的要求,设备的尺寸和详细构造不受限制。

2.试验设备内的结构材料不应影响盐雾的腐蚀性能,同时又耐盐雾腐蚀。

3,雾室顶部凝聚的液滴不允许直接喷射到试样上。4.箱内设有挡板,使盐不直接喷射到试样上。(二)试样

5,试样准备:将试样清洗干净,清洗的方法可根据其表面和油污性质进行选择,但不应当用能与基体及镀层起化学作用的溶剂,6.试样在箱内放置位置,应使受试的主要表面与垂直线成15一30°角,并与盐雾在箱内流动的主要方向平行,同时,试样放置应能使盐雾在所有试样上自由地沉降,一个试样上一九七八年三月一日实施

SJ1283--77

的盐溶液不得滴落在任何其他试样上。共8页第2页

试验时必须注意,试样不得互相接触,也不得与其它金属或吸水材料相接触

7.试样切割边缘或作有识别标记的地方,应以适当的材料进行防腐涂复。

8.应在箱内温度接近试验温度时,放进试样。(三)盐雾溶液的配制

9.溶解50士1克化学纯的氮化钠于1升蒸馅水中即可,若有悬浮或沉淀质点,则应予先过滤或倾析倒入,10.溶液的PH值可用化学纯的盐酸或氢氧化钠调整到6.5~7.2范围,为消除温度对PH值的影响,在测量和调节溶液PH值时,应先将溶液煮沸半分钟,然后冷却再进行调整,或将溶液在35C下保持48小时以上再调整。

11.从试样上滴下之溶液不能再作喷雾使用。(四)试验条件

12.试验温度为35士2℃。

13.盐雾沉降率:在箱内暴露区,至少放置两个清洁的集雾器。一个应紧靠喷咀,另个置于离喷咀最远处。不允许从试样或任何其它来源的液滴收入集穿器中,根据连续喷雾8小时的平均值,盐雾沉降率应为0,5一2毫升/小时/80厘米3

合适的集雾器是插入量简中的直径为10厘米的漫斗或结晶理(裁面积约为80厘米3)。

14.收集的雾液应含氯化钠50土10克/升,(即比重应为1.0255-1.0400克重/厘米3,)PH值为6.5~7.2。15.喷咀压强应为0.07~0.175克重/厘米216.喷雾方式:连续喷雾8小时,然后停止加热,停止喷雾,在静止和密闭的状态下保持16小时,共24小时为一周期。(五)试样清理及检查

17.试验结束后,从盐雾箱中仔细取出试样,用流动冷水轻轻洗涤,从表面除去盐沉积物,然后立即进行干燥,并及时进行检查腐蚀程度或2

共8页第3页

其他缺陷。

SJ1283-77

(六)试验周期及质量评定

18,各类不同厚度的金属镀层及化学外理层的试验周期和质量要求应在有关材料或产品技术条件中规定,腐蚀评级按SJ1284--77进行。19.某些金属镀层及化学处理层的试验周期和质量评定可参阅附录。附录

钢上镀锌镀镉层耐中性盐雾腐蚀试验的技术要求镀层类别

第一类

(不经铬酸

盐钝化)

第二类

(经铬酸

盐钝化)

第一类

(不经铬酸

盐钝化)

第二类

(经铬酸

盐钝化)

镀层最小

厚度(微米)

耐中性盐雾试验技术要求

48小时不出现底金属腐蚀

120小时不出现庭金属腐蚀

216小时不出现底金属腐蚀

96小时不出现白锈

96小时不出现白锈

96小时不出现白锈

120小时不出现底金属腐蚀

240小时不出现底金属腐蚀

384小时不出现底金属腐蚀

96小时出现白锈

96小时不出现白锈

96小时不出现白锈

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质盘

检查钝化膜质量

SJ1283—77

附录二

共8页第4页

铝及铝合金阳极氧化和化学氧化(或磷化)膜层耐中性盐雾腐蚀试验的技术要求

镀层类别

阳极氧化

阳极氧化后

铬酸盐封闭

化学氧化或磷化

耐盐雾试验技术要求

144小时不出现离蚀点

168小时不出现腐蚀点

96小时不出现腐蚀点

钢上镀铜一镍一铬层耐中性盐雾腐蚀试验的技术要求镀

上锁锅

铜|镖层墩小厚度

试验时间

(小时)

质量评定

不小于九级

共8页第5页

)设备

SJ1283-77

二、醋酸盐雾腐蚀试验方法

1.同中性盐等试验用设备的要求(二)试验

2.同中性盐筹试样要求。

(三)盐雾溶液的配制

3.溶解50士1克化学钝的氛化钠于1升蒸馏水中,用化学纯级冰醋酸调至PH为3,0~3.1,溶液的PH值应以酸度计测量。4.新配制的盐溶液放入贮存器之前,应先过滤或倾析,喷雾前应无悬浮质点。

5.从试样上滴下的溶液不能再做喷雾使用。(四)试验紊件

6.试验温度,盐雾沉降率和喷咀压强分别同中性盐雾试验方法的第12、13、15条。

7.收集的雾应含氟化钠50士10克/升(比重应为1.0255~1.0400克重/厘米3),PH为3.2±0.1,

8.喷雾方式:除为了检查而取出试样及调整和补充溶液作短时间中断外,在规定时间内,试验应连续进行,(五)试样满理及检查

9.同中性盐雾试验方法第17条,(六)试验周期及质量评定

10.各类不同厚度的金属镀层及化学处理层的试验周期和质量要求应在有关材料或产品技术条件中规定,魔蚀评级按SJ1284-—77进行。三、铜加速醋酸盐雾腐蚀试验方法()设备

1.同中性盐试验设备的要求,但必须要耐50士1℃试验温度和耐本试验溶液的腐蚀。

(二)试样

2.同中性盐雾试样要求。

(三)盐雾溶液的配制

SJ1283—77

共8页第6页

3.溶解50土1克氯化钠于1升蒸馏水中,(PH应在6.0-7.0范围内):

4.在每升氯化钠溶液中,加入0.26士0.02克CuCl·H2O,用冰醋酸调节PH至3.0—3.1(PH用酸度计测定)。5.配好的溶液要过滤或倾析倒入存器、以除去固体杂质,6.使用的化学试剂为化学纯级。7.从试样上滴下的溶液不能再做喷雾使用。(四)试验条件

8.试验温度:50土1℃。

9.盐雾沉降率:同中性盐筹试验条件第13条,10,收集的雾:应含氯化钠50士10克/升,(即比重应为1.0255~1.0400克重/厘米3,)PH应为3.2士0.1.11.喷咀压强:0.07~0.105克重/厘米2喷雾方式:除为了检查取出试样和调整或补充盐溶液外,在规定的时间内应连续喷雾。

(五)试样清理及检查

13,试验结束后,仔细地取出试样,并在流动的温水(最高38℃)中清洗除去沉积在试样表面上的盐类,然后干燥,并及时进行检查腐蚀程度或其它缺陷,对于钢件,为防止细小的锈点或锈斑消失或被洗掉从箱子中取出后应干燥3060分钟再进行清洗,检验金属镀层外观表面,腐蚀情况时,要滚去腐蚀产物,然后消洗并于燥。(六)试验周期及质盘评定Www.bzxZ.net

14.各类不同厚度的金属镀层和化学处理层零件的试验周期和质鼠要求,应在有关材料或产品技术条件中规定,腐蚀评级按SJ1284--77进行。

四、腐蚀营腐蚀试验方法

(一)方法要点

共8页第T页

SJ1283-77

1.本方法是将含有腐蚀盐类之泥膏涂复在受试的试样上,待泥膏干燥后,试样放在相对湿度高的潮湿箱中进行暴露试验。达到规定时间后取出试样进行检查、评级。

(二)设备

2.使用的设备:潮湿箱,试样支架,加热及空气循环系统,3.潮湿箱顶部、箱盖或试验支架上的雾点不允许滴落在受试的试样上。

4.设备的结构材料不应影响腐蚀性能。(三)腐蚀膏的制备

5.浴液配制,用蒸馏水或去离子水配制以下溶液,(1)硝酸铜溶液:将2.5克硝酸铜【CuNO3)2.3H2O)溶于水中稀释至500毫升。

(2)氯化铁溶液:将2.5克氯化铁(FeC13·6H2O)溶于水中,稀释至500毫升(此溶液需在阴暗处密闭保存若放置超过一周以上不得再使用):

(3)氯化铵溶液:将50克氟化铵(NH,C1)溶于水中稀释至500升。

上述试剂均为化学纯级。

6.腐蚀膏的制备:

取上述硝酸铜溶液7.0毫升,氯化铁溶液33毫升,氟化铵溶液10毫升,将它们混合,加入高岭土30克,用玻璃棒搅揽拌约二分钟,直至得到均匀之泥膏。

泥育应现配现用,按上述量配制的泥膏,大约可供涂复3米?的试样表面

(四)操作步骤

7.取样;试样的种类、数量按产品的技术条件确定8.试样准备,试样予先用乙醇,丙酮、乙醚或石油醚等适当的溶液进行清洗,能与基体及镀层起化学反应的溶剂不能使用。9.腐蚀膏的涂复:在试样的有效表面上用毛刷或毛笔蘸腐蚀膏作园形运动,使其充分涂抹。再按一个方向用毛刷或毛笔将其展开,使之均T

SJ1283—77

共8页第8页

勾平整(腐蚀育在试样上的厚度约为0.05毫米)。然后,在室温和相对湿度小于50%条件下于燥1小时,10.潮湿试验:将干燥的试样置入潮湿箱,按下述规定的条件进行试验。

(1)试样在潮湿箱中的位置,要求不允许互相接触,支架不能与涂有腐蚀酱的试样表面相接触。

(2)潮湿箱中条件:温度为38土1℃,相对湿度为94士4%,无凝露出现。

(3)试验周期及循环次数由产品技术条件确定。若需要进行几个周期,则在第一周期完毕后,可将试样上的育剂用流水及海绵去除干净,然后,再如前一样涂上新的膏剂。11.试样的清洗检查:潮湿试验结束后,应小心取出试样并及时进行处理。

(1)如为钢件上的镀复试样,则将取出的试样干燥,根据泥膏中出现的棕色锈点数目,作出腐蚀率的评定,如需检查试样外观的破坏情况,可将泥膏用流水及海绵清除干净(也可用软的磨料),于燥,进行检查。(2)如为锌合金或铝合金基体的试样,用流水及海绵将泥育清除(也可用软磨料),干燥。根据基体金属腐蚀出现的斑点数目,作出腐蚀率的评定,并检查外观的破坏情况。(五)质蟹评定

12.按腐蚀评级标准SJ1284—77进行评定8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。