JB/T 9218-1999

基本信息

标准号: JB/T 9218-1999

中文名称:渗透探伤方法

标准类别:机械行业标准(JB)

英文名称: Penetrant testing method

标准状态:已作废

发布日期:1999-06-28

实施日期:2000-01-01

作废日期:2008-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:254111

标准分类号

标准ICS号:化工技术>>分析化学>>71.040.50物理化学分析方

中标分类号:机械>>机械综合>>J04基础标准与通用方法

出版信息

页数:9页

标准价格:15.0 元

相关单位信息

起草单位:上海材料研究所

归口单位:全国无损检测标准化技术委员会

发布部门:国 家 机 械 工 业 局

标准简介

本标准规定了检验表面开口缺陷的渗透探伤方法及缺陷显示痕迹的等级分类。 JB/T 9218-1999 渗透探伤方法 JB/T9218-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1范围

中华人民共和国机械行业标准

渗透探伤方法

批准部门:国家机械工业局

批准日期:1999-06-28

实施日期:2000-01-01

JB/T 9218--1999

代替ZBJ04005--1987

本标准规定了检验表面开口缺陷的渗透探伤方法及缺陷显示痕迹的等级分类。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T5097—1985黑光源的间接评定GB/T12604.3—1990无损检测术语渗透检测JB/T9216--1990控制渗透探伤材料质量的方法3般事项

3.1探伤前应预先考虑到被检物表面上可能出现的缺陷种类及大小、被检物的用途、表面粗糙度、数量和尺寸以及探伤剂的性质,然后选择适当的方法及确定操作细则。3.2本标准中的等级分类适用于最终加工面上缺陷的显示痕迹。合格等级应事先由供需双方协商确定。

3.3从事探伤或缺陷等级评定的人员,必须持有国家有关主管部门颁发的并与其工作相适应的无损检测人员技术资格证书。

3.4渗透探伤剂应配套使用,不同型号的渗透探伤剂不能混用。4术语定义

本标准采用下列定义。

4.1渗透时间

施加渗透剂到开始乳化处理或清洗处理之间的时间,包括排液所需的时间。4.2乳化处理将乳化剂施加到被检物表面的操作。4.3乳化时间从施加乳化剂到开始清洗处理的时间。4.4去除处理擦去附着在被检物表面的溶剂去除型渗透剂的操作。4.5显像时间在干式显像法中,指施加显像剂到开始观察的时间;在湿式显像法中,指从显像剂于燥到开始观察的时间。

4.6缺陷显示迹痕渗人缺陷中的渗透剂在被检物表面析出时呈现的迹痕。4.7假缺陷显示不是由于缺陷所造成的显示迹痕。4.8其他术语定义参见GB/T12604.3。5探伤方法

5.1探伤方法的分类

根据渗透剂种类和显像剂种类的不同,渗透探伤方法按表1和表2分类,表1按渗透剂种类分类的渗透探伤方法方法名称

荧光渗透

着色渗透

渗透剂种类

用水洗型荧光渗透剂

用后乳化型荧光渗透剂

用溶剂去除型荧光渗透剂

用水洗型着色渗透剂

用后乳化型着色渗透剂

用溶剂去除型着色渗透剂

注;用于后乳化型荧光渗透剂的乳化剂有油基和水基两种。表 2按显像方法分类的渗透探伤方法方法名称

干式显像法

湿式显像剂

无显像剂显像法

5.2探伤步骤

显像剂种类

用干式显像剂

用湿式显像法

用快干式显像剂

不用显像剂

按照表1、表2中各方法的组合使用,其探伤步骤见表3的顺序。5.3探伤操作

JB/T 9218--1999

方法代号

方法代号

5.3.1前处理

5.3.1.1向被检物表面施加渗透剂前,必须彻底清除妨碍渗透剂渗人缺陷的油脂、涂料、铁锈、氧化皮及污物等附着物以及残留在缺陷中的油脂及水分。5.3.1.2根据附着物的种类、污染程度以及被检物材质的不同,可分别采用溶剂清洗、蒸汽清洗、涂膜剥离、碱洗和酸洗等方法进行清除处理。不允许采用喷砂、喷丸等可能堵塞缺陷开口的方法。5.3.1.3对被检物表面进行局部探伤时,准备工作范围应从探伤部位四周向外扩展25mm。5.3.1.4准备工作后,必须使被检物表面上预清洗过程中残留的溶剂、清洗剂和水分等充分干燥。5.3.1.5必须根据JB/T9216确认探伤剂符合要求。5.3.2渗透处理

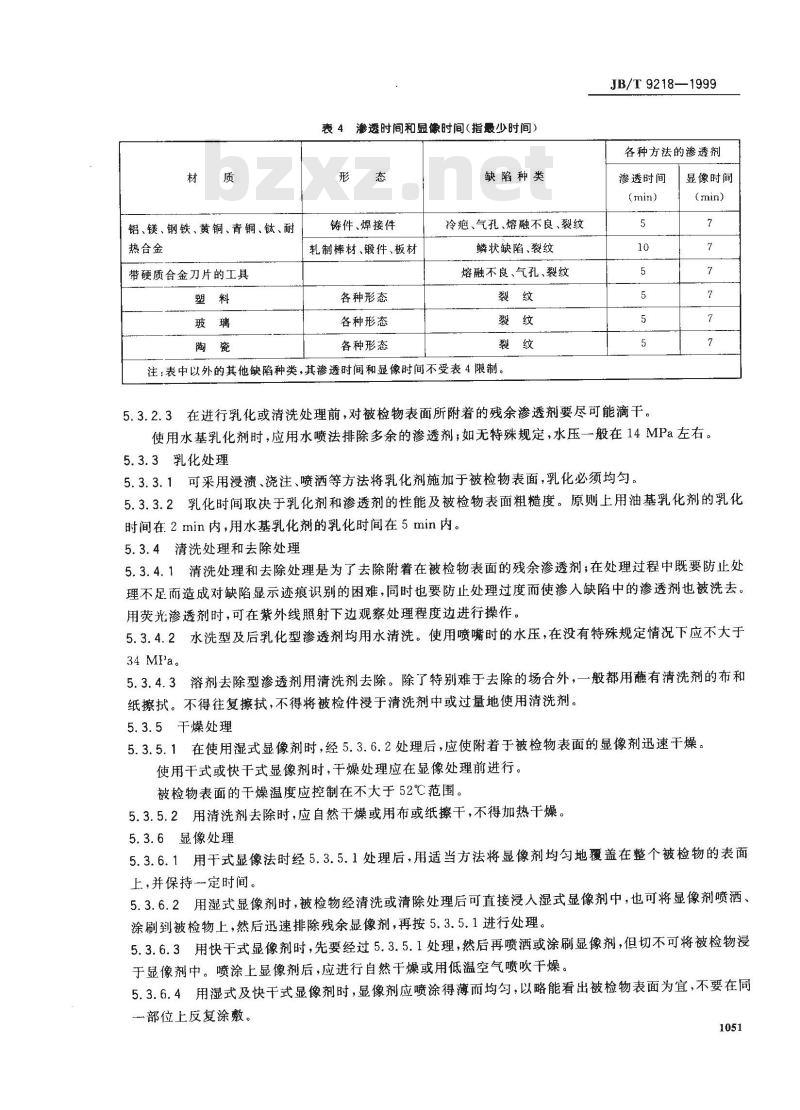

5.3.2.1渗透处理可根据被检物的数量、尺寸、形状以及渗透剂的种类选用浸渍、喷洒和涂刷等方法,并在规定的时间内保持渗透剂将探伤部位的表面全部润湿。5.3.2.2渗透时间取决于渗透剂的种类、被检物的材质、预测缺陷的种类及大小,以及被检物和渗透剂的温度,一般在15~~~50℃范围内以表4所列时间为基准。在3~15℃的范围内应根据温度适当增加渗透时间;超过50℃或低于3℃时,则应根据渗透剂的种类和被检物的温度等另行考虑决定。某些特殊渗透剂的渗透时间可不受表4所限,但在试验报告内必须加以说明。1049

JB/T9218—1999

铝、镁、钢铁、黄铜、青铜、钛、耐热合金

带硬质合金刀片的工具

表 4渗时间和显像时间(指最少时间)形

铸件、焊接件

轧制棒材、锻件、板材

各种形态

各种形态

各种形态

缺陷种类

冷疤、气孔、熔融不良、裂纹

鳞状缺陷、裂纹

熔融不良、气孔、裂纹

注:表中以外的其他缺陷种类,其渗透时间和显像时间不受表4限制。JB/T9218—1999

各种方法的渗透剂

渗透时间

显像时间

5.3.2.3在进行乳化或清洗处理前,对被检物表面所附着的残余渗透剂要尽可能滴干。使用水基乳化剂时,应用水喷法排除多余的渗透剂;如无特殊规定,水压一般在14MPa左右。5.3.3乳化处理

5.3.3.1可采用浸渍、浇注、喷洒等方法将乳化剂施加于被检物表面,乳化必须均匀。5.3.3.2乳化时间取决于乳化剂和渗透剂的性能及被检物表面粗糙度。原则上用油基乳化剂的乳化时间在2min内,用水基乳化剂的乳化时间在5min内。5.3.4清洗处理和去除处理

5.3.4.1清洗处理和去除处理是为了去除附着在被检物表面的残余渗透剂;在处理过程中既要防止处理不足而造成对缺陷显示迹痕识别的困难,同时也要防止处理过度而使渗入缺陷中的渗透剂也被洗去。用荧光渗透剂时,可在紫外线照射下边观察处理程度边进行操作。5.3.4.2水洗型及后乳化型渗透剂均用水清洗。使用喷嘴时的水压,在没有特殊规定情况下应不大于34 MPa。

5.3.4.3溶剂去除型渗透剂用清洗剂去除。除了特别难于去除的场合外,一般都用蘸有清洗剂的布和纸擦拭。不得往复擦拭,不得将被检件浸于清洗剂中或过量地使用清洗剂。5.3.5干燥处理

5.3.5.1在使用湿式显像剂时,经5.3.6.2处理后,应使附着于被检物表面的显像剂迅速干燥。使用干式或快干式显像剂时,干燥处理应在显像处理前进行。被检物表面的干燥温度应控制在不大于52℃范围。5.3.5.2用清洗剂去除时,应自然干燥或用布或纸擦于,不得加热干燥。5.3.6显像处理

5.3.6.1用干式显像法时经5.3.5.1处理后,用适当方法将显像剂均匀地覆盖在整个被检物的表面上,并保持一定时间。

5.3.6.2用湿式显像剂时,被检物经清洗或清除处理后可直接浸入湿式显像剂中,也可将显像剂喷洒、涂刷到被检物上,然后迅速排除残余显像剂,再按5.3.5.1进行处理。5.3.6.3用快干式显像剂时,先要经过5.3.5.1处理,然后再喷洒或涂刷显像剂,但切不可将被检物浸于显像剂中。喷涂上显像剂后,应进行自然干燥或用低温空气喷吹干燥。5.3.6.4用湿式及快干式显像剂时,显像剂应喷涂得薄而均匀,以略能看出被检物表面为宜,不要在同一部位上反复涂敷。

JB/T9218—1999

5.3.6.5显像时间取决于显像剂的种类、预计的缺陷种类和大小以及被检物的温度等因素。一般在15~50℃范围内按表4所列的时间为宜。特殊显像剂的显像时间可不受表4所限,但在试验报告内必须加以说明。

5.3.7观察

5.3.7.1观察显示的迹痕应在显像剂施加后7~~30min内进行,如显示迹痕的大小不发生变化,则可超过上述时间。

5.3.7.2荧光渗透探伤时,观察前要有5min以上的时间使眼睛适应暗室,被检物表面上的标准荧光强度应大于501x(按GB/T5097测定)。着色渗透探伤时应在3501x以上的可见光下进行观察。5.3.7.3当出现显示迹痕时,必须确定此迹痕是真缺陷还是假缺陷显示。如无法确定,则应进行复验或对该部分进行放大观察,或用其他方法进行验证。5.3.8复验

在探伤过程中或探伤结束后,若发现下列情况必须重新将试件彻底清洗干净进行检验:a)探伤结束时,用对比试块(见JB/T9216—1990附录A)验证;b)发现灵敏度下降难以确定迹痕是真缺陷还是假缺陷显示时;c)供需双方有争议或认为有其他需要时;d)若难于按第8章规定对缺陷显示迹痕作等级分类时,必须通过复验或用供需双方同意的方法加以验证

5.3.9后处理

探伤结束后,为了防止残留的显像剂腐蚀被检物表面或影响其使用,必要时应清除显像剂。清除方法可用刷洗、喷气、喷水、用布或纸擦除等方法。6探伤剂

6.1探伤剂包括渗透剂、乳化剂、清洗剂、显像剂。6.2探伤剂必须具有良好性能。控制探伤剂的质量要求见JB/T9216。6.3在某些特殊要求的场合,例如对氯、氟含量及含硫量等需要加以限制时,可由供需双方协商。7对比试块

对比试块应符合JB/T9216附录A的要求。8缺陷显示迹痕的等级分类

8.1缺陷显示迹痕的种类

缺陷显示迹痕按其形状及集中程度可分为三种:a)线状缺陷显示迹痕其长度为宽度三倍以上的缺陷迹痕;b)圆状缺陷显示迹痕除了线状缺陷显示迹痕之外的其他缺陷,均为圆状缺陷显示迹痕;c)分散状缺陷显示迹痕在一定区域内存在几个缺陷显示迹痕。8.2缺陷显示迹痕的等级分类

8.2.1线状和圆状缺陷显示迹痕的等级分类根据其长度按表5进行。8.2.2分散状缺陷显示迹痕的等级分类根据表6所列数值进行,在2500mm2矩形面积内(矩形最大边长为150mm)长度超过1mm缺陷显示迹痕的总和。1052

表 5 线状和圆状缺陷显示迹痕的等级分类 mm等级分类

缺陷显示迹痕的长度

JB/T 9218--1999

表 6分散状缺陷显示迹痕的等级分类等级分类

缺陷显示迹痕的长度总和

≥128

8.2.3当有两个或两个以上缺陷显示迹痕大致在同一条连线上、同时间距又小于2mm时,则应看作是一个连续的线状缺陷显示迹痕(包括迹痕长度和间距)。当缺陷显示迹痕中最短的迹痕长度小于2mm而间距又大于显示迹痕时,则可看作单独的缺陷显示迹痕;间距小于显示迹痕时,则可看作密集型的缺陷显示迹痕(参照8.2.2,按表6评定缺陷显示迹痕的长度总和等级)。8.2.4如有必要,可根据供需双方协商决定采用其他等级标准。9探伤结果的标识与记录

9.1缺陷显示

缺陷显示迹痕可根据需要分别用照相、示意图或描绘等方法记录。9.2被检物表面

探伤后的被检物表面如需特别标明时,应使这些记号永远保留。9.2.1大批量探伤时,对每一个合格品应用印记或腐蚀法以P符号标识。在上述方法有困难时,可用颜色标上P符号。用P符号标识有困难时可用标色记号法。在被检物表面上无法制造标记时,可采用其他方法标记。

9.2.2抽样探伤时,对成批合格产品按9.2.1方法用P符号或标色记号法标识。9.2.3在有缺陷的被检物上用涂料或粉笔等标出缺陷位置。9.3探伤记录

探伤记录应按试验报告要求记录,试验报告格式内容如下(见表7)。1053

JB/T 9218—1999

委托单位:

工件名称及编号:

检验目的:

被检区域:

渗透探伤试验报告

探伤环境气温(15℃以下或50℃以上必须记录):渗透剂温度(15℃以下或50℃以上必须记录):试件形状和尺寸、材质、表面状态:探伤方法的种类:

渗透剂、乳化剂、清洗剂、显像剂的名称:操作方法:

探伤前处理方法;

b)渗透剂施加方法;

乳化剂施加方法;

清洗方法或去除方法;

干燥方法;

f)显像剂施加方法。

操作条件:

a)渗透时间;

b)乳化时间;此内容来自标准下载网

清洗水的水压;

于燥温度及时间;

e)显像时间及观察时间。

探伤结果:

a)有无缺陷;

b)按照9.1指出缺陷显示迹痕的位置与形状,并附草图或照相;c)按照第8章记录缺陷显示迹痕的等级分类。探伤人员姓名、技术资格、探伤日期1054

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

渗透探伤方法

批准部门:国家机械工业局

批准日期:1999-06-28

实施日期:2000-01-01

JB/T 9218--1999

代替ZBJ04005--1987

本标准规定了检验表面开口缺陷的渗透探伤方法及缺陷显示痕迹的等级分类。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T5097—1985黑光源的间接评定GB/T12604.3—1990无损检测术语渗透检测JB/T9216--1990控制渗透探伤材料质量的方法3般事项

3.1探伤前应预先考虑到被检物表面上可能出现的缺陷种类及大小、被检物的用途、表面粗糙度、数量和尺寸以及探伤剂的性质,然后选择适当的方法及确定操作细则。3.2本标准中的等级分类适用于最终加工面上缺陷的显示痕迹。合格等级应事先由供需双方协商确定。

3.3从事探伤或缺陷等级评定的人员,必须持有国家有关主管部门颁发的并与其工作相适应的无损检测人员技术资格证书。

3.4渗透探伤剂应配套使用,不同型号的渗透探伤剂不能混用。4术语定义

本标准采用下列定义。

4.1渗透时间

施加渗透剂到开始乳化处理或清洗处理之间的时间,包括排液所需的时间。4.2乳化处理将乳化剂施加到被检物表面的操作。4.3乳化时间从施加乳化剂到开始清洗处理的时间。4.4去除处理擦去附着在被检物表面的溶剂去除型渗透剂的操作。4.5显像时间在干式显像法中,指施加显像剂到开始观察的时间;在湿式显像法中,指从显像剂于燥到开始观察的时间。

4.6缺陷显示迹痕渗人缺陷中的渗透剂在被检物表面析出时呈现的迹痕。4.7假缺陷显示不是由于缺陷所造成的显示迹痕。4.8其他术语定义参见GB/T12604.3。5探伤方法

5.1探伤方法的分类

根据渗透剂种类和显像剂种类的不同,渗透探伤方法按表1和表2分类,表1按渗透剂种类分类的渗透探伤方法方法名称

荧光渗透

着色渗透

渗透剂种类

用水洗型荧光渗透剂

用后乳化型荧光渗透剂

用溶剂去除型荧光渗透剂

用水洗型着色渗透剂

用后乳化型着色渗透剂

用溶剂去除型着色渗透剂

注;用于后乳化型荧光渗透剂的乳化剂有油基和水基两种。表 2按显像方法分类的渗透探伤方法方法名称

干式显像法

湿式显像剂

无显像剂显像法

5.2探伤步骤

显像剂种类

用干式显像剂

用湿式显像法

用快干式显像剂

不用显像剂

按照表1、表2中各方法的组合使用,其探伤步骤见表3的顺序。5.3探伤操作

JB/T 9218--1999

方法代号

方法代号

5.3.1前处理

5.3.1.1向被检物表面施加渗透剂前,必须彻底清除妨碍渗透剂渗人缺陷的油脂、涂料、铁锈、氧化皮及污物等附着物以及残留在缺陷中的油脂及水分。5.3.1.2根据附着物的种类、污染程度以及被检物材质的不同,可分别采用溶剂清洗、蒸汽清洗、涂膜剥离、碱洗和酸洗等方法进行清除处理。不允许采用喷砂、喷丸等可能堵塞缺陷开口的方法。5.3.1.3对被检物表面进行局部探伤时,准备工作范围应从探伤部位四周向外扩展25mm。5.3.1.4准备工作后,必须使被检物表面上预清洗过程中残留的溶剂、清洗剂和水分等充分干燥。5.3.1.5必须根据JB/T9216确认探伤剂符合要求。5.3.2渗透处理

5.3.2.1渗透处理可根据被检物的数量、尺寸、形状以及渗透剂的种类选用浸渍、喷洒和涂刷等方法,并在规定的时间内保持渗透剂将探伤部位的表面全部润湿。5.3.2.2渗透时间取决于渗透剂的种类、被检物的材质、预测缺陷的种类及大小,以及被检物和渗透剂的温度,一般在15~~~50℃范围内以表4所列时间为基准。在3~15℃的范围内应根据温度适当增加渗透时间;超过50℃或低于3℃时,则应根据渗透剂的种类和被检物的温度等另行考虑决定。某些特殊渗透剂的渗透时间可不受表4所限,但在试验报告内必须加以说明。1049

JB/T9218—1999

铝、镁、钢铁、黄铜、青铜、钛、耐热合金

带硬质合金刀片的工具

表 4渗时间和显像时间(指最少时间)形

铸件、焊接件

轧制棒材、锻件、板材

各种形态

各种形态

各种形态

缺陷种类

冷疤、气孔、熔融不良、裂纹

鳞状缺陷、裂纹

熔融不良、气孔、裂纹

注:表中以外的其他缺陷种类,其渗透时间和显像时间不受表4限制。JB/T9218—1999

各种方法的渗透剂

渗透时间

显像时间

5.3.2.3在进行乳化或清洗处理前,对被检物表面所附着的残余渗透剂要尽可能滴干。使用水基乳化剂时,应用水喷法排除多余的渗透剂;如无特殊规定,水压一般在14MPa左右。5.3.3乳化处理

5.3.3.1可采用浸渍、浇注、喷洒等方法将乳化剂施加于被检物表面,乳化必须均匀。5.3.3.2乳化时间取决于乳化剂和渗透剂的性能及被检物表面粗糙度。原则上用油基乳化剂的乳化时间在2min内,用水基乳化剂的乳化时间在5min内。5.3.4清洗处理和去除处理

5.3.4.1清洗处理和去除处理是为了去除附着在被检物表面的残余渗透剂;在处理过程中既要防止处理不足而造成对缺陷显示迹痕识别的困难,同时也要防止处理过度而使渗入缺陷中的渗透剂也被洗去。用荧光渗透剂时,可在紫外线照射下边观察处理程度边进行操作。5.3.4.2水洗型及后乳化型渗透剂均用水清洗。使用喷嘴时的水压,在没有特殊规定情况下应不大于34 MPa。

5.3.4.3溶剂去除型渗透剂用清洗剂去除。除了特别难于去除的场合外,一般都用蘸有清洗剂的布和纸擦拭。不得往复擦拭,不得将被检件浸于清洗剂中或过量地使用清洗剂。5.3.5干燥处理

5.3.5.1在使用湿式显像剂时,经5.3.6.2处理后,应使附着于被检物表面的显像剂迅速干燥。使用干式或快干式显像剂时,干燥处理应在显像处理前进行。被检物表面的干燥温度应控制在不大于52℃范围。5.3.5.2用清洗剂去除时,应自然干燥或用布或纸擦于,不得加热干燥。5.3.6显像处理

5.3.6.1用干式显像法时经5.3.5.1处理后,用适当方法将显像剂均匀地覆盖在整个被检物的表面上,并保持一定时间。

5.3.6.2用湿式显像剂时,被检物经清洗或清除处理后可直接浸入湿式显像剂中,也可将显像剂喷洒、涂刷到被检物上,然后迅速排除残余显像剂,再按5.3.5.1进行处理。5.3.6.3用快干式显像剂时,先要经过5.3.5.1处理,然后再喷洒或涂刷显像剂,但切不可将被检物浸于显像剂中。喷涂上显像剂后,应进行自然干燥或用低温空气喷吹干燥。5.3.6.4用湿式及快干式显像剂时,显像剂应喷涂得薄而均匀,以略能看出被检物表面为宜,不要在同一部位上反复涂敷。

JB/T9218—1999

5.3.6.5显像时间取决于显像剂的种类、预计的缺陷种类和大小以及被检物的温度等因素。一般在15~50℃范围内按表4所列的时间为宜。特殊显像剂的显像时间可不受表4所限,但在试验报告内必须加以说明。

5.3.7观察

5.3.7.1观察显示的迹痕应在显像剂施加后7~~30min内进行,如显示迹痕的大小不发生变化,则可超过上述时间。

5.3.7.2荧光渗透探伤时,观察前要有5min以上的时间使眼睛适应暗室,被检物表面上的标准荧光强度应大于501x(按GB/T5097测定)。着色渗透探伤时应在3501x以上的可见光下进行观察。5.3.7.3当出现显示迹痕时,必须确定此迹痕是真缺陷还是假缺陷显示。如无法确定,则应进行复验或对该部分进行放大观察,或用其他方法进行验证。5.3.8复验

在探伤过程中或探伤结束后,若发现下列情况必须重新将试件彻底清洗干净进行检验:a)探伤结束时,用对比试块(见JB/T9216—1990附录A)验证;b)发现灵敏度下降难以确定迹痕是真缺陷还是假缺陷显示时;c)供需双方有争议或认为有其他需要时;d)若难于按第8章规定对缺陷显示迹痕作等级分类时,必须通过复验或用供需双方同意的方法加以验证

5.3.9后处理

探伤结束后,为了防止残留的显像剂腐蚀被检物表面或影响其使用,必要时应清除显像剂。清除方法可用刷洗、喷气、喷水、用布或纸擦除等方法。6探伤剂

6.1探伤剂包括渗透剂、乳化剂、清洗剂、显像剂。6.2探伤剂必须具有良好性能。控制探伤剂的质量要求见JB/T9216。6.3在某些特殊要求的场合,例如对氯、氟含量及含硫量等需要加以限制时,可由供需双方协商。7对比试块

对比试块应符合JB/T9216附录A的要求。8缺陷显示迹痕的等级分类

8.1缺陷显示迹痕的种类

缺陷显示迹痕按其形状及集中程度可分为三种:a)线状缺陷显示迹痕其长度为宽度三倍以上的缺陷迹痕;b)圆状缺陷显示迹痕除了线状缺陷显示迹痕之外的其他缺陷,均为圆状缺陷显示迹痕;c)分散状缺陷显示迹痕在一定区域内存在几个缺陷显示迹痕。8.2缺陷显示迹痕的等级分类

8.2.1线状和圆状缺陷显示迹痕的等级分类根据其长度按表5进行。8.2.2分散状缺陷显示迹痕的等级分类根据表6所列数值进行,在2500mm2矩形面积内(矩形最大边长为150mm)长度超过1mm缺陷显示迹痕的总和。1052

表 5 线状和圆状缺陷显示迹痕的等级分类 mm等级分类

缺陷显示迹痕的长度

JB/T 9218--1999

表 6分散状缺陷显示迹痕的等级分类等级分类

缺陷显示迹痕的长度总和

≥128

8.2.3当有两个或两个以上缺陷显示迹痕大致在同一条连线上、同时间距又小于2mm时,则应看作是一个连续的线状缺陷显示迹痕(包括迹痕长度和间距)。当缺陷显示迹痕中最短的迹痕长度小于2mm而间距又大于显示迹痕时,则可看作单独的缺陷显示迹痕;间距小于显示迹痕时,则可看作密集型的缺陷显示迹痕(参照8.2.2,按表6评定缺陷显示迹痕的长度总和等级)。8.2.4如有必要,可根据供需双方协商决定采用其他等级标准。9探伤结果的标识与记录

9.1缺陷显示

缺陷显示迹痕可根据需要分别用照相、示意图或描绘等方法记录。9.2被检物表面

探伤后的被检物表面如需特别标明时,应使这些记号永远保留。9.2.1大批量探伤时,对每一个合格品应用印记或腐蚀法以P符号标识。在上述方法有困难时,可用颜色标上P符号。用P符号标识有困难时可用标色记号法。在被检物表面上无法制造标记时,可采用其他方法标记。

9.2.2抽样探伤时,对成批合格产品按9.2.1方法用P符号或标色记号法标识。9.2.3在有缺陷的被检物上用涂料或粉笔等标出缺陷位置。9.3探伤记录

探伤记录应按试验报告要求记录,试验报告格式内容如下(见表7)。1053

JB/T 9218—1999

委托单位:

工件名称及编号:

检验目的:

被检区域:

渗透探伤试验报告

探伤环境气温(15℃以下或50℃以上必须记录):渗透剂温度(15℃以下或50℃以上必须记录):试件形状和尺寸、材质、表面状态:探伤方法的种类:

渗透剂、乳化剂、清洗剂、显像剂的名称:操作方法:

探伤前处理方法;

b)渗透剂施加方法;

乳化剂施加方法;

清洗方法或去除方法;

干燥方法;

f)显像剂施加方法。

操作条件:

a)渗透时间;

b)乳化时间;此内容来自标准下载网

清洗水的水压;

于燥温度及时间;

e)显像时间及观察时间。

探伤结果:

a)有无缺陷;

b)按照9.1指出缺陷显示迹痕的位置与形状,并附草图或照相;c)按照第8章记录缺陷显示迹痕的等级分类。探伤人员姓名、技术资格、探伤日期1054

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。