JB/T 2391-1994

基本信息

标准号: JB/T 2391-1994

中文名称:0.5~10t平衡重式叉车 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for 0.5-10t counterbalanced forklifts

标准状态:已作废

发布日期:1994-07-18

实施日期:1995-07-01

作废日期:2008-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:156163

标准分类号

中标分类号:机械>>通用机械与设备>>J83仓储设备、装卸机械

关联标准

出版信息

页数:7页

标准价格:12.0 元

相关单位信息

发布部门:北京起重运输机械研究所

标准简介

本标准代替JB 2391-85。 本标准规定了额定起重量为0.5~10t平衡重式叉车的技术要求。 本标准适用于额定起重量为0.5~10t内燃平衡重式叉车和0.5~4t蓄电池平衡重式叉车。 JB/T 2391-1994 0.5~10t平衡重式叉车 技术条件 JB/T2391-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 2391-94

0.5~10 t平衡重式叉车

1994-07-18发布

中华人民共和国机械工业部

技术条件

1995-07-01实施

中华人民共和国机械行业标准

技术条件

0.5~~10t平衡董式叉车

主题内容与适用范围

本标准规定了额定起重量为0.5~10.t平衡重式叉车的技术要求。JB/T 2391-94

代替JB2391-85

本标准适用于额定起重量为0.5~10t内燃平衡重式叉车和0.5~4t蓄电池平衡重式叉车(以下简称叉车)。

2引用标准

GB3846

GB4785

GB5143

GB 5182

GB9286

GB10827

GB/T 13306

JB2390

JB/T 3300

3技术要求

3.1基本要求

柴油车自由加速烟度测量法

汽车及挂车外部照明和信号装置的数量位置和光色高起升车辆护顶架技术要求和试验方法叉车货叉的技术要求和试验

色漆和清漆漆膜的划格试验

机动工业车辆安全规范

平衡重式叉车基本参数

平衡重式叉车整机试验方法

叉车的基本参数应符合JB2390和本标准的规定,并按照经规定程序批准的图样和技术文件制本标准所采用的试验方法按JB/T3300的规定执行。3. 1. 2

3.1.3叉车护顶架应符合GB5143的规定。3.1.4叉车稳定性必须符表1的规定。表1

稳定性项目

纵向堆垛稳定性

纵向运行稳定性

横向堆垛稳定性www.bzxz.net

横向运行稳定性

注:u为叉车无载最大运行速度.km/h。平

额定起重量<5t

(15+1.4)%最大50%

3.1.5叉车上各配套件应符合相关标准的规定,并附有产品合格证。斜

额定起重量5~~10t

(15+1.4v)%最大40%

3.1.6发动机的功率应采用1h标定功率。汽油发动机应装有限速装置,机械工业部1994-07-18批准

1995-07-01实施

JB/T 2391 -94

3.1.7蓄电池叉车行走用电机采用S.60min工作制,起升用电机采用S215min工作制,转向用电机采用S.30min工作制。电机的绝缘等级均不低于F级。3.1.8传动系不得有异常噪声,变速器不允许有自动脱挡、串挡、滞排现象。动力换挡应平稳无冲击。对新开发的产品,机械传动换挡应有同步器.液力传动叉车应具有微动性能。3.1.9叉车用制动器的性能必须符合GB10827的有关规定。3.1.10在标准载荷状态下叉车门架(或货叉)向前倾斜速度最大值不超过12°/s。3.1.11货叉自然下滑量和门架倾角的自然变化量:对二级门架货叉自然下滑量不大于40mm:门架(或货叉)倾角的自然变化量不大于1°。3.1.12对开式轮辋上装有充气轮胎时,结构上必须保证车轮从车上拆下后,方能松动轮辋螺栓。3.1.13电气系统应保证良好的绝缘,控制部分应灵敏可靠,根据使用场所要求,叉车信号和照明装置应符合GB10827并应参照GB4785的有关规定。3.1.14叉车外露表面应光洁、美观。油漆应均匀,不应有裂纹、起皮、堆积及起泡等缺陷。按GB9286的规定进行试验,漆膜的附着力应不低于2级质量要求。3.1.15新产品及转厂产品在鉴定前必须通过工业性试验及强化试验。工业性试验时间为1000h。对内燃叉车强化试验时间为400h(额定起重量5t以下的叉车,每小时至少循环20圈,额定起重量5t及5t以上的叉车,每小时至少循环15圈);对蓄电池叉车强化试验时间为200h(运行速度大于11km/h的叉车.每小时至少循环52圈,运行速度在7~11km/h的叉车,每小时至少循环45圈,运行速度小于7km/h的叉车,每小时至少循环35圈)。强化试验报告一般应经标准化技术归口单位确认。3.1.16更新产品鉴定前的试验项目按有关规定执行.对更新产品的试验项目按更新的部件对产品产生的影响做相应的试验。

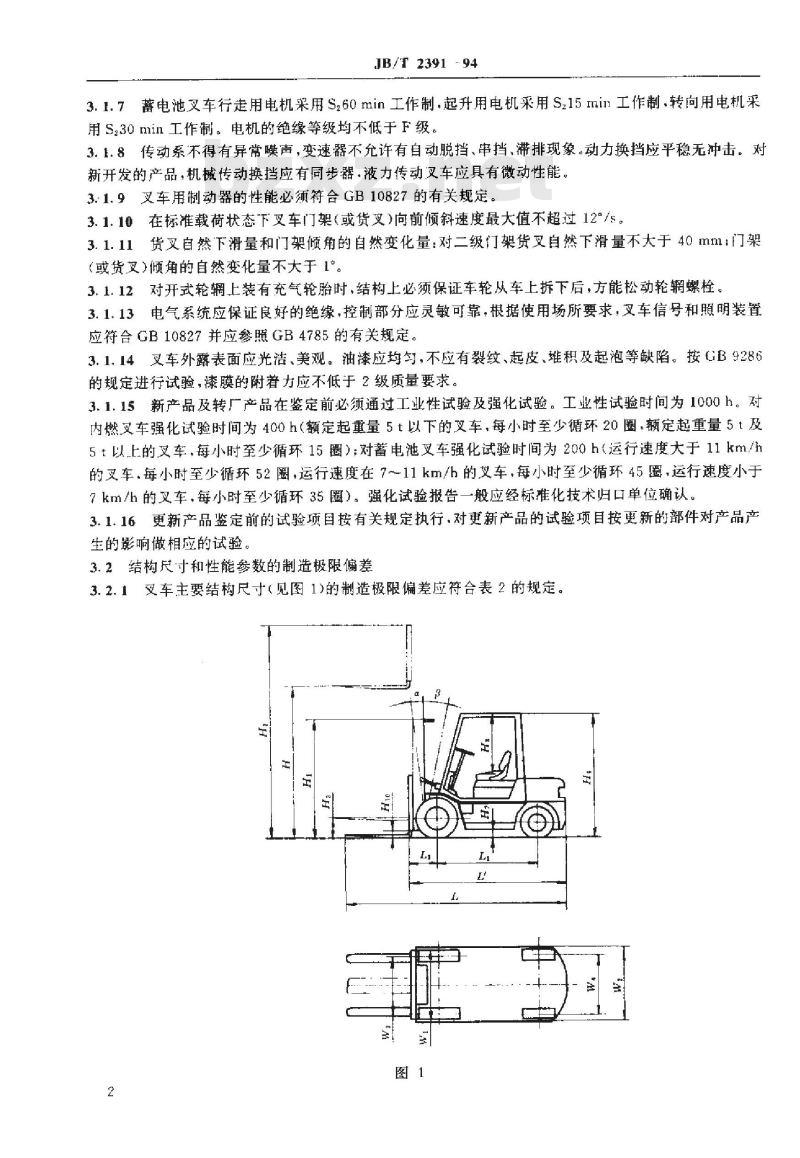

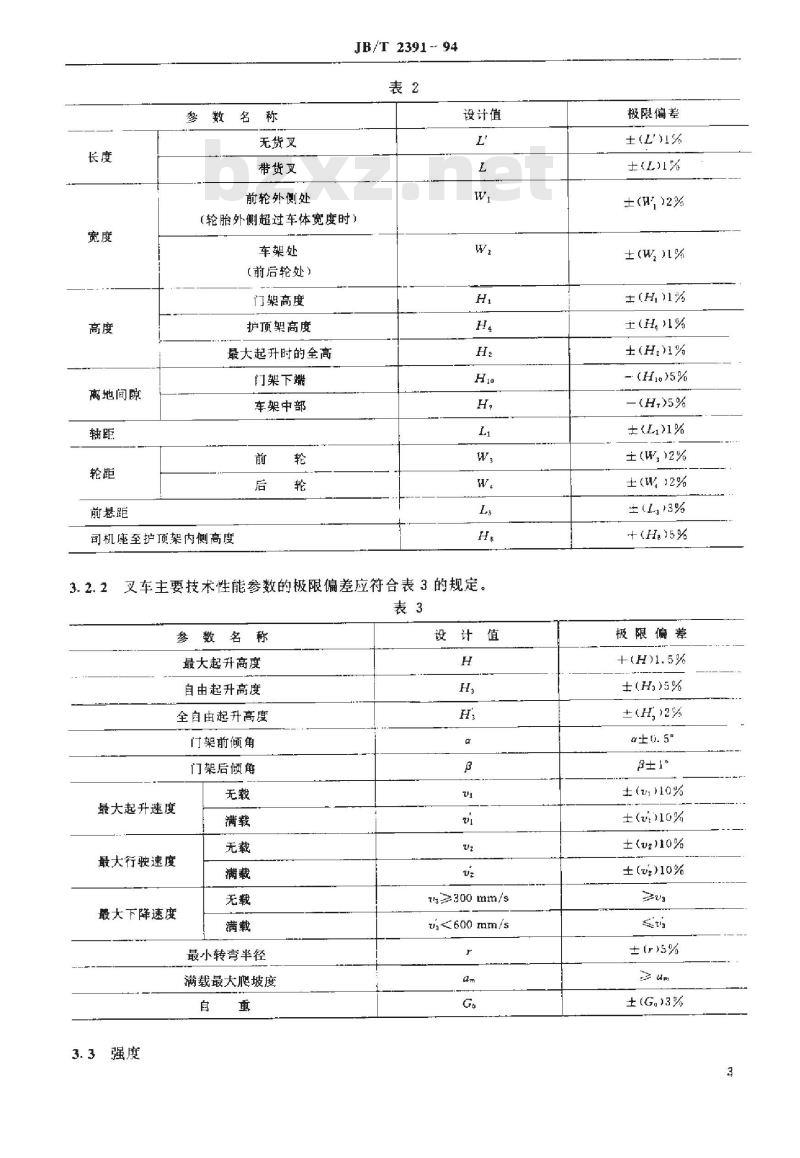

3.2结构尺寸和性能参数的制造极限偏差3.2.1叉车主要结构尺寸(见图1)的制造极限偏差应符合表2的规定。图1

离地间隙

前悬距

无货叉

带货叉

前轮外侧处

JB/T 2391 -- 94

设计值

(轮胎外侧超过车体宽度时)

车架处

(前后轮处)

门架高度

护顶架高度

最大起升时的全高

门架下端

车架中部

司机座至护顶架内侧高度

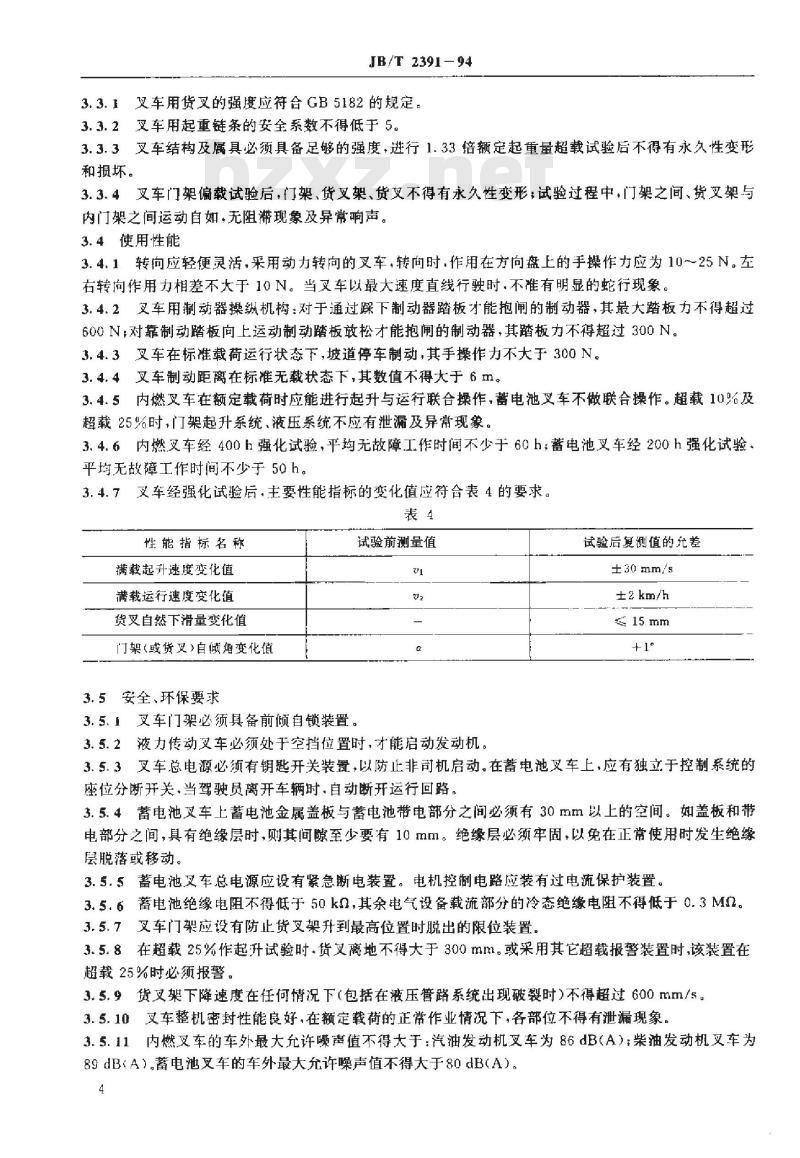

3.2.2叉车主要技术性能参数的极限偏差应符合表3的规定,表3

参数名称

最大起升高度

自由起升高度

全自由起升高度

门架前倾角

门架后倾角

最大起升速度

最大行驶速度

最大下降速度

3.3强度

最小转弯半径

满载最大爬坡度

设计值

us≥300 mm/s

ua600 mm/s

极限偏差

±(H2%

士(w%

士(H%

主(H%

(H135%

±(Li>1%

±(W,)2%

主(w)2%

生(L13%

+(H)5%

极限偏募

士(H)5%

±(H,>2%

#±1°

土()10%

土(u10%

±()10%

±()10%

±(r5%

±(G3%

JB/T 2391-94

3.3.1叉车用货叉的强度应符合GB5182的规定。3.3.2叉车用起重链条的安全系数不得低于5。3.3.3叉车结构及属具必须具备足够的强度,进行1.33倍额定起重量超载试验后不得有永久性变形和损坏。

3.3.4叉车门架偏载试验后,门架、货叉架、货叉不得有永久性变形:试验过程中,门架之间、货叉架与内门架之间运动自如,无阻滞现象及异常响声。3.4使用性能

3.4.1转应轻便灵活,采用动力转向的叉车,转向时.作用在方向盘上的手操作力应为10~25N。左右转向作用力相差不大于10N。当叉车以最大速度直线行驶时,不准有明显的蛇行现象。3.4.2叉车用制动器操纵机梅:对于通过踩下制动器踏板才能抱闸的制动器,其最大踏板力不得超过600N;对靠制动踏板向上运动制动踏板放松才能抱闸的制动器,其踏板力不得超过300N。3.4.3叉车在标准载荷运行状态下,坡道停车制动,其手操作力不大于300N。3.4.4叉车制动距离在标准无载状态下,其数值不得大于6m。3.4.5内燃叉车在额定载荷时应能进行起升与运行联合操作,蓄电池叉车不做联合操作。超载10%及超载25%时,门架起升系统、液压系统不应有泄漏及异常现象。3.4.6内燃叉车经400h强化试验,平哟无故障工作时间不少于60h,蓄电池叉车经200h强化试验,平均无故障工作时间不少于50h。3.4.7叉车经强化试验后,主要性能指标的变化值应符合表4的要求。表4

性能指标名称

满载起升速度变化值

满载运行速度变化值

货叉自然下滑量变化值

门架或货叉》自角变化值

3.5安全环保要求

试验前测量值

3.5.1叉车门架必须具备前倾自锁装置。3.5.2液力传动叉车必须处于空挡位置时,才能启动发动机。试验后复测值的允差

±30mm/s

±2km/h

3.5.3叉车总电源必须有钥匙开关装置,以防止非司机启动。在蓄电池叉车上,应有独立于控制系统的座位分断开关,当驾驶员离开车辆时,自动断开运行回路。3.5.4蓄电池叉车上蓄电池金属盖板与蓄电池带电部分之间必须有30mm以上的空间。如盖板和带电部分之间,具有绝缘层时,则其间隙至少要有10mm。绝缘层必须牢固,以免在正常使用时发生绝缘层脱落或移动。

3.5.5蓄电池叉车总电源应设有紧急断电装置。电机控制电路应装有过电流保护装置。3.5.6蓄电池绝缘电阻不得低于50kn,其余电气设备载流部分的冷态绝缘电阻不得低于0.3M2。3.5.7叉车门架应设有防止货叉架升到最高位置时脱出的限位装置。3.5.8在超载25%作起升试验时,货叉离地不得大于300mm。或采用其它超载报警装置时,该装置在超载25%时必须报警。

3.5.9货叉架下降速度在任何情况下(包括在液压管路系统出现破裂时)不得超过600mm/5。3.5.10叉车整机密封性能良好,在额定载荷的正常作业情况下,各部位不得有泄漏现象。3.5.11内燃叉车的车外最大允许噪声值不得大于:汽油发动机叉车为86dB(A);柴油发动机叉车为89dBA),蓄电池叉车的车外最大允许噪声值不得大于80dB(A)。4

JB/T2391-94

3.5.12柴油机叉车烟度值应不大于5波许。其测量方法按GB3846的规定进行。4标志、运输

4.1在叉车的明显而又不易碰坏处固定产品标牌。标牌的尺寸及技术要求应符合GB/T13306及GB10827的规定、

4.2在司机醒目处,固定如图2所示的载荷曲线”标牌,标牌规格尺寸应符合GB/T13306的规定。载荷中心距

4.3在门架外侧应标有安全标志。4.4叉车应有明显起吊位置,

4.5在叉车车架的明显位置应有钢字顺序号标记。4.6发货前制造厂应做到:

对所有随机附件和工具应有防锈或其它防护措施;对叉车所有外露的未喷漆件表面涂防锈油(进排气歧管及其连接管除外);必须加铅封的液压元件,在铅封前须经检查人员批准;对所有润滑部分应注入足够的润滑油脂:叉车上所有有相对运动的零部件必须作相应的固定。4.7叉车出厂应附带下列文件:

使用维护说明书:

产品合格证书:

易损件目录;

装箱单;

随车工具清单。

质量保证期

在用户遵守产品的安装和使用规则条件下,产品自交付用户之日起6个月内.产品确因制造质量不良而不能正常工作时,制造厂应无偿为用户修理或更换。附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由北京起重运输机械研究所负责起草。本标雅主要起草人黄国贤、陈星。5

中华人民共

机械行业标准

0.5~10 t平衡重式叉车

JB/T 2391—94

技术条件

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京8144信箱邮编100081)

版权专有不得翻印

开本880×12301/16印张1/2字数10.0001995年1月第一次印刷

1995年1月第一版

印数00,001-500定价3.00元

编号94-012

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 2391-94

0.5~10 t平衡重式叉车

1994-07-18发布

中华人民共和国机械工业部

技术条件

1995-07-01实施

中华人民共和国机械行业标准

技术条件

0.5~~10t平衡董式叉车

主题内容与适用范围

本标准规定了额定起重量为0.5~10.t平衡重式叉车的技术要求。JB/T 2391-94

代替JB2391-85

本标准适用于额定起重量为0.5~10t内燃平衡重式叉车和0.5~4t蓄电池平衡重式叉车(以下简称叉车)。

2引用标准

GB3846

GB4785

GB5143

GB 5182

GB9286

GB10827

GB/T 13306

JB2390

JB/T 3300

3技术要求

3.1基本要求

柴油车自由加速烟度测量法

汽车及挂车外部照明和信号装置的数量位置和光色高起升车辆护顶架技术要求和试验方法叉车货叉的技术要求和试验

色漆和清漆漆膜的划格试验

机动工业车辆安全规范

平衡重式叉车基本参数

平衡重式叉车整机试验方法

叉车的基本参数应符合JB2390和本标准的规定,并按照经规定程序批准的图样和技术文件制本标准所采用的试验方法按JB/T3300的规定执行。3. 1. 2

3.1.3叉车护顶架应符合GB5143的规定。3.1.4叉车稳定性必须符表1的规定。表1

稳定性项目

纵向堆垛稳定性

纵向运行稳定性

横向堆垛稳定性www.bzxz.net

横向运行稳定性

注:u为叉车无载最大运行速度.km/h。平

额定起重量<5t

(15+1.4)%最大50%

3.1.5叉车上各配套件应符合相关标准的规定,并附有产品合格证。斜

额定起重量5~~10t

(15+1.4v)%最大40%

3.1.6发动机的功率应采用1h标定功率。汽油发动机应装有限速装置,机械工业部1994-07-18批准

1995-07-01实施

JB/T 2391 -94

3.1.7蓄电池叉车行走用电机采用S.60min工作制,起升用电机采用S215min工作制,转向用电机采用S.30min工作制。电机的绝缘等级均不低于F级。3.1.8传动系不得有异常噪声,变速器不允许有自动脱挡、串挡、滞排现象。动力换挡应平稳无冲击。对新开发的产品,机械传动换挡应有同步器.液力传动叉车应具有微动性能。3.1.9叉车用制动器的性能必须符合GB10827的有关规定。3.1.10在标准载荷状态下叉车门架(或货叉)向前倾斜速度最大值不超过12°/s。3.1.11货叉自然下滑量和门架倾角的自然变化量:对二级门架货叉自然下滑量不大于40mm:门架(或货叉)倾角的自然变化量不大于1°。3.1.12对开式轮辋上装有充气轮胎时,结构上必须保证车轮从车上拆下后,方能松动轮辋螺栓。3.1.13电气系统应保证良好的绝缘,控制部分应灵敏可靠,根据使用场所要求,叉车信号和照明装置应符合GB10827并应参照GB4785的有关规定。3.1.14叉车外露表面应光洁、美观。油漆应均匀,不应有裂纹、起皮、堆积及起泡等缺陷。按GB9286的规定进行试验,漆膜的附着力应不低于2级质量要求。3.1.15新产品及转厂产品在鉴定前必须通过工业性试验及强化试验。工业性试验时间为1000h。对内燃叉车强化试验时间为400h(额定起重量5t以下的叉车,每小时至少循环20圈,额定起重量5t及5t以上的叉车,每小时至少循环15圈);对蓄电池叉车强化试验时间为200h(运行速度大于11km/h的叉车.每小时至少循环52圈,运行速度在7~11km/h的叉车,每小时至少循环45圈,运行速度小于7km/h的叉车,每小时至少循环35圈)。强化试验报告一般应经标准化技术归口单位确认。3.1.16更新产品鉴定前的试验项目按有关规定执行.对更新产品的试验项目按更新的部件对产品产生的影响做相应的试验。

3.2结构尺寸和性能参数的制造极限偏差3.2.1叉车主要结构尺寸(见图1)的制造极限偏差应符合表2的规定。图1

离地间隙

前悬距

无货叉

带货叉

前轮外侧处

JB/T 2391 -- 94

设计值

(轮胎外侧超过车体宽度时)

车架处

(前后轮处)

门架高度

护顶架高度

最大起升时的全高

门架下端

车架中部

司机座至护顶架内侧高度

3.2.2叉车主要技术性能参数的极限偏差应符合表3的规定,表3

参数名称

最大起升高度

自由起升高度

全自由起升高度

门架前倾角

门架后倾角

最大起升速度

最大行驶速度

最大下降速度

3.3强度

最小转弯半径

满载最大爬坡度

设计值

us≥300 mm/s

ua600 mm/s

极限偏差

±(H2%

士(w%

士(H%

主(H%

(H135%

±(Li>1%

±(W,)2%

主(w)2%

生(L13%

+(H)5%

极限偏募

士(H)5%

±(H,>2%

#±1°

土()10%

土(u10%

±()10%

±()10%

±(r5%

±(G3%

JB/T 2391-94

3.3.1叉车用货叉的强度应符合GB5182的规定。3.3.2叉车用起重链条的安全系数不得低于5。3.3.3叉车结构及属具必须具备足够的强度,进行1.33倍额定起重量超载试验后不得有永久性变形和损坏。

3.3.4叉车门架偏载试验后,门架、货叉架、货叉不得有永久性变形:试验过程中,门架之间、货叉架与内门架之间运动自如,无阻滞现象及异常响声。3.4使用性能

3.4.1转应轻便灵活,采用动力转向的叉车,转向时.作用在方向盘上的手操作力应为10~25N。左右转向作用力相差不大于10N。当叉车以最大速度直线行驶时,不准有明显的蛇行现象。3.4.2叉车用制动器操纵机梅:对于通过踩下制动器踏板才能抱闸的制动器,其最大踏板力不得超过600N;对靠制动踏板向上运动制动踏板放松才能抱闸的制动器,其踏板力不得超过300N。3.4.3叉车在标准载荷运行状态下,坡道停车制动,其手操作力不大于300N。3.4.4叉车制动距离在标准无载状态下,其数值不得大于6m。3.4.5内燃叉车在额定载荷时应能进行起升与运行联合操作,蓄电池叉车不做联合操作。超载10%及超载25%时,门架起升系统、液压系统不应有泄漏及异常现象。3.4.6内燃叉车经400h强化试验,平哟无故障工作时间不少于60h,蓄电池叉车经200h强化试验,平均无故障工作时间不少于50h。3.4.7叉车经强化试验后,主要性能指标的变化值应符合表4的要求。表4

性能指标名称

满载起升速度变化值

满载运行速度变化值

货叉自然下滑量变化值

门架或货叉》自角变化值

3.5安全环保要求

试验前测量值

3.5.1叉车门架必须具备前倾自锁装置。3.5.2液力传动叉车必须处于空挡位置时,才能启动发动机。试验后复测值的允差

±30mm/s

±2km/h

3.5.3叉车总电源必须有钥匙开关装置,以防止非司机启动。在蓄电池叉车上,应有独立于控制系统的座位分断开关,当驾驶员离开车辆时,自动断开运行回路。3.5.4蓄电池叉车上蓄电池金属盖板与蓄电池带电部分之间必须有30mm以上的空间。如盖板和带电部分之间,具有绝缘层时,则其间隙至少要有10mm。绝缘层必须牢固,以免在正常使用时发生绝缘层脱落或移动。

3.5.5蓄电池叉车总电源应设有紧急断电装置。电机控制电路应装有过电流保护装置。3.5.6蓄电池绝缘电阻不得低于50kn,其余电气设备载流部分的冷态绝缘电阻不得低于0.3M2。3.5.7叉车门架应设有防止货叉架升到最高位置时脱出的限位装置。3.5.8在超载25%作起升试验时,货叉离地不得大于300mm。或采用其它超载报警装置时,该装置在超载25%时必须报警。

3.5.9货叉架下降速度在任何情况下(包括在液压管路系统出现破裂时)不得超过600mm/5。3.5.10叉车整机密封性能良好,在额定载荷的正常作业情况下,各部位不得有泄漏现象。3.5.11内燃叉车的车外最大允许噪声值不得大于:汽油发动机叉车为86dB(A);柴油发动机叉车为89dBA),蓄电池叉车的车外最大允许噪声值不得大于80dB(A)。4

JB/T2391-94

3.5.12柴油机叉车烟度值应不大于5波许。其测量方法按GB3846的规定进行。4标志、运输

4.1在叉车的明显而又不易碰坏处固定产品标牌。标牌的尺寸及技术要求应符合GB/T13306及GB10827的规定、

4.2在司机醒目处,固定如图2所示的载荷曲线”标牌,标牌规格尺寸应符合GB/T13306的规定。载荷中心距

4.3在门架外侧应标有安全标志。4.4叉车应有明显起吊位置,

4.5在叉车车架的明显位置应有钢字顺序号标记。4.6发货前制造厂应做到:

对所有随机附件和工具应有防锈或其它防护措施;对叉车所有外露的未喷漆件表面涂防锈油(进排气歧管及其连接管除外);必须加铅封的液压元件,在铅封前须经检查人员批准;对所有润滑部分应注入足够的润滑油脂:叉车上所有有相对运动的零部件必须作相应的固定。4.7叉车出厂应附带下列文件:

使用维护说明书:

产品合格证书:

易损件目录;

装箱单;

随车工具清单。

质量保证期

在用户遵守产品的安装和使用规则条件下,产品自交付用户之日起6个月内.产品确因制造质量不良而不能正常工作时,制造厂应无偿为用户修理或更换。附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由北京起重运输机械研究所负责起草。本标雅主要起草人黄国贤、陈星。5

中华人民共

机械行业标准

0.5~10 t平衡重式叉车

JB/T 2391—94

技术条件

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京8144信箱邮编100081)

版权专有不得翻印

开本880×12301/16印张1/2字数10.0001995年1月第一次印刷

1995年1月第一版

印数00,001-500定价3.00元

编号94-012

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。