JB/T 10170-2000

基本信息

标准号: JB/T 10170-2000

中文名称:汽车起重机和轮胎起重机 起升机构试验规范

标准类别:机械行业标准(JB)

英文名称: Test specification for lifting mechanism of truck crane and tire crane

标准状态:现行

发布日期:2000-04-24

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:318402

标准分类号

标准ICS号:建筑材料和建筑物>>91.220施工设备

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

替代情况:JB/T 9738.2-1999

出版信息

出版社:机械工业出版社

页数:13页

标准价格:16.0 元

出版日期:2000-09-01

相关单位信息

起草人:曹仲梅

起草单位:建设部长沙建设机械研究院

提出单位:建设部长沙建设机械研究院

发布部门:国家机械工业局

标准简介

本标准规定了汽车起重机和轮胎起重机(以下简称起重机)的起升机构的试验内容、试验条件和试验方法。本标准适用于JB/T 1375 规定的起重机起升机构产品的出厂试验和型式试验。 JB/T 10170-2000 汽车起重机和轮胎起重机 起升机构试验规范 JB/T10170-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 10170--2000

本标准是对JB/T9738.2一1999《汽车起重机和轮胎起重机起升机构试验规范》的修订。

本标准是汽车起重机和轮胎起重机用起升机构的试验规范,它规定了试验内容、试验条件和试验方法。本标准的实施将促进起升机构性能稳定、质量提高和起重机整机可靠性。本次标准修订,第章、第2章表达形式作了改写,对引用标准进行核对和校核,对可靠性试验、制动器摩擦材料摩损量作了明确规定。其他各章的条款及内容基本未变。本标准自实施之日起代替JB/T9738.2—1999。本标准的附录A是提示的附录。

本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:建设部长沙建设机械研究院。本标准修改人:曹仲梅

本标准于1988年4月以ZBJ80010.1-88首次发布,于1999年4月标准号调整为JB/T9738.2-1999。

本标准委托建设部长沙建设机械研究院负责解释,1014免费标准bzxz.net

中华人民共和国机械行业标准

汽车起重机和轮胎起重机

起升机构试验规范

Truck crane and wheel crane--Test code of hoist mechanism1范围

JB/T10170—2000

代替JB/T9738.2—1999

本标准规定了汽车起重机和轮胎起重机(以下简称起重机)的起升机构的试验内容、试验条件和试验方法。

本标准适用于JB/T1375规定的起重机起升机构产品的出厂试验和型式试验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T8194—1987内燃机噪声声功率级的测定工程法及简易法JB/T1375--1992汽车起重机和轮胎起重机分类JB/T5945--1991工程机械装配通用技术条件JB/T4030.1一2000汽车起重机和轮胎起重机试验规范作业可靠性试验JB/T51060—2000汽车起重机和轮胎起重机产品质量分等3起升机构及起升机构的试验内容3.1起升机构一般应包括下列部件:a)动力吸收元件(如液压马达、电动机等);b)减速器(包括液力变矩器、液力偶合器等);c)卷筒;

d)钢丝绳:

e)制动装置;

f)调速装置;

g)压绳器:

h)操纵装置(仅对具有独立操纵装置的起升机构)。可通过联轴器与其他动力源相联取得动力的起升机构,可以不包括a项部件。3.2起升机构试验分出厂试验和型式试验3.2.1出厂试验是指对起升机构在出厂前所进行的验收检查试验。它包括下列内容:a)外观检查;

b)空载运转试验;

c)润滑和密封情况检查;

d)支持制动器的制动能力试验(对使用液压力进行制动的制动器还包括制动器开启压力检查)。国家机械工业局2000-04-24批准2000-10-01实施

JB/T 10170—2000

3.2.2型式试验是指对起升机构的技术性能、制造质量以及可靠性等方面的全面检查试验。下列情况的产品应进行型式试验:a)研制的新产品或转厂生产的产品;b)由于设计、工艺或材料等方面的改变而影响性能的产品;c)停止生产三年以上,再次恢复生产的产品;d)批量生产的产品每累计超过1000台,按GB/T2828中的规定进行抽样所得的产品。3.2.2.1型式试验除包括出厂试验内容外,还包括下列内容:a)整机重量(包括卷绕在卷筒上.的名义容绳长度的钢丝绳重量)及重心测定:b)外形尺寸(包括安装尺寸)测量;c)荷载运转试验;

d)整机效率测定;

e)噪声测定;

f)制动性能试验;

g)可靠性试验;

h)工业性考试。

注:属于3.2.2中c项、d项的产品在做型式试验时,其中a.b、d、h四项试验内容可以免做。3.2.2.2质量管理部门进行质量监督性检查时,除3.2.2.1中a、b、g、h项中规定的试验内容可以直接利用原有试验报告中的数据外,其余均按型式试验中的内容进行试验或测定。4'试验条件及仪器设备

4.1起升机构的试验条件

4.1.1提交试验的起升机构应符合3.1的规定,并备齐所需的全部技术文件。4.1.2试验环境温度在一20~~十40C之间,风速不超过8.3m/s。4.1.3电源电压或液压系统油压偏差应在额定值的士5%范围内。4.1.4试验载荷的标定误差以及施加误差的总误差应在士1%范围内。4.1.5测量噪声时,测点的背景噪声比被测工作机构的工作噪声值至少要低3dB(A),其声学环境应符合GB/T8194的规定。

4.1.6有特殊要求的起升机构按合同中用户要求的条件进行试验。4.2试验设备和仪器

a)起升机构试验台。其塔架高度不得小于10m,并配有经过测定机械效率的滑轮组系统(也可以类似的起重机或负载装置代替试验台架);b)拉力传感器(或拉力计);

c)动态应变仪;

d)转速计;

e)扭转测量仪;

f)示波器(带记录设备);

g)计时器(秒表);

h)点温计;

i)声级计(A声级);

j)电流计;

k)电压计;

1)瓦特计

m)压力计;

n)流量计;

o)长度测量仪;

p)衡器;

JB/T 10170—2000

q)磁码(或经标定过的配重块,或大小可调并能直接显示负荷数值的负荷装置)。5试验方法与检查内容

5.1出厂试验的方法与检查内容

5.1.1试验前,对起升机构进行外观检查,按设计要求对各个需要调整部位进行调试,并按JB/T5945的规定进行磨合,以保证处于正常的技术状态。5.1.2空载运转试验

使起升机构以额定的转速,按起升、下降两个方向各进行15min的空载运转。如有多挡速度,则每挡均以起升、下降各10min进行空载运转。空载运转中,适当地变换操作动作,并检查:a)运动平稳情况;

b)制动器、离合器、排绳器等的动作情况;c)各紧固、联接部位是否松动、异常;d)各密封部位的密封情况,检测部位及方法按JB/T51060的规定;e)空运转结束后轴承座处的发热情况。5.1.3支持制动器的制动能力试验当支持制动器在完全制动情况下,卷筒上逐渐递增施加拖动力矩至少至1.5倍额定输出力矩值时,检查卷简是否转动。

施加拖动力矩时应平顺,不能猛烈冲击。对有平衡阀支持的液压式起升机构应将平衡阀进出口油道旁路(即用油管将进出油口沟通)。5.2型式试验的方法及检查内容

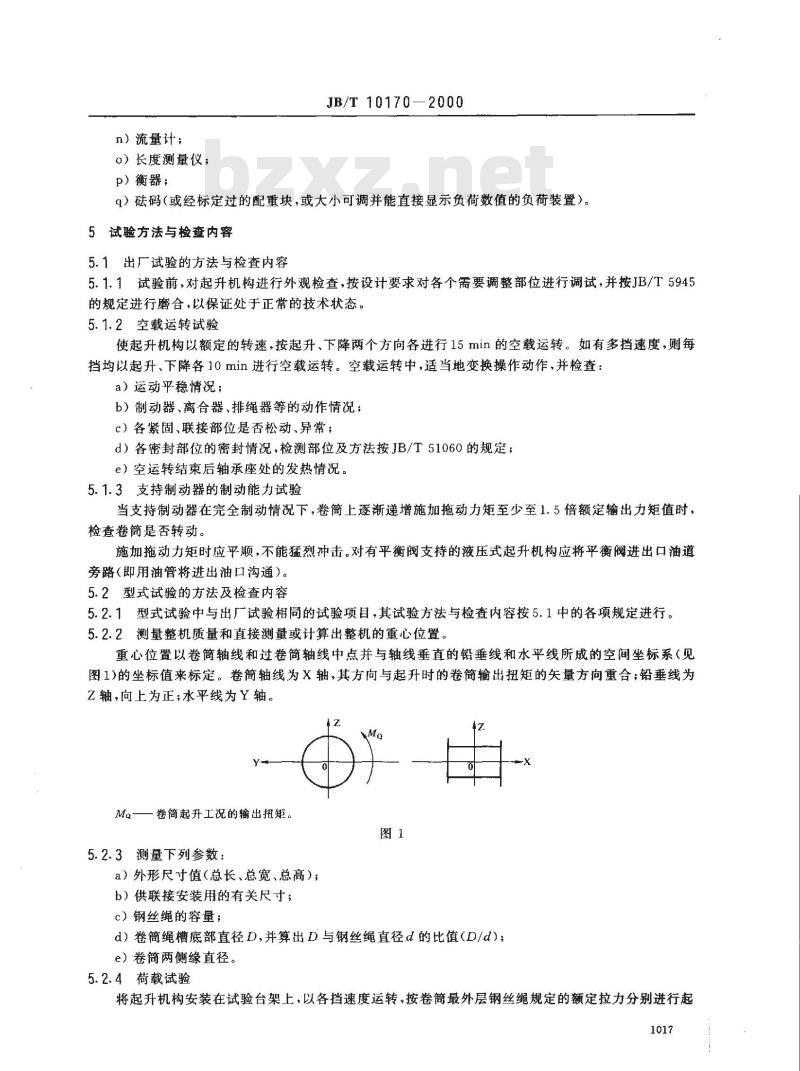

5.2.1型式试验中与出厂试验相同的试验项目,其试验方法与检查内容按5.1中的各项规定进行。5.2.2测量整机质量和直接测量或计算出整机的重心位置。重心位置以卷筒轴线和过卷筒轴线中点并与轴线垂直的铅垂线和水平线所成的空间坐标系(见图1)的坐标值来标定。卷筒轴线为X轴,其方向与起升时的卷简输出扭矩的矢量方向重合;铅垂线为Z轴,向上为正;水平线为Y轴。Ma——卷筒起升工况的输出扭矩。图1

5.2.3测量下列参数:

a)外形尺寸值(总长、总宽、总高);b)供联接安装用的有关尺寸;

c)钢丝绳的容量;

d)卷筒绳槽底部直径D,并算出D与钢丝绳直径d的比值(D/d);e)卷简两侧缘直径。

5.2.4荷载试验

将起升机构安装在试验台架上,以各挡速度运转,按卷筒最外层钢丝绳规定的额定拉力分别进行起1017

JB/T 10170—2000

升、下降,使卷简上钢丝绳三次卷人和退出全部容绳量的1/3以上。在试验中进行以下各项检查:a)测量钢丝绳的运行速度(取最外层上平均绳速);b)检查钢丝绳端头在卷筒上的固定情况。当钢丝绳在卷筒上保留最后2.5圈、对钢丝绳施加1.5倍的最大额定拉力时,绳头不应脱出。5.2.5整机效率测定

整机效率为卷简的输出功率(绳速×拉力)与电动机的输人功率,或与液压马达的输人功率或动力输人联轴节上的输人功率之比以百分数表示。5.2.5.1用拉力传感器测量钢丝绳拉力,或采取以卷扬标定的码作为钢丝绳上的施加拉力(但这时需考虑其传动效率);用转速计测量卷简的转速并记录卷筒卷绕的实际半径,或直接测出钢丝绳的实际速度,则起升机构的实际输出功率可由式(1)或式(2)算出:P.- FRn/9. 55....

式中:Pe

起升机构的输出功率,kW;

卷筒绕入处钢丝绳的拉力,kN;卷简上钢丝绳绕入层卷绕半径,m;R

卷筒转速,r/min;

钢丝绳绕人速度,m/s

(1))

5.2.5.2以电动机作为驱动元件的起升机构,用两瓦特表测量法测量输入功率,其输人功率P1按式(3)计算:

式中:PP.-

分别为瓦特表上的读数值,kW。kw.

5.2.5.3以液压马达作为驱动元件的起升机构,分别测量液压马达进油口处的流量和压力值,其输人功率PI按式(4)计算:

Pi=1. 667× 10-2pq

式中:——

液压马达进油口的压力,MPa;

q——液压马达进油口的流量,L/min。kw.

(4)

5.2.5.4对可以通过联轴节与其他动力源相联以取得输人功率的起升机构,以扭矩仪和转速仪测量输人联轴节上的扭矩值和转速值后,其输人功率P按式(5)计算:Pl=Mne/9.55 -

式中:M—一输人扭矩值kN·m;ne—输人转速,r/min。

5.2.5.5整机效率按式(6)计算:7=P/P×100%

式中:P。一一输出功率,由式(1)或式(2)求出;PI—输人功率,由式(3)或式(4)或式(5)求出。5.2.6噪声测定

(5)

(6)

按GB/T8194所规定的矩形六面体法,取五个测点,测定起升机构的噪声值。即在距起升机构前方、后方、左方、右方及上方最外侧各1m的平行平面与底架平面所组成的矩形六面体中,以前五个測面的形心点作为测量点,起升机构工作在最大额定负荷和相应的额定转速状态,用A计权挡进行测量。每点读取表头稳定的最大值(不计瞬时干扰值),作为该点测量值。如果所测的各点中的最高声级与最低声级之差值大于5dBA)时,则按GB/T8194的规定进行测量。每个测点的测量值根据背景噪声的情况按GB/T8194的规定进行修正。起升机构的噪声值以噪声源的声功率级LwA,表示,并按GB/T8194+1987中第7章的规定进行计算。

5.2.7制动性能试验

JB/T10170

其目的是测定制动器的制动能力和制动平顺性。2000

5.2.7.1制动性能试验在起升机构试验台上进行。以扭矩仪测量出支持制动器的最大制动力矩值(指制动器开始出现滑磨时的扭矩值);使起升机构的钢丝绳上施加最大额定拉力,以额定速度转动进行制动;或将制动器打开,用牵引装置牵引钢丝绳使卷筒保持额定转速运转,将制动器制动。使用示波器等将制动过程中的力矩变化(制动力矩由零达到最大值)情况记录下来。5.2.7.2用以下两个系数来表征制动性能的技术特征:a)制动能力系数Kp,按式(7)计算:K.=Mimx/M.

式中:Mimnx-

制动器能产生的最大制动力矩值,kN·m;起升机构在额定载荷下传递到位于制动器所在的轴上的阻力矩值,kN·m。Me

b)制动力矩变化率a;,按式(8)计算:Mimax

kN·m/s

式中:Mimax——制动器在实际工作中的最大制动力矩(一般等于M。),kN·m;(7)

t——制动力矩增长时间,制动器制动过程中制动力矩由零达到Mimax时所需的时间,s。5.2.8可靠性试验

可靠性试验的目的是为了评定起升机构的可靠性特征量是否达到所要求的水平,检查产品技术性能的稳定性和可靠性,检查零部件的质量情况,5.2.8.1可靠性试验工况见表1。表1可靠性试验工况表

载荷类型

额定载荷

以最低速度挡,起升该挡额定拉力值的50%,以卷简上容绳量的1/3钢丝绳长度全部卷入,再全部退出后为一工作循环以最低速度挡,起升该挡额定拉力值,以卷筒上容绳量的1/3钢丝绳长度全部卷人,再全部退出为一工作循环

以各挡起升相应额定拉力的1.1倍,以卷简上容绳量的1/5钢丝绳长度全部卷人,再全部退出为一工作循环

以最大起升拉力挡,尽量缓慢地起升该挡额定起重量的1.25倍载荷,等载荷起升离地后制动,并缓慢增加至1.5倍额定拉力值,停留15min,再缓慢落下注:每一工作循环中须进行制动2次(在钢丝绳卷人和退出时进行)。5.2.8.2可靠性循环次数分配按表2。在无特殊规定的情况下,起升机构的工作级别按M5级规定循环次数及分配方案进行试验。

表2可靠性试验循环次数分配

载荷类型

额定载荷

工作级别

及循环次数

持续15min

JB/T10170—2000

5.2.8.3对采用类似的起重机或负荷装置作为试验装置的,可将表2的循环次数按钢丝绳运行长度折算成相当的循环次数进行试验。5.2.8.4对于有多挡速度的起升机构,速度最低挡必须做完表2中规定的循环数,其余各挡只按动载类型栏中的循环次数进行试验。5.2.8.5静载工况仅在钢丝绳最大拉力挡位上进行一次。5.2.8.6循环时间的测定与可靠性时间的计算以及可靠性试验中的操作和保养,按JB/T4030.1的规定进行。

5.2.8.7完成可靠性试验的规定循环次数后,再按本章内的有关条进行性能复试。5.2.8.8

复试结束后,对被试验的样机进行拆检。拆检的情况应详细记录,拆检零部件和检查内容见表3。

表3拆检项目要求

减速器

制动器

润滑油

摩擦元件

制动轮压

盘弹性元件

5.2.8.9工业性考核

齿轮表面

滚动体表面、

滚道表面

污染物重量

两侧端面

磨损程度

极限程度

对闭式传动齿轮,齿面无压溃和剥落,每齿面点蚀点数在每平方厘米内不超过3点,点蚀点直径不大于1mm,深度小于0.2mm;对开式传动齿轮,齿厚磨损量应小于原齿厚的10%无过热烧伤。滚动体表面和滚道表面同闭式传动齿轮表面无裂纹,无变形

将箱体中的润滑油全部放净,量出润滑体积,再将箱体内部清洗,以0.140mm(120目)滤网将润滑油和清洗液中的污染物滤出烘于称重,并按金属和非金属成分分别计重。污染物不大于50mg/L,金属成分60%

无裂纹,无轮缘破损

摩擦材料无破裂,无烧伤,外抱式制动器摩擦材料的磨摄量小于原厚度的50%;内置片式制动器摩擦片摩擦材料的磨摄量小于原厚度的20%

无裂纹,表面磨损量小于1.5mm;无损坏,无疲劳裂纹

工业性考核目的是为了考核起升机构在主机上的匹配情况。凡属3.2.2中a项、b项所规定的产品,均须安装在起重机上进行工业性考核,但可以不在进行可靠性检查的同一台样机上进行。

没有做过台架可靠性试验的,必须做装机可靠性试验。亦可与工业性考核结合起来,时间不少于300h。

工业性考核由制造厂和用户共同负责,并记录作业的工作条件、载荷情况以及作业总时间等。记录形式可参照可靠性考核记录表格进行记录,对考核期间出现的属于起升机构的任何不正常现象和情况应详细记录,并提出分析处理意见,工业性考核结束后应整理出工业性考核报告。6试验报告

型式试验结束后,对试验记录记录表格见附录A(提示的附录)进行整理,编写试验报告并按汽车起重机和轮胎起重机的起升机构验收条件的相应标准对试验作出结论。1020

产品型号

试验日期

产品型号

出广日期

外观检查

空载运转试验

润滑和密

封检查

产品编号

JB/T10170—2000

附录A

(提示的附录)

试验记录表

表A1起升机构出厂试验记录表

制造厂

试验内容

外观质量情况

运动平稳情况

制动器动作情况

制动器开启压力

离合器动作情况

排绳器动作情况

各密封部位的密封情况,各轴承座处发热情况(温升)

支持制动器的

制动能力试验

外形尺寸(长×宽×高)

安装用尺寸值

钢丝绳容量/直径

卷简绳槽底部直径

卷简侧缘直径

整机重量

重心位置(X,Y,Z)

钢丝绳运

行速度

制动后对卷简施加拖动力矩至1.5倍额定输出力矩,卷筒是否转动

表A2起升机构测试数据记录表

产品编号

试验人员

设计(公称)值

出厂日期

试验人

负责人签字:年 月 日

制造厂

测试日期

测试值

卷简绕人处钢丝绳拉力

绕人层卷简半径R

卷简转速n

钢丝绳绕人速度

电动机输人功率(瓦特表读数P1、P)液压马达进油口压力力

液压马达进油口流量4

输人轴扭矩M

输入轴转速n。

1测点环境噪声值

Ⅱ测点环境噪声值

蓝测点环境噪声值

NV测点环境噪声值

V测点环境噪声值

修正值

1测点工作噪声值

I测点工作噪声值

田测点工作噪声值

N测点工作噪声值

V测点工作噪声值

矩形六面体参数值(长×宽×高)支持制动器的最大制动力矩Mimax作用在制动器上的最大力矩M。

制动器最大实际制动力矩Mimax

制动力矩增长时间1

JB/T 10170--

表A2(完)

设计(公称)值

测试值

样机型号

出厂吕期

试验人员

开机时刻

停机时刻

试验时间

失效(故障)发生时刻

恢复试验时刻

失效(故障)时累计完成循环次数失效(故障)情况简述:

修复措施:

维护保养时间:

JB/T 10170--2000

表A3起升机构可靠性试验记录表制造厂

月试验日期,

出厂编号

试验地点

本班完成循环次数

累计试验时间

累计完成循环次数

累计故

障次数

因故障和排除故障

被迫停止运行时间

累计被迫停

止运行时间

累计维护保养时间:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB/T9738.2一1999《汽车起重机和轮胎起重机起升机构试验规范》的修订。

本标准是汽车起重机和轮胎起重机用起升机构的试验规范,它规定了试验内容、试验条件和试验方法。本标准的实施将促进起升机构性能稳定、质量提高和起重机整机可靠性。本次标准修订,第章、第2章表达形式作了改写,对引用标准进行核对和校核,对可靠性试验、制动器摩擦材料摩损量作了明确规定。其他各章的条款及内容基本未变。本标准自实施之日起代替JB/T9738.2—1999。本标准的附录A是提示的附录。

本标准由建设部长沙建设机械研究院提出并归口。本标准起草单位:建设部长沙建设机械研究院。本标准修改人:曹仲梅

本标准于1988年4月以ZBJ80010.1-88首次发布,于1999年4月标准号调整为JB/T9738.2-1999。

本标准委托建设部长沙建设机械研究院负责解释,1014免费标准bzxz.net

中华人民共和国机械行业标准

汽车起重机和轮胎起重机

起升机构试验规范

Truck crane and wheel crane--Test code of hoist mechanism1范围

JB/T10170—2000

代替JB/T9738.2—1999

本标准规定了汽车起重机和轮胎起重机(以下简称起重机)的起升机构的试验内容、试验条件和试验方法。

本标准适用于JB/T1375规定的起重机起升机构产品的出厂试验和型式试验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T8194—1987内燃机噪声声功率级的测定工程法及简易法JB/T1375--1992汽车起重机和轮胎起重机分类JB/T5945--1991工程机械装配通用技术条件JB/T4030.1一2000汽车起重机和轮胎起重机试验规范作业可靠性试验JB/T51060—2000汽车起重机和轮胎起重机产品质量分等3起升机构及起升机构的试验内容3.1起升机构一般应包括下列部件:a)动力吸收元件(如液压马达、电动机等);b)减速器(包括液力变矩器、液力偶合器等);c)卷筒;

d)钢丝绳:

e)制动装置;

f)调速装置;

g)压绳器:

h)操纵装置(仅对具有独立操纵装置的起升机构)。可通过联轴器与其他动力源相联取得动力的起升机构,可以不包括a项部件。3.2起升机构试验分出厂试验和型式试验3.2.1出厂试验是指对起升机构在出厂前所进行的验收检查试验。它包括下列内容:a)外观检查;

b)空载运转试验;

c)润滑和密封情况检查;

d)支持制动器的制动能力试验(对使用液压力进行制动的制动器还包括制动器开启压力检查)。国家机械工业局2000-04-24批准2000-10-01实施

JB/T 10170—2000

3.2.2型式试验是指对起升机构的技术性能、制造质量以及可靠性等方面的全面检查试验。下列情况的产品应进行型式试验:a)研制的新产品或转厂生产的产品;b)由于设计、工艺或材料等方面的改变而影响性能的产品;c)停止生产三年以上,再次恢复生产的产品;d)批量生产的产品每累计超过1000台,按GB/T2828中的规定进行抽样所得的产品。3.2.2.1型式试验除包括出厂试验内容外,还包括下列内容:a)整机重量(包括卷绕在卷筒上.的名义容绳长度的钢丝绳重量)及重心测定:b)外形尺寸(包括安装尺寸)测量;c)荷载运转试验;

d)整机效率测定;

e)噪声测定;

f)制动性能试验;

g)可靠性试验;

h)工业性考试。

注:属于3.2.2中c项、d项的产品在做型式试验时,其中a.b、d、h四项试验内容可以免做。3.2.2.2质量管理部门进行质量监督性检查时,除3.2.2.1中a、b、g、h项中规定的试验内容可以直接利用原有试验报告中的数据外,其余均按型式试验中的内容进行试验或测定。4'试验条件及仪器设备

4.1起升机构的试验条件

4.1.1提交试验的起升机构应符合3.1的规定,并备齐所需的全部技术文件。4.1.2试验环境温度在一20~~十40C之间,风速不超过8.3m/s。4.1.3电源电压或液压系统油压偏差应在额定值的士5%范围内。4.1.4试验载荷的标定误差以及施加误差的总误差应在士1%范围内。4.1.5测量噪声时,测点的背景噪声比被测工作机构的工作噪声值至少要低3dB(A),其声学环境应符合GB/T8194的规定。

4.1.6有特殊要求的起升机构按合同中用户要求的条件进行试验。4.2试验设备和仪器

a)起升机构试验台。其塔架高度不得小于10m,并配有经过测定机械效率的滑轮组系统(也可以类似的起重机或负载装置代替试验台架);b)拉力传感器(或拉力计);

c)动态应变仪;

d)转速计;

e)扭转测量仪;

f)示波器(带记录设备);

g)计时器(秒表);

h)点温计;

i)声级计(A声级);

j)电流计;

k)电压计;

1)瓦特计

m)压力计;

n)流量计;

o)长度测量仪;

p)衡器;

JB/T 10170—2000

q)磁码(或经标定过的配重块,或大小可调并能直接显示负荷数值的负荷装置)。5试验方法与检查内容

5.1出厂试验的方法与检查内容

5.1.1试验前,对起升机构进行外观检查,按设计要求对各个需要调整部位进行调试,并按JB/T5945的规定进行磨合,以保证处于正常的技术状态。5.1.2空载运转试验

使起升机构以额定的转速,按起升、下降两个方向各进行15min的空载运转。如有多挡速度,则每挡均以起升、下降各10min进行空载运转。空载运转中,适当地变换操作动作,并检查:a)运动平稳情况;

b)制动器、离合器、排绳器等的动作情况;c)各紧固、联接部位是否松动、异常;d)各密封部位的密封情况,检测部位及方法按JB/T51060的规定;e)空运转结束后轴承座处的发热情况。5.1.3支持制动器的制动能力试验当支持制动器在完全制动情况下,卷筒上逐渐递增施加拖动力矩至少至1.5倍额定输出力矩值时,检查卷简是否转动。

施加拖动力矩时应平顺,不能猛烈冲击。对有平衡阀支持的液压式起升机构应将平衡阀进出口油道旁路(即用油管将进出油口沟通)。5.2型式试验的方法及检查内容

5.2.1型式试验中与出厂试验相同的试验项目,其试验方法与检查内容按5.1中的各项规定进行。5.2.2测量整机质量和直接测量或计算出整机的重心位置。重心位置以卷筒轴线和过卷筒轴线中点并与轴线垂直的铅垂线和水平线所成的空间坐标系(见图1)的坐标值来标定。卷筒轴线为X轴,其方向与起升时的卷简输出扭矩的矢量方向重合;铅垂线为Z轴,向上为正;水平线为Y轴。Ma——卷筒起升工况的输出扭矩。图1

5.2.3测量下列参数:

a)外形尺寸值(总长、总宽、总高);b)供联接安装用的有关尺寸;

c)钢丝绳的容量;

d)卷筒绳槽底部直径D,并算出D与钢丝绳直径d的比值(D/d);e)卷简两侧缘直径。

5.2.4荷载试验

将起升机构安装在试验台架上,以各挡速度运转,按卷筒最外层钢丝绳规定的额定拉力分别进行起1017

JB/T 10170—2000

升、下降,使卷简上钢丝绳三次卷人和退出全部容绳量的1/3以上。在试验中进行以下各项检查:a)测量钢丝绳的运行速度(取最外层上平均绳速);b)检查钢丝绳端头在卷筒上的固定情况。当钢丝绳在卷筒上保留最后2.5圈、对钢丝绳施加1.5倍的最大额定拉力时,绳头不应脱出。5.2.5整机效率测定

整机效率为卷简的输出功率(绳速×拉力)与电动机的输人功率,或与液压马达的输人功率或动力输人联轴节上的输人功率之比以百分数表示。5.2.5.1用拉力传感器测量钢丝绳拉力,或采取以卷扬标定的码作为钢丝绳上的施加拉力(但这时需考虑其传动效率);用转速计测量卷简的转速并记录卷筒卷绕的实际半径,或直接测出钢丝绳的实际速度,则起升机构的实际输出功率可由式(1)或式(2)算出:P.- FRn/9. 55....

式中:Pe

起升机构的输出功率,kW;

卷筒绕入处钢丝绳的拉力,kN;卷简上钢丝绳绕入层卷绕半径,m;R

卷筒转速,r/min;

钢丝绳绕人速度,m/s

(1))

5.2.5.2以电动机作为驱动元件的起升机构,用两瓦特表测量法测量输入功率,其输人功率P1按式(3)计算:

式中:PP.-

分别为瓦特表上的读数值,kW。kw.

5.2.5.3以液压马达作为驱动元件的起升机构,分别测量液压马达进油口处的流量和压力值,其输人功率PI按式(4)计算:

Pi=1. 667× 10-2pq

式中:——

液压马达进油口的压力,MPa;

q——液压马达进油口的流量,L/min。kw.

(4)

5.2.5.4对可以通过联轴节与其他动力源相联以取得输人功率的起升机构,以扭矩仪和转速仪测量输人联轴节上的扭矩值和转速值后,其输人功率P按式(5)计算:Pl=Mne/9.55 -

式中:M—一输人扭矩值kN·m;ne—输人转速,r/min。

5.2.5.5整机效率按式(6)计算:7=P/P×100%

式中:P。一一输出功率,由式(1)或式(2)求出;PI—输人功率,由式(3)或式(4)或式(5)求出。5.2.6噪声测定

(5)

(6)

按GB/T8194所规定的矩形六面体法,取五个测点,测定起升机构的噪声值。即在距起升机构前方、后方、左方、右方及上方最外侧各1m的平行平面与底架平面所组成的矩形六面体中,以前五个測面的形心点作为测量点,起升机构工作在最大额定负荷和相应的额定转速状态,用A计权挡进行测量。每点读取表头稳定的最大值(不计瞬时干扰值),作为该点测量值。如果所测的各点中的最高声级与最低声级之差值大于5dBA)时,则按GB/T8194的规定进行测量。每个测点的测量值根据背景噪声的情况按GB/T8194的规定进行修正。起升机构的噪声值以噪声源的声功率级LwA,表示,并按GB/T8194+1987中第7章的规定进行计算。

5.2.7制动性能试验

JB/T10170

其目的是测定制动器的制动能力和制动平顺性。2000

5.2.7.1制动性能试验在起升机构试验台上进行。以扭矩仪测量出支持制动器的最大制动力矩值(指制动器开始出现滑磨时的扭矩值);使起升机构的钢丝绳上施加最大额定拉力,以额定速度转动进行制动;或将制动器打开,用牵引装置牵引钢丝绳使卷筒保持额定转速运转,将制动器制动。使用示波器等将制动过程中的力矩变化(制动力矩由零达到最大值)情况记录下来。5.2.7.2用以下两个系数来表征制动性能的技术特征:a)制动能力系数Kp,按式(7)计算:K.=Mimx/M.

式中:Mimnx-

制动器能产生的最大制动力矩值,kN·m;起升机构在额定载荷下传递到位于制动器所在的轴上的阻力矩值,kN·m。Me

b)制动力矩变化率a;,按式(8)计算:Mimax

kN·m/s

式中:Mimax——制动器在实际工作中的最大制动力矩(一般等于M。),kN·m;(7)

t——制动力矩增长时间,制动器制动过程中制动力矩由零达到Mimax时所需的时间,s。5.2.8可靠性试验

可靠性试验的目的是为了评定起升机构的可靠性特征量是否达到所要求的水平,检查产品技术性能的稳定性和可靠性,检查零部件的质量情况,5.2.8.1可靠性试验工况见表1。表1可靠性试验工况表

载荷类型

额定载荷

以最低速度挡,起升该挡额定拉力值的50%,以卷简上容绳量的1/3钢丝绳长度全部卷入,再全部退出后为一工作循环以最低速度挡,起升该挡额定拉力值,以卷筒上容绳量的1/3钢丝绳长度全部卷人,再全部退出为一工作循环

以各挡起升相应额定拉力的1.1倍,以卷简上容绳量的1/5钢丝绳长度全部卷人,再全部退出为一工作循环

以最大起升拉力挡,尽量缓慢地起升该挡额定起重量的1.25倍载荷,等载荷起升离地后制动,并缓慢增加至1.5倍额定拉力值,停留15min,再缓慢落下注:每一工作循环中须进行制动2次(在钢丝绳卷人和退出时进行)。5.2.8.2可靠性循环次数分配按表2。在无特殊规定的情况下,起升机构的工作级别按M5级规定循环次数及分配方案进行试验。

表2可靠性试验循环次数分配

载荷类型

额定载荷

工作级别

及循环次数

持续15min

JB/T10170—2000

5.2.8.3对采用类似的起重机或负荷装置作为试验装置的,可将表2的循环次数按钢丝绳运行长度折算成相当的循环次数进行试验。5.2.8.4对于有多挡速度的起升机构,速度最低挡必须做完表2中规定的循环数,其余各挡只按动载类型栏中的循环次数进行试验。5.2.8.5静载工况仅在钢丝绳最大拉力挡位上进行一次。5.2.8.6循环时间的测定与可靠性时间的计算以及可靠性试验中的操作和保养,按JB/T4030.1的规定进行。

5.2.8.7完成可靠性试验的规定循环次数后,再按本章内的有关条进行性能复试。5.2.8.8

复试结束后,对被试验的样机进行拆检。拆检的情况应详细记录,拆检零部件和检查内容见表3。

表3拆检项目要求

减速器

制动器

润滑油

摩擦元件

制动轮压

盘弹性元件

5.2.8.9工业性考核

齿轮表面

滚动体表面、

滚道表面

污染物重量

两侧端面

磨损程度

极限程度

对闭式传动齿轮,齿面无压溃和剥落,每齿面点蚀点数在每平方厘米内不超过3点,点蚀点直径不大于1mm,深度小于0.2mm;对开式传动齿轮,齿厚磨损量应小于原齿厚的10%无过热烧伤。滚动体表面和滚道表面同闭式传动齿轮表面无裂纹,无变形

将箱体中的润滑油全部放净,量出润滑体积,再将箱体内部清洗,以0.140mm(120目)滤网将润滑油和清洗液中的污染物滤出烘于称重,并按金属和非金属成分分别计重。污染物不大于50mg/L,金属成分60%

无裂纹,无轮缘破损

摩擦材料无破裂,无烧伤,外抱式制动器摩擦材料的磨摄量小于原厚度的50%;内置片式制动器摩擦片摩擦材料的磨摄量小于原厚度的20%

无裂纹,表面磨损量小于1.5mm;无损坏,无疲劳裂纹

工业性考核目的是为了考核起升机构在主机上的匹配情况。凡属3.2.2中a项、b项所规定的产品,均须安装在起重机上进行工业性考核,但可以不在进行可靠性检查的同一台样机上进行。

没有做过台架可靠性试验的,必须做装机可靠性试验。亦可与工业性考核结合起来,时间不少于300h。

工业性考核由制造厂和用户共同负责,并记录作业的工作条件、载荷情况以及作业总时间等。记录形式可参照可靠性考核记录表格进行记录,对考核期间出现的属于起升机构的任何不正常现象和情况应详细记录,并提出分析处理意见,工业性考核结束后应整理出工业性考核报告。6试验报告

型式试验结束后,对试验记录记录表格见附录A(提示的附录)进行整理,编写试验报告并按汽车起重机和轮胎起重机的起升机构验收条件的相应标准对试验作出结论。1020

产品型号

试验日期

产品型号

出广日期

外观检查

空载运转试验

润滑和密

封检查

产品编号

JB/T10170—2000

附录A

(提示的附录)

试验记录表

表A1起升机构出厂试验记录表

制造厂

试验内容

外观质量情况

运动平稳情况

制动器动作情况

制动器开启压力

离合器动作情况

排绳器动作情况

各密封部位的密封情况,各轴承座处发热情况(温升)

支持制动器的

制动能力试验

外形尺寸(长×宽×高)

安装用尺寸值

钢丝绳容量/直径

卷简绳槽底部直径

卷简侧缘直径

整机重量

重心位置(X,Y,Z)

钢丝绳运

行速度

制动后对卷简施加拖动力矩至1.5倍额定输出力矩,卷筒是否转动

表A2起升机构测试数据记录表

产品编号

试验人员

设计(公称)值

出厂日期

试验人

负责人签字:年 月 日

制造厂

测试日期

测试值

卷简绕人处钢丝绳拉力

绕人层卷简半径R

卷简转速n

钢丝绳绕人速度

电动机输人功率(瓦特表读数P1、P)液压马达进油口压力力

液压马达进油口流量4

输人轴扭矩M

输入轴转速n。

1测点环境噪声值

Ⅱ测点环境噪声值

蓝测点环境噪声值

NV测点环境噪声值

V测点环境噪声值

修正值

1测点工作噪声值

I测点工作噪声值

田测点工作噪声值

N测点工作噪声值

V测点工作噪声值

矩形六面体参数值(长×宽×高)支持制动器的最大制动力矩Mimax作用在制动器上的最大力矩M。

制动器最大实际制动力矩Mimax

制动力矩增长时间1

JB/T 10170--

表A2(完)

设计(公称)值

测试值

样机型号

出厂吕期

试验人员

开机时刻

停机时刻

试验时间

失效(故障)发生时刻

恢复试验时刻

失效(故障)时累计完成循环次数失效(故障)情况简述:

修复措施:

维护保养时间:

JB/T 10170--2000

表A3起升机构可靠性试验记录表制造厂

月试验日期,

出厂编号

试验地点

本班完成循环次数

累计试验时间

累计完成循环次数

累计故

障次数

因故障和排除故障

被迫停止运行时间

累计被迫停

止运行时间

累计维护保养时间:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。