JB/T 10295-2001

基本信息

标准号: JB/T 10295-2001

中文名称:深松整地联合作业机

标准类别:机械行业标准(JB)

英文名称: Deep tillage and land preparation combined operation machine

标准状态:现行

发布日期:2001-06-22

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:243671

标准分类号

标准ICS号:农业>>农业机械、工具和设备>>65.060.20耕作机械

中标分类号:农业、林业>>农、林机械与设备>>B91农机具

关联标准

出版信息

出版社:机械工业出版社

页数:14 页

标准价格:16.0 元

出版日期:2004-04-23

相关单位信息

发布部门:全国农业机械标准化技术委员会

标准简介

JB/T 10295—2001 本标准规定了深松整地联合作业机产品质量的评定指标,安全要求,技术要求,试验方法和检验规则。 本标准适用于与拖拉机配套的深松和驱动型整地机组合的深松整地联合作业机。其它型式的深松整地联合作业机及深松机具可参照执行。 本标准为首次发布。 JB/T 10295-2001 深松整地联合作业机 JB/T10295-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS65.060.20

中华人民共和国机械行业标准

JB/T10295-2001

深松整地联合作业机

Combinedimplementfor subsoiler andcultivating2001-06-22发布

中国机械工业联合会

2001-10-01实施

JB/T10295—2001

为满足农业生产需要,规范我国深松整地联合作业机的研制、生产、销售和产品质量检验工作,特制定本标准。

本标准由全国农业机械标准化技术委员会提出并归口。本标准负责起草单位:中国农业机械化科学研究院:本标准主要起草人:白玉成、刘云东、高尔光、杨兆文。本标准为首次发布。

1范围

中华人民共和国机械行业标准

深松整地联合作业机

Combined implementfor subsoiler and cultivatingJB/T10295-2001

本标准规定了深松整地联合作业机产品质量的评定指标、安全要求、技术要求、试验方法和检验规则。

本标准适用于与拖拉机配套的深松和驱动型整地机组合的深松整地联合作业机。其他型式的深松整地联合作业机及深松机具可参照执行。2

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 699-1999

GB/T700-1988

GB/T 1144-1987

GB/T 1184-1996

GB/T 1592-1986

GB/T1804-2000

GB/T2828-1987

GB/T 3077-1999

GB/T3098.1-2000

GB/T 3098.2-2000

GB/T 3478.1-1995

GB/T3478.2-1995

GB/T 5668.11995

GB/T 9439-1988

GB/T 9440-1988

GB/T9480-2001

GB/T10095-1988

GB 10395.1-2001

GB10395.5-1996

GB10396-1999

GB/T 11352-1989

优质碳素结构钢

碳素结构钢

矩形花键尺寸、公差和检验

形状和位置公差未注公差值

农业拖拉机动力输出轴

-般公差未注公差的线性和角度尺寸的公差逐批检查计数抽样程序及抽样表(适用于连续批的检查)合金结构钢

紧固件机械性能螺栓、螺钉和螺柱紧固件机械性能

圆柱直齿渐开线花键模数基本齿廊公差圆柱直齿渐开线花键30°压力角尺寸表旋耕机械

灰铸铁件

可锻铸铁件

农林拖拉机和机械、草坪和园艺动力机械使用说明书编写规则渐开线圆柱齿轮精度

农林拖拉机和机械

安全技术要求第一部分:总则

农林拖拉机和机械

安全技术要求第5部分:驱动式耕作机械农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形总则

一般工程用铸造碳钢件

中国机械工业联合会2001-06-22批准2001-10-01实施

GB/T11365-1989

GB/T 13306-1991

GB/T171261997

JB/T 5673-1991

JB/T8574-1997

JB/T9788-1999

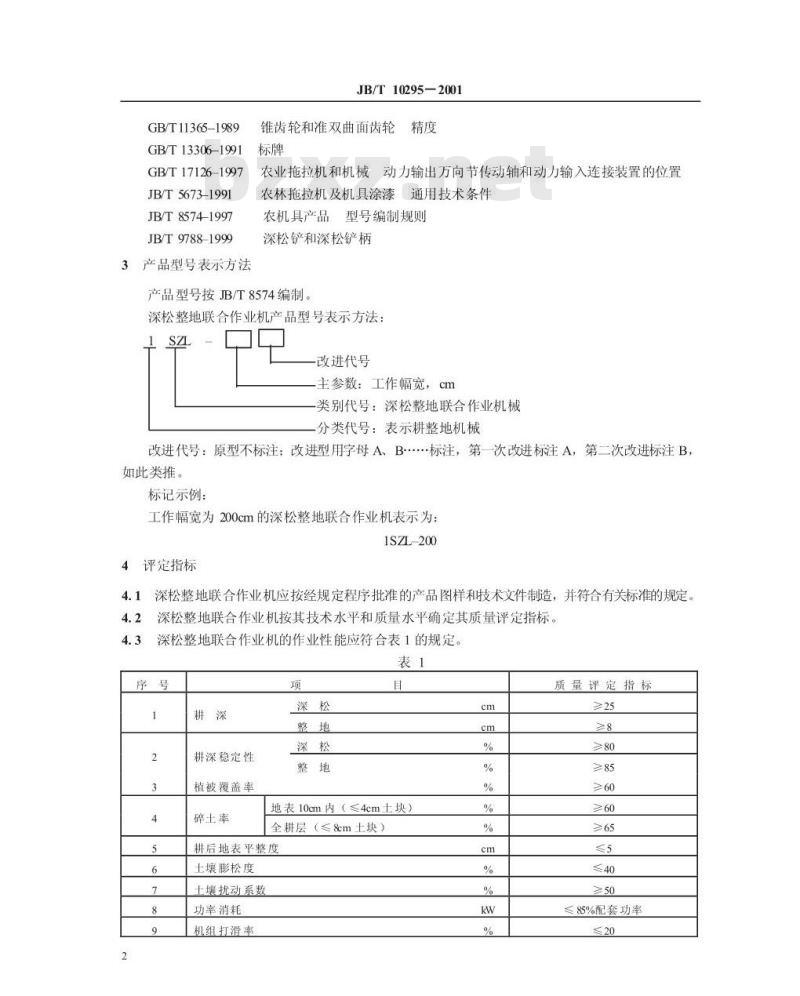

3产品型号表示方法

JB/T10295—2001

锥齿轮和准双曲面齿轮

农业拖拉机和机械

成动力输出万向节传动轴和动力输入连接装置的位置农林拖拉机及机具涂漆

通用技术条件

型号编制规则

农机具产品

深松铲和深松铲柄

产品型号按JB/T8574编制。

深松整地联合作业机产品型号表示方法:SZL

改进代号

主参数:工作幅宽,cm

类别代号:深松整地联合作业机械分类代号:表示耕整地机械

改进代号:原型不标注:改进型用字母A、B..·标注,第一次改进标注A,第二次改进标注B,如此类推。

标记示例:

工作幅宽为200cm的深松整地联合作业机表示为:1SZL-200

4评定指标

深松整地联合作业机应按经规定程序批准的产品图样和技术文件制造,并符合有关标准的规定。4.1

深松整地联合作业机按其技术水平和质量水平确定其质量评定指标。深松整地联合作业机的作业性能应符合表1的规定。表1

耕深稳定性

植被覆盖率

碎土率

地表10cm内(≤4cm士块)

全耕层(≤&m土块)

耕后地表平整度

土壤膨松度

土壤扰动系数

功率消耗

机组打滑率

质量评定指标

≤85%配套功率

4.4使用可靠性应符合表2的规定。序号

有效度(A)

平均故障间隔时间(MTBF)

4.5安全要求

JB/T10295—2001

质量评定指标

4.5.1万向节传动轴应有可靠的安全防护装置,防护方法应符合GB10395.1-2001中12.3有关万向节传动轴的规定。

4.5.2深松整地联合作业机顶部、后部、前部和端部的防护应符合GB10395.5-1996中4.1、4.2、4.3和4.4的相应规定。

4.5.3非作业状态应能可靠切断动力传动。4.5.4在明显位置应有必要的安全标志,其标志应符合GB10396的规定。5技术要求

5.1一般技术要求

5.1.1未注尺寸公差按GB/T1804规定的c级选用。5.1.2零件未注形状和位置公差按GB/T1184规定的L级选用5.1.3在重要的螺纹连接(刀轴、箱体、深松铲接盘、轴承座等主要结构件的紧固连接)中,螺栓、螺钉的机械性能应不低于GB/T3098.1中的8.8级,螺母应不低于GB/T3098.2中的8级。5.1.4加工件、冲压件应光滑、平整,无毛刺、飞边,并不得有裂纹和明显褶皱。5.1.5铸件、锻件不得有气孔、夹渣、缩松和砂眼等明显缺陷。重要铸件应进行时效处理,消除内应力。

5.1.6铆合件应铆合牢固,不允许变形和损伤。5.1.7焊合件焊缝应平整、光洁,不得有漏焊、氧化和烧伤等缺陷,无焊缝高度尺寸标注的焊合件焊接应牢固,焊缝高度视母体材质自定。5.1.8代用材料材质应不低于图样规定的材质。5.1.9需淬火的零件,形状成角处以圆角过渡,消除淬火应力集中。5.2主要零、部件技术要求

5.2.1主要铸、锻件

5.2.1.1灰铸铁件应按GB/T9439中规定的HT200灰铸铁材料制造,可锻铸铁件应按GB/T9440中规定的KT350-10可锻铸铁材料制造。加工表面的螺孔周围10mm范围内不允许有气孔存在。5.2.1.2深松铲、深松铲柄应符合JB/T9788的有关规定。5.2.1.3弯刀应采用力学性能不低于GB/T699中规定的65Mn钢材料制造。弯刀须经热处理,刃口率火区热处理硬度为48-54HRC,非火区硬度不低于32HRC。5.2.2齿轮

5.2.21齿轮应用GB/T3077规定的20CrMnTi材料制造,允许采用相当域优于上述材料品质的材料制造。

JB/T10295—2001

5.2.2.2齿轮应进行表面渗碳处理,渗碳层厚度为齿轮模数的10%-15%,齿面淬火区热处理硬度58~64HRC,芯部硬度33~48HRC。5.2.2.3锥齿轮副的加工精度应符合GB/T11365的有关规定。5.2.2.4圆柱齿轮副的加工精度应符合GB/T10095的有关规定。5.2.3齿轮轴及花键轴

5.2.3.1动力输入轴伸出端花键的基本尺寸应符合GB/T1592中的规定,表面应进行热处理,硬度50-55HRC。

5.2.3.2齿轮轴及花键轴应用GB/T3077规定的40Cr材料制造,允许采用与上述材料品质相当的材料制造。齿轮轴及花键轴需进行调质处理,调质硬度240~269HB。5.2.3.3其他轴上花键尺寸、公差配合应符合GBT3478.1、GB/T3478.2中的规定,花键的配合按GB/T3478.1中规定的较粗级选取。

5.2.4万向节传动总成

万向节传动轴和动力输入连接装置应符合GB/T17126中的有关规定。5.3装配技术要求

5.3.1所有零、部件须经检验合格,外购件、外协件须有检验合格证方能进行装配。5.3.2传动箱总成装配前应清洗箱体及齿轮等零件。装配时应保证锥齿轮啮合间隙为0.22~0.61mm装配后用手转动动力输入轴,能够转动灵活、轻便,不得有卡阻、不平稳及振动等现象。5.3.3主要紧固件的紧固程度。主要紧固件(连接主梁、箱体、侧板、轴承座和悬挂机构等主要结构件)的拧紧力矩不小于30N·m。5.4整机技术要求

5.4.1整机装配后,各润滑点应注满钙基油脂。各联接件应紧固。转动件应转动灵活,不得有卡死、碰击等现象。

5.4.2将整机放在平台上,深松铲尖到梁底面的高度差不得大于10mm。5.4.3整机应在工作转速范围内进行30min空运转试验,运转中传动系统不得有异常响声。停车后检查下列项目:

a)动力输入轴的最大空运转扭矩,侧边传动不大于15N·m,中间传动不大于20N·mb)箱体的润滑油温升不得超过25℃;c)箱体动结合面无滴油、静结合面无渗油;d)各紧固件不得有松动现象:

e)传动箱的润滑油用100目滤网过滤后,其杂质含量不大于20mg/kW。5.4.4悬挂销、外露回转件涂注防锈油脂。5.4.5涂漆应符合JB/T5673的有关规定。5.4.6运输间隙要求。将机具调整到运输位置,测量其最低点到地面的距离,牵式≥110mm,悬挂式≥300mm。

6试验方法

6.1试验条件及准备

6.1.1试验地条件

JB/T10295—2001

试验地应符合使用说明书的规定,试验地应选择在平坦、有代表性的田块,试验地表面不应有浮茬割高度应不大于20cm,土壤含水率和土壤坚实度应在适耕范围内。6.1.2试验机组状态

试验样机及其配套动力应有良好的技术状态,按使用说明书的规定进行使用、调整、保养。试验过程中不应随意更换拖拉机。

6.1.3试验所用仪器、设备

试验所用的仪器、设备需检查校正,计量器具应在规定的有效检定周期内。对比试验应在同等条件下进行。

6.1.4试验地状况的测定

6.1.4.1土壤绝对含水率

在测区对角线上取五点,每一测点按10cm分层取样(最层全地表的高度要大于测定的最大深松深度),每层取样量不少于30g(去掉石块和植物残茬等杂质)装入土壤盒称重,在105℃恒温下,约烘6h,到质量不变为止。然后取出放入干燥器中冷却到室温称重,并分别计算出分层和全层平均值。或用土壤水分测定仪进行测定。

6.1.4.2土壤坚实度

用土壤坚实度仪测定,测点与土壤含水率的测点相对应,并分别计算出分层和全层平均值。6.1.4.3植被情况

测点与土壤含水率的测点相对应,每点按1m×1m面积紧贴地表剪下露出地表的植被,称其质量并计算出五点的平均值。

6.2性能试验

6.2.1性能试验目的和测定项目

6.2.1.1性能试验目的是评定深松整地联合作业机作业质量是否达到规定的产品设计要求6.2.1.2测定项目:耕深、耕宽、作业速度、碎土率、植被覆盖率、土壤膨松度、耕前和耕后地表平整度、土壤扰动系数、功率消耗、机组打滑率。6.2.2性能测定

试验前,一般根据试验要求制定性能试验计划。对于待测试的几种参数(如刀辊转速、作业速度、耕深等)中,使其中任一参数作某一次量的变动称为一个工况。同一工况测定应不少于三个行程,相邻行程要隔一定距离,保证测定不受干扰。6.2.2.1耕深及其稳定性

6.2.2.1.1深松深度的测定

在测区内,对角线上取五点(测定的深松器数由实际作业情况而定)用耕深尺或其他测量仪器测定测定方法:平作地,测出耕作沟底到地表面的垂直距离,即为深松深度;作地,则是耕后深松沟底至某一水平基准线垂直距离,减去该点地表全水平基准线的垂直距离,即为深松深度,分别计算出每一行程和每一工况的平均耕深、变异系数和稳定性系数。a)行程值按式(1)计算:

b)工况值按式(2)计算:

式中:a

JB/T10295—2001

2(a-a,)2

S×100%

S×100%

第j个行程的深松深度平均值,cm第个行程中的第i个点的深松深度值,cm;第个行程中的测定点数;

第j个行程的深松深度标准差,cm;第;个行程的深松深度变异系数:第个行程的深松深度稳定性系数;工况的深松深度平均值,cm:

同一工况中的行程数;

工况的深松深度标准差,cm;

工况的深松深度变异系数;

U—工况的深松深度稳定性系数。6.2.2.1.2整地深度的测定

用耕深尺或其他测量仪器测定,沿机组前进方向每隔一定间距测定一点,每个行程左、右各测定11点,计算方法同6.2.2.1.1。计算出每一行程和每一工况的平均耕深、变异系数和稳定性系数。6.2.2.2耕宽及其稳定性

测定时应与整地深度测点相对应,计算方法同6.22.1.1。计算出每一行程和每一工况的平均耕宽、变异系数和稳定性系数。

6.2.2.3作业速度

按式(3)计算出机组前进速度:6

式中:一作业速度,m/s:

JB/T10295—2001

一机组在测定时间内前进的距离,m;一测定时间,S。

6.2.2.4碎土率

每一行程测定一点,沿耕作方向取样。在0.5m×0.5m面积内,分别测定地表以下10cm内土块最长边小于4cm的土块质量及土块总质量、全耕层土块最长边小于8cm的土块质量及土块总质量,按式(4)、式(5)计算出碎土率。a)地表10cm内耕层:

G× 100%

式中:Cio——地表10cm内耕层碎土率;Gs10——地表10cm内耕层小于4am土块总质量,kg;Gjo——地表10cm内耕层土块总质量,kgb)全耕层:

三×100%

式中:C一全耕层碎土率;

G全耕层小于8cm土块质量,kg:

G全耕层土块总质量,kg

6.2.2.5植被覆盖率

每工况不少于三个测点,方法同6.1.4.3,测定耕后地表的植被和残质量,求其平均值。按式(6)计算出植被覆盖率。

式中:F植被覆盖率:

耕前植被和残茬质量平均值,g:W一耕后地表植被和残质量平均值,g。6.2.2.6土壤膨松度

每一行程测定一点,耕作前后,用耕层断面测绘仪在垂直于机组前进方向的同一位置上先后画出未耕地表线、已耕地表线和深松沟底线,求出耕前地表至理论深松沟底(深松铲尖出形成的沟底线)的横断面积和耕后地表至理论深松沟底横断面积,按式(7)计算出土壤膨松度。A-A×100%..

式中:p

土壤膨松度:

Ah——耕后地表至理论深松沟底的横断面积,am2;A。一一耕前地表至理论深松沟底的横断面积,am2。(7)

6.2.2.7耕前和耕后地表平整度

JB/T10295—2001

与土壤膨松度同时测定。在测定土壤膨松度时画得的耕前和耕后地表线上过最高点作一水平直线为基准线,在其适当位置上取一定宽度(与样机耕宽相当),以5cm间隔等分,并在等分点上分别测定耕前、耕后地表至基准线的垂直距离,按6.2.2.1.1方法计算平均值和标准差,以标准差的值表示其平整度。6.2.2.8土壤扰动系数

测定完未耕地表线、已耕地表线和深松沟底线后,求出耕前地表至理论深松沟底的横断面积和耕前地表至实际深松沟底的横断面面积,按式(8)计算出土壤扰动系数。A×100%

式中:y—土壤扰动系数:

A—耕前地表至实际深松沟底的横断面面积,cm2。6.2.2.9功率消耗

功率消耗由两部分组成,一部分为牵引力功率消耗,另一部分为驱动功率消耗。牵引力功率消耗通过测定所消耗牵引力、拖拉机前进速度,计算出牵引力功率消耗。驱动功率消耗(包括万向节传动件的功率消耗)以拖拉机动力输出轴的输出功率表示,推荐采用电测法,拖拉机动力输出轴的扭矩和转速同时在全行程内测定,计算出驱动功率消耗。6.2.2.10机组打滑率

在测区内测定拖拉机后驱动轮(或履带)转过相同转数时的空行和作业行进的距离,按式(9)计算出机组打滑率。

6=S-×100%.

式中:S—机组打滑率(负值为滑移):S—机组空行时后驱动轮(或履带)n转前进的距离,m;S—机组作业时后驱动轮(或履带)n转前进的距离,m。6.3生产试验

6.3.1生产试验的要求

.(9)

批量制造前投入生产试验的样机不得少于两台,配套动力应与试验的要求相适应,并备有必要的配件和工具。

6.3.2纯工作小时生产率

连续查定样机三个班次作业,每个班次作业不少于6h,时间精确到minZo

式中:E纯工作小时生产率,hm/h:Ocb—一生产查定的班次作业量,hm;T。生产查定班次纯工作时间,h。6.3.3班次小时生产率

式中:E—班次小时生产率,hm2h;JB/T10295—2001

9——生产考核期间的班次作业量,hm2;T生产考核期间的班次作业时间,h。6.3.4可靠性考核

采取定时截尾试验方法,每台试验样机的总工作时间为120h。试验期间记录每台样机的工作情况故障情况和修复情况等,考核计算样机有效度、平均故障间隔时间(MTBF)。6.3.4.1有效度

式中:A—有效度;此内容来自标准下载网

T,生产考核期间的班次作业时间,h;X100%

T—样机在生产试验期间每班次的故障排除时间,h。6.3.4.2平均故障间隔时间

MTBF-ZT,R.

式中:MTBF一—平均故障间隔时间,h;R生产考核期间机具发生的一般故障和严重故障总数,轻微故障不计。(12)

凡在生产考核期间,考核机具有重大或致命失效(指发生人身伤亡事故、因质量原因造成机具不能正常工作、经济损失重大的故障)发生,有效度和平均故障间隔时间均不合格。R-0表示在生产考核期间考核机具没有发生一般故障和严重故障。6.4编制试验报告

6.4.1要求

试验结束后应将观察、测定和计算结果进行整理,编写试验报告,并将全部原始记录汇总装订成册,以供核对。

6.4.2内容

a)试验情况概述:

b)试验样机的结构和技术特征简介(含样机照片):c)试验结果和分析,根据试验测定结果和用户反映,结合试验条件全面分析样机的作业质量、配套性能、使用适应性、经济性、可靠性以及样机技术指标的先进性;d)试验结论与建议:

e)试验负责人和主要参加人名单。7检验规则

7.1抽样方法

7.1.1抽样方法按照GB/T2828的规定。7.1.2采取随机抽样,在生产厂近六个月生产的产品中随机抽取。在工厂抽样时,产品库存量应不少于16台(套),在用户和经销部门抽样不受此限。7.1.3整机考核抽取样机2台。

7.1.4订货单位抽验产品质量时,可按GB/T2828规定进行。合格质量水平和检查批量,由供货方和9

JB/T10295—2001

订货方协商确定。如合同有规定,则按合同进行。7.1.5产品的出厂检验,生产厂可根据自身的产品质量水平情况,性能项目可免检或少检评定方法

7.2.1按被检项目对产品的影响程度,确定其不合格分类,见表3。表3

不合格分类

安全要求

地表10cm内耕层碎土率

平均故障间隔时间(MTBE)

深松深度稳定性

整地深度稳定性

植被覆盖率

功率消耗

耕后地表平整度

土壤扰动系数

土壤膨松度

深松铲刃部淬火区热处理硬度

有效度

传动箱清洁度

深松深度

整地深度

机组打滑率

密封性能

动力输入轴空转扭矩

主要紧固件的紧固程度

深松铲的安装高度

运输间隙

涂漆外观质量

漆膜附着能力

2抽样判定见表4,AQL为合格质量水平,Ac为合格判定数,Re为不合格判定数,7.2.2

不合格分类

抽样方案

合格判定

样本项目数

检查水平

样本字码

3采取逐项考核,按类判定,以不合格分类中达到的最低要求判定产品质量。7.2.3

使用说明书、标志、包装、运输与贮存8

使用说明书的编写内容应符合GB/T9480的规定C

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T10295-2001

深松整地联合作业机

Combinedimplementfor subsoiler andcultivating2001-06-22发布

中国机械工业联合会

2001-10-01实施

JB/T10295—2001

为满足农业生产需要,规范我国深松整地联合作业机的研制、生产、销售和产品质量检验工作,特制定本标准。

本标准由全国农业机械标准化技术委员会提出并归口。本标准负责起草单位:中国农业机械化科学研究院:本标准主要起草人:白玉成、刘云东、高尔光、杨兆文。本标准为首次发布。

1范围

中华人民共和国机械行业标准

深松整地联合作业机

Combined implementfor subsoiler and cultivatingJB/T10295-2001

本标准规定了深松整地联合作业机产品质量的评定指标、安全要求、技术要求、试验方法和检验规则。

本标准适用于与拖拉机配套的深松和驱动型整地机组合的深松整地联合作业机。其他型式的深松整地联合作业机及深松机具可参照执行。2

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 699-1999

GB/T700-1988

GB/T 1144-1987

GB/T 1184-1996

GB/T 1592-1986

GB/T1804-2000

GB/T2828-1987

GB/T 3077-1999

GB/T3098.1-2000

GB/T 3098.2-2000

GB/T 3478.1-1995

GB/T3478.2-1995

GB/T 5668.11995

GB/T 9439-1988

GB/T 9440-1988

GB/T9480-2001

GB/T10095-1988

GB 10395.1-2001

GB10395.5-1996

GB10396-1999

GB/T 11352-1989

优质碳素结构钢

碳素结构钢

矩形花键尺寸、公差和检验

形状和位置公差未注公差值

农业拖拉机动力输出轴

-般公差未注公差的线性和角度尺寸的公差逐批检查计数抽样程序及抽样表(适用于连续批的检查)合金结构钢

紧固件机械性能螺栓、螺钉和螺柱紧固件机械性能

圆柱直齿渐开线花键模数基本齿廊公差圆柱直齿渐开线花键30°压力角尺寸表旋耕机械

灰铸铁件

可锻铸铁件

农林拖拉机和机械、草坪和园艺动力机械使用说明书编写规则渐开线圆柱齿轮精度

农林拖拉机和机械

安全技术要求第一部分:总则

农林拖拉机和机械

安全技术要求第5部分:驱动式耕作机械农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形总则

一般工程用铸造碳钢件

中国机械工业联合会2001-06-22批准2001-10-01实施

GB/T11365-1989

GB/T 13306-1991

GB/T171261997

JB/T 5673-1991

JB/T8574-1997

JB/T9788-1999

3产品型号表示方法

JB/T10295—2001

锥齿轮和准双曲面齿轮

农业拖拉机和机械

成动力输出万向节传动轴和动力输入连接装置的位置农林拖拉机及机具涂漆

通用技术条件

型号编制规则

农机具产品

深松铲和深松铲柄

产品型号按JB/T8574编制。

深松整地联合作业机产品型号表示方法:SZL

改进代号

主参数:工作幅宽,cm

类别代号:深松整地联合作业机械分类代号:表示耕整地机械

改进代号:原型不标注:改进型用字母A、B..·标注,第一次改进标注A,第二次改进标注B,如此类推。

标记示例:

工作幅宽为200cm的深松整地联合作业机表示为:1SZL-200

4评定指标

深松整地联合作业机应按经规定程序批准的产品图样和技术文件制造,并符合有关标准的规定。4.1

深松整地联合作业机按其技术水平和质量水平确定其质量评定指标。深松整地联合作业机的作业性能应符合表1的规定。表1

耕深稳定性

植被覆盖率

碎土率

地表10cm内(≤4cm士块)

全耕层(≤&m土块)

耕后地表平整度

土壤膨松度

土壤扰动系数

功率消耗

机组打滑率

质量评定指标

≤85%配套功率

4.4使用可靠性应符合表2的规定。序号

有效度(A)

平均故障间隔时间(MTBF)

4.5安全要求

JB/T10295—2001

质量评定指标

4.5.1万向节传动轴应有可靠的安全防护装置,防护方法应符合GB10395.1-2001中12.3有关万向节传动轴的规定。

4.5.2深松整地联合作业机顶部、后部、前部和端部的防护应符合GB10395.5-1996中4.1、4.2、4.3和4.4的相应规定。

4.5.3非作业状态应能可靠切断动力传动。4.5.4在明显位置应有必要的安全标志,其标志应符合GB10396的规定。5技术要求

5.1一般技术要求

5.1.1未注尺寸公差按GB/T1804规定的c级选用。5.1.2零件未注形状和位置公差按GB/T1184规定的L级选用5.1.3在重要的螺纹连接(刀轴、箱体、深松铲接盘、轴承座等主要结构件的紧固连接)中,螺栓、螺钉的机械性能应不低于GB/T3098.1中的8.8级,螺母应不低于GB/T3098.2中的8级。5.1.4加工件、冲压件应光滑、平整,无毛刺、飞边,并不得有裂纹和明显褶皱。5.1.5铸件、锻件不得有气孔、夹渣、缩松和砂眼等明显缺陷。重要铸件应进行时效处理,消除内应力。

5.1.6铆合件应铆合牢固,不允许变形和损伤。5.1.7焊合件焊缝应平整、光洁,不得有漏焊、氧化和烧伤等缺陷,无焊缝高度尺寸标注的焊合件焊接应牢固,焊缝高度视母体材质自定。5.1.8代用材料材质应不低于图样规定的材质。5.1.9需淬火的零件,形状成角处以圆角过渡,消除淬火应力集中。5.2主要零、部件技术要求

5.2.1主要铸、锻件

5.2.1.1灰铸铁件应按GB/T9439中规定的HT200灰铸铁材料制造,可锻铸铁件应按GB/T9440中规定的KT350-10可锻铸铁材料制造。加工表面的螺孔周围10mm范围内不允许有气孔存在。5.2.1.2深松铲、深松铲柄应符合JB/T9788的有关规定。5.2.1.3弯刀应采用力学性能不低于GB/T699中规定的65Mn钢材料制造。弯刀须经热处理,刃口率火区热处理硬度为48-54HRC,非火区硬度不低于32HRC。5.2.2齿轮

5.2.21齿轮应用GB/T3077规定的20CrMnTi材料制造,允许采用相当域优于上述材料品质的材料制造。

JB/T10295—2001

5.2.2.2齿轮应进行表面渗碳处理,渗碳层厚度为齿轮模数的10%-15%,齿面淬火区热处理硬度58~64HRC,芯部硬度33~48HRC。5.2.2.3锥齿轮副的加工精度应符合GB/T11365的有关规定。5.2.2.4圆柱齿轮副的加工精度应符合GB/T10095的有关规定。5.2.3齿轮轴及花键轴

5.2.3.1动力输入轴伸出端花键的基本尺寸应符合GB/T1592中的规定,表面应进行热处理,硬度50-55HRC。

5.2.3.2齿轮轴及花键轴应用GB/T3077规定的40Cr材料制造,允许采用与上述材料品质相当的材料制造。齿轮轴及花键轴需进行调质处理,调质硬度240~269HB。5.2.3.3其他轴上花键尺寸、公差配合应符合GBT3478.1、GB/T3478.2中的规定,花键的配合按GB/T3478.1中规定的较粗级选取。

5.2.4万向节传动总成

万向节传动轴和动力输入连接装置应符合GB/T17126中的有关规定。5.3装配技术要求

5.3.1所有零、部件须经检验合格,外购件、外协件须有检验合格证方能进行装配。5.3.2传动箱总成装配前应清洗箱体及齿轮等零件。装配时应保证锥齿轮啮合间隙为0.22~0.61mm装配后用手转动动力输入轴,能够转动灵活、轻便,不得有卡阻、不平稳及振动等现象。5.3.3主要紧固件的紧固程度。主要紧固件(连接主梁、箱体、侧板、轴承座和悬挂机构等主要结构件)的拧紧力矩不小于30N·m。5.4整机技术要求

5.4.1整机装配后,各润滑点应注满钙基油脂。各联接件应紧固。转动件应转动灵活,不得有卡死、碰击等现象。

5.4.2将整机放在平台上,深松铲尖到梁底面的高度差不得大于10mm。5.4.3整机应在工作转速范围内进行30min空运转试验,运转中传动系统不得有异常响声。停车后检查下列项目:

a)动力输入轴的最大空运转扭矩,侧边传动不大于15N·m,中间传动不大于20N·mb)箱体的润滑油温升不得超过25℃;c)箱体动结合面无滴油、静结合面无渗油;d)各紧固件不得有松动现象:

e)传动箱的润滑油用100目滤网过滤后,其杂质含量不大于20mg/kW。5.4.4悬挂销、外露回转件涂注防锈油脂。5.4.5涂漆应符合JB/T5673的有关规定。5.4.6运输间隙要求。将机具调整到运输位置,测量其最低点到地面的距离,牵式≥110mm,悬挂式≥300mm。

6试验方法

6.1试验条件及准备

6.1.1试验地条件

JB/T10295—2001

试验地应符合使用说明书的规定,试验地应选择在平坦、有代表性的田块,试验地表面不应有浮茬割高度应不大于20cm,土壤含水率和土壤坚实度应在适耕范围内。6.1.2试验机组状态

试验样机及其配套动力应有良好的技术状态,按使用说明书的规定进行使用、调整、保养。试验过程中不应随意更换拖拉机。

6.1.3试验所用仪器、设备

试验所用的仪器、设备需检查校正,计量器具应在规定的有效检定周期内。对比试验应在同等条件下进行。

6.1.4试验地状况的测定

6.1.4.1土壤绝对含水率

在测区对角线上取五点,每一测点按10cm分层取样(最层全地表的高度要大于测定的最大深松深度),每层取样量不少于30g(去掉石块和植物残茬等杂质)装入土壤盒称重,在105℃恒温下,约烘6h,到质量不变为止。然后取出放入干燥器中冷却到室温称重,并分别计算出分层和全层平均值。或用土壤水分测定仪进行测定。

6.1.4.2土壤坚实度

用土壤坚实度仪测定,测点与土壤含水率的测点相对应,并分别计算出分层和全层平均值。6.1.4.3植被情况

测点与土壤含水率的测点相对应,每点按1m×1m面积紧贴地表剪下露出地表的植被,称其质量并计算出五点的平均值。

6.2性能试验

6.2.1性能试验目的和测定项目

6.2.1.1性能试验目的是评定深松整地联合作业机作业质量是否达到规定的产品设计要求6.2.1.2测定项目:耕深、耕宽、作业速度、碎土率、植被覆盖率、土壤膨松度、耕前和耕后地表平整度、土壤扰动系数、功率消耗、机组打滑率。6.2.2性能测定

试验前,一般根据试验要求制定性能试验计划。对于待测试的几种参数(如刀辊转速、作业速度、耕深等)中,使其中任一参数作某一次量的变动称为一个工况。同一工况测定应不少于三个行程,相邻行程要隔一定距离,保证测定不受干扰。6.2.2.1耕深及其稳定性

6.2.2.1.1深松深度的测定

在测区内,对角线上取五点(测定的深松器数由实际作业情况而定)用耕深尺或其他测量仪器测定测定方法:平作地,测出耕作沟底到地表面的垂直距离,即为深松深度;作地,则是耕后深松沟底至某一水平基准线垂直距离,减去该点地表全水平基准线的垂直距离,即为深松深度,分别计算出每一行程和每一工况的平均耕深、变异系数和稳定性系数。a)行程值按式(1)计算:

b)工况值按式(2)计算:

式中:a

JB/T10295—2001

2(a-a,)2

S×100%

S×100%

第j个行程的深松深度平均值,cm第个行程中的第i个点的深松深度值,cm;第个行程中的测定点数;

第j个行程的深松深度标准差,cm;第;个行程的深松深度变异系数:第个行程的深松深度稳定性系数;工况的深松深度平均值,cm:

同一工况中的行程数;

工况的深松深度标准差,cm;

工况的深松深度变异系数;

U—工况的深松深度稳定性系数。6.2.2.1.2整地深度的测定

用耕深尺或其他测量仪器测定,沿机组前进方向每隔一定间距测定一点,每个行程左、右各测定11点,计算方法同6.2.2.1.1。计算出每一行程和每一工况的平均耕深、变异系数和稳定性系数。6.2.2.2耕宽及其稳定性

测定时应与整地深度测点相对应,计算方法同6.22.1.1。计算出每一行程和每一工况的平均耕宽、变异系数和稳定性系数。

6.2.2.3作业速度

按式(3)计算出机组前进速度:6

式中:一作业速度,m/s:

JB/T10295—2001

一机组在测定时间内前进的距离,m;一测定时间,S。

6.2.2.4碎土率

每一行程测定一点,沿耕作方向取样。在0.5m×0.5m面积内,分别测定地表以下10cm内土块最长边小于4cm的土块质量及土块总质量、全耕层土块最长边小于8cm的土块质量及土块总质量,按式(4)、式(5)计算出碎土率。a)地表10cm内耕层:

G× 100%

式中:Cio——地表10cm内耕层碎土率;Gs10——地表10cm内耕层小于4am土块总质量,kg;Gjo——地表10cm内耕层土块总质量,kgb)全耕层:

三×100%

式中:C一全耕层碎土率;

G全耕层小于8cm土块质量,kg:

G全耕层土块总质量,kg

6.2.2.5植被覆盖率

每工况不少于三个测点,方法同6.1.4.3,测定耕后地表的植被和残质量,求其平均值。按式(6)计算出植被覆盖率。

式中:F植被覆盖率:

耕前植被和残茬质量平均值,g:W一耕后地表植被和残质量平均值,g。6.2.2.6土壤膨松度

每一行程测定一点,耕作前后,用耕层断面测绘仪在垂直于机组前进方向的同一位置上先后画出未耕地表线、已耕地表线和深松沟底线,求出耕前地表至理论深松沟底(深松铲尖出形成的沟底线)的横断面积和耕后地表至理论深松沟底横断面积,按式(7)计算出土壤膨松度。A-A×100%..

式中:p

土壤膨松度:

Ah——耕后地表至理论深松沟底的横断面积,am2;A。一一耕前地表至理论深松沟底的横断面积,am2。(7)

6.2.2.7耕前和耕后地表平整度

JB/T10295—2001

与土壤膨松度同时测定。在测定土壤膨松度时画得的耕前和耕后地表线上过最高点作一水平直线为基准线,在其适当位置上取一定宽度(与样机耕宽相当),以5cm间隔等分,并在等分点上分别测定耕前、耕后地表至基准线的垂直距离,按6.2.2.1.1方法计算平均值和标准差,以标准差的值表示其平整度。6.2.2.8土壤扰动系数

测定完未耕地表线、已耕地表线和深松沟底线后,求出耕前地表至理论深松沟底的横断面积和耕前地表至实际深松沟底的横断面面积,按式(8)计算出土壤扰动系数。A×100%

式中:y—土壤扰动系数:

A—耕前地表至实际深松沟底的横断面面积,cm2。6.2.2.9功率消耗

功率消耗由两部分组成,一部分为牵引力功率消耗,另一部分为驱动功率消耗。牵引力功率消耗通过测定所消耗牵引力、拖拉机前进速度,计算出牵引力功率消耗。驱动功率消耗(包括万向节传动件的功率消耗)以拖拉机动力输出轴的输出功率表示,推荐采用电测法,拖拉机动力输出轴的扭矩和转速同时在全行程内测定,计算出驱动功率消耗。6.2.2.10机组打滑率

在测区内测定拖拉机后驱动轮(或履带)转过相同转数时的空行和作业行进的距离,按式(9)计算出机组打滑率。

6=S-×100%.

式中:S—机组打滑率(负值为滑移):S—机组空行时后驱动轮(或履带)n转前进的距离,m;S—机组作业时后驱动轮(或履带)n转前进的距离,m。6.3生产试验

6.3.1生产试验的要求

.(9)

批量制造前投入生产试验的样机不得少于两台,配套动力应与试验的要求相适应,并备有必要的配件和工具。

6.3.2纯工作小时生产率

连续查定样机三个班次作业,每个班次作业不少于6h,时间精确到minZo

式中:E纯工作小时生产率,hm/h:Ocb—一生产查定的班次作业量,hm;T。生产查定班次纯工作时间,h。6.3.3班次小时生产率

式中:E—班次小时生产率,hm2h;JB/T10295—2001

9——生产考核期间的班次作业量,hm2;T生产考核期间的班次作业时间,h。6.3.4可靠性考核

采取定时截尾试验方法,每台试验样机的总工作时间为120h。试验期间记录每台样机的工作情况故障情况和修复情况等,考核计算样机有效度、平均故障间隔时间(MTBF)。6.3.4.1有效度

式中:A—有效度;此内容来自标准下载网

T,生产考核期间的班次作业时间,h;X100%

T—样机在生产试验期间每班次的故障排除时间,h。6.3.4.2平均故障间隔时间

MTBF-ZT,R.

式中:MTBF一—平均故障间隔时间,h;R生产考核期间机具发生的一般故障和严重故障总数,轻微故障不计。(12)

凡在生产考核期间,考核机具有重大或致命失效(指发生人身伤亡事故、因质量原因造成机具不能正常工作、经济损失重大的故障)发生,有效度和平均故障间隔时间均不合格。R-0表示在生产考核期间考核机具没有发生一般故障和严重故障。6.4编制试验报告

6.4.1要求

试验结束后应将观察、测定和计算结果进行整理,编写试验报告,并将全部原始记录汇总装订成册,以供核对。

6.4.2内容

a)试验情况概述:

b)试验样机的结构和技术特征简介(含样机照片):c)试验结果和分析,根据试验测定结果和用户反映,结合试验条件全面分析样机的作业质量、配套性能、使用适应性、经济性、可靠性以及样机技术指标的先进性;d)试验结论与建议:

e)试验负责人和主要参加人名单。7检验规则

7.1抽样方法

7.1.1抽样方法按照GB/T2828的规定。7.1.2采取随机抽样,在生产厂近六个月生产的产品中随机抽取。在工厂抽样时,产品库存量应不少于16台(套),在用户和经销部门抽样不受此限。7.1.3整机考核抽取样机2台。

7.1.4订货单位抽验产品质量时,可按GB/T2828规定进行。合格质量水平和检查批量,由供货方和9

JB/T10295—2001

订货方协商确定。如合同有规定,则按合同进行。7.1.5产品的出厂检验,生产厂可根据自身的产品质量水平情况,性能项目可免检或少检评定方法

7.2.1按被检项目对产品的影响程度,确定其不合格分类,见表3。表3

不合格分类

安全要求

地表10cm内耕层碎土率

平均故障间隔时间(MTBE)

深松深度稳定性

整地深度稳定性

植被覆盖率

功率消耗

耕后地表平整度

土壤扰动系数

土壤膨松度

深松铲刃部淬火区热处理硬度

有效度

传动箱清洁度

深松深度

整地深度

机组打滑率

密封性能

动力输入轴空转扭矩

主要紧固件的紧固程度

深松铲的安装高度

运输间隙

涂漆外观质量

漆膜附着能力

2抽样判定见表4,AQL为合格质量水平,Ac为合格判定数,Re为不合格判定数,7.2.2

不合格分类

抽样方案

合格判定

样本项目数

检查水平

样本字码

3采取逐项考核,按类判定,以不合格分类中达到的最低要求判定产品质量。7.2.3

使用说明书、标志、包装、运输与贮存8

使用说明书的编写内容应符合GB/T9480的规定C

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。