JB/T 10380-2002

基本信息

标准号: JB/T 10380-2002

中文名称:圆管带式输送机

标准类别:机械行业标准(JB)

英文名称: Circular Belt Conveyor

标准状态:现行

发布日期:2002-12-27

实施日期:2003-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:292546

标准分类号

标准ICS号:材料储运设备>>连续搬运设备>>53.040.10输送机

中标分类号:机械>>通用机械与设备>>J81输送机械

关联标准

出版信息

出版社:机械工业出版社

页数:9页

标准价格:12.0 元

相关单位信息

发布部门:全国起重运输机械标委会

标准简介

本标准规定了圆管带式输送机的型式、基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。 JB/T 10380-2002 圆管带式输送机 JB/T10380-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 53.040.10

中华人民共和国机械行业标准

JB/T10380--2002

圆管带式输送机

Pipe belt conveyor

2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言

1范围.

2规范性引用文件.

3型式与基本参数

.型式..

3.2基本参数,

4技术要求

4.1一般技术要求

4.2安装装配

4.3整机性能

5试验方法….

6检验规则

出厂检验

型式试验,

7标志、包装、运输和贮存

8保证期。

图1单圆管型管带机简图

图2全圆管型管带机简图..

图3输送机空载噪声曲线图

+eee++++-

业专迎

电营专

B/T 10380--2002

JB/T10380-2002

本标准由中国机械工业联合会提出。前言

本标准由北京起重运输机械研究所归口。本标准由太原重型机械学院负责起草,中国华电工程(集团)公司、四川省自贡运输机械总厂、广西百矿股份有限公司、青岛华夏胶带股份有限公司、浙江双箭橡胶股份有限公司和信阳港口运输机械厂参加起草。

本标准主要起草人:孟文俊、韩刚、王鹰、韦公勋。1范围

圆管带式输送机

JB/T 10380—2002

本标准规定了圆管带式输送机(以下简称管带机)的型式、基本参数、技术要求、试验方法、检验规则、标志、包装、运输和储存。本标准适用于采用数个托辊组成正多边形托辊组以强制输送带形成圆管状,连续输送各种粉状、粒状和块状等松散物料的管带机

本标准不适用于其他结构型式的管状带式输送机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB3836.1一2000爆炸性气体环境用防爆电气设备第1部分:通用要求(eqvEC60079-0:1998)GB/T985一1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T986一1988埋弧焊焊缝坡口的基本形式和尺寸GB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)涂装前钢材表面锈蚀等级和除锈等级(eqvISO8501-1:1988)GB/T 8923—1988

GB/T 9286—1998

色漆和清漆漆膜的划格试验(eqvISO2409:1992)GB/T9439—1988灰铸铁件

GB/T 10595-1989

带式输送机技术条件(neqDIN22112:1985)GB/T 11352—1989

一般工程用铸造碳钢件(neqISO3755:1975)GB/T 12469—1990

GB/T 13306--1991

JB/T 6406.21992

JB/T 2647—1995

JB/T 4381—1999

JB/T 7007--1993

焊接质量保证钢熔化焊接头的要求和缺陷分级(neqDIN8563T3:1979)标牌

电力液压块式制动器技术条件(neqDIN15435-71)带式输送机包装技术条件

冲压剪切下料未注公差尺寸的极限偏差ZJY型轴装式圆柱齿轮减速器

电动滚筒

JB/F7330—1994

JB/T 7337-—1994

JB/T 8853—2001

JB/T 9000--1999

JB/T 9002-—1999

JB/T 9015-1999

轴装式减速器(neqFOCT16162-85)圆柱齿轮减速器

液力偶合器通用技术条件

运输机械用减速器

带式输送机用逆止器

JB/T9050.1一1999圆柱齿轮减速器通用技术条件3型式与基本参数

3.1型式

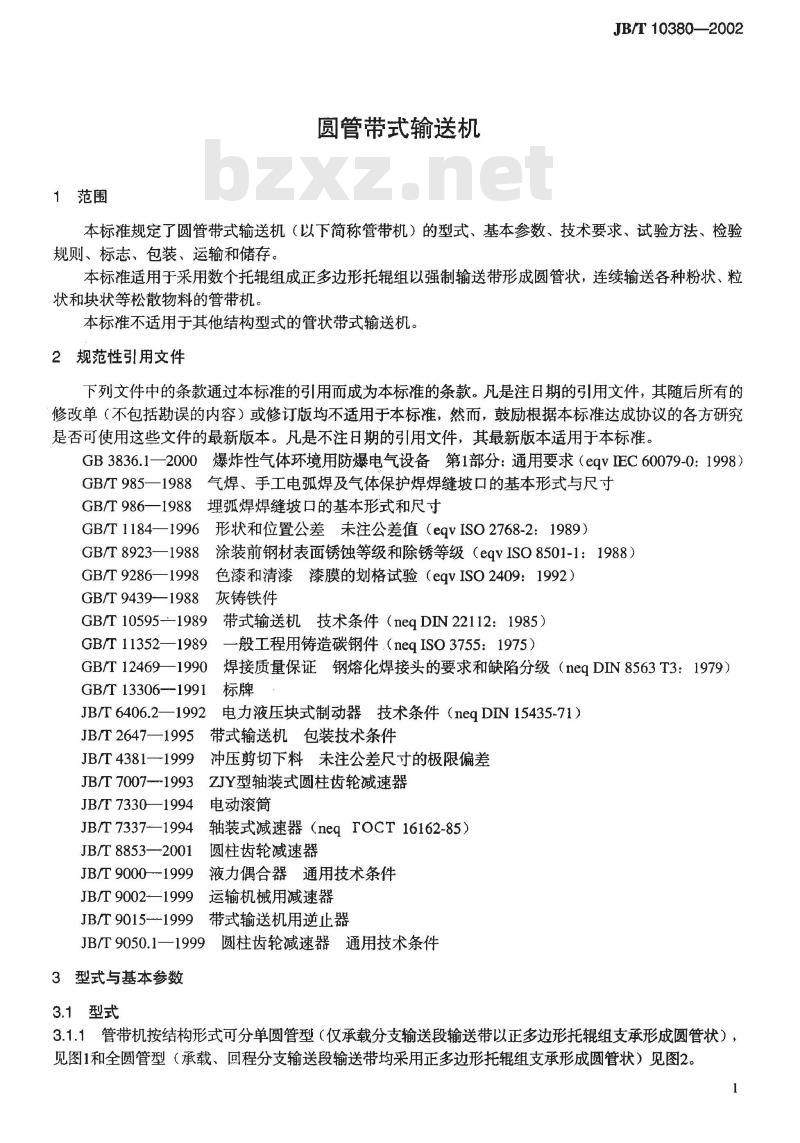

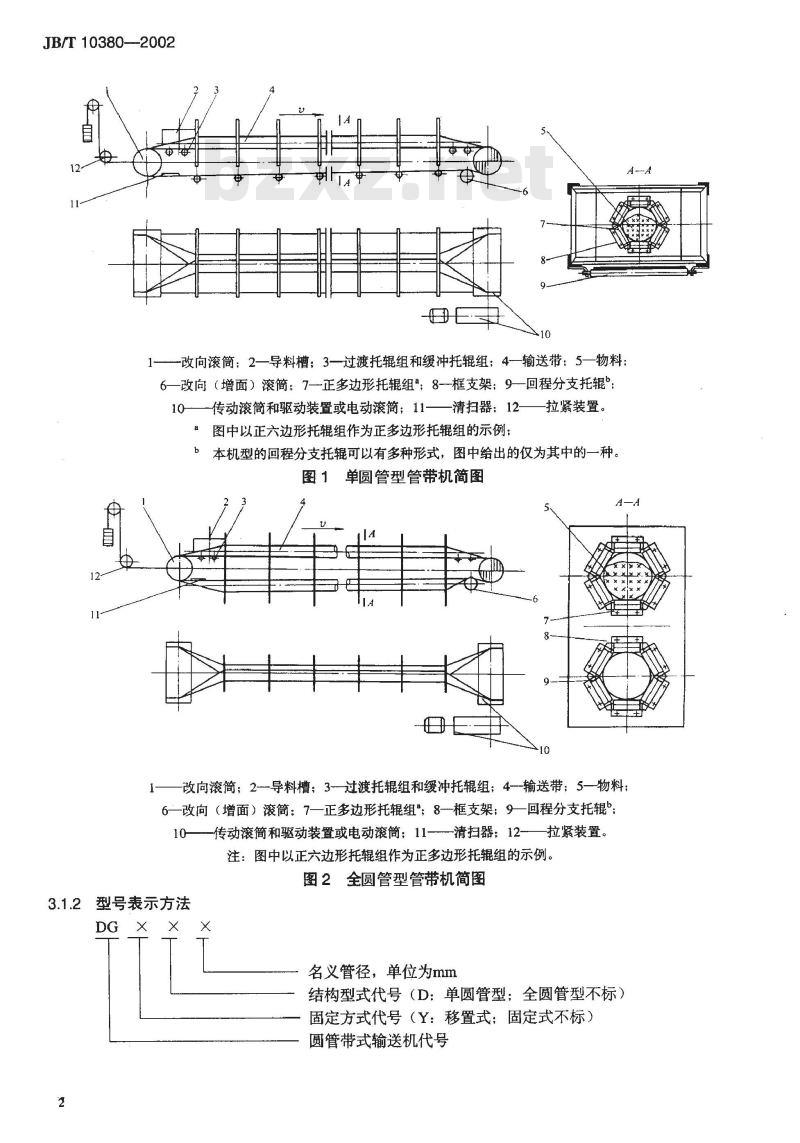

3.1.1管带机按结构形式可分单圆管型(仅承载分支输送段输送带以正多边形托辊组支承形成圆管状),见图1和全圆管型(承载、回程分支输送段输送带均采用正多边形托辊组支承形成圆管状)见图2。1

JB/T10380--2002

一改向滚筒;2一导料槽:3一过渡托辊组和缓冲托辊组:4一输送带:5一物料:6—改向(增面)滚简:7—正多边形托辊组;8-框支架;9回程分支托辊:10—传动滚筒和驱动装置或电动滚简;11—一清扫器:12-wwW.bzxz.Net

a图中以正六边形托辊组作为正多边形托辊组的示例;拉紧装置。

b本机型的回程分支托辊可以有多种形式,图中给出的仅为其中的一种。图1单圆管型管带机简图

改向滚筒;2-导料槽;3-过渡托辊组和缓冲托辊组;4-输送带;5—物料:6一改向(增面)滚筒:7一正多边形托辊组\;8一框支架:9一回程分支托辊;10—传动滚简和驱动装置或电动滚筒;11—清扫器:12—拉紧装置。注:图中以正六边形托辊组作为正多边形托辊组的示例。图2全圆管型管带机简图

3.1.2型号表示方法

名义管径,单位为mm

结构型式代号(D:单圆管型:全圆管型不标)固定方式代号(Y:移置式;固定式不标)圆管带式输送机代号

标记示例:

名义管径为300mm,移置式单圆管带式输送机标记为:带式输送机DGYD300JB/T10380—2002。3.2基本参数

管带机的基本参数应符合表1的规定。表

名义管径a『

推荐带宽

名义带速m/s

滚简直径mm

托辊直径

JB/T 10380—-2002

0.8,1.0,1.25,1.6,2.0,2.5,3.15,4.0,4.5,5.0700

200,250,315,400,500,630,800,1000,1250,1400,1600,180050,63.5,76,89,108,133,159,194

名义管径指正多边形托辊组内切圆的直径。a

4技术要求

4.1一般技术要求

4.1.1管带机应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。4.1.2工作环境温度为一25℃~十40℃。4.1.3钢板和型钢的冲、剪下料公差应符合JB/T:4381一1999的规定,并应清除尖棱和毛刺。4.1.4铸件应符合GB/T10595—1989中3.3、GB/T9439—1988和GB/T11352--1989的规定。850

4.1.5金属结构件焊缝坡口的基本形式和尺寸应符合GB/T985-1988、GB/T986一1988的规定,焊缝不得出现烧穿、裂纹、未熔合等缺陷。焊接件应符合GB/T124691990中的缺陷分析IⅡI级的规定。4.1.6滚筒应符合GB/T10595—1989中3.8的规定。4.1.7托辊应符合GB/T10595-一1989中3.9的规定,还应特别注意提高托辊辊子的防尘和防水性能指标。4.1.8所有零部件必须经检验合格后方可进行装配。配套件、外购件应有合格证,并经检验部门按有关标准检验合格后方可使用。

4.1.9驱动装置

4.1.9.1管带机用减速器应符合JB/T9002一1999的规定,圆柱形齿轮减速器应符合JB/T8853一2001的规定,轴装式减速器应符合JB/T7337一1994和JB/T7007—1993的规定,其他类型减速器应符合JB/T9050.1—1999的规定。

4.1.9.2电动滚筒应符合JB/T7330—1994的规定。4.1.9.3制动轮安装后应符合GB/T10595--1989中3.7.1的规定。4.1.9.4弹性联轴器安装后应符合GB/T10595一1989中3.7.3的规定。4.1.9.5块式制动器的装配应符合JB6406.2--1992的规定。4.1.9.6液力偶合器应符合JB/T9000一1999的规定。装配后,电动机轴伸的轴肩端面与偶合器主动联轴节外圆端面的轴向间隙应保证在2mm~4mm之间。电动机轴与工作机输人轴应同轴,两轴线的径向位移量应不大于0.3mm,轴夹角的允许偏差应不大于0°30’4.1.9.7带传动时,电动机轴与工作机输人轴在任意方向上的平行度应为GB/T1184--1996中的9级。4.1.9.8逆止器应符合JB/T9015的规定。4.1.10输送带应选用管带机专用输送带。4.1.11除锈与涂漆

4.1.11.1涂漆前,钢材表面应进行除锈处理,并应符合GB/T8923一1988中Sa2级和St3级的要求。4.1.11.2涂漆部件应涂底漆、中间漆和面漆。底漆不允许有针孔、气泡、流挂和漏漆等缺陷,面漆要求均匀、光滑、平整。漆膜总厚度为75μm~105μ.m,漆膜附着力应达到GB/T9286一1998中的2级要3

JB/T 10380--2002

4.2安装装配

4.2.1安装与装配应符合GB/T10595—1989中3.13条的规定。4.2.2管带机的总装配可在现场进行,驱动装置和拉紧装置应在制造厂内组装,驱动装置组装后应试运转。

4.2.3·在整机全长范围内,承载段的直线部分托辊组中心连线的直线度和曲线部分的线轮廓度应符合表2的规定。

输送机长度Lm

直线度(线轮廓度)

>50~100|>100~150|>150~200>200~250|>250~300>300~50025

4.2.4支撑托辊组的框支架钢板或其他材料,除应达到4.1.3中的要求外,内侧允许进行修磨处理。沿输送方向支撑框支架的金属结构的中心连线的直线度和曲线部分的线轮廓度应符合表3的规定。表3

输送机长度Lm

直线度(线轮廓度)

>50~100>100~150|>150~200>200~250|>250~50015

4.2.5托辑辊组内表面(与输送带接触)应位于同一平面(水平面或倾斜面)或同一公共半径的弧面上,其相邻三组辊子内表面的高低差不得超过2.0mm。4.2.6管带机设置过渡托辊组,其形式和布置可根据需要设计,保证输送带在圆形和平形之间顺利过渡,并应符合4.2.6的规定。

4.2.7加料点应设置缓冲托辊,其间距允许依实际需要增加或减小。4.3整机性能

4.3.1输送机应运行平稳;负荷运转时,驱动装置不得有异常振动。4.3.2输送机空载噪声值不得大于图3中曲线的规定值。4.3.3拉紧装置应调整方便。动作灵活并保证输送机启动和运行时滚筒不打滑,动力张紧时应动作准确。

4.3.4清扫器清扫效果好、性能稳定。刮板式清扫器的刮板与输送带的接触应均匀,其调节行程应大于20mm;输送机运转时不允许发生异常振动。4.3.5驱动装置部分不得渗油。

4.3.6卸料装置不应出现颤跳抖动和撒料现象。4.3.7各种机电保护装置需反应灵敏、动作准确可靠。特殊场合用保护装置必须符合有关行业安全规程的规定。在爆炸性气体环境中,所选用电气设备必须符合GB3836.1--2000中的有关规定。4.3.8托辊辊子(不包括缓冲辊子)在设计选用合理、转速低于550r/min情况下,使用寿命不应低于20000h,损坏率不大于12%。

4.3.9漏斗和导料栏板使用过程中,应保证输送机在满负荷运转时不出现堵塞和撒料现象。4.3.10运行时不得有刮、卡、碰现象及异常噪声。4.3.11输送带应平稳、对中运行。圆管状部分的扭转,以输送带搭接部分的理想中点与圆管的圆心点之垂直连线为基准,一般情况下,在靠近头尾过渡段的圆管成形段的3~5组托辊组间距长度范围内的左右扭转角度均不得大于20°,必要时可采取调整措施。4.3.12导料槽应保证管带机满负载运行时不出现堵塞和撒料现象。5试验方法

400600

减速器功率kw

图3输送机空载噪声曲线图

下列试验应按GB/T10595--1989中4.1的规定进行:托辊辊子动旋转阻力试验;

-托辊辊子防尘和防水性能试验;托辊辊子轴向承载试验;

-托辊辊子轴向位移量测定;

-托辊辊子跌落试验:

-制动轮、滚筒、托辊辊子等外圆的圆跳动的测定;滚筒静平衡试验:

整机噪声的测定;

-滚筒的探伤检查;

-漆膜附着力检验。

6检验规则

6.1出厂检验

JB/T 10380—2002

4000600010000

产品必须经质量检香部门检香合格,并附有产品质量合格证明方能出厂。外购件应有合格证。出厂检验项目(常规检验项目除外)包括:一托辊辊子防尘和防水性能试验;一托辊辊子外圆的圆跳动检查;一滚简静平衡检验

滚筒探伤检查;

JB/T 10380—2002

-焊缝探伤检查;

-托辊辊子轴向位移量检查;

漆膜附着力及厚度检查。

6.2型式试验

6.2.1有下列情况之一时,应进行型式试验:新产品或老产品转厂生产的试制定型鉴定:a)

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正式生产时,定期或积累一定产量后,应周期性进行检验;停产三年以上恢复生产时;

出厂检验结果与上次型式检验有较大差异;e)

国家质量监督机构提出进行型式检验的要求时。6.2.2型式试验项目除应进行出厂检验的全部项目外,还应包括:托辊辊子动旋转阻力试验;

托辊辊子承载力试验;

托辊辊子跌落试验;

制动轮、滚筒等外圆的圆跳动检查:整机性能检查(允许在现场进行)。7标志、包装、运输和贮存

7.1应在管带机头架上的明显位置固定产品标牌,其内容应符合GB/T13306-1991的规定。内容包括:

产品名称;

产品型号;

主要技术参数;

生产日期(编号)或生产批号:质量等级;

标志;

制造厂名称。

7.2管带机的包装、运输和贮存应符合JB/T2647---1995的规定7.3在保管期间应采取防雨措施,较长时间贮存时还应采取防锈措施。7.4管带机在出厂时应附有产品合格证书、使用说明书和装箱单。7.5随机文件应有防雨措施并应放入该机的第一号箱内。8保证期

在用户遵守输送机保管、运输、安装和使用规则条件下,从制造广发货日期起,在18个月内按单班计使用时间不超过12个月的产品,因制造质量不良而发生损坏或不能正常工作时,生产厂应免费为用户修理或更换。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T10380--2002

圆管带式输送机

Pipe belt conveyor

2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言

1范围.

2规范性引用文件.

3型式与基本参数

.型式..

3.2基本参数,

4技术要求

4.1一般技术要求

4.2安装装配

4.3整机性能

5试验方法….

6检验规则

出厂检验

型式试验,

7标志、包装、运输和贮存

8保证期。

图1单圆管型管带机简图

图2全圆管型管带机简图..

图3输送机空载噪声曲线图

+eee++++-

业专迎

电营专

B/T 10380--2002

JB/T10380-2002

本标准由中国机械工业联合会提出。前言

本标准由北京起重运输机械研究所归口。本标准由太原重型机械学院负责起草,中国华电工程(集团)公司、四川省自贡运输机械总厂、广西百矿股份有限公司、青岛华夏胶带股份有限公司、浙江双箭橡胶股份有限公司和信阳港口运输机械厂参加起草。

本标准主要起草人:孟文俊、韩刚、王鹰、韦公勋。1范围

圆管带式输送机

JB/T 10380—2002

本标准规定了圆管带式输送机(以下简称管带机)的型式、基本参数、技术要求、试验方法、检验规则、标志、包装、运输和储存。本标准适用于采用数个托辊组成正多边形托辊组以强制输送带形成圆管状,连续输送各种粉状、粒状和块状等松散物料的管带机

本标准不适用于其他结构型式的管状带式输送机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB3836.1一2000爆炸性气体环境用防爆电气设备第1部分:通用要求(eqvEC60079-0:1998)GB/T985一1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T986一1988埋弧焊焊缝坡口的基本形式和尺寸GB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)涂装前钢材表面锈蚀等级和除锈等级(eqvISO8501-1:1988)GB/T 8923—1988

GB/T 9286—1998

色漆和清漆漆膜的划格试验(eqvISO2409:1992)GB/T9439—1988灰铸铁件

GB/T 10595-1989

带式输送机技术条件(neqDIN22112:1985)GB/T 11352—1989

一般工程用铸造碳钢件(neqISO3755:1975)GB/T 12469—1990

GB/T 13306--1991

JB/T 6406.21992

JB/T 2647—1995

JB/T 4381—1999

JB/T 7007--1993

焊接质量保证钢熔化焊接头的要求和缺陷分级(neqDIN8563T3:1979)标牌

电力液压块式制动器技术条件(neqDIN15435-71)带式输送机包装技术条件

冲压剪切下料未注公差尺寸的极限偏差ZJY型轴装式圆柱齿轮减速器

电动滚筒

JB/F7330—1994

JB/T 7337-—1994

JB/T 8853—2001

JB/T 9000--1999

JB/T 9002-—1999

JB/T 9015-1999

轴装式减速器(neqFOCT16162-85)圆柱齿轮减速器

液力偶合器通用技术条件

运输机械用减速器

带式输送机用逆止器

JB/T9050.1一1999圆柱齿轮减速器通用技术条件3型式与基本参数

3.1型式

3.1.1管带机按结构形式可分单圆管型(仅承载分支输送段输送带以正多边形托辊组支承形成圆管状),见图1和全圆管型(承载、回程分支输送段输送带均采用正多边形托辊组支承形成圆管状)见图2。1

JB/T10380--2002

一改向滚筒;2一导料槽:3一过渡托辊组和缓冲托辊组:4一输送带:5一物料:6—改向(增面)滚简:7—正多边形托辊组;8-框支架;9回程分支托辊:10—传动滚筒和驱动装置或电动滚简;11—一清扫器:12-wwW.bzxz.Net

a图中以正六边形托辊组作为正多边形托辊组的示例;拉紧装置。

b本机型的回程分支托辊可以有多种形式,图中给出的仅为其中的一种。图1单圆管型管带机简图

改向滚筒;2-导料槽;3-过渡托辊组和缓冲托辊组;4-输送带;5—物料:6一改向(增面)滚筒:7一正多边形托辊组\;8一框支架:9一回程分支托辊;10—传动滚简和驱动装置或电动滚筒;11—清扫器:12—拉紧装置。注:图中以正六边形托辊组作为正多边形托辊组的示例。图2全圆管型管带机简图

3.1.2型号表示方法

名义管径,单位为mm

结构型式代号(D:单圆管型:全圆管型不标)固定方式代号(Y:移置式;固定式不标)圆管带式输送机代号

标记示例:

名义管径为300mm,移置式单圆管带式输送机标记为:带式输送机DGYD300JB/T10380—2002。3.2基本参数

管带机的基本参数应符合表1的规定。表

名义管径a『

推荐带宽

名义带速m/s

滚简直径mm

托辊直径

JB/T 10380—-2002

0.8,1.0,1.25,1.6,2.0,2.5,3.15,4.0,4.5,5.0700

200,250,315,400,500,630,800,1000,1250,1400,1600,180050,63.5,76,89,108,133,159,194

名义管径指正多边形托辊组内切圆的直径。a

4技术要求

4.1一般技术要求

4.1.1管带机应符合本标准的规定,并按照经规定程序批准的图样和技术文件制造。4.1.2工作环境温度为一25℃~十40℃。4.1.3钢板和型钢的冲、剪下料公差应符合JB/T:4381一1999的规定,并应清除尖棱和毛刺。4.1.4铸件应符合GB/T10595—1989中3.3、GB/T9439—1988和GB/T11352--1989的规定。850

4.1.5金属结构件焊缝坡口的基本形式和尺寸应符合GB/T985-1988、GB/T986一1988的规定,焊缝不得出现烧穿、裂纹、未熔合等缺陷。焊接件应符合GB/T124691990中的缺陷分析IⅡI级的规定。4.1.6滚筒应符合GB/T10595—1989中3.8的规定。4.1.7托辊应符合GB/T10595-一1989中3.9的规定,还应特别注意提高托辊辊子的防尘和防水性能指标。4.1.8所有零部件必须经检验合格后方可进行装配。配套件、外购件应有合格证,并经检验部门按有关标准检验合格后方可使用。

4.1.9驱动装置

4.1.9.1管带机用减速器应符合JB/T9002一1999的规定,圆柱形齿轮减速器应符合JB/T8853一2001的规定,轴装式减速器应符合JB/T7337一1994和JB/T7007—1993的规定,其他类型减速器应符合JB/T9050.1—1999的规定。

4.1.9.2电动滚筒应符合JB/T7330—1994的规定。4.1.9.3制动轮安装后应符合GB/T10595--1989中3.7.1的规定。4.1.9.4弹性联轴器安装后应符合GB/T10595一1989中3.7.3的规定。4.1.9.5块式制动器的装配应符合JB6406.2--1992的规定。4.1.9.6液力偶合器应符合JB/T9000一1999的规定。装配后,电动机轴伸的轴肩端面与偶合器主动联轴节外圆端面的轴向间隙应保证在2mm~4mm之间。电动机轴与工作机输人轴应同轴,两轴线的径向位移量应不大于0.3mm,轴夹角的允许偏差应不大于0°30’4.1.9.7带传动时,电动机轴与工作机输人轴在任意方向上的平行度应为GB/T1184--1996中的9级。4.1.9.8逆止器应符合JB/T9015的规定。4.1.10输送带应选用管带机专用输送带。4.1.11除锈与涂漆

4.1.11.1涂漆前,钢材表面应进行除锈处理,并应符合GB/T8923一1988中Sa2级和St3级的要求。4.1.11.2涂漆部件应涂底漆、中间漆和面漆。底漆不允许有针孔、气泡、流挂和漏漆等缺陷,面漆要求均匀、光滑、平整。漆膜总厚度为75μm~105μ.m,漆膜附着力应达到GB/T9286一1998中的2级要3

JB/T 10380--2002

4.2安装装配

4.2.1安装与装配应符合GB/T10595—1989中3.13条的规定。4.2.2管带机的总装配可在现场进行,驱动装置和拉紧装置应在制造厂内组装,驱动装置组装后应试运转。

4.2.3·在整机全长范围内,承载段的直线部分托辊组中心连线的直线度和曲线部分的线轮廓度应符合表2的规定。

输送机长度Lm

直线度(线轮廓度)

>50~100|>100~150|>150~200>200~250|>250~300>300~50025

4.2.4支撑托辊组的框支架钢板或其他材料,除应达到4.1.3中的要求外,内侧允许进行修磨处理。沿输送方向支撑框支架的金属结构的中心连线的直线度和曲线部分的线轮廓度应符合表3的规定。表3

输送机长度Lm

直线度(线轮廓度)

>50~100>100~150|>150~200>200~250|>250~50015

4.2.5托辑辊组内表面(与输送带接触)应位于同一平面(水平面或倾斜面)或同一公共半径的弧面上,其相邻三组辊子内表面的高低差不得超过2.0mm。4.2.6管带机设置过渡托辊组,其形式和布置可根据需要设计,保证输送带在圆形和平形之间顺利过渡,并应符合4.2.6的规定。

4.2.7加料点应设置缓冲托辊,其间距允许依实际需要增加或减小。4.3整机性能

4.3.1输送机应运行平稳;负荷运转时,驱动装置不得有异常振动。4.3.2输送机空载噪声值不得大于图3中曲线的规定值。4.3.3拉紧装置应调整方便。动作灵活并保证输送机启动和运行时滚筒不打滑,动力张紧时应动作准确。

4.3.4清扫器清扫效果好、性能稳定。刮板式清扫器的刮板与输送带的接触应均匀,其调节行程应大于20mm;输送机运转时不允许发生异常振动。4.3.5驱动装置部分不得渗油。

4.3.6卸料装置不应出现颤跳抖动和撒料现象。4.3.7各种机电保护装置需反应灵敏、动作准确可靠。特殊场合用保护装置必须符合有关行业安全规程的规定。在爆炸性气体环境中,所选用电气设备必须符合GB3836.1--2000中的有关规定。4.3.8托辊辊子(不包括缓冲辊子)在设计选用合理、转速低于550r/min情况下,使用寿命不应低于20000h,损坏率不大于12%。

4.3.9漏斗和导料栏板使用过程中,应保证输送机在满负荷运转时不出现堵塞和撒料现象。4.3.10运行时不得有刮、卡、碰现象及异常噪声。4.3.11输送带应平稳、对中运行。圆管状部分的扭转,以输送带搭接部分的理想中点与圆管的圆心点之垂直连线为基准,一般情况下,在靠近头尾过渡段的圆管成形段的3~5组托辊组间距长度范围内的左右扭转角度均不得大于20°,必要时可采取调整措施。4.3.12导料槽应保证管带机满负载运行时不出现堵塞和撒料现象。5试验方法

400600

减速器功率kw

图3输送机空载噪声曲线图

下列试验应按GB/T10595--1989中4.1的规定进行:托辊辊子动旋转阻力试验;

-托辊辊子防尘和防水性能试验;托辊辊子轴向承载试验;

-托辊辊子轴向位移量测定;

-托辊辊子跌落试验:

-制动轮、滚筒、托辊辊子等外圆的圆跳动的测定;滚筒静平衡试验:

整机噪声的测定;

-滚筒的探伤检查;

-漆膜附着力检验。

6检验规则

6.1出厂检验

JB/T 10380—2002

4000600010000

产品必须经质量检香部门检香合格,并附有产品质量合格证明方能出厂。外购件应有合格证。出厂检验项目(常规检验项目除外)包括:一托辊辊子防尘和防水性能试验;一托辊辊子外圆的圆跳动检查;一滚简静平衡检验

滚筒探伤检查;

JB/T 10380—2002

-焊缝探伤检查;

-托辊辊子轴向位移量检查;

漆膜附着力及厚度检查。

6.2型式试验

6.2.1有下列情况之一时,应进行型式试验:新产品或老产品转厂生产的试制定型鉴定:a)

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正式生产时,定期或积累一定产量后,应周期性进行检验;停产三年以上恢复生产时;

出厂检验结果与上次型式检验有较大差异;e)

国家质量监督机构提出进行型式检验的要求时。6.2.2型式试验项目除应进行出厂检验的全部项目外,还应包括:托辊辊子动旋转阻力试验;

托辊辊子承载力试验;

托辊辊子跌落试验;

制动轮、滚筒等外圆的圆跳动检查:整机性能检查(允许在现场进行)。7标志、包装、运输和贮存

7.1应在管带机头架上的明显位置固定产品标牌,其内容应符合GB/T13306-1991的规定。内容包括:

产品名称;

产品型号;

主要技术参数;

生产日期(编号)或生产批号:质量等级;

标志;

制造厂名称。

7.2管带机的包装、运输和贮存应符合JB/T2647---1995的规定7.3在保管期间应采取防雨措施,较长时间贮存时还应采取防锈措施。7.4管带机在出厂时应附有产品合格证书、使用说明书和装箱单。7.5随机文件应有防雨措施并应放入该机的第一号箱内。8保证期

在用户遵守输送机保管、运输、安装和使用规则条件下,从制造广发货日期起,在18个月内按单班计使用时间不超过12个月的产品,因制造质量不良而发生损坏或不能正常工作时,生产厂应免费为用户修理或更换。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。