JB/T 5682-1991

基本信息

标准号: JB/T 5682-1991

中文名称:种子加工成套设备 试验方法

标准类别:机械行业标准(JB)

英文名称: Test methods for complete sets of seed processing equipment

标准状态:现行

发布日期:1991-09-13

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2777520

标准分类号

中标分类号:农业、林业>>农、林机械与设备>>B93农副产品与饲料加工机械

关联标准

出版信息

出版社:机械工业出版社

页数:17页

标准价格:18.0 元

出版日期:1992-06-01

相关单位信息

起草人:张廷英、富乃新、周保杰、马孟发

起草单位:中国农业机械化科学研究院、中国种子公司、全国种子总站和农业部农垦司负责

提出单位:机械电子工业部中国农业机械化科学研究院

发布部门:中华人民共和国机械电子工业部

标准简介

本标准规定了种子加工成套设备的试验条件和性能试验、生产试验方法。本标准适用于种子加工成套设备(以下简称设备)。 JB/T 5682-1991 种子加工成套设备 试验方法 JB/T5682-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 5682-1991

种子加工成套设备

试验方法

1991-09-13发布

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

种子加工成套设备

试验方法

主题内容与适用范围

本标准规定了种子加工成套设备的试验条件和性能试验、生产试验方法。本标准适用于种子加工成套设备(以下简称设备)。2引用标准

GB 2772

GB2930

GB3543

GB3768

GB5748

GB6970

JB/T5683

3试验条件

3.1设备

林木种子检验方法

牧草种子检验规程

农作物种子检验规程

噪声源声功率级的测定简易法

作业场所空气中粉尘测定方法

粮食干燥机试验方法

种子加工成套设备技术条件

JB/T5682-1991

3.1.1试验用设备应按使用说明书安装并调试到正常工作状态,并将设备技术特征记入表1。3.1.2按JB/T5683检查单机与成套技术文件、备件、附件和设备的安装质量、油漆质量、安全性能等,记入表2。

3.1.3空车运转30min,检查有无碰撞与异常声响,电器控制与阀门操作是否灵敏、可靠,联接部位有无松动等,记入表2。

3.1.4设备加工量调节在设计生产能力土5%的水平上。3.2试验用物料

3.2.1干燥性能试验用物料

a.在设备设计规定的干燥种子种类的范围内,选定1~3种有代表性的种子物料;b.每种试验物料准备的数量,对连续式干燥机为三倍装机容量;对分批式干燥机为一批处理量的三倍(对玉米果穗干燥为二倍);c.不允许用发芽、霉变、人工增湿或受冻的种子物料进行试验。对粮食作物种子试验时,其含杂率与含水率不均匀度均应不大于3%。3.2.2干燥作业外的其它作业性能试验用物料a.

在设备设计规定的加工种子种类的范围内,选定1~5种有代表性的种子物料;b.

每种试验物料准备的数量不少于设备1.5h的加工量;对粮食作物种子清选加工试验时,原始净度以94%~96%为宜,含水率不大于16%。c.

机械电子工业部1991-09-13批准1992-07-01实施

JB/T5682-1991

3.3试验用仪器、仪表与工具见附录A(参考件),应在试验前校验合格。4性能试验

4.1目的

考核设备的各项性能是否达到有关标准规定和设计要求。4.2要求

批量式干燥作业对每种试验物料应进行3个批次(对玉米果穗干燥为2个批次);连续式干燥作业与其它加工作业,在额定负荷下对每种试验物料均不得少于1h。4.3内容和方法

4.3.1干燥性能试验

4.3.1.1取样

按GB6970中2.3.6.1条的规定对干燥前、后的物料取样,其中连续式干燥机在出机物料中接a.

取三次,每次取样2~3min,接样间隔时间不少于5min,每次分出2kg小样;b.在干燥机进料口与排料口横断面的不同位置与不同时间内分别接取10份样品(对固定床干燥机在床面的不同位置取样),每份样品量不少于150g;c.将上述样品按GB3543、GB2930、GB2772分出平均样品和定量试样。4.3.1.2性能测定与指标计算,其结果分别记入表3、表4。a.含水率(水分)与发芽率

按GB3543、GB2930、GB2772测定。b.破碎率

对净度测定样品以手工方式抹出破碎籽粒(压扁、破碎及残缺程度达1/3或1/3以上的种子),称重并按式(1)和式(2)计算。P.

式中:pu

式中:P

原始破碎率,%;

×100%

原始物料测定样品中破碎的种子量,g;测定样品总量,g。

干燥破碎率,%;

2×100%-pu

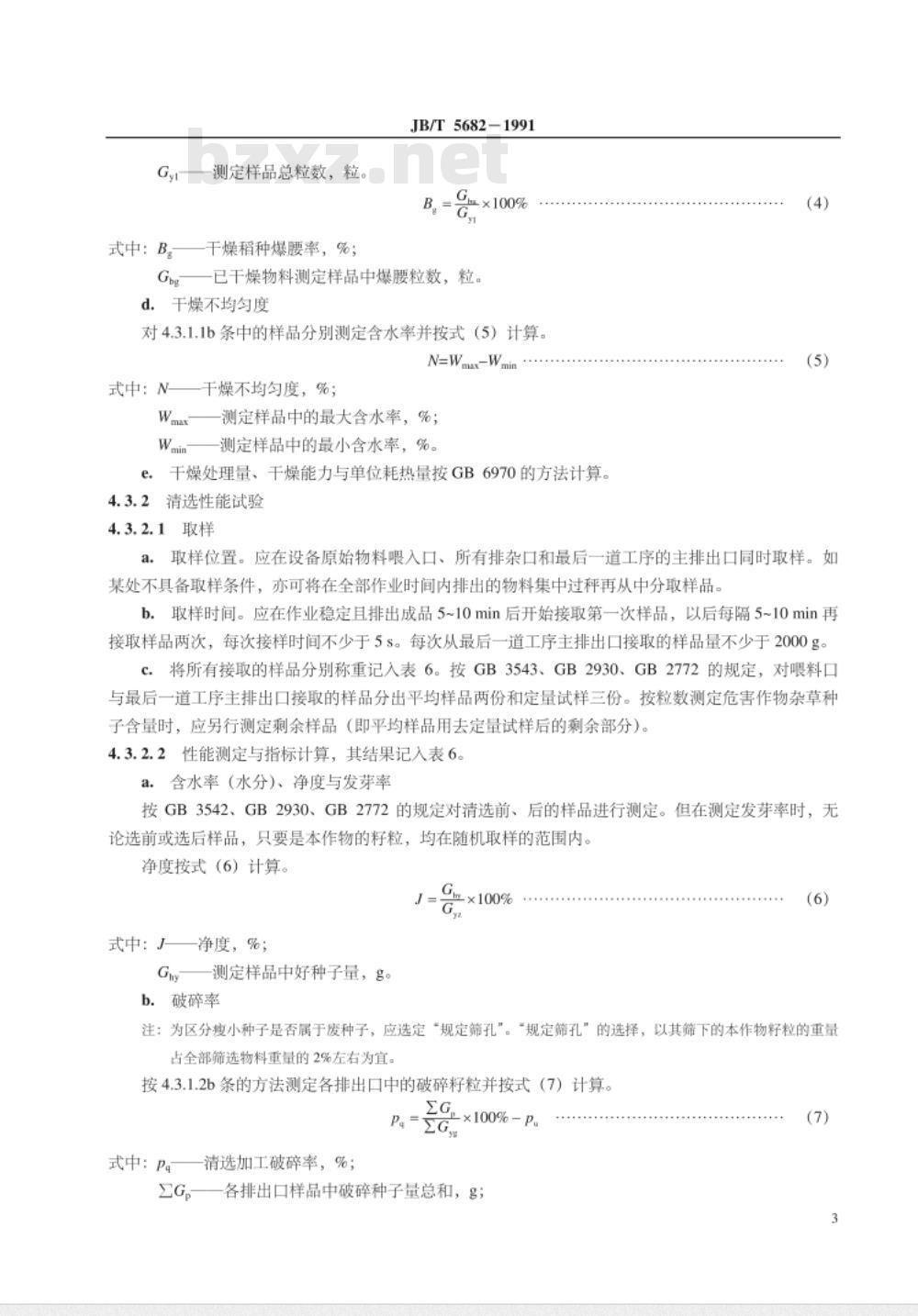

Gg—已干燥物料测定样品中破碎的种子量,g。c.稻种爆腰率

对上述测定破碎率的样品,按GB6970中2.3.6.3b条的方法测定爆腰籽粒并按式(3)和式(4)计算。

×100%

式中:B

原始稻种爆腰率,%;

原始物料测定样品中爆腰粒数,粒;(3)

式中:B,

测定样品总粒数,粒。

干燥稍种爆腰率,%;

JB/T5682-1991

已干燥物料测定样品中爆腰粒数,粒。d。干燥不均匀度

对4.3.1.1b条中的样品分别测定含水率并按式(5)计算。N=Wmar-Wmin

式中:N-

一干燥不均匀度,%;

Wmat—测定样品中的最大含水率,%;Win—测定样品中的最小含水率,%。e.干燥处理量、干燥能力与单位耗热量按GB6970的方法计算。4.3.2清选性能试验

4.3.2.1取样

a.取样位置。应在设备原始物料喂入口、所有排杂口和最后一道工序的主排出口同时取样。如某处不其备取样条件,亦可将在全部作业时间内排出的物料集中过秤再从中分取样品。b.取样时间。应在作业稳定且排出成品5~10min后开始接取第一次样品,以后每隔5~10min再接取样品两次,每次接样时间不少于5s。每次从最后一道工序主排出口接取的样品量不少于2000g。c.将所有接取的样品分别称重记入表6。按GB3543、GB2930、GB2772的规定,对喂料口与最后一道工序主排出口接取的样品分出平均样品两份和定量试样三份。按粒数测定危害作物杂草种子含量时,应另行测定剩余样品(即平均样品用去定量试样后的剩余部分)。4.3.2.2性能测定与指标计算,其结果记入表6。a.含水率(水分))、净度与发芽率按GB3542、GB2930、GB2772的规定对清选前、后的样品进行测定。但在测定发芽率时,无论选前或选后样品,只要是本作物的籽粒,均在随机取样的范围内。净度按式(6)计算。

L×100%

式中:J—净度,%;

G—测定样品中好种子量,g。

b.破碎率

注:为区分瘦小种子是否属于废种子,应选定“规定筛孔”。“规定筛孔”的选择,以其筛下的本作物籽粒的重量占全部筛选物料重量的2%左右为宜。按4.3.1.2b条的方法测定各排出口中的破碎籽粒并按式(7)计算。G×100%-P

式中:P——清选加工破碎率,%;ZG—各排出口样品中破碎种子量总和,g(7)

ZG—各排出口样品量总和,g。

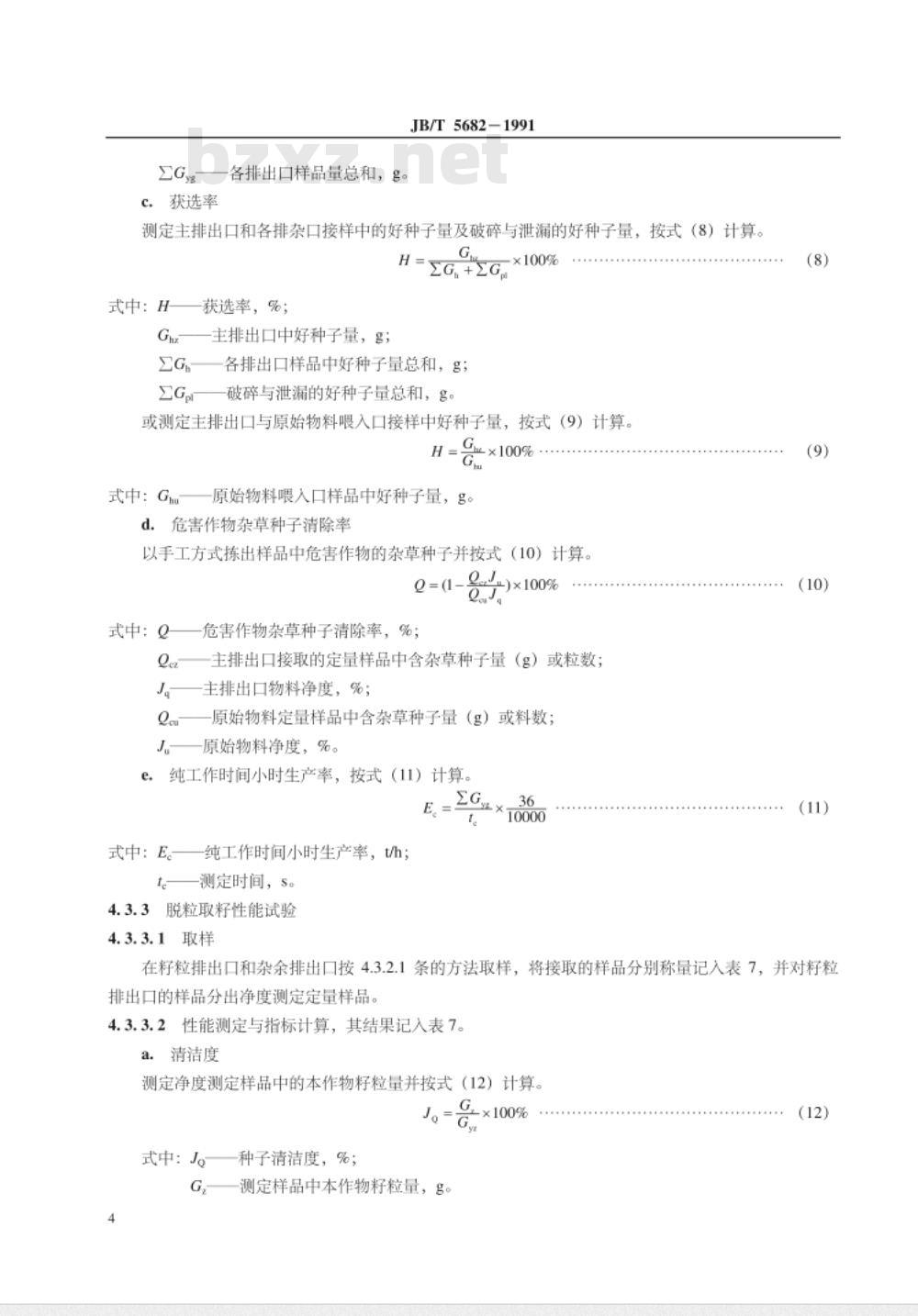

c.获选率

JB/T5682-1991

测定主排出口和各排杂口接样中的好种子量及破碎与泄漏的好种子量,按式(8)计算。H=2G+Z

式中:H-

获选率,%;

Ghz——主排出口中好种子量,9;EG

各排出口样品中好种子量总和,g;MGpl

一破碎与泄漏的好种子量总和,g。x100%

或测定主排出口与原始物料喂入口接样中好种子量,按式(9)计算。G×100%

式中:Gu

原始物料喂入口样品中好种子量,g。d.危害作物杂草种子清除率

以手工方式栋出样品中危害作物的杂草种子并按式(10)计算。Q=(1-

式中:Q

危害作物杂草种子清除率,%;

)×100%

Qe主排出口接取的定量样品中含杂草种子量(g)或粒数;J。—主排出口物料净度,%;

原始物料定量样品中含杂草种子量(g)或料数:J原始物料净度,%。

纯工作时间小时生产率,按式(11)计算。e.

一纯工作时间小时生产率,t/h;式中:E。

t—测定时间,S。

4.3.3脱粒取籽性能试验

4.3.3.1取样

在籽粒排出口和杂余排出口按4.3.2.1条的方法取样,将接取的样品分别称量记入表7,并对籽粒排出口的样品分出净度测定定量样品。4.3.3.2性能测定与指标计算,其结果记入表7。a.清洁度

测定净度测定样品中的本作物籽粒量并按式(12)计算。J。

式中:J。—种子清洁度,%;

G—测定样品中本作物籽粒量,g。4

b.脱净率

JB/T5682-1991

测定杂余排出口样品中本作物籽粒量并按式(13)计算。G

J,=G,+Ga

式中:J

种子脱净率,%;

Ga—测定时间内籽粒排出口样品中本作物籽粒量,g;G,—测定时间内杂余排出口样品中本作物籽粒量,g。c.破碎率与纯工作时间小时生产率计算同本标准4.3.2条。4.3.4分级性能试验

4.3.4.1取样

按4.3.2.1条的方法在各级的排出口分别取样,并从每份样品中分出测定用样品450g。4.3.4.2性能测定与指标计算,其结果记入表8。a分级合格率

以标准套筛测定各级每份样品的合格籽粒量,并按式(14)计算,x100%

式中:J分级合格率,%;

Gji—测定样品中合格籽粒量,g。G

b.纯工作时间小时生产率计算同4.3.2.2e条。4.3.5噪声测定

在机具正常作业时间进行测定,记入表9。必测部位为电控柜与计量装袋秤处,此外可再选择原始物料喂入处、干燥作业处、脱粒作业处等2~5个部位。每个部位在距机具或物料进、出口点1m、距地面1.5m的不同位置取四点进行测定,并按GB3768中7.1条计算对数平均值(如四点数值变动范围不超过5dB(A)时,可按算术平均值计算)。4.3.6粉尘测定

按GB5748的要求,在机具正常作业时间测定,记入表10。必测部位为计量装袋秤处与原始物料喂入处,此外可再选择1~3个部位进行测定。测点应选在距机具或物料进、出口处1m、距地面1.5m的不同位置取三点进行测定并计算算术平均值。4.3.7度电生产率测定

a.全部作业度电生产率

测定全部作业的耗电量,按式(15)计算,记入表12。Ea =

纯工作时间度电生产率,t/(kWh);式中:E

D—耗电量,kW。

b.单项作业度电生产率

分别测定干燥与浆果类蔬菜种子脱粒、取籽的耗电量,按式(15)计算记入表3、表7。(15)

生产试验

5.1目的

JB/T5682-1991

考核设备性能的稳定性、可靠性和经济性。5.2要求

5.2.1生产试验时间为200h,分批式干燥机为10个批次(对玉米果穗干燥为4个批次)。5.2.2生产试验的物料种类在设备设计规定的范围内,由试验单位按实际情况选定。5.3试验内容和方法

5.3.1整个试验期间应指定专人观察、监视试验情况,逐日将工作时间、生产量、耗电量、排除故障时间、原因、试验前后关键零部件磨损情况等记入表11。5.3.2

在生产试验初期、中期、后期进行3次性能试验。测定方法同4.3。5.3.3

主要经济指标计算,其结果记入表11。a.可靠度

按式(16)计算。

式中:K-

设备可靠度,%;

T—班次作业时间,h;

T,—班次故障时间,h。

b.班次小时生产率

按式(17)计算。

式中:E—班次小时生产率,t/h;G—班次原始物料喂入量,t。

T,—班次时间,h。

c.班次度电生产率

按式(18)计算。

式中:E品

6试验报告

E, = 4

班次度电生产率,t(kW

整理“种子加工成套设备生产试验与性能试验测定数据汇总表”(表12)。6.2试验报告内容

试验时间、地点、人员组成;

b.设备基本情况简介;

性能试验概述与测定数据分析;c.

d.生产试验概述与测定数据分析;6

结论意见;下载标准就来标准下载网

附表。

成套设备名称:

成套设备技术经济指标

成套设备主要机具型号与数量

JB/T5682-1991

1种子加工成套设备基本技术特征表表1

厂房面积:

干燥设备技术参数与主要配套装置脱粒、取籽设备主要技术参数

分级设备主要技术参数

筛选机筛子层数、片数,筛片长度×宽度清选加工

设备主要

技术规格

窝眼筒个数,直径×长度

比重工作台形状,长度×宽度

附图:加工流程图、3

平面布置图。

成套设备名称:

各标准设备说明书、产品出厂合格证总动力:

制表人:

地点:

安装与外观质量检查表

技术文件、

地点:

成套设备使用说明书与加工流程图、3平面图、电气图

附件、备件与随机工具

安装质量

油漆质量

空运转性能

安全性能

检查人员:

供货厂商:

检查日期:

干燥机具型号:

能源种类:

环境温度

环境相对湿度

干燥介质温度

排气温度

排气相对湿度

热风风量

冷风风量

作业开始时间

作业终止时间

进机物料量

燃料消耗量

小时燃料消耗量

耗电量

电热元件耗电量

干燥前含水率

干燥前发芽率

干燥前破碎率

接样时间

接取样品量

干燥后含水率

干燥后发芽率

干燥后破碎率

干燥前稻种爆腰率

干燥后稻种爆腰率

h: min

h: min

kw(或kw

kw(或kw

干燥处理量(水分%降至%)

干燥能力

单位耗热量

干燥不均匀度

测定人员:

JB/T5682—1991

干燥性能试验数据测定表

试验物料名称:

燃料低位发热量:

第一次

第二次

试验地点:

试验时间:

第三次

平均值

干燥机具型号:

取样点

干燥不均匀度%

测定人员:

成套设备名称:

干燥前

JB/T5682-1991

表4干燥不均匀度测定表

试验物料名称:

试验时间:

含水率测定值%

第一次

第二次

第三次

表5清选加工性能试验主要工作零部件数据表试验物料名称:

一号筛选机

筛选机筛孔尺寸

二号筛选机

窝眼简窝眼尺寸

比重工作台台面网眼号数

本次试验加工流程

制表人:

地点:

一层筛:

号窝眼筒:

二层筛:

三层筛:

二号窝眼筒:

平均值

试验时间:

成套设备名称:

第一次

第二次

第三次

平均值

第一次

第二次

第三次

平均值

第一次

第二次

第三次

平均值

JB/T 5682—1991

试验物料名称:

心后物料测定

第一次

第二次

第三次

平均值

第一次

第二次

第三次

平均值

净度样

表6清选加工性能

部杂旺

磷种子

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 5682-1991

种子加工成套设备

试验方法

1991-09-13发布

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

种子加工成套设备

试验方法

主题内容与适用范围

本标准规定了种子加工成套设备的试验条件和性能试验、生产试验方法。本标准适用于种子加工成套设备(以下简称设备)。2引用标准

GB 2772

GB2930

GB3543

GB3768

GB5748

GB6970

JB/T5683

3试验条件

3.1设备

林木种子检验方法

牧草种子检验规程

农作物种子检验规程

噪声源声功率级的测定简易法

作业场所空气中粉尘测定方法

粮食干燥机试验方法

种子加工成套设备技术条件

JB/T5682-1991

3.1.1试验用设备应按使用说明书安装并调试到正常工作状态,并将设备技术特征记入表1。3.1.2按JB/T5683检查单机与成套技术文件、备件、附件和设备的安装质量、油漆质量、安全性能等,记入表2。

3.1.3空车运转30min,检查有无碰撞与异常声响,电器控制与阀门操作是否灵敏、可靠,联接部位有无松动等,记入表2。

3.1.4设备加工量调节在设计生产能力土5%的水平上。3.2试验用物料

3.2.1干燥性能试验用物料

a.在设备设计规定的干燥种子种类的范围内,选定1~3种有代表性的种子物料;b.每种试验物料准备的数量,对连续式干燥机为三倍装机容量;对分批式干燥机为一批处理量的三倍(对玉米果穗干燥为二倍);c.不允许用发芽、霉变、人工增湿或受冻的种子物料进行试验。对粮食作物种子试验时,其含杂率与含水率不均匀度均应不大于3%。3.2.2干燥作业外的其它作业性能试验用物料a.

在设备设计规定的加工种子种类的范围内,选定1~5种有代表性的种子物料;b.

每种试验物料准备的数量不少于设备1.5h的加工量;对粮食作物种子清选加工试验时,原始净度以94%~96%为宜,含水率不大于16%。c.

机械电子工业部1991-09-13批准1992-07-01实施

JB/T5682-1991

3.3试验用仪器、仪表与工具见附录A(参考件),应在试验前校验合格。4性能试验

4.1目的

考核设备的各项性能是否达到有关标准规定和设计要求。4.2要求

批量式干燥作业对每种试验物料应进行3个批次(对玉米果穗干燥为2个批次);连续式干燥作业与其它加工作业,在额定负荷下对每种试验物料均不得少于1h。4.3内容和方法

4.3.1干燥性能试验

4.3.1.1取样

按GB6970中2.3.6.1条的规定对干燥前、后的物料取样,其中连续式干燥机在出机物料中接a.

取三次,每次取样2~3min,接样间隔时间不少于5min,每次分出2kg小样;b.在干燥机进料口与排料口横断面的不同位置与不同时间内分别接取10份样品(对固定床干燥机在床面的不同位置取样),每份样品量不少于150g;c.将上述样品按GB3543、GB2930、GB2772分出平均样品和定量试样。4.3.1.2性能测定与指标计算,其结果分别记入表3、表4。a.含水率(水分)与发芽率

按GB3543、GB2930、GB2772测定。b.破碎率

对净度测定样品以手工方式抹出破碎籽粒(压扁、破碎及残缺程度达1/3或1/3以上的种子),称重并按式(1)和式(2)计算。P.

式中:pu

式中:P

原始破碎率,%;

×100%

原始物料测定样品中破碎的种子量,g;测定样品总量,g。

干燥破碎率,%;

2×100%-pu

Gg—已干燥物料测定样品中破碎的种子量,g。c.稻种爆腰率

对上述测定破碎率的样品,按GB6970中2.3.6.3b条的方法测定爆腰籽粒并按式(3)和式(4)计算。

×100%

式中:B

原始稻种爆腰率,%;

原始物料测定样品中爆腰粒数,粒;(3)

式中:B,

测定样品总粒数,粒。

干燥稍种爆腰率,%;

JB/T5682-1991

已干燥物料测定样品中爆腰粒数,粒。d。干燥不均匀度

对4.3.1.1b条中的样品分别测定含水率并按式(5)计算。N=Wmar-Wmin

式中:N-

一干燥不均匀度,%;

Wmat—测定样品中的最大含水率,%;Win—测定样品中的最小含水率,%。e.干燥处理量、干燥能力与单位耗热量按GB6970的方法计算。4.3.2清选性能试验

4.3.2.1取样

a.取样位置。应在设备原始物料喂入口、所有排杂口和最后一道工序的主排出口同时取样。如某处不其备取样条件,亦可将在全部作业时间内排出的物料集中过秤再从中分取样品。b.取样时间。应在作业稳定且排出成品5~10min后开始接取第一次样品,以后每隔5~10min再接取样品两次,每次接样时间不少于5s。每次从最后一道工序主排出口接取的样品量不少于2000g。c.将所有接取的样品分别称重记入表6。按GB3543、GB2930、GB2772的规定,对喂料口与最后一道工序主排出口接取的样品分出平均样品两份和定量试样三份。按粒数测定危害作物杂草种子含量时,应另行测定剩余样品(即平均样品用去定量试样后的剩余部分)。4.3.2.2性能测定与指标计算,其结果记入表6。a.含水率(水分))、净度与发芽率按GB3542、GB2930、GB2772的规定对清选前、后的样品进行测定。但在测定发芽率时,无论选前或选后样品,只要是本作物的籽粒,均在随机取样的范围内。净度按式(6)计算。

L×100%

式中:J—净度,%;

G—测定样品中好种子量,g。

b.破碎率

注:为区分瘦小种子是否属于废种子,应选定“规定筛孔”。“规定筛孔”的选择,以其筛下的本作物籽粒的重量占全部筛选物料重量的2%左右为宜。按4.3.1.2b条的方法测定各排出口中的破碎籽粒并按式(7)计算。G×100%-P

式中:P——清选加工破碎率,%;ZG—各排出口样品中破碎种子量总和,g(7)

ZG—各排出口样品量总和,g。

c.获选率

JB/T5682-1991

测定主排出口和各排杂口接样中的好种子量及破碎与泄漏的好种子量,按式(8)计算。H=2G+Z

式中:H-

获选率,%;

Ghz——主排出口中好种子量,9;EG

各排出口样品中好种子量总和,g;MGpl

一破碎与泄漏的好种子量总和,g。x100%

或测定主排出口与原始物料喂入口接样中好种子量,按式(9)计算。G×100%

式中:Gu

原始物料喂入口样品中好种子量,g。d.危害作物杂草种子清除率

以手工方式栋出样品中危害作物的杂草种子并按式(10)计算。Q=(1-

式中:Q

危害作物杂草种子清除率,%;

)×100%

Qe主排出口接取的定量样品中含杂草种子量(g)或粒数;J。—主排出口物料净度,%;

原始物料定量样品中含杂草种子量(g)或料数:J原始物料净度,%。

纯工作时间小时生产率,按式(11)计算。e.

一纯工作时间小时生产率,t/h;式中:E。

t—测定时间,S。

4.3.3脱粒取籽性能试验

4.3.3.1取样

在籽粒排出口和杂余排出口按4.3.2.1条的方法取样,将接取的样品分别称量记入表7,并对籽粒排出口的样品分出净度测定定量样品。4.3.3.2性能测定与指标计算,其结果记入表7。a.清洁度

测定净度测定样品中的本作物籽粒量并按式(12)计算。J。

式中:J。—种子清洁度,%;

G—测定样品中本作物籽粒量,g。4

b.脱净率

JB/T5682-1991

测定杂余排出口样品中本作物籽粒量并按式(13)计算。G

J,=G,+Ga

式中:J

种子脱净率,%;

Ga—测定时间内籽粒排出口样品中本作物籽粒量,g;G,—测定时间内杂余排出口样品中本作物籽粒量,g。c.破碎率与纯工作时间小时生产率计算同本标准4.3.2条。4.3.4分级性能试验

4.3.4.1取样

按4.3.2.1条的方法在各级的排出口分别取样,并从每份样品中分出测定用样品450g。4.3.4.2性能测定与指标计算,其结果记入表8。a分级合格率

以标准套筛测定各级每份样品的合格籽粒量,并按式(14)计算,x100%

式中:J分级合格率,%;

Gji—测定样品中合格籽粒量,g。G

b.纯工作时间小时生产率计算同4.3.2.2e条。4.3.5噪声测定

在机具正常作业时间进行测定,记入表9。必测部位为电控柜与计量装袋秤处,此外可再选择原始物料喂入处、干燥作业处、脱粒作业处等2~5个部位。每个部位在距机具或物料进、出口点1m、距地面1.5m的不同位置取四点进行测定,并按GB3768中7.1条计算对数平均值(如四点数值变动范围不超过5dB(A)时,可按算术平均值计算)。4.3.6粉尘测定

按GB5748的要求,在机具正常作业时间测定,记入表10。必测部位为计量装袋秤处与原始物料喂入处,此外可再选择1~3个部位进行测定。测点应选在距机具或物料进、出口处1m、距地面1.5m的不同位置取三点进行测定并计算算术平均值。4.3.7度电生产率测定

a.全部作业度电生产率

测定全部作业的耗电量,按式(15)计算,记入表12。Ea =

纯工作时间度电生产率,t/(kWh);式中:E

D—耗电量,kW。

b.单项作业度电生产率

分别测定干燥与浆果类蔬菜种子脱粒、取籽的耗电量,按式(15)计算记入表3、表7。(15)

生产试验

5.1目的

JB/T5682-1991

考核设备性能的稳定性、可靠性和经济性。5.2要求

5.2.1生产试验时间为200h,分批式干燥机为10个批次(对玉米果穗干燥为4个批次)。5.2.2生产试验的物料种类在设备设计规定的范围内,由试验单位按实际情况选定。5.3试验内容和方法

5.3.1整个试验期间应指定专人观察、监视试验情况,逐日将工作时间、生产量、耗电量、排除故障时间、原因、试验前后关键零部件磨损情况等记入表11。5.3.2

在生产试验初期、中期、后期进行3次性能试验。测定方法同4.3。5.3.3

主要经济指标计算,其结果记入表11。a.可靠度

按式(16)计算。

式中:K-

设备可靠度,%;

T—班次作业时间,h;

T,—班次故障时间,h。

b.班次小时生产率

按式(17)计算。

式中:E—班次小时生产率,t/h;G—班次原始物料喂入量,t。

T,—班次时间,h。

c.班次度电生产率

按式(18)计算。

式中:E品

6试验报告

E, = 4

班次度电生产率,t(kW

整理“种子加工成套设备生产试验与性能试验测定数据汇总表”(表12)。6.2试验报告内容

试验时间、地点、人员组成;

b.设备基本情况简介;

性能试验概述与测定数据分析;c.

d.生产试验概述与测定数据分析;6

结论意见;下载标准就来标准下载网

附表。

成套设备名称:

成套设备技术经济指标

成套设备主要机具型号与数量

JB/T5682-1991

1种子加工成套设备基本技术特征表表1

厂房面积:

干燥设备技术参数与主要配套装置脱粒、取籽设备主要技术参数

分级设备主要技术参数

筛选机筛子层数、片数,筛片长度×宽度清选加工

设备主要

技术规格

窝眼筒个数,直径×长度

比重工作台形状,长度×宽度

附图:加工流程图、3

平面布置图。

成套设备名称:

各标准设备说明书、产品出厂合格证总动力:

制表人:

地点:

安装与外观质量检查表

技术文件、

地点:

成套设备使用说明书与加工流程图、3平面图、电气图

附件、备件与随机工具

安装质量

油漆质量

空运转性能

安全性能

检查人员:

供货厂商:

检查日期:

干燥机具型号:

能源种类:

环境温度

环境相对湿度

干燥介质温度

排气温度

排气相对湿度

热风风量

冷风风量

作业开始时间

作业终止时间

进机物料量

燃料消耗量

小时燃料消耗量

耗电量

电热元件耗电量

干燥前含水率

干燥前发芽率

干燥前破碎率

接样时间

接取样品量

干燥后含水率

干燥后发芽率

干燥后破碎率

干燥前稻种爆腰率

干燥后稻种爆腰率

h: min

h: min

kw(或kw

kw(或kw

干燥处理量(水分%降至%)

干燥能力

单位耗热量

干燥不均匀度

测定人员:

JB/T5682—1991

干燥性能试验数据测定表

试验物料名称:

燃料低位发热量:

第一次

第二次

试验地点:

试验时间:

第三次

平均值

干燥机具型号:

取样点

干燥不均匀度%

测定人员:

成套设备名称:

干燥前

JB/T5682-1991

表4干燥不均匀度测定表

试验物料名称:

试验时间:

含水率测定值%

第一次

第二次

第三次

表5清选加工性能试验主要工作零部件数据表试验物料名称:

一号筛选机

筛选机筛孔尺寸

二号筛选机

窝眼简窝眼尺寸

比重工作台台面网眼号数

本次试验加工流程

制表人:

地点:

一层筛:

号窝眼筒:

二层筛:

三层筛:

二号窝眼筒:

平均值

试验时间:

成套设备名称:

第一次

第二次

第三次

平均值

第一次

第二次

第三次

平均值

第一次

第二次

第三次

平均值

JB/T 5682—1991

试验物料名称:

心后物料测定

第一次

第二次

第三次

平均值

第一次

第二次

第三次

平均值

净度样

表6清选加工性能

部杂旺

磷种子

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。