JB/T 50104-1997

基本信息

标准号: JB/T 50104-1997

中文名称:手扶变型运输机 产品质量分等

标准类别:机械行业标准(JB)

英文名称: Product quality classification of hand-held variable conveyors

标准状态:已作废

发布日期:1997-11-28

实施日期:1998-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:186642

标准分类号

中标分类号:车辆>>拖拉机>>T61拖拉机

关联标准

出版信息

页数:10页

标准价格:15.0 元

相关单位信息

标准简介

JB/T 50104-1997 手扶变型运输机 产品质量分等 JB/T50104-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T50104-1997

手扶变型运输机产品质量分等

(内部使用)

1997-11-28发布

中华人民共和国机械工业部

1998-05-01实施

JB/T50104—1997

通用技术条件》制订的。制订时,根据目前行本标准是根据JB/T8657—1997《手扶变型运输机业实际情况,对产品质量进行了适当的分等。本标准由全国拖拉机标准化技术委员会提出。本标准由机械工业部洛阳拖拉机研究所归口。本标准起草单位:机械工业部洛阳拖拉机研究所、衡阳拖拉机厂、贵阳红星拖拉机厂、昆明手扶拖拉机厂。

本标准主要起草人:潘克秋、王方勤、薛希贤、李正辉、李建新。1范围

中华人民共和国机械行业标准

手扶变型运输机产品质量分等

(内部使用)

本标准规定了手扶变型运输机产品质量分等指标、试验方法和检验规则。JB/T50104-1997

本标准适用于最高车速不大于40km/h手扶变型运输机(以下简称运输机)产品质量的检测和等级评定。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 2828-87

GB 72581997

JB/T567391

JB/T723594

JB/T773695

ZB T60 00689

3一般要求

逐批检查计数抽样程序及抽样表(适用于连续批的检查)机动车运行安全技术条件

农林拖拉机及机具涂漆通用技术条件四轮农用运输车试验方法

四轮农用运输车可靠性考核

农林拖拉机及机具漆膜附着性能测定方法压切法3.1运输机产品的质量分等应符合本标准要求,并按经规定程序批准的产品图样和技术文件制造。3.2运输机产品的零件、部件及配附件应符合有关标准规定。3.3试验方法和检验规则按第6章和第7章的规定。4产品质量的分等

按运输机产品的技术水平和质量水平,分为合格品、等品和优等品,达不到合格品指标的为不合格品。

5产品质量等级指标

5.1柴油机功率

柴油机标定功率(1h功率)应符合工厂规定值,公差为土5%注:工厂规定值是指工厂产品使用说明书和产品技术标准中规定的数值(下同)。燃油经济性

运输机六工况等速平均燃油耗应符合表1的规定。表1

合格品

机械工业部1997-11-28批准

1/ (t ·100km)

1998-05-01实施

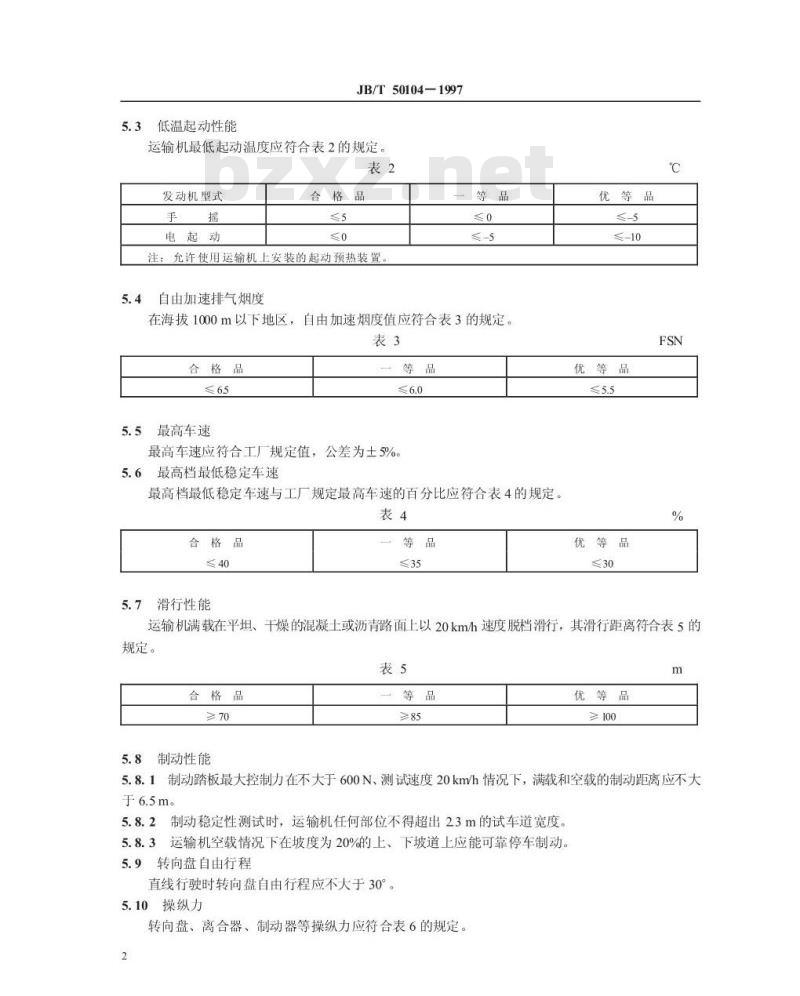

低温起动性能

JB/T50104—1997

运输机最低起动温度应符合表2的规定。表2

发动机型式

电起动

合格品

注:允许使用运输机上安装的起动预热装置5.4自由加速排气烟度

在海拨1000m以下地区,自由加速烟度值应符合表3的规定。表3

合格品

5最高车速

最高车速应符合工厂规定值,公差为土5%。5.6最高档最低稳定车速

最高档最低稳定车速与工厂规定最高车速的百分比应符合表4的规定。表4

合格品

5.7滑行性能

优等品

≤-10

优等品

优等品

运输机满载在平坦、干燥的混凝土或沥青路面上以20km/h速度脱档滑行,其滑行距离符合表5的规定。

合格品

制动性能

优等品

≥100

5.8.1制动踏板最大控制力在不大于600N、测试速度20km/h情况下,满载和空载的制动距离应不大于6.5m。

5.8.2制动稳定性测试时,运输机任何部位不得超出23m的试车道宽度,5.8.3运输机空载情况下在坡度为20%的上、下坡道上应能可靠停车制动。5.9转向盘自由行程

直线行驶时转向盘自由行程应不大于30°。5.10操纵力

转向盘、离合器、制动器等操纵力应符合表6的规定。2

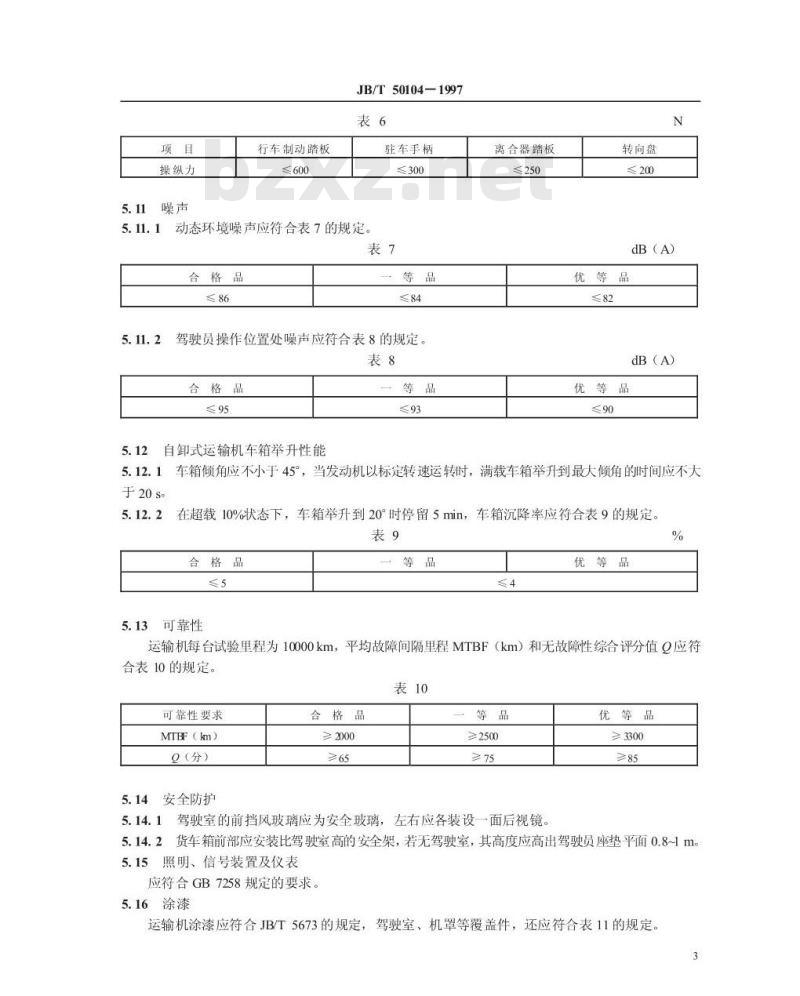

操纵力

1噪声

行车制动踏板

≤600

JB/T50104-1997

驻车手柄

≤300

动态环境噪声应符合表7的规定。5. 11. 1

合格品

驾驶员操作位置处噪声应符合表8的规定。表8

合格品

自卸式运输机车箱举升性能

离合器踏板

≤250

转向盘

≤200

dB(A)

优等品

优等品

5.12.1车箱倾角应不小于45°,当发动机以标定转速运转时,满载车箱举升到最大倾角的时间应不大于20s

在超载10%状态下,车箱举升到20°时停留5min,车箱沉降率应符合表9的规定。表9

合格品

5.13可靠性

优等品

运输机每台试验里程为10000km,平均故障间隔里程MTBF(km)和无故障性综合评分值0应符合表10的规定。

可靠性要求

MTBF(m)

0(分)

5.14安全防护

合格品

≥2500

5.14.1驾驶室的前挡风玻璃应为安全玻璃,左右应各装设一面后视镜,优等品

≥3300

5.14.2货车箱前部应安装比驾驶室高的安全架,若无驾驶室,其高度应高出驾驶员座垫平面0.8~1m。5.15照明、信号装置及仪表

应符合GB7258规定的要求

5.16涂漆

运输机涂漆应符合JB/T5673的规定,驾驶室、机罩等覆盖件,还应符合表11的规定3

合格品

JB/T50104—1997

①达到JB/T5673表2中TQ-1-2-DM(或TQ-1-3-DM)的主要质量指标的要求。

②附着性能不低于ⅡI级

5.17外观质量

优等品

①达到JB/T5673表2中

TQ-1-1H-DM的主要质量指标的要求。②附着性能不低于1级

运输机外形布置合理、美观匀称,外露件表面光洁,壳体接合整齐。外观质量评定采用评分法:10分为满分,合格品不低于6分,一等品不低于8分,优等品不低于9分。5.18密封性

在磨合运行、性能试验期间,各密封面、管接头处按表12的规定,不得有漏油、漏水或漏气现象。5.19在磨合运行和性能试验过程中,不允许出现严重故障或致命故障。表12

合格品

充许紧固件调整后,有三处以下渗漏,无滴漏

6试验方法

6.1总则

允许紧固件调整后,无渗漏

优等品

不允许做任何调整紧固,无渗漏6.1.1样机抽取按第7章的有关规定进行。从检测工作开始至结束,除允许进行使用说明书所规定的保养和调整外,不允许进行任何检修、调整和更换。6.1.2测量所用的一切仪器设备,试验前均应进行检查和标定(在标定有效期内除外),其精度应符合测量准确度要求。

6.1.3各种参数的测量准确度,应符合JB/T7235的规定。6.1.4各种检测项目的试验条件,应符合JB/T7235和本标准的规定。6.2检测项目

检测项目包括:

a)验收;

b)外观质量检查:

c)涂漆质量检查;

d)安全防护检查;

e)照明、信号装置及仪表检查:f磨合:

g)转向盘自由行程测量;

h)操纵力测量;

i)发动机标定功率试验:

i)最高车速测定:

k)滑行距离测量:

I)最低稳定车速测定;

m燃油经济性测定;

n)冷态制动性能试验;

o)制动稳定性测定;

p)停车制动性能测定;

q)环境噪声测定:

)驾驶员操作位置处噪声测定:s)自由加速烟度测定

t)低温起动性能试验;

u)自卸货箱倾角及举升时间测定v)自卸货箱自降率测定;

w))密封性检查;

x)可靠性试验。

6.3检测试验方法

6.3.1验收

JB/T50104-1997

检查被试机是否与抽机单一致,各种装备是否齐全,各部分是否运转正常。6.3.2外观质量检查

由不同部门的3至5人对被试机的外观质量、总布置是否协调合理等进行评价并按十分制评分,取平均值。

6.3.3涂漆质量检查

涂漆质量按JB/T5673检查,漆膜附着性能按ZBT60006的办法检查。6.3.4安全防护检查

按5.14的要求检查。

6.3.5照明、信号装置及仪表检查按GB7258有关规定逐项检查。

6.3.6磨合

按使用说明书规定进行,磨合期间出现的故障应予以记录。6.3.7转向盘自由行程

运输机停放直行位置,用转向角力仪测其自由行程。6.3.8按JB/T7235规定的检测

操纵力、发动机标定功率、最高车速、滑行距离、最低稳定车速、燃油经济性、制动性能、噪声、自由加速烟度、低温起动性能、自卸货箱倾角、举升时间及自降率等。6.3.9制动稳定性测定

在试验路面上画出2.3m试车道边线,测试运输机沿着试车道中线行驶至高于规定的初速度后,置变速箱于空档,当滑行至规定的初速度时,急踩制动,使运输机停住。6.3.10密封性检查

在整个试验过程中,随时都应对各处的密封情况进行仔细检查,对所出现的漏油、漏水、漏气现象进行处理和分析并做记录。

6.3.11可靠性试验

可靠性参照JB/T7736的规定。

7检验规则

7.1质量分等指标

产品按技术水平和质量水平,分为合格品、一等品和优等品三个等级,分等指标按第5章的规定。5

2试验方法

试验方法按第6章的规定。

7.3不合格的分类

JB/T50104-1997

7.3.1被检项目不符合第5章规定要求称为不合格:按各不合格项对产品质量所可能产生影响的程度分为A类不合格、B类不合格、C类不合格和D类不合格,各不合格项及其分类见表13表13不合格分类

不合格项目

安全防护未达要求

照明、信号装置及仪表未达要求冷态制动距离未达要求

停车制动性能未达要求

制动稳定性未达要求

噪声未达要求

自由加速烟度未达要求

柴油机标定功率未达要求

最高车速未达要求

燃油经济性未达要求

低温起动性能未达要求

涂漆质量未达要求

外观质量未达要求

转向盘自由行程未达要求

操纵力未达要求

密封性未达要求

车箱倾角未达要求

滑行性能未达要求

最低稳定车速未达要求

车箱举升时间未达要求

车箱自降率未达要求

般故障

2可靠性试验中的不合格项单独考核7.3.2

7.4三个等级的AQL值

7.4.1运输机按合格品、一等品和优等品三个等级规定其合格质量水平,即按不合格分类,规定AQL值。AQL值为每百单位产品计点的不合格数。7.5抽样方案

7.5.1本标准按GB2828规定的一次正常抽样方案,并规定使用特殊检查水平S-1。一般情况下,检查批N=26~50台。7.5.2

7.5.3本标准规定样本大小F-2,并分别按表1所列项目进行检查。抽样时还应考虑增抽1~2台备用机,备用机只在非产品本身质量问题导致无法正常试验与作出正确判断时使用。6

7.5.4抽样方案见表14。

7.6抽样检查的实施

JB/T50104—1997

7.6.1样本应在制造厂生产线上抽取,抽取的样本应是相应等级的合格产品。7.6.2抽样必须突击进行,随机抽取。建议采用随机数表抽样。7.6.3可靠性试验用样本,随机抽取2台。7.7抽样检验的评定免费标准下载网bzxz

7.7.1根据7.5规定的抽样方案对样本检查,样本中的不合格数小于或等于Ac时,评为合格;大于或等于Re时,评为不合格。各类全部合格时,则最终评为合格;任一或多个类评为不合格时,则最终评为不合格。

7.7.2评定运输机等级时,根据抽样方案,如果某类达到较高等级,而有的类达到较低等级,在评定时,应按较低等级定等。

7.7.3可靠性试验不符合要求,最终仍评定该产品所定等级为不合格。7.7.4在整个性能试验期间,因产品质量问题发生严重故障及致命故障,则停止检验,产品以不合格处理。

已定等级产品,其每台出厂的运输机的定等都不应高于所定等级。表14抽样方案

不合格分类

检查水平

样本数n

合格品

一等品

优等品

机械行业标准

手扶变型运输机产品质量分等

(内部使用)

JB/T50104-1997

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

开本880×12301/16印张3/4

字数16.000

1997年12月第一版

1997年12月第一次印刷

印数1-500

定价1500元

机械工业标准服务网:http:/hvwwJB.ac.cn660

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T50104-1997

手扶变型运输机产品质量分等

(内部使用)

1997-11-28发布

中华人民共和国机械工业部

1998-05-01实施

JB/T50104—1997

通用技术条件》制订的。制订时,根据目前行本标准是根据JB/T8657—1997《手扶变型运输机业实际情况,对产品质量进行了适当的分等。本标准由全国拖拉机标准化技术委员会提出。本标准由机械工业部洛阳拖拉机研究所归口。本标准起草单位:机械工业部洛阳拖拉机研究所、衡阳拖拉机厂、贵阳红星拖拉机厂、昆明手扶拖拉机厂。

本标准主要起草人:潘克秋、王方勤、薛希贤、李正辉、李建新。1范围

中华人民共和国机械行业标准

手扶变型运输机产品质量分等

(内部使用)

本标准规定了手扶变型运输机产品质量分等指标、试验方法和检验规则。JB/T50104-1997

本标准适用于最高车速不大于40km/h手扶变型运输机(以下简称运输机)产品质量的检测和等级评定。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 2828-87

GB 72581997

JB/T567391

JB/T723594

JB/T773695

ZB T60 00689

3一般要求

逐批检查计数抽样程序及抽样表(适用于连续批的检查)机动车运行安全技术条件

农林拖拉机及机具涂漆通用技术条件四轮农用运输车试验方法

四轮农用运输车可靠性考核

农林拖拉机及机具漆膜附着性能测定方法压切法3.1运输机产品的质量分等应符合本标准要求,并按经规定程序批准的产品图样和技术文件制造。3.2运输机产品的零件、部件及配附件应符合有关标准规定。3.3试验方法和检验规则按第6章和第7章的规定。4产品质量的分等

按运输机产品的技术水平和质量水平,分为合格品、等品和优等品,达不到合格品指标的为不合格品。

5产品质量等级指标

5.1柴油机功率

柴油机标定功率(1h功率)应符合工厂规定值,公差为土5%注:工厂规定值是指工厂产品使用说明书和产品技术标准中规定的数值(下同)。燃油经济性

运输机六工况等速平均燃油耗应符合表1的规定。表1

合格品

机械工业部1997-11-28批准

1/ (t ·100km)

1998-05-01实施

低温起动性能

JB/T50104—1997

运输机最低起动温度应符合表2的规定。表2

发动机型式

电起动

合格品

注:允许使用运输机上安装的起动预热装置5.4自由加速排气烟度

在海拨1000m以下地区,自由加速烟度值应符合表3的规定。表3

合格品

5最高车速

最高车速应符合工厂规定值,公差为土5%。5.6最高档最低稳定车速

最高档最低稳定车速与工厂规定最高车速的百分比应符合表4的规定。表4

合格品

5.7滑行性能

优等品

≤-10

优等品

优等品

运输机满载在平坦、干燥的混凝土或沥青路面上以20km/h速度脱档滑行,其滑行距离符合表5的规定。

合格品

制动性能

优等品

≥100

5.8.1制动踏板最大控制力在不大于600N、测试速度20km/h情况下,满载和空载的制动距离应不大于6.5m。

5.8.2制动稳定性测试时,运输机任何部位不得超出23m的试车道宽度,5.8.3运输机空载情况下在坡度为20%的上、下坡道上应能可靠停车制动。5.9转向盘自由行程

直线行驶时转向盘自由行程应不大于30°。5.10操纵力

转向盘、离合器、制动器等操纵力应符合表6的规定。2

操纵力

1噪声

行车制动踏板

≤600

JB/T50104-1997

驻车手柄

≤300

动态环境噪声应符合表7的规定。5. 11. 1

合格品

驾驶员操作位置处噪声应符合表8的规定。表8

合格品

自卸式运输机车箱举升性能

离合器踏板

≤250

转向盘

≤200

dB(A)

优等品

优等品

5.12.1车箱倾角应不小于45°,当发动机以标定转速运转时,满载车箱举升到最大倾角的时间应不大于20s

在超载10%状态下,车箱举升到20°时停留5min,车箱沉降率应符合表9的规定。表9

合格品

5.13可靠性

优等品

运输机每台试验里程为10000km,平均故障间隔里程MTBF(km)和无故障性综合评分值0应符合表10的规定。

可靠性要求

MTBF(m)

0(分)

5.14安全防护

合格品

≥2500

5.14.1驾驶室的前挡风玻璃应为安全玻璃,左右应各装设一面后视镜,优等品

≥3300

5.14.2货车箱前部应安装比驾驶室高的安全架,若无驾驶室,其高度应高出驾驶员座垫平面0.8~1m。5.15照明、信号装置及仪表

应符合GB7258规定的要求

5.16涂漆

运输机涂漆应符合JB/T5673的规定,驾驶室、机罩等覆盖件,还应符合表11的规定3

合格品

JB/T50104—1997

①达到JB/T5673表2中TQ-1-2-DM(或TQ-1-3-DM)的主要质量指标的要求。

②附着性能不低于ⅡI级

5.17外观质量

优等品

①达到JB/T5673表2中

TQ-1-1H-DM的主要质量指标的要求。②附着性能不低于1级

运输机外形布置合理、美观匀称,外露件表面光洁,壳体接合整齐。外观质量评定采用评分法:10分为满分,合格品不低于6分,一等品不低于8分,优等品不低于9分。5.18密封性

在磨合运行、性能试验期间,各密封面、管接头处按表12的规定,不得有漏油、漏水或漏气现象。5.19在磨合运行和性能试验过程中,不允许出现严重故障或致命故障。表12

合格品

充许紧固件调整后,有三处以下渗漏,无滴漏

6试验方法

6.1总则

允许紧固件调整后,无渗漏

优等品

不允许做任何调整紧固,无渗漏6.1.1样机抽取按第7章的有关规定进行。从检测工作开始至结束,除允许进行使用说明书所规定的保养和调整外,不允许进行任何检修、调整和更换。6.1.2测量所用的一切仪器设备,试验前均应进行检查和标定(在标定有效期内除外),其精度应符合测量准确度要求。

6.1.3各种参数的测量准确度,应符合JB/T7235的规定。6.1.4各种检测项目的试验条件,应符合JB/T7235和本标准的规定。6.2检测项目

检测项目包括:

a)验收;

b)外观质量检查:

c)涂漆质量检查;

d)安全防护检查;

e)照明、信号装置及仪表检查:f磨合:

g)转向盘自由行程测量;

h)操纵力测量;

i)发动机标定功率试验:

i)最高车速测定:

k)滑行距离测量:

I)最低稳定车速测定;

m燃油经济性测定;

n)冷态制动性能试验;

o)制动稳定性测定;

p)停车制动性能测定;

q)环境噪声测定:

)驾驶员操作位置处噪声测定:s)自由加速烟度测定

t)低温起动性能试验;

u)自卸货箱倾角及举升时间测定v)自卸货箱自降率测定;

w))密封性检查;

x)可靠性试验。

6.3检测试验方法

6.3.1验收

JB/T50104-1997

检查被试机是否与抽机单一致,各种装备是否齐全,各部分是否运转正常。6.3.2外观质量检查

由不同部门的3至5人对被试机的外观质量、总布置是否协调合理等进行评价并按十分制评分,取平均值。

6.3.3涂漆质量检查

涂漆质量按JB/T5673检查,漆膜附着性能按ZBT60006的办法检查。6.3.4安全防护检查

按5.14的要求检查。

6.3.5照明、信号装置及仪表检查按GB7258有关规定逐项检查。

6.3.6磨合

按使用说明书规定进行,磨合期间出现的故障应予以记录。6.3.7转向盘自由行程

运输机停放直行位置,用转向角力仪测其自由行程。6.3.8按JB/T7235规定的检测

操纵力、发动机标定功率、最高车速、滑行距离、最低稳定车速、燃油经济性、制动性能、噪声、自由加速烟度、低温起动性能、自卸货箱倾角、举升时间及自降率等。6.3.9制动稳定性测定

在试验路面上画出2.3m试车道边线,测试运输机沿着试车道中线行驶至高于规定的初速度后,置变速箱于空档,当滑行至规定的初速度时,急踩制动,使运输机停住。6.3.10密封性检查

在整个试验过程中,随时都应对各处的密封情况进行仔细检查,对所出现的漏油、漏水、漏气现象进行处理和分析并做记录。

6.3.11可靠性试验

可靠性参照JB/T7736的规定。

7检验规则

7.1质量分等指标

产品按技术水平和质量水平,分为合格品、一等品和优等品三个等级,分等指标按第5章的规定。5

2试验方法

试验方法按第6章的规定。

7.3不合格的分类

JB/T50104-1997

7.3.1被检项目不符合第5章规定要求称为不合格:按各不合格项对产品质量所可能产生影响的程度分为A类不合格、B类不合格、C类不合格和D类不合格,各不合格项及其分类见表13表13不合格分类

不合格项目

安全防护未达要求

照明、信号装置及仪表未达要求冷态制动距离未达要求

停车制动性能未达要求

制动稳定性未达要求

噪声未达要求

自由加速烟度未达要求

柴油机标定功率未达要求

最高车速未达要求

燃油经济性未达要求

低温起动性能未达要求

涂漆质量未达要求

外观质量未达要求

转向盘自由行程未达要求

操纵力未达要求

密封性未达要求

车箱倾角未达要求

滑行性能未达要求

最低稳定车速未达要求

车箱举升时间未达要求

车箱自降率未达要求

般故障

2可靠性试验中的不合格项单独考核7.3.2

7.4三个等级的AQL值

7.4.1运输机按合格品、一等品和优等品三个等级规定其合格质量水平,即按不合格分类,规定AQL值。AQL值为每百单位产品计点的不合格数。7.5抽样方案

7.5.1本标准按GB2828规定的一次正常抽样方案,并规定使用特殊检查水平S-1。一般情况下,检查批N=26~50台。7.5.2

7.5.3本标准规定样本大小F-2,并分别按表1所列项目进行检查。抽样时还应考虑增抽1~2台备用机,备用机只在非产品本身质量问题导致无法正常试验与作出正确判断时使用。6

7.5.4抽样方案见表14。

7.6抽样检查的实施

JB/T50104—1997

7.6.1样本应在制造厂生产线上抽取,抽取的样本应是相应等级的合格产品。7.6.2抽样必须突击进行,随机抽取。建议采用随机数表抽样。7.6.3可靠性试验用样本,随机抽取2台。7.7抽样检验的评定免费标准下载网bzxz

7.7.1根据7.5规定的抽样方案对样本检查,样本中的不合格数小于或等于Ac时,评为合格;大于或等于Re时,评为不合格。各类全部合格时,则最终评为合格;任一或多个类评为不合格时,则最终评为不合格。

7.7.2评定运输机等级时,根据抽样方案,如果某类达到较高等级,而有的类达到较低等级,在评定时,应按较低等级定等。

7.7.3可靠性试验不符合要求,最终仍评定该产品所定等级为不合格。7.7.4在整个性能试验期间,因产品质量问题发生严重故障及致命故障,则停止检验,产品以不合格处理。

已定等级产品,其每台出厂的运输机的定等都不应高于所定等级。表14抽样方案

不合格分类

检查水平

样本数n

合格品

一等品

优等品

机械行业标准

手扶变型运输机产品质量分等

(内部使用)

JB/T50104-1997

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

开本880×12301/16印张3/4

字数16.000

1997年12月第一版

1997年12月第一次印刷

印数1-500

定价1500元

机械工业标准服务网:http:/hvwwJB.ac.cn660

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。