SJ 3197-1989

基本信息

标准号: SJ 3197-1989

中文名称:铍青铜弹性件的热处理

标准类别:电子行业标准(SJ)

英文名称:Thermal conditioning of elastic components made of Beryllium bronze

标准状态:现行

发布日期:1989-02-10

实施日期:1989-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:635747

标准分类号

中标分类号:综合>>标准化管理与一般规定>>A01技术管理

关联标准

出版信息

页数:17页

标准价格:18.0 元

相关单位信息

标准简介

SJ 3197-1989 铍青铜弹性件的热处理 SJ3197-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械电子工业部部标准SJ3197-89

铍青铜弹性元件的热处理

1989-02-10发布

1989-03-01实施

中华人民共和国机械电子工业部发布中华人民共和国机械电子工业部部标准铍背铜弹性元件的热处理

1主题内容与适用范圖

1.1主题内容

SJ3197-89

本标准规定了电子工业用皱青铜弹性元件的材料验收、热处理工艺规范、热处理质量控制和检验等有关细则。

1.2适用范围

本标准适用于电子工业用皱膏钢条、带材弹性元件的热处理,对棒、线材弹性元件仅作参考。

2引用标准

GB5233

GB3134

GB4340

GB6397

JB1821

加工青铜—一化学成分和产品形状铍肯铜条材和带材

铍青铜线

青铜棒

铍青铜化学成分分析方法

维氏硬度试验方法

金属拉伸试验方法

金属拉伸试验试样

金属带材弹性性能试验方法

3铍膏铜热处理名词术语

3.1退火

铍青铜的退火,即在β相共析转变温度以下,加热保温足够长时间。退火的目的主要是软化组织和消除应力,

3.1.1、低温退火

一般在550~570℃,保温2~6h,经冷加工的铍青铜通过低温退火发生再结晶,消除加工硬化,通常作为中间软化工艺。3.1.2消除应力退火,一般在150~200℃,保温1~1.5h,亦称稳定化处理。3.2固溶

铍青铜的固溶处理亦称火,邸在固溶线以上加热,保温定时间,然后迅速率水冷却。固溶温度一般为770~790℃。中华人民共和国机械电子工业部1989-02-10批准1989--03-01实施

SJ3197—89

固溶处理的目的主要是使铍青铜中的富铍相(β相充分固溶于基体中,获得过饱和α固溶体,为随后的时效强化作组织准备;同时,固溶处理后材料具有良好的塑性,便厂加工成型。

3.3时效

经固溶处理或固溶后又经冷加工的铍青铜在适当温度下保温一定时间,使过饱和α固溶体分解,析出强化相。

时效处理的目的主要是通过过饱和α固溶体沉淀析出强化相,获得理想的高强度、硬度、弹性等性能,同时获得稳定的零件尺寸和形状。3.3.1峰值时效:含铍1.6~2.0%的铍青钢,经320~340℃,保温2~3h时效处理,由于强化相充分析出,其强度和硬度达到最高值,蜂值时效适合于综合性能要求高的弹性元件

3.3.2欠时效:低于峰值时效温度,一般采用250~280℃,保温2~3h。由于强化相析出不充分,未达到最高的强度、硬度。欠时效适用于强度、弹性要求不高,而塑性、韧性及疲劳性能有一定要求的弹性元件;或者用来改善铍青铜的切削加工性能。3.3.3过时效:高于峰值时效温度,一般采用350~400C,保温0.5~2h。由于发生强化相聚集,强度。硬度明显下降,过时效适用于强度、弹性要求不高,而工作温度较高,组织稳定性和导电性要求较高的弹性元件。3.3.4分步时效:先在150~240℃进行低温预时效,然后在320~340℃进行峰值时效。分步时效能提高弹性极限、疲劳寿命和应力抗松弛等性能。3.3.5双重或多重时效:将时效分成二次或多次完成。能减少变形、稳定尺寸并进一步提高机械性能。

4铍青铜材料

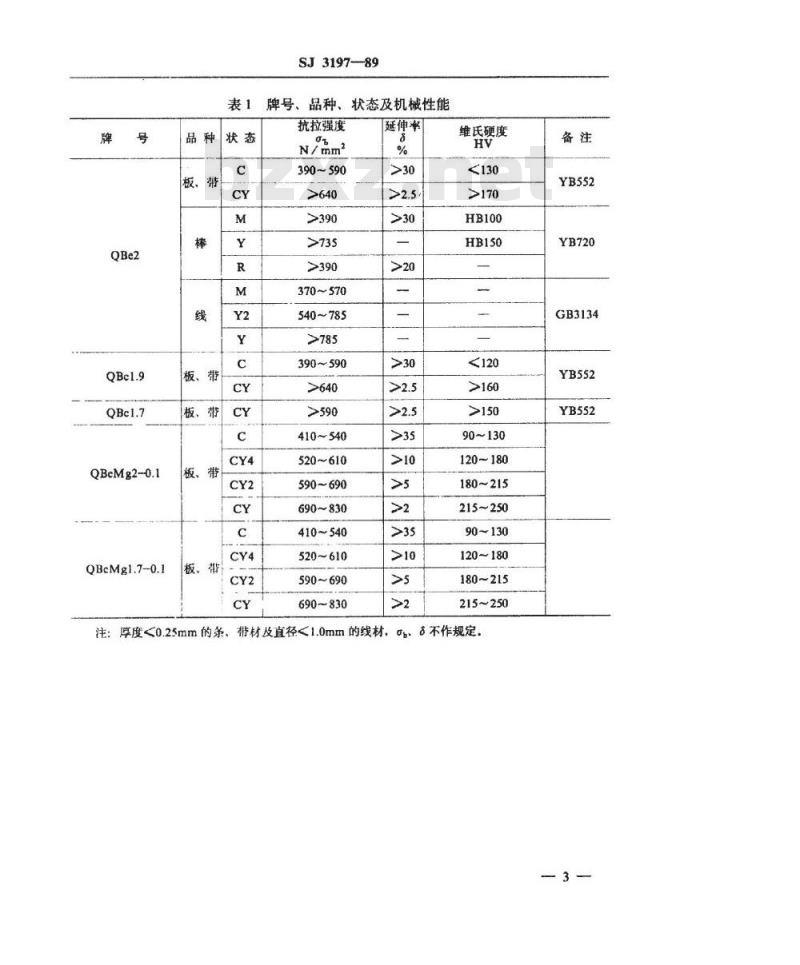

4.1牌号、品种、供应状态及机械性能铍青铜材料的牌号、品种、供应状态及机械性能应符合表1规定。4.2化学成分

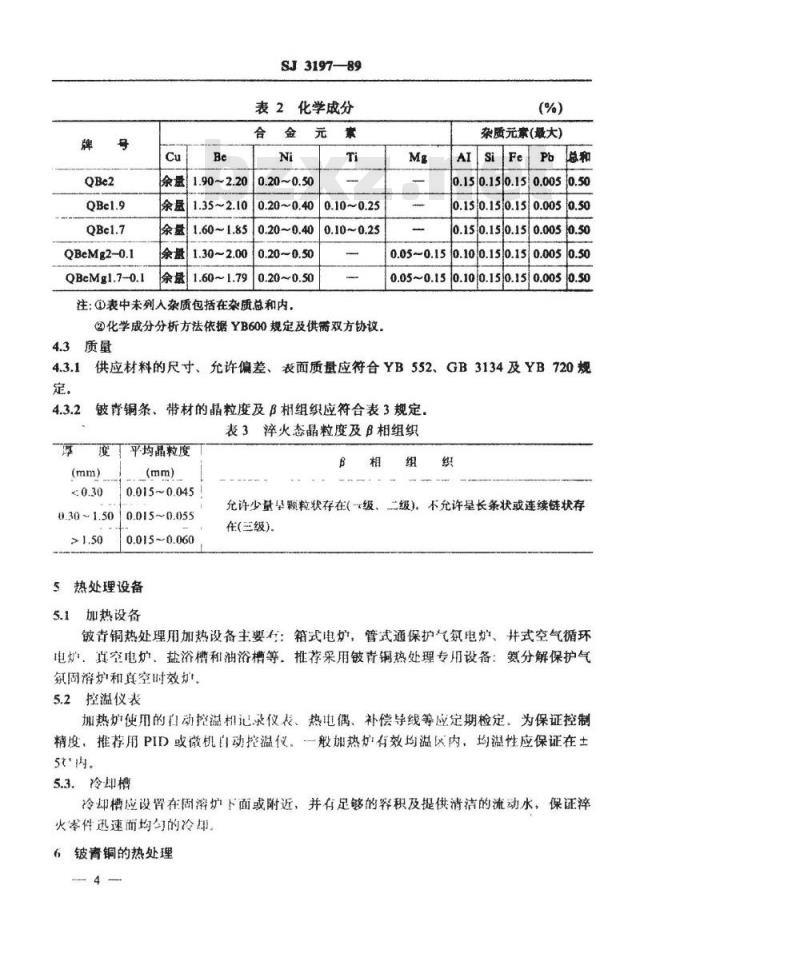

铍背铜材料的化学成分应符合表2规定,2

QBeMg2-0.1

QBcMg1.7-0.1

板、带

板、带

板、带

板、带

板、带

SJ319789

牌号、品种、

状态及机械性能

抗拉强度

390~590

370~570

540~785

390~590

410~540

520~610

590~690

690830

410~540

520~610

590~690

690~830

延伸率

维氏硬度

90~130

120~180

180~215

215~250

90~130

120~180

180~215

215~250

注:厚度<0.25mm的条、帮材及直径<1.0mm的线材,0g、3不作规定。备注

GB3134

QBeMg2-0.1

QBcMg1.7--0.1

1.90~2.20

1.35~2.10

1.60~1.85

1.30~2.00

1.60~1.79

SJ3197-—89

表2化学成分

合金元

0.20~0.40

0.20~0.40

0.20~0.50

注:①表中未列人杂质包括在杂质总和内,家

0.10~0.25

0.10~0.25

②化学成分分析方法依据YB600规定及供需双方协议。4.3质量

杂质元素(最大)

0.150.15/0.15

0.150.15/0.15

0.150.15/0

0.05~0.15

010015015

0.05~0.15

0.0050.50

0.100.15/0.15

4.3.1供应材料的尺寸、允许偏差、表面质量应符合YB552、GB3134及YB720规定。

铍铜条、带材的晶粒度及β相组织应符合表3规定,表3率火态晶粒度及B相组织

0.30~1.50

平均晶粒度

0.015~0.045

0.015~0.055

0.015~0.060

5热处理设备

加热设备

允许少量颗粒状存在(一级、二级),不允许呈长条状或连续链状存在(三级)。

镀青铜热处理用加热设备主要存:箱式电炉,管式通保护气电炉、井式空气循环电炉真空电炉、盐浴槽和油浴槽等:推荐采用铍青铜热处理专用设备:氨分解保护气氛固浴炉和真空时效炉

5.2控温仪表

加热炉使用的自动控温机记录仪表、热电偶、补偿导线等应定期检定:为保证控制精度,推荐用PID或微机自动控温仪。一般加热好有效均溢区内,均温性应保证在土5t内

5.3.冷却槽

冷却槽应设胃在固溶炉下面或附近,并有足够的容积及提供清洁的流动水,保证粹火举件迅速面均勾的冷邸

6铍青铜的热处理

6.1热处理工艺规范

SJ3197-89

常规处理(固溶和峰值时效)工艺规范应符合表4规定表4

QBcMg2-0.1

QBeMgl.7-0.1

QBcMg2-0.1

QBeMgl.7-0.1

度(℃)

780±10

温变(C)

320±5

340±5

常规热处理工艺规范

元件厚度或直径(mm)

@3~020

注:①本节中所指时效处理为蜂值时效处理。处

材料状态

②厚度直径栏内的规格系指每种牌号均包括表内5种规格,?材料状态栏内的状态系指每种牌号材料均包括表内4种状态。零件较大或装炉盈较多时,固游和时效保温时间应适当延长,保

间(min)

保温时

间(h)

6.1.2为了获得高的延展性、电导率、尺寸精度、疲劳寿命、低弹性后效和抗应力松弛等特殊性能,可采用特殊的时效热处理工艺,其机械性能不受表5限制6.2时效处理后的机械性能应符合表3规定。5

QBeMg2-0.1

QBwMg1.7-0.1

注:①S为时效态。

SJ3197-89

时效处理后的机械性能

抗拉强度

11001340

1180~1410

1240~1480

1270~1520

1030~1240

11001310

1180~1380

1230~1450

延伸率

氏硬度

325~400

350430

360440

380~450

310370

330410

345~420

360430

②本节中对铍青铜热处理后的组织和性能要求适用于条、带材、而对棒、线材仅作参考。6.3热处理质量控制

6.3.1热处理表面质量控制

热处理前应用汽油、无水乙醇等清洗剂将零件清洗干净、晾干、清除表面油污、手汗、水渍或其它腐蚀性物质,

铍青铜的固溶处理应在保护气氛或真空加热炉中进行。铍青铜的时效处理若在空气、油浴或盐浴介质中进行时,会造成表面氧化、变色,虽对材料机械性能无显著影响,但会影响外观且对焊接与电镀不利。为防止氧化,提高表面光洁度,推荐采用保护气氛或真空时效热处理,时效后应冷却至100℃以下,才能停抽真空或停保护气氛。常用保护气为:氮气、氢气、一氧化碳,一般由氨气、石油气、甲醇、乙醇等分解而得。操作时应严格控制气体纯度和流量。采用真空时效时,般真空度应保特在6.67P(5×10-mmHg)以上。6.3.2固溶处理过程中晶粒长大的控制固溶处理的质量直接响时效后铍青铜的使用性能,因此必须按表3的晶粒度要求,严格控制固溶处理过程中的晶粒长大。对于重要零件应进行预试验,根据晶粒度要求,确定合适的固溶处理工艺规范。固溶处理温度过低或时间过短,造成固溶不足,降低时效强化作用;且晶粒过于细6

SJ3197--89

小,导致时效时晶界反应量增多,性能下降。固溶处理温度过高或时间过长,会引起过热而晶粒粗化,机械性能下降,甚至造成局部过烧而淬火开裂。固溶处理温度超过800℃会出现过热,超过850C时将导致过烧。

6.3.3固溶处理后的冷却

固溶处理后应尽快将零件从炉内淬人水中,以防第二相析出,火延滞时间,薄细零件不得超过2S,一般零件不得超过3S。率火冷却介质采用流动水,水温应在25℃以下。

6.3.4重萍

固溶处理后晶粒度过细或β相过多以及机械性能达不到要求时(晶粒度超上限者除外),允许重新进行固溶处理。一般重淬次数不得超过2次。6.3.5时效处理过程中晶界不连续析出的控制牌号为QBe2,QBe1.9,QBe1.7的材料,其r相在晶界的不连续析出对时效温度较敏感,应严格控制时效温度和时间,峰值时效后,其晶界反应量应控制在8%以内。含微量镁的QBeMg2-0.1和QBeMg1.7-0.1材料,由于镁的加人明显抑制了晶界反应,可适当提高时效温度或时间;峰值时效后,其晶界反应量不得超过2%。6.3.6时效变形的控制

铍青铜材料时效过程中,因组织结构变化引起长度和体积收缩,对于形状复杂的零件因收缩不均勾而产生变形,为防止或减少变形,可采用合理的夹具;必要时,还可采用人工校正,然后进行消除应力退火。7铍膏铜弹性元件热处理后的检验铍青铜弹性元件热处理后应按有关产品技术条件、设计文件和工艺文件的规定,进行外观和各项组织、性能检验,7.1外观检验

7.1.1零件经热处理后,表面不得有起泡、裂纹、氧化锈蚀等现象。7.1.2.时效处理后,零件几何尺寸应符合图纸要求,如有特殊技术要求者,应在专用设备上进行检验。

7.2金相检验

7.2.1金相试样应取自与表面垂直且与礼方向平行的最大纵截面上。晶粒度β相和晶界反应量的评定标准见附录A,附录B和附录C。7.2.2固溶处理后,材料的晶粒度和β相组织应符合表3规定。7.2.3时效处理后,材料的金相组织中,α基体内应形成细小,弥散分布的相组织,其晶界反应量应符合6.3.5条规定,7.3硬度试验

7.3.1硬度试验接GB4340进行。试验负荷应按表6选取,7bZxz.net

试验负荷

态(c)

允许厚度(mm)

SJ3197-89

表6维氏硬度试验负荷表

度(cr)

允许厚度(mm)

0.15~0.25

0.25~0.35

0.35~0.50

0.50~0.90

注:①硬度值必须是直接测量值,不得用换算值、②允许使用显微硬度计测盘显微硬度(Hm)此时负荷为200g7.3.2固溶处理后,硬度值应符合表1中软态材料的规定,7.3.3时效处理后,硬度值应符合表5规定,7.4拉伸试验

时效态(s)

充许摩度(mm)

0.15~0.25

0.30~0.45

0.45~0.70

7.4.1拉伸试验按GB228进行、试样沿轧制方向制取,条、带采用GB6397的P01或P8试样。如无法从零件上直接取样,应专门制成标准试样,随零件同炉进行热处理。

2不同牌号、状态的铍青铜材料,经时效处理后,其抗拉强度、延伸率应符合表57.4.2

规定。

7.5弹性性能试验

对于重要弹性元件,推荐进行弹性性能试验,检测时效处理后材料的弯曲弹性极限、弹性模蛋和弹性后效。弹性性能试验按JB1821进行。放大倍数

晶粒平均直径(μm)

放大倍数

晶粒平均直径(um)

SJ3197--89

附录A

铍铜固溶态晶粒度评定标准图

(参考件)

放大倍数

晶粒平均直径(um)

放大倍数

晶粒平均直径(μum)

放大倍数

晶粒平均直径(um)

放大倍数

晶粒平均直径(um)

SJ3197-89

放大倍数

晶粒平均直径(um)

SJ3197-89

附录B

铍膏铜β相组织评级标准图

(参考件)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铍青铜弹性元件的热处理

1989-02-10发布

1989-03-01实施

中华人民共和国机械电子工业部发布中华人民共和国机械电子工业部部标准铍背铜弹性元件的热处理

1主题内容与适用范圖

1.1主题内容

SJ3197-89

本标准规定了电子工业用皱青铜弹性元件的材料验收、热处理工艺规范、热处理质量控制和检验等有关细则。

1.2适用范围

本标准适用于电子工业用皱膏钢条、带材弹性元件的热处理,对棒、线材弹性元件仅作参考。

2引用标准

GB5233

GB3134

GB4340

GB6397

JB1821

加工青铜—一化学成分和产品形状铍肯铜条材和带材

铍青铜线

青铜棒

铍青铜化学成分分析方法

维氏硬度试验方法

金属拉伸试验方法

金属拉伸试验试样

金属带材弹性性能试验方法

3铍膏铜热处理名词术语

3.1退火

铍青铜的退火,即在β相共析转变温度以下,加热保温足够长时间。退火的目的主要是软化组织和消除应力,

3.1.1、低温退火

一般在550~570℃,保温2~6h,经冷加工的铍青铜通过低温退火发生再结晶,消除加工硬化,通常作为中间软化工艺。3.1.2消除应力退火,一般在150~200℃,保温1~1.5h,亦称稳定化处理。3.2固溶

铍青铜的固溶处理亦称火,邸在固溶线以上加热,保温定时间,然后迅速率水冷却。固溶温度一般为770~790℃。中华人民共和国机械电子工业部1989-02-10批准1989--03-01实施

SJ3197—89

固溶处理的目的主要是使铍青铜中的富铍相(β相充分固溶于基体中,获得过饱和α固溶体,为随后的时效强化作组织准备;同时,固溶处理后材料具有良好的塑性,便厂加工成型。

3.3时效

经固溶处理或固溶后又经冷加工的铍青铜在适当温度下保温一定时间,使过饱和α固溶体分解,析出强化相。

时效处理的目的主要是通过过饱和α固溶体沉淀析出强化相,获得理想的高强度、硬度、弹性等性能,同时获得稳定的零件尺寸和形状。3.3.1峰值时效:含铍1.6~2.0%的铍青钢,经320~340℃,保温2~3h时效处理,由于强化相充分析出,其强度和硬度达到最高值,蜂值时效适合于综合性能要求高的弹性元件

3.3.2欠时效:低于峰值时效温度,一般采用250~280℃,保温2~3h。由于强化相析出不充分,未达到最高的强度、硬度。欠时效适用于强度、弹性要求不高,而塑性、韧性及疲劳性能有一定要求的弹性元件;或者用来改善铍青铜的切削加工性能。3.3.3过时效:高于峰值时效温度,一般采用350~400C,保温0.5~2h。由于发生强化相聚集,强度。硬度明显下降,过时效适用于强度、弹性要求不高,而工作温度较高,组织稳定性和导电性要求较高的弹性元件。3.3.4分步时效:先在150~240℃进行低温预时效,然后在320~340℃进行峰值时效。分步时效能提高弹性极限、疲劳寿命和应力抗松弛等性能。3.3.5双重或多重时效:将时效分成二次或多次完成。能减少变形、稳定尺寸并进一步提高机械性能。

4铍青铜材料

4.1牌号、品种、供应状态及机械性能铍青铜材料的牌号、品种、供应状态及机械性能应符合表1规定。4.2化学成分

铍背铜材料的化学成分应符合表2规定,2

QBeMg2-0.1

QBcMg1.7-0.1

板、带

板、带

板、带

板、带

板、带

SJ319789

牌号、品种、

状态及机械性能

抗拉强度

390~590

370~570

540~785

390~590

410~540

520~610

590~690

690830

410~540

520~610

590~690

690~830

延伸率

维氏硬度

90~130

120~180

180~215

215~250

90~130

120~180

180~215

215~250

注:厚度<0.25mm的条、帮材及直径<1.0mm的线材,0g、3不作规定。备注

GB3134

QBeMg2-0.1

QBcMg1.7--0.1

1.90~2.20

1.35~2.10

1.60~1.85

1.30~2.00

1.60~1.79

SJ3197-—89

表2化学成分

合金元

0.20~0.40

0.20~0.40

0.20~0.50

注:①表中未列人杂质包括在杂质总和内,家

0.10~0.25

0.10~0.25

②化学成分分析方法依据YB600规定及供需双方协议。4.3质量

杂质元素(最大)

0.150.15/0.15

0.150.15/0.15

0.150.15/0

0.05~0.15

010015015

0.05~0.15

0.0050.50

0.100.15/0.15

4.3.1供应材料的尺寸、允许偏差、表面质量应符合YB552、GB3134及YB720规定。

铍铜条、带材的晶粒度及β相组织应符合表3规定,表3率火态晶粒度及B相组织

0.30~1.50

平均晶粒度

0.015~0.045

0.015~0.055

0.015~0.060

5热处理设备

加热设备

允许少量颗粒状存在(一级、二级),不允许呈长条状或连续链状存在(三级)。

镀青铜热处理用加热设备主要存:箱式电炉,管式通保护气电炉、井式空气循环电炉真空电炉、盐浴槽和油浴槽等:推荐采用铍青铜热处理专用设备:氨分解保护气氛固浴炉和真空时效炉

5.2控温仪表

加热炉使用的自动控温机记录仪表、热电偶、补偿导线等应定期检定:为保证控制精度,推荐用PID或微机自动控温仪。一般加热好有效均溢区内,均温性应保证在土5t内

5.3.冷却槽

冷却槽应设胃在固溶炉下面或附近,并有足够的容积及提供清洁的流动水,保证粹火举件迅速面均勾的冷邸

6铍青铜的热处理

6.1热处理工艺规范

SJ3197-89

常规处理(固溶和峰值时效)工艺规范应符合表4规定表4

QBcMg2-0.1

QBeMgl.7-0.1

QBcMg2-0.1

QBeMgl.7-0.1

度(℃)

780±10

温变(C)

320±5

340±5

常规热处理工艺规范

元件厚度或直径(mm)

@3~020

注:①本节中所指时效处理为蜂值时效处理。处

材料状态

②厚度直径栏内的规格系指每种牌号均包括表内5种规格,?材料状态栏内的状态系指每种牌号材料均包括表内4种状态。零件较大或装炉盈较多时,固游和时效保温时间应适当延长,保

间(min)

保温时

间(h)

6.1.2为了获得高的延展性、电导率、尺寸精度、疲劳寿命、低弹性后效和抗应力松弛等特殊性能,可采用特殊的时效热处理工艺,其机械性能不受表5限制6.2时效处理后的机械性能应符合表3规定。5

QBeMg2-0.1

QBwMg1.7-0.1

注:①S为时效态。

SJ3197-89

时效处理后的机械性能

抗拉强度

11001340

1180~1410

1240~1480

1270~1520

1030~1240

11001310

1180~1380

1230~1450

延伸率

氏硬度

325~400

350430

360440

380~450

310370

330410

345~420

360430

②本节中对铍青铜热处理后的组织和性能要求适用于条、带材、而对棒、线材仅作参考。6.3热处理质量控制

6.3.1热处理表面质量控制

热处理前应用汽油、无水乙醇等清洗剂将零件清洗干净、晾干、清除表面油污、手汗、水渍或其它腐蚀性物质,

铍青铜的固溶处理应在保护气氛或真空加热炉中进行。铍青铜的时效处理若在空气、油浴或盐浴介质中进行时,会造成表面氧化、变色,虽对材料机械性能无显著影响,但会影响外观且对焊接与电镀不利。为防止氧化,提高表面光洁度,推荐采用保护气氛或真空时效热处理,时效后应冷却至100℃以下,才能停抽真空或停保护气氛。常用保护气为:氮气、氢气、一氧化碳,一般由氨气、石油气、甲醇、乙醇等分解而得。操作时应严格控制气体纯度和流量。采用真空时效时,般真空度应保特在6.67P(5×10-mmHg)以上。6.3.2固溶处理过程中晶粒长大的控制固溶处理的质量直接响时效后铍青铜的使用性能,因此必须按表3的晶粒度要求,严格控制固溶处理过程中的晶粒长大。对于重要零件应进行预试验,根据晶粒度要求,确定合适的固溶处理工艺规范。固溶处理温度过低或时间过短,造成固溶不足,降低时效强化作用;且晶粒过于细6

SJ3197--89

小,导致时效时晶界反应量增多,性能下降。固溶处理温度过高或时间过长,会引起过热而晶粒粗化,机械性能下降,甚至造成局部过烧而淬火开裂。固溶处理温度超过800℃会出现过热,超过850C时将导致过烧。

6.3.3固溶处理后的冷却

固溶处理后应尽快将零件从炉内淬人水中,以防第二相析出,火延滞时间,薄细零件不得超过2S,一般零件不得超过3S。率火冷却介质采用流动水,水温应在25℃以下。

6.3.4重萍

固溶处理后晶粒度过细或β相过多以及机械性能达不到要求时(晶粒度超上限者除外),允许重新进行固溶处理。一般重淬次数不得超过2次。6.3.5时效处理过程中晶界不连续析出的控制牌号为QBe2,QBe1.9,QBe1.7的材料,其r相在晶界的不连续析出对时效温度较敏感,应严格控制时效温度和时间,峰值时效后,其晶界反应量应控制在8%以内。含微量镁的QBeMg2-0.1和QBeMg1.7-0.1材料,由于镁的加人明显抑制了晶界反应,可适当提高时效温度或时间;峰值时效后,其晶界反应量不得超过2%。6.3.6时效变形的控制

铍青铜材料时效过程中,因组织结构变化引起长度和体积收缩,对于形状复杂的零件因收缩不均勾而产生变形,为防止或减少变形,可采用合理的夹具;必要时,还可采用人工校正,然后进行消除应力退火。7铍膏铜弹性元件热处理后的检验铍青铜弹性元件热处理后应按有关产品技术条件、设计文件和工艺文件的规定,进行外观和各项组织、性能检验,7.1外观检验

7.1.1零件经热处理后,表面不得有起泡、裂纹、氧化锈蚀等现象。7.1.2.时效处理后,零件几何尺寸应符合图纸要求,如有特殊技术要求者,应在专用设备上进行检验。

7.2金相检验

7.2.1金相试样应取自与表面垂直且与礼方向平行的最大纵截面上。晶粒度β相和晶界反应量的评定标准见附录A,附录B和附录C。7.2.2固溶处理后,材料的晶粒度和β相组织应符合表3规定。7.2.3时效处理后,材料的金相组织中,α基体内应形成细小,弥散分布的相组织,其晶界反应量应符合6.3.5条规定,7.3硬度试验

7.3.1硬度试验接GB4340进行。试验负荷应按表6选取,7bZxz.net

试验负荷

态(c)

允许厚度(mm)

SJ3197-89

表6维氏硬度试验负荷表

度(cr)

允许厚度(mm)

0.15~0.25

0.25~0.35

0.35~0.50

0.50~0.90

注:①硬度值必须是直接测量值,不得用换算值、②允许使用显微硬度计测盘显微硬度(Hm)此时负荷为200g7.3.2固溶处理后,硬度值应符合表1中软态材料的规定,7.3.3时效处理后,硬度值应符合表5规定,7.4拉伸试验

时效态(s)

充许摩度(mm)

0.15~0.25

0.30~0.45

0.45~0.70

7.4.1拉伸试验按GB228进行、试样沿轧制方向制取,条、带采用GB6397的P01或P8试样。如无法从零件上直接取样,应专门制成标准试样,随零件同炉进行热处理。

2不同牌号、状态的铍青铜材料,经时效处理后,其抗拉强度、延伸率应符合表57.4.2

规定。

7.5弹性性能试验

对于重要弹性元件,推荐进行弹性性能试验,检测时效处理后材料的弯曲弹性极限、弹性模蛋和弹性后效。弹性性能试验按JB1821进行。放大倍数

晶粒平均直径(μm)

放大倍数

晶粒平均直径(um)

SJ3197--89

附录A

铍铜固溶态晶粒度评定标准图

(参考件)

放大倍数

晶粒平均直径(um)

放大倍数

晶粒平均直径(μum)

放大倍数

晶粒平均直径(um)

放大倍数

晶粒平均直径(um)

SJ3197-89

放大倍数

晶粒平均直径(um)

SJ3197-89

附录B

铍膏铜β相组织评级标准图

(参考件)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。