JB/T 51175-2000

基本信息

标准号: JB/T 51175-2000

中文名称:喷油泵试验台 产品质量分等

标准类别:机械行业标准(JB)

英文名称: Fuel injection pump test bench product quality classification

标准状态:已作废

发布日期:2000-03-30

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:548215

标准分类号

中标分类号:机械>>活塞式内燃机与其他动力设备>>J94燃油供热系统

出版信息

页数:17页

标准价格:18.0 元

相关单位信息

标准简介

JB/T 51175-2000 喷油泵试验台 产品质量分等 JB/T51175-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T51175-2000

喷油泵试验台

产品质量分等

(内部使用)

2000-03-30发布

国家机械工业局

2000-10-01实施

JB/T51175-2000

本标准是以JB/T97341999《喷油泵试验台技术条件》和GB/T140961993《喷油泵试验台试验方法》为基础,对JB/T51175.194《喷油泵试验台产品质量分等标准质量指标》、JB/T51175.2—94《喷油泵试验台产品质量分等标准试验方法》、JB/T51175.3一94《喷油泵试验台产品质量分等标准检验规则》的修订。修订时保留了经实践证明适合国情,客观反映产品质量水平的内容,增加了对抽样检查和质量等级评定的解释性内容,并根据有关文件规定,将三项分列标准合并为一个标准并进行了编辑性修改。

本标准与JB/T51175.1~51175.394相比,主要技术内容更改如下:取消了联轴节的刚度与喷油泵安装的稳定性两项不可检项目。因为其对试验台的影响可通过其他几项动态性能的检测来控制。如联轴节的刚度可通过对角位移的检测来保证;一增加了相对角位移要求,在表13中将其归入C类;一对喷油泵安装对中性要求作了修改,与JB/T9734相一致:一按JB/T9734增加了试验台重复精度要求,在表13中将其归入A类;一增加了试验台上标准喷油器总成流量要求及流量测试方法:一表9中负载泵参数按JB/T9734的规定作了修改,与之保持一致。本标准的附录A是标准的附录。

本标准自实施之日起代替JB/T51175.1-51175.394。本标准由油泵油嘴标准化技术委员会提出并归口。本标准起草单位:无锡油泵油嘴研究所。本标准主要起草人:朱锡芬、徐年宝、陈国强。本标准于1987年首次发布,于1994年标准号调整为JB/T51175.1~51175.394。1

1范围

中华人民共和国机械行业标准

喷油泵试验台

产品质量分等

(内部使用)

JB/T51175-2000

代替JB/T51175.1-51175.3-94

本标准规定了喷油泵试验台(以下简称试验台)产品质量的分等指标、检验方法、抽样检查和等级评定规则。

本标准适用于中、高速柴油机配套的喷油泵总成进行常规校验用的喷油泵试验台产品的质量等级检验和评定。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 252-1994

GB/T28281987

GB/T3821—1983

GB/T8029——1987

GB/T140961993

JB/T7661—1995

JB/T8121—1999

JB/T9733—1999

JB/T97341999

JB/T97351999

3质量指标

轻柴油

逐批检查计数抽样程序及抽样表(适用于连续批的检查)中小功率内燃机清洁度测定方法柴油机喷油泵校泵油

喷油泵试验台试验方法

柴油机油泵油嘴产品清洁度限值及测定方法柴油机喷油泵试验台用高压油管组件标准喷油泵技术条件

喷油泵试验台技术条件

喷油泵试验台用标准喷油器总成,技术条件3.1试验台应按经规定程序批准的产品图样和技术文件制造,并应符合JB/T9734和本标准的要求。术语按JB/T9734的规定。

3.2稳定负荷转速波动

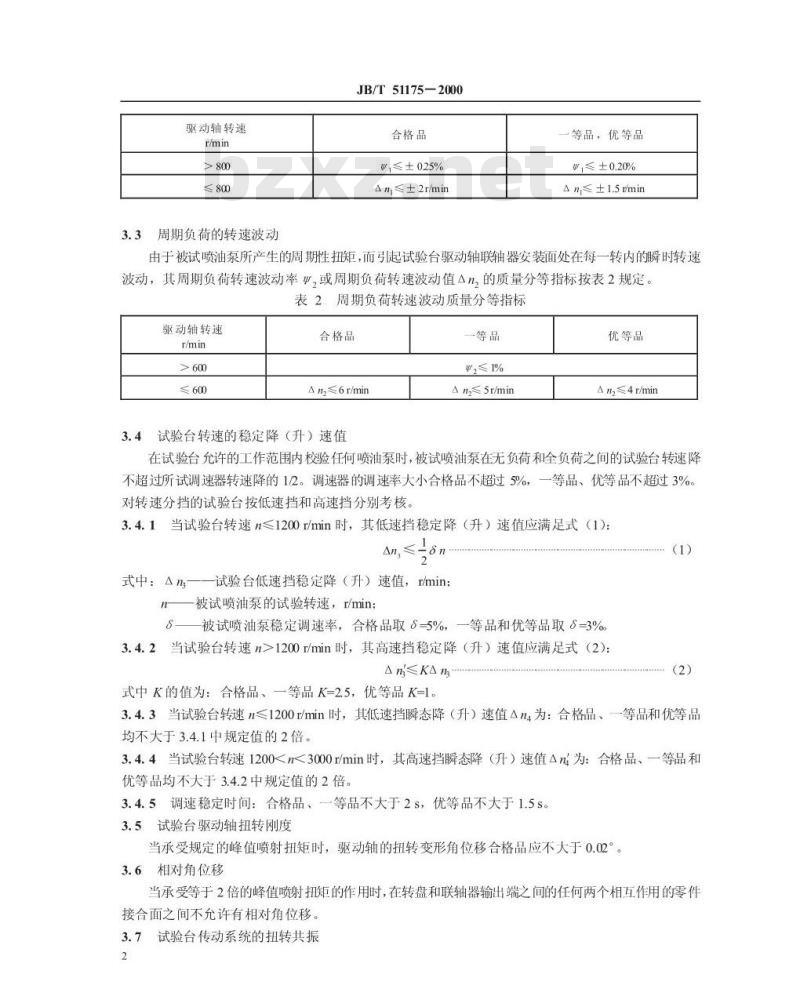

试验台在稳定的许可负载及稳定的供电条件下,驱动轴的转速在1min内的转速波动率以,或转速波动值△n的质量分等指标按表1规定。表1稳定负荷下的转速波动质量分等指标国家机械工业局2000-03-30批准2000-10-01实施

驱动轴转速

3.3周期负荷的转速波动

JB/T51175—2000

合格品

W≤±025%

An,≤±2r/min

一等品,优等品

≤±0.20%

An≤±1.5/min

由于被试喷油泵所产生的周期性扭矩,而引起试验台驱动轴联轴器安装面处在每一转内的瞬时转速波动,其周期负荷转速波动率,或周期负荷转速波动值△n,的质量分等指标按表2规定。表2周期负荷转速波动质量分等指标驱动轴转速

合格品

An≤6r/min

3.4试验台转速的稳定降(升)速值一等品

,≤1%

An≤5r/min

优等品

An≤4r/min

在试验台允许的工作范围内校验任何喷油泵时,被试喷油泵在无负荷和全负荷之间的试验台转速降不超过所试调速器转速降的12。调速器的调速率大小合格品不超过5%,一等品、优等品不超过3%。对转速分挡的试验台按低速挡和高速挡分别考核。3.4.1当试验台转速n≤1200r/min时,其低速挡稳定降(升)速值应满足式(1):An

式中:△ns一一试验台低速挡稳定降(升)速值,r/min:n—被试喷油泵的试验转速,r/min;8—被试喷油泵稳定调速率,合格品取8-5%,一等品和优等品取8=3%3.4.2当试验台转速n>1200r/min时,其高速挡稳定降(升)速值应满足式(2):An≤KAn

式中K的值为:合格品、一等品K=2.5,优等品K=1。(1)

3.4.3当试验台转速n≤1200r/min时,其低速挡瞬态降(升)速值△n4为:合格品、一等品和优等品均不大于3.4.1中规定值的2倍。3.4.4当试验台转速1200当承受规定的峰值喷射扭矩时,驱动轴的扭转变形角位移合格品应不大于0.02°。3.6相对角位移

当承受等于2倍的峰值喷射扭矩的作用时,在转盘和联轴器输出端之间的任何两个相互作用的零件接合面之间不允许有相对角位移。3.7试验台传动系统的扭转共振

JB/T51175-2000

试验台在允许的负荷和整个转速范围内的任何工况下运转时,不允许由于喷油泵的周期性扭矩的激发而引起传动系统中各运动件质量随同转盘出现扭转共振现象。3.8侧隙

从刻度盘到联轴器输出端驱动面之间的整个喷油泵传动系统中不允许有侧隙3.9喷油泵安装对中性要求

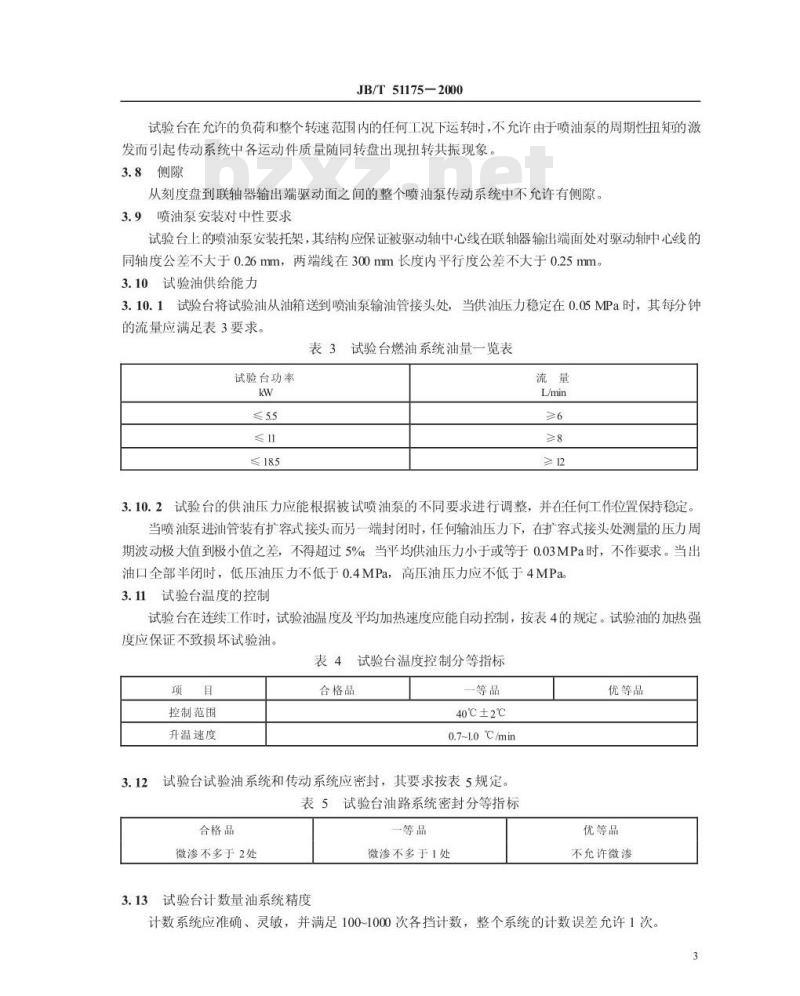

试验台上的喷油泵安装托架,其结构应保证被驱动轴中心线在联轴器输出端面处对驱动轴中心线的同轴度公差不大于0.26mm,两端线在300mm长度内平行度公差不大于0.25mm3.10试验油供给能力

3.10.1试验台将试验油从油箱送到喷油泵输油管接头处,当供油压力稳定在0.05MPa时,其每分钟的流量应满足表3要求。

表3试验台燃油系统油量一览表

试验台功率

≤185

≥ 12

3.10.2试验台的供油压力应能根据被试喷油泵的不同要求进行调整,并在任何工作位置保持稳定。当喷油泵进油管装有扩容式接头而另一端封闭时,任何输油压力下,在扩容式接头处测量的压力周期波动极大值到极小值之差,不得超过5%当平均供油压力小于或等于0.03MPa时,不作要求。当出油口全部半闭时,低压油压力不低于0.4MPa,高压油压力应不低于4MPa3.11试验台温度的控制

试验台在连续工作时,试验油温度及平均加热速度应能自动控制,按表4的规定。试验油的加热强度应保证不致损坏试验油。

表4试验台温度控制分等指标

控制范围

升温速度

合格品

一等品

40℃±2℃

0.7-1.0℃/min

2试验台试验油系统和传动系统应密封,其要求按表5规定。3.12

表5试验台油路系统密封分等指标合格品

微渗不多于2处

3.13试验台计数量油系统精度

微渗不多于1处

优等品

优等品

不允许微渗

计数系统应准确、灵敏,并满足100~1000次各挡计数,整个系统的计数误差允许1次。3

3.14传动盘的分度刻度值

JB/T51175—2000

试验台传动盘刻度分度值应≤0.5°,在任何两个刻度值之间的误差为:合格品、一等品不大于15优等品不大于10%

3.15液压传动系统的工作温度不超过80℃。3.16试验台集油架的灵活性和可靠性试验台的集油架翻转手柄应轻便、灵活,量杯的接油及读数位置应正确、可靠。3.17绝缘电阻

试验台的带电回路与地之间的绝缘电阻不小于1M2。3.18试验台清洁度限值按表6规定表6试验台清洁度限值分等指标

产品等级

合格品

优等品

3.19试验台重复精度

试验油路系统

液压传动系统

变速箱

以符合JB/T9733要求性能稳定的喷油泵在1450r/min(或1000rmin)连续进行三次供油量试验循环次数为600次(或1000次),各次油量读数的重复性误差不超过0.5%。3.204h运转试验

按表9规定的相应负载泵,连续循环运转4h,在整个运转过程中,检查各油路的密封性、试验油温、传动油温及其他故障。

3.21可靠性试验

试验台经300h运转后,各项性能指标均应符合本标准相应等级的要求。不允许因试验台本身质量问题而发生停机故障,也不允许漏油,各连接件处的密封性要求按表7的规定。表7试验台可靠密封性要求分等指标项

主要件损坏或更换

非主要件损坏或更换

故障停车

拆机检查

3.22使用寿命

合格品

不得超过2件

不得超过2次

一等品

不得超过1件

不得超过1次wwW.bzxz.Net

优等品

不充许运动件表面有异常磨损和剥落,以及零部件发生异常损坏情况在遵守制造厂规定的操作规程及维护保养说明书要求的情况下,喷油泵试验台的使用寿命(第一次大修期)应符合表8规定。

合格品

试验台使用寿命分等指标

优等品

3.23量杯

JB/T51175—2000

试验台的量杯刻度必须清晰、精确。最小刻度不大于满刻度的1%,刻度误差应在满刻度的05%以内。

3.24转速表

数显式转速表精度允许误差为土1.5r/min,采样时间1s。机械离心式转速表的精度不低于1级。3.25高压油管

试验台用高压油管组件应符合JB/T8121的规定,其流量允差为0.5%。3.26标准喷油器总成

试验台上的标准喷油器总成应符合JB/T9735的规定。同一试验台上标准喷油器总成的喷油量不均匀率8≤2%g

4试验方法

4.1试验条件

4.1.1输入电压波动不大于5%。

4.1.2环境温度为-10℃~+30℃。4.1.3标准喷油器总成按JB/T9735的规定,标准喷油泵按JB/T9733规定。4.1.4试验台用油应符合GB252规定的0号轻柴油或GB/T8029规定的喷油泵校泵油。4.1.5高压油管组件应符合JB/T8121的规定。4.2检测仪器精度

4.2.1平均转速测量,使用不小于四位数的计数器(或频率计)。其闸门时间1s:准确度不劣于10-4s,频率基准的稳定度每日不劣于10-5s。4.2.2动态转速测量装置

4.2.2.1瞬时转速测量,每转不低于测量60个数据,精度为0.5%4.2.2.2过程转速测量,时间常数t不大于20ms,分辨率不低于2r/min。4.2.3安装稳定性的测量装置的频率响应不低于1.5kHz,0dB。4.2.4喷油次数检验装置应每转发出10个以上均匀时间间隔的信号,装置的时间延迟不大于输出轴每转的1%。

4.2.5刚度测量仪器的精度应不低于0.002°。4.2.6输出轴功率测量仪器的误差应不大于0.5%4.3测试考核用的负载泵参数按表9的规定。表9试验台性能测试负载泵参数

试验台

负载喷油泵

喷油嘴

测试时

负载喷油泵参数

I号泵

1号泵

Ⅱ号泵

A型泵

B型泵

P型泵

P7型泵

Z型泵

4.4试验台性能测试方法

JB/T51175—2000

开启压力

转速范围

≤1200

≤1200

≤1200

≤1200

标定点

供油量

cm/200次

在喷油泵试验台性能测试前,采用规定的负载泵,分别在250,500,750r/min及负载泵标定转速下预热运转15min。

4.4.1稳定负荷转速波动的测试

在规定的稳定负载条件下,采用试验转速为150,250,500,750,1000,1100,1200,1500r/min分别在全负荷和空负荷的工况下,进行不少于1min的测试。对每一工况均匀采样,采样时间不超过1s,测量数据不少于20个。

转速波动率亚,和转速波动值△n按式(3)和式(4)计算:n(或)-nm×100%

式中:亚

平均转速波动率:

转速波动值,/min。

An=nmx(或nmin)-nm

测量期间的最大转速,r/min;

测量期间的最小转速,r/min;

测量期间的平均转速,r/min:

测量期间内转速记录的次数,m20;一测量期间内每次实测转速。

4.4.2周期负荷转速波动的测试

采用表9规定的负载泵保留一缸工作(其余各缸高压油旁通),分别在300,500,750,900,1000,1200,1500r/min转速工况下,在驱动轴转盘处进行测试,任一转速内均匀测取20个以上的数据。周期转速波动率,和周期转速波动值△n,按式(5)和式(6)计算:-nx100%

式中:单,

周期负荷转速波动率:

JB/T51175—2000

An, = nmax - ni

周期负荷转速波动值,r/min;

在测定周期内的最大转速,rmin;与同一n周期内的最小转速,min平均转速,r/min;

4.4.3转速的降(升)速值及稳定时间的测试4.4.3.1转速的降(升)速值测试(6)

测试时,快速拉动负载泵的齿条(或齿杆),当供油量从零加到最大,或从最大减到最小时,测量转速的变化。每一工况下分别取加载、减载的3组数据计算试验台的转速降(升)值。稳态降(升)值△n及瞬态降(升)值△n按式(7)和式(8)计算:A=

Ann,-n

式中:n

变负荷前稳定转速,r/min;

变负荷后稳定转速,r/min;

变负荷转速峰值,r/min。

试验台如有两挡以上变速机构,则高速挡指最高挡,中间挡不予考虑。4.4.3.2调速稳定时间的计算方法(7)

令转速突变位置为时间起点,转速波动过程进入负荷不变时的允许转速波动值点时为时间终点。其时间间隔为稳定时间。

4.4.4转动系统扭转共振的考核

4.4.4.1采用在试验台允许的最大负载泵及其可允许的转速范围内的任何转速下不应有共振现象产生。4.4.4.2试验时采用高转速的负载泵。4.4.5试验台4h运转可靠性试验,采用连续循环运转规范考核。循环运转考核规范按表10规定。表104h运转考核时计量机构工作次数转速

负载泵标定转速

运转时间

4.4.6试验台300h可靠性试验

4.4.6.1合格品由喷油泵试验台制造厂委托油泵油嘴生产企业进行实际使用考核,并提出耐久试验报告。7

JB/T51175—2000

4.4.6.2一等品和优等品的产品,必须由试验台制造厂为主负责进行规定负载下的连续运转考核,并对动力部分和传动部分进行零件拆检、分析,提出报告。4.4.7试验台清洁度测试

喷油泵试验台清洁度测试按附录A(标准的附录)的规定。测试采用解体法取样,零件、总成的名称及杂质收集部位按表11和表12的规定。表11用于检测电控试验台清洁度的取样序号

滤清器

集油器

试验油油路系统

低压供油泵

内表面

变速箱总成

变速箱

所有零件表面

表12用于检测液压试验台清洁度的取样试验油油路系统

滤清器

集油架

低压供油泵

内表面

内表面

内表面

内表面

4.4.8标准喷油器总成喷油量测试液压传动系统

吸油阀

传动油管

液压泵总成

液压马达总成

内表面

内表面

内表面

所有内表面

所有内表面

变速箱

变速箱总成

所有零件表面

试验喷油泵选用A型流量基准泵,柱塞直径≥9.0mm,齿条固定在油量≥50mm/循环的位置。喷油量测定时,测试当喷油泵转速为1450r/min,循环数为600次时从标准喷油器流出的油量。读数前量简内的油应有30s的下沉时间,读取油量时以量筒中盛油的弯月面底部读取数值。倒油时量筒架应倾斜45°。

标准喷油器总成喷油量不均匀率8按式(9)计算:5-2(0m-0m)×10%

Omax+Omin

式中:8-

标准喷油器总成的喷油量不均匀率;Qmx——标准喷油器总成中最大循环供油量,mml/循环:Omin

5检验规则

标准喷油器总成中最小循环供油量,mm/循环。喷油泵试验台抽样检验规则及抽样方案按GBT2828的规定。8

5.1抽样检验规则及抽样方案

5.1.1不合格分类

JB/T51175—2000

按照GB/T2828规定受检产品的质量特性不符合标准或图样规定称为不合格,按其对产品质量的重要性分类,一般将不合格分为A类不合格、B类不合格、C类不合格,A类不合格:产品的极重要质量特性不符合规定;B类不合格:产品的重要质量特性不符合规定C类不合格:产品的一般质量特性不符合规定喷油泵试验台不合格分类见表13。表13

不合格分类

1)2)均只考核优等品。

2合格质量水平AQL值

喷油泵试验台不合格分类

检查项

试验台传动系统扭转共振

设备带电回路与地之间的绝缘电阻试验台运转可靠性(4h)

使用寿命

试验台重复精度

试验台平均转速波动

周期负荷的转速变化

试验台降(升)速值

试验台密封性

计数量油精度

试验台清洁度

试验台运转可靠性(300h)

传动盘的分度刻度值

试验油路可控低高压力精度

试验油油温

量杯精度

标准喷油器总成的流量

防止触电的保护及接地

驱动轴扭转刚度\

相对角位移2

转盘、联轴节、

输出轴接合面无间隙

喷油泵对中性

高压油管流量

液压传动系统的工作温度

包装及外观质量

集油架灵活可靠性

喷油泵试验台产品按合格品、一等品、优等品规定了三个等级的AQL值,见表14。9

5.1.3检验批量N

JB/T51175—2000

规定检验批量为8台。交验批不得小于规定批的数量。在用户或销售机构抽样时,批量大小不限。5.1.4检查水平

对喷油泵试验台,A、B、C、D类不合格均采用特殊检查水平S-1。5.1.5样本大小字码

根据交验批及检查水平,从GB/T2828中查出各类相应的样本大小字码。5.1.6抽样方案

采用正常检查一次抽样方案。根据样本大小字码和AOL值,在GB/T2828中查出相应的正常检查一次抽样方案(n,Ac,Re),见表14表14喷油泵试验台抽样方案和检验结果评定不合格分类

检查水平

样本大小字码

检验批量N

样本数n

合格品

一等品

优等品

样本的抽取

Ac,Re

(优等品8项)

样本应在用户单位、商业部门或配件公司随机抽取,此时可不受批量范围下限值限制。如上述地点无货,经有关部门同意,可在生产线上或近期(6个月之内)入库的产品中抽取,此时必须严格执行5.1.3所规定的批量范围。

5.3产品质量等级评定

5.3.1样本检查

样本应按表13规定的不合格分类和表14规定的抽样方案,并按本标准的规定进行检查。5.3.2批的评定

样本经全数检验后,把结果汇总填入表15,按各类的抽样方案分别作出检验结论,判定合格与否,然后作出最终评定。

根据样本检查的结果,若在样本中发现某类的不合格项数小于或等于合格判定数Ac时,则判该类为合格。若在样本中发现某类的不合格项数大于或等于不合格判定数Re时,则判该类为不合格。当各类不合格项数全部为合格时,该批产品才能最终被判为合格。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T51175-2000

喷油泵试验台

产品质量分等

(内部使用)

2000-03-30发布

国家机械工业局

2000-10-01实施

JB/T51175-2000

本标准是以JB/T97341999《喷油泵试验台技术条件》和GB/T140961993《喷油泵试验台试验方法》为基础,对JB/T51175.194《喷油泵试验台产品质量分等标准质量指标》、JB/T51175.2—94《喷油泵试验台产品质量分等标准试验方法》、JB/T51175.3一94《喷油泵试验台产品质量分等标准检验规则》的修订。修订时保留了经实践证明适合国情,客观反映产品质量水平的内容,增加了对抽样检查和质量等级评定的解释性内容,并根据有关文件规定,将三项分列标准合并为一个标准并进行了编辑性修改。

本标准与JB/T51175.1~51175.394相比,主要技术内容更改如下:取消了联轴节的刚度与喷油泵安装的稳定性两项不可检项目。因为其对试验台的影响可通过其他几项动态性能的检测来控制。如联轴节的刚度可通过对角位移的检测来保证;一增加了相对角位移要求,在表13中将其归入C类;一对喷油泵安装对中性要求作了修改,与JB/T9734相一致:一按JB/T9734增加了试验台重复精度要求,在表13中将其归入A类;一增加了试验台上标准喷油器总成流量要求及流量测试方法:一表9中负载泵参数按JB/T9734的规定作了修改,与之保持一致。本标准的附录A是标准的附录。

本标准自实施之日起代替JB/T51175.1-51175.394。本标准由油泵油嘴标准化技术委员会提出并归口。本标准起草单位:无锡油泵油嘴研究所。本标准主要起草人:朱锡芬、徐年宝、陈国强。本标准于1987年首次发布,于1994年标准号调整为JB/T51175.1~51175.394。1

1范围

中华人民共和国机械行业标准

喷油泵试验台

产品质量分等

(内部使用)

JB/T51175-2000

代替JB/T51175.1-51175.3-94

本标准规定了喷油泵试验台(以下简称试验台)产品质量的分等指标、检验方法、抽样检查和等级评定规则。

本标准适用于中、高速柴油机配套的喷油泵总成进行常规校验用的喷油泵试验台产品的质量等级检验和评定。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 252-1994

GB/T28281987

GB/T3821—1983

GB/T8029——1987

GB/T140961993

JB/T7661—1995

JB/T8121—1999

JB/T9733—1999

JB/T97341999

JB/T97351999

3质量指标

轻柴油

逐批检查计数抽样程序及抽样表(适用于连续批的检查)中小功率内燃机清洁度测定方法柴油机喷油泵校泵油

喷油泵试验台试验方法

柴油机油泵油嘴产品清洁度限值及测定方法柴油机喷油泵试验台用高压油管组件标准喷油泵技术条件

喷油泵试验台技术条件

喷油泵试验台用标准喷油器总成,技术条件3.1试验台应按经规定程序批准的产品图样和技术文件制造,并应符合JB/T9734和本标准的要求。术语按JB/T9734的规定。

3.2稳定负荷转速波动

试验台在稳定的许可负载及稳定的供电条件下,驱动轴的转速在1min内的转速波动率以,或转速波动值△n的质量分等指标按表1规定。表1稳定负荷下的转速波动质量分等指标国家机械工业局2000-03-30批准2000-10-01实施

驱动轴转速

3.3周期负荷的转速波动

JB/T51175—2000

合格品

W≤±025%

An,≤±2r/min

一等品,优等品

≤±0.20%

An≤±1.5/min

由于被试喷油泵所产生的周期性扭矩,而引起试验台驱动轴联轴器安装面处在每一转内的瞬时转速波动,其周期负荷转速波动率,或周期负荷转速波动值△n,的质量分等指标按表2规定。表2周期负荷转速波动质量分等指标驱动轴转速

合格品

An≤6r/min

3.4试验台转速的稳定降(升)速值一等品

,≤1%

An≤5r/min

优等品

An≤4r/min

在试验台允许的工作范围内校验任何喷油泵时,被试喷油泵在无负荷和全负荷之间的试验台转速降不超过所试调速器转速降的12。调速器的调速率大小合格品不超过5%,一等品、优等品不超过3%。对转速分挡的试验台按低速挡和高速挡分别考核。3.4.1当试验台转速n≤1200r/min时,其低速挡稳定降(升)速值应满足式(1):An

式中:△ns一一试验台低速挡稳定降(升)速值,r/min:n—被试喷油泵的试验转速,r/min;8—被试喷油泵稳定调速率,合格品取8-5%,一等品和优等品取8=3%3.4.2当试验台转速n>1200r/min时,其高速挡稳定降(升)速值应满足式(2):An≤KAn

式中K的值为:合格品、一等品K=2.5,优等品K=1。(1)

3.4.3当试验台转速n≤1200r/min时,其低速挡瞬态降(升)速值△n4为:合格品、一等品和优等品均不大于3.4.1中规定值的2倍。3.4.4当试验台转速1200

当承受等于2倍的峰值喷射扭矩的作用时,在转盘和联轴器输出端之间的任何两个相互作用的零件接合面之间不允许有相对角位移。3.7试验台传动系统的扭转共振

JB/T51175-2000

试验台在允许的负荷和整个转速范围内的任何工况下运转时,不允许由于喷油泵的周期性扭矩的激发而引起传动系统中各运动件质量随同转盘出现扭转共振现象。3.8侧隙

从刻度盘到联轴器输出端驱动面之间的整个喷油泵传动系统中不允许有侧隙3.9喷油泵安装对中性要求

试验台上的喷油泵安装托架,其结构应保证被驱动轴中心线在联轴器输出端面处对驱动轴中心线的同轴度公差不大于0.26mm,两端线在300mm长度内平行度公差不大于0.25mm3.10试验油供给能力

3.10.1试验台将试验油从油箱送到喷油泵输油管接头处,当供油压力稳定在0.05MPa时,其每分钟的流量应满足表3要求。

表3试验台燃油系统油量一览表

试验台功率

≤185

≥ 12

3.10.2试验台的供油压力应能根据被试喷油泵的不同要求进行调整,并在任何工作位置保持稳定。当喷油泵进油管装有扩容式接头而另一端封闭时,任何输油压力下,在扩容式接头处测量的压力周期波动极大值到极小值之差,不得超过5%当平均供油压力小于或等于0.03MPa时,不作要求。当出油口全部半闭时,低压油压力不低于0.4MPa,高压油压力应不低于4MPa3.11试验台温度的控制

试验台在连续工作时,试验油温度及平均加热速度应能自动控制,按表4的规定。试验油的加热强度应保证不致损坏试验油。

表4试验台温度控制分等指标

控制范围

升温速度

合格品

一等品

40℃±2℃

0.7-1.0℃/min

2试验台试验油系统和传动系统应密封,其要求按表5规定。3.12

表5试验台油路系统密封分等指标合格品

微渗不多于2处

3.13试验台计数量油系统精度

微渗不多于1处

优等品

优等品

不允许微渗

计数系统应准确、灵敏,并满足100~1000次各挡计数,整个系统的计数误差允许1次。3

3.14传动盘的分度刻度值

JB/T51175—2000

试验台传动盘刻度分度值应≤0.5°,在任何两个刻度值之间的误差为:合格品、一等品不大于15优等品不大于10%

3.15液压传动系统的工作温度不超过80℃。3.16试验台集油架的灵活性和可靠性试验台的集油架翻转手柄应轻便、灵活,量杯的接油及读数位置应正确、可靠。3.17绝缘电阻

试验台的带电回路与地之间的绝缘电阻不小于1M2。3.18试验台清洁度限值按表6规定表6试验台清洁度限值分等指标

产品等级

合格品

优等品

3.19试验台重复精度

试验油路系统

液压传动系统

变速箱

以符合JB/T9733要求性能稳定的喷油泵在1450r/min(或1000rmin)连续进行三次供油量试验循环次数为600次(或1000次),各次油量读数的重复性误差不超过0.5%。3.204h运转试验

按表9规定的相应负载泵,连续循环运转4h,在整个运转过程中,检查各油路的密封性、试验油温、传动油温及其他故障。

3.21可靠性试验

试验台经300h运转后,各项性能指标均应符合本标准相应等级的要求。不允许因试验台本身质量问题而发生停机故障,也不允许漏油,各连接件处的密封性要求按表7的规定。表7试验台可靠密封性要求分等指标项

主要件损坏或更换

非主要件损坏或更换

故障停车

拆机检查

3.22使用寿命

合格品

不得超过2件

不得超过2次

一等品

不得超过1件

不得超过1次wwW.bzxz.Net

优等品

不充许运动件表面有异常磨损和剥落,以及零部件发生异常损坏情况在遵守制造厂规定的操作规程及维护保养说明书要求的情况下,喷油泵试验台的使用寿命(第一次大修期)应符合表8规定。

合格品

试验台使用寿命分等指标

优等品

3.23量杯

JB/T51175—2000

试验台的量杯刻度必须清晰、精确。最小刻度不大于满刻度的1%,刻度误差应在满刻度的05%以内。

3.24转速表

数显式转速表精度允许误差为土1.5r/min,采样时间1s。机械离心式转速表的精度不低于1级。3.25高压油管

试验台用高压油管组件应符合JB/T8121的规定,其流量允差为0.5%。3.26标准喷油器总成

试验台上的标准喷油器总成应符合JB/T9735的规定。同一试验台上标准喷油器总成的喷油量不均匀率8≤2%g

4试验方法

4.1试验条件

4.1.1输入电压波动不大于5%。

4.1.2环境温度为-10℃~+30℃。4.1.3标准喷油器总成按JB/T9735的规定,标准喷油泵按JB/T9733规定。4.1.4试验台用油应符合GB252规定的0号轻柴油或GB/T8029规定的喷油泵校泵油。4.1.5高压油管组件应符合JB/T8121的规定。4.2检测仪器精度

4.2.1平均转速测量,使用不小于四位数的计数器(或频率计)。其闸门时间1s:准确度不劣于10-4s,频率基准的稳定度每日不劣于10-5s。4.2.2动态转速测量装置

4.2.2.1瞬时转速测量,每转不低于测量60个数据,精度为0.5%4.2.2.2过程转速测量,时间常数t不大于20ms,分辨率不低于2r/min。4.2.3安装稳定性的测量装置的频率响应不低于1.5kHz,0dB。4.2.4喷油次数检验装置应每转发出10个以上均匀时间间隔的信号,装置的时间延迟不大于输出轴每转的1%。

4.2.5刚度测量仪器的精度应不低于0.002°。4.2.6输出轴功率测量仪器的误差应不大于0.5%4.3测试考核用的负载泵参数按表9的规定。表9试验台性能测试负载泵参数

试验台

负载喷油泵

喷油嘴

测试时

负载喷油泵参数

I号泵

1号泵

Ⅱ号泵

A型泵

B型泵

P型泵

P7型泵

Z型泵

4.4试验台性能测试方法

JB/T51175—2000

开启压力

转速范围

≤1200

≤1200

≤1200

≤1200

标定点

供油量

cm/200次

在喷油泵试验台性能测试前,采用规定的负载泵,分别在250,500,750r/min及负载泵标定转速下预热运转15min。

4.4.1稳定负荷转速波动的测试

在规定的稳定负载条件下,采用试验转速为150,250,500,750,1000,1100,1200,1500r/min分别在全负荷和空负荷的工况下,进行不少于1min的测试。对每一工况均匀采样,采样时间不超过1s,测量数据不少于20个。

转速波动率亚,和转速波动值△n按式(3)和式(4)计算:n(或)-nm×100%

式中:亚

平均转速波动率:

转速波动值,/min。

An=nmx(或nmin)-nm

测量期间的最大转速,r/min;

测量期间的最小转速,r/min;

测量期间的平均转速,r/min:

测量期间内转速记录的次数,m20;一测量期间内每次实测转速。

4.4.2周期负荷转速波动的测试

采用表9规定的负载泵保留一缸工作(其余各缸高压油旁通),分别在300,500,750,900,1000,1200,1500r/min转速工况下,在驱动轴转盘处进行测试,任一转速内均匀测取20个以上的数据。周期转速波动率,和周期转速波动值△n,按式(5)和式(6)计算:-nx100%

式中:单,

周期负荷转速波动率:

JB/T51175—2000

An, = nmax - ni

周期负荷转速波动值,r/min;

在测定周期内的最大转速,rmin;与同一n周期内的最小转速,min平均转速,r/min;

4.4.3转速的降(升)速值及稳定时间的测试4.4.3.1转速的降(升)速值测试(6)

测试时,快速拉动负载泵的齿条(或齿杆),当供油量从零加到最大,或从最大减到最小时,测量转速的变化。每一工况下分别取加载、减载的3组数据计算试验台的转速降(升)值。稳态降(升)值△n及瞬态降(升)值△n按式(7)和式(8)计算:A=

Ann,-n

式中:n

变负荷前稳定转速,r/min;

变负荷后稳定转速,r/min;

变负荷转速峰值,r/min。

试验台如有两挡以上变速机构,则高速挡指最高挡,中间挡不予考虑。4.4.3.2调速稳定时间的计算方法(7)

令转速突变位置为时间起点,转速波动过程进入负荷不变时的允许转速波动值点时为时间终点。其时间间隔为稳定时间。

4.4.4转动系统扭转共振的考核

4.4.4.1采用在试验台允许的最大负载泵及其可允许的转速范围内的任何转速下不应有共振现象产生。4.4.4.2试验时采用高转速的负载泵。4.4.5试验台4h运转可靠性试验,采用连续循环运转规范考核。循环运转考核规范按表10规定。表104h运转考核时计量机构工作次数转速

负载泵标定转速

运转时间

4.4.6试验台300h可靠性试验

4.4.6.1合格品由喷油泵试验台制造厂委托油泵油嘴生产企业进行实际使用考核,并提出耐久试验报告。7

JB/T51175—2000

4.4.6.2一等品和优等品的产品,必须由试验台制造厂为主负责进行规定负载下的连续运转考核,并对动力部分和传动部分进行零件拆检、分析,提出报告。4.4.7试验台清洁度测试

喷油泵试验台清洁度测试按附录A(标准的附录)的规定。测试采用解体法取样,零件、总成的名称及杂质收集部位按表11和表12的规定。表11用于检测电控试验台清洁度的取样序号

滤清器

集油器

试验油油路系统

低压供油泵

内表面

变速箱总成

变速箱

所有零件表面

表12用于检测液压试验台清洁度的取样试验油油路系统

滤清器

集油架

低压供油泵

内表面

内表面

内表面

内表面

4.4.8标准喷油器总成喷油量测试液压传动系统

吸油阀

传动油管

液压泵总成

液压马达总成

内表面

内表面

内表面

所有内表面

所有内表面

变速箱

变速箱总成

所有零件表面

试验喷油泵选用A型流量基准泵,柱塞直径≥9.0mm,齿条固定在油量≥50mm/循环的位置。喷油量测定时,测试当喷油泵转速为1450r/min,循环数为600次时从标准喷油器流出的油量。读数前量简内的油应有30s的下沉时间,读取油量时以量筒中盛油的弯月面底部读取数值。倒油时量筒架应倾斜45°。

标准喷油器总成喷油量不均匀率8按式(9)计算:5-2(0m-0m)×10%

Omax+Omin

式中:8-

标准喷油器总成的喷油量不均匀率;Qmx——标准喷油器总成中最大循环供油量,mml/循环:Omin

5检验规则

标准喷油器总成中最小循环供油量,mm/循环。喷油泵试验台抽样检验规则及抽样方案按GBT2828的规定。8

5.1抽样检验规则及抽样方案

5.1.1不合格分类

JB/T51175—2000

按照GB/T2828规定受检产品的质量特性不符合标准或图样规定称为不合格,按其对产品质量的重要性分类,一般将不合格分为A类不合格、B类不合格、C类不合格,A类不合格:产品的极重要质量特性不符合规定;B类不合格:产品的重要质量特性不符合规定C类不合格:产品的一般质量特性不符合规定喷油泵试验台不合格分类见表13。表13

不合格分类

1)2)均只考核优等品。

2合格质量水平AQL值

喷油泵试验台不合格分类

检查项

试验台传动系统扭转共振

设备带电回路与地之间的绝缘电阻试验台运转可靠性(4h)

使用寿命

试验台重复精度

试验台平均转速波动

周期负荷的转速变化

试验台降(升)速值

试验台密封性

计数量油精度

试验台清洁度

试验台运转可靠性(300h)

传动盘的分度刻度值

试验油路可控低高压力精度

试验油油温

量杯精度

标准喷油器总成的流量

防止触电的保护及接地

驱动轴扭转刚度\

相对角位移2

转盘、联轴节、

输出轴接合面无间隙

喷油泵对中性

高压油管流量

液压传动系统的工作温度

包装及外观质量

集油架灵活可靠性

喷油泵试验台产品按合格品、一等品、优等品规定了三个等级的AQL值,见表14。9

5.1.3检验批量N

JB/T51175—2000

规定检验批量为8台。交验批不得小于规定批的数量。在用户或销售机构抽样时,批量大小不限。5.1.4检查水平

对喷油泵试验台,A、B、C、D类不合格均采用特殊检查水平S-1。5.1.5样本大小字码

根据交验批及检查水平,从GB/T2828中查出各类相应的样本大小字码。5.1.6抽样方案

采用正常检查一次抽样方案。根据样本大小字码和AOL值,在GB/T2828中查出相应的正常检查一次抽样方案(n,Ac,Re),见表14表14喷油泵试验台抽样方案和检验结果评定不合格分类

检查水平

样本大小字码

检验批量N

样本数n

合格品

一等品

优等品

样本的抽取

Ac,Re

(优等品8项)

样本应在用户单位、商业部门或配件公司随机抽取,此时可不受批量范围下限值限制。如上述地点无货,经有关部门同意,可在生产线上或近期(6个月之内)入库的产品中抽取,此时必须严格执行5.1.3所规定的批量范围。

5.3产品质量等级评定

5.3.1样本检查

样本应按表13规定的不合格分类和表14规定的抽样方案,并按本标准的规定进行检查。5.3.2批的评定

样本经全数检验后,把结果汇总填入表15,按各类的抽样方案分别作出检验结论,判定合格与否,然后作出最终评定。

根据样本检查的结果,若在样本中发现某类的不合格项数小于或等于合格判定数Ac时,则判该类为合格。若在样本中发现某类的不合格项数大于或等于不合格判定数Re时,则判该类为不合格。当各类不合格项数全部为合格时,该批产品才能最终被判为合格。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。