JB/T 2629-1979

基本信息

标准号: JB/T 2629-1979

中文名称:汽车起重机和轮胎起重机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for truck cranes and tire cranes

标准状态:已作废

发布日期:1979-07-24

实施日期:1980-01-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:807072

标准分类号

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

替代情况:被JB/T 9738-2000代替

出版信息

页数:26页

标准价格:15.0 元

相关单位信息

标准简介

JB/T 2629-1979 汽车起重机和轮胎起重机 技术条件 JB/T2629-1979 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国第一机械工业部部标准

汽车起重机和轮胎起重机技术条件JB2629-79

19度0

中华人民共和国第一机械工业部部标

汽车起重机和轮胎起重机技术条件JB 2629--79

本标准适用于JB1375一74《汽车式起重机及轮胎式起重机基本参数系列》中的汽车起重机和轮胎起重机(以下简称起重机):对于有特殊要求的变型产品,可由有关部门制定补充技术条件。一、技术要求

(一)→殿规定

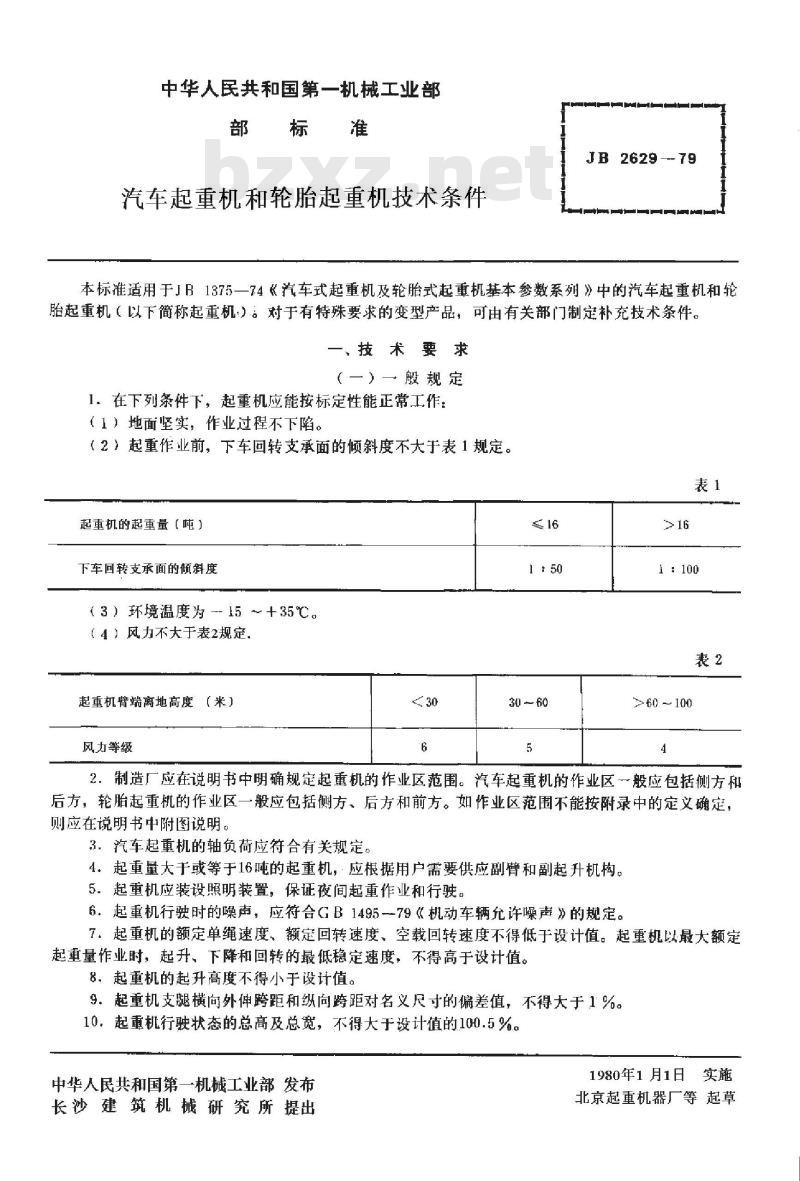

1。在下列条件下,起重机应能按标定性能正常工作:(1)地面坚实,作业过程不下陷。(2》起重作业前,下车回转支承面的倾斜度不大于表1规定。表1

起重机的起重量(吨)

下车回转支承面的倾斜度

(3)环境温度为—15~+35℃。(4)风力不大于表2规定

起重机臂端离地高度(米)

风力等级

1:100

>60 ~100

2.制造厂应在说明书中明确规定起重机的作业区范围。汽车起重机的作业区一般应包括侧方和后方,轮胎起重机的作业区一般应包括侧方、后方和前方。如作业区范围不能按附录中的定义确定,则应在说明书中附图说明。

3.汽车起重机的轴负荷应符合有关规定。4。起重量大于或等于16吨的起重机,应根据用户需要供应副臂和副起升机构。5.起重机应装设照明装置,保证夜间起重作业和行驶。6。起重机行驶时的噪声,应符合GB1495-79《机动车辆允许噪声》的规定。7.起重机的额定单绳速度、额定回转速度、空载回转速度不得低于设计值。起重机以最大额定起重量作业时,起升、下降和回转的最低稳定速度,不得高于设计值。8.起重机的起升高度不得小于设计值。9。起重机支腿横向外伸跨距和纵向跨距对名义尺寸的偏差值,不得大于1%。10。起重机行驶状态的总高及总宽,不得大于设计值的100.5%。中华人民共和国第一机械工业部发布长沙建筑机械研究所提出

1980年1月1日实施

北京起重机器厂等起草

共25页第2页

JB2629—79

11.起重机的自重和轴负荷,不得大于设计值的103%。12.起重机各机构中无相对运动部位,不应漏油、漏水、漏气,有相对运动的部位,不应有超过有关标准规定的渗漏。

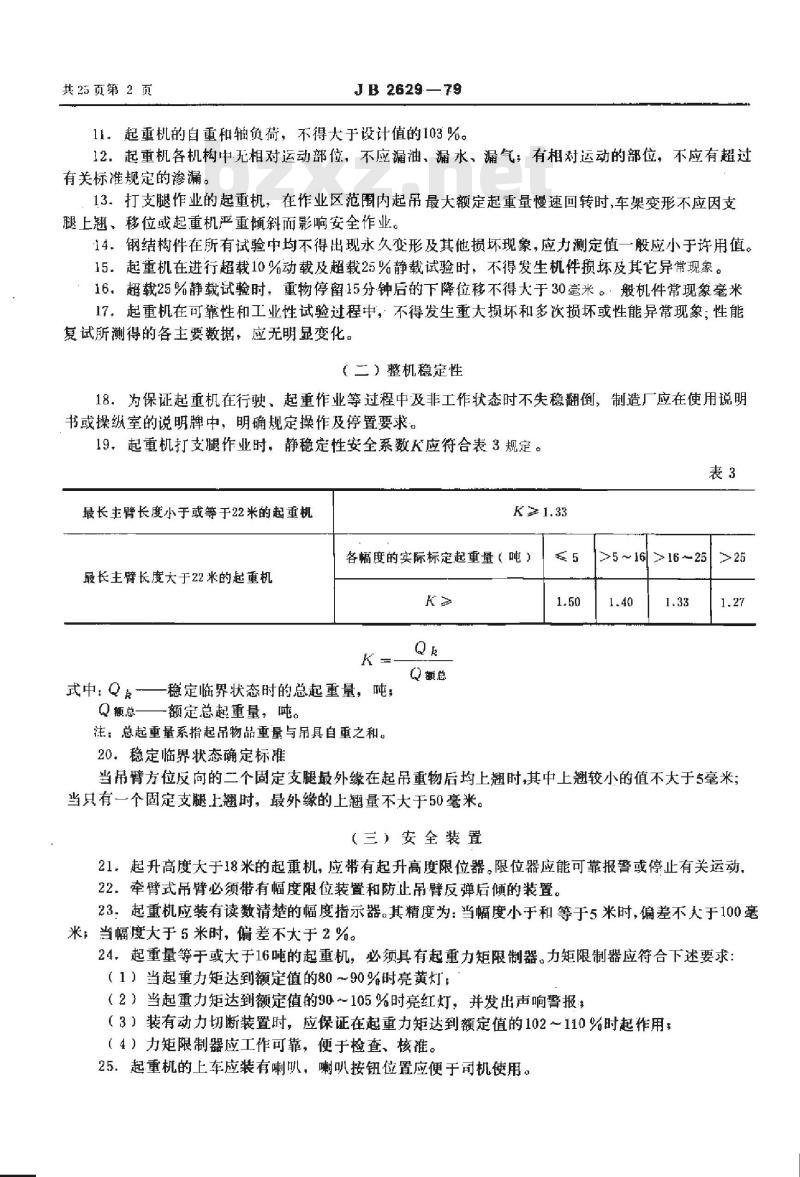

13.打支腿作业的起重机,在作业区范围内起吊最大额定起重量慢速回转时,车架变形不应因支腿上翘、移位或起重机严重倾斜而影响安全作业。14.钢结构件在所有试验中均不得出现永久变形及其他损坏现象,应力测定值一般应小于许用值。15起重机在进行超载10%动载及超载25%静载试验时,不得发生机件损坏及其它异常现家。16.超载25%静载试验时,重物停留15分钟后的下降位移不得大于30毫米。:般机件常现象毫米17。起重机在可靠性和工业性试验过程中,不得发生重大损坏和多次损坏或性能异常现象;性能复试所测得的各主要数据,应无明显变化。(二)整机稳定性

18.为保证起重机在行驶、起重作业等过程中及非工作状态时不失稳翻倒,制造厂应在使用说明书或操纵室的说明牌中,明确规定操作及停置要求。19、起重机打支腿作业时,静稳定性安全系数K应符合表3规定。表3

最长主臂长度小于或等于22米的起重机最长主臂长度大于22米的起重机K=1.33

各幅度的实际标定起重量(吨)K

式中:Q稳定临界状态时的总起重量,吨;Q额总—

额定总起重量,吨。

注:总起重量系指起吊物品重量与吊具自重之和。20.稳定临界状态确定标准

Q额总

16 >16 ~25≥25

当吊臂方位反向的二个固定支腿最外缘在起吊重物后均上翘时,其中上翘较小的值不大于5毫米;当只有一个固定支腿上翘时,最外缘的上翘量不大于50毫米。(三)安全装置

21.起升高度大于18米的起重机,应带有起升高度限位器。限位器应能可靠报警或停止有关运动.22牵臂式吊臂必须带有幅度限位装置和防止吊臂反弹后倾的装置。23:起重机应装有读数清楚的幅度指示器。其精度为:当幅度小于和等于5米时,偏差不大于100毫米,当幅度大于5米时,偏差不大于2%。24起重量等于或大于16吨的起重机,必须具有起重力矩限制器。力矩限制器应符合下述要求:(1)当起重力矩达到额定值的80~90%时亮黄灯;(2)当起重力矩达到额定值的90~105%时亮红灯,并发出声响警报(3)装有动力切断装置时,应保证在起重力矩达到额定值的102~110%时起作用;(4)力矩限制器应工作可靠,便于检查、核准。25.起重机的上车应装有喇叭,喇叭按钮位置应便于司机使用。JB2629-79

(四)起重作业机构

共25页第3页

26.各机构应保证起重作业时动作平稳、准确,不产生爬行、振颤、冲击及驱动功率异常增大等现象。起升、回转和变幅机构的点动性能应良好。27.起升和变幅机构

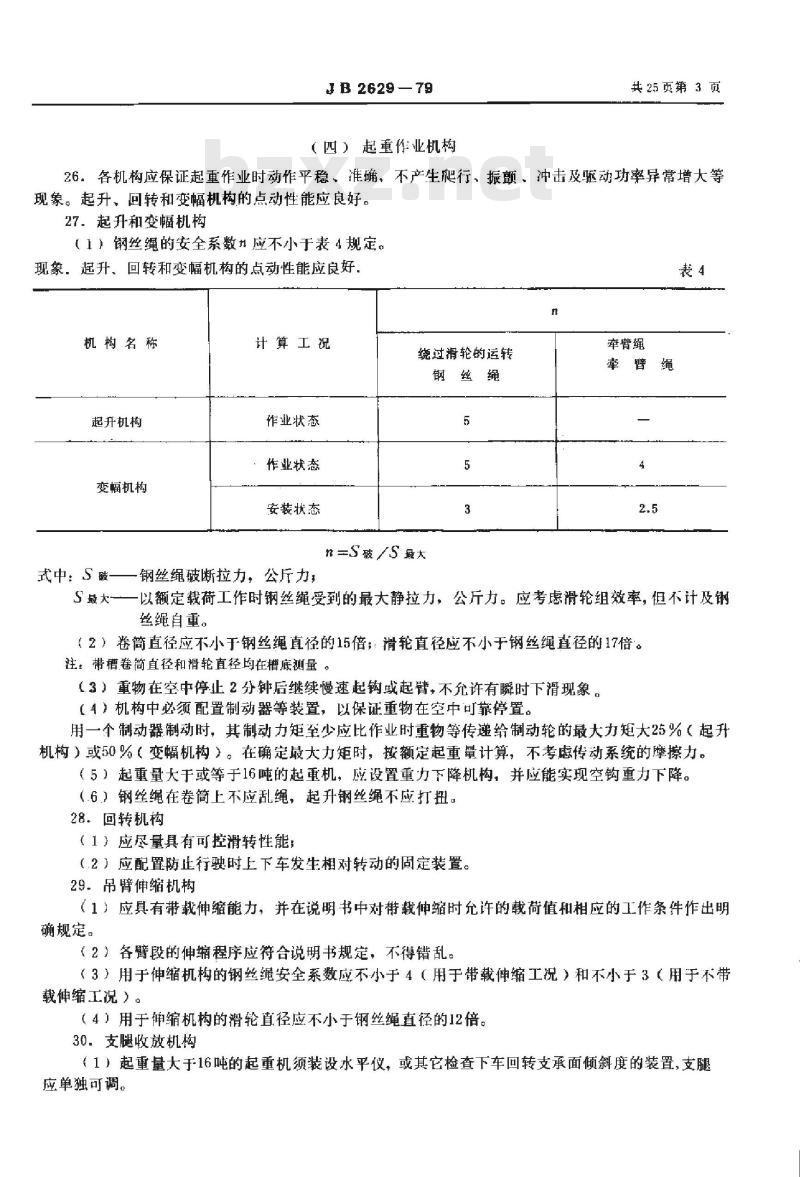

(1)钢丝绳的安全系数应不小于表4规定。现象.起升、回转和变幅机构的点动性能应良好.机构名称

起升机构

变幅机构

计算工况

作业状态

:作业状态

安装状态

绕过滑轮的运转

钢丝绳

n=S破/S最大

式中:S破一一钢丝绳破断拉力,公斤力,S 最大一

牵臂绳

牵臂绳

一以额定载荷工作时钢丝绳受到的最大静拉力,公斤力。应考虑滑轮组效率,但不计及钢丝绳自重。

(2)卷筒直径应不小于钢丝绳直径的15倍;滑轮直径应不小于钢丝绳直径的17倍。注:带槽卷简直径和轮直径均在槽底测量。(3)重物在空中停止2分钟后继续慢速起钩或起臂,不允许有瞬时下滑现象,(4)机构中必须配置制动器等装置,以保证重物在空中可靠停置。用一个制动器制动时,其制动力矩至少应比作业时重物等传递给制动轮的最大力矩大25%(起升机构)或50%(变幅机构)。在确定最大力矩时,按额定起重量计算,不考虑传动系统的摩擦力。(5)起重量大于或等于16吨的起重机,应设置重力下降机构,并应能实现空钩重力下降。(.6)钢丝绳在卷筒上不应乱绳,起升钢丝绳不应打扭。28。回转机构

(1)应尽量具有可控滑转性能;(2)应配置防止行驶时上下车发生相对转动的固定装置。29.吊臂伸缩机构

(1)应具有带载伸缩能力,并在说明书中对带载伸缩时允许的载荷值和相应的工作条件作出明确规定。

(2)各臂段的伸缩程序应符合说明书规定,不得错乱。(3)用于伸缩机构的钢丝绳安全系数应不小于4(用于带载伸缩工况)和不小于3(用于不带载伸缩工况)。

(4)用于伸缩机构的滑轮直径应不小于钢丝绳直径的12倍。30.支腿收放机构

(1)起重量大于16吨的起重机须装设水平仪,或其它检查下车回转支承面倾斜度的装置,支腿应单独可调。

共25页第4页

JB2628—79

(2)各支腿应能可靠地固定在规定位置。当固定在行驶位置时,因配合间隙引起的活动支腿最大位移量,不得大于20毫米,出厂行驶试验后,因液压元件内漏等引起的活动支腿最大位移量,不得大于10毫米(蛙式支腿)或3毫米(X型和H型支腿)。

(五)底

31.汽车起重机专用底盘和轮胎起重机底盘的主要总成和国产汽车底盘的相应件应尽可能通用。底盘的设计和制造一般均应符合有关汽车标准。采用通用汽车底盘的起重机,各轴轴荷一一般不应超过原制造厂的额定值。底架和底盘的联接,不应产生使车架结构提前损坏的应力集中。32.行驶发动机熄火后,起重机应能被牵引行驶。如采用转向助力器,应保证在助力器失效的情况下,仍能以人力继续操纵行驶转向动作。(六)驾驶室及操纵室

33:驾驶室和操纵室应宽澈,操纵室内部宽度一般应不小于750毫米,高度一般不小于1400毫米。密封、保暖和通风性能应良好。34.行驶及起重作业时,应保证司机视野良好。前窗应配置雨刷器和遮阳板。35.地板应防滑.。操作人员上下操作室应方便。36.前窗和顶窗必须采用磨光钢化玻璃或夹层玻璃。37,门窗应开关方便,固定可靠。操纵室的门应可固定在全开位置。门应带有门锁。38.司机座椅应舒适可调。

(七)操纵系统

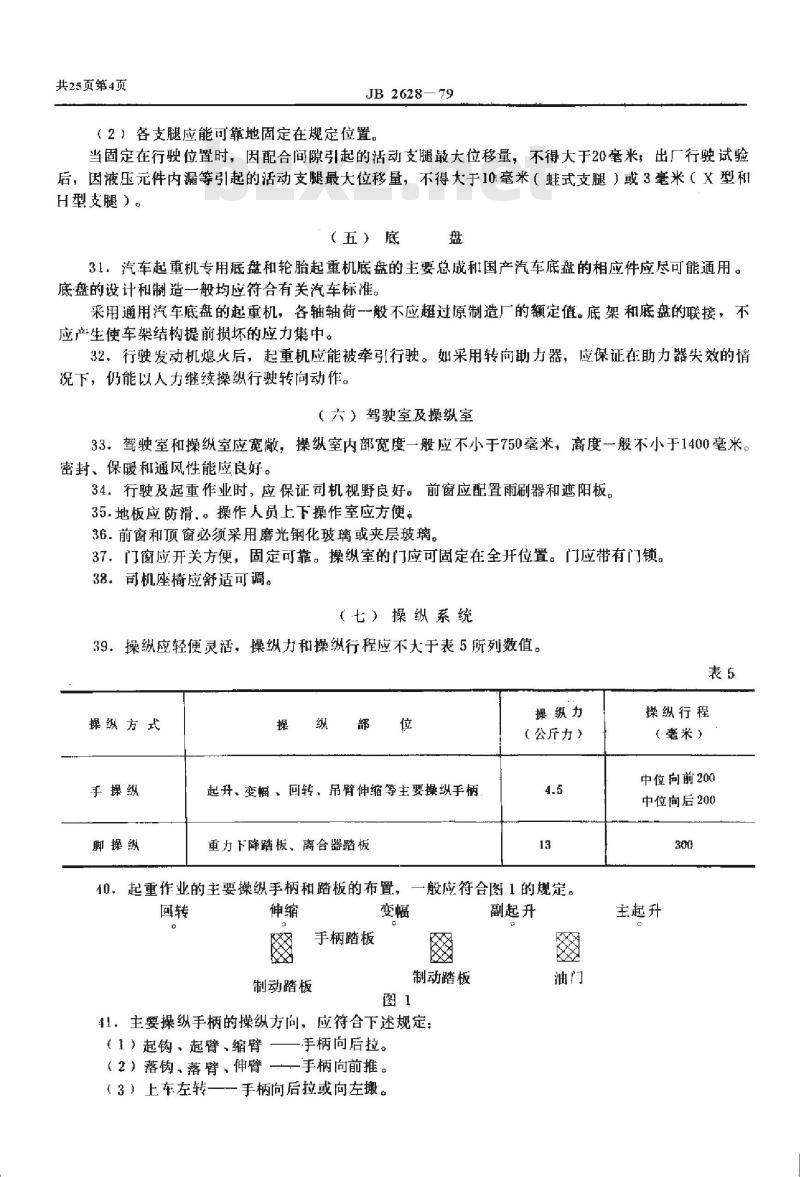

39.操纵应轻便灵活,操纵力和操纵行程应不大于表5所列数值。表5

操纵方式

手操纵

脚操纵

起升、变幅、回转、吊臂伸缩等主要操纵手柄重力下降踏板、离合器踏板

40,起重作业的主要操纵手柄和踏板的布置,国转

手柄踏板

制动踏板

操纵力

(公斤力)

一般应符合图1的规定。

制动踏板

41。主要操纵手柄的操纵方问,应符合下述规定:(1)起钩、起臂,缩臂

(2)落钩、落臂,伸臂

手柄向后拉。

手柄向前推。

(3)上车左转一手柄向后拉或向左搬。副起升

操纵行程

(毫米)

中位向前200

中位向后200

主起升

JB2629-79

上车右转一手柄向前推或向右搬。对重力下降制动器,推荐操纵方尚:制动器抱紧踏板松开:

制动器松开—踏板下踩。

共25页第5页

42.各操纵动作,不得互干扰和有引起意外动作的可能,各手柄踏板定位后不得因振动等原因产生离位。

43.应至少有两种主要起重作业动作再在轻载时联动。44。在各操纵手柄、踏板、按钮上或其附近,应配置清晰的标,说明它们的用途和操纵方法。(八)液压和气压系统

45.液压系统应有防止过载和液压冲击的安全装置。安全溢流阀的调整压力不得大于系统额定工作压力的110%,系统额定工作压力不得超过泵的额定压力。过滤精度应符合系统46。系统中应设置滤油器和其他防止油液污染的装置,过滤精度应符合系统元件的要求。47.传动应平稳,不得有振动和吸空等引起的不正常噪声。48.通用液压元件应符合B2146一77《液压元件出厂试验技术指标》的要求。49.停车时,行驶部分气路中的气压的下降,应符合汽车有关规定。50.管路排列应整齐,牢固,合理,各元件和组件一般应可单独拆装。单独拆装,51,支承能力试验时,各油缸活塞杆的向缩量不得大于3毫米。(九)电气系统

52.电器系统中应设有确保安全的过载保护装置53.在内燃机启动线路中应设有用于切断电源的搭铁开关。54.对于直流驱动电传动起重机,应按下述要求选择发电机及各机构用的电机:(1)绝缘等级不低于B级。

(2)当起动和制动时,最大瞬时电流不得超过电机的允许值。(3)在空载时,最大工作转速不得超过电机的允许值55.任何开关、接触器、过载装置线圈,熔断器等当通过若干个电机的全部电流时,其额定值应按下述两者中较大者来确定,即两个最大电机的额定电流总和或带动两个机构动作的全部电机的额定电流总和。

(十)维修保养性

56,起重机上应备有放置工具,用品及技术文件的工具箱,保证物品不会受到污损和存取方便。57.除不需经常加油的自润轴承或液压件外,所有润滑点均应保证加油方便,油杯一律按GB1152-74《直通式压注油杯基本型式与尺寸》,及GB1153-74《接头式压注油杯基本形式与尺寸》选用。

58。应在一切需检查调整的重要部位,加标牌标志说明。59.燃油箱、液压油箱及其他工作液容器,均应有液面高度指示器。60,机棚应装拆方便。转台上的走台板应防滑。应设置必要的扶手和梯子。61.主要零部件未经磨合的起重机,必须在使用说明书中规定整机行驶磨合要求(包括磨合里程、路面、车速、换油等)及必要的起重作业磨合要求。(十一)外观和表面保护

62,起重机的外形、油漆图案及商标等,应美观大方。涂漆颜色应符合JB229978《矿山,工程、起重运输机械产品涂漆颜色和安全标志》的规定。吊臂头部、活动支腿等突出部位,应涂刷警告共25页第6页

图案。

JB2629-79

63.起重机各油漆涂层,应参照JBZ111一74《汽车油漆涂层》的规定执行。(十二)保修期限

64.在用户遵守起重机的保管、使用、运输规则的条件下,从制造厂发货日期起十二个月内,起重机因制造质量不良而发生损坏或不能正常工作,制造厂应免费为用户修理或更换损坏的零、部件。用户应认真填写作业日记卡,记录工作情况及工作时数。二、验收规则和试验方法

(一)验规则

65.每台起重机须按出厂试验要求进行试验。检验合格后,附有产品合格证书方可出厂。进行出厂试验抽验项目检查时,抽查台数为该批产量的10%,但不得少于2台。如有一台不合格者,应加倍抽检。在加倍抽检的产品中,,如再出现一台不合格者,则该批产品均应普查。66.产品定型鉴定和转产鉴定,必须用不少于2台的样机,按型式试验的要求进行试验,合格后方可定型。

67。新产品鉴定和改进性鉴定等,由生产厂根据具体情况参照本标准制定相应的验收规则,并报上级主管部门批推。

(二)试验的一般规定

68.整个试验期间应根据使用说明书进行技术保养,起重机各总成的装配,调整和起重机的技术状态应保持正常。在型式试验的可靠性试验和工业性试验中,允许按正常维修规定更换易损件。69.起重作业部分试验除出厂试验、可靠性试验和工业性试验外,.均应符合下述条件:(1)场地坚实平整,地面倾斜度不大于0.5:100;(2)风速不超过3米/秒:

(3)环境温度—15~+35℃。

出厂试验、可靠性试验和工业性试验的工作条件,应符合本标准第1条规定。70.供型式试验用样机配套的发动机,应在试验之前,按GB1105一74《内燃机台架试验方法》进行主要性能试验,如发动机制造广已提供该发动机性能试验结果时,此试验可不做。71.试验载荷的重量标定误差不大于0.5%;发动机标定转速的调整误差不大于1%。高速试验系指接近或等于发动机标定转速下的各机构各工况的速度。72,大中型起重机由于最小有效幅度的影响,无法在最小幅度进行试验时,可放大幅度进行。载荷量也随之变至该幅度的各试验工况的规定值。73.试验条款中。如无特殊注明,均按打支腿工况试验。每一工况试验次数应不少于2次。试验项目可按试验内容和载荷情况穿插或组合进行,但不得影响试验效果。

74。应详细记录试验过程中的保养、故障、机件损坏及维修等情况(如更换零部件的数量、修理工时等)。

75.各项试验应分别整理试验报告。试验报告应:包括样机编号、试验工况、环境条件、测量仪器、测量值、理论计算值、分析结论及试验人员等内容。(三)出厂试验

76.安全装置检测(应符合本标准第21,22,23,24条的规定)(1)幅度指示器

在满载状态下检测工作幅度实际值和指示值,每种臂长至少检测两个幅度(大幅度和小幅度)。确定幅度指示器的精度。

(2)各种限位装置bzxZ.net

JB2629--79

检查各种限位装置的安装调整位置是否正确,工作是否正常。(3)力矩限制器

共25页第7页

检测力矩限制器的精度,每种臂长至少检测三个幅度(大幅度,中等幅度、小幅度)。(4)检查液压系统中各安全溢流阀的开启压力。77.空载试验(应符合本标准第12、26、27条的规定)(1)起升、回转、变幅、吊臂伸缩、支腿收放等机构。分别以低速和高速在最大工作范围内进行空载动作。观察有无异带现象,检测各动作过程中的最大油压或电流。

(2)重力下降

试验前,起升机构制动器和离合器应调整到可以起升最大额定载荷并能可靠制动的状态。在基本臂、最小幅度、最大倍率时,松开制动器。吊钩应从最大起升高度下降到地面。78.额定载荷试验(应符合本标准第12、26、27、28、29条的规定)检测各动作过程中的最大油压或电流,观察有无异常现象。(1)起升机构

以基本臂及最长臂分别在最小工作幅度和最大工作幅度,以最低稳定速度和最大速度在全行程内起升,下降相应的额定载荷。在起升或下降过程中,进行12次正带制动,停稳后再启动。(2)回转机构

以基本臂及最长臂分别在最小工作幅度和最大工作幅度起吊应的额定载荷,以最低稳定速度和额定回转速度在作业区的全范围内左右回转。在回转过程中,进行1~2次制动,停稳后再启动。(3)变辐机构

以基本臂及最长臂在最大工作幅度起吊相应的额定载荷,以中等速度起臂到最小工作幅度后,再落臂到最大工作幅度。

(4)重力下降

以某一臂长在最小工作幅度的情况下,把允许重力下降的最大载荷起升到最大起升高度,然后重力下降。下降过程中使载荷停止1~2次。注:①如有副起升机构,应进行相应的额定载荷试验。②对于吊臂不能伸缩的起重机,最长臂的起升、回转和变幅试验充许抽检。③对于成批生产的产品,本条可以不做。79.超载10%动载试验(应符合本标准第12、15,26、27,28、29条的规定)试验方法和额定载荷试验相同,但所用载荷为额定值的110%,对于可不打支腿作业的起重机,应按相应的起重性能表增做不打支腿工况下超载10%的回转作业试验。对于有带载伸缩或吊重行驶性能的起重机,应增做相应的超载试验。工况由制造广确定。80、超载25%静载·试验(应符合本标准第15、16条的规定)以基本臂在正后方慢速起吊1.25倍最大额定载荷,保证相应的额定幅度。重物离地后停止起升,测定重物在空中停留15分钟后的下沉量,观察有无其它异常现象。试验时,允许调整液压系统安全溢流阀的开启压力,但在试验后应重新调到规定数值。81,连续作业试验(抽检)(应符合本标准第12、26条的规定)按下述工况连续循环作业30次。如中途停机,应重新计算循环次数。试验中检测液压或电气系统的温升、机构动作等有无异常现象。试验工况:基本臂,当试验载荷为最大额定起重量的70%及相应的额定幅度的情况下,于正侧方快速起吊载荷至最大高魔、起臂到最大仰角、落臂到原位、“下降载荷至一定高度、向左(右)回转180“后再转画原位、载荷下降到地面。完成上述动作为一次循环。82。出厂行驶试验(应符合本标准第30,31条的规定)共25页第8页

JB 2629--79

起重机应安装和携带规定的全部机件和附件,中速行驶。路面为沥青路或土路。汽车起重机行驶里程应不少于100公里,轮胎起重机行驶里程应不少于50公里。试验时,应全面检查各总成工作情况,转向,制动及各零部件固定情况(如活动支腿)等。(四)型式试验

83.除按“出厂试验”所规定的项目进行试验外,对本标准第78、79,80条的规定应增作其它各臂长的试验。

84.重量参数测定(应符合本标准第3、11条的规定)测定时,起重机停稳,发动机熄火。测量项目:(1)起重机行驶状态下的整机重量、前轴负荷、后轴负荷以及左侧车轮总负荷、右侧车轮总负荷(行驶状态的附件齐全,水油加足,乘员人数按设计规定,或每人用65公斤砂袋代替),计算整机行驶状态的纵向和横向重心位置;(2)起重作业状态的整机重量(水油加足,带基本臂和配重,操纵室乘员1人)(3)其他重量参数(在条件许可时可加测重心高度,下车自重,吊臂自重及重心位置,配重,吊钩等主要零部件的重量)。

测量方法可参照GB1334一77《载重汽车和越野汽车道路试验方法》。85.尺寸参数测定(应符合本标准第8、9、10、33条的规定)测量方法参照GB1334--77。测量项目:(1)基本臂臂长和最长臂臂长;(2)吊臂的最大仰角和最小神角;(3)基本臂和最长臂时的最大起升高度(当打支腾时,以支承面内各轮胎刚离地状态为准):(4)最小转弯半径(前外轮轨迹中心半径及机体外廓轨迹半径):(5)支腿纵向跨距11、横向跨距12(图3)(6)行驶状态F各尺寸(见图23-4):ARH

图2主要尺寸项目

径r:

回转中心

JB2629-79

图3转台尾径与支腿跨距

图4操纵室内部尺寸

共25页第9页

a、总长L、总高H、总宽B,或B2、操纵室外侧到纵轴距离B3b,纵向通过半径R,、横向通过半径R2、接近角1、离去角Y2~最小离地间隙。、车轮静力半C前悬C后悬C2前伸C,后伸C4;

d.前轮距At、后轮距Aa轴距z(ZZ)e.转台尾径,转台离地高度hi

f.走台板离地高度h23

g,操纵室内部尺寸(可调座椅应固定在中央位置)、底板至座垫高h(按前端垂直于水平切线测量)、座垫表面至顶板距离(在距靠背表面100毫米处并平行于靠背表面测量)、操纵室内部总高h、操纵室内部总宽B。、主操纵手柄至座垫表面垂直距离、主操纵手柄至座垫靠背中心水平距离c、主操纵手柄间的距离S.S,.S..*、座垫最前端到各操纵踏板的距离K.K,..(7)必要时可按GB1334一77的规定,测定车轮滚动半径正面迎风面积,视野及多轴起重机的各轴运动参数。

86.起重作业操纵性能试验

(1)操纵力与操纵行程测定(应符合本标准第37、38、39、40、41、42、43条的规定)用弹簧秤,踏板踏力计等,测定操纵手柄和脚踏板的操纵力及行程。测定点为操纵手柄的推柄处和脚踏板中央处。测定点的直线位移为行程。(2)检测门窗开启、关闭以及座椅调整的方便性。(3)检測各手柄、踏板、按扭等操纵元件配置位置的合理性,操纵动作的协调性。87:起重作业工作速度和驱动功率测定(应符合本标准第7,26条的规定)(1)起升机构

当发动机为标定转速,操纵手柄处于全开位置时勾速起升(下降)试验载荷,测量在时间乙内的行程S、油泵输出油压、流量(转速)或发电机输出电流、电压。计算额定单绳速度、最大额定起重量时的起升(下降)速度、驱动功率、传动效率及空载起升(下降)时的功率及效率。试验工况:

a,最大倍率、基本臂、最大额定起重量;b.最大倍率、基本臂、空载,

共25页第10页

C.单绳拉力为最大值

d,单绳拉力为最大值的1/5。

JB2629--79

注:()测试报告应注明钢丝绳在卷简上的卷绕层数。②对于载荷变化时,钢丝缉速度无明显变化的起升机构,工况d不做。③机械变速的起升机构,可只测某一档参数,其余各档换算求出。(2)回转机构

测定均速回转时回转角度(数)、向转时间、油泵输出油压、流量或发电机输出电压、电流,计算回转速度、功率。

试验工况:

a,基本臂,最大仰角,空载,发动机标定转速;b.基本臂,最大额定起重量,相应的额定幅度,安全回转速度C.基本臂,最大额定起重量,相应的额定幅度,最低稳定速度。(3)变幅机构

以基本臂及最长主臂在相应最工作幅度和最小下作幅度范围内,在发动机标定转速下全程起(落)臂,测空载起(落)臂时间及变幅过程中的最大油压(电流)值。以基本臂及最长主臂在最大工作幅度起吊相应的额定起重量,中速起臂至最小工作幅度,中速落臂至原位。测起(落)臂所需时间及最大稳定油压(电流)值。(4)吊臂伸缩机构

仰角50°,在发动机标定转速下;测定空载全程伸(缩)吊臂所需时间及最大油压值。对于需用人工或机械作辅助以达到伸缩的,充许分级测量伸(缩)时间及最大油压值。注:测定上述各项功率参数时,尽量采用自动记录仪器,记录启、制动及全过程的变化。88。最低稳定速度的测定(应符合本标准第7条的规定)以基本臂在额定幅度吊运最大额定起重量。操纵汕门和其他操纵运动速度的机构,分别使起升,下降和左右回转动作达到尽可能低的稳定速度。测定勾速通过一定距离所需时间,升降运动距离不得少于1米,回转运动转角不得少于180°,分别计算起升,下降和回转时的最低稳定速度。89,起重作业点动性能试验(应符合本标准第26条的规定)(1)起升机构、回转机构

以基本臂在最小工作幅度起吊最大额定起重量到1米左君高度后停止。搬动操纵手柄到起升。卜降或回转位置,一当重物稍有运动,立即制动。连续操作10次,测量重物累计起升、下降距离或回转弧长,并计算平均每次动作重物升、降位移或回转角度。(2)变幅机构

以基本臂在仰角50时起吊该工作幅度下的额定起重量到1米左右高度后停止,搬动手柄到起(落)臂位置,当重物稍有运动,立即制动。连续起(落)臂10次,测重物水平移动累计距离,并分别计算起(落)臂平均每次动作水平位移。90.支承反力测定

以基本在相应的额定幅度下,起吊最大额定起重量到一定高度,然后在起重作业区范围内回转。用油压计或其它测量方法测定吊臂在作业区范围内不同位置时,各支承点(轮胎、垫块、支脚盘)对地面的压力,绘制“支承压力一吊臂方位关系”曲线,计算支脚盘等对地面的比压。打支腿作业的起重机需分别测定三支点支承和四支点支承两种工况。在起吊重物前:吊臂位于正前或正后方,在起重机回转支承面倾斜度小于规定值的条件下,调整四个支腿受力。当对称于纵轴线的支腿反力相等(重心在纵轴线上)或按比例分配(重心偏离纵轴线)时为四支点支承。当四个支腿中有--个支腿不受力时,为三支点支承。91.吊重行驶试验

起吊最小幅度时允许吊重行驶的载荷,吊臂位于行驶方向的前方,在产品说明书规定的路面条件JB 2629 -79

下,按规定的行驶速度前进和后退500米,其中包括左右转弯各-次。在吊重行驶过程中,观察制动、转向和整机稳定情况是否良好。92.起重作业稳定性试验(应符合本标准第19、20条的规定)共25页第1!页

吊臂位于稳定性最差方位(-一般为正侧方),在由稳定性决定起重能力的区段内,应对每种臂长至少试验三个幅度(大、中、小)。下面两种方法,任做一种。(1)检查试验

选定各臂长的试验幅度后,按下式计算试验载荷Q。起吊Q并调整幅度到相应的试验幅度。试验载荷停稳后,检查起重机是否已达到稳定临界状态。Q-KXQ额总

(2)稳定性安全系数测定

在各选定的试验幅度,起吊等于或稍小于Q的试验载荷,如此时起重机仍末达到稳定临界状态,则用慢速落臂或小块重蛇逐步加载的方法,使起重机达到稳定临界状态。测量此时的实际幅度箱总起重量,计算安全系数K,并根据各试验幅度所测得的K值,绘制各臂长时的“幅度一稳定性安全系数”曲线。

93.液压系统试验(应符合本标准第45,46、47、48、51条的规定)(1)参照本标准第77条(1)、第78条(1)(2)(3)及第79条所规定的工况,测定油泵、油马达、油缸阀等液压系统主要元件的工作速度(或流量)及进出口处的动态油压。记录和计算:a,平衡阀在下降、落臂、缩臂时的开启压力:b.各油路从油泵到工作元件的压力损失c。启制动时的尖峰压力;

d,根据所测得的工作速度或流量,计算系统流量损失。(2)支承能力试验

以基本臂及最长臂。使吊臂处于某一后支腿支承中心上方,试验载荷为该臂长最大额定起重量的1.25倍,并保证相应的额定幅度。试验载荷在空中停稳后,发动机熄火停车。测量各油缸活塞杆初始伸出量,一小时后,再测量各油缸活塞杆终了伸出量。计算各油缸活塞杆回缩量。94.钢结构应力测定(应符合本标准第14条的规定)(1)起重机在试验前应经过检查、调整,并经额定载荷下的试运转,以释放制造过程中可能产生的残余应力。

在试验前,用打支腿或加垫的方法调平空载状态下的起重机,并使吊臂根部销轴倾斜度小于0.1%。(2)仪器:静态应变仪、动态应变仪、电阻应变片及记录应变值的仪器等。(3)参照表6编制试验大纲

进行结构受力分析,确定结构高应力区,应力集中区,杆和板的弹性届曲区,并对各测点编号,确定测点上应变片或应变花的粘贴方位,并绘制测点分布图。计算在各试验工况下各测点位置的设计应力值,其中包括结构因自重引起的应力自计和因载荷引起的应力载计,列入表9。

必要时应对结构材料的屈服限s,强度限Ub弹性模数E、泊案比u作验证试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽车起重机和轮胎起重机技术条件JB2629-79

19度0

中华人民共和国第一机械工业部部标

汽车起重机和轮胎起重机技术条件JB 2629--79

本标准适用于JB1375一74《汽车式起重机及轮胎式起重机基本参数系列》中的汽车起重机和轮胎起重机(以下简称起重机):对于有特殊要求的变型产品,可由有关部门制定补充技术条件。一、技术要求

(一)→殿规定

1。在下列条件下,起重机应能按标定性能正常工作:(1)地面坚实,作业过程不下陷。(2》起重作业前,下车回转支承面的倾斜度不大于表1规定。表1

起重机的起重量(吨)

下车回转支承面的倾斜度

(3)环境温度为—15~+35℃。(4)风力不大于表2规定

起重机臂端离地高度(米)

风力等级

1:100

>60 ~100

2.制造厂应在说明书中明确规定起重机的作业区范围。汽车起重机的作业区一般应包括侧方和后方,轮胎起重机的作业区一般应包括侧方、后方和前方。如作业区范围不能按附录中的定义确定,则应在说明书中附图说明。

3.汽车起重机的轴负荷应符合有关规定。4。起重量大于或等于16吨的起重机,应根据用户需要供应副臂和副起升机构。5.起重机应装设照明装置,保证夜间起重作业和行驶。6。起重机行驶时的噪声,应符合GB1495-79《机动车辆允许噪声》的规定。7.起重机的额定单绳速度、额定回转速度、空载回转速度不得低于设计值。起重机以最大额定起重量作业时,起升、下降和回转的最低稳定速度,不得高于设计值。8.起重机的起升高度不得小于设计值。9。起重机支腿横向外伸跨距和纵向跨距对名义尺寸的偏差值,不得大于1%。10。起重机行驶状态的总高及总宽,不得大于设计值的100.5%。中华人民共和国第一机械工业部发布长沙建筑机械研究所提出

1980年1月1日实施

北京起重机器厂等起草

共25页第2页

JB2629—79

11.起重机的自重和轴负荷,不得大于设计值的103%。12.起重机各机构中无相对运动部位,不应漏油、漏水、漏气,有相对运动的部位,不应有超过有关标准规定的渗漏。

13.打支腿作业的起重机,在作业区范围内起吊最大额定起重量慢速回转时,车架变形不应因支腿上翘、移位或起重机严重倾斜而影响安全作业。14.钢结构件在所有试验中均不得出现永久变形及其他损坏现象,应力测定值一般应小于许用值。15起重机在进行超载10%动载及超载25%静载试验时,不得发生机件损坏及其它异常现家。16.超载25%静载试验时,重物停留15分钟后的下降位移不得大于30毫米。:般机件常现象毫米17。起重机在可靠性和工业性试验过程中,不得发生重大损坏和多次损坏或性能异常现象;性能复试所测得的各主要数据,应无明显变化。(二)整机稳定性

18.为保证起重机在行驶、起重作业等过程中及非工作状态时不失稳翻倒,制造厂应在使用说明书或操纵室的说明牌中,明确规定操作及停置要求。19、起重机打支腿作业时,静稳定性安全系数K应符合表3规定。表3

最长主臂长度小于或等于22米的起重机最长主臂长度大于22米的起重机K=1.33

各幅度的实际标定起重量(吨)K

式中:Q稳定临界状态时的总起重量,吨;Q额总—

额定总起重量,吨。

注:总起重量系指起吊物品重量与吊具自重之和。20.稳定临界状态确定标准

Q额总

16 >16 ~25≥25

当吊臂方位反向的二个固定支腿最外缘在起吊重物后均上翘时,其中上翘较小的值不大于5毫米;当只有一个固定支腿上翘时,最外缘的上翘量不大于50毫米。(三)安全装置

21.起升高度大于18米的起重机,应带有起升高度限位器。限位器应能可靠报警或停止有关运动.22牵臂式吊臂必须带有幅度限位装置和防止吊臂反弹后倾的装置。23:起重机应装有读数清楚的幅度指示器。其精度为:当幅度小于和等于5米时,偏差不大于100毫米,当幅度大于5米时,偏差不大于2%。24起重量等于或大于16吨的起重机,必须具有起重力矩限制器。力矩限制器应符合下述要求:(1)当起重力矩达到额定值的80~90%时亮黄灯;(2)当起重力矩达到额定值的90~105%时亮红灯,并发出声响警报(3)装有动力切断装置时,应保证在起重力矩达到额定值的102~110%时起作用;(4)力矩限制器应工作可靠,便于检查、核准。25.起重机的上车应装有喇叭,喇叭按钮位置应便于司机使用。JB2629-79

(四)起重作业机构

共25页第3页

26.各机构应保证起重作业时动作平稳、准确,不产生爬行、振颤、冲击及驱动功率异常增大等现象。起升、回转和变幅机构的点动性能应良好。27.起升和变幅机构

(1)钢丝绳的安全系数应不小于表4规定。现象.起升、回转和变幅机构的点动性能应良好.机构名称

起升机构

变幅机构

计算工况

作业状态

:作业状态

安装状态

绕过滑轮的运转

钢丝绳

n=S破/S最大

式中:S破一一钢丝绳破断拉力,公斤力,S 最大一

牵臂绳

牵臂绳

一以额定载荷工作时钢丝绳受到的最大静拉力,公斤力。应考虑滑轮组效率,但不计及钢丝绳自重。

(2)卷筒直径应不小于钢丝绳直径的15倍;滑轮直径应不小于钢丝绳直径的17倍。注:带槽卷简直径和轮直径均在槽底测量。(3)重物在空中停止2分钟后继续慢速起钩或起臂,不允许有瞬时下滑现象,(4)机构中必须配置制动器等装置,以保证重物在空中可靠停置。用一个制动器制动时,其制动力矩至少应比作业时重物等传递给制动轮的最大力矩大25%(起升机构)或50%(变幅机构)。在确定最大力矩时,按额定起重量计算,不考虑传动系统的摩擦力。(5)起重量大于或等于16吨的起重机,应设置重力下降机构,并应能实现空钩重力下降。(.6)钢丝绳在卷筒上不应乱绳,起升钢丝绳不应打扭。28。回转机构

(1)应尽量具有可控滑转性能;(2)应配置防止行驶时上下车发生相对转动的固定装置。29.吊臂伸缩机构

(1)应具有带载伸缩能力,并在说明书中对带载伸缩时允许的载荷值和相应的工作条件作出明确规定。

(2)各臂段的伸缩程序应符合说明书规定,不得错乱。(3)用于伸缩机构的钢丝绳安全系数应不小于4(用于带载伸缩工况)和不小于3(用于不带载伸缩工况)。

(4)用于伸缩机构的滑轮直径应不小于钢丝绳直径的12倍。30.支腿收放机构

(1)起重量大于16吨的起重机须装设水平仪,或其它检查下车回转支承面倾斜度的装置,支腿应单独可调。

共25页第4页

JB2628—79

(2)各支腿应能可靠地固定在规定位置。当固定在行驶位置时,因配合间隙引起的活动支腿最大位移量,不得大于20毫米,出厂行驶试验后,因液压元件内漏等引起的活动支腿最大位移量,不得大于10毫米(蛙式支腿)或3毫米(X型和H型支腿)。

(五)底

31.汽车起重机专用底盘和轮胎起重机底盘的主要总成和国产汽车底盘的相应件应尽可能通用。底盘的设计和制造一般均应符合有关汽车标准。采用通用汽车底盘的起重机,各轴轴荷一一般不应超过原制造厂的额定值。底架和底盘的联接,不应产生使车架结构提前损坏的应力集中。32.行驶发动机熄火后,起重机应能被牵引行驶。如采用转向助力器,应保证在助力器失效的情况下,仍能以人力继续操纵行驶转向动作。(六)驾驶室及操纵室

33:驾驶室和操纵室应宽澈,操纵室内部宽度一般应不小于750毫米,高度一般不小于1400毫米。密封、保暖和通风性能应良好。34.行驶及起重作业时,应保证司机视野良好。前窗应配置雨刷器和遮阳板。35.地板应防滑.。操作人员上下操作室应方便。36.前窗和顶窗必须采用磨光钢化玻璃或夹层玻璃。37,门窗应开关方便,固定可靠。操纵室的门应可固定在全开位置。门应带有门锁。38.司机座椅应舒适可调。

(七)操纵系统

39.操纵应轻便灵活,操纵力和操纵行程应不大于表5所列数值。表5

操纵方式

手操纵

脚操纵

起升、变幅、回转、吊臂伸缩等主要操纵手柄重力下降踏板、离合器踏板

40,起重作业的主要操纵手柄和踏板的布置,国转

手柄踏板

制动踏板

操纵力

(公斤力)

一般应符合图1的规定。

制动踏板

41。主要操纵手柄的操纵方问,应符合下述规定:(1)起钩、起臂,缩臂

(2)落钩、落臂,伸臂

手柄向后拉。

手柄向前推。

(3)上车左转一手柄向后拉或向左搬。副起升

操纵行程

(毫米)

中位向前200

中位向后200

主起升

JB2629-79

上车右转一手柄向前推或向右搬。对重力下降制动器,推荐操纵方尚:制动器抱紧踏板松开:

制动器松开—踏板下踩。

共25页第5页

42.各操纵动作,不得互干扰和有引起意外动作的可能,各手柄踏板定位后不得因振动等原因产生离位。

43.应至少有两种主要起重作业动作再在轻载时联动。44。在各操纵手柄、踏板、按钮上或其附近,应配置清晰的标,说明它们的用途和操纵方法。(八)液压和气压系统

45.液压系统应有防止过载和液压冲击的安全装置。安全溢流阀的调整压力不得大于系统额定工作压力的110%,系统额定工作压力不得超过泵的额定压力。过滤精度应符合系统46。系统中应设置滤油器和其他防止油液污染的装置,过滤精度应符合系统元件的要求。47.传动应平稳,不得有振动和吸空等引起的不正常噪声。48.通用液压元件应符合B2146一77《液压元件出厂试验技术指标》的要求。49.停车时,行驶部分气路中的气压的下降,应符合汽车有关规定。50.管路排列应整齐,牢固,合理,各元件和组件一般应可单独拆装。单独拆装,51,支承能力试验时,各油缸活塞杆的向缩量不得大于3毫米。(九)电气系统

52.电器系统中应设有确保安全的过载保护装置53.在内燃机启动线路中应设有用于切断电源的搭铁开关。54.对于直流驱动电传动起重机,应按下述要求选择发电机及各机构用的电机:(1)绝缘等级不低于B级。

(2)当起动和制动时,最大瞬时电流不得超过电机的允许值。(3)在空载时,最大工作转速不得超过电机的允许值55.任何开关、接触器、过载装置线圈,熔断器等当通过若干个电机的全部电流时,其额定值应按下述两者中较大者来确定,即两个最大电机的额定电流总和或带动两个机构动作的全部电机的额定电流总和。

(十)维修保养性

56,起重机上应备有放置工具,用品及技术文件的工具箱,保证物品不会受到污损和存取方便。57.除不需经常加油的自润轴承或液压件外,所有润滑点均应保证加油方便,油杯一律按GB1152-74《直通式压注油杯基本型式与尺寸》,及GB1153-74《接头式压注油杯基本形式与尺寸》选用。

58。应在一切需检查调整的重要部位,加标牌标志说明。59.燃油箱、液压油箱及其他工作液容器,均应有液面高度指示器。60,机棚应装拆方便。转台上的走台板应防滑。应设置必要的扶手和梯子。61.主要零部件未经磨合的起重机,必须在使用说明书中规定整机行驶磨合要求(包括磨合里程、路面、车速、换油等)及必要的起重作业磨合要求。(十一)外观和表面保护

62,起重机的外形、油漆图案及商标等,应美观大方。涂漆颜色应符合JB229978《矿山,工程、起重运输机械产品涂漆颜色和安全标志》的规定。吊臂头部、活动支腿等突出部位,应涂刷警告共25页第6页

图案。

JB2629-79

63.起重机各油漆涂层,应参照JBZ111一74《汽车油漆涂层》的规定执行。(十二)保修期限

64.在用户遵守起重机的保管、使用、运输规则的条件下,从制造厂发货日期起十二个月内,起重机因制造质量不良而发生损坏或不能正常工作,制造厂应免费为用户修理或更换损坏的零、部件。用户应认真填写作业日记卡,记录工作情况及工作时数。二、验收规则和试验方法

(一)验规则

65.每台起重机须按出厂试验要求进行试验。检验合格后,附有产品合格证书方可出厂。进行出厂试验抽验项目检查时,抽查台数为该批产量的10%,但不得少于2台。如有一台不合格者,应加倍抽检。在加倍抽检的产品中,,如再出现一台不合格者,则该批产品均应普查。66.产品定型鉴定和转产鉴定,必须用不少于2台的样机,按型式试验的要求进行试验,合格后方可定型。

67。新产品鉴定和改进性鉴定等,由生产厂根据具体情况参照本标准制定相应的验收规则,并报上级主管部门批推。

(二)试验的一般规定

68.整个试验期间应根据使用说明书进行技术保养,起重机各总成的装配,调整和起重机的技术状态应保持正常。在型式试验的可靠性试验和工业性试验中,允许按正常维修规定更换易损件。69.起重作业部分试验除出厂试验、可靠性试验和工业性试验外,.均应符合下述条件:(1)场地坚实平整,地面倾斜度不大于0.5:100;(2)风速不超过3米/秒:

(3)环境温度—15~+35℃。

出厂试验、可靠性试验和工业性试验的工作条件,应符合本标准第1条规定。70.供型式试验用样机配套的发动机,应在试验之前,按GB1105一74《内燃机台架试验方法》进行主要性能试验,如发动机制造广已提供该发动机性能试验结果时,此试验可不做。71.试验载荷的重量标定误差不大于0.5%;发动机标定转速的调整误差不大于1%。高速试验系指接近或等于发动机标定转速下的各机构各工况的速度。72,大中型起重机由于最小有效幅度的影响,无法在最小幅度进行试验时,可放大幅度进行。载荷量也随之变至该幅度的各试验工况的规定值。73.试验条款中。如无特殊注明,均按打支腿工况试验。每一工况试验次数应不少于2次。试验项目可按试验内容和载荷情况穿插或组合进行,但不得影响试验效果。

74。应详细记录试验过程中的保养、故障、机件损坏及维修等情况(如更换零部件的数量、修理工时等)。

75.各项试验应分别整理试验报告。试验报告应:包括样机编号、试验工况、环境条件、测量仪器、测量值、理论计算值、分析结论及试验人员等内容。(三)出厂试验

76.安全装置检测(应符合本标准第21,22,23,24条的规定)(1)幅度指示器

在满载状态下检测工作幅度实际值和指示值,每种臂长至少检测两个幅度(大幅度和小幅度)。确定幅度指示器的精度。

(2)各种限位装置bzxZ.net

JB2629--79

检查各种限位装置的安装调整位置是否正确,工作是否正常。(3)力矩限制器

共25页第7页

检测力矩限制器的精度,每种臂长至少检测三个幅度(大幅度,中等幅度、小幅度)。(4)检查液压系统中各安全溢流阀的开启压力。77.空载试验(应符合本标准第12、26、27条的规定)(1)起升、回转、变幅、吊臂伸缩、支腿收放等机构。分别以低速和高速在最大工作范围内进行空载动作。观察有无异带现象,检测各动作过程中的最大油压或电流。

(2)重力下降

试验前,起升机构制动器和离合器应调整到可以起升最大额定载荷并能可靠制动的状态。在基本臂、最小幅度、最大倍率时,松开制动器。吊钩应从最大起升高度下降到地面。78.额定载荷试验(应符合本标准第12、26、27、28、29条的规定)检测各动作过程中的最大油压或电流,观察有无异常现象。(1)起升机构

以基本臂及最长臂分别在最小工作幅度和最大工作幅度,以最低稳定速度和最大速度在全行程内起升,下降相应的额定载荷。在起升或下降过程中,进行12次正带制动,停稳后再启动。(2)回转机构

以基本臂及最长臂分别在最小工作幅度和最大工作幅度起吊应的额定载荷,以最低稳定速度和额定回转速度在作业区的全范围内左右回转。在回转过程中,进行1~2次制动,停稳后再启动。(3)变辐机构

以基本臂及最长臂在最大工作幅度起吊相应的额定载荷,以中等速度起臂到最小工作幅度后,再落臂到最大工作幅度。

(4)重力下降

以某一臂长在最小工作幅度的情况下,把允许重力下降的最大载荷起升到最大起升高度,然后重力下降。下降过程中使载荷停止1~2次。注:①如有副起升机构,应进行相应的额定载荷试验。②对于吊臂不能伸缩的起重机,最长臂的起升、回转和变幅试验充许抽检。③对于成批生产的产品,本条可以不做。79.超载10%动载试验(应符合本标准第12、15,26、27,28、29条的规定)试验方法和额定载荷试验相同,但所用载荷为额定值的110%,对于可不打支腿作业的起重机,应按相应的起重性能表增做不打支腿工况下超载10%的回转作业试验。对于有带载伸缩或吊重行驶性能的起重机,应增做相应的超载试验。工况由制造广确定。80、超载25%静载·试验(应符合本标准第15、16条的规定)以基本臂在正后方慢速起吊1.25倍最大额定载荷,保证相应的额定幅度。重物离地后停止起升,测定重物在空中停留15分钟后的下沉量,观察有无其它异常现象。试验时,允许调整液压系统安全溢流阀的开启压力,但在试验后应重新调到规定数值。81,连续作业试验(抽检)(应符合本标准第12、26条的规定)按下述工况连续循环作业30次。如中途停机,应重新计算循环次数。试验中检测液压或电气系统的温升、机构动作等有无异常现象。试验工况:基本臂,当试验载荷为最大额定起重量的70%及相应的额定幅度的情况下,于正侧方快速起吊载荷至最大高魔、起臂到最大仰角、落臂到原位、“下降载荷至一定高度、向左(右)回转180“后再转画原位、载荷下降到地面。完成上述动作为一次循环。82。出厂行驶试验(应符合本标准第30,31条的规定)共25页第8页

JB 2629--79

起重机应安装和携带规定的全部机件和附件,中速行驶。路面为沥青路或土路。汽车起重机行驶里程应不少于100公里,轮胎起重机行驶里程应不少于50公里。试验时,应全面检查各总成工作情况,转向,制动及各零部件固定情况(如活动支腿)等。(四)型式试验

83.除按“出厂试验”所规定的项目进行试验外,对本标准第78、79,80条的规定应增作其它各臂长的试验。

84.重量参数测定(应符合本标准第3、11条的规定)测定时,起重机停稳,发动机熄火。测量项目:(1)起重机行驶状态下的整机重量、前轴负荷、后轴负荷以及左侧车轮总负荷、右侧车轮总负荷(行驶状态的附件齐全,水油加足,乘员人数按设计规定,或每人用65公斤砂袋代替),计算整机行驶状态的纵向和横向重心位置;(2)起重作业状态的整机重量(水油加足,带基本臂和配重,操纵室乘员1人)(3)其他重量参数(在条件许可时可加测重心高度,下车自重,吊臂自重及重心位置,配重,吊钩等主要零部件的重量)。

测量方法可参照GB1334一77《载重汽车和越野汽车道路试验方法》。85.尺寸参数测定(应符合本标准第8、9、10、33条的规定)测量方法参照GB1334--77。测量项目:(1)基本臂臂长和最长臂臂长;(2)吊臂的最大仰角和最小神角;(3)基本臂和最长臂时的最大起升高度(当打支腾时,以支承面内各轮胎刚离地状态为准):(4)最小转弯半径(前外轮轨迹中心半径及机体外廓轨迹半径):(5)支腿纵向跨距11、横向跨距12(图3)(6)行驶状态F各尺寸(见图23-4):ARH

图2主要尺寸项目

径r:

回转中心

JB2629-79

图3转台尾径与支腿跨距

图4操纵室内部尺寸

共25页第9页

a、总长L、总高H、总宽B,或B2、操纵室外侧到纵轴距离B3b,纵向通过半径R,、横向通过半径R2、接近角1、离去角Y2~最小离地间隙。、车轮静力半C前悬C后悬C2前伸C,后伸C4;

d.前轮距At、后轮距Aa轴距z(ZZ)e.转台尾径,转台离地高度hi

f.走台板离地高度h23

g,操纵室内部尺寸(可调座椅应固定在中央位置)、底板至座垫高h(按前端垂直于水平切线测量)、座垫表面至顶板距离(在距靠背表面100毫米处并平行于靠背表面测量)、操纵室内部总高h、操纵室内部总宽B。、主操纵手柄至座垫表面垂直距离、主操纵手柄至座垫靠背中心水平距离c、主操纵手柄间的距离S.S,.S..*、座垫最前端到各操纵踏板的距离K.K,..(7)必要时可按GB1334一77的规定,测定车轮滚动半径正面迎风面积,视野及多轴起重机的各轴运动参数。

86.起重作业操纵性能试验

(1)操纵力与操纵行程测定(应符合本标准第37、38、39、40、41、42、43条的规定)用弹簧秤,踏板踏力计等,测定操纵手柄和脚踏板的操纵力及行程。测定点为操纵手柄的推柄处和脚踏板中央处。测定点的直线位移为行程。(2)检测门窗开启、关闭以及座椅调整的方便性。(3)检測各手柄、踏板、按扭等操纵元件配置位置的合理性,操纵动作的协调性。87:起重作业工作速度和驱动功率测定(应符合本标准第7,26条的规定)(1)起升机构

当发动机为标定转速,操纵手柄处于全开位置时勾速起升(下降)试验载荷,测量在时间乙内的行程S、油泵输出油压、流量(转速)或发电机输出电流、电压。计算额定单绳速度、最大额定起重量时的起升(下降)速度、驱动功率、传动效率及空载起升(下降)时的功率及效率。试验工况:

a,最大倍率、基本臂、最大额定起重量;b.最大倍率、基本臂、空载,

共25页第10页

C.单绳拉力为最大值

d,单绳拉力为最大值的1/5。

JB2629--79

注:()测试报告应注明钢丝绳在卷简上的卷绕层数。②对于载荷变化时,钢丝缉速度无明显变化的起升机构,工况d不做。③机械变速的起升机构,可只测某一档参数,其余各档换算求出。(2)回转机构

测定均速回转时回转角度(数)、向转时间、油泵输出油压、流量或发电机输出电压、电流,计算回转速度、功率。

试验工况:

a,基本臂,最大仰角,空载,发动机标定转速;b.基本臂,最大额定起重量,相应的额定幅度,安全回转速度C.基本臂,最大额定起重量,相应的额定幅度,最低稳定速度。(3)变幅机构

以基本臂及最长主臂在相应最工作幅度和最小下作幅度范围内,在发动机标定转速下全程起(落)臂,测空载起(落)臂时间及变幅过程中的最大油压(电流)值。以基本臂及最长主臂在最大工作幅度起吊相应的额定起重量,中速起臂至最小工作幅度,中速落臂至原位。测起(落)臂所需时间及最大稳定油压(电流)值。(4)吊臂伸缩机构

仰角50°,在发动机标定转速下;测定空载全程伸(缩)吊臂所需时间及最大油压值。对于需用人工或机械作辅助以达到伸缩的,充许分级测量伸(缩)时间及最大油压值。注:测定上述各项功率参数时,尽量采用自动记录仪器,记录启、制动及全过程的变化。88。最低稳定速度的测定(应符合本标准第7条的规定)以基本臂在额定幅度吊运最大额定起重量。操纵汕门和其他操纵运动速度的机构,分别使起升,下降和左右回转动作达到尽可能低的稳定速度。测定勾速通过一定距离所需时间,升降运动距离不得少于1米,回转运动转角不得少于180°,分别计算起升,下降和回转时的最低稳定速度。89,起重作业点动性能试验(应符合本标准第26条的规定)(1)起升机构、回转机构

以基本臂在最小工作幅度起吊最大额定起重量到1米左君高度后停止。搬动操纵手柄到起升。卜降或回转位置,一当重物稍有运动,立即制动。连续操作10次,测量重物累计起升、下降距离或回转弧长,并计算平均每次动作重物升、降位移或回转角度。(2)变幅机构

以基本臂在仰角50时起吊该工作幅度下的额定起重量到1米左右高度后停止,搬动手柄到起(落)臂位置,当重物稍有运动,立即制动。连续起(落)臂10次,测重物水平移动累计距离,并分别计算起(落)臂平均每次动作水平位移。90.支承反力测定

以基本在相应的额定幅度下,起吊最大额定起重量到一定高度,然后在起重作业区范围内回转。用油压计或其它测量方法测定吊臂在作业区范围内不同位置时,各支承点(轮胎、垫块、支脚盘)对地面的压力,绘制“支承压力一吊臂方位关系”曲线,计算支脚盘等对地面的比压。打支腿作业的起重机需分别测定三支点支承和四支点支承两种工况。在起吊重物前:吊臂位于正前或正后方,在起重机回转支承面倾斜度小于规定值的条件下,调整四个支腿受力。当对称于纵轴线的支腿反力相等(重心在纵轴线上)或按比例分配(重心偏离纵轴线)时为四支点支承。当四个支腿中有--个支腿不受力时,为三支点支承。91.吊重行驶试验

起吊最小幅度时允许吊重行驶的载荷,吊臂位于行驶方向的前方,在产品说明书规定的路面条件JB 2629 -79

下,按规定的行驶速度前进和后退500米,其中包括左右转弯各-次。在吊重行驶过程中,观察制动、转向和整机稳定情况是否良好。92.起重作业稳定性试验(应符合本标准第19、20条的规定)共25页第1!页

吊臂位于稳定性最差方位(-一般为正侧方),在由稳定性决定起重能力的区段内,应对每种臂长至少试验三个幅度(大、中、小)。下面两种方法,任做一种。(1)检查试验

选定各臂长的试验幅度后,按下式计算试验载荷Q。起吊Q并调整幅度到相应的试验幅度。试验载荷停稳后,检查起重机是否已达到稳定临界状态。Q-KXQ额总

(2)稳定性安全系数测定

在各选定的试验幅度,起吊等于或稍小于Q的试验载荷,如此时起重机仍末达到稳定临界状态,则用慢速落臂或小块重蛇逐步加载的方法,使起重机达到稳定临界状态。测量此时的实际幅度箱总起重量,计算安全系数K,并根据各试验幅度所测得的K值,绘制各臂长时的“幅度一稳定性安全系数”曲线。

93.液压系统试验(应符合本标准第45,46、47、48、51条的规定)(1)参照本标准第77条(1)、第78条(1)(2)(3)及第79条所规定的工况,测定油泵、油马达、油缸阀等液压系统主要元件的工作速度(或流量)及进出口处的动态油压。记录和计算:a,平衡阀在下降、落臂、缩臂时的开启压力:b.各油路从油泵到工作元件的压力损失c。启制动时的尖峰压力;

d,根据所测得的工作速度或流量,计算系统流量损失。(2)支承能力试验

以基本臂及最长臂。使吊臂处于某一后支腿支承中心上方,试验载荷为该臂长最大额定起重量的1.25倍,并保证相应的额定幅度。试验载荷在空中停稳后,发动机熄火停车。测量各油缸活塞杆初始伸出量,一小时后,再测量各油缸活塞杆终了伸出量。计算各油缸活塞杆回缩量。94.钢结构应力测定(应符合本标准第14条的规定)(1)起重机在试验前应经过检查、调整,并经额定载荷下的试运转,以释放制造过程中可能产生的残余应力。

在试验前,用打支腿或加垫的方法调平空载状态下的起重机,并使吊臂根部销轴倾斜度小于0.1%。(2)仪器:静态应变仪、动态应变仪、电阻应变片及记录应变值的仪器等。(3)参照表6编制试验大纲

进行结构受力分析,确定结构高应力区,应力集中区,杆和板的弹性届曲区,并对各测点编号,确定测点上应变片或应变花的粘贴方位,并绘制测点分布图。计算在各试验工况下各测点位置的设计应力值,其中包括结构因自重引起的应力自计和因载荷引起的应力载计,列入表9。

必要时应对结构材料的屈服限s,强度限Ub弹性模数E、泊案比u作验证试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。