JB/T 53523-2000

基本信息

标准号: JB/T 53523-2000

中文名称:多绳摩擦式提升机 产品质量分等

标准类别:机械行业标准(JB)

英文名称: Multi-rope friction hoist product quality classification

标准状态:已作废

发布日期:2000-03-30

实施日期:2000-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:206946

标准分类号

中标分类号:矿业>>矿山机械设备>>D93提升、贮运设备

关联标准

替代情况:JB/T 53523-1994

出版信息

出版社:机械工业出版社

页数:11页

标准价格:15.0 元

出版日期:2004-04-23

相关单位信息

标准简介

JB/T 53523-2000 多绳摩擦式提升机 产品质量分等 JB/T53523-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T53523-2000

多绳摩擦式提升机

产品质量分等

(内部使用)

2000-03-30发布

国家机械工业局

2000-10-01实施

JB/T53523—2000

本标准是对JB/T5352394《多绳摩擦式提升机产品质量分等》的修订。本标准依据的产品标准是GB/T10599-1998《多绳摩擦式提升机》。本标准与JB/T5352394相比,除了对原标准作了编辑性修改外,主要技术内容基本没有修改。但是为了更趋完善和确切,对一些技术内容的表述方式进行了修改,对一些具体内容作了增补,主要有—依据的产品标准改为新标准GB/T10599—1998一将表4中原标准检验部位的具体尺寸、精度、表面粗糙度取消,改为该部位的功能名称;一凡检验部位与测点直径有关的精度要求,补入测点部位不同直径对应不同检验要求,本标准自实施之日起代替JB/T53523一94。本标准由全国矿山机械标准化技术委员会提出并归口。本标准负责起草单位:中信重型机械公司。本标准主要起草人:蒋肇裘、张英爽、李刚、蔡京英、田敏。本标准于1987年11月以JB/ZQ8116—87首次发布,1994年9月标准号调整为JB/T53523—94。1范围

中华人民共和国机械行业标准

多绳摩擦式提升机

产品质量分等

(内部使用)

本标准规定了多绳摩擦式提升机产品的质量等级、试验方法和检验规则。本标准适用于评定多绳摩擦式提升机产品的质量等级。2引用标准

JB/T53523—2000

代替JB/T53523—94

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T 2281987

GB/T2301991

GB/T231—1984

GB/T1958——1980

GB/T3177—1997

GB/T 3768——1996wwW.bzxz.Net

GB/T6060.2—1985

GB/T100951988

GB/T 10599—1998

JB/T32771991

JB/T3721—1999

JB/T3812—1999

JB47301994

JB8519—1997

JB/T535831999

金属拉伸试验法

金属洛氏硬度试验方法

金属布氏硬度试验方法

形状和位置公差检测规定

光滑工件尺寸的检验

声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法表面粗糙度比较样块磨、车、、铣、插及刨加工表面渐开线圆柱齿轮精度

多绳摩擦式提升机

矿井提升机和矿用提升绞车液压站矿井提升机盘形制动器闸瓦

矿井提升机盘形制动器用碟形弹簧压力容器无损检测

矿井提升机和矿用提升绞车盘形制动器ZZ、ZK行星齿轮减速器产品质量分等《煤矿安全规程》(1992年版)《冶金地下矿山安全规程》(1990年版)3质量等级

3.1分等原则

产品的质量等级根据采用的标准、产品的技术水平、成品检验、生产过程中的质量检查和用户评价意见几个方面来确定,分为合格品、一等品和优等品三个等级。3.1.1合格品

国家机械工业局2000-03-30批准2000-10-01实施

JB/T53523—2000

按现行标准组织生产,实物质量水平达到相应标准的要求。3. 1. 1. 1

产品生产过程质量稳定。

3.1.1.3附件与配套产品能保证主机达到合格品水平。3.1.1.4用户评价产品性能满足使用要求。3.1.2

一等品

3.1.2.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际一般水平,且实物质量水平达到国际同类产品一般水平。3.1.2.2产品生产过程质量稳定。3.1. 2.3

附件与配套产品能保证主机达到一等品水平。用户评价产品使用效果良好,产品在国内市场上有竞争能力。3.1.2.4

3.1.3优等品

3.1.3.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际先进水平,且实物质量水平与国外同类产品相比达到近5年内的先进水平。3.1.3.2产品生产过程质量稳定。3.1.3.3附件与配套产品能保证主机达到优等品水平。3.1.3.4用户评价产品质量与国际同类产品先进水平相当,产品在国际市场上有竞争能力。3.2质量等级指标

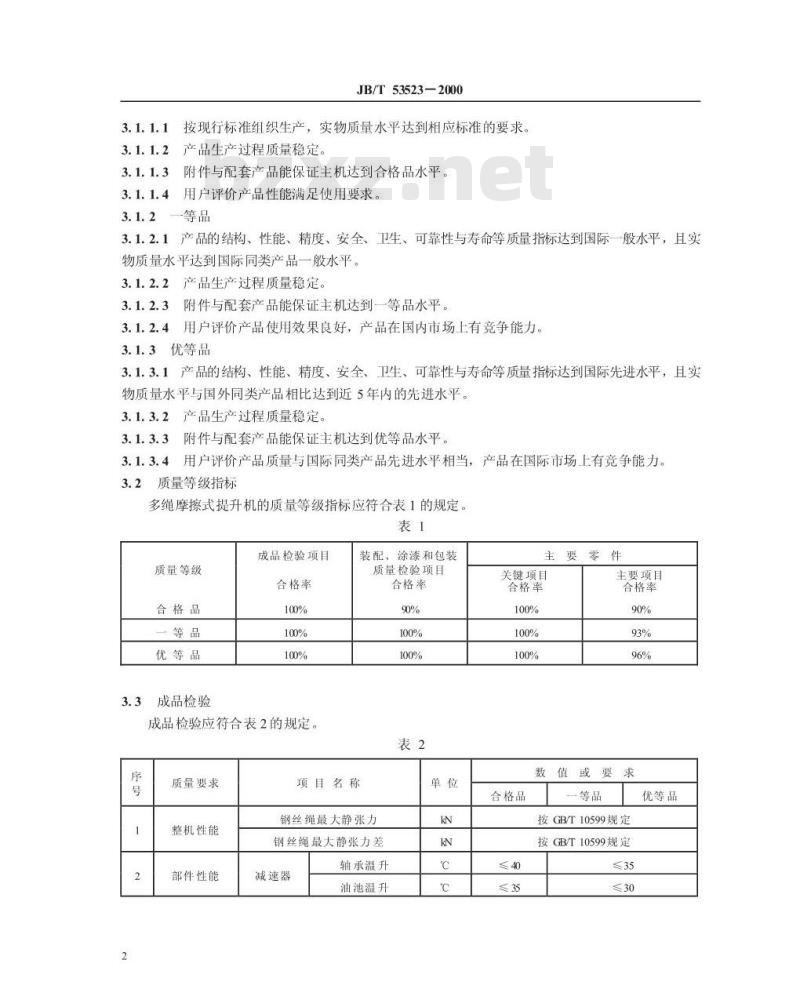

多绳摩擦式提升机的质量等级指标应符合表1的规定,表1

质量等级

合格品

优等品

成品检验

成品检验项目

合格率

成品检验应符合表2的规定。

质量要求

整机性能

部件性能

装配、涂漆和包装

质量检验项目

合格率

项目名称

钢丝绳最大静张力

钢丝绳最大静张力差

减速器

轴承温升

油池温升

主要零件

关键项目

合格率

主要项目

合格率

数值或要求

合格品

按GB/T10599规定

按GB/T10599规定

优等品

质量要求

综合技术要求

可靠性

与寿命

配套性

安全、卫生

JB/T53523—2000

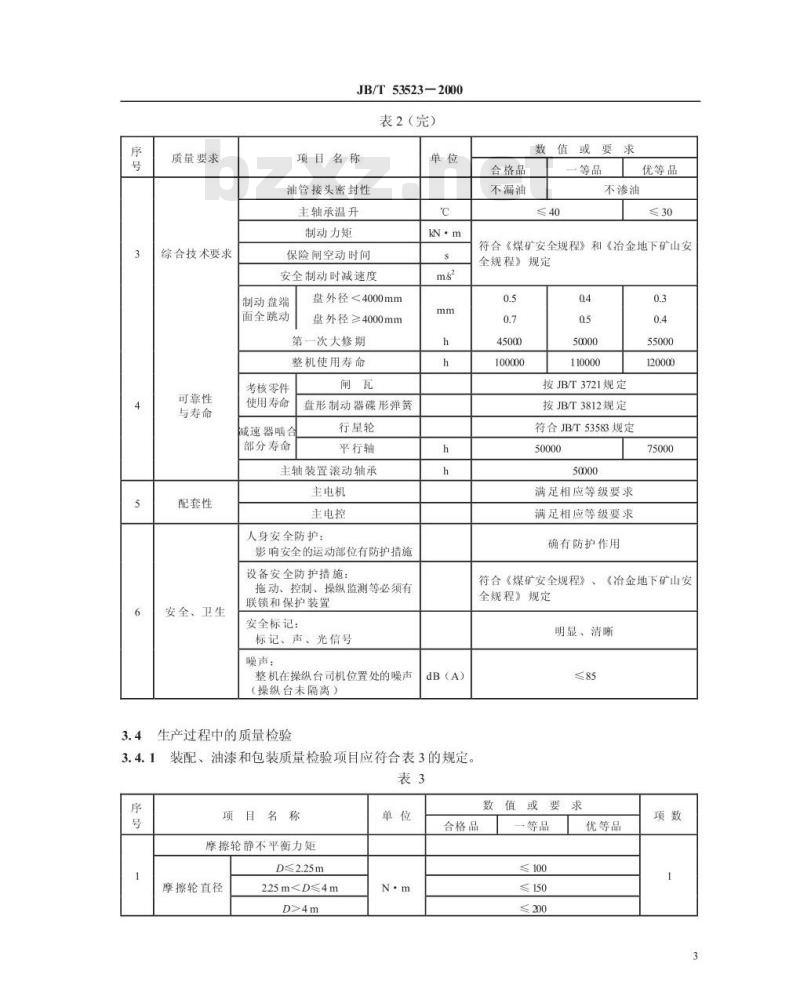

表2(完)

项目名称

油管接头密封性

主轴承温升

制动力矩

保险闸空动时间

安全制动时减速度

制动盘端

面全跳动

考核零件

使用寿命

盘外径<4000mm

盘外径≥4000mm

第一次大修期

整机使用寿命

盘形制动器碟形弹簧

减速器啮合

部分寿命

行星轮

平行轴

主轴装置滚动轴承

主电机

主电控

人身安全防护:

影响安全的运动部位有防护措施设备安全防护措施:

拖动、控制、操纵监测等必须有联锁和保护装置

安全标记:

标记、声、光信号

噪声:

整机在操纵台司机位置处的噪声(操纵台未隔离)

生产过程中的质量检验

装配、油漆和包装质量检验项目应符合表3的规定表3

项目名称

摩擦轮静不平衡力矩

D≤2.25m

摩擦轮直径

225m合格品

不漏油

数值或要求

一等品

优等品

不渗油

符合《煤矿安全规程》和《冶金地下矿山安全规程》规定

100000

110000

按JB/T3721规定

按JBT3812规定

符合JB/T53583规定

满足相应等级要求

满足相应等级要求

确有防护作用

120000

符合《煤矿安全规程》、《冶金地下矿山安全规程》规定

明显、清晰

数值或要求

合格品

一等品

≤100

≤150

优等品

项目名称

JB/T53523-2000

表3(完)

数值或要求

合格品

无负荷时,使活塞开始移动时最低油压在设计油压下,闸瓦实际行程与设计行程的差值4

组装后在125倍设计油压时的密封性制动盘端面全跳动:

盘外径<4000mm

盘外径≥4000mm

导向轮或天轮组装后每个轮子的轮缘端面跳动轮

D≤2.25m

2.25m深度指示器运转

操纵台制动手把和操纵手把

机械转速继电器动作转速

外啮合齿轮副接触斑点

内啮合齿轮副接触斑点

密封性

残压po

在残压po与最大设计油压Pmα之间可调级数

在一级制动油压p,和作用时间7s内Pi下降值

各液压阀动作可靠性

密封性

主轴承游隙

除锈等级

主要大平面油漆

油漆表面

整机外露表面

箱外标记

产品总图

基础图

安装使用说明书

成套发货明细表及装箱清单

产品合格证

出厂文件及技术文件目录

捆扎件、外露加工表面

包装箱、

实物与文件

8≤4≤10

64≤8

优等品

保持10min不渗油

灵活、平稳,无卡阻或振动

方便、灵活

按《煤矿安全规程》的规定

按GB/T100951988表C2

按GB/T100951988表C2

各结合面和接头处无渗油

按JBT3277—1991表2规定

按JB/T3277—1991中4.11

动作五次,成功率100%

在油压为1.25倍设计油压时,保持5min不渗油

按相应规格轴承样本

无流痕、气泡

无漏漆、脱落、裂纹、色泽不

统一、准确

牢固,有防锈、防划伤措施

JB/T53523-2000

主要零件的加工制造质量(关键项目和主要项目)检验项目至少应包括表4规定的内容。表4

零件名称

摩擦轮

制动盘

(对于螺栓连接式)

摩擦衬垫

制动器油缸

制动器活塞

检查项目及要求

按图样要求检查以下部位或项目:※材料力学性能和硬度

与主轴承配合轴径尺寸精度

与主轴承配合轴径表面粗糙度

与摩擦轮毅配合轴径尺寸精度

与摩擦轮毅配合轴径表面粗糙度与联轴器配合轴径尺寸精度

与联轴器配合轴径表面粗糙度

与主电机转子配合轴径尺寸精度(对直联结构)与主电机转子配合轴径表面粗糙度(对直联结构)轴承轴径与其它轴径同轴度

按图样要求检查以下部位或项目:与主轴配合孔径尺寸精度及形位公差与主轴配合孔径表面粗糙度

每个制动盘端面全跳动(对于焊接式制动盘)与主轴用高强度螺栓连接的接触面表面粗糙度对接焊缝不低于II级

焊接后工艺处理:消除内应力

对接焊缝不低于ⅡI级

拼接焊后工艺处理:消除内应力按图检查两端面表面粗糙度

※摩擦系数:按图样要求检查在比压为2.2MPa时的摩擦系数按图样要求检查以下部位

内孔尺寸精度

内孔表面粗糙度

外圆尺寸精度

外圆表面粗糙度

与密封圈接触处孔径尺寸精度

与密封圈接触处孔径表面粗糙度与密封圈接触处各孔同轴度

按图样要求检查以下部位

外圆直径尺寸精度

外圆表面粗糙度

内孔配合面直径尺寸精度

内孔配合面表面粗糙度

两外圆同轴度

零件名称

制动器筒体

制动器碟形弹簧

制动器闸瓦

齿轮联轴器外齿轴套

弹性棒销联轴器

天轮轴或导向轮轴

减速器

1带※者为关键项目。

JB/T53523—2000

表4(完)

检查项

目及要求

按图样要求检查以下部位:

内孔配合直径尺寸精度

内孔配合面表面粗糙度

外圆配合直径尺寸精度

外圆配合面表面粗糙度

内孔与外圆的同轴度

热处理硬度43-50HRC

※刚度(单片):按图样要求

内外圆同轴度:按图样要求

※摩擦系数:按JB/T3721—1999中2.1规定按图样要求检查以下部位或项目:内孔直径尺寸精度

内孔表面粗糙度

热处理硬度

按图样要求检查以下部位:

半联轴节内孔直径尺寸精度

半联轴节内孔表面粗糙度

按图样要求检查以下部位或项目:与轴承配合轴径尺寸精度

与轴承配合轴径表面粗糙度

与固定轮配合轴径尺寸精度

与固定轮配合轴径表面粗糙度

与游动轮配合轴径尺寸精度

与游动轮配合轴径表面粗糙度

力学性能及硬度

按图样要求检查以下部位或项目:高速轴齿轮力学性能和硬度

输出轴齿轮力学性能和硬度

中间齿轮副力学性能和硬度

精度等级按图样要求

高速轴

及输出

轴齿轮

2关键项目5项,主要项目91项,6

齿距累积公差F应符合GBT100951988表齿距极限偏差土t应符合GBT100951988表5齿形公差f应符合GBT100951988表4齿向公差F应符合GB/T100951988表8项数

3.5用户评价意见

JB/T53523—2000

应有对产品质量评价的三家用户证明材料或性能试验报告,作为评价质量等级的依据,4试验方法

4.1试验条件

4.1.1试验产品应是合格入库的产品。4.1.2试验场地:

a)环境温度不得超过40℃:

b)环境噪声值应低于被测样机噪声值10dB(A);c)电源电压:偏差土5%

试验内容

成品、装配、涂漆和包装质量检验项目、方法及所需的仪器应符合表5的规定。表5

试验项目和方法

整机性能及综合技术要求:按用户证明材料或按国家授权的单位对产品鉴定所下的结论和确定的检验结果

液压站性能:按JB/T32771991第5章规定盘形制动器:按JB85191997第5章规定行星减速器:按JB/T535831999中4.2.1规定整机噪声:测点按表2序号6,方法按GB/T3768闸瓦摩擦系数、磨损率:按JBT3721—199附录A(摩擦系数和磨损率的测定方法)

制动器碟形弹簧:按JB/T3812

摩擦衬垫的摩擦系数:

(1)按试验机规定的方法试验,试验条件为:①比压2.5MPa:

②衬垫摩擦面状态:

a)清洁、无水、无任何类别的油或脂:b)清洁、淋水、无任何类别的油或脂:c)清洁、无水、涂专用摩擦脂。试验指标:被测衬垫的摩擦系数u≥Kμ其中:K—一折算系数:

一试验机上测得的摩擦系数。

(2)也可根据国家授权的单位提供的试验报告或认证的资料来确定检验结果测试仪器

名称和规格

声级计

MD-240摩擦试验机

专用摩擦衬垫试验机

注:序号8的衬垫摩擦面状态a)、b)必须测试,状态c)是否测试按图样确定。精度

2主要零件加工制造质量检验项目(关键项目和主要项目)、方法及所需的仪器应符合表6的规定7

检验项目

尺寸精度

表面粗糙度

形状与位置公差

齿轮精度

焊缝质量

5检验规则

5.1抽样方法

JB/T53523—2000

检验方法

按GB/T228

按GBT3177

按GBT6060.2

按GBT230、GB/T231

按GBT1958

按GBT10095

按B4730

5.1.1成品检验的样品:抽取一台。测试仪器

名称和规格

拉力机、冲击试验机、超声波探伤仪千分尺

游标卡尺

粗度样块

硬度计

百分表

齿轮精度检查仪

超声波探伤仪

5.1.2生产过程中的样品:抽取一台份或整机拆检(大型产品的零件可以当台产品工序检查记录为准)。5.2判定规则

5.2.1所有检测项目只允许在抽样中检查评定,任何项目不合格时不允许再加倍抽查。5.2.2在检测过程中,有下列情况时判定为不合格项目:a)应检项目没有进行检测者(工序间的主要项目可按原始检查记录核对):b)材料的物理性能、探伤等项目现场不能检测又没有原始记录或试验报告者。5.3评定结果

5.3.1根据产品的实测结果,应计算出四个指标:a)成品检验项目合格率:

b)装配、涂漆和包装质量检验项目合格率:c)主要零件关键项目合格率:

d))主要零件主要项目合格率。5.3.2按实测结果的最低等级,评定整批产品的质量等级。5.3.3

已定等级的一批产品,其中每台产品的等级都不应高于该批所定的等级。共和

机械行业标准

绳摩擦式提升机

品质量分等

(内部使用)

JB/T53523-2000

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

)1/16印张3/4字数18000

开本880×1230

2000年9月第一版

印数1-500

2000年9月第一次印刷

定价1500元

2000-080

机械工业标准服务网:http/kvwwJB.ac.cn000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T53523-2000

多绳摩擦式提升机

产品质量分等

(内部使用)

2000-03-30发布

国家机械工业局

2000-10-01实施

JB/T53523—2000

本标准是对JB/T5352394《多绳摩擦式提升机产品质量分等》的修订。本标准依据的产品标准是GB/T10599-1998《多绳摩擦式提升机》。本标准与JB/T5352394相比,除了对原标准作了编辑性修改外,主要技术内容基本没有修改。但是为了更趋完善和确切,对一些技术内容的表述方式进行了修改,对一些具体内容作了增补,主要有—依据的产品标准改为新标准GB/T10599—1998一将表4中原标准检验部位的具体尺寸、精度、表面粗糙度取消,改为该部位的功能名称;一凡检验部位与测点直径有关的精度要求,补入测点部位不同直径对应不同检验要求,本标准自实施之日起代替JB/T53523一94。本标准由全国矿山机械标准化技术委员会提出并归口。本标准负责起草单位:中信重型机械公司。本标准主要起草人:蒋肇裘、张英爽、李刚、蔡京英、田敏。本标准于1987年11月以JB/ZQ8116—87首次发布,1994年9月标准号调整为JB/T53523—94。1范围

中华人民共和国机械行业标准

多绳摩擦式提升机

产品质量分等

(内部使用)

本标准规定了多绳摩擦式提升机产品的质量等级、试验方法和检验规则。本标准适用于评定多绳摩擦式提升机产品的质量等级。2引用标准

JB/T53523—2000

代替JB/T53523—94

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T 2281987

GB/T2301991

GB/T231—1984

GB/T1958——1980

GB/T3177—1997

GB/T 3768——1996wwW.bzxz.Net

GB/T6060.2—1985

GB/T100951988

GB/T 10599—1998

JB/T32771991

JB/T3721—1999

JB/T3812—1999

JB47301994

JB8519—1997

JB/T535831999

金属拉伸试验法

金属洛氏硬度试验方法

金属布氏硬度试验方法

形状和位置公差检测规定

光滑工件尺寸的检验

声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法表面粗糙度比较样块磨、车、、铣、插及刨加工表面渐开线圆柱齿轮精度

多绳摩擦式提升机

矿井提升机和矿用提升绞车液压站矿井提升机盘形制动器闸瓦

矿井提升机盘形制动器用碟形弹簧压力容器无损检测

矿井提升机和矿用提升绞车盘形制动器ZZ、ZK行星齿轮减速器产品质量分等《煤矿安全规程》(1992年版)《冶金地下矿山安全规程》(1990年版)3质量等级

3.1分等原则

产品的质量等级根据采用的标准、产品的技术水平、成品检验、生产过程中的质量检查和用户评价意见几个方面来确定,分为合格品、一等品和优等品三个等级。3.1.1合格品

国家机械工业局2000-03-30批准2000-10-01实施

JB/T53523—2000

按现行标准组织生产,实物质量水平达到相应标准的要求。3. 1. 1. 1

产品生产过程质量稳定。

3.1.1.3附件与配套产品能保证主机达到合格品水平。3.1.1.4用户评价产品性能满足使用要求。3.1.2

一等品

3.1.2.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际一般水平,且实物质量水平达到国际同类产品一般水平。3.1.2.2产品生产过程质量稳定。3.1. 2.3

附件与配套产品能保证主机达到一等品水平。用户评价产品使用效果良好,产品在国内市场上有竞争能力。3.1.2.4

3.1.3优等品

3.1.3.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际先进水平,且实物质量水平与国外同类产品相比达到近5年内的先进水平。3.1.3.2产品生产过程质量稳定。3.1.3.3附件与配套产品能保证主机达到优等品水平。3.1.3.4用户评价产品质量与国际同类产品先进水平相当,产品在国际市场上有竞争能力。3.2质量等级指标

多绳摩擦式提升机的质量等级指标应符合表1的规定,表1

质量等级

合格品

优等品

成品检验

成品检验项目

合格率

成品检验应符合表2的规定。

质量要求

整机性能

部件性能

装配、涂漆和包装

质量检验项目

合格率

项目名称

钢丝绳最大静张力

钢丝绳最大静张力差

减速器

轴承温升

油池温升

主要零件

关键项目

合格率

主要项目

合格率

数值或要求

合格品

按GB/T10599规定

按GB/T10599规定

优等品

质量要求

综合技术要求

可靠性

与寿命

配套性

安全、卫生

JB/T53523—2000

表2(完)

项目名称

油管接头密封性

主轴承温升

制动力矩

保险闸空动时间

安全制动时减速度

制动盘端

面全跳动

考核零件

使用寿命

盘外径<4000mm

盘外径≥4000mm

第一次大修期

整机使用寿命

盘形制动器碟形弹簧

减速器啮合

部分寿命

行星轮

平行轴

主轴装置滚动轴承

主电机

主电控

人身安全防护:

影响安全的运动部位有防护措施设备安全防护措施:

拖动、控制、操纵监测等必须有联锁和保护装置

安全标记:

标记、声、光信号

噪声:

整机在操纵台司机位置处的噪声(操纵台未隔离)

生产过程中的质量检验

装配、油漆和包装质量检验项目应符合表3的规定表3

项目名称

摩擦轮静不平衡力矩

D≤2.25m

摩擦轮直径

225m

不漏油

数值或要求

一等品

优等品

不渗油

符合《煤矿安全规程》和《冶金地下矿山安全规程》规定

100000

110000

按JB/T3721规定

按JBT3812规定

符合JB/T53583规定

满足相应等级要求

满足相应等级要求

确有防护作用

120000

符合《煤矿安全规程》、《冶金地下矿山安全规程》规定

明显、清晰

数值或要求

合格品

一等品

≤100

≤150

优等品

项目名称

JB/T53523-2000

表3(完)

数值或要求

合格品

无负荷时,使活塞开始移动时最低油压在设计油压下,闸瓦实际行程与设计行程的差值4

组装后在125倍设计油压时的密封性制动盘端面全跳动:

盘外径<4000mm

盘外径≥4000mm

导向轮或天轮组装后每个轮子的轮缘端面跳动轮

D≤2.25m

2.25m

操纵台制动手把和操纵手把

机械转速继电器动作转速

外啮合齿轮副接触斑点

内啮合齿轮副接触斑点

密封性

残压po

在残压po与最大设计油压Pmα之间可调级数

在一级制动油压p,和作用时间7s内Pi下降值

各液压阀动作可靠性

密封性

主轴承游隙

除锈等级

主要大平面油漆

油漆表面

整机外露表面

箱外标记

产品总图

基础图

安装使用说明书

成套发货明细表及装箱清单

产品合格证

出厂文件及技术文件目录

捆扎件、外露加工表面

包装箱、

实物与文件

8≤4≤10

64≤8

优等品

保持10min不渗油

灵活、平稳,无卡阻或振动

方便、灵活

按《煤矿安全规程》的规定

按GB/T100951988表C2

按GB/T100951988表C2

各结合面和接头处无渗油

按JBT3277—1991表2规定

按JB/T3277—1991中4.11

动作五次,成功率100%

在油压为1.25倍设计油压时,保持5min不渗油

按相应规格轴承样本

无流痕、气泡

无漏漆、脱落、裂纹、色泽不

统一、准确

牢固,有防锈、防划伤措施

JB/T53523-2000

主要零件的加工制造质量(关键项目和主要项目)检验项目至少应包括表4规定的内容。表4

零件名称

摩擦轮

制动盘

(对于螺栓连接式)

摩擦衬垫

制动器油缸

制动器活塞

检查项目及要求

按图样要求检查以下部位或项目:※材料力学性能和硬度

与主轴承配合轴径尺寸精度

与主轴承配合轴径表面粗糙度

与摩擦轮毅配合轴径尺寸精度

与摩擦轮毅配合轴径表面粗糙度与联轴器配合轴径尺寸精度

与联轴器配合轴径表面粗糙度

与主电机转子配合轴径尺寸精度(对直联结构)与主电机转子配合轴径表面粗糙度(对直联结构)轴承轴径与其它轴径同轴度

按图样要求检查以下部位或项目:与主轴配合孔径尺寸精度及形位公差与主轴配合孔径表面粗糙度

每个制动盘端面全跳动(对于焊接式制动盘)与主轴用高强度螺栓连接的接触面表面粗糙度对接焊缝不低于II级

焊接后工艺处理:消除内应力

对接焊缝不低于ⅡI级

拼接焊后工艺处理:消除内应力按图检查两端面表面粗糙度

※摩擦系数:按图样要求检查在比压为2.2MPa时的摩擦系数按图样要求检查以下部位

内孔尺寸精度

内孔表面粗糙度

外圆尺寸精度

外圆表面粗糙度

与密封圈接触处孔径尺寸精度

与密封圈接触处孔径表面粗糙度与密封圈接触处各孔同轴度

按图样要求检查以下部位

外圆直径尺寸精度

外圆表面粗糙度

内孔配合面直径尺寸精度

内孔配合面表面粗糙度

两外圆同轴度

零件名称

制动器筒体

制动器碟形弹簧

制动器闸瓦

齿轮联轴器外齿轴套

弹性棒销联轴器

天轮轴或导向轮轴

减速器

1带※者为关键项目。

JB/T53523—2000

表4(完)

检查项

目及要求

按图样要求检查以下部位:

内孔配合直径尺寸精度

内孔配合面表面粗糙度

外圆配合直径尺寸精度

外圆配合面表面粗糙度

内孔与外圆的同轴度

热处理硬度43-50HRC

※刚度(单片):按图样要求

内外圆同轴度:按图样要求

※摩擦系数:按JB/T3721—1999中2.1规定按图样要求检查以下部位或项目:内孔直径尺寸精度

内孔表面粗糙度

热处理硬度

按图样要求检查以下部位:

半联轴节内孔直径尺寸精度

半联轴节内孔表面粗糙度

按图样要求检查以下部位或项目:与轴承配合轴径尺寸精度

与轴承配合轴径表面粗糙度

与固定轮配合轴径尺寸精度

与固定轮配合轴径表面粗糙度

与游动轮配合轴径尺寸精度

与游动轮配合轴径表面粗糙度

力学性能及硬度

按图样要求检查以下部位或项目:高速轴齿轮力学性能和硬度

输出轴齿轮力学性能和硬度

中间齿轮副力学性能和硬度

精度等级按图样要求

高速轴

及输出

轴齿轮

2关键项目5项,主要项目91项,6

齿距累积公差F应符合GBT100951988表齿距极限偏差土t应符合GBT100951988表5齿形公差f应符合GBT100951988表4齿向公差F应符合GB/T100951988表8项数

3.5用户评价意见

JB/T53523—2000

应有对产品质量评价的三家用户证明材料或性能试验报告,作为评价质量等级的依据,4试验方法

4.1试验条件

4.1.1试验产品应是合格入库的产品。4.1.2试验场地:

a)环境温度不得超过40℃:

b)环境噪声值应低于被测样机噪声值10dB(A);c)电源电压:偏差土5%

试验内容

成品、装配、涂漆和包装质量检验项目、方法及所需的仪器应符合表5的规定。表5

试验项目和方法

整机性能及综合技术要求:按用户证明材料或按国家授权的单位对产品鉴定所下的结论和确定的检验结果

液压站性能:按JB/T32771991第5章规定盘形制动器:按JB85191997第5章规定行星减速器:按JB/T535831999中4.2.1规定整机噪声:测点按表2序号6,方法按GB/T3768闸瓦摩擦系数、磨损率:按JBT3721—199附录A(摩擦系数和磨损率的测定方法)

制动器碟形弹簧:按JB/T3812

摩擦衬垫的摩擦系数:

(1)按试验机规定的方法试验,试验条件为:①比压2.5MPa:

②衬垫摩擦面状态:

a)清洁、无水、无任何类别的油或脂:b)清洁、淋水、无任何类别的油或脂:c)清洁、无水、涂专用摩擦脂。试验指标:被测衬垫的摩擦系数u≥Kμ其中:K—一折算系数:

一试验机上测得的摩擦系数。

(2)也可根据国家授权的单位提供的试验报告或认证的资料来确定检验结果测试仪器

名称和规格

声级计

MD-240摩擦试验机

专用摩擦衬垫试验机

注:序号8的衬垫摩擦面状态a)、b)必须测试,状态c)是否测试按图样确定。精度

2主要零件加工制造质量检验项目(关键项目和主要项目)、方法及所需的仪器应符合表6的规定7

检验项目

尺寸精度

表面粗糙度

形状与位置公差

齿轮精度

焊缝质量

5检验规则

5.1抽样方法

JB/T53523—2000

检验方法

按GB/T228

按GBT3177

按GBT6060.2

按GBT230、GB/T231

按GBT1958

按GBT10095

按B4730

5.1.1成品检验的样品:抽取一台。测试仪器

名称和规格

拉力机、冲击试验机、超声波探伤仪千分尺

游标卡尺

粗度样块

硬度计

百分表

齿轮精度检查仪

超声波探伤仪

5.1.2生产过程中的样品:抽取一台份或整机拆检(大型产品的零件可以当台产品工序检查记录为准)。5.2判定规则

5.2.1所有检测项目只允许在抽样中检查评定,任何项目不合格时不允许再加倍抽查。5.2.2在检测过程中,有下列情况时判定为不合格项目:a)应检项目没有进行检测者(工序间的主要项目可按原始检查记录核对):b)材料的物理性能、探伤等项目现场不能检测又没有原始记录或试验报告者。5.3评定结果

5.3.1根据产品的实测结果,应计算出四个指标:a)成品检验项目合格率:

b)装配、涂漆和包装质量检验项目合格率:c)主要零件关键项目合格率:

d))主要零件主要项目合格率。5.3.2按实测结果的最低等级,评定整批产品的质量等级。5.3.3

已定等级的一批产品,其中每台产品的等级都不应高于该批所定的等级。共和

机械行业标准

绳摩擦式提升机

品质量分等

(内部使用)

JB/T53523-2000

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

)1/16印张3/4字数18000

开本880×1230

2000年9月第一版

印数1-500

2000年9月第一次印刷

定价1500元

2000-080

机械工业标准服务网:http/kvwwJB.ac.cn000

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。