JB/T 53532-2000

基本信息

标准号: JB/T 53532-2000

中文名称:转筒干燥机 产品质量分等

标准类别:机械行业标准(JB)

英文名称: Drum Dryer Product Quality Classification

标准状态:已作废

发布日期:2000-08-31

实施日期:2000-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:212535

标准分类号

标准ICS号:采矿和矿产品>>73.120矿产加工设备

中标分类号:矿业>>矿山机械设备>>D96洗选设备

关联标准

替代情况:JB/T 53532-1994

出版信息

出版社:机械工业出版社

页数:12页

标准价格:15.0 元

出版日期:2004-04-23

相关单位信息

标准简介

JB/T 53532-2000 转筒干燥机 产品质量分等 JB/T53532-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS73.120

中华人民共和国机械行业标准

JB/T53532-2000

转筒干燥机

产品质量分等

(内部使用)

2000-08-31发布

国家机械工业局

2000-12-01实施

JB/T53532—2000

本标准是对JB/T53532一94《转筒干燥机产品质量分等》的修订。本标准与JB/T53532一94相比,主要技术内容改变如下:删除了原标准整机性能中有关“蒸发强度”、“热耗”等内容:一整机性能中增加了“整机空载噪声”要求:装配要求项目中增加了“传动装置”和“支承装置”的装配要求;一主要零件加工质量检验项目中增加了有关简体焊缝质量要求。本标准依据的产品标准是JB/T8852.22000《转筒干燥机》本标准自实施之日起代替JB/T53532一94。本标准由全国矿山机械标准化技术委员会提出并归口。本标准起草单位:承德输送机集团有限责任公司。本标准主要起草人:刘国琴、李常山、刘春波、郭明。本标准于1987年11月首次发布,1994年9月标准号调整为JB/T53532-94。1范围

中华人民共和国机械行业标准

转筒干燥机

产品质量分等

(内部使用)

本标准规定了转简干燥机产品的质量等级、试验方法和检验规则。JB/T53532—2000

代替JB/T53532—94

本标准适用于评定筒体内径为Φ1.0m、Φ1.2m、Φ1.5mΦ1.8m、Φ2.0m、Φ2.2m、Φ24m、2.8m、Φ3.0m、Φ3.2m、Φ3.4m和Φ3.6m的转筒干燥机产品的质量等级。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 6991999

GB/T 7001988

GB/T1720—1979

GB/T1958—1980

GB/T3177—1997

GB/T3181—1995

GB/T3323—1987

GB/T3768——1996

GB/T 6060.2—1985

GB/T 94391988

GB/T10095—1988

GB/T11352—1989

3质量等级

3.1分等原则

优质碳素结构钢

碳素结构钢

漆膜附着力测定法

形状和位置公差检测规定

光滑工件尺寸的检验

漆膜颜色标准样本

钢熔化焊对接接头射线照相和质量分级声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面灰铸铁件

渐开线圆柱齿轮精度

般工程用铸造碳钢件

产品的质量等级根据采用的标准、产品的技术水平、成品检验、生产过程中的质量检查和用户评价意见几个方面来确定,分为合格品、一等品两个等级。3.1.1合格品

3.1.1.1按现行标准组织生产,实物质量水平达到相应标准的要求。3.1.1.2产品生产过程质量稳定。3.1.1.3附件与配套产品能保证主机达到合格品水平。3.1. 1.4

用户评价产品性能满足使用要求国家机械工业局2000-08-31批准2000-12-01实施

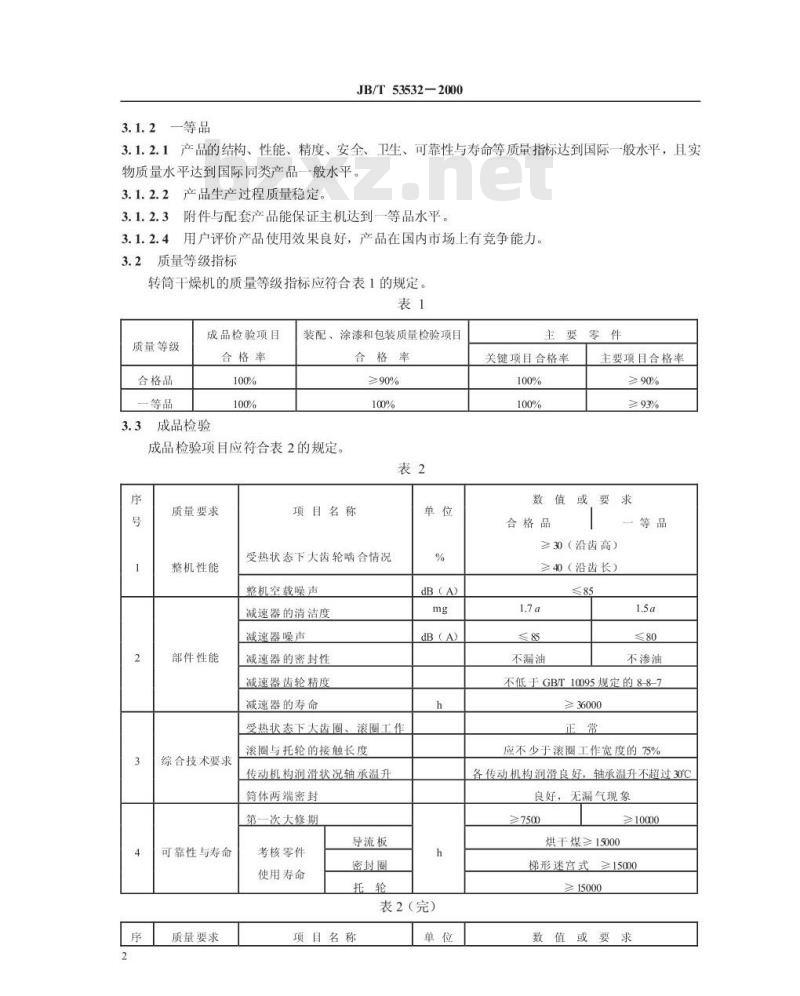

3.1.2一等品

JB/T53532-2000

3.1.2.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际一般水平,且实物质量水平达到国际同类产品一般水平。3.1.2.2产品生产过程质量稳定。3.1.2.3附件与配套产品能保证主机达到一等品水平。4用户评价产品使用效果良好,产品在国内市场上有竞争能力。3.1.2.4

2质量等级指标

转简干燥机的质量等级指标应符合表1的规定。表1

质量等级

合格品

成品检验项目

合格率

成品检验

装配、涂漆和包装质量检验项目合格率

≥90%

成品检验项目应符合表2的规定

质量要求

整机性能

部件性能

综合技术要求

可靠性与寿命

质量要求

项目名称

受热状态下大齿轮啮合情况

整机空载噪声

减速器的清洁度

减速器噪声

减速器的密封性

减速器齿轮精度

减速器的寿命

受热状态下大齿圈、滚圈工作

滚圈与托轮的接触长度

传动机构润滑状况轴承温升

简体两端密封

第一次大修期

考核零件

使用寿命

导流板

密封圈

dB (A)

dB(A)

表2(完)

项目名称

主要零件

关键项目合格率

主要项目合格率

≥90%

≥93%

数值或要求

合格品

≥30(沿齿高)

≥40(沿齿长)

不漏油

不渗油

不低于GB/T10095规定的8-8-7

≥36000

应不少于滚圈工作宽度的75%

各传动机构润滑良好,轴承温升不超过30℃良好,无漏气现象

≥7500

烘干煤≥15000

≥10000

梯形迷宫式≥15000

≥15000

数值或要求

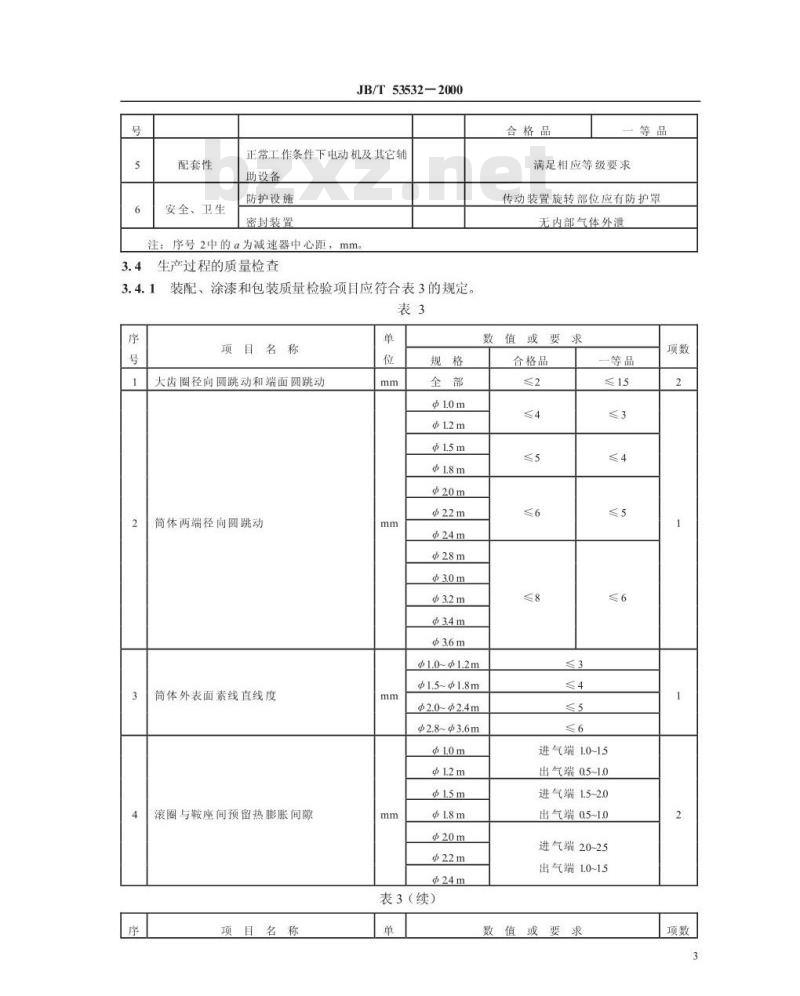

配套性

安全、卫生

JB/T53532—2000

正常工作条件下电动机及其它辅助设备

防护设施

密封装置

注:序号2中的a为减速器中心距,mm。生产过程的质量检查

装配、涂漆和包装质量检验项目应符合表3的规定,表3

项目名称

大齿圈径向圆跳动和端面圆跳动2

筒体两端径向圆跳动

筒体外表面素线直线度

滚圈与鞍座间预留热膨胀间障

项目名称

中20m

合格品

一等品

满足相应等级要求

传动装置旋转部位应有防护罩

无内部气体外泄

数值或要求

合格品

Φ1.0~Φ1.2m

中1.5~01.8m

Φ2.0~Φ2.4m

中2.8~3.6m

表3(续)

进气端10~15

出气端0.5~1.0

进气端15~2.0

出气端0.5~1.0

进气端20-25

出气端10~15

数值或要求

滚圈与鞍座间预留热膨胀间阴

JB/T53532—2000

大齿圈与小齿轮齿宽中心线轴向偏移量极限偏差

大齿圈与小齿轮齿顶间隙冷态时应调整在托轮、挡托轮底座的十字中心线与设计位置的中心线极限偏差值

托轮、挡轮底座纵向中心线共线公差值两组托轮的横向中心线距公差值两组托轮的标高公差值

同组两个托轮标高公差值

托轮装置

挡轮装置

托轮装置冷却水管路

润滑装置

除锈等级

主要大平面油漆

油漆表面

漆膜厚度

整机外露表面

项目名称

电30m

表3(完)

合格品

-等品

进气端25~3.0

出气端15~2.0

025mt(2-3mm)范围内

(m为齿轮模数)

转动灵活

转动灵活

在0.44-0.49MPa压力下保持5

min不泄漏,畅通

以1.5倍额定工作压力试压工作

无流痕、气泡

无漏漆、脱落、裂纹、色泽不

总厚度为75-105um

数值或要求

箱外标记

随机文件

安装图

易损件表

安装使用说明书

JB/T53532—2000

包装箱、捆扎件、外露加工表面实物与文件

1托轮装置无冷却装置的可不进行第14项试验。2无润滑装置的可不进行第15项试验规格

合格品

一等品

齐全、统一、准确

牢固,有防锈、防划伤措施

3直径大于2.4m的干燥机由于国内运输条件所限不在制造厂安装的可不进行第1~1项试验2

2主要零件加工制造质量(关键项目和主要项目)检验项目至少应包括表4规定的内容。3.4.2

零件名称

序号零件名称

检验项目及要求

材质:力学性能不低于GB/T700中的Q235-A长度偏差:不得超过±5L10mm(L为筒体长度,m)Φ1.0m

圆度公差

圆周长度极限偏差

筒体对接处错位不得大于2mm

中1.0中1.5m

中1.8~Φ2.4m

$28~Φ3.6m

焊缝内在质量:符合GB/T3323中规定的IⅢII级焊缝要求≤20mm

≤25mm

≤35mm

≤45mm

≤55mm

≤65mm

≤70mm

焊缝表面质量:不允许有裂纹,咬边量不得大于0.5mm,咬边量连续长度不得大于100mm,每条焊缝咬边总长不得超过该焊缝总长的10%对接焊缝形成的棱角E不得大于(0.1S+1)mm,且不得大于3mm表4(续)

检验项目及要求

大齿圈

小齿轮

小齿轮轴

托轮轴

序号零件名称

JB/T53532—2000

材质:力学性能不低于GBT9439中规定的HT30C铸钢:不低于GB/T11352中规定的ZG310-570齿部精度:不低于GB/T10095规定的11级齿面粗糙度:R6.3um

齿形表面:不得存在裂纹,不得留有影响使用性能的砂眼、气孔等铸造缺陷材质:力学性能不低于GBT69中规定的45钢齿部精度:不低于GB/T10095中规定的11级热处理硬度:156~217HB,且小齿轮硬度应高于大齿圈硬度,其差值不低于20HE齿面粗糙度:R.6.3um

内孔尺寸公差:H7

内孔表面粗糙度:R.32um

与小齿轮配合轴径尺寸公差k6

与小齿轮配合轴径表面粗糙度:R3.2um与轴承配合轴径尺寸公差16(m6)与轴承配合轴径表面粗糙度:R1.6um热处理硬度:197~241HB

材质:力学性能不低于GBT11352规定的ZG310-570表面硬度:156-217HB

工作表面:不得存在裂纹和多于五处的直径、深度超过2mm的铸造缺陷,且缺陷距离不得小于250mm

外径尺寸公差hll

外圆表面粗度:R.63um

锥面表面粗糙度:R.63um

材质:力学性能不低于GBT11352中规定的ZG310-570※表面硬度:179~229HB且托轮表面硬度应高于滚圈表面硬度,其差值不低于20HB工作表面:不得留有影响使用性能的铸造缺陷内孔尺寸公差H7(H8,JS7)

内孔表面粗糙度:R,32um

外圆表面粗糙度:R63um

与轴承配合轴径尺寸公差:滚动轴承k6,滑动轴承f9与轴承配合轴径表面粗糙度:R1.6um与托轮配合轴径尺寸公差7(17)与托轮配合轴径表面粗糙度:R3.2um调质硬度:230-260HB

两端轴承处轴径与托轮处轴径的同轴度8级表4(完)

检验项目及要求

JB/T53532—2000

材质:力学性能不低于GBT11352规定的ZG310-570※表面硬度::179-229HB

锥面粗糙度:R6.3um

与轴承配合内孔尺寸公差K7(J7,M7)与轴承配合内孔表面粗糙度:R3.2um与铜瓦配合直径尺寸公差d9

与铜瓦配合直径表面粗糙度:R3.2um1带※者为关键项目:

2关键项目6项,主要项目104项。5用户评价意见

应有用户对产品质量评价的证明材料或性能试验报告,作为产品质量等级评定的依据4试验方法

试验条件

1试验产品应是合格入库的产品。4.1.1

4.1.2试验场地:

a)环境噪声值应低于被测样机噪声值10dB(A);b)电源电压偏差小于土5%

试验内容

整机、成品、装配、涂漆和包装质量检验项目、方法及所需的仪器应符合表5的规定表5

试验项目和方法

大齿圈径向跳动:用专用划针盘和钢直尺检测大齿圈端面跳动:用专用划针盘和钢直尺检测简体两端径向跳动:用专用划针盘和钢直尺检测筒体外表面素线直线度:用钢丝和钢直尺检测滚圈与鞍座间预留热膨胀间隙:用塞尺检测大齿圈与小齿轮齿宽中心线偏差:用钢直尺枪测大齿圈和小齿轮齿顶间隙(冷态时):用塞尺检测大齿圈和小齿轮齿面接触斑点:用红丹压印方法检查托轮、挡轮装置转动灵活:用手盘动托轮装置冷却水管路:打压试验表5(完)

试验项目和方法

测试仪器

名称和规格

钢直尺

钢直尺

钢直尺

钢直尺

钢直尺

钢直尺

压力表

测试仪器

减速器噪声:用声级计测量

润滑装置:打压试验

JB/T53532—2000

主要大平面油漆:目测

外观质量

油漆表面:目测

整机外露表面:且测

漆膜厚度:用涂层厚度仪测量

名称和规格

声级计

压力表

涂层厚度仪

主要零件加工制造质量检验项目(关键项目和主要项目)、方法及所需的仪器应符合表6的规定表6

检验项目

尺寸精度免费标准bzxz.net

表面粗糙度

齿部精度

焊缝内在质量

形状和位置公差

5检验规则

5.1抽样方法

检验方法

理化性能试验

按GB/T3177的规定检测

按GB/T6060.2对比检验

用硬度计测量

用卡尺等测量

射线照相

用百分表、磁性表架、V形铁、平板等按GB/T1958的规定检测

5.1.1成品检验的样品:从合格入库的产品中抽取一台。测试仪器

名称和规格

外径千分尺

内径千分表

游标卡尺

钢直尺

钢卷尺

粗糙度比较样块

洛氏硬度计

布氏硬度计

齿厚卡尺

公法线千分尺

X射线探伤仪

百分表

5.1.2生产过程中的样品:从合格入库的零件中抽取一台份,如零件不足时,可由整机拆检(大型产品的零件可以当台产品工序检查记录为准)。5.2判定规则

5.2.1所有检测项目只允许在抽样中检查评定,任何项目不合格时不允许再加倍抽查。5.2.2在检测过程中,有下列情况时判定为不合格项目:8

JB/T53532—2000

a)应检项目没有进行检测者(工序间的主要项目可按原始检查记录核对);b)材料的物理性能、化学性能、探伤等项目,现场不能检测又没有原始记录或试验报告者5.3评定结果

5.3.1根据产品的实测结果,应计算出四个指标:a)成品检验项目合格率:

b)装配、涂漆和包装质量检验项目合格率;c)主要零件关键项目合格率:

d)主要零件主要项目合格率。

按实测结果的最低等级,评定整批产品的质量等级已定等级的一批产品,其中每台产品的等级都不应高于该批所定的等级9

共和国

机械行业标准

转筒干燥机

产品质量分等

(内部使用)

JB/T53532—2000

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

1/16印张3/4字数2Q000

开本880×1230

2000年11月第一版

印数1-500

2000年11月第一次印刷

定价1500元

编号2000-174

机械工业标准服务网:http/kvwwJB.ac.cn00

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T53532-2000

转筒干燥机

产品质量分等

(内部使用)

2000-08-31发布

国家机械工业局

2000-12-01实施

JB/T53532—2000

本标准是对JB/T53532一94《转筒干燥机产品质量分等》的修订。本标准与JB/T53532一94相比,主要技术内容改变如下:删除了原标准整机性能中有关“蒸发强度”、“热耗”等内容:一整机性能中增加了“整机空载噪声”要求:装配要求项目中增加了“传动装置”和“支承装置”的装配要求;一主要零件加工质量检验项目中增加了有关简体焊缝质量要求。本标准依据的产品标准是JB/T8852.22000《转筒干燥机》本标准自实施之日起代替JB/T53532一94。本标准由全国矿山机械标准化技术委员会提出并归口。本标准起草单位:承德输送机集团有限责任公司。本标准主要起草人:刘国琴、李常山、刘春波、郭明。本标准于1987年11月首次发布,1994年9月标准号调整为JB/T53532-94。1范围

中华人民共和国机械行业标准

转筒干燥机

产品质量分等

(内部使用)

本标准规定了转简干燥机产品的质量等级、试验方法和检验规则。JB/T53532—2000

代替JB/T53532—94

本标准适用于评定筒体内径为Φ1.0m、Φ1.2m、Φ1.5mΦ1.8m、Φ2.0m、Φ2.2m、Φ24m、2.8m、Φ3.0m、Φ3.2m、Φ3.4m和Φ3.6m的转筒干燥机产品的质量等级。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 6991999

GB/T 7001988

GB/T1720—1979

GB/T1958—1980

GB/T3177—1997

GB/T3181—1995

GB/T3323—1987

GB/T3768——1996

GB/T 6060.2—1985

GB/T 94391988

GB/T10095—1988

GB/T11352—1989

3质量等级

3.1分等原则

优质碳素结构钢

碳素结构钢

漆膜附着力测定法

形状和位置公差检测规定

光滑工件尺寸的检验

漆膜颜色标准样本

钢熔化焊对接接头射线照相和质量分级声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面灰铸铁件

渐开线圆柱齿轮精度

般工程用铸造碳钢件

产品的质量等级根据采用的标准、产品的技术水平、成品检验、生产过程中的质量检查和用户评价意见几个方面来确定,分为合格品、一等品两个等级。3.1.1合格品

3.1.1.1按现行标准组织生产,实物质量水平达到相应标准的要求。3.1.1.2产品生产过程质量稳定。3.1.1.3附件与配套产品能保证主机达到合格品水平。3.1. 1.4

用户评价产品性能满足使用要求国家机械工业局2000-08-31批准2000-12-01实施

3.1.2一等品

JB/T53532-2000

3.1.2.1产品的结构、性能、精度、安全、卫生、可靠性与寿命等质量指标达到国际一般水平,且实物质量水平达到国际同类产品一般水平。3.1.2.2产品生产过程质量稳定。3.1.2.3附件与配套产品能保证主机达到一等品水平。4用户评价产品使用效果良好,产品在国内市场上有竞争能力。3.1.2.4

2质量等级指标

转简干燥机的质量等级指标应符合表1的规定。表1

质量等级

合格品

成品检验项目

合格率

成品检验

装配、涂漆和包装质量检验项目合格率

≥90%

成品检验项目应符合表2的规定

质量要求

整机性能

部件性能

综合技术要求

可靠性与寿命

质量要求

项目名称

受热状态下大齿轮啮合情况

整机空载噪声

减速器的清洁度

减速器噪声

减速器的密封性

减速器齿轮精度

减速器的寿命

受热状态下大齿圈、滚圈工作

滚圈与托轮的接触长度

传动机构润滑状况轴承温升

简体两端密封

第一次大修期

考核零件

使用寿命

导流板

密封圈

dB (A)

dB(A)

表2(完)

项目名称

主要零件

关键项目合格率

主要项目合格率

≥90%

≥93%

数值或要求

合格品

≥30(沿齿高)

≥40(沿齿长)

不漏油

不渗油

不低于GB/T10095规定的8-8-7

≥36000

应不少于滚圈工作宽度的75%

各传动机构润滑良好,轴承温升不超过30℃良好,无漏气现象

≥7500

烘干煤≥15000

≥10000

梯形迷宫式≥15000

≥15000

数值或要求

配套性

安全、卫生

JB/T53532—2000

正常工作条件下电动机及其它辅助设备

防护设施

密封装置

注:序号2中的a为减速器中心距,mm。生产过程的质量检查

装配、涂漆和包装质量检验项目应符合表3的规定,表3

项目名称

大齿圈径向圆跳动和端面圆跳动2

筒体两端径向圆跳动

筒体外表面素线直线度

滚圈与鞍座间预留热膨胀间障

项目名称

中20m

合格品

一等品

满足相应等级要求

传动装置旋转部位应有防护罩

无内部气体外泄

数值或要求

合格品

Φ1.0~Φ1.2m

中1.5~01.8m

Φ2.0~Φ2.4m

中2.8~3.6m

表3(续)

进气端10~15

出气端0.5~1.0

进气端15~2.0

出气端0.5~1.0

进气端20-25

出气端10~15

数值或要求

滚圈与鞍座间预留热膨胀间阴

JB/T53532—2000

大齿圈与小齿轮齿宽中心线轴向偏移量极限偏差

大齿圈与小齿轮齿顶间隙冷态时应调整在托轮、挡托轮底座的十字中心线与设计位置的中心线极限偏差值

托轮、挡轮底座纵向中心线共线公差值两组托轮的横向中心线距公差值两组托轮的标高公差值

同组两个托轮标高公差值

托轮装置

挡轮装置

托轮装置冷却水管路

润滑装置

除锈等级

主要大平面油漆

油漆表面

漆膜厚度

整机外露表面

项目名称

电30m

表3(完)

合格品

-等品

进气端25~3.0

出气端15~2.0

025mt(2-3mm)范围内

(m为齿轮模数)

转动灵活

转动灵活

在0.44-0.49MPa压力下保持5

min不泄漏,畅通

以1.5倍额定工作压力试压工作

无流痕、气泡

无漏漆、脱落、裂纹、色泽不

总厚度为75-105um

数值或要求

箱外标记

随机文件

安装图

易损件表

安装使用说明书

JB/T53532—2000

包装箱、捆扎件、外露加工表面实物与文件

1托轮装置无冷却装置的可不进行第14项试验。2无润滑装置的可不进行第15项试验规格

合格品

一等品

齐全、统一、准确

牢固,有防锈、防划伤措施

3直径大于2.4m的干燥机由于国内运输条件所限不在制造厂安装的可不进行第1~1项试验2

2主要零件加工制造质量(关键项目和主要项目)检验项目至少应包括表4规定的内容。3.4.2

零件名称

序号零件名称

检验项目及要求

材质:力学性能不低于GB/T700中的Q235-A长度偏差:不得超过±5L10mm(L为筒体长度,m)Φ1.0m

圆度公差

圆周长度极限偏差

筒体对接处错位不得大于2mm

中1.0中1.5m

中1.8~Φ2.4m

$28~Φ3.6m

焊缝内在质量:符合GB/T3323中规定的IⅢII级焊缝要求≤20mm

≤25mm

≤35mm

≤45mm

≤55mm

≤65mm

≤70mm

焊缝表面质量:不允许有裂纹,咬边量不得大于0.5mm,咬边量连续长度不得大于100mm,每条焊缝咬边总长不得超过该焊缝总长的10%对接焊缝形成的棱角E不得大于(0.1S+1)mm,且不得大于3mm表4(续)

检验项目及要求

大齿圈

小齿轮

小齿轮轴

托轮轴

序号零件名称

JB/T53532—2000

材质:力学性能不低于GBT9439中规定的HT30C铸钢:不低于GB/T11352中规定的ZG310-570齿部精度:不低于GB/T10095规定的11级齿面粗糙度:R6.3um

齿形表面:不得存在裂纹,不得留有影响使用性能的砂眼、气孔等铸造缺陷材质:力学性能不低于GBT69中规定的45钢齿部精度:不低于GB/T10095中规定的11级热处理硬度:156~217HB,且小齿轮硬度应高于大齿圈硬度,其差值不低于20HE齿面粗糙度:R.6.3um

内孔尺寸公差:H7

内孔表面粗糙度:R.32um

与小齿轮配合轴径尺寸公差k6

与小齿轮配合轴径表面粗糙度:R3.2um与轴承配合轴径尺寸公差16(m6)与轴承配合轴径表面粗糙度:R1.6um热处理硬度:197~241HB

材质:力学性能不低于GBT11352规定的ZG310-570表面硬度:156-217HB

工作表面:不得存在裂纹和多于五处的直径、深度超过2mm的铸造缺陷,且缺陷距离不得小于250mm

外径尺寸公差hll

外圆表面粗度:R.63um

锥面表面粗糙度:R.63um

材质:力学性能不低于GBT11352中规定的ZG310-570※表面硬度:179~229HB且托轮表面硬度应高于滚圈表面硬度,其差值不低于20HB工作表面:不得留有影响使用性能的铸造缺陷内孔尺寸公差H7(H8,JS7)

内孔表面粗糙度:R,32um

外圆表面粗糙度:R63um

与轴承配合轴径尺寸公差:滚动轴承k6,滑动轴承f9与轴承配合轴径表面粗糙度:R1.6um与托轮配合轴径尺寸公差7(17)与托轮配合轴径表面粗糙度:R3.2um调质硬度:230-260HB

两端轴承处轴径与托轮处轴径的同轴度8级表4(完)

检验项目及要求

JB/T53532—2000

材质:力学性能不低于GBT11352规定的ZG310-570※表面硬度::179-229HB

锥面粗糙度:R6.3um

与轴承配合内孔尺寸公差K7(J7,M7)与轴承配合内孔表面粗糙度:R3.2um与铜瓦配合直径尺寸公差d9

与铜瓦配合直径表面粗糙度:R3.2um1带※者为关键项目:

2关键项目6项,主要项目104项。5用户评价意见

应有用户对产品质量评价的证明材料或性能试验报告,作为产品质量等级评定的依据4试验方法

试验条件

1试验产品应是合格入库的产品。4.1.1

4.1.2试验场地:

a)环境噪声值应低于被测样机噪声值10dB(A);b)电源电压偏差小于土5%

试验内容

整机、成品、装配、涂漆和包装质量检验项目、方法及所需的仪器应符合表5的规定表5

试验项目和方法

大齿圈径向跳动:用专用划针盘和钢直尺检测大齿圈端面跳动:用专用划针盘和钢直尺检测简体两端径向跳动:用专用划针盘和钢直尺检测筒体外表面素线直线度:用钢丝和钢直尺检测滚圈与鞍座间预留热膨胀间隙:用塞尺检测大齿圈与小齿轮齿宽中心线偏差:用钢直尺枪测大齿圈和小齿轮齿顶间隙(冷态时):用塞尺检测大齿圈和小齿轮齿面接触斑点:用红丹压印方法检查托轮、挡轮装置转动灵活:用手盘动托轮装置冷却水管路:打压试验表5(完)

试验项目和方法

测试仪器

名称和规格

钢直尺

钢直尺

钢直尺

钢直尺

钢直尺

钢直尺

压力表

测试仪器

减速器噪声:用声级计测量

润滑装置:打压试验

JB/T53532—2000

主要大平面油漆:目测

外观质量

油漆表面:目测

整机外露表面:且测

漆膜厚度:用涂层厚度仪测量

名称和规格

声级计

压力表

涂层厚度仪

主要零件加工制造质量检验项目(关键项目和主要项目)、方法及所需的仪器应符合表6的规定表6

检验项目

尺寸精度免费标准bzxz.net

表面粗糙度

齿部精度

焊缝内在质量

形状和位置公差

5检验规则

5.1抽样方法

检验方法

理化性能试验

按GB/T3177的规定检测

按GB/T6060.2对比检验

用硬度计测量

用卡尺等测量

射线照相

用百分表、磁性表架、V形铁、平板等按GB/T1958的规定检测

5.1.1成品检验的样品:从合格入库的产品中抽取一台。测试仪器

名称和规格

外径千分尺

内径千分表

游标卡尺

钢直尺

钢卷尺

粗糙度比较样块

洛氏硬度计

布氏硬度计

齿厚卡尺

公法线千分尺

X射线探伤仪

百分表

5.1.2生产过程中的样品:从合格入库的零件中抽取一台份,如零件不足时,可由整机拆检(大型产品的零件可以当台产品工序检查记录为准)。5.2判定规则

5.2.1所有检测项目只允许在抽样中检查评定,任何项目不合格时不允许再加倍抽查。5.2.2在检测过程中,有下列情况时判定为不合格项目:8

JB/T53532—2000

a)应检项目没有进行检测者(工序间的主要项目可按原始检查记录核对);b)材料的物理性能、化学性能、探伤等项目,现场不能检测又没有原始记录或试验报告者5.3评定结果

5.3.1根据产品的实测结果,应计算出四个指标:a)成品检验项目合格率:

b)装配、涂漆和包装质量检验项目合格率;c)主要零件关键项目合格率:

d)主要零件主要项目合格率。

按实测结果的最低等级,评定整批产品的质量等级已定等级的一批产品,其中每台产品的等级都不应高于该批所定的等级9

共和国

机械行业标准

转筒干燥机

产品质量分等

(内部使用)

JB/T53532—2000

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号邮编100044)*

1/16印张3/4字数2Q000

开本880×1230

2000年11月第一版

印数1-500

2000年11月第一次印刷

定价1500元

编号2000-174

机械工业标准服务网:http/kvwwJB.ac.cn00

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。