GB/T 3098.17-2000

基本信息

标准号: GB/T 3098.17-2000

中文名称:紧固件机械性能 检查氢脆用预载荷试验 平行支承面法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2000-09-02

实施日期:2001-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:285480

标准分类号

标准ICS号:机械系统和通用件>>紧固件>>21.060.01紧固件综合

中标分类号:机械>>通用零部件>>J13紧固件

关联标准

采标情况:idt ISO 15330:1999

出版信息

出版社:中国标准出版社

页数:8页

标准价格:10.0 元

相关单位信息

首发日期:2000-09-26

复审日期:2004-10-14

起草单位:机械科学研究院

发布部门:国家质量技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了检查紧固件在室温条件下发生氢脆的预载荷试验方法。本标准适用于:a)螺栓、螺钉和螺柱;b)自挤螺钉;c)自攻螺钉;d)自钻自攻螺钉;e)螺母;f)垫圈。这些紧固件均由钢制成,并承受拉应力。本试验的温度范围为10~35℃。本试验仅适用于过程控制,可在任何制造工序之后进行,但并不作为验收试验的项目。本试验能评估工艺状态和技术状态的差异和变化,确定不同工艺的不同效果,包括镀前处理和为减少紧固件中的游离氢而进行的镀后处理(烘烤)。 GB/T 3098.17-2000 紧固件机械性能 检查氢脆用预载荷试验 平行支承面法 GB/T3098.17-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 3098. 17--2000

检查氢脆用预载荷试验

本标准等同采用国际标准ISO15330:1999《紧固件平行支承面法》

GB/T3098总的标题为“紧固件机械性能”,包括以下部分:-GB/T 3098.1-—2000

GB/T 3098. 2--2000

GB/T 3098.3-—2000

GB/T 3098. 4-

GB/T 3098. 5-

-GB/T 3098. 6—2000

GB/T 3098.7—2000

GB/T 3098.8—1992

GB/T 3098.9-

-GB/T 3098.10--1993

GB/T 3098.11—1995

GB/T 3098.12-1996

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

-GB/T 3098:13—1996

-GB/T 3098.14--2000

-GB/T 3098.15—2000

-GB/T 3098.16—2000

GB/T 3098.17—2000

螺栓、螺钉和螺柱

螺母粗牙螺纹

紧定螺钉

螺母细牙螺纹

自玫螺钉

不锈钢螺栓、螺钉和螺柱

自挤螺钉

耐热用螺纹连接副

有效力矩型钢六角锁紧螺母

有色金属制造的螺栓、螺钉、螺柱和螺母自钻自攻螺钉

螺母锥形保证载荷试验

紧固件机械性能

1~10 mm

紧固件机械性能

紧固件机械性能

紧固件机械性能

螺栓与螺钉的扭矩试验和破坏扭矩公称直径螺母扩孔试验

不锈钢螺母

不锈钢紧定螺钉

紧固件机械性能

检查氢脆用预载荷试验平行支承面法本标准由国家机械工业局提出。本标准由全国紧固件标准化技术委员会归口。本标准由机械科学研究院负责,中国航天标准化研究所、上海市紧圖件和焊接材料技术研究所和武汉汽车标准件研究所参加起草。本标准由全国紧固件标准化技术委员会秘书处负责解释。212

GB/T3098.17—2000

ISO前言

ISO(国际标准化组织)是一个世界性的各国国家标准团体(ISO成员团体)的联合组织。国际标准的制定工作通常是通过ISO各个技术委员会进行的。每个成员团体如对某一技术委员会所进行的项目感兴趣时,也可参加该委员会。与ISO有关的政府的和非政府的国际组织也可参加此项工作。ISO与国际电工委员会(IEC)在电工标推化方面有着密切的联系。国际标准的起草应按ISO/IEC指南,第3部分给出的规则进行。经技术委员会采纳的国际标准草案,分发给所有成员团体进行投票表决。国际标准的正式出版需要至少75%的成员团体投票赞成,

国际标准ISO15330由ISO/TC2紧固件技术委员会SC1紧固件机械性能分委员会制定。ISO引言

当氢原子进人钢基体后,在应力作用(很可能是在材料的屈服强度以下,甚至是在正常的设计强度内)下,会引起韧性或承载能力的降低,发生断裂(通常是亚微观的断裂)或者突然脆性失效。有这种现象的合金,通过常规的拉力试验检查不出其韧性的降低。这种现象常常称之为由氢引起的延迟脆性失效,氢应力断裂,或者氢脆。在热处理、气体渗碳、清洗、酸洗、磷化、电镀过程以及在工作环境中采取的阴极防护(蚀)措施等都能产生氢。在生产过程中,如滚压成形、机械加工和需要冷却液或润滑剂但又中断的钻孔,以及在焊接或纤焊过程中,也都会产生氢。213

1范围

中华人民共和国国家标准

紧固件机械性能

检查氢脆用预载荷试验平行支承面法Mechanical properties of fasteners-Preloading test for the detection of hydrogenembrittlement--Parallel bearing surface method本标准规定了检查紧固件在室温条件下发生氢脆的预载荷试验方法。本标准适用于:

a)螺栓、螺钉和螺柱;

b)自挤螺钉;

c)自攻螺钉;

d)自钻自攻螺钉;

e)螺母,

f)垫圈。

这些紧固件均由钢制成,并承受拉应力。本试验的温度范围为10~35℃。

GB/T3098.17—2000

idtIS15330:1999

本试验仅适用于过程控制,可在任何制造工序之后进行,但并不作为验收试验的项目。本试验能评估工艺状态和技术状态的差异和变化,确定不同工艺的不同效果,包括镀前处理和为减少紧固件中的游离氢而进行的镀后处理(烘烤)。制造人员和工艺人员不能因为本试验而解除采用和监控过程控制的责任。注:如果试验在终制造工序之后,并超过24h以上进行,查出氢胞的机率会明显减少。所以在正常情况下,这种试验不适用于验收试验。

7.3条给出的参考性的对比试验,应特别注意。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5277--1985紧固件螺栓和螺钉通孔(e9vISO273:1979)自攻螺钉(idtISO2702:1992)GB/T 3098.5--2000

紧固件机械性能

GB/T3098.7—2000紧固件机械性能自挤螺钉(idtISO7085:1999)GB/T3098.11—1995紧固件机械性能自钻自攻螺钉3术语和定义

本标推使用了以下术语和定义。国家质量技术监督局2000-09-26批准214

2001-02-01实施

3.1氢脆敏感性

GB/T 3098. 17--2000

由于钢紧固件中存在游离的氢,在承受相应等级的拉应力,并(或)处于不利的服役条件下,钢紧固件表现出种脆性破坏特性。

」如果氢脆敏感性增大,则说明可引起脆性破坏的游离氢的含量也明显增多2在制造工序之后,甚至经过镀后的热处理(烘烤),也不会降低氢脆的敏感性,或者变得不敏感,3.2氢脆倾向

如果紧固件由对氢脆敏感的钢制成,并已吸收了氢,则其破坏倾向就会增大。注:如果在相应的工序中提供的氢达到最低程度,并(或)在镀后进行了适当的热处理(烘烤),使氢从钢中释放出来,且不再避向地再将氢吸人钢中,则氢脆倾向会减小,3.3生产批

同一标记(包括产品等级、性能等级和规格)的,用同一炉的棒材、线材、丝材或板材制造的,在整个连续周期内采用相同或类似工艺并经过相同的热处理和(或)涂覆工艺的紧固件的数量。相间的热处理或涂覆工艺:对连续生产,即表示采用相同的处理循环而无任何改动,对非连续生产,即表示对相同、相邻的制造批采用相同的处理循环。注:从技术角度考虑,个生产批可分成若干个制造批,然后再合并成同一个生产批。3.4制造批

同时在一起制造的属于同一生产批的紧固件的数量。4 方法

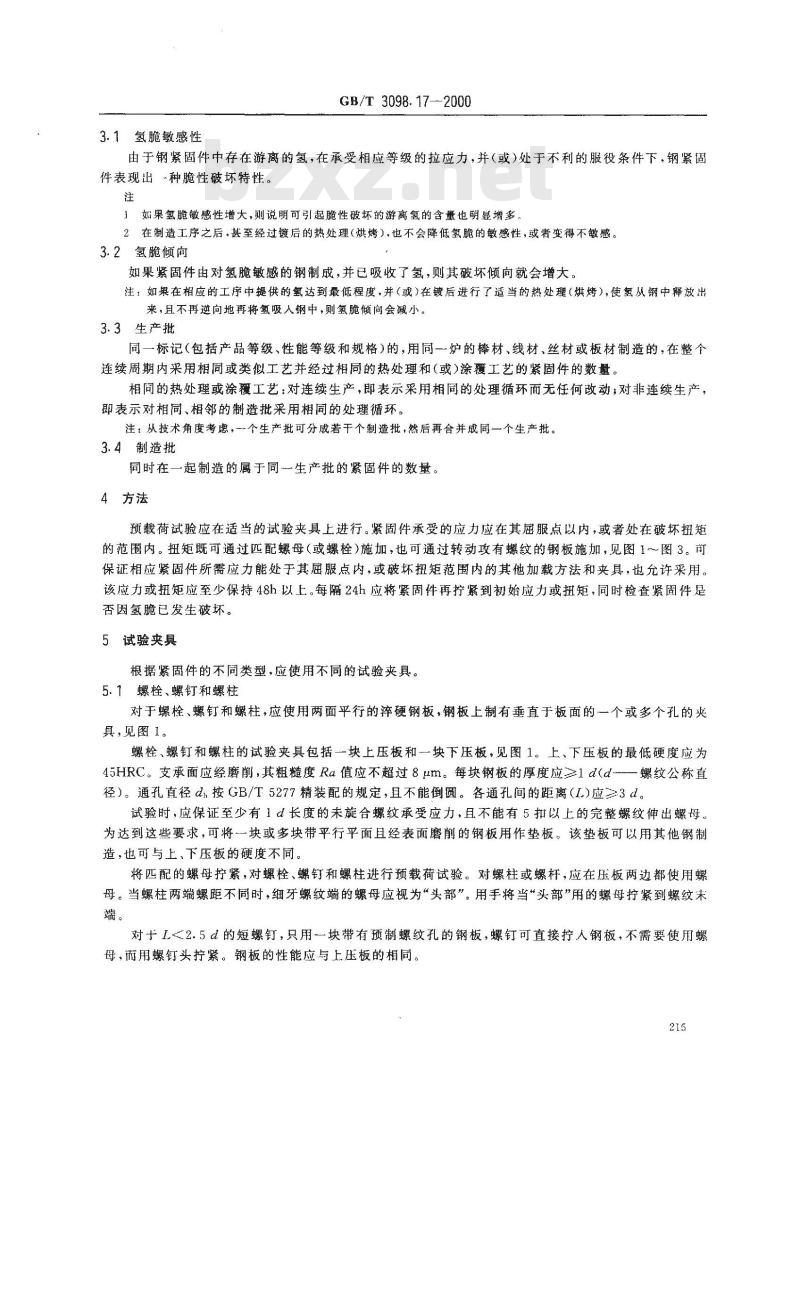

预载荷试验应在适当的试验夹具上进行。紧固件承受的应力应在其屈服点以内,或者处在破坏扭短的范围内。扭矩既可通过匹配螺母(或螺栓)施加,也可通过转动攻有螺纹的钢板施加,见图1图3。可保证相应紧固件所需应力能处于其屈服点内,或破坏扭矩范围内的其他加载方法和夹具,也允许采用。该应力或扭矩应至少保持48h以上。每隔24h应将紧固件再拧紧到初始应力或扭矩,同时检查紧固件是否因氢脆已发生破坏。

5试验夹具

根据紧固件的不同类型,应使用不同的试验夹具。5.1螺栓、螺钉和螺柱

对于螺栓、螺钉和螺柱,应使用两面平行的淬硬钢板,钢板上制有垂直于板面的一个或多个孔的夹具,见图1。

螺栓、螺钉和螺柱的试验夹具包括一块上压板和一块下压板,见图1。上、下压板的最低硬度应为45HRC。支承面应经磨削,其粗糙度Ra值应不超过8μm。每块钢板的厚度应≥1d(d-——螺纹公称直径)。通孔直径dh按GB/T5277精装配的规定,且不能倒圆。各通孔间的距离(L)应≥3d。试验时,应保证至少有1d长度的未旋合螺纹承受应力,且不能有5扣以上的完整螺纹伸出螺母。为达到这些要求,可将一块或多块带平行平面且经表面磨削的钢板用作垫板。该垫板可以用其他钢制造,也可与上、下压板的硬度不同。将匹配的螺母拧紧,对螺栓、螺钉和螺柱进行预载荷试验。对螺柱或螺杆,应在压板两边都使用螺母。当螺柱两端螺距不同时,细牙螺纹端的螺母应视为“头部”。用手将当“头部”用的螺母拧紧到螺纹未端。

对于L<2.5d的短螺钉,只用一块带有预制螺纹孔的钢板,螺钉可直接拧人钢板,不需要使用螺母,而用螺钉头拧紧。钢板的性能应与上压板的相同。215

GB/T3098.17--2000

1-上压板;2一垫板(用于长螺栓、螺钉或螺柱):3~-下压板:4一当\头部”用的螺母1)通孔按GB/T5277精装配

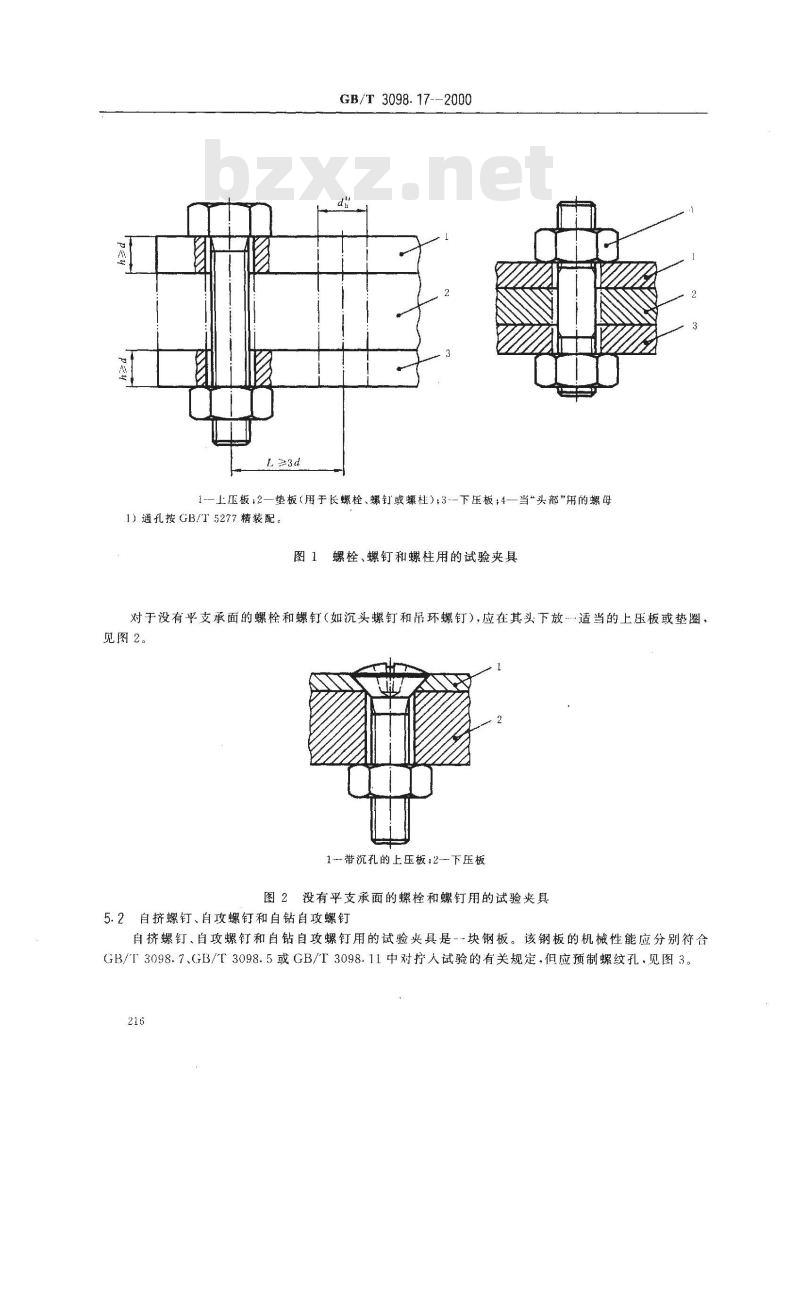

图1螺栓、螺钉和螺柱用的试验夹具对于没有平支承面的螺栓和螺钉(如沉头螺钉和吊环螺钉),应在其头下放适当的上压板或垫圈,见图2。

1带沉孔的上压板;2-下压板

图2没有平支承面的螺栓和螺钉用的试验夹具5.2自挤螺钉、自攻螺钉和自钻自攻螺钉自挤螺钉、自攻螺钉和自钻自攻螺钉用的试验夹具是一-块钢板。该钢板的机械性能应分别符合GB/T3098.7、GB/T3098.5或GB/T3098.11中对拧入试验的有关规定,但应预制螺纹孔,见图3。216

dGB/T 3098.17—2000

1≥3d

1---垫板(长螺钉用);2带预制螺纹孔的垫板图3自挤螺钉、自攻螺钉和自钻自攻螺钉用的试验夹具螺钉头下可用-个硬度等级为300HV的垫圈,以保护钢板。钢板的最小厚度为1d。其他的所有要求均与对螺栓、螺钉和螺柱的要求相同,见5.1条。注:如果螺钉螺纹很长,并足以攻出匹配的螺纹,则预制螺纹孔时可不用丝锥,而直接用试验螺钉在直径符合相应标准的光孔上攻丝。攻出螺纹后,在继续拧入的过程中所需扭短会明显下降,而不增加,因此不必重新夹紧对于长螺钉的试验,可将一块或多块具有平行平面且经表面磨削的钢板作为垫板使用。钢板上通孔的直径应不大于1.1 d。

5.3螺钉和垫圈组合件

试验螺钉和垫圈组合件时,应使用5.1条或5.2条规定的夹具。5.4螺母

应该知道,某些加大支承面的螺母可承受拉应力。这适用于带法兰面的螺母或其他特殊形状的螺母,也适用于普通螺母。这种螺母的试验应由供需双方协议。螺母的试验夹具与5.1条规定的相同。5.5弹簧垫圈和弹性垫圈

将若干个弹簧垫圈试件装到螺纹公称直径与弹簧垫圜公称直径相同的螺栓上。用平垫圈将各弹簧垫圈试件相互隔开。平垫圈的硬度应大于弹簧垫圈试件的硬度,且其最低硬度为40HRC。试验锥形弹性垫圈时,应成对试验,见图4。图4锥形弹性垫圈的试验爽具

将组装件拧紧,直至将弹簧(性)垫圈试件完全压平217

6抽样

GB/T3098.17—2000

对于过程中的控制,适当的抽样方案应按制造者与承担工序项目单位(如淬火者或涂疆者)之间的协议,或者按公司责任部门之间的协议。每个制造批都应选取抽样方案。样本零件应经过检查,在不使用放大镜的条件下,应看不见裂缝。7试验程序

7.1润滑Www.bzxZ.net

螺栓、螺钉、螺柱和螺母试件应在试验前进行润滑,以提高试验的可靠性。注:选用适当的润滑剂(如润滑油或任何不含硫的润滑剂),以达到较一致的摩擦系数。此外,润滑剂能降低所需扭矩,实现更高的拉伸载荷。

7.2施加预载荷

实施这种试验时,应特别注意有氢脆的紧固件可能突然断裂,从而产生伤害。因此,应使用防护屏板或其他适当设备,以避免这种伤害发生。最大拧紧速度为0.33s-1(20r/min)。7.2.1螺栓、螺钉、螺柱和螺母

螺栓、螺钉或螺柱试件应装上匹配的螺母,用适当的扭矩扳手将其拧紧到屈服点。拧到屈服点可得到不同的技术数据,如可看出扭矩变化的斜率,或者拧到预定的扭矩后,再拧进预定的转角。试验用的螺母应来自同一生产批,可涂覆,也可不涂覆,但应一致。螺母试件应装于匹配的螺栓或螺钉上,并拧紧到屈服点试验用的螺栓或螺钉应来自同一生产批,可涂覆,也可不涂覆,但应一致。施加预载荷应按下列程序进行:a)在试验板上安装5个螺栓或螺钉试件,装上螺母,并使其紧贴试验板的表面。b)拧紧组装件,达到各自的届服点。拧紧扭矩可加到螺母上,也可加到螺栓或螺钉的头部,由试验者确定,但要注意,所有紧固件的试验均应一致。c)对5个螺栓组件的屉服点分别记录相应的扭矩值,并计算出平均值和最大值、最小值之间的差值。如果差值小于平均值的15%,则该平均值可作为规定样本(第6章)的拧紧扭矩值;如果差值超过了15%,则应将规定数量的紧固件全部拧紧,分别达到各自的屈服点。d)拧紧规定数量的紧固件,达到试验拧紧扭矩,或者符合a)~c)条规定的各自的届服点。7.2.2自挤螺钉、自攻螺钉和自钻自攻螺钉对5个自挤螺钉、自攻螺钉或自钻自攻螺钉试件使用适当的扭矩扳手,将其拧到最小破坏扭矩值的90%,应按下列程序进行试验:

a)把5个螺钉试件(尽可能带平垫圈)拧人试验板,直到螺钉头部与试验板贴合;b)拧紧螺钉,达到各自的破坏扭矩,并记录数值。将其中的最小值乘以0.9,作为规定样本(第6章)的拧紧扭矩值。5个螺钉上的最大破坏扭矩与最小破坏扭矩的差值,不应大于最小值的15%。注:如果差值大于15%,则该试验可能查不出氢腕。当钉头的型式或扳拧结构(十字槽、开槽)妨碍螺钉拧断时,则试验紧扭矩应为最小破坏扭矩的90%

c)拧紧规定数量的紧固件,直到试验拧紧扭矩符合b)条的规定。7.2.3弹簧垫圈和弹性垫圈

按下述程序施加预载荷:

a)按5.5条规定,将弹簧(性)垫圈试件装到试验螺栓上,扳拧螺母,直到与第一个垫圈接触:b)拧紧组装件,直到压平弹簧(性)垫圈。218

7.3对比试验

GB/T 3098.17-2000

紧固件在承受应力时,或在试验过程中,出现裂缝、掉头或断裂,并不一定是由涂覆工艺引起的氢脆所致。可以用无涂覆的紧固件进行试验(对比试验)。这种试验将会表明制造过程中其他工序会产生氢脆。

对比试验用的样本数量应由第6章规定的各有关部门的协议规定。试验程序应符合7.2.1~7.2.3条。

7.4试验的开始时间

预载荷试验的灵敏度取决于试验的开始时间。所以,这种试验应尽快进行,最好在制造过程结束后的24 h内进行,这个时间目前还处在研究中。注;如果通过本试验能够很快而容易地发现氢脆出现,则试验开始时间延长到数天甚至一周,或者更长.将在相当人的程度上减小查出氢脆的可能性。7.5试验过程中的重新拧紧

试验最少应持续48h,而紧固件应至少每隔24h重新拧紧一次,并施加到初始的试验紧扭矩或载荷。如果至少有一件紧固件的扭矩损失超过50%,则试验应在相同的紧固件上重新开始。在完成试验之前,应进行最后一次的拧紧。在末次拧紧之前,紧固件应拧退约1/2圈,以便辨别出断裂是否发生在螺纹的旋合部分。8试验评估

应在预载荷试验后,在不使用放大镜的条件下对试件进行检查。紧固件的试件,若无任何目测可见的裂缝或断裂,则通过该项试验。9试验报告

试验报告应说明:

a)标准编号,即GB/T3098.17;b)制造批或生产批的编号;

c)试验紧固件的数量;

d)试验程序;

e)重新拧紧的次数和时间;

f)试验持续时间;

g)对比试验中断裂或明显破坏的紧固件的数量(如作了对比试验时);h)程序试验中,断裂或明显破坏的紧固件的数量;i)完成制造程序或该涂覆工序结束后与开始试验的时间间隔(如有可能时)。219

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

检查氢脆用预载荷试验

本标准等同采用国际标准ISO15330:1999《紧固件平行支承面法》

GB/T3098总的标题为“紧固件机械性能”,包括以下部分:-GB/T 3098.1-—2000

GB/T 3098. 2--2000

GB/T 3098.3-—2000

GB/T 3098. 4-

GB/T 3098. 5-

-GB/T 3098. 6—2000

GB/T 3098.7—2000

GB/T 3098.8—1992

GB/T 3098.9-

-GB/T 3098.10--1993

GB/T 3098.11—1995

GB/T 3098.12-1996

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

紧固件机械性能

-GB/T 3098:13—1996

-GB/T 3098.14--2000

-GB/T 3098.15—2000

-GB/T 3098.16—2000

GB/T 3098.17—2000

螺栓、螺钉和螺柱

螺母粗牙螺纹

紧定螺钉

螺母细牙螺纹

自玫螺钉

不锈钢螺栓、螺钉和螺柱

自挤螺钉

耐热用螺纹连接副

有效力矩型钢六角锁紧螺母

有色金属制造的螺栓、螺钉、螺柱和螺母自钻自攻螺钉

螺母锥形保证载荷试验

紧固件机械性能

1~10 mm

紧固件机械性能

紧固件机械性能

紧固件机械性能

螺栓与螺钉的扭矩试验和破坏扭矩公称直径螺母扩孔试验

不锈钢螺母

不锈钢紧定螺钉

紧固件机械性能

检查氢脆用预载荷试验平行支承面法本标准由国家机械工业局提出。本标准由全国紧固件标准化技术委员会归口。本标准由机械科学研究院负责,中国航天标准化研究所、上海市紧圖件和焊接材料技术研究所和武汉汽车标准件研究所参加起草。本标准由全国紧固件标准化技术委员会秘书处负责解释。212

GB/T3098.17—2000

ISO前言

ISO(国际标准化组织)是一个世界性的各国国家标准团体(ISO成员团体)的联合组织。国际标准的制定工作通常是通过ISO各个技术委员会进行的。每个成员团体如对某一技术委员会所进行的项目感兴趣时,也可参加该委员会。与ISO有关的政府的和非政府的国际组织也可参加此项工作。ISO与国际电工委员会(IEC)在电工标推化方面有着密切的联系。国际标准的起草应按ISO/IEC指南,第3部分给出的规则进行。经技术委员会采纳的国际标准草案,分发给所有成员团体进行投票表决。国际标准的正式出版需要至少75%的成员团体投票赞成,

国际标准ISO15330由ISO/TC2紧固件技术委员会SC1紧固件机械性能分委员会制定。ISO引言

当氢原子进人钢基体后,在应力作用(很可能是在材料的屈服强度以下,甚至是在正常的设计强度内)下,会引起韧性或承载能力的降低,发生断裂(通常是亚微观的断裂)或者突然脆性失效。有这种现象的合金,通过常规的拉力试验检查不出其韧性的降低。这种现象常常称之为由氢引起的延迟脆性失效,氢应力断裂,或者氢脆。在热处理、气体渗碳、清洗、酸洗、磷化、电镀过程以及在工作环境中采取的阴极防护(蚀)措施等都能产生氢。在生产过程中,如滚压成形、机械加工和需要冷却液或润滑剂但又中断的钻孔,以及在焊接或纤焊过程中,也都会产生氢。213

1范围

中华人民共和国国家标准

紧固件机械性能

检查氢脆用预载荷试验平行支承面法Mechanical properties of fasteners-Preloading test for the detection of hydrogenembrittlement--Parallel bearing surface method本标准规定了检查紧固件在室温条件下发生氢脆的预载荷试验方法。本标准适用于:

a)螺栓、螺钉和螺柱;

b)自挤螺钉;

c)自攻螺钉;

d)自钻自攻螺钉;

e)螺母,

f)垫圈。

这些紧固件均由钢制成,并承受拉应力。本试验的温度范围为10~35℃。

GB/T3098.17—2000

idtIS15330:1999

本试验仅适用于过程控制,可在任何制造工序之后进行,但并不作为验收试验的项目。本试验能评估工艺状态和技术状态的差异和变化,确定不同工艺的不同效果,包括镀前处理和为减少紧固件中的游离氢而进行的镀后处理(烘烤)。制造人员和工艺人员不能因为本试验而解除采用和监控过程控制的责任。注:如果试验在终制造工序之后,并超过24h以上进行,查出氢胞的机率会明显减少。所以在正常情况下,这种试验不适用于验收试验。

7.3条给出的参考性的对比试验,应特别注意。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5277--1985紧固件螺栓和螺钉通孔(e9vISO273:1979)自攻螺钉(idtISO2702:1992)GB/T 3098.5--2000

紧固件机械性能

GB/T3098.7—2000紧固件机械性能自挤螺钉(idtISO7085:1999)GB/T3098.11—1995紧固件机械性能自钻自攻螺钉3术语和定义

本标推使用了以下术语和定义。国家质量技术监督局2000-09-26批准214

2001-02-01实施

3.1氢脆敏感性

GB/T 3098. 17--2000

由于钢紧固件中存在游离的氢,在承受相应等级的拉应力,并(或)处于不利的服役条件下,钢紧固件表现出种脆性破坏特性。

」如果氢脆敏感性增大,则说明可引起脆性破坏的游离氢的含量也明显增多2在制造工序之后,甚至经过镀后的热处理(烘烤),也不会降低氢脆的敏感性,或者变得不敏感,3.2氢脆倾向

如果紧固件由对氢脆敏感的钢制成,并已吸收了氢,则其破坏倾向就会增大。注:如果在相应的工序中提供的氢达到最低程度,并(或)在镀后进行了适当的热处理(烘烤),使氢从钢中释放出来,且不再避向地再将氢吸人钢中,则氢脆倾向会减小,3.3生产批

同一标记(包括产品等级、性能等级和规格)的,用同一炉的棒材、线材、丝材或板材制造的,在整个连续周期内采用相同或类似工艺并经过相同的热处理和(或)涂覆工艺的紧固件的数量。相间的热处理或涂覆工艺:对连续生产,即表示采用相同的处理循环而无任何改动,对非连续生产,即表示对相同、相邻的制造批采用相同的处理循环。注:从技术角度考虑,个生产批可分成若干个制造批,然后再合并成同一个生产批。3.4制造批

同时在一起制造的属于同一生产批的紧固件的数量。4 方法

预载荷试验应在适当的试验夹具上进行。紧固件承受的应力应在其屈服点以内,或者处在破坏扭短的范围内。扭矩既可通过匹配螺母(或螺栓)施加,也可通过转动攻有螺纹的钢板施加,见图1图3。可保证相应紧固件所需应力能处于其屈服点内,或破坏扭矩范围内的其他加载方法和夹具,也允许采用。该应力或扭矩应至少保持48h以上。每隔24h应将紧固件再拧紧到初始应力或扭矩,同时检查紧固件是否因氢脆已发生破坏。

5试验夹具

根据紧固件的不同类型,应使用不同的试验夹具。5.1螺栓、螺钉和螺柱

对于螺栓、螺钉和螺柱,应使用两面平行的淬硬钢板,钢板上制有垂直于板面的一个或多个孔的夹具,见图1。

螺栓、螺钉和螺柱的试验夹具包括一块上压板和一块下压板,见图1。上、下压板的最低硬度应为45HRC。支承面应经磨削,其粗糙度Ra值应不超过8μm。每块钢板的厚度应≥1d(d-——螺纹公称直径)。通孔直径dh按GB/T5277精装配的规定,且不能倒圆。各通孔间的距离(L)应≥3d。试验时,应保证至少有1d长度的未旋合螺纹承受应力,且不能有5扣以上的完整螺纹伸出螺母。为达到这些要求,可将一块或多块带平行平面且经表面磨削的钢板用作垫板。该垫板可以用其他钢制造,也可与上、下压板的硬度不同。将匹配的螺母拧紧,对螺栓、螺钉和螺柱进行预载荷试验。对螺柱或螺杆,应在压板两边都使用螺母。当螺柱两端螺距不同时,细牙螺纹端的螺母应视为“头部”。用手将当“头部”用的螺母拧紧到螺纹未端。

对于L<2.5d的短螺钉,只用一块带有预制螺纹孔的钢板,螺钉可直接拧人钢板,不需要使用螺母,而用螺钉头拧紧。钢板的性能应与上压板的相同。215

GB/T3098.17--2000

1-上压板;2一垫板(用于长螺栓、螺钉或螺柱):3~-下压板:4一当\头部”用的螺母1)通孔按GB/T5277精装配

图1螺栓、螺钉和螺柱用的试验夹具对于没有平支承面的螺栓和螺钉(如沉头螺钉和吊环螺钉),应在其头下放适当的上压板或垫圈,见图2。

1带沉孔的上压板;2-下压板

图2没有平支承面的螺栓和螺钉用的试验夹具5.2自挤螺钉、自攻螺钉和自钻自攻螺钉自挤螺钉、自攻螺钉和自钻自攻螺钉用的试验夹具是一-块钢板。该钢板的机械性能应分别符合GB/T3098.7、GB/T3098.5或GB/T3098.11中对拧入试验的有关规定,但应预制螺纹孔,见图3。216

d

1≥3d

1---垫板(长螺钉用);2带预制螺纹孔的垫板图3自挤螺钉、自攻螺钉和自钻自攻螺钉用的试验夹具螺钉头下可用-个硬度等级为300HV的垫圈,以保护钢板。钢板的最小厚度为1d。其他的所有要求均与对螺栓、螺钉和螺柱的要求相同,见5.1条。注:如果螺钉螺纹很长,并足以攻出匹配的螺纹,则预制螺纹孔时可不用丝锥,而直接用试验螺钉在直径符合相应标准的光孔上攻丝。攻出螺纹后,在继续拧入的过程中所需扭短会明显下降,而不增加,因此不必重新夹紧对于长螺钉的试验,可将一块或多块具有平行平面且经表面磨削的钢板作为垫板使用。钢板上通孔的直径应不大于1.1 d。

5.3螺钉和垫圈组合件

试验螺钉和垫圈组合件时,应使用5.1条或5.2条规定的夹具。5.4螺母

应该知道,某些加大支承面的螺母可承受拉应力。这适用于带法兰面的螺母或其他特殊形状的螺母,也适用于普通螺母。这种螺母的试验应由供需双方协议。螺母的试验夹具与5.1条规定的相同。5.5弹簧垫圈和弹性垫圈

将若干个弹簧垫圈试件装到螺纹公称直径与弹簧垫圜公称直径相同的螺栓上。用平垫圈将各弹簧垫圈试件相互隔开。平垫圈的硬度应大于弹簧垫圈试件的硬度,且其最低硬度为40HRC。试验锥形弹性垫圈时,应成对试验,见图4。图4锥形弹性垫圈的试验爽具

将组装件拧紧,直至将弹簧(性)垫圈试件完全压平217

6抽样

GB/T3098.17—2000

对于过程中的控制,适当的抽样方案应按制造者与承担工序项目单位(如淬火者或涂疆者)之间的协议,或者按公司责任部门之间的协议。每个制造批都应选取抽样方案。样本零件应经过检查,在不使用放大镜的条件下,应看不见裂缝。7试验程序

7.1润滑Www.bzxZ.net

螺栓、螺钉、螺柱和螺母试件应在试验前进行润滑,以提高试验的可靠性。注:选用适当的润滑剂(如润滑油或任何不含硫的润滑剂),以达到较一致的摩擦系数。此外,润滑剂能降低所需扭矩,实现更高的拉伸载荷。

7.2施加预载荷

实施这种试验时,应特别注意有氢脆的紧固件可能突然断裂,从而产生伤害。因此,应使用防护屏板或其他适当设备,以避免这种伤害发生。最大拧紧速度为0.33s-1(20r/min)。7.2.1螺栓、螺钉、螺柱和螺母

螺栓、螺钉或螺柱试件应装上匹配的螺母,用适当的扭矩扳手将其拧紧到屈服点。拧到屈服点可得到不同的技术数据,如可看出扭矩变化的斜率,或者拧到预定的扭矩后,再拧进预定的转角。试验用的螺母应来自同一生产批,可涂覆,也可不涂覆,但应一致。螺母试件应装于匹配的螺栓或螺钉上,并拧紧到屈服点试验用的螺栓或螺钉应来自同一生产批,可涂覆,也可不涂覆,但应一致。施加预载荷应按下列程序进行:a)在试验板上安装5个螺栓或螺钉试件,装上螺母,并使其紧贴试验板的表面。b)拧紧组装件,达到各自的届服点。拧紧扭矩可加到螺母上,也可加到螺栓或螺钉的头部,由试验者确定,但要注意,所有紧固件的试验均应一致。c)对5个螺栓组件的屉服点分别记录相应的扭矩值,并计算出平均值和最大值、最小值之间的差值。如果差值小于平均值的15%,则该平均值可作为规定样本(第6章)的拧紧扭矩值;如果差值超过了15%,则应将规定数量的紧固件全部拧紧,分别达到各自的屈服点。d)拧紧规定数量的紧固件,达到试验拧紧扭矩,或者符合a)~c)条规定的各自的届服点。7.2.2自挤螺钉、自攻螺钉和自钻自攻螺钉对5个自挤螺钉、自攻螺钉或自钻自攻螺钉试件使用适当的扭矩扳手,将其拧到最小破坏扭矩值的90%,应按下列程序进行试验:

a)把5个螺钉试件(尽可能带平垫圈)拧人试验板,直到螺钉头部与试验板贴合;b)拧紧螺钉,达到各自的破坏扭矩,并记录数值。将其中的最小值乘以0.9,作为规定样本(第6章)的拧紧扭矩值。5个螺钉上的最大破坏扭矩与最小破坏扭矩的差值,不应大于最小值的15%。注:如果差值大于15%,则该试验可能查不出氢腕。当钉头的型式或扳拧结构(十字槽、开槽)妨碍螺钉拧断时,则试验紧扭矩应为最小破坏扭矩的90%

c)拧紧规定数量的紧固件,直到试验拧紧扭矩符合b)条的规定。7.2.3弹簧垫圈和弹性垫圈

按下述程序施加预载荷:

a)按5.5条规定,将弹簧(性)垫圈试件装到试验螺栓上,扳拧螺母,直到与第一个垫圈接触:b)拧紧组装件,直到压平弹簧(性)垫圈。218

7.3对比试验

GB/T 3098.17-2000

紧固件在承受应力时,或在试验过程中,出现裂缝、掉头或断裂,并不一定是由涂覆工艺引起的氢脆所致。可以用无涂覆的紧固件进行试验(对比试验)。这种试验将会表明制造过程中其他工序会产生氢脆。

对比试验用的样本数量应由第6章规定的各有关部门的协议规定。试验程序应符合7.2.1~7.2.3条。

7.4试验的开始时间

预载荷试验的灵敏度取决于试验的开始时间。所以,这种试验应尽快进行,最好在制造过程结束后的24 h内进行,这个时间目前还处在研究中。注;如果通过本试验能够很快而容易地发现氢脆出现,则试验开始时间延长到数天甚至一周,或者更长.将在相当人的程度上减小查出氢脆的可能性。7.5试验过程中的重新拧紧

试验最少应持续48h,而紧固件应至少每隔24h重新拧紧一次,并施加到初始的试验紧扭矩或载荷。如果至少有一件紧固件的扭矩损失超过50%,则试验应在相同的紧固件上重新开始。在完成试验之前,应进行最后一次的拧紧。在末次拧紧之前,紧固件应拧退约1/2圈,以便辨别出断裂是否发生在螺纹的旋合部分。8试验评估

应在预载荷试验后,在不使用放大镜的条件下对试件进行检查。紧固件的试件,若无任何目测可见的裂缝或断裂,则通过该项试验。9试验报告

试验报告应说明:

a)标准编号,即GB/T3098.17;b)制造批或生产批的编号;

c)试验紧固件的数量;

d)试验程序;

e)重新拧紧的次数和时间;

f)试验持续时间;

g)对比试验中断裂或明显破坏的紧固件的数量(如作了对比试验时);h)程序试验中,断裂或明显破坏的紧固件的数量;i)完成制造程序或该涂覆工序结束后与开始试验的时间间隔(如有可能时)。219

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。