GB/T 3177-1997

基本信息

标准号: GB/T 3177-1997

中文名称:光滑工件尺寸的检验

标准类别:国家标准(GB)

英文名称: Inspection of dimensions of smooth workpieces

标准状态:现行

发布日期:1997-03-04

实施日期:1997-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:427151

标准分类号

标准ICS号:计量学和测量、物理现象>>长度和角度测量>>17.040.01长度和角度测量综合

中标分类号:机械>>机械综合>>J04基础标准与通用方法

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:13, 字数:24千字

标准价格:12.0 元

出版日期:1997-09-01

相关单位信息

首发日期:1982-08-30

复审日期:2004-10-14

起草人:李晓沛、李纯甫、俞汉清、黄国俊、魏和荣、陈作民、梁春裕

起草单位:机械部机械科学研究院、东北大学、武汉市机械工业局

提出单位:中华人民共和国机械工业部

发布部门:国家技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了光滑工件尺寸检验的验收原则、验收极限、计量器具的测量不确定度允许值和计量器具选用原则。本标准适用于用普通计量器具如游标卡尺、千分尺及车间使用的比较仪等,对图样上注出的公差等级为6~18级(IT6~IT18)、基本尺寸至500mm的光滑工件尺寸的检验。本标准也适用于对一般公差尺寸的检验。 GB/T 3177-1997 光滑工件尺寸的检验 GB/T3177-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 3177-1997

本标准是参照国际标准草案ISO/DIS1938-3《光滑工件尺寸检验第3部分:使用车间计量器

具检验指南》和考虑GB3177的贯彻问题对GB3177-—82进行修订的。这样,使我国《光滑工件尺寸的检验》标准建立在与国际标准检验原则一致的基础上,既可保证工件尺寸检验质量,又与我国工艺、测试水平相适应。

本标准与GB3177-82相比,主要改变如下:a)标准适用的工件公差等级范围为IT6~IT18,改变了原标准适用于工件公差值大于0.009~3.2mm的规定。

b)适用的工件最大尺寸由原1000mm改为500mm。c)为满足尺寸检验的需要,对验收极限给出了两种方式,改变了原标准全部内缩的单一方式。d)标准以基本尺寸分段和公差等级列表给出安全裕度A值和计量器具的测量不确定度 ui值,并按测量能力将u值分I、I、I档给出,改变了原按工件公差分段给出A值和值的规定。e)增加了测量不确定度的置信概率,误判概率与验收质量的评估;工件形状误差引起的误收率3个附录。

本标准的附录 A是标准的附录。本标准的附录 B、附录 C 都是提示的附录。本标准由中华人民共和国机械工业部提出。本标准由全国公差与配合标准化技术委员会归口。本标准起草单位:机械部机械科学研究院、东北大学、武汉市机械工业局、中国计量科学研究院、上海压缩机厂、辽宁省技术监督局。本标准主要起草人:李晓沛、李纯甫、俞汉清、黄国俊、魏和荣、陈作民、梁春裕。本标准第1次发布于1982年。

1范围

中华人民共和国国家标准

光滑工件尺寸的检验

Inspection of plain workpiece sizesGB/T3177--1997

代替GB3177—82

本标准规定了光滑工件尺寸检验的验收原则、验收极限、计量器具的测量不确定度允许值和计量器真选用原则。

本标准适用于用普通计量器具如游标卡尺、千分尺及车间使用的比较仪等,对图样上注出的公差等级为6~18级(IT6~IT18)、基本尺寸至500mm的光滑工件尺寸的检验。本标准也适用于对一般公差尺寸的检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1800.11997极限与配合基础第1部分:词汇GB1800—79公差与配合总论标准公差与基本偏差GB/T4249—1996公差原则

3总则

3.1验收原则

所用验收方法应只接收位于规定的尺寸极限之内的工件。3.2验收方法的基础

由于计量器具和计量系统都存在内在误差,故任何测量都不能测出真值。另外,多数计量器具通常只用于测量尺寸,不测量工件上可能存在的形状误差。因此,对遵循包容要求的尺寸,工件的完善检验还应测量形状误差(如圆度、直线度),并把这些形状误差的测量结果与尺寸的测量结果综合起来,以判定工件表面各部位是否超出最大实体边界。考虑到在车间实际情况下,通常:工件的形状误差取决于加工设备及工艺装备的精度;工件合格与否,只按一次测量来判断;对于温度、压陷效应等,以及计量器具和标准器的系统误差均不进行修正。因此,任何检验都存在误判。为保证验收质量,本标准规定了验收极限、计量器具的测量不确定度允许值和计量器具选用原则。

3.3标准温度

测量的标温度为20℃。

如果工件与计量器具的线膨胀系数相同,测量时只要计量器具与工件保持相同的温度,可以偏离20℃。

4验收极限

验收极限是检验工件尺寸时判断合格与否的尺寸界限。国家技术监督局1997-03-04批准130

1997-09-01实施

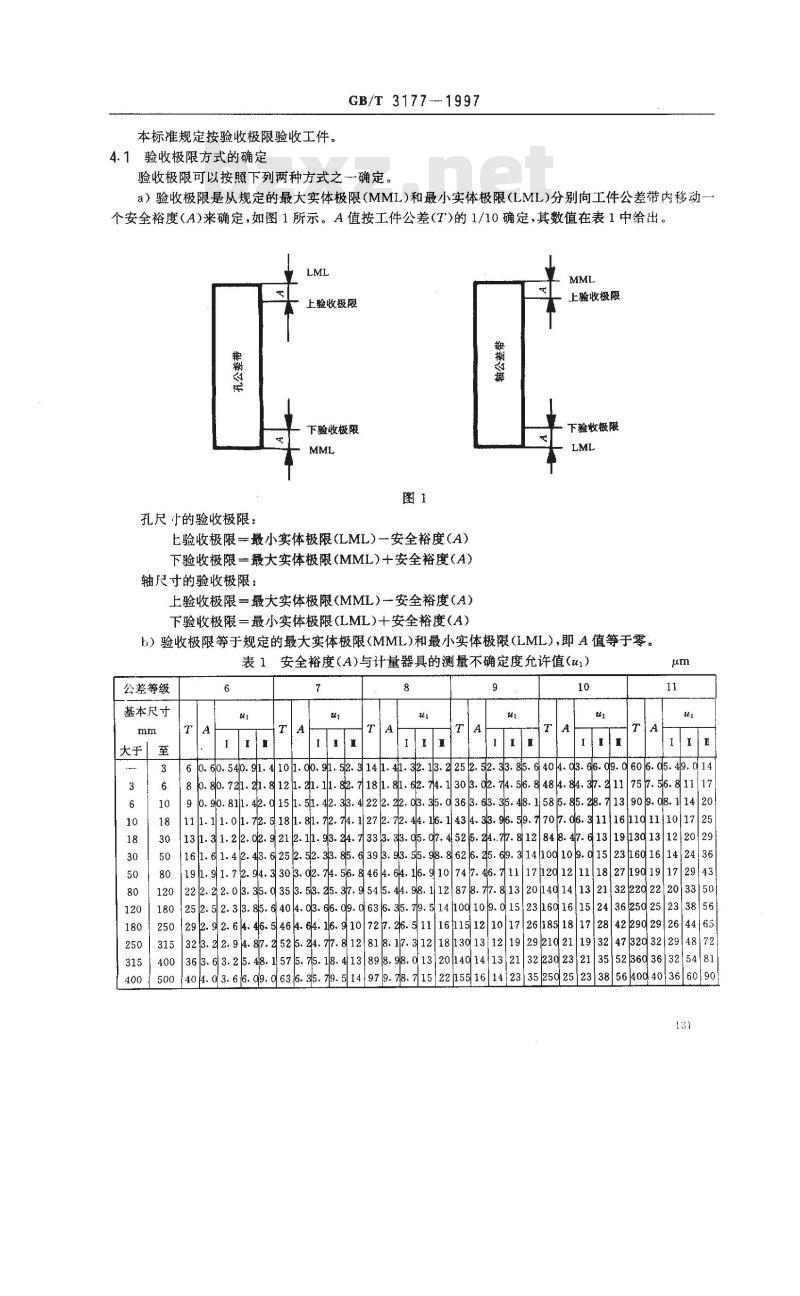

本标准规定按验收极限验收工件。4.1验收极限方式的确定

GB/T3177-1997

验收极限可以按照下列两种方式之一确定。a)验收极限是从规定的最大实体极限(MML)和最小实体极限(LML)分别向工件公差带内移动一个安全裕度(A)来确定,如图1所示。A值按工件公差(T)的1/10确定,其数值在表1中给出。LML

上验收极限bzxz.net

下验收极限

孔尺寸的验收极限:

上验收极限一最小实体极限(LML)一安全裕度(A)下验收极限一最大实体极限(MML)+安全裕度(A)轴尺寸的验收极限:

上验收极限一最大实体极限(MML)一安全裕度(A)下验收极限=最小实体极限(LML)十安全裕度(A)4

上验收极限

下验收极限

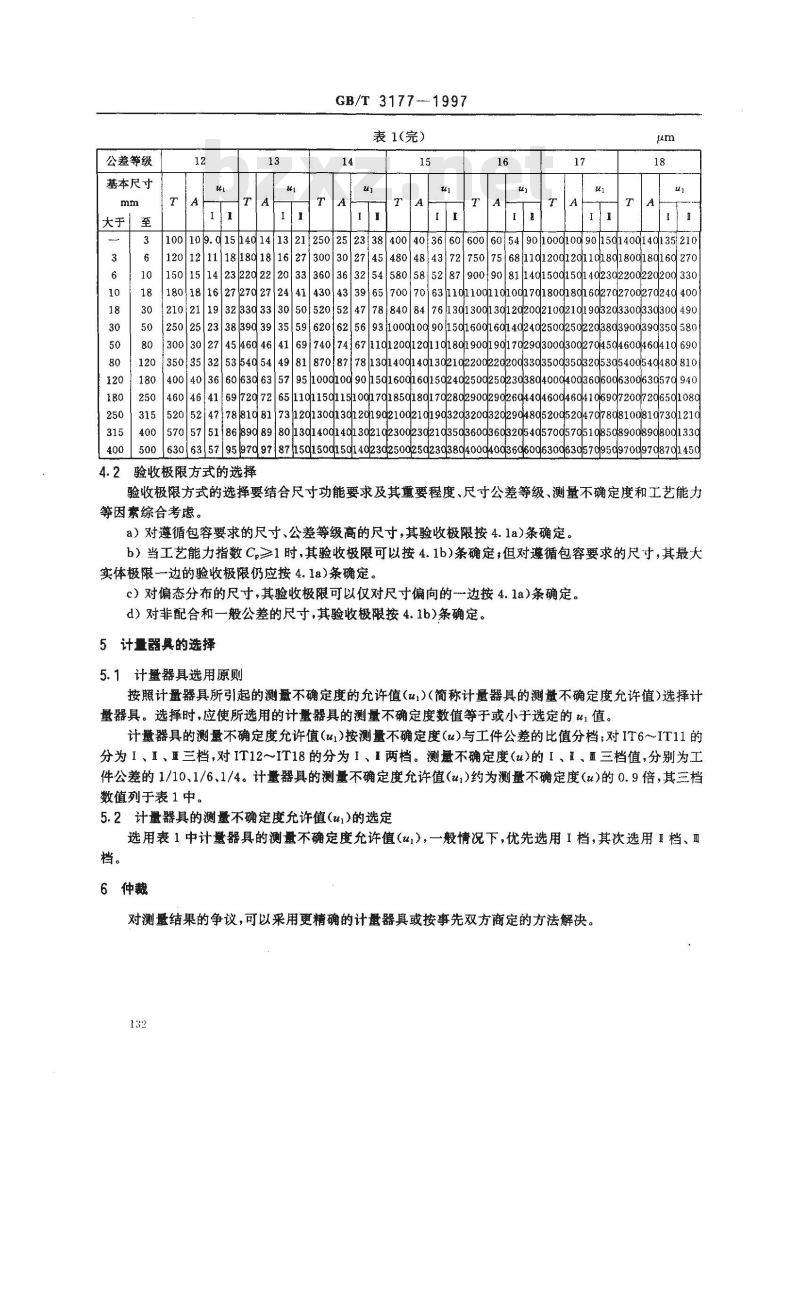

b)验收极限等于规定的最大实体极限(MML)和最小实体极限(LML),即A值等于零。表1安全裕度(A)与计量器具的测量不确定度允许值(u)um

公差等级

基本尺寸

6 b. 60. 540. 91.4101. 0o. 91. 52. 3141.41. 32. 13. 2 25 2. 52. 33. 85. 6 404. 03. 66. d9. d60 6. d5. 49. d148 b. 80. 721. 21.8121.21.11. 82.7181.81. 62. 74. 130 3. 02. 74. 56.848 4. 84. 37. 21175 7. 56.81117151. 51. 42. 33. 4 22 2. 22. 03. 35. 0 36 3. 63. 35. 48. 1 58 5. 85. 28. 7 13|90 9. 08. 1 142090. 811. 42. d

11.01.72.5181.81.72.74.1272.72.44.16.1434.3.96.59.7707.06.311161101110|172513.31.22.02.9212.11.93.24.7333.83.05.07.4525.24.77.812848.47.613191313122029161.61.42.43.6252.52.33.85.393.93.55.98.8626.25.69.31410109.1523601614243619.91.72.94.3303.02.74.56.8464.64.16.910747.46.111712012111827190191729432.22.03.35.d353.53.25.37.9545.44.98.112878.77.813201401413213222d222033501252.52.33.85.640|4.Q3.66.09.0636.35.79.514/10q109.015231601615243625d25233856180

292.92.64.46.5464.6416.910727.26.5111615121017261851817284229029264465323.22.94.87.2525.24.77.812818.17.3121813013|1219292102119324732032|29|4872315

400363.63.25.48.1575.75.18.413898.98.01320140141321322302321355236036325481315

400500404.03.6|6.09.0636.35.79.514979.78.71522155161423352502523385640040366090131

公差等级

基本尺寸

大于至

GB/T3177-1997

表1(完)

100109.15140141321250|2523384004036606006054901000100901501400140135210120 1211|1818018162730030|274548048|43 7275075 6811012001201101801800180160270150 15 14 232202220 33 360 3632 54 580 58 52 8790090 8114015001501402302200220200330180|1816|2727027|24|41 430 43 3965|700706311011001101001701800180160270270027024940018

30210 2119 32 33033 30 50/52052 4778 840 84 76130130013012020021002101903203300330300490[250|25 23 38 390 39 3559|620/62|56 93/100010Q90/150160016014024025002502203803900390350 58050

80300 30 2745 460 46 41 69 740|74 671101200120110180190019017029030003002704504600460410 690120350 35 32 53 54054 49 81 870 87 78 1301400140130210220022020d33035003503205305400540480 810400 40|36|60 63d 63|57 95 100d100 90 150160016015q24d2500250230380400040q360600630063057d 9401804

460 46 41 69 72072 6511011501510017018501801702802900290269440460046041069072007206501080180

250315

520 52 47 78 810 81 7312013001301 2019q2100210199320320032029048052005204707808100810730121d570 57 51 86 899 89 80139140014013021023002302193503600360320540570057051085089008908001330315

400 500 630 63 57 95 97d 97 87/1501500150140230250025d23038040004003606006300630570950970097d8701450验收极限方式的选择

验收极限方式的选择要结合尺寸功能要求及其重要程度、尺寸公差等级、测量不确定度和工艺能力等因素综合考虑。

a)对遵循包容要求的尺寸、公差等级高的尺寸,其验收极限按4.1a)条确定。b)当工艺能力指数C≥1时,其验收极限可以按4.1b)条确定,但对遵循包容要求的尺寸,其最大实体极限一边的验收极限仍应按4.1a)条确定。c)对偏态分布的尺寸,其验收极限可以仅对尺寸偏向的-边按4.1a)条确定。d)对非配合和一般公差的尺寸,其验收极限按4.1b)条确定。5计量器具的选择

5.1计量器具选用原则

按照计量器具所引起的测量不确定度的允许值(u)简称计量器具的测量不确定度允许值)选择计量器具。选择时,应使所选用的计量器具的测量不确定度数值等于或小于选定的u1值。计量器具的测量不确定度允许值(u1)按测量不确定度(u)与工件公差的比值分档:对IT6~IT11的分为I、Ⅱ、亚三档,对IT12~IT18的分为I、I两档。测量不确定度(u)的I、、重三档值,分别为工件公差的1/10、1/6、1/4。计量器具的测量不确定度允许值(ul)约为测量不确定度(u)的0.9倍,其三档数值列于表1 中。

5.2计量器具的测量不确定度允许值(ui)的选定选用表1中计量器具的测量不确定度允许值(u),一般情况下,优先选用I档,其次选用Ⅱ档、Ⅱ档。

6仲裁

对测量结果的争议,可以采用更精确的计量器具或按事先双方商定的方法解决。132

GB/T3177-1997

附录A

(标准的附录)

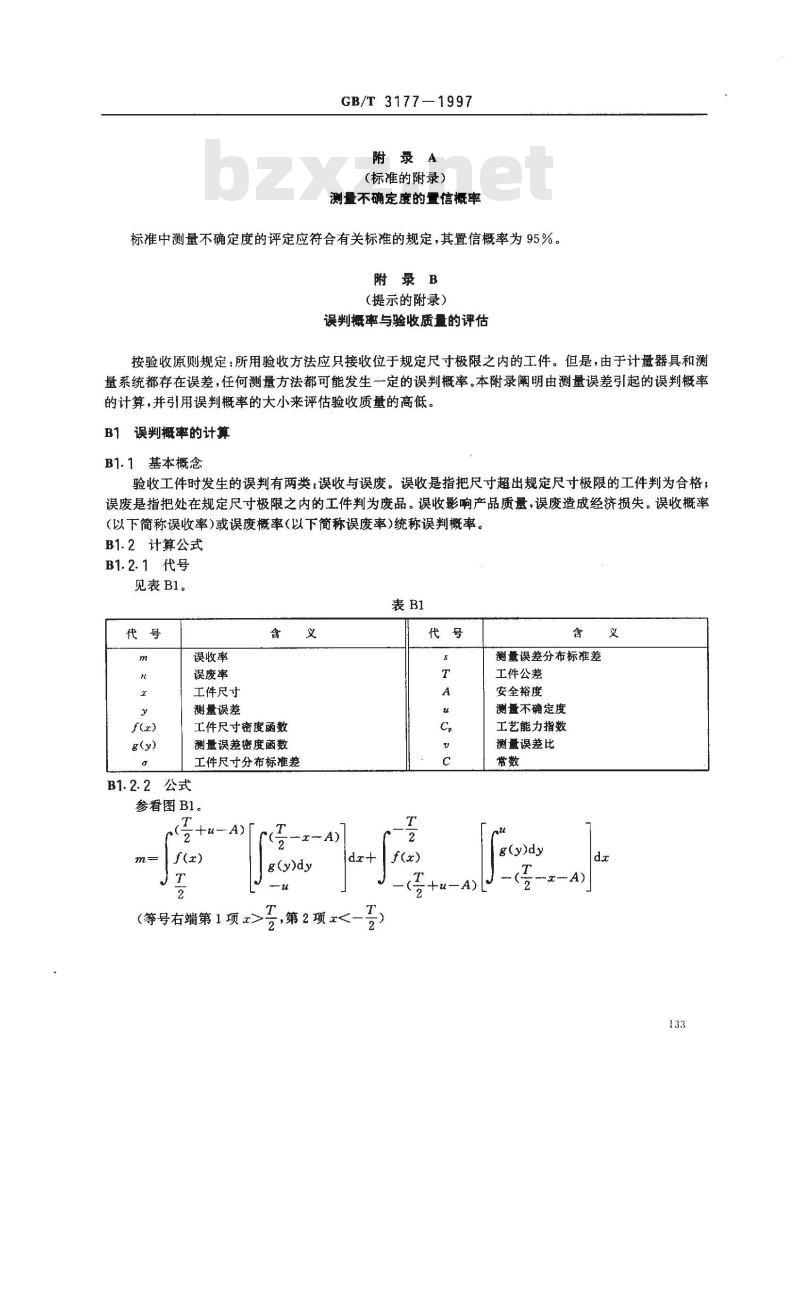

测量不确定度的置信概率

标准中测量不确定度的评定应符合有关标准的规定,其置信概率为95%。附录B

(提示的附录)

误判概率与验收质量的评估

按验收原则规定:所用验收方法应只接收位于规定尺寸极限之内的工件。但是,由于计量器具和测量系统都存在误差,任何测量方法都可能发生一定的误判概率。本附录阐明由测量误差引起的误判概率的计算,并引用误判概率的大小来评估验收质量的高低。B1误判概率的计算

B1.1基本概念

验收工件时发生的误判有两类:误收与误废。误收是指把尺寸超出规定尺寸极限的工件判为合格;误废是指把处在规定尺寸极限之内的工件判为废品。误收影响产品质量,误废造成经济损失。误收概率(以下简称误收率)或误废概率(以下简称误废率)统称误判概率。B1.2计算公式

B1.2.1代号

见表 B1。

误收率

误废率

工件尺寸

测量误差

工件尺寸密度函数

测量误差密度菌数

工件尺寸分布标准差

B1.2.2公式

参看图B1。

g(y)dy

,第2项

(等号右端第1项

测量误差分布标准差

工件公差

安全裕度

测量不确定度

工艺能力指数

测量误差比

g(y)dy

g(y)dy

GB/T 3177

当f()为对称型分布函数时,以上二式可以简化为:T

g(y)dy

B1.3决定误判概率的条件

[dyin=2

g(y)

g(y)dy

g(y)dy

图B1工件尺寸与测量误差

由计算公式可见,m与n决定于与y的分布形式及其积分界限。这里工件公差T以标准差α为单位,测量不确定度u以标准差s为单位。引入工艺能力指数C,=T/Cc,测量误差比=2u/T,于是误收率m与误废率n值决定于:f(z).Cpvg(y)及A。其中f(r)与C,决定于工艺条件,g(y)与决定于测量条件,A决定验收极限。

B2按4.1b)条决定验收极限验收工件时的误判概率B2.1工件尺寸遵循正态分布

验收极限按标准4.1b)条决定,即A=0。工件尺寸遵循正态分布,Cp一7/6;测量误差遵循正态分布并取u=2s。这时m与n值如图B2及表B2。13.1

GB/T 3177—1997

正态分布

um1/10

正态分布时误收率m与误废率n

正态分布

由图B2或表B2可见,工件尺寸与测量均遵循正态分布,通常m与n值都不大。例如C,一0.67,m约为1%,n约为2%;C,=1,m约为0. 08%,n约为0. 4%。工件尺寸遵循正态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%,B2.2工件尺寸遵循偏态分布

B2.2.1偏态分布

在单件生产条件下,工件尺寸可能趋向偏态分布。本附录引用β分布描述偏态分布,其方程式为:f(α) B(pQ)

p-1(1 - )9-1

令p=1.5、Q=3,或反之p=3、9=1.5,得偏向不同的两种偏态分布,如图B3。这时:f(x) = 6. 562 5z0.5(1 - α)2或f())=6.56252(1—)0.5

该分布数学期望E(z)、标准差α、相对不对称系数e、相对分布系数K分别为:E(r) = 0. 33

或 E(r) 0. 67

(b - α) pg

(p+q)p+q+i

p+ap+e+i

此处,α=0,b=1。偏态分布及其参数如图B4。13.5

图B3偏态分布

B2.2.2误判概率

GB/T3177—1997

图B4偏态分布及其参数

验收极限按标准4.1b)条决定,即A=0。工件尺寸遵循偏态分布,C,=T/5a,测量误差遵循正态分布并取u=2s。这时m与n值如图B5及表B3。n.%

蹦态分布

偏态分布

偏态分布时误收率m与误废率n

由图B5或表B3可见,工件尺寸遵循偏态分布时,m与n值均比正态分布时增加1倍多。例如C,=0.67,m约为2%,n约为4%,C,=1,m=0,n约为3%。工件尺寸遵循偏态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。B2.3工件尺寸遵循均勾分布

验收极限按标准4.1b)条决定,即A一0。工件尺寸遵循均匀分布,C,T/3.46g;测量误差遵循正态分布并取u=2s。这时m与n值如图B6及表B4。186

GB/T 3177-1997

均勾分布

均匀分布

图B6均勾分布时误收率m与误废率n表B4

由图B6或表B4可见,工件尺寸遵循均匀分布时,m与n值均比正态分布时增加了1倍到2倍。例如 C,=0. 67,m 与 n 值均为 4%;C,=1,m=0,n=6% 。工件尺寸遵循均匀分布,测量误差亦遵循均勾分布时,u=1.73s,这时m与n值均增加约30%。B3按4.1a)条决定验收极限验收工件时的误判概率令A=0.1/5-2、2/5·u、3/5·u、4/5·就、5/5w,得不同的验收极限。本章取C=0.67时,工件尺寸在不同分布条件下,按不同验收极限验收工件时的误判概率。从图B7、图B8、图B9可见,随A值增大,m值迅速下降,n值急剧上升。本标准为使m值降到很小,n值又不至过大,采用多种验收极限;当C,三1时,I、I、Ⅲ各档均取A=0,即不内缩,以工件极限尺寸作为验收极限。当C,1时,I档A=5/5·u,即100%内缩;Ⅱ档A=3/5·u,即60%内缩;且档A=2/5·u,即40%内缩,按此决定各验收极限。B3.1工件尺寸遵循正态分布

工件尺寸遵循正态分布时,不同验收极限得出的m与n值如图B7及表B5。由图B7或表B5可见,A=1 u时,误收率m值为零,但误废率n值过大,甚至高达30%。按本标准规定各验收极限的m与n值如表B6。应当注意:配合尺寸只有当C,≥1时,才允许用A=0。因此表B6中m或n第1项数值,取自表 B2 中 C, 1 时的相应数值。137

正态分布

Cp= 0. 67

0=1/10

GB/T3177-1997

5/5A/u

正态分布

图B7正态分布时m、n值随A值的变化表B5

B3.2工件尺寸遵循偏态分布

5/5A/u

工件尺寸遵循偏态分布时,不同验收极限得出的m与n值如图B8及表B7。由图B8或表B7可见,各m与n值均比正态分布时相应值大。按本标准规定验收极限的m与n值如表B8。表B8中m或n第1项数值取自表B3中C,1时的相应数值。m.%

偏态分布

0=1/10

5/5A/u

偏态分布

图B8偏态分布时m、n值随A值的变化2/5

5/5A/u

GB/T3177—1997

B3.3工件尺寸遵循均勾分布

工件尺寸遵循均匀分布时,不同验收极限得出m与n值如图B9及表B9。由图B9或表B9可见,各m与n值均比正态分布时相应值大。按本标准规定验收极限的m与n值如表B10。表B10中的m或n第1项数值,取自表B4中Cp=1时的相应数值。批,%

均匀分布

C, 0. 67

—1/10

均勾分布

Cp= 0. 67

v=1/101

图B9均匀分布时m、n值随A值的变化表B9

表B10

n,%1

5/5A/k

C1基本概念

GB/T 31771997

(提示的附录)

工件形状误差引起的误收率

一般计量器具是按两点量法测量工件,测得值为实际局部尺寸。由于工件存在形状误差,某处局部尺寸合格,作用尺寸或别处局部尺寸可能超出规定尺寸极限。两点量法违反泰勒原则,存在一定误收率。通常依靠工艺过程将形状误差控制在尺寸公差带之内。但是某些形状误差两点量法不能测量,而且最有利揭露形状误差的测量部位也不易确定。本附录假定工艺过程只测量出工件的中间尺寸(最小二乘圆柱直径),验收时将中间尺寸与形状误差作为两个独立随机变量综合起来。C2计算公式

C2.1代号

见表C1。

C2.2公式

形状误差引起的误收率

工件尺寸

形状公差引起的尺寸增量

形状误差

工件尺寸密度函数

尺寸增量密度函数

形状误差密度函数

误收作用尺寸超出最大实体尺寸的工件的误收率:4)

f(r)

A) r(1-C)f+

h(z)dady

(1-C)f Jo

C3按4.1b)条决定验收极限验收工件时的误收率尺寸公差

形状公差

安全裕度

工艺能力指数

形状误差比

形状误差值

引入工序能力指数C,一T/6a,形状误差比r=T:/T。设工件尺寸遵循正态分布、尺寸增量遵循反正弦分布(决定于形状误差类型)、形状误差遵循偏态分布,误收作用尺寸超出最大实体尺寸的工件的误收率如图C1。其中a)为两点量法可以测量的形状误差(如凸形、凹形、偶数棱形等误差),b)为两点量法不能测量的形状误差(如奇数棱形、轴线弯曲等误差)。i

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是参照国际标准草案ISO/DIS1938-3《光滑工件尺寸检验第3部分:使用车间计量器

具检验指南》和考虑GB3177的贯彻问题对GB3177-—82进行修订的。这样,使我国《光滑工件尺寸的检验》标准建立在与国际标准检验原则一致的基础上,既可保证工件尺寸检验质量,又与我国工艺、测试水平相适应。

本标准与GB3177-82相比,主要改变如下:a)标准适用的工件公差等级范围为IT6~IT18,改变了原标准适用于工件公差值大于0.009~3.2mm的规定。

b)适用的工件最大尺寸由原1000mm改为500mm。c)为满足尺寸检验的需要,对验收极限给出了两种方式,改变了原标准全部内缩的单一方式。d)标准以基本尺寸分段和公差等级列表给出安全裕度A值和计量器具的测量不确定度 ui值,并按测量能力将u值分I、I、I档给出,改变了原按工件公差分段给出A值和值的规定。e)增加了测量不确定度的置信概率,误判概率与验收质量的评估;工件形状误差引起的误收率3个附录。

本标准的附录 A是标准的附录。本标准的附录 B、附录 C 都是提示的附录。本标准由中华人民共和国机械工业部提出。本标准由全国公差与配合标准化技术委员会归口。本标准起草单位:机械部机械科学研究院、东北大学、武汉市机械工业局、中国计量科学研究院、上海压缩机厂、辽宁省技术监督局。本标准主要起草人:李晓沛、李纯甫、俞汉清、黄国俊、魏和荣、陈作民、梁春裕。本标准第1次发布于1982年。

1范围

中华人民共和国国家标准

光滑工件尺寸的检验

Inspection of plain workpiece sizesGB/T3177--1997

代替GB3177—82

本标准规定了光滑工件尺寸检验的验收原则、验收极限、计量器具的测量不确定度允许值和计量器真选用原则。

本标准适用于用普通计量器具如游标卡尺、千分尺及车间使用的比较仪等,对图样上注出的公差等级为6~18级(IT6~IT18)、基本尺寸至500mm的光滑工件尺寸的检验。本标准也适用于对一般公差尺寸的检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1800.11997极限与配合基础第1部分:词汇GB1800—79公差与配合总论标准公差与基本偏差GB/T4249—1996公差原则

3总则

3.1验收原则

所用验收方法应只接收位于规定的尺寸极限之内的工件。3.2验收方法的基础

由于计量器具和计量系统都存在内在误差,故任何测量都不能测出真值。另外,多数计量器具通常只用于测量尺寸,不测量工件上可能存在的形状误差。因此,对遵循包容要求的尺寸,工件的完善检验还应测量形状误差(如圆度、直线度),并把这些形状误差的测量结果与尺寸的测量结果综合起来,以判定工件表面各部位是否超出最大实体边界。考虑到在车间实际情况下,通常:工件的形状误差取决于加工设备及工艺装备的精度;工件合格与否,只按一次测量来判断;对于温度、压陷效应等,以及计量器具和标准器的系统误差均不进行修正。因此,任何检验都存在误判。为保证验收质量,本标准规定了验收极限、计量器具的测量不确定度允许值和计量器具选用原则。

3.3标准温度

测量的标温度为20℃。

如果工件与计量器具的线膨胀系数相同,测量时只要计量器具与工件保持相同的温度,可以偏离20℃。

4验收极限

验收极限是检验工件尺寸时判断合格与否的尺寸界限。国家技术监督局1997-03-04批准130

1997-09-01实施

本标准规定按验收极限验收工件。4.1验收极限方式的确定

GB/T3177-1997

验收极限可以按照下列两种方式之一确定。a)验收极限是从规定的最大实体极限(MML)和最小实体极限(LML)分别向工件公差带内移动一个安全裕度(A)来确定,如图1所示。A值按工件公差(T)的1/10确定,其数值在表1中给出。LML

上验收极限bzxz.net

下验收极限

孔尺寸的验收极限:

上验收极限一最小实体极限(LML)一安全裕度(A)下验收极限一最大实体极限(MML)+安全裕度(A)轴尺寸的验收极限:

上验收极限一最大实体极限(MML)一安全裕度(A)下验收极限=最小实体极限(LML)十安全裕度(A)4

上验收极限

下验收极限

b)验收极限等于规定的最大实体极限(MML)和最小实体极限(LML),即A值等于零。表1安全裕度(A)与计量器具的测量不确定度允许值(u)um

公差等级

基本尺寸

6 b. 60. 540. 91.4101. 0o. 91. 52. 3141.41. 32. 13. 2 25 2. 52. 33. 85. 6 404. 03. 66. d9. d60 6. d5. 49. d148 b. 80. 721. 21.8121.21.11. 82.7181.81. 62. 74. 130 3. 02. 74. 56.848 4. 84. 37. 21175 7. 56.81117151. 51. 42. 33. 4 22 2. 22. 03. 35. 0 36 3. 63. 35. 48. 1 58 5. 85. 28. 7 13|90 9. 08. 1 142090. 811. 42. d

11.01.72.5181.81.72.74.1272.72.44.16.1434.3.96.59.7707.06.311161101110|172513.31.22.02.9212.11.93.24.7333.83.05.07.4525.24.77.812848.47.613191313122029161.61.42.43.6252.52.33.85.393.93.55.98.8626.25.69.31410109.1523601614243619.91.72.94.3303.02.74.56.8464.64.16.910747.46.111712012111827190191729432.22.03.35.d353.53.25.37.9545.44.98.112878.77.813201401413213222d222033501252.52.33.85.640|4.Q3.66.09.0636.35.79.514/10q109.015231601615243625d25233856180

292.92.64.46.5464.6416.910727.26.5111615121017261851817284229029264465323.22.94.87.2525.24.77.812818.17.3121813013|1219292102119324732032|29|4872315

400363.63.25.48.1575.75.18.413898.98.01320140141321322302321355236036325481315

400500404.03.6|6.09.0636.35.79.514979.78.71522155161423352502523385640040366090131

公差等级

基本尺寸

大于至

GB/T3177-1997

表1(完)

100109.15140141321250|2523384004036606006054901000100901501400140135210120 1211|1818018162730030|274548048|43 7275075 6811012001201101801800180160270150 15 14 232202220 33 360 3632 54 580 58 52 8790090 8114015001501402302200220200330180|1816|2727027|24|41 430 43 3965|700706311011001101001701800180160270270027024940018

30210 2119 32 33033 30 50/52052 4778 840 84 76130130013012020021002101903203300330300490[250|25 23 38 390 39 3559|620/62|56 93/100010Q90/150160016014024025002502203803900390350 58050

80300 30 2745 460 46 41 69 740|74 671101200120110180190019017029030003002704504600460410 690120350 35 32 53 54054 49 81 870 87 78 1301400140130210220022020d33035003503205305400540480 810400 40|36|60 63d 63|57 95 100d100 90 150160016015q24d2500250230380400040q360600630063057d 9401804

460 46 41 69 72072 6511011501510017018501801702802900290269440460046041069072007206501080180

250315

520 52 47 78 810 81 7312013001301 2019q2100210199320320032029048052005204707808100810730121d570 57 51 86 899 89 80139140014013021023002302193503600360320540570057051085089008908001330315

400 500 630 63 57 95 97d 97 87/1501500150140230250025d23038040004003606006300630570950970097d8701450验收极限方式的选择

验收极限方式的选择要结合尺寸功能要求及其重要程度、尺寸公差等级、测量不确定度和工艺能力等因素综合考虑。

a)对遵循包容要求的尺寸、公差等级高的尺寸,其验收极限按4.1a)条确定。b)当工艺能力指数C≥1时,其验收极限可以按4.1b)条确定,但对遵循包容要求的尺寸,其最大实体极限一边的验收极限仍应按4.1a)条确定。c)对偏态分布的尺寸,其验收极限可以仅对尺寸偏向的-边按4.1a)条确定。d)对非配合和一般公差的尺寸,其验收极限按4.1b)条确定。5计量器具的选择

5.1计量器具选用原则

按照计量器具所引起的测量不确定度的允许值(u)简称计量器具的测量不确定度允许值)选择计量器具。选择时,应使所选用的计量器具的测量不确定度数值等于或小于选定的u1值。计量器具的测量不确定度允许值(u1)按测量不确定度(u)与工件公差的比值分档:对IT6~IT11的分为I、Ⅱ、亚三档,对IT12~IT18的分为I、I两档。测量不确定度(u)的I、、重三档值,分别为工件公差的1/10、1/6、1/4。计量器具的测量不确定度允许值(ul)约为测量不确定度(u)的0.9倍,其三档数值列于表1 中。

5.2计量器具的测量不确定度允许值(ui)的选定选用表1中计量器具的测量不确定度允许值(u),一般情况下,优先选用I档,其次选用Ⅱ档、Ⅱ档。

6仲裁

对测量结果的争议,可以采用更精确的计量器具或按事先双方商定的方法解决。132

GB/T3177-1997

附录A

(标准的附录)

测量不确定度的置信概率

标准中测量不确定度的评定应符合有关标准的规定,其置信概率为95%。附录B

(提示的附录)

误判概率与验收质量的评估

按验收原则规定:所用验收方法应只接收位于规定尺寸极限之内的工件。但是,由于计量器具和测量系统都存在误差,任何测量方法都可能发生一定的误判概率。本附录阐明由测量误差引起的误判概率的计算,并引用误判概率的大小来评估验收质量的高低。B1误判概率的计算

B1.1基本概念

验收工件时发生的误判有两类:误收与误废。误收是指把尺寸超出规定尺寸极限的工件判为合格;误废是指把处在规定尺寸极限之内的工件判为废品。误收影响产品质量,误废造成经济损失。误收概率(以下简称误收率)或误废概率(以下简称误废率)统称误判概率。B1.2计算公式

B1.2.1代号

见表 B1。

误收率

误废率

工件尺寸

测量误差

工件尺寸密度函数

测量误差密度菌数

工件尺寸分布标准差

B1.2.2公式

参看图B1。

g(y)dy

,第2项

(等号右端第1项

测量误差分布标准差

工件公差

安全裕度

测量不确定度

工艺能力指数

测量误差比

g(y)dy

g(y)dy

GB/T 3177

当f()为对称型分布函数时,以上二式可以简化为:T

g(y)dy

B1.3决定误判概率的条件

[dyin=2

g(y)

g(y)dy

g(y)dy

图B1工件尺寸与测量误差

由计算公式可见,m与n决定于与y的分布形式及其积分界限。这里工件公差T以标准差α为单位,测量不确定度u以标准差s为单位。引入工艺能力指数C,=T/Cc,测量误差比=2u/T,于是误收率m与误废率n值决定于:f(z).Cpvg(y)及A。其中f(r)与C,决定于工艺条件,g(y)与决定于测量条件,A决定验收极限。

B2按4.1b)条决定验收极限验收工件时的误判概率B2.1工件尺寸遵循正态分布

验收极限按标准4.1b)条决定,即A=0。工件尺寸遵循正态分布,Cp一7/6;测量误差遵循正态分布并取u=2s。这时m与n值如图B2及表B2。13.1

GB/T 3177—1997

正态分布

um1/10

正态分布时误收率m与误废率n

正态分布

由图B2或表B2可见,工件尺寸与测量均遵循正态分布,通常m与n值都不大。例如C,一0.67,m约为1%,n约为2%;C,=1,m约为0. 08%,n约为0. 4%。工件尺寸遵循正态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%,B2.2工件尺寸遵循偏态分布

B2.2.1偏态分布

在单件生产条件下,工件尺寸可能趋向偏态分布。本附录引用β分布描述偏态分布,其方程式为:f(α) B(pQ)

p-1(1 - )9-1

令p=1.5、Q=3,或反之p=3、9=1.5,得偏向不同的两种偏态分布,如图B3。这时:f(x) = 6. 562 5z0.5(1 - α)2或f())=6.56252(1—)0.5

该分布数学期望E(z)、标准差α、相对不对称系数e、相对分布系数K分别为:E(r) = 0. 33

或 E(r) 0. 67

(b - α) pg

(p+q)p+q+i

p+ap+e+i

此处,α=0,b=1。偏态分布及其参数如图B4。13.5

图B3偏态分布

B2.2.2误判概率

GB/T3177—1997

图B4偏态分布及其参数

验收极限按标准4.1b)条决定,即A=0。工件尺寸遵循偏态分布,C,=T/5a,测量误差遵循正态分布并取u=2s。这时m与n值如图B5及表B3。n.%

蹦态分布

偏态分布

偏态分布时误收率m与误废率n

由图B5或表B3可见,工件尺寸遵循偏态分布时,m与n值均比正态分布时增加1倍多。例如C,=0.67,m约为2%,n约为4%,C,=1,m=0,n约为3%。工件尺寸遵循偏态分布,而测量误差遵循均匀分布时,u=1.73s,这时m与n值均增加约10%。B2.3工件尺寸遵循均勾分布

验收极限按标准4.1b)条决定,即A一0。工件尺寸遵循均匀分布,C,T/3.46g;测量误差遵循正态分布并取u=2s。这时m与n值如图B6及表B4。186

GB/T 3177-1997

均勾分布

均匀分布

图B6均勾分布时误收率m与误废率n表B4

由图B6或表B4可见,工件尺寸遵循均匀分布时,m与n值均比正态分布时增加了1倍到2倍。例如 C,=0. 67,m 与 n 值均为 4%;C,=1,m=0,n=6% 。工件尺寸遵循均匀分布,测量误差亦遵循均勾分布时,u=1.73s,这时m与n值均增加约30%。B3按4.1a)条决定验收极限验收工件时的误判概率令A=0.1/5-2、2/5·u、3/5·u、4/5·就、5/5w,得不同的验收极限。本章取C=0.67时,工件尺寸在不同分布条件下,按不同验收极限验收工件时的误判概率。从图B7、图B8、图B9可见,随A值增大,m值迅速下降,n值急剧上升。本标准为使m值降到很小,n值又不至过大,采用多种验收极限;当C,三1时,I、I、Ⅲ各档均取A=0,即不内缩,以工件极限尺寸作为验收极限。当C,1时,I档A=5/5·u,即100%内缩;Ⅱ档A=3/5·u,即60%内缩;且档A=2/5·u,即40%内缩,按此决定各验收极限。B3.1工件尺寸遵循正态分布

工件尺寸遵循正态分布时,不同验收极限得出的m与n值如图B7及表B5。由图B7或表B5可见,A=1 u时,误收率m值为零,但误废率n值过大,甚至高达30%。按本标准规定各验收极限的m与n值如表B6。应当注意:配合尺寸只有当C,≥1时,才允许用A=0。因此表B6中m或n第1项数值,取自表 B2 中 C, 1 时的相应数值。137

正态分布

Cp= 0. 67

0=1/10

GB/T3177-1997

5/5A/u

正态分布

图B7正态分布时m、n值随A值的变化表B5

B3.2工件尺寸遵循偏态分布

5/5A/u

工件尺寸遵循偏态分布时,不同验收极限得出的m与n值如图B8及表B7。由图B8或表B7可见,各m与n值均比正态分布时相应值大。按本标准规定验收极限的m与n值如表B8。表B8中m或n第1项数值取自表B3中C,1时的相应数值。m.%

偏态分布

0=1/10

5/5A/u

偏态分布

图B8偏态分布时m、n值随A值的变化2/5

5/5A/u

GB/T3177—1997

B3.3工件尺寸遵循均勾分布

工件尺寸遵循均匀分布时,不同验收极限得出m与n值如图B9及表B9。由图B9或表B9可见,各m与n值均比正态分布时相应值大。按本标准规定验收极限的m与n值如表B10。表B10中的m或n第1项数值,取自表B4中Cp=1时的相应数值。批,%

均匀分布

C, 0. 67

—1/10

均勾分布

Cp= 0. 67

v=1/101

图B9均匀分布时m、n值随A值的变化表B9

表B10

n,%1

5/5A/k

C1基本概念

GB/T 31771997

(提示的附录)

工件形状误差引起的误收率

一般计量器具是按两点量法测量工件,测得值为实际局部尺寸。由于工件存在形状误差,某处局部尺寸合格,作用尺寸或别处局部尺寸可能超出规定尺寸极限。两点量法违反泰勒原则,存在一定误收率。通常依靠工艺过程将形状误差控制在尺寸公差带之内。但是某些形状误差两点量法不能测量,而且最有利揭露形状误差的测量部位也不易确定。本附录假定工艺过程只测量出工件的中间尺寸(最小二乘圆柱直径),验收时将中间尺寸与形状误差作为两个独立随机变量综合起来。C2计算公式

C2.1代号

见表C1。

C2.2公式

形状误差引起的误收率

工件尺寸

形状公差引起的尺寸增量

形状误差

工件尺寸密度函数

尺寸增量密度函数

形状误差密度函数

误收作用尺寸超出最大实体尺寸的工件的误收率:4)

f(r)

A) r(1-C)f+

h(z)dady

(1-C)f Jo

C3按4.1b)条决定验收极限验收工件时的误收率尺寸公差

形状公差

安全裕度

工艺能力指数

形状误差比

形状误差值

引入工序能力指数C,一T/6a,形状误差比r=T:/T。设工件尺寸遵循正态分布、尺寸增量遵循反正弦分布(决定于形状误差类型)、形状误差遵循偏态分布,误收作用尺寸超出最大实体尺寸的工件的误收率如图C1。其中a)为两点量法可以测量的形状误差(如凸形、凹形、偶数棱形等误差),b)为两点量法不能测量的形状误差(如奇数棱形、轴线弯曲等误差)。i

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。