GB/T 3310-1999

基本信息

标准号: GB/T 3310-1999

中文名称:铜合金棒材超声波探伤方法

标准类别:国家标准(GB)

英文名称: Ultrasonic flaw detection method for copper alloy bars

标准状态:现行

发布日期:1999-07-23

实施日期:2000-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:162853

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.20金属材料无损检测

中标分类号:冶金>>金属理化性能试验方法>>H26金属无损检验方法

关联标准

替代情况:GB/T 3310-1982

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:8, 字数:10千字

标准价格:10.0 元

相关单位信息

首发日期:1982-12-16

复审日期:2004-10-14

起草单位:洛阳铜加工厂

发布部门:国家质量技术监督局

主管部门:中国有色金属工业协会

标准简介

本标准规定了用超声波脉冲反射技术检验铜合金棒材内部缺陷(主要为缩尾、残尾、裂纹、夹渣、夹杂和气孔等)的方法,内容包括检验装置、一般要求、操作步骤、探伤结果的判定和对探伤人员的要求等。本标准适用于直径为φ15~220mm圆形和内切圆直径为φ35mm以上的方形或六角形铜合金棒材的超声波探伤。 GB/T 3310-1999 铜合金棒材超声波探伤方法 GB/T3310-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1范围

中华人民共和国国家标准

铜合金棒材超声波探伤方法

Copper alloy bars-Ultrasonic testing methodGB/T3310—1999

代替GB/T3310--1982

1.1本标准规定了用超声波脉冲反射技术检验铜合金棒材内部缺陷(主要为缩尾、残尾、裂纹、夹渣、夹杂和气孔等)的方法,内容包括检验装置、一般要求、操作步骤、探伤结果的判定和对探伤人员的要求等。1.2本标准适用于直径为Φ15~220mm圆形和内切圆直径为$35mm以上的方形或六角形铜合金棒材的超声波探伤。棒材应是以挤压、热轧、冷拉或冷轧成形。表面应无松弛氧化层或其他脏物。1.3本标准所规定的探伤方法可以是接触法,也可以采用液浸法。2原理

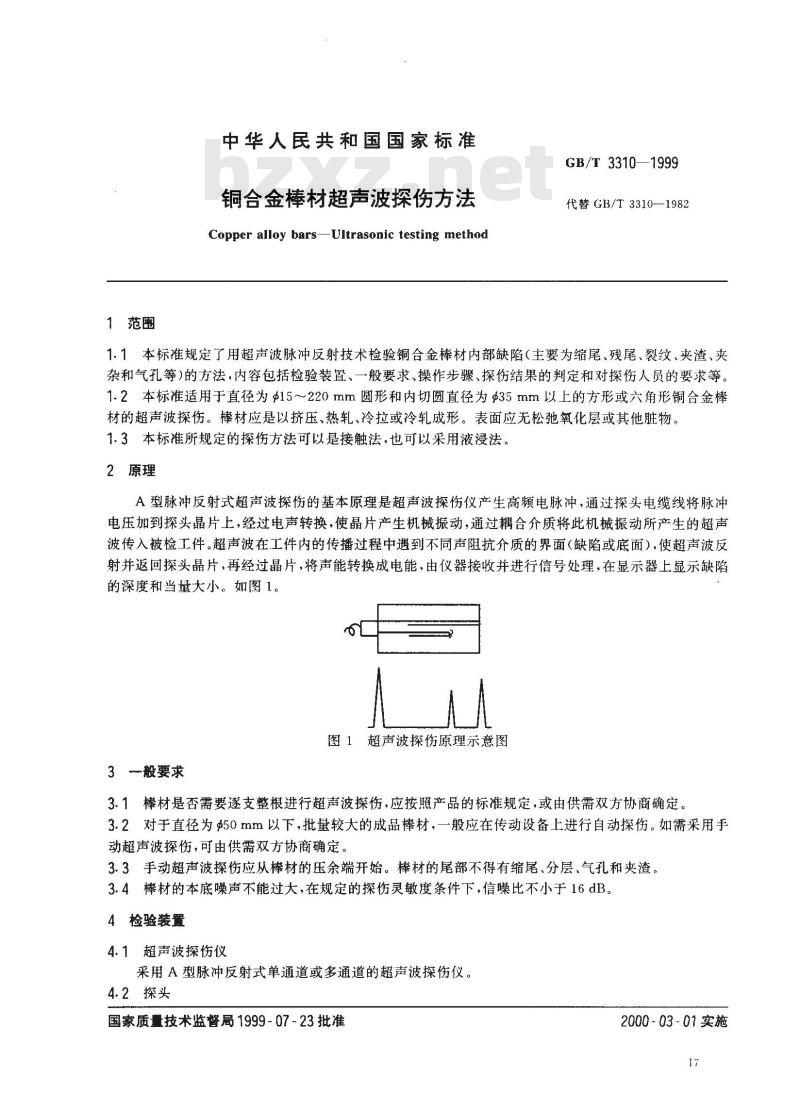

A型脉冲反射式超声波探伤的基本原理是超声波探伤仪产生高频电脉冲,通过探头电缆线将脉冲电压加到探头晶片上,经过电声转换,使晶片产生机械振动,通过耦合介质将此机械振动所产生的超声波传入被检工件。超声波在工件内的传播过程中遇到不同声阻抗介质的界面(缺陷或底面),使超声波反射并返回探头晶片,再经过晶片,将声能转换成电能,由仪器接收并进行信号处理,在显示器上显示缺陷的深度和当量大小。如图1。

图1超声波探伤原理示意图

3般要求

3.1棒材是否需要遂支整根进行超声波探伤,应按照产品的标准规定,或由供需双方协商确定。3.2对于直径为950mm以下,批量较大的成品棒材,一般应在传动设备上进行自动探伤。如需采用手动超声波探伤,可由供需双方协商确定。3.3手动超声波探伤应从棒材的压余端开始。棒材的尾部不得有缩尾、分层、气孔和夹渣。3.4棒材的本底噪声不能过大,在规定的探伤灵敏度条件下,信噪比不小于16dB。4检验装置

超声波探伤仪

采用A型脉冲反射式单通道或多通道的超声波探伤仪。4.2探头

国家质量技术监督局1999-07-23批准2000-03-01实施

GB/T3310--1999

4.2.1接触法手动超声波探伤的探头采用单直平纵波探头,或小角度双晶联合纵波探头(以下简称双晶纵波探头)。在特殊情况下,允许采用双晶(一发一收)马鞍形弧面耦合纵波探头(以下简称骑马探头)。如图2。

4.2.2液浸超声波探头可采用平直液浸探头,也可采用线聚焦液浸探头。如图3。鸟

双晶纵波探头

骑马探头

图2双晶纵波探头和骑马探头示意图图3液浸探头示意图

4.2.3探头晶片的公称频率为1.25~5.0MHz。晶片直径(或对角线)为8~20mm。4.2.4为了判定缺陷回波幅度,探头的回波频率与公称频率相差应在士10%以内。4.3耦合剂

4.3.1接触法耦合剂采用N32~N68机油或其他介质。4.3.2液浸法的耦合剂为水或N32机油。4.4传动设备

4.4.1液浸探头的机座和探头架应方便、可靠地调节水层距离、超声波声束的入射角,以及探头与传动设备之间的同心度。必要时,可以采用浮动跟踪装置。4.4.2传动设备可以是探头旋转,棒材直线前进;也可以是探头不动,棒材旋转前进。4.4.3传动设备应使探伤速度均匀。在探伤过程中,探头和棒材之间的相对位移不得影响探伤结果的准确性。

5标准人工缺陷试块

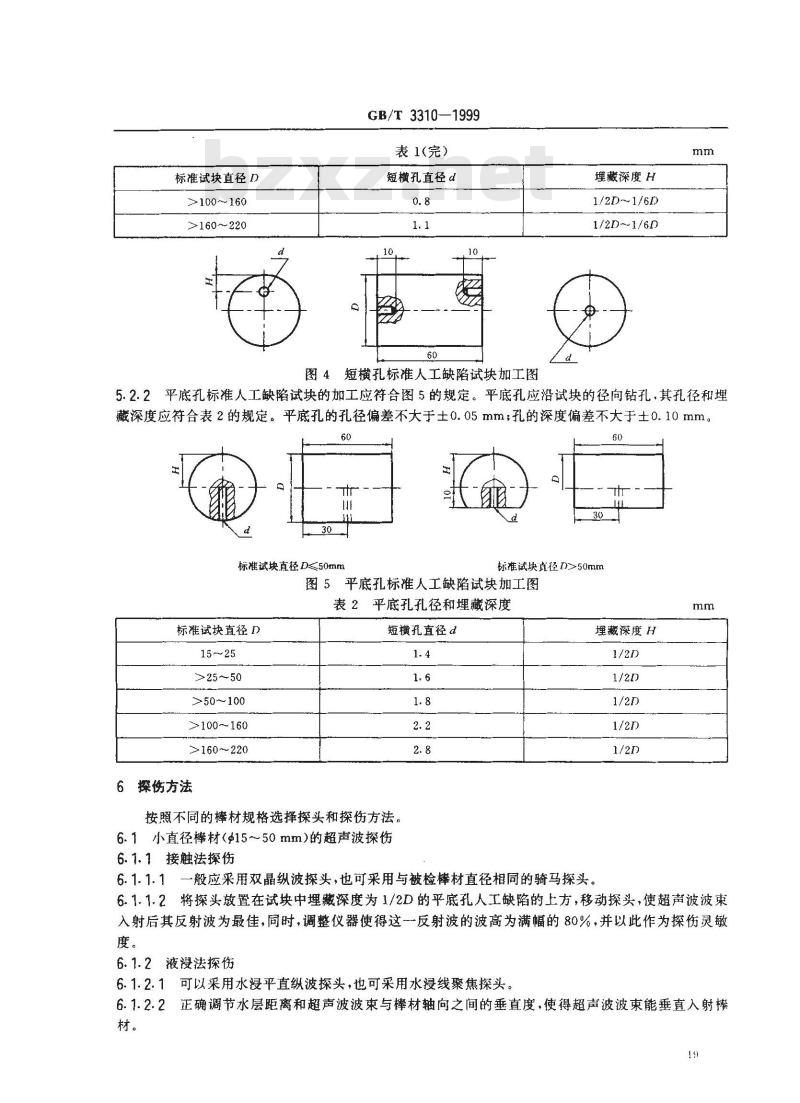

5.1标准人工缺陷试块的选材,应与被检棒材具有相同材质(牌号)、规格、加工工艺和加工状态,并耳不得有影响探伤结果的自然缺陷。5.2标准人工缺陷可根据探伤方法分别采用短横孔或平底孔。5.2.1短横孔标准人工缺陷试块的加工应符合图4的规定。短横孔应沿平行于试块中心轴的方向钻孔,其孔径和埋藏深度应符合表1的规定。短横孔的孔径偏差不大于土0.05mm;孔的深度偏差不大于±0.50mm。

表1短横孔孔径和埋藏深度

标准试块直径 D

>25~50

>50~100

短横孔直径d

埋戴深度 H

1/2D~1/6D

1/2D~1/6D

1/2D~1/6D

标准试块直径D

>100~160

>160~220

GB/T 3310—1999

表1(完)

短横孔直径d

图4短横孔标准人工缺陷试块加工图埋藏深度 H

1/2D~1/6D

1/2D~1/6D

5.2.2平底孔标准人工缺陷试块的加工应符合图5的规定。平底孔应沿试块的径向钻孔,其孔径和埋藏深度应符合表2的规定。平底孔的孔径偏差不大于士0.05mm;孔的深度偏差不大于土0.10mm。60

标准试块直径D≤50m

标准试块真径D>50mm

图5平底孔标准人工缺陷试块加工图表2平底孔孔径和埋藏深度

标准试块直径 D

>25~50

>50~100

≥100~160

>160~220

6探伤方法

短横孔直径 d

按照不同的捧材规格选择探头和探伤方法。6.1小直径棒材(g15~50mm)的超声波探伤6.1.1接触法探伤

6. 1. 1. 1

理藏深度H

-般应采用双晶纵波探头,也可采用与被检棒材直径相同的骑马探头。6.1.1.2将探头放置在试块中埋藏深度为1/2D的平底孔人工缺陷的上方,移动探头,使超声波波束入射后其反射波为最佳,同时,调整仪器使得这一反射波的波高为满幅的80%,并以此作为探伤灵敏度。

6.1.2液浸法探伤

6.1.2.1可以采用水浸平直纵波探头,也可采用水浸线聚焦探头。正确调节水层距离和超声波波束与棒材轴向之间的垂直度,使得超声波波束能垂直入射摔6. 1. 2. 2

GB/T 3310—1999

6.1.2.3将探头放臂在试块中埋藏深度为1/2D的平底孔人工缺陷的上方,扫查至最佳反射点,同时调节仪器使得这-反射波的波高为满幅的80%,并以此作为探伤灵敏度。注:直径为$15~25mm的铜合金棒材应采用液浸法探伤。6.2大直径棒材($50~220mm)的超声波探伤6.2.1-一般应采用单直(纵波)探头进行接触法手动探伤。晶片直径和耦合剂的选择应符合棒材的直径和表面状态。

6.2.2将探头放置在试块中埋藏深度为1/2D平底孔的上方。扫查至平底孔反射的最佳位置,同时,调节仪器使得这一反射波的波高为满幅的80%,并以此作为探伤灵敏度。6.2.3如果大直径棒材需要进行液漫法探伤,可参照6.1.2的内容进行。7操作步骤

7.1按上述棒材的不同规格,选择探头和探伤方法,并以表1或表2相应的标准人工缺陷调节探伤灵敏度。

7.2在实际探伤中,可以在上述探伤灵敏度的基础上再提高2dB作为扫查灵敏度。当发现缺陷时,再将灵敏度值降低2dB,并据此进行缺陷的判定。7.3接触法手动探伤的扫查过程中,晶片的移动距离不得大于其有效直径的1/3,扫查速度一般在150m/s。

7.4探伤时,应保证探头相对棒材的扫查覆盖率达到100%,探头声束的交叠区不得小于声束有效宽度的30%。wwW.bzxz.Net

7.5在探伤过程中如发现缺陷,可以用时间比例轴的方法测定该缺陷的埋藏深度。7.6如果缺陷的埋藏深度小于1/2D,则应改变探测面,以大于1/2D的埋藏深度的平底孔来评定该缺陷的当馆大小。对于直径大于100mm的棒材,应采取距离补偿措施。7.7应在所发现的缺陷部位做上标记。8探伤结果的评定

8.1如果缺陷反射波的高度高于满幅的20%,则判定为超声波探伤不合格。8.2当条状缺陷的长度超过探头的声束宽度,应利用缺陷波消失法来评定缺陷的假定长度。假定长度的区域为缺陷部位,该部位为超声波探伤不合格。8.3当发现底波消失或底波前移,经复探后确认是棒材的内部缺陷所致,应测定其缺陷的假定长度。假定长度的区域为缺陷部位,该部位为超声波探伤不合格。8.4如果产品标准对于超声波探伤的结果评定另有规定,应按照产品标准执行。如果用户有特殊要求,可由供需双方协商确定。

10探伤人员的资格

超声波探伤人员必须经过专业培训和考核。根据需方的要求,供方应提供由有关部门认定的超声波探伤Ⅱ级以上技术资格证书人员签发的超声波探伤报告。11超声波探伤报告

超声波探伤报告应包括以下内容:a)生产厂家;

b)探伤日期;

被检棒材的牌号、规格、状态、批号、数量等;)

d)超声波探伤仪的名称、型号,探伤灵敏度调节的主要技术参数;20

GB/T 3310—1999

探头的类型、晶片的尺寸和公称频率;探伤方法和耦合剂;

传动装置的型号和编号;

探伤速度;

实际探伤支数,探伤报废支数、缺陷数量和缺陷部位的长度,合格支数;探伤人员及其签章,审核人员及其签章;填报白期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

铜合金棒材超声波探伤方法

Copper alloy bars-Ultrasonic testing methodGB/T3310—1999

代替GB/T3310--1982

1.1本标准规定了用超声波脉冲反射技术检验铜合金棒材内部缺陷(主要为缩尾、残尾、裂纹、夹渣、夹杂和气孔等)的方法,内容包括检验装置、一般要求、操作步骤、探伤结果的判定和对探伤人员的要求等。1.2本标准适用于直径为Φ15~220mm圆形和内切圆直径为$35mm以上的方形或六角形铜合金棒材的超声波探伤。棒材应是以挤压、热轧、冷拉或冷轧成形。表面应无松弛氧化层或其他脏物。1.3本标准所规定的探伤方法可以是接触法,也可以采用液浸法。2原理

A型脉冲反射式超声波探伤的基本原理是超声波探伤仪产生高频电脉冲,通过探头电缆线将脉冲电压加到探头晶片上,经过电声转换,使晶片产生机械振动,通过耦合介质将此机械振动所产生的超声波传入被检工件。超声波在工件内的传播过程中遇到不同声阻抗介质的界面(缺陷或底面),使超声波反射并返回探头晶片,再经过晶片,将声能转换成电能,由仪器接收并进行信号处理,在显示器上显示缺陷的深度和当量大小。如图1。

图1超声波探伤原理示意图

3般要求

3.1棒材是否需要遂支整根进行超声波探伤,应按照产品的标准规定,或由供需双方协商确定。3.2对于直径为950mm以下,批量较大的成品棒材,一般应在传动设备上进行自动探伤。如需采用手动超声波探伤,可由供需双方协商确定。3.3手动超声波探伤应从棒材的压余端开始。棒材的尾部不得有缩尾、分层、气孔和夹渣。3.4棒材的本底噪声不能过大,在规定的探伤灵敏度条件下,信噪比不小于16dB。4检验装置

超声波探伤仪

采用A型脉冲反射式单通道或多通道的超声波探伤仪。4.2探头

国家质量技术监督局1999-07-23批准2000-03-01实施

GB/T3310--1999

4.2.1接触法手动超声波探伤的探头采用单直平纵波探头,或小角度双晶联合纵波探头(以下简称双晶纵波探头)。在特殊情况下,允许采用双晶(一发一收)马鞍形弧面耦合纵波探头(以下简称骑马探头)。如图2。

4.2.2液浸超声波探头可采用平直液浸探头,也可采用线聚焦液浸探头。如图3。鸟

双晶纵波探头

骑马探头

图2双晶纵波探头和骑马探头示意图图3液浸探头示意图

4.2.3探头晶片的公称频率为1.25~5.0MHz。晶片直径(或对角线)为8~20mm。4.2.4为了判定缺陷回波幅度,探头的回波频率与公称频率相差应在士10%以内。4.3耦合剂

4.3.1接触法耦合剂采用N32~N68机油或其他介质。4.3.2液浸法的耦合剂为水或N32机油。4.4传动设备

4.4.1液浸探头的机座和探头架应方便、可靠地调节水层距离、超声波声束的入射角,以及探头与传动设备之间的同心度。必要时,可以采用浮动跟踪装置。4.4.2传动设备可以是探头旋转,棒材直线前进;也可以是探头不动,棒材旋转前进。4.4.3传动设备应使探伤速度均匀。在探伤过程中,探头和棒材之间的相对位移不得影响探伤结果的准确性。

5标准人工缺陷试块

5.1标准人工缺陷试块的选材,应与被检棒材具有相同材质(牌号)、规格、加工工艺和加工状态,并耳不得有影响探伤结果的自然缺陷。5.2标准人工缺陷可根据探伤方法分别采用短横孔或平底孔。5.2.1短横孔标准人工缺陷试块的加工应符合图4的规定。短横孔应沿平行于试块中心轴的方向钻孔,其孔径和埋藏深度应符合表1的规定。短横孔的孔径偏差不大于土0.05mm;孔的深度偏差不大于±0.50mm。

表1短横孔孔径和埋藏深度

标准试块直径 D

>25~50

>50~100

短横孔直径d

埋戴深度 H

1/2D~1/6D

1/2D~1/6D

1/2D~1/6D

标准试块直径D

>100~160

>160~220

GB/T 3310—1999

表1(完)

短横孔直径d

图4短横孔标准人工缺陷试块加工图埋藏深度 H

1/2D~1/6D

1/2D~1/6D

5.2.2平底孔标准人工缺陷试块的加工应符合图5的规定。平底孔应沿试块的径向钻孔,其孔径和埋藏深度应符合表2的规定。平底孔的孔径偏差不大于士0.05mm;孔的深度偏差不大于土0.10mm。60

标准试块直径D≤50m

标准试块真径D>50mm

图5平底孔标准人工缺陷试块加工图表2平底孔孔径和埋藏深度

标准试块直径 D

>25~50

>50~100

≥100~160

>160~220

6探伤方法

短横孔直径 d

按照不同的捧材规格选择探头和探伤方法。6.1小直径棒材(g15~50mm)的超声波探伤6.1.1接触法探伤

6. 1. 1. 1

理藏深度H

-般应采用双晶纵波探头,也可采用与被检棒材直径相同的骑马探头。6.1.1.2将探头放置在试块中埋藏深度为1/2D的平底孔人工缺陷的上方,移动探头,使超声波波束入射后其反射波为最佳,同时,调整仪器使得这一反射波的波高为满幅的80%,并以此作为探伤灵敏度。

6.1.2液浸法探伤

6.1.2.1可以采用水浸平直纵波探头,也可采用水浸线聚焦探头。正确调节水层距离和超声波波束与棒材轴向之间的垂直度,使得超声波波束能垂直入射摔6. 1. 2. 2

GB/T 3310—1999

6.1.2.3将探头放臂在试块中埋藏深度为1/2D的平底孔人工缺陷的上方,扫查至最佳反射点,同时调节仪器使得这-反射波的波高为满幅的80%,并以此作为探伤灵敏度。注:直径为$15~25mm的铜合金棒材应采用液浸法探伤。6.2大直径棒材($50~220mm)的超声波探伤6.2.1-一般应采用单直(纵波)探头进行接触法手动探伤。晶片直径和耦合剂的选择应符合棒材的直径和表面状态。

6.2.2将探头放置在试块中埋藏深度为1/2D平底孔的上方。扫查至平底孔反射的最佳位置,同时,调节仪器使得这一反射波的波高为满幅的80%,并以此作为探伤灵敏度。6.2.3如果大直径棒材需要进行液漫法探伤,可参照6.1.2的内容进行。7操作步骤

7.1按上述棒材的不同规格,选择探头和探伤方法,并以表1或表2相应的标准人工缺陷调节探伤灵敏度。

7.2在实际探伤中,可以在上述探伤灵敏度的基础上再提高2dB作为扫查灵敏度。当发现缺陷时,再将灵敏度值降低2dB,并据此进行缺陷的判定。7.3接触法手动探伤的扫查过程中,晶片的移动距离不得大于其有效直径的1/3,扫查速度一般在150m/s。

7.4探伤时,应保证探头相对棒材的扫查覆盖率达到100%,探头声束的交叠区不得小于声束有效宽度的30%。wwW.bzxz.Net

7.5在探伤过程中如发现缺陷,可以用时间比例轴的方法测定该缺陷的埋藏深度。7.6如果缺陷的埋藏深度小于1/2D,则应改变探测面,以大于1/2D的埋藏深度的平底孔来评定该缺陷的当馆大小。对于直径大于100mm的棒材,应采取距离补偿措施。7.7应在所发现的缺陷部位做上标记。8探伤结果的评定

8.1如果缺陷反射波的高度高于满幅的20%,则判定为超声波探伤不合格。8.2当条状缺陷的长度超过探头的声束宽度,应利用缺陷波消失法来评定缺陷的假定长度。假定长度的区域为缺陷部位,该部位为超声波探伤不合格。8.3当发现底波消失或底波前移,经复探后确认是棒材的内部缺陷所致,应测定其缺陷的假定长度。假定长度的区域为缺陷部位,该部位为超声波探伤不合格。8.4如果产品标准对于超声波探伤的结果评定另有规定,应按照产品标准执行。如果用户有特殊要求,可由供需双方协商确定。

10探伤人员的资格

超声波探伤人员必须经过专业培训和考核。根据需方的要求,供方应提供由有关部门认定的超声波探伤Ⅱ级以上技术资格证书人员签发的超声波探伤报告。11超声波探伤报告

超声波探伤报告应包括以下内容:a)生产厂家;

b)探伤日期;

被检棒材的牌号、规格、状态、批号、数量等;)

d)超声波探伤仪的名称、型号,探伤灵敏度调节的主要技术参数;20

GB/T 3310—1999

探头的类型、晶片的尺寸和公称频率;探伤方法和耦合剂;

传动装置的型号和编号;

探伤速度;

实际探伤支数,探伤报废支数、缺陷数量和缺陷部位的长度,合格支数;探伤人员及其签章,审核人员及其签章;填报白期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。