GB/T 3323-1987

基本信息

标准号: GB/T 3323-1987

中文名称:钢熔化焊对接接头射线照相和质量分级

标准类别:国家标准(GB)

英文名称: Radiography and quality classification of steel fusion welded butt joints

标准状态:已作废

发布日期:1987-07-13

实施日期:1988-07-01

作废日期:2006-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:403919

标准分类号

标准ICS号:机械制造>>焊接、钎焊和低温焊>>25.160.40焊接接头

中标分类号:机械>>机械综合>>J04基础标准与通用方法

关联标准

出版信息

标准价格:14.0 元

相关单位信息

复审日期:2004-10-14

起草单位:哈尔滨焊接所

归口单位:上海材料研究所

发布部门:中华人民共和国国家质量监督检验检疫总局

标准简介

本标准规定2~200mm母材厚度钢熔化焊对接接头的X射线和γ射线照相方法以及焊缝的质量分级。 GB/T 3323-1987 钢熔化焊对接接头射线照相和质量分级 GB/T3323-1987 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

钢熔化焊对接接头射线照相和质量分级Methods for radiographic inspectlonand classification of radiographs forfusion welded butt joints in steelUDC 621.791.65,05

GB 3323-87

代替GB3323—82

1.1本标准规定2~200mm母材厚度钢熔化焊对接接头(以下称为焊缝)的X射线和射线照相方法以及焊缝的质量分级。

1.2照相质量等级、照相范围和焊缝的质盘等级应按产品技术条件和有关的规定选择,也可以由设计、制造和使用单位根据产品的具体使用情况决定。2人员的要求

2.1从事射线照相检验的人员必须持有国家有关部门颁发的,并与其工作相适应的资格证书。2.2评片人员的视力应每年检查一次,校正视力不得低于1.0,并要求距离400mm能读出高为0.5mm,间隔为0.5mm的-组印刷体字母。3射线照相质量分级

按所需要达到的底片影象质量,射线照相方法分为A线(普通级)、AB级(较高级)和B级(高级)。选用B级时,焊缝余高应磨平。4表面状态

焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格。表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修整。5 射线源和能量的选择

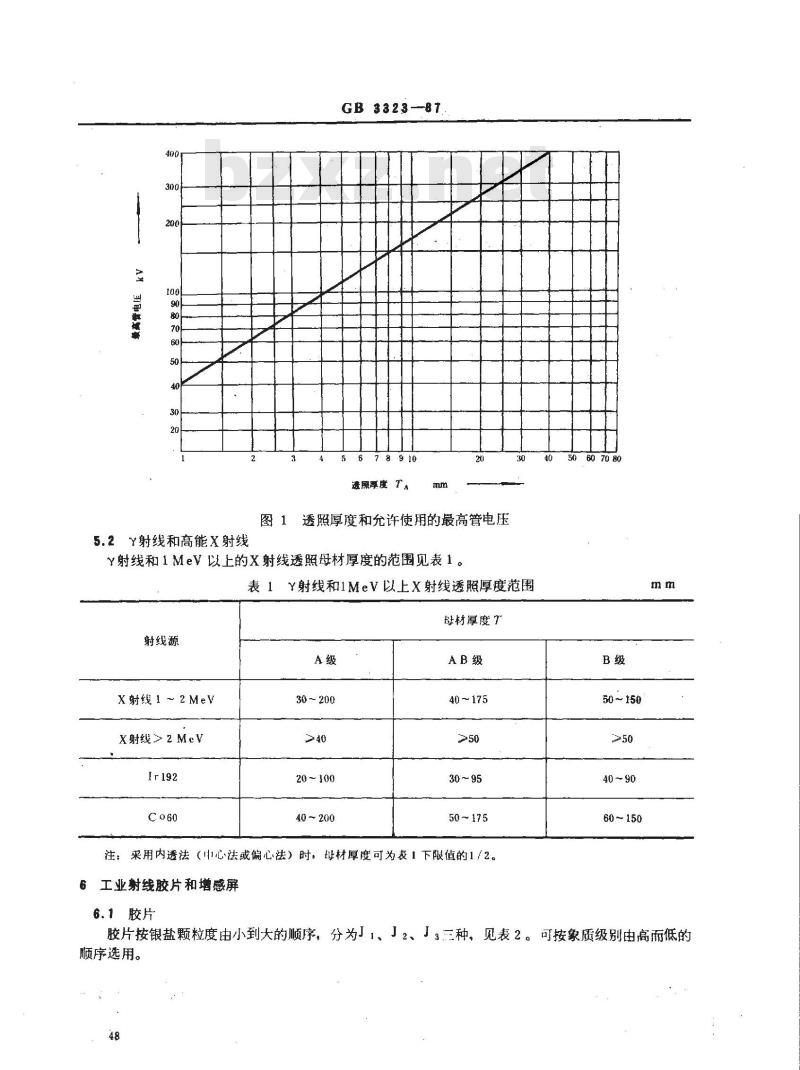

5.1管电压400kV以下的X射线

应用400kV以下的X射线透照焊缝时,不同透照厚度T所允许的最高管电压(工作范围)见图1。国家标准局1987-07-13批准

1988-07-01实施

5.2射线和高能X射线

GB3323—87

进照厚度 TA

图1透照厚度和允许使用的最高管电压Y射线和1MeV以上的X射线透照母材厚度的范围见表1表1射线和1MeV以上X射线透照厚度范围母材厚度T

射线源

X射线1~2MeVbzxz.net

X射线>2MeV

30~200

20~100

40~200

40 ~ 175

50~175

注:采用内透法(中心法或偏心法)时,母材厚度可为表1下限值的1/2。6工业射线胶片和增感屏

607080

50~150

60~150

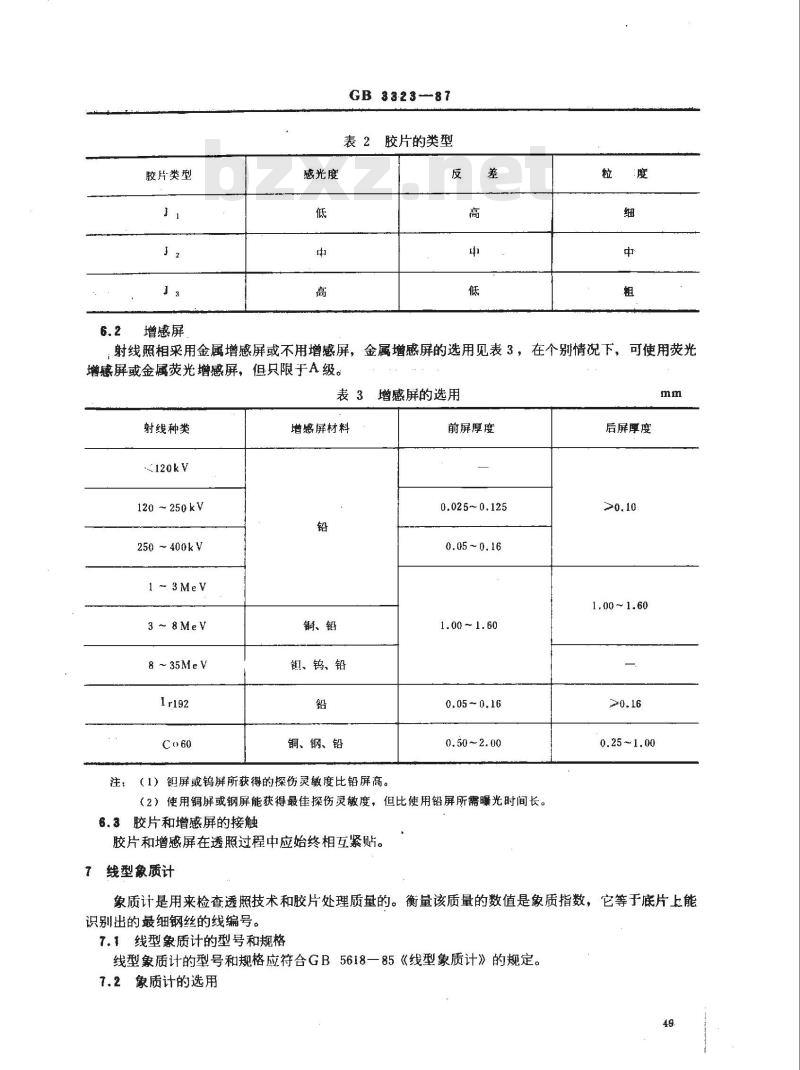

6.1胶片

胶片按银盐颗粒度由小到大的顺序,分为」1、」2、3三种,见表2。可按象质级别由高而低的顺序选用。

胶片类型

增感屏

感光度

GB3323-87

胶片的类型

可使用荧光

射线照相采用金属增感屏或不用增感屏,金属增感屏的选用见表3,在个别情况下,增感屏或金属荧光增感屏,但只限于A级。表3增感屏的选用

射线种类

120250kv

250~400kv

3~8MeV

8 ~35MeV

增感屏材料

铜、铅

钒、钨、铅

铜、钢、铅

(1)钼屏或钨屏所获得的探伤灵敏度比铅屏高。前屏厚度

0.025~0.125

0.05~0.16

1.00 - 1.60

0.05-0.16

0.50~2.00

(2)使用铜屏或钢屏能获得最佳探伤灵敏度,但比使用铅屏所需曝光时间长。6.3胶片和增感屏的接触

胶片和增感屏在透照过程中应始终相互紧贴。线型象质计

后屏厚度

1.00~1.60

0.25~1.00

象质计是用来检查透照技术和胶片处理质量的。衡量该质量的数值是象质指数,它等于底片上能识别出的最细钢丝的线编号。

7.1线型象质计的型号和规格

线型象质计的型号和规格应符合GB5618一85《线型象质计》的规定7.2象质计的选用

GB3323-87

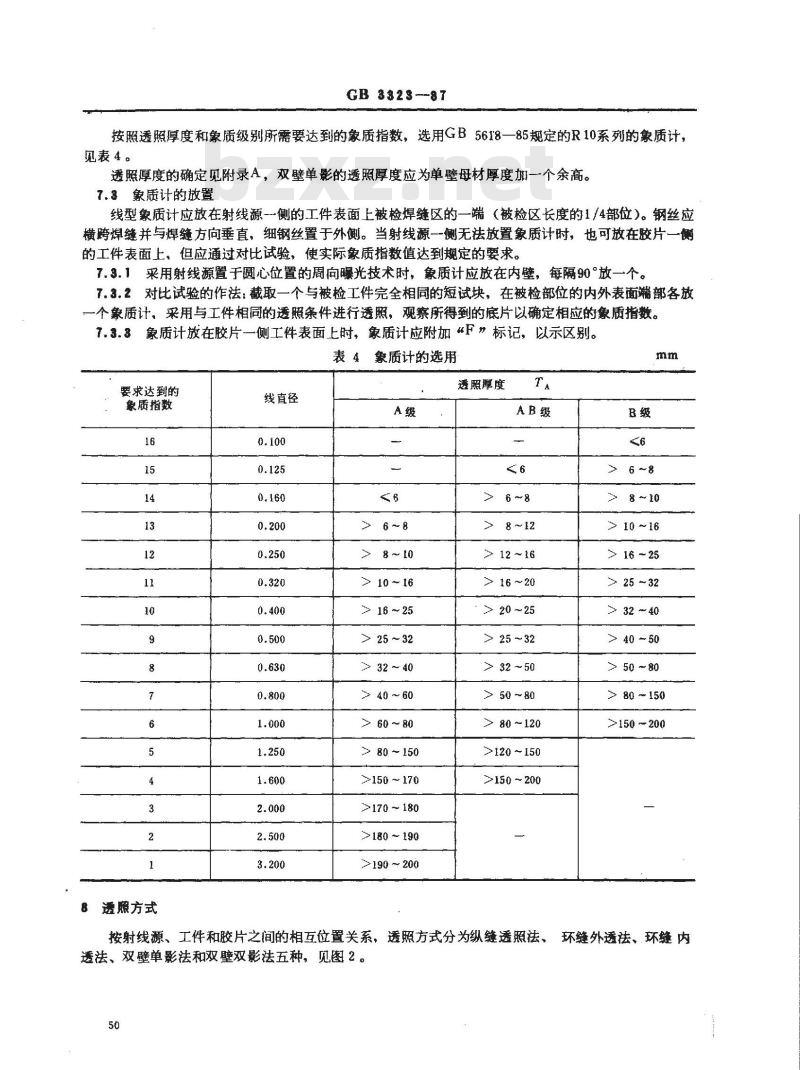

按照透照厚度和象质级别所需要达到的象质指数,选用GB5618一85规定的R10系列的象质计,见表4。

透照厚度的确定见附录A,双壁单影的透照厚度应为单壁母材厚度加一个余高。7.3象质计的放置

线型象质计应放在射线源一侧的工件表面上被检焊缝区的一端(被检区长度的1/4部位)。钢丝应横跨焊缝并与焊缝方向垂直,细钢丝置于外侧。当射线源一侧无法放置象质计时,也可放在胶片一侧的工件表面上,但应通过对比试验,使实际象质指数值达到规定的要求。7.3.1采用射线源置于圆心位置的周向曝光技术时,象质计应放在内壁,每隔90°放一个。7.3.2对比试验的作法:截取一个与被检工件完全相同的短试块,在被检部位的内外表面端部各放一个象质计,采用与工件相同的透照条件进行透照,观察所得到的底片以确定相应的象质指数。7.3.3象质计放在胶片一侧工件表面上时,象质计应附加“F”标记,以示区别。表 4象质计的选用

要求达到的

象质指数

8透照方式

线直径

>8~10

> 10~16

> 16 ~ 25

>25 ~32

> 32 ~ 40

> 40 ~ 60

> 60 ~80

> 80 ~150

>150 ~170

≥170 ~180

>180 ~190

>190 ~ 200

透照厚度

> 8~12

>12 ~16

> 16 ~20

> 20 ~25

> 25 ~ 32

> 32 ~ 50

> 50 ~80

> 80 ~120

>120~150

>150 ~ 200

> 8~10

> 10 ~16

> 16 ~25

> 25 ~32

>32 ~ 40

>40~50

> 50 ~80

>80-150

>150 ~200

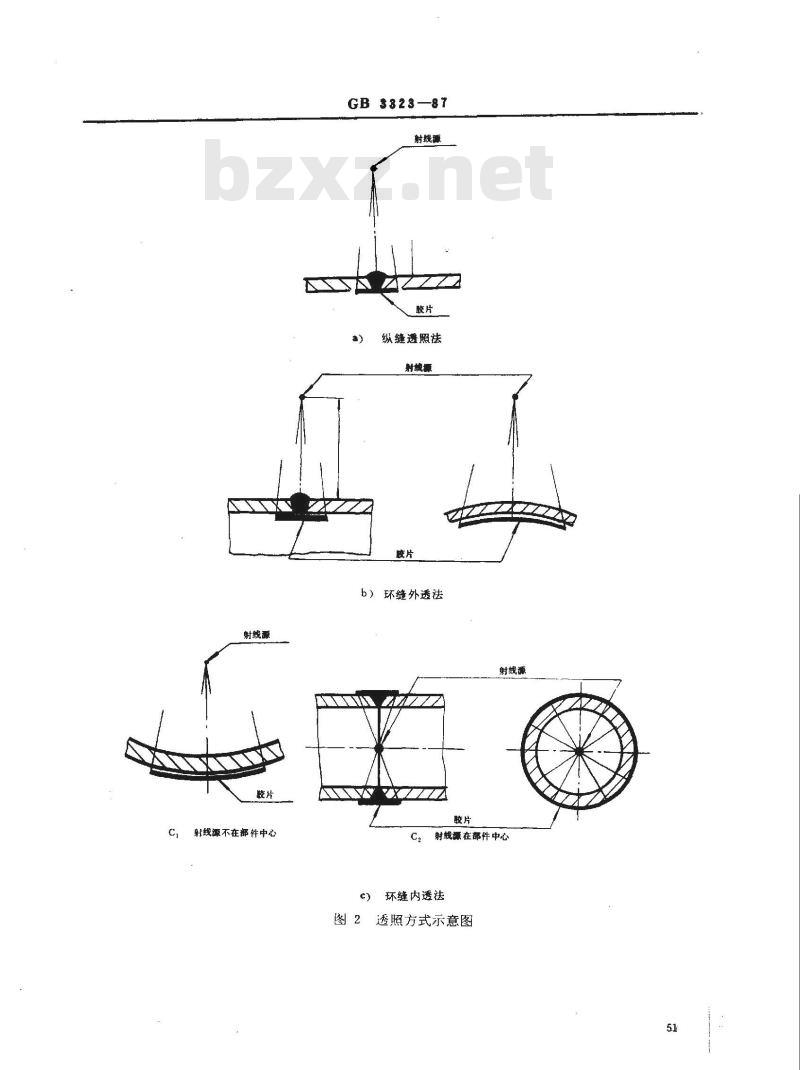

按射线源、工件和胶片之间的相互位置关系,透照方式分为纵缝透照法、环缝外透法、环缝内

透法、双壁单影法和双壁双影法五种,见图2。50

射线源

C,射线源不在部件中心

GB $323—87

纵缝透照法

射线源

b)环缝外透法

谢线源

射线源在部件中心

e)环缝内透法

图2透照方式示意图

9几何条件

GB3823-87

射线漂

双壁单影法

射线源

双壁双影祛

续图2

9.1射线源至工件表面距离L1,L1 /d与工件表面至胶片距离L2的关系如图3所示,Li的诺模图见图4和图5,d为射线源有效焦点尺寸,可按附录B求出。52

GB8323--87

工性表面至整片距离

7 9 100

图3工件表面至胶片距离Lz与最小L,/d值的关系图4500

GB 3323--87

50 00

图4确定焦点至工件距离的诺模图Wuantt

GB 8823-87

5确定焦点至工件距离的诺模图

GB 3823--87

9.2一次透照长度是指采用分段曝光时,每次喂光所检验的焊缝长度,并应符合14.1条和14.2条的规定。

9.3焊的透照厚度比为K值,见图6。环缝的A级和AB级K值一般不大于1.1,B级K值一般不大于1.06。纵缝的A级和AB级K值不大于1.03,B级K值不大于1.01。射扰

图6焊缝透照厚度比示意图

式中:T-—母材厚度,mm,

一射线束斜向透照最大厚度,mm。T

9.4射线束应指向被检部位的中心,并在该点与被检区平面或曲面的切面垂直,但需要时,也可从有利于发现缺陷的其它方向进行透照。如采用双壁透照法时,一般应使射线偏离焊缝轴线所在的平面进行倾斜透照,以免两侧焊缝影象重叠。10无用射线和散射线的屏蔽

10.1为减少散射线的影响,应采用适当的屏蔽方法限制受检部位的照射面积。10.2为检查背散射,应在暗盒背面贴附-个“B\的铅字标记(B的高度为13mm,厚度为1.6mm)。若在较黑背景上出现“B”的较淡影象,就说明背散射线防护不够,应予重照。如在较谈背景上出现&B”的较黑影象则不作为底片判废的依据。11定位标记和识别标记

11.1定位标记

表明焊缝透照部位的铅质定位标记包括中心标记(+)和搭接标记(↑)(当抽查时称为有效区段标记)。

11.2识别标记

被检的每段焊缝附近均应贴有下列铅质识别标记:工件编号、焊缝编号和部位编号,返修透照部位还应有返修标记R、R(其脚注1、2指返修次数)。11.3标记位置

上述定位标记和识别标记均需在底片适当位置显示,并离焊缝边缘至少5mm。搭接标记的安放位置见附录C。

工件表面应作出永久性标记以作为对每张底片重新定位的依据,工件不适合打印标记时,应采用56

GB3323--87

详细的透照部位草图和其它的有效方法标注。赚光曲线

应根据设备、胶片和增感屏按具体条件制做或选用合适的曝光曲线,并以此选择曝光规范。为达到规定的底片黑度,曝光量推荐选用不低于15mA·min以防止用短焦距和高管电压所引起的不良影响。

18胶片处理

胶片的处理应按胶片说明书或公认的有效方法处理。处理溶液应保持在良好的状况中,应注意温度、时间和抖动对冲洗效果的影响。自动冲洗时,还应精确控制传送速度及药液的补充。14底片质量

14.1黑度

选择的曝光条件应使底片有效评定区域内的黑度均满足表5的要求。表5底片的黑度范围

射线种类

X射线

丫射线

注:表中D值包括了Do值。

14.2象质指数

底片黑度D

底片上必须显示的最小钢丝直径与相应的象质指数见表4。14.3影象识别要求

灰雾度D。

底片上的象质计影象位置正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。在焊缝影象上,如能清晰地看到长度不小于10mm的象质计钢丝影象,就认为是可识别的。14.4不允许的假象

底片有效评定区域内不应有因胶片处理不当引起的缺陷或其它妨碍底片评定的缺陷。15底片的观察

15.1评片环境

评片应在专用评片室内进行。评片室内的光线应暗淡,但不要全暗,室内照明用光不得在底片表面产生反射。

15.2观片灯

观片灯应有观察底片最大黑度为3.5的最大亮度,且观察的漫射光亮度可调。对不需要观察或透光量过强的部分应采用适当的遮光板以屏蔽强光。经照明后的底片亮度应不小于30cd/m2,为能观察最大黑度为3.5的底片,观片灯的最大亮度应不小于100.000cd/m2。57

16焊缝质量分级

GB 3323-87

16.1根据缺陷的性质和数量,焊缝质量分为四级。I级焊缝内应无裂纹、未熔合、未焊透和条状夹液。16.1.1

16.1.2Ⅱ级焊缝内应无裂纹、未熔合和未焊透。16.1.3Ⅲ级焊缝内应无裂纹、未熔合以及双面焊和加垫板的单面焊中的未焊透。不加垫板的单面焊中的未焊透允许长度按表10条状夹渣长度的Ⅲ级评定。16.1.4焊缝缺陷超过Ⅲ级者为IV级。16.2圆形缺陷的分级

16.2.1长宽比小于或等于3的缺陷定义为圆形缺陷。它们可以是圆形、椭圆形、锥形或带有尾巴(在測定尺寸时应包括尾部)等不规则的形状。包括气孔、夹渣和夹钨。16.2.2圆形缺陷用评定区进行评定,评定区域的大小见表6。评定区应选在缺陷最严重的部位。表6缺陷评定区

母材厚度7

评定区尺寸

10×10

>25~100

10×20

16.2.3评定圆形缺陷时应将缺陷尺寸按表7换算成缺陷点数,见表7。表7缺陷点数换算表

缺陷长径、mm

.1~2

不计点数的缺陷尺寸见表8。

>2~3

>3~4

3不计点数的缺陷尺寸

母材厚度7

10×30

缺陷长径

16.2.5当缺陷与评定区边界线相接时,应把它划为该评定区内计算点数。mm

16.2.6当评定区附近缺陷较少,且认为只用该评定区大小划分级别不适当时,经供需双方协商,可将评定区沿焊缝方向扩大到3倍,求出缺陷总点数,用此值的1/3进行评定。可扩大评定区的处理办法见附录D。

16.2.7圆形缺陷的分级见表9。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢熔化焊对接接头射线照相和质量分级Methods for radiographic inspectlonand classification of radiographs forfusion welded butt joints in steelUDC 621.791.65,05

GB 3323-87

代替GB3323—82

1.1本标准规定2~200mm母材厚度钢熔化焊对接接头(以下称为焊缝)的X射线和射线照相方法以及焊缝的质量分级。

1.2照相质量等级、照相范围和焊缝的质盘等级应按产品技术条件和有关的规定选择,也可以由设计、制造和使用单位根据产品的具体使用情况决定。2人员的要求

2.1从事射线照相检验的人员必须持有国家有关部门颁发的,并与其工作相适应的资格证书。2.2评片人员的视力应每年检查一次,校正视力不得低于1.0,并要求距离400mm能读出高为0.5mm,间隔为0.5mm的-组印刷体字母。3射线照相质量分级

按所需要达到的底片影象质量,射线照相方法分为A线(普通级)、AB级(较高级)和B级(高级)。选用B级时,焊缝余高应磨平。4表面状态

焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格。表面的不规则状态在底片上的图象应不掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修整。5 射线源和能量的选择

5.1管电压400kV以下的X射线

应用400kV以下的X射线透照焊缝时,不同透照厚度T所允许的最高管电压(工作范围)见图1。国家标准局1987-07-13批准

1988-07-01实施

5.2射线和高能X射线

GB3323—87

进照厚度 TA

图1透照厚度和允许使用的最高管电压Y射线和1MeV以上的X射线透照母材厚度的范围见表1表1射线和1MeV以上X射线透照厚度范围母材厚度T

射线源

X射线1~2MeVbzxz.net

X射线>2MeV

30~200

20~100

40~200

40 ~ 175

50~175

注:采用内透法(中心法或偏心法)时,母材厚度可为表1下限值的1/2。6工业射线胶片和增感屏

607080

50~150

60~150

6.1胶片

胶片按银盐颗粒度由小到大的顺序,分为」1、」2、3三种,见表2。可按象质级别由高而低的顺序选用。

胶片类型

增感屏

感光度

GB3323-87

胶片的类型

可使用荧光

射线照相采用金属增感屏或不用增感屏,金属增感屏的选用见表3,在个别情况下,增感屏或金属荧光增感屏,但只限于A级。表3增感屏的选用

射线种类

120250kv

250~400kv

3~8MeV

8 ~35MeV

增感屏材料

铜、铅

钒、钨、铅

铜、钢、铅

(1)钼屏或钨屏所获得的探伤灵敏度比铅屏高。前屏厚度

0.025~0.125

0.05~0.16

1.00 - 1.60

0.05-0.16

0.50~2.00

(2)使用铜屏或钢屏能获得最佳探伤灵敏度,但比使用铅屏所需曝光时间长。6.3胶片和增感屏的接触

胶片和增感屏在透照过程中应始终相互紧贴。线型象质计

后屏厚度

1.00~1.60

0.25~1.00

象质计是用来检查透照技术和胶片处理质量的。衡量该质量的数值是象质指数,它等于底片上能识别出的最细钢丝的线编号。

7.1线型象质计的型号和规格

线型象质计的型号和规格应符合GB5618一85《线型象质计》的规定7.2象质计的选用

GB3323-87

按照透照厚度和象质级别所需要达到的象质指数,选用GB5618一85规定的R10系列的象质计,见表4。

透照厚度的确定见附录A,双壁单影的透照厚度应为单壁母材厚度加一个余高。7.3象质计的放置

线型象质计应放在射线源一侧的工件表面上被检焊缝区的一端(被检区长度的1/4部位)。钢丝应横跨焊缝并与焊缝方向垂直,细钢丝置于外侧。当射线源一侧无法放置象质计时,也可放在胶片一侧的工件表面上,但应通过对比试验,使实际象质指数值达到规定的要求。7.3.1采用射线源置于圆心位置的周向曝光技术时,象质计应放在内壁,每隔90°放一个。7.3.2对比试验的作法:截取一个与被检工件完全相同的短试块,在被检部位的内外表面端部各放一个象质计,采用与工件相同的透照条件进行透照,观察所得到的底片以确定相应的象质指数。7.3.3象质计放在胶片一侧工件表面上时,象质计应附加“F”标记,以示区别。表 4象质计的选用

要求达到的

象质指数

8透照方式

线直径

>8~10

> 10~16

> 16 ~ 25

>25 ~32

> 32 ~ 40

> 40 ~ 60

> 60 ~80

> 80 ~150

>150 ~170

≥170 ~180

>180 ~190

>190 ~ 200

透照厚度

> 8~12

>12 ~16

> 16 ~20

> 20 ~25

> 25 ~ 32

> 32 ~ 50

> 50 ~80

> 80 ~120

>120~150

>150 ~ 200

> 8~10

> 10 ~16

> 16 ~25

> 25 ~32

>32 ~ 40

>40~50

> 50 ~80

>80-150

>150 ~200

按射线源、工件和胶片之间的相互位置关系,透照方式分为纵缝透照法、环缝外透法、环缝内

透法、双壁单影法和双壁双影法五种,见图2。50

射线源

C,射线源不在部件中心

GB $323—87

纵缝透照法

射线源

b)环缝外透法

谢线源

射线源在部件中心

e)环缝内透法

图2透照方式示意图

9几何条件

GB3823-87

射线漂

双壁单影法

射线源

双壁双影祛

续图2

9.1射线源至工件表面距离L1,L1 /d与工件表面至胶片距离L2的关系如图3所示,Li的诺模图见图4和图5,d为射线源有效焦点尺寸,可按附录B求出。52

GB8323--87

工性表面至整片距离

7 9 100

图3工件表面至胶片距离Lz与最小L,/d值的关系图4500

GB 3323--87

50 00

图4确定焦点至工件距离的诺模图Wuantt

GB 8823-87

5确定焦点至工件距离的诺模图

GB 3823--87

9.2一次透照长度是指采用分段曝光时,每次喂光所检验的焊缝长度,并应符合14.1条和14.2条的规定。

9.3焊的透照厚度比为K值,见图6。环缝的A级和AB级K值一般不大于1.1,B级K值一般不大于1.06。纵缝的A级和AB级K值不大于1.03,B级K值不大于1.01。射扰

图6焊缝透照厚度比示意图

式中:T-—母材厚度,mm,

一射线束斜向透照最大厚度,mm。T

9.4射线束应指向被检部位的中心,并在该点与被检区平面或曲面的切面垂直,但需要时,也可从有利于发现缺陷的其它方向进行透照。如采用双壁透照法时,一般应使射线偏离焊缝轴线所在的平面进行倾斜透照,以免两侧焊缝影象重叠。10无用射线和散射线的屏蔽

10.1为减少散射线的影响,应采用适当的屏蔽方法限制受检部位的照射面积。10.2为检查背散射,应在暗盒背面贴附-个“B\的铅字标记(B的高度为13mm,厚度为1.6mm)。若在较黑背景上出现“B”的较淡影象,就说明背散射线防护不够,应予重照。如在较谈背景上出现&B”的较黑影象则不作为底片判废的依据。11定位标记和识别标记

11.1定位标记

表明焊缝透照部位的铅质定位标记包括中心标记(+)和搭接标记(↑)(当抽查时称为有效区段标记)。

11.2识别标记

被检的每段焊缝附近均应贴有下列铅质识别标记:工件编号、焊缝编号和部位编号,返修透照部位还应有返修标记R、R(其脚注1、2指返修次数)。11.3标记位置

上述定位标记和识别标记均需在底片适当位置显示,并离焊缝边缘至少5mm。搭接标记的安放位置见附录C。

工件表面应作出永久性标记以作为对每张底片重新定位的依据,工件不适合打印标记时,应采用56

GB3323--87

详细的透照部位草图和其它的有效方法标注。赚光曲线

应根据设备、胶片和增感屏按具体条件制做或选用合适的曝光曲线,并以此选择曝光规范。为达到规定的底片黑度,曝光量推荐选用不低于15mA·min以防止用短焦距和高管电压所引起的不良影响。

18胶片处理

胶片的处理应按胶片说明书或公认的有效方法处理。处理溶液应保持在良好的状况中,应注意温度、时间和抖动对冲洗效果的影响。自动冲洗时,还应精确控制传送速度及药液的补充。14底片质量

14.1黑度

选择的曝光条件应使底片有效评定区域内的黑度均满足表5的要求。表5底片的黑度范围

射线种类

X射线

丫射线

注:表中D值包括了Do值。

14.2象质指数

底片黑度D

底片上必须显示的最小钢丝直径与相应的象质指数见表4。14.3影象识别要求

灰雾度D。

底片上的象质计影象位置正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。在焊缝影象上,如能清晰地看到长度不小于10mm的象质计钢丝影象,就认为是可识别的。14.4不允许的假象

底片有效评定区域内不应有因胶片处理不当引起的缺陷或其它妨碍底片评定的缺陷。15底片的观察

15.1评片环境

评片应在专用评片室内进行。评片室内的光线应暗淡,但不要全暗,室内照明用光不得在底片表面产生反射。

15.2观片灯

观片灯应有观察底片最大黑度为3.5的最大亮度,且观察的漫射光亮度可调。对不需要观察或透光量过强的部分应采用适当的遮光板以屏蔽强光。经照明后的底片亮度应不小于30cd/m2,为能观察最大黑度为3.5的底片,观片灯的最大亮度应不小于100.000cd/m2。57

16焊缝质量分级

GB 3323-87

16.1根据缺陷的性质和数量,焊缝质量分为四级。I级焊缝内应无裂纹、未熔合、未焊透和条状夹液。16.1.1

16.1.2Ⅱ级焊缝内应无裂纹、未熔合和未焊透。16.1.3Ⅲ级焊缝内应无裂纹、未熔合以及双面焊和加垫板的单面焊中的未焊透。不加垫板的单面焊中的未焊透允许长度按表10条状夹渣长度的Ⅲ级评定。16.1.4焊缝缺陷超过Ⅲ级者为IV级。16.2圆形缺陷的分级

16.2.1长宽比小于或等于3的缺陷定义为圆形缺陷。它们可以是圆形、椭圆形、锥形或带有尾巴(在測定尺寸时应包括尾部)等不规则的形状。包括气孔、夹渣和夹钨。16.2.2圆形缺陷用评定区进行评定,评定区域的大小见表6。评定区应选在缺陷最严重的部位。表6缺陷评定区

母材厚度7

评定区尺寸

10×10

>25~100

10×20

16.2.3评定圆形缺陷时应将缺陷尺寸按表7换算成缺陷点数,见表7。表7缺陷点数换算表

缺陷长径、mm

.1~2

不计点数的缺陷尺寸见表8。

>2~3

>3~4

3不计点数的缺陷尺寸

母材厚度7

10×30

缺陷长径

16.2.5当缺陷与评定区边界线相接时,应把它划为该评定区内计算点数。mm

16.2.6当评定区附近缺陷较少,且认为只用该评定区大小划分级别不适当时,经供需双方协商,可将评定区沿焊缝方向扩大到3倍,求出缺陷总点数,用此值的1/3进行评定。可扩大评定区的处理办法见附录D。

16.2.7圆形缺陷的分级见表9。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。