GB/T 19748-2005

基本信息

标准号: GB/T 19748-2005

中文名称:钢材夏比V型缺口摆锤冲击试验 仪器化试验方法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2005-05-13

实施日期:2005-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:469900

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

关联标准

采标情况:ISO 14556:2000,MOD

出版信息

出版社:中国标准出版社

书号:155066.1-26215

页数:16开, 页数:14, 字数:23千字

标准价格:12.0 元

计划单号:20021387-T-605

出版日期:2005-10-01

相关单位信息

首发日期:2005-05-13

起草人:唐振廷、李久林、张饪彦、叶宏德、白杰

起草单位:北京航空航天大学、钢铁研究总院、中船重工725所

提出单位:中国钢铁工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国钢铁工业协会

标准简介

本标准规定了钢材夏比V型缺口摆锤冲击试验仪器化试验方法的原理、术语及定义、试样、试验设备及仪器、试验步骤、试验结果评定和处理及试验报告。本标准适用于钢的夏比V型缺口试样。经协商,本标准也可用于其他金属材料和U型缺口试样的试验。 GB/T 19748-2005 钢材夏比V型缺口摆锤冲击试验 仪器化试验方法 GB/T19748-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77. 040. 10

中华人民共和国国家标准

GB/T 19748--2005

2005-05-13发布

夏比V型缺口摆锤冲击试验

仪器化试验方法

SteelCharpy V-notch pendulun impact lest-Instrumented test method

(IS0 14556:2000,M0D)

2005-10-01实施

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

GB/T 19748--2005

本标准修改采用国际标准I$014556:2000(E)钢材-夏比V型缺摆锤冲击试验--仪器化试验方法》(英文版)。

本标准根据IS014556:2000重新起节。本标摊结构技术内容与ISO14556:2000基本一致,根据我国情况做了如下修改:

删去国际标谁的前言;

“本国际标准”一词改为“本标准”;-用小数点“\代替作为小数点的“,\;一在“规范性引用文件\中引用了与国际标准相对应的我国国家标推:本标摊术语与国际标推(1S0I1556:2000(E))比较有两处改动:一是原文Fi:裂纹启裂力(erackinitiationforce),改为,不稳定裂纹扩展起始力(crackinitiationforceuf unstablecrackpropagalicon),二是原文F:裂纹终正力(crark arrestfarce),改为:不稳定裂纹扩展终正力(eraek arrest forcc of unstahlc crack prnpagation);对相应的位移Si、S,及能量 W、W。进行了修改;

-增加了附录D,把冲击功分解为裂纹形成能量和裂纹扩展能量;-试验操作比国际标准规定详细。本标准附录A,附录 B、附录 ( 和附录) 为资料性附录。本标滩由中国钢铁工业协会提出。本标准由全国钢标推化技术委员会归口。本标起草单拉:北京航空航天大学、钢铁研究总院、中重工725所。本标谁主要起草人:唐振廷、森久林、张彦、叶宏德、白杰。i1范

钢材夏比型缺口摆锤冲击试验

仪器化试验方法

GB/T 19748--2005

本标规定了钢材复比V型缺口摆锤冲击试验仪器化试验方法的原理,术语及定义、试样,试验设备及仪器、试验步骤、试验结果评定和处理及试验报告,本标准适用于钢的夏比√型缺口试样。经协商,本标准也可用丁其他金属材料和U型缺口试样的试验。

2规范性引用文件

下列文件中的条款通过本标推的引用而成为木标雅的条款。凡是注日期的引用文件,其随后所有的修改单(小包括勘误的内容)或修订版均不适用十本标准,然而,鼓励根据本标推达成协议的各方研究是否可使用这些义件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标谁。GB/T229金属夏比缺口冲击试验方法GB/T3808摆锤式冲击试验机的检骑3术语和定义

下列术语和定义适用于本标准。3.1力的特征值

注:力的特征值用牛顿表示。

届服力general yield force

力-位移曲线从直线上升部分间曲线上升部分增转变点时的力。3. 1. 2

最大力

maximum force

力-位移曲线上力的最大值。

不稳定裂纹扩展起始力initiationforceofunstablecrackpropagationFiu

力-位移曲线愈刷下降开始时的力。注,表示不稳定裂纹扩展的开始。3. 1. 4

不稳定裂纹扩展终止力

crack arrest foree of unstable crack propagationF

力·位移曲线急剧下降终止时的力。3.2位移特征值

注:位移特征值用米为单位表示。GB/T19748-2005

掘服位移

general yield displacement

与屈服力相对应的位移,

最大力时的位移

displacement at maximum force与最大力相对应的位移。

不稳定裂纹扩展起始位移initiationdisplacement of unstable crack propagationS

不稳定裂纹扩展开始时的位移。3. 2. 4

不稳定裂纹扩展终止位移

多crack arrest displacement of unstable crack propagationS.

不稳定裂纹扩展终止时的位移。3. 2. 5

总位移totaldisplacement

J-位移曲线结束时的位移。

3.3冲击能量特征值

注:冲击能最特征值用焦耳表示。3.3. 1

最大力时的能量

energy at maximum force

力-位移曲线下,从S一0到S=S的面积。3.3.2

不稳定裂纹扩展起婚能量

Initiation energy nt unstable crack propagation力-位移曲线下,从 S=0 到 3=S.的面积。3. 3. 3

不稳定裂纹扩展终止能量

crack arrest energy of unstable crack propagation力-位移曲线下,从S=0到S=S.的面积。3. 3. 4

总冲击能量

total impact energy

力-位移曲线下,从S=0到SS.的面积。4符号

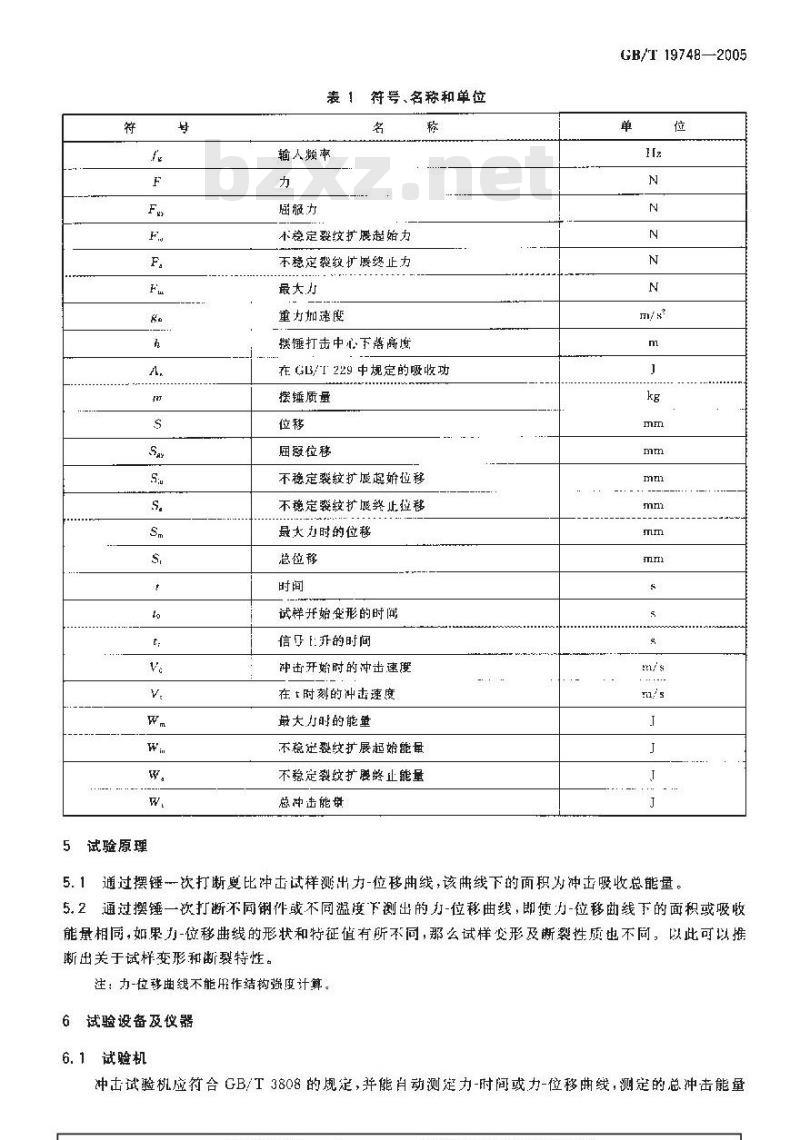

本标准所用的符号、名称和单位见表1。5

试验原理

表1符号、名称和单位

输人频率

不稳定裂纹扩展超始力

不稳定裂纹扩展终止力

最太力

重力加速度

锤打击中心下落高度

在GB/T229中规定的吸收功

摆锤质量

届斑位移

不稳定裂纹扩展起好位移

不稳定裂纹扩展终止位移

最大力时的位移

总位移

试祥开始变形的时间

信[并的时间

冲击开始时的冲击速

在 t时刻的冲击速度

最大,力时的能量

不稳定裂纹扩展起始能量

不验定裂纹扩腰终止能量

总冲击能缺

GB/T 19748—2005

5.1通过摆锤次打断夏比冲击试样测出力-位移曲线,该曲线下的面积为冲击吸收总能量。5.2通过摆锤一次打断不同铜件或不同溢度下测出的力-位移曲线,即使力-位移曲线下的面积或吸收能量相同,如果力-位移曲线的形状和特征值有所不同,那么试样变形及断裂性质也不同,以此可以推断出关于试样变形和断裂特性。注:力-位移曲线不能用作结构强度计算。6

试验设备及仪器

6.1试验机

冲击试验机应合GB/T3808的现定,并能自动测定力-时间或力-位移曲线,测定的总冲击能量GB/T 19748—2005

W,可与试验机指针指出的总吸收能量(Ak)进行比较注1:仪器化方法测量的结果和刻度盘指示的结果是相近的、但数值有所小同。注2:如果两者之间的谢选翅过士5J.应该做如下检查,a)试验机的摩擦力,

b)测量系统的校准:

c)应用软件。

6.2力的测量系统

6.2.1所用仪器应能测定力-时间或力-位移曲线及计算冲断试样过程中力的特征值、位移特征值及能垦特征慎。

6.2.2由两个相同的应变片粘贴到冲击刀刃相对边上.并且与两个补偿应变片组成全桥电路。补偿应变片不应贴到试验机的任何受冲击或者露荡作用的部位。注:也可使用能满足测量要求的其力传感器。6.2.3由力传感器、放大器及记录仪等组成的力测量系统,至少应有100kHz频率响应,对钢试样其信号上升时间应不大于3.5s

注1:对冲击力测量系统动态响应的评定,可以通过测量力-时间或力-位移曲线上第一个峰值对应的蚁荷慎简化进行。经验表明,对于钢材 V型缺几试样,当试样接融触点到冲击刀刃上应变片中心距离为 1i mm ~15 mm(见附录A).尽冲出速摊为5m/s~-5.5m/=时,如果第一个载荷峰值大于BkN.则认为测至系统的动态响应符合仪器化冲击试验要求。

注 2:经验证明:具有 V型缺口的试样对各种钢材名,义冲击力在 10 kV~40 kN:之间6.2.4建议力校准时,将力传感器装在锤头上形成部件进行。全部测量系统的静态线性为:力范在10%~50%之间时为满量程的士1%:力范围在50%~100%之间时为满量程的士2%(见图1)当力传感器单独校推时,在标称范围的10%~100%之间为士1%。注:录B中给出了半径为2 mu冲出刀刃校催支撑块的示例。1.5

6.3位移测量系统

标准范关的记录值 / %

图1标准力范围内的记录值的允许误差100

6.3.1试样位移(试样与平台的相对位移)由力-时间曲线计算确定(见 9.1.3.2),也可由位移传感器直接测定。位移传感器可来用光学式、感应式或电容式位移传感器6.3.2位移传感器系统信息的特性应与力测置系统一致·以使二者记录系统同步。位移测量传感器测量上限为30mm,在1mm~30mm范围内测量误差为所测值的士2%。GB/T 19748—2005

6.3.3可在不放试样条件下,释放摆锤进行位移系统的动态校准,冲击速度由公(1)确定:V. -- V2g.l

摆链通过最低位移时所记录的速度信号对应速度为 V。 建议位移在 0 mm~1 mm 之间时用测量时间确定冲击刀刃的冲击速度,这时,可用式(2)确定位移:S- V(-t)

6. 4记录装置

动态信号的记录最好用数字存储群完成,试验结果闻输出到x-Y绘图仪或打印机。·(2)

为满足 6. 2.4及 6.3.2条对数字测益和记录系统准确度的要求,系少有-个8位模拟数字转换器,其采样频率必须为250kHz(4μ5)以上,推荐采用12位模拟数字转换器,对于每个在8ns以上信号持续时间需要有2000个数据点的存储器。如果信号持续时间小于8$,存储量可呈比例缩减。当用力位移图测定数据时,高接10mm、宽度10cmm以上的图形可以满足要求。7试样

夏比缺口冲击试样应符合GB/T 229规延。8试验步骤

按照GB/T229逃行试验,根据变形和状态特性图形测定及评定力-位移曲线。9试验结果评定和处理

9,1力-位移曲线的评定

9.1.1魔考虑叠加在力-位移信号上的握荡,如图2所示,通过振满也线的拟合再现屈服力等特征值,20

图2力特征值的确定

9.1.2按冲击曲线近似关系通常将力-位移曲线分为A~F六种类型(见图3),在最大力前不存在届服(即几乎不存在塑性变形)且只产生不稳定裂纹扩展的为A型;在最大力前不存在屈服力,但有少量稳定裂纹扩展的为13型;在最大力前存在塑性变形,并有稳定和不稳定裂纹扩展,根据其稳定或不稳定裂纹扩展所占比例的大小分为C,D、E型;只产生稳定裂纹扩展的为F型。GB/T 19748—2005

Str Sm - Si.

9.2力特征值的确定

9.2. 1服力的测定

Fa = Fa

Se Su SursSks

力-位移特征曲线的分类

力·位移断线上第二个峰急剧托升部分与拟合曲线的交点对应的力。9.2.2最大力的测定

穿让握荡曲线的拟合曲线上最大值所对应的力。9.2.3不稳定裂纹扩展起始力的测定22

拟合曲线与力伐移曲线在最大力之后曲线急翻下降开始时的交点所对应的力。妇果该点与最大力重合,则F=F见图3的C型和D型力-位移曲线)。9.2.4不稳定裂纹扩展终止力的测定力-位移曲线急剧下降终正时与其后的力位移拟合曲线的交点所对应的力(见图3B,D和E型力位移曲线),对于图 3 中 A,C型力-位移曲线 F。一0,9.3位移特征值的确定

9.3.1按力特征值确定

按9.1.2确定的力特征值所对应的横坐标确定位移特征值。当疗-位移曲线与横坐标不相交时,用F=0.02 F,所对应的横坐标作为终点来计算总位移。9.3.2按公式计算确定

根据力传感器测出的力-时间曲线与加速度成比例的关系,按式(3)计算试样的位移。其中:

9.4冲击能量特征值的确定

9. 4. 1 最大力时能量的测定

V(t) = V, -

力-位移曲线下从S一0到S一S的前积。9.4.2不稳定裂纹扩展起始能量的测定力-位移曲线从S=0到S=Su的面积。9.4.3不稳定裂纹扩展终止能量的测定力-位移曲线下从S=0到S=S。的面积。9. 4. 4 总冲击能最的测定

力-位格匪线下从 S-0 到 S~ S. 的面积。9.4.5裂纹形成能量及裂纹扩展能量d

GB/T 19748-—2005

理论「认为裂纹在最大力时形成,多数研究者指出,当达到最大力时,裂纹在冲击试样缺口处出现因此把冲击最大力作为裂纹形成的依据:最大力之前所消耗的能量称为裂纹形成能量:最大力之后所消耗的能量称为裂纹扩腰能量其测定方法见附录D。9.5韧性断面率的确定

在力-时闻或力-位移曲线变化过程中,如果力没有发生急剧下降(见图3中F型曲线),则断裂表面的韧性断面率可定义为渐裂表面的100不,如果力发生急剧下降,则下降的数量与力的特征值有关,韧性断面率的确定参见附录C

10试验报告

试验报告一般包括以下内穿:

a)本标雅编号:

试样尺寸;

试样标志:

取样位置及方向:

冲击州半径:

冲击试验机型号及能量:

试验温度:

如果试样没有断裂面冲过支座,这个试验结果要加括号,并应该注明“没有完全断裂”;力,位移和能量的特征值,根据用户需要可结出相应曲线及断裂表面的韧性断面率;试验日期、试验者、审核者等。GR/T 197482005

注:图中,为应变片。

附录Abzxz.net

(资料性谢翠)

冲击刀刻的设计和对应的力-饮移曲线6

图 A, 1 冲击刀勿的设计和对应的力-位移曲线W单位为毫米

R2.01±0.02

注:洛氏硬度不低于56[RC。

附录B

(资料性附录)

半径2mun校准支撑块示例

GB/T19748—2005

单位为旁米衰面粗植度单位为微米Reo.

5510,1

图B.1半径2mm校准撑块

GB/T19748-—2005

附豪C

(资料性附录)

计算翘性断面率的公式

韧性断裂率的近拟值所按式C.1或C.2、C.3、C.4计算:C = 5j-En=F×100%

F.+(F.--Fey).

Cr、C.,C。,C——韧性断面率,%。1 -

Fu-- F

F+K(FnF

× 100%

..-( .1)

....--( .2)

.( C.3)

...( C, 4 )

注1:式 C. 1~C.4 适用于不屁韧性范围的钢材.选用时应根据不同材料考感。例如式 C. 3 运用于压力容器钢。注2:上式定的韧性断面率仅为近划值(误差20%)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 19748--2005

2005-05-13发布

夏比V型缺口摆锤冲击试验

仪器化试验方法

SteelCharpy V-notch pendulun impact lest-Instrumented test method

(IS0 14556:2000,M0D)

2005-10-01实施

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

GB/T 19748--2005

本标准修改采用国际标准I$014556:2000(E)钢材-夏比V型缺摆锤冲击试验--仪器化试验方法》(英文版)。

本标准根据IS014556:2000重新起节。本标摊结构技术内容与ISO14556:2000基本一致,根据我国情况做了如下修改:

删去国际标谁的前言;

“本国际标准”一词改为“本标准”;-用小数点“\代替作为小数点的“,\;一在“规范性引用文件\中引用了与国际标准相对应的我国国家标推:本标摊术语与国际标推(1S0I1556:2000(E))比较有两处改动:一是原文Fi:裂纹启裂力(erackinitiationforce),改为,不稳定裂纹扩展起始力(crackinitiationforceuf unstablecrackpropagalicon),二是原文F:裂纹终正力(crark arrestfarce),改为:不稳定裂纹扩展终正力(eraek arrest forcc of unstahlc crack prnpagation);对相应的位移Si、S,及能量 W、W。进行了修改;

-增加了附录D,把冲击功分解为裂纹形成能量和裂纹扩展能量;-试验操作比国际标准规定详细。本标准附录A,附录 B、附录 ( 和附录) 为资料性附录。本标滩由中国钢铁工业协会提出。本标准由全国钢标推化技术委员会归口。本标起草单拉:北京航空航天大学、钢铁研究总院、中重工725所。本标谁主要起草人:唐振廷、森久林、张彦、叶宏德、白杰。i1范

钢材夏比型缺口摆锤冲击试验

仪器化试验方法

GB/T 19748--2005

本标规定了钢材复比V型缺口摆锤冲击试验仪器化试验方法的原理,术语及定义、试样,试验设备及仪器、试验步骤、试验结果评定和处理及试验报告,本标准适用于钢的夏比√型缺口试样。经协商,本标准也可用丁其他金属材料和U型缺口试样的试验。

2规范性引用文件

下列文件中的条款通过本标推的引用而成为木标雅的条款。凡是注日期的引用文件,其随后所有的修改单(小包括勘误的内容)或修订版均不适用十本标准,然而,鼓励根据本标推达成协议的各方研究是否可使用这些义件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标谁。GB/T229金属夏比缺口冲击试验方法GB/T3808摆锤式冲击试验机的检骑3术语和定义

下列术语和定义适用于本标准。3.1力的特征值

注:力的特征值用牛顿表示。

届服力general yield force

力-位移曲线从直线上升部分间曲线上升部分增转变点时的力。3. 1. 2

最大力

maximum force

力-位移曲线上力的最大值。

不稳定裂纹扩展起始力initiationforceofunstablecrackpropagationFiu

力-位移曲线愈刷下降开始时的力。注,表示不稳定裂纹扩展的开始。3. 1. 4

不稳定裂纹扩展终止力

crack arrest foree of unstable crack propagationF

力·位移曲线急剧下降终止时的力。3.2位移特征值

注:位移特征值用米为单位表示。GB/T19748-2005

掘服位移

general yield displacement

与屈服力相对应的位移,

最大力时的位移

displacement at maximum force与最大力相对应的位移。

不稳定裂纹扩展起始位移initiationdisplacement of unstable crack propagationS

不稳定裂纹扩展开始时的位移。3. 2. 4

不稳定裂纹扩展终止位移

多crack arrest displacement of unstable crack propagationS.

不稳定裂纹扩展终止时的位移。3. 2. 5

总位移totaldisplacement

J-位移曲线结束时的位移。

3.3冲击能量特征值

注:冲击能最特征值用焦耳表示。3.3. 1

最大力时的能量

energy at maximum force

力-位移曲线下,从S一0到S=S的面积。3.3.2

不稳定裂纹扩展起婚能量

Initiation energy nt unstable crack propagation力-位移曲线下,从 S=0 到 3=S.的面积。3. 3. 3

不稳定裂纹扩展终止能量

crack arrest energy of unstable crack propagation力-位移曲线下,从S=0到S=S.的面积。3. 3. 4

总冲击能量

total impact energy

力-位移曲线下,从S=0到SS.的面积。4符号

本标准所用的符号、名称和单位见表1。5

试验原理

表1符号、名称和单位

输人频率

不稳定裂纹扩展超始力

不稳定裂纹扩展终止力

最太力

重力加速度

锤打击中心下落高度

在GB/T229中规定的吸收功

摆锤质量

届斑位移

不稳定裂纹扩展起好位移

不稳定裂纹扩展终止位移

最大力时的位移

总位移

试祥开始变形的时间

信[并的时间

冲击开始时的冲击速

在 t时刻的冲击速度

最大,力时的能量

不稳定裂纹扩展起始能量

不验定裂纹扩腰终止能量

总冲击能缺

GB/T 19748—2005

5.1通过摆锤次打断夏比冲击试样测出力-位移曲线,该曲线下的面积为冲击吸收总能量。5.2通过摆锤一次打断不同铜件或不同溢度下测出的力-位移曲线,即使力-位移曲线下的面积或吸收能量相同,如果力-位移曲线的形状和特征值有所不同,那么试样变形及断裂性质也不同,以此可以推断出关于试样变形和断裂特性。注:力-位移曲线不能用作结构强度计算。6

试验设备及仪器

6.1试验机

冲击试验机应合GB/T3808的现定,并能自动测定力-时间或力-位移曲线,测定的总冲击能量GB/T 19748—2005

W,可与试验机指针指出的总吸收能量(Ak)进行比较注1:仪器化方法测量的结果和刻度盘指示的结果是相近的、但数值有所小同。注2:如果两者之间的谢选翅过士5J.应该做如下检查,a)试验机的摩擦力,

b)测量系统的校准:

c)应用软件。

6.2力的测量系统

6.2.1所用仪器应能测定力-时间或力-位移曲线及计算冲断试样过程中力的特征值、位移特征值及能垦特征慎。

6.2.2由两个相同的应变片粘贴到冲击刀刃相对边上.并且与两个补偿应变片组成全桥电路。补偿应变片不应贴到试验机的任何受冲击或者露荡作用的部位。注:也可使用能满足测量要求的其力传感器。6.2.3由力传感器、放大器及记录仪等组成的力测量系统,至少应有100kHz频率响应,对钢试样其信号上升时间应不大于3.5s

注1:对冲击力测量系统动态响应的评定,可以通过测量力-时间或力-位移曲线上第一个峰值对应的蚁荷慎简化进行。经验表明,对于钢材 V型缺几试样,当试样接融触点到冲击刀刃上应变片中心距离为 1i mm ~15 mm(见附录A).尽冲出速摊为5m/s~-5.5m/=时,如果第一个载荷峰值大于BkN.则认为测至系统的动态响应符合仪器化冲击试验要求。

注 2:经验证明:具有 V型缺口的试样对各种钢材名,义冲击力在 10 kV~40 kN:之间6.2.4建议力校准时,将力传感器装在锤头上形成部件进行。全部测量系统的静态线性为:力范在10%~50%之间时为满量程的士1%:力范围在50%~100%之间时为满量程的士2%(见图1)当力传感器单独校推时,在标称范围的10%~100%之间为士1%。注:录B中给出了半径为2 mu冲出刀刃校催支撑块的示例。1.5

6.3位移测量系统

标准范关的记录值 / %

图1标准力范围内的记录值的允许误差100

6.3.1试样位移(试样与平台的相对位移)由力-时间曲线计算确定(见 9.1.3.2),也可由位移传感器直接测定。位移传感器可来用光学式、感应式或电容式位移传感器6.3.2位移传感器系统信息的特性应与力测置系统一致·以使二者记录系统同步。位移测量传感器测量上限为30mm,在1mm~30mm范围内测量误差为所测值的士2%。GB/T 19748—2005

6.3.3可在不放试样条件下,释放摆锤进行位移系统的动态校准,冲击速度由公(1)确定:V. -- V2g.l

摆链通过最低位移时所记录的速度信号对应速度为 V。 建议位移在 0 mm~1 mm 之间时用测量时间确定冲击刀刃的冲击速度,这时,可用式(2)确定位移:S- V(-t)

6. 4记录装置

动态信号的记录最好用数字存储群完成,试验结果闻输出到x-Y绘图仪或打印机。·(2)

为满足 6. 2.4及 6.3.2条对数字测益和记录系统准确度的要求,系少有-个8位模拟数字转换器,其采样频率必须为250kHz(4μ5)以上,推荐采用12位模拟数字转换器,对于每个在8ns以上信号持续时间需要有2000个数据点的存储器。如果信号持续时间小于8$,存储量可呈比例缩减。当用力位移图测定数据时,高接10mm、宽度10cmm以上的图形可以满足要求。7试样

夏比缺口冲击试样应符合GB/T 229规延。8试验步骤

按照GB/T229逃行试验,根据变形和状态特性图形测定及评定力-位移曲线。9试验结果评定和处理

9,1力-位移曲线的评定

9.1.1魔考虑叠加在力-位移信号上的握荡,如图2所示,通过振满也线的拟合再现屈服力等特征值,20

图2力特征值的确定

9.1.2按冲击曲线近似关系通常将力-位移曲线分为A~F六种类型(见图3),在最大力前不存在届服(即几乎不存在塑性变形)且只产生不稳定裂纹扩展的为A型;在最大力前不存在屈服力,但有少量稳定裂纹扩展的为13型;在最大力前存在塑性变形,并有稳定和不稳定裂纹扩展,根据其稳定或不稳定裂纹扩展所占比例的大小分为C,D、E型;只产生稳定裂纹扩展的为F型。GB/T 19748—2005

Str Sm - Si.

9.2力特征值的确定

9.2. 1服力的测定

Fa = Fa

Se Su SursSks

力-位移特征曲线的分类

力·位移断线上第二个峰急剧托升部分与拟合曲线的交点对应的力。9.2.2最大力的测定

穿让握荡曲线的拟合曲线上最大值所对应的力。9.2.3不稳定裂纹扩展起始力的测定22

拟合曲线与力伐移曲线在最大力之后曲线急翻下降开始时的交点所对应的力。妇果该点与最大力重合,则F=F见图3的C型和D型力-位移曲线)。9.2.4不稳定裂纹扩展终止力的测定力-位移曲线急剧下降终正时与其后的力位移拟合曲线的交点所对应的力(见图3B,D和E型力位移曲线),对于图 3 中 A,C型力-位移曲线 F。一0,9.3位移特征值的确定

9.3.1按力特征值确定

按9.1.2确定的力特征值所对应的横坐标确定位移特征值。当疗-位移曲线与横坐标不相交时,用F=0.02 F,所对应的横坐标作为终点来计算总位移。9.3.2按公式计算确定

根据力传感器测出的力-时间曲线与加速度成比例的关系,按式(3)计算试样的位移。其中:

9.4冲击能量特征值的确定

9. 4. 1 最大力时能量的测定

V(t) = V, -

力-位移曲线下从S一0到S一S的前积。9.4.2不稳定裂纹扩展起始能量的测定力-位移曲线从S=0到S=Su的面积。9.4.3不稳定裂纹扩展终止能量的测定力-位移曲线下从S=0到S=S。的面积。9. 4. 4 总冲击能最的测定

力-位格匪线下从 S-0 到 S~ S. 的面积。9.4.5裂纹形成能量及裂纹扩展能量d

GB/T 19748-—2005

理论「认为裂纹在最大力时形成,多数研究者指出,当达到最大力时,裂纹在冲击试样缺口处出现因此把冲击最大力作为裂纹形成的依据:最大力之前所消耗的能量称为裂纹形成能量:最大力之后所消耗的能量称为裂纹扩腰能量其测定方法见附录D。9.5韧性断面率的确定

在力-时闻或力-位移曲线变化过程中,如果力没有发生急剧下降(见图3中F型曲线),则断裂表面的韧性断面率可定义为渐裂表面的100不,如果力发生急剧下降,则下降的数量与力的特征值有关,韧性断面率的确定参见附录C

10试验报告

试验报告一般包括以下内穿:

a)本标雅编号:

试样尺寸;

试样标志:

取样位置及方向:

冲击州半径:

冲击试验机型号及能量:

试验温度:

如果试样没有断裂面冲过支座,这个试验结果要加括号,并应该注明“没有完全断裂”;力,位移和能量的特征值,根据用户需要可结出相应曲线及断裂表面的韧性断面率;试验日期、试验者、审核者等。GR/T 197482005

注:图中,为应变片。

附录Abzxz.net

(资料性谢翠)

冲击刀刻的设计和对应的力-饮移曲线6

图 A, 1 冲击刀勿的设计和对应的力-位移曲线W单位为毫米

R2.01±0.02

注:洛氏硬度不低于56[RC。

附录B

(资料性附录)

半径2mun校准支撑块示例

GB/T19748—2005

单位为旁米衰面粗植度单位为微米Reo.

5510,1

图B.1半径2mm校准撑块

GB/T19748-—2005

附豪C

(资料性附录)

计算翘性断面率的公式

韧性断裂率的近拟值所按式C.1或C.2、C.3、C.4计算:C = 5j-En=F×100%

F.+(F.--Fey).

Cr、C.,C。,C——韧性断面率,%。1 -

Fu-- F

F+K(FnF

× 100%

..-( .1)

....--( .2)

.( C.3)

...( C, 4 )

注1:式 C. 1~C.4 适用于不屁韧性范围的钢材.选用时应根据不同材料考感。例如式 C. 3 运用于压力容器钢。注2:上式定的韧性断面率仅为近划值(误差20%)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。