GB/T 3478.5-1995

基本信息

标准号: GB/T 3478.5-1995

中文名称:园柱直齿渐开线花键 检验方法

标准类别:国家标准(GB)

英文名称: Test methods for cylindrical spur involute splines

标准状态:已作废

发布日期:1995-07-01

实施日期:1996-05-01

作废日期:2009-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:256597

标准分类号

标准ICS号:机械系统和通用件>>轴和联轴器>>21.120.30键和键槽、花键

中标分类号:机械>>通用零部件>>J18链传动、皮带传动与键联结

出版信息

页数:9页

标准价格:10.0 元

相关单位信息

首发日期:1995-07-12

复审日期:2004-10-14

起草单位:机械工业部机械标准化研究所

发布部门:国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

GB/T 3478.5-1995 园柱直齿渐开线花键 检验方法 GB/T3478.5-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

UDC621.886.6

中华人民共和国国家标准

GB/T3478.1~3478.9--1995

圆柱直齿渐开线花键

Straight cylindrical involute splines1995-07-12发布

国家技术监督局

1996-05-01实施

中华人民共和国国家标准

圆柱直齿渐开线花键

检验方法

Straight cylindrical involutesplines inspection methods

1 主题内容与适用范围

本标准规定了圆柱直齿渐开线花键的检验方法。GB/T 3478.5—1995

本标准适用于按GB/T3478.1标准制造的花键的检验,也可供圆柱直齿渐开线花键量规检验时参考。

2引用标准

GB1957光滑极限量规

GB/T3478.1圆柱直齿渐开线花键模数基本齿廓公差GB/T3478.6圆柱直齿渐开线花键30°压力角M值和W值37.5°压力角M值和W值

GB/T3478.7圆柱直齿渐开线花键GB/T3478.8圆柱直齿渐开线花键45°压力角M值和W值GB/T3478.9圆柱直齿渐开线花键量棒

GB5106渐开线花键量规

GB/T13924渐开线圆柱齿轮精度检验规范3标准温度

测量的标准温度为20℃。

4花键大径和小径的检验

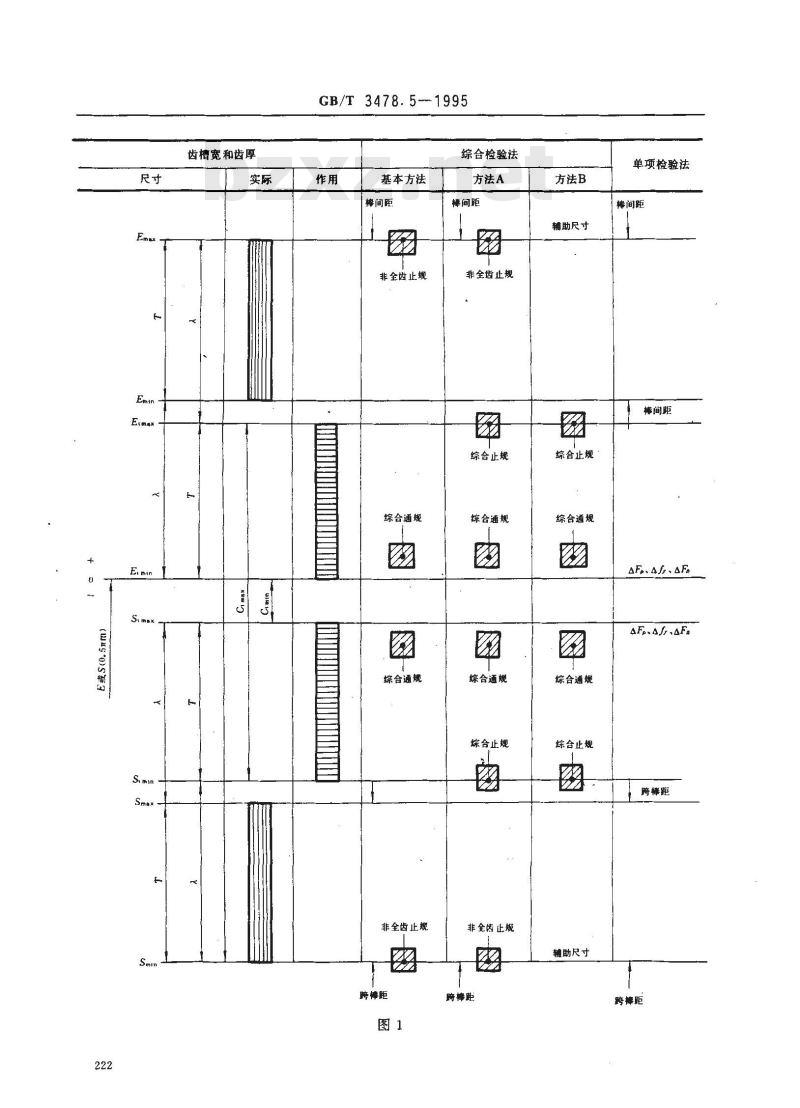

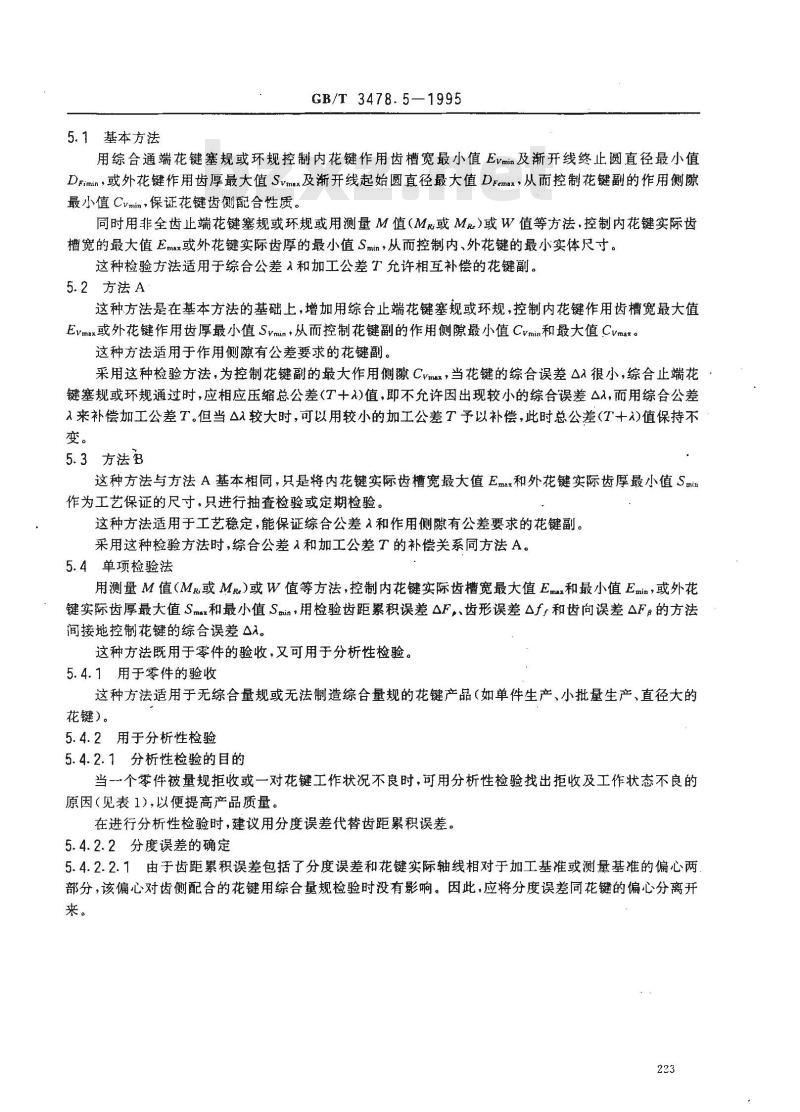

4.1内花键小径D.的极限尺寸可用普通光滑塞规的通规和止规检验,也可用其他方法测量。4.2外花键大径D.的极限尺寸可用普通光滑环规的通规和止规检验,也可用其他方法测量。4.3使用的普通光滑塞规和环规应符合GB1957的规定。4.4内花键大径Dci、外花键小径D。、齿根圆弧最小曲率半径,可由工艺保证。必要时、应予检验。5内花键齿槽宽和外花键齿厚以及渐开线终止圆直径和渐开线起始圆直径的检验在GB/T3478.1中规定了三种综合检验法、一种单项检验法共四种检验方法,用来检验齿槽宽和齿厚的四个极限尺寸(见图1),以及渐开线终止圆直径Dr和起始圆直径DFe。检验齿槽宽和齿厚用的渐开线花键量规应按GB5106的规定。国家技术监督局1995-07-12批准1996-05-01实施

(an9-0)sm3

齿槽宽和齿厚

GB/T 3478.5-1995

综合检验法

基本方法

棒间距

非全齿止规

综合通规

综合通规

非全齿止规

跨体距

方法A

棒间距

非全齿止规

综合止规

综合通规

综合通规

综合止规

非全齿止规

跨棒距

方法B

辅助尺寸

综合止规

综合通规

综合通规

综合止规

辅助尺寸

单项检验法

棒间距

棒间距

AFo、fr、AF

AFp.AS.AF.

跨裤距

5.1基本方法

GB/T 3478.5—1995

用综合通端花键塞规或环规控制内花键作用齿槽宽最小值Evmi及渐开线终止圆直径最小值DFimin,或外花键作用齿厚最大值Svmax及渐开线起始圆直径最大值Dremax,从而控制花键副的作用侧隙最小值Cvmin,保证花键齿侧配合性质。同时用非全齿止端花键塞规或环规或用测量M值(MR或M)或W值等方法,控制内花键实际齿槽宽的最大值Emax或外花键实际齿厚的最小值Smin,从而控制内、外花键的最小实体尺寸。这种检验方法适用于综合公差入和加工公差T允许相互补偿的花键副。5.2方法A

这种方法是在基本方法的基础上,增加用综合止端花键塞规或环规,控制内花键作用齿槽宽最大值Evmax或外花键作用齿厚最小值Symin,从而控制花键副的作用侧隙最小值Cvmin和最大值Cvmax。这种方法适用于作用侧隙有公差要求的花键副。采用这种检验方法,为控制花键副的最大作用侧隙Cvmx,当花键的综合误差△入很小,综合止端花键塞规或环规通过时,应相应压缩总公差(T十入)值,即不允许因出现较小的综合误差△入,而用综合公差入来补偿加工公差T。但当△>较大时,可以用较小的加工公差T予以补偿,此时总公差(T+)值保持不变。

5.3方法B

这种方法与方法A基本相同,只是将内花键实际齿槽宽最大值Emx和外花键实际齿厚最小值Smi作为工艺保证的尺寸,只进行抽查检验或定期检验。这种方法适用于工艺稳定,能保证综合公差入和作用侧隙有公差要求的花键副。采用这种检验方法时,综合公差入和加工公差T的补偿关系同方法A。5.4单项检验法

用测量M值(Mr或MR)或W值等方法,控制内花键实际齿槽宽最大值Em和最小值Emin,或外花键实际齿厚最大值Sm和最小值Smin,用检验齿距累积误差△F,齿形误差△f,和齿向误差△F:的方法间接地控制花键的综合误差△入。这种方法既用于零件的验收,又可用于分析性检验。5.4.1用于零件的验收

这种方法适用于无综合量规或无法制造综合量规的花键产品(如单件生产、小批量生产、直径大的花键)。

5.4.2用于分析性检验

5.4.2.1分析性检验的目的

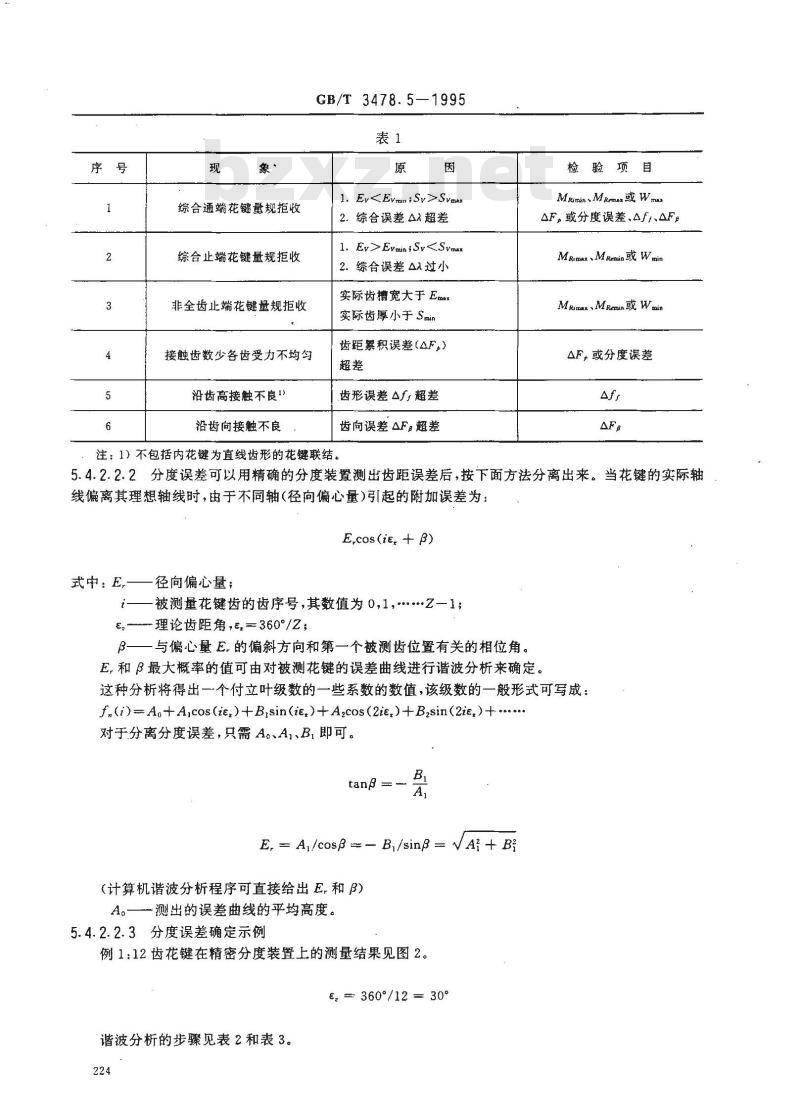

当一个零件被量规拒收或一对花键工作状况不良时,可用分析性检验找出拒收及工作状态不良的原因(见表1),以便提高产品质量。在进行分析性检验时,建议用分度误差代替齿距累积误差。5.4.2.2分度误差的确定

5.4.2.2.1由于齿距累积误差包括了分度误差和花键实际轴线相对于加工基准或测量基准的偏心两部分,该偏心对齿侧配合的花键用综合量规检验时没有影响。因此,应将分度误差同花键的偏心分离开来。

综合通端花键量规拒收

综合止端花键量规拒收

非全齿止端花键量规拒收

接触齿数少各齿受力不均匀

沿齿高接触不良1

沿齿向接触不良

GB/T 3478.5—1995

1. EySvmx

2.综合误差A>超差

1. Ev>Evmin;Sy2.综合误差△过小

实际齿槽宽大于 Em*

实际齿厚小于Smin

齿距累积误差(AF,)

齿形误差Af超差

齿向误差AF:超差

注:1)不包括内花键为直线齿形的花键联结。检验项目

Mrimin Mrm或 Wmas

AF,或分度误差、Afr、AF:

MRrmax、M Renin或 Wmin

Mrinx MRemin 或 Wmin

AF,或分度误差

5.4.2.2.2分度误差可以用精确的分度装置测出齿距误差后,按下面方法分离出来。当花键的实际轴线偏离其理想轴线时,由于不同轴(径向偏心量)引起的附加误差为:E,cos(ie, + β)

式中:E,——径向偏心量;

—被测量花键齿的齿序号,其数值为0,1,…z一1;E。理论齿距角,E,=360%Z;

β一一与偏心量E,的偏斜方向和第一个被测齿位置有关的相位角。E,和β最大概率的值可由对被测花键的误差曲线进行谐波分析来确定。这种分析将得出一个付立叶级数的一些系数的数值,该级数的一般形式可写成:f,(i) A+A,cos(ie,)+B,sin(ie,)+Azcos(2ie,)+B2sin(2ie,)+.....对于分离分度误差,只需AA,、B,即可。tanβ

E, = At /cosβ =-— B,/sinβ = Ai + B(计算机谐波分析程序可直接给出E,和β)A—-测出的误差曲线的平均高度。5.4.2.2.3分度误差确定示例

例1:12齿花键在精密分度装置上的测量结果见图2。E360/12=30°

谐波分析的步骤见表2和表3。

齿序号

测出的分度误差

GB/T3478.5-1995

测出的分度误差

剩下的分度误差

f,(i)cos(itr)

F(i)sin(iet)

偏心引起的误差

测出误差的平均高度

齿序号

考虑偏心引起的

分度误差

(ie+p)

剩下的分度误差

—2. 979

—3. 098

—1. 021

注:1)如果A,<0,在计算表2中③时,必须将β加180°,以便保证计算出的误差曲线的相位角与测出的误差曲线的相位角相一致。

由表2中①~④得:

A=Z@/Z=+24/12=+2

At=2Z③/Z=2X17. 124/12=2. 854B,=2Z@/Z—2×(-30.588)/12=—5.098E,= VA2+B=5. 842

tan-1(-B1/A,)tan-1(5.098/2.854)=60.7587°即可求出表2中③和?。结果见图3和表3。225

的分瘦误

剩下的分度误差极值

偏心量

分度误差

GB/T 3478.5-1995

正的(峰值)

负的(谷值)

齿序号

从例1可看出:该花键测出的齿距累积误差为十10--(一6)=16um,而真正影响花键配合和可能导致综合通端花键量规拒收的分度误差只有8.11μm。例2:例1的同一花键,将例1的4号齿作为0号齿时,其误差测量结果见图4,谐波分析的步骤见表4。

剩下的分度误差

测出的分度误差

偏心引的误差

测出误差的平均高度

齿序号

齿序号

出的分度误差

由表4中①~④得:

A。=2/Z=+24/12=+2

GB/T 3478.5-1995

f.(i)cos(itt)

A,=2Z③/Z2×(—35.053)/12—5.842B,=2Z④/Z=2×0.464/12=+0.0773E, = A+B=5.842

f,(i)sin(ier)

考虑偏心影响的

分度误差

因 A,<0,令 β=tan-1(-B,/A,)+180°=0.758 1°+180°=180.758 1°即可求出表4中③和③,最后结果见图5和表5。um

剩下的分度误差

齿序号

剩下的分度误差

剩下的分度误差极值

偏心量

分度误差

GB/T 3478.5-1995

正的(峰值)

负的(谷值)

比较例1、例2可以看出:无论齿序号如何改变,对谐波分析结果没有影响。5.842

5.4.3齿距累积误差△F,、齿形误差△ff、齿向误差△F:和齿圈径向跳动△F,的检验μm

齿距累积误差△F,、齿形误差Af、齿向误差△F:和齿圈径向跳动△F,的检验方法与齿轮的检验方法相同,见GB/T13924。

5.4.3.1齿距累积误差△F,的检验一般在分度圆附近、键长中部检验。5.4.3.2齿形误差△f,的检验

在渐开线起始圆直径最大值DFemax与大径之间或渐开线终止圆直径最小值DFimin与小径之间(不包括齿棱)检验。

5.4.3.3齿向误差△F:的检验

在分度圆附近花键长度内的左右两齿面上检验。5.4.4量棒测量尺寸M值的检验

5.4.4.1测量用量棒直径(DRi、DRe)及量棒测量尺寸M值(MRimin、MRimax、MRetnitu、MRemax)见GB/T 3478. 6~~3478. 8。

5.4.4.2测量用量棒按GB/T3478.9的规定。5.4.4.3当实际选用的量棒直径与GB/T3478.9标准中所列直径不同时,其M值应按实际选用的量棒直径计算。

5.4.4.4在同一外花键上实际测得的M值(最大值和最小值),应在规定的极限范围内。5.4.5公法线平均长度W值的检验5.4.5.1外花键用公法线平均长度W值和跨齿数见GB/T3478.6~3478.8。5.4.5.2在同一外花键上实际测得的公法线长度W取平均值,应在规定的极限范围内。6检验方法的选择与标注

6.1花键齿槽宽和齿厚的检验方法的选择,由产品设计人员根据产品的结构特点、功能要求确定,或由供方工艺条件或双方检验手段等情况确定。6.2对花键零件进行逐件检验、首件检验、抽查检验或定期检验等规定,应根据花键零件的重要程度和工艺质量稳定情况确定并纳入工艺文件中。6.3检验方法选定后,应在花键零件图上或供需双方的协议上相应地标注下列项目,可采用表格形式与花键其他参数一起标注,也可直接写入技术要求中。6.3.1采用基本方法检验时,应标注:对内花键

a.作用齿槽宽最小值Evmin

b.实际齿槽宽最大值Emax。

对外花键

a.作用齿厚最大值Svmax;

b.实际齿厚最小值Smin。

6.3.2采用方法A检验时,应标注:228

对内花键

作用齿槽宽最小值Evinin

作用齿槽宽最大值Evmax;

实际齿槽宽最大值Emax。

对外花键

作用齿厚最大值Svmax;

作用齿厚最小值Svmin;

实际齿厚最小值Smin。

6.3.3采用方法B检验时,应标注:对内花键

作用齿槽宽最小值Evmin;

作用齿槽宽最大值Evmax;bzxz.net

GB/T 3478.5—1995

实际齿槽宽最大值Emax(工艺保证)。对外花键

作用齿厚最大值Svmax;

作用齿厚最小值Svmin;

实际齿厚最小值Sm(工艺保证)。6.3.4

采用单项检验法检验时,应标注:对内花键

实际齿槽宽最小值Emin;

实际齿槽宽最大值Emax;

齿距累积公差F,;

齿形公差fy;

齿向公差F。

对外花键

实际齿厚最大值Smax;

实际齿厚最小值Smin;

齿距累积公差F,;

齿形公差fr;

齿向公差Fg。

5对于某些花键副,为了保证齿侧面有足够的接触面积,除采用上述三种综合检验法之一外,可同6.3.5

时选用限制单项误差的检验项目(F,、f、F:)。此时,应在花键产品图样上标注出来。6.3.6对于花键副的侧隙,通常不必标注。但有作用侧隙极限值(Cvmin、Cvmax)要求时,应在其装配图上或相应技术文件中予以标注。

附加说明:

本标准由中华人民共和国机械工业部提出。本标准由机械工业部机械标准化研究所归口。本标准由机械工业部机械标准化研究所、长春汽车研究所、哈尔滨东安发动机厂等单位参加起草。本标准主要起草人詹昭平、田其铸、常宝印、明翠新。229

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T3478.1~3478.9--1995

圆柱直齿渐开线花键

Straight cylindrical involute splines1995-07-12发布

国家技术监督局

1996-05-01实施

中华人民共和国国家标准

圆柱直齿渐开线花键

检验方法

Straight cylindrical involutesplines inspection methods

1 主题内容与适用范围

本标准规定了圆柱直齿渐开线花键的检验方法。GB/T 3478.5—1995

本标准适用于按GB/T3478.1标准制造的花键的检验,也可供圆柱直齿渐开线花键量规检验时参考。

2引用标准

GB1957光滑极限量规

GB/T3478.1圆柱直齿渐开线花键模数基本齿廓公差GB/T3478.6圆柱直齿渐开线花键30°压力角M值和W值37.5°压力角M值和W值

GB/T3478.7圆柱直齿渐开线花键GB/T3478.8圆柱直齿渐开线花键45°压力角M值和W值GB/T3478.9圆柱直齿渐开线花键量棒

GB5106渐开线花键量规

GB/T13924渐开线圆柱齿轮精度检验规范3标准温度

测量的标准温度为20℃。

4花键大径和小径的检验

4.1内花键小径D.的极限尺寸可用普通光滑塞规的通规和止规检验,也可用其他方法测量。4.2外花键大径D.的极限尺寸可用普通光滑环规的通规和止规检验,也可用其他方法测量。4.3使用的普通光滑塞规和环规应符合GB1957的规定。4.4内花键大径Dci、外花键小径D。、齿根圆弧最小曲率半径,可由工艺保证。必要时、应予检验。5内花键齿槽宽和外花键齿厚以及渐开线终止圆直径和渐开线起始圆直径的检验在GB/T3478.1中规定了三种综合检验法、一种单项检验法共四种检验方法,用来检验齿槽宽和齿厚的四个极限尺寸(见图1),以及渐开线终止圆直径Dr和起始圆直径DFe。检验齿槽宽和齿厚用的渐开线花键量规应按GB5106的规定。国家技术监督局1995-07-12批准1996-05-01实施

(an9-0)sm3

齿槽宽和齿厚

GB/T 3478.5-1995

综合检验法

基本方法

棒间距

非全齿止规

综合通规

综合通规

非全齿止规

跨体距

方法A

棒间距

非全齿止规

综合止规

综合通规

综合通规

综合止规

非全齿止规

跨棒距

方法B

辅助尺寸

综合止规

综合通规

综合通规

综合止规

辅助尺寸

单项检验法

棒间距

棒间距

AFo、fr、AF

AFp.AS.AF.

跨裤距

5.1基本方法

GB/T 3478.5—1995

用综合通端花键塞规或环规控制内花键作用齿槽宽最小值Evmi及渐开线终止圆直径最小值DFimin,或外花键作用齿厚最大值Svmax及渐开线起始圆直径最大值Dremax,从而控制花键副的作用侧隙最小值Cvmin,保证花键齿侧配合性质。同时用非全齿止端花键塞规或环规或用测量M值(MR或M)或W值等方法,控制内花键实际齿槽宽的最大值Emax或外花键实际齿厚的最小值Smin,从而控制内、外花键的最小实体尺寸。这种检验方法适用于综合公差入和加工公差T允许相互补偿的花键副。5.2方法A

这种方法是在基本方法的基础上,增加用综合止端花键塞规或环规,控制内花键作用齿槽宽最大值Evmax或外花键作用齿厚最小值Symin,从而控制花键副的作用侧隙最小值Cvmin和最大值Cvmax。这种方法适用于作用侧隙有公差要求的花键副。采用这种检验方法,为控制花键副的最大作用侧隙Cvmx,当花键的综合误差△入很小,综合止端花键塞规或环规通过时,应相应压缩总公差(T十入)值,即不允许因出现较小的综合误差△入,而用综合公差入来补偿加工公差T。但当△>较大时,可以用较小的加工公差T予以补偿,此时总公差(T+)值保持不变。

5.3方法B

这种方法与方法A基本相同,只是将内花键实际齿槽宽最大值Emx和外花键实际齿厚最小值Smi作为工艺保证的尺寸,只进行抽查检验或定期检验。这种方法适用于工艺稳定,能保证综合公差入和作用侧隙有公差要求的花键副。采用这种检验方法时,综合公差入和加工公差T的补偿关系同方法A。5.4单项检验法

用测量M值(Mr或MR)或W值等方法,控制内花键实际齿槽宽最大值Em和最小值Emin,或外花键实际齿厚最大值Sm和最小值Smin,用检验齿距累积误差△F,齿形误差△f,和齿向误差△F:的方法间接地控制花键的综合误差△入。这种方法既用于零件的验收,又可用于分析性检验。5.4.1用于零件的验收

这种方法适用于无综合量规或无法制造综合量规的花键产品(如单件生产、小批量生产、直径大的花键)。

5.4.2用于分析性检验

5.4.2.1分析性检验的目的

当一个零件被量规拒收或一对花键工作状况不良时,可用分析性检验找出拒收及工作状态不良的原因(见表1),以便提高产品质量。在进行分析性检验时,建议用分度误差代替齿距累积误差。5.4.2.2分度误差的确定

5.4.2.2.1由于齿距累积误差包括了分度误差和花键实际轴线相对于加工基准或测量基准的偏心两部分,该偏心对齿侧配合的花键用综合量规检验时没有影响。因此,应将分度误差同花键的偏心分离开来。

综合通端花键量规拒收

综合止端花键量规拒收

非全齿止端花键量规拒收

接触齿数少各齿受力不均匀

沿齿高接触不良1

沿齿向接触不良

GB/T 3478.5—1995

1. Ey

2.综合误差A>超差

1. Ev>Evmin;Sy

实际齿槽宽大于 Em*

实际齿厚小于Smin

齿距累积误差(AF,)

齿形误差Af超差

齿向误差AF:超差

注:1)不包括内花键为直线齿形的花键联结。检验项目

Mrimin Mrm或 Wmas

AF,或分度误差、Afr、AF:

MRrmax、M Renin或 Wmin

Mrinx MRemin 或 Wmin

AF,或分度误差

5.4.2.2.2分度误差可以用精确的分度装置测出齿距误差后,按下面方法分离出来。当花键的实际轴线偏离其理想轴线时,由于不同轴(径向偏心量)引起的附加误差为:E,cos(ie, + β)

式中:E,——径向偏心量;

—被测量花键齿的齿序号,其数值为0,1,…z一1;E。理论齿距角,E,=360%Z;

β一一与偏心量E,的偏斜方向和第一个被测齿位置有关的相位角。E,和β最大概率的值可由对被测花键的误差曲线进行谐波分析来确定。这种分析将得出一个付立叶级数的一些系数的数值,该级数的一般形式可写成:f,(i) A+A,cos(ie,)+B,sin(ie,)+Azcos(2ie,)+B2sin(2ie,)+.....对于分离分度误差,只需AA,、B,即可。tanβ

E, = At /cosβ =-— B,/sinβ = Ai + B(计算机谐波分析程序可直接给出E,和β)A—-测出的误差曲线的平均高度。5.4.2.2.3分度误差确定示例

例1:12齿花键在精密分度装置上的测量结果见图2。E360/12=30°

谐波分析的步骤见表2和表3。

齿序号

测出的分度误差

GB/T3478.5-1995

测出的分度误差

剩下的分度误差

f,(i)cos(itr)

F(i)sin(iet)

偏心引起的误差

测出误差的平均高度

齿序号

考虑偏心引起的

分度误差

(ie+p)

剩下的分度误差

—2. 979

—3. 098

—1. 021

注:1)如果A,<0,在计算表2中③时,必须将β加180°,以便保证计算出的误差曲线的相位角与测出的误差曲线的相位角相一致。

由表2中①~④得:

A=Z@/Z=+24/12=+2

At=2Z③/Z=2X17. 124/12=2. 854B,=2Z@/Z—2×(-30.588)/12=—5.098E,= VA2+B=5. 842

tan-1(-B1/A,)tan-1(5.098/2.854)=60.7587°即可求出表2中③和?。结果见图3和表3。225

的分瘦误

剩下的分度误差极值

偏心量

分度误差

GB/T 3478.5-1995

正的(峰值)

负的(谷值)

齿序号

从例1可看出:该花键测出的齿距累积误差为十10--(一6)=16um,而真正影响花键配合和可能导致综合通端花键量规拒收的分度误差只有8.11μm。例2:例1的同一花键,将例1的4号齿作为0号齿时,其误差测量结果见图4,谐波分析的步骤见表4。

剩下的分度误差

测出的分度误差

偏心引的误差

测出误差的平均高度

齿序号

齿序号

出的分度误差

由表4中①~④得:

A。=2/Z=+24/12=+2

GB/T 3478.5-1995

f.(i)cos(itt)

A,=2Z③/Z2×(—35.053)/12—5.842B,=2Z④/Z=2×0.464/12=+0.0773E, = A+B=5.842

f,(i)sin(ier)

考虑偏心影响的

分度误差

因 A,<0,令 β=tan-1(-B,/A,)+180°=0.758 1°+180°=180.758 1°即可求出表4中③和③,最后结果见图5和表5。um

剩下的分度误差

齿序号

剩下的分度误差

剩下的分度误差极值

偏心量

分度误差

GB/T 3478.5-1995

正的(峰值)

负的(谷值)

比较例1、例2可以看出:无论齿序号如何改变,对谐波分析结果没有影响。5.842

5.4.3齿距累积误差△F,、齿形误差△ff、齿向误差△F:和齿圈径向跳动△F,的检验μm

齿距累积误差△F,、齿形误差Af、齿向误差△F:和齿圈径向跳动△F,的检验方法与齿轮的检验方法相同,见GB/T13924。

5.4.3.1齿距累积误差△F,的检验一般在分度圆附近、键长中部检验。5.4.3.2齿形误差△f,的检验

在渐开线起始圆直径最大值DFemax与大径之间或渐开线终止圆直径最小值DFimin与小径之间(不包括齿棱)检验。

5.4.3.3齿向误差△F:的检验

在分度圆附近花键长度内的左右两齿面上检验。5.4.4量棒测量尺寸M值的检验

5.4.4.1测量用量棒直径(DRi、DRe)及量棒测量尺寸M值(MRimin、MRimax、MRetnitu、MRemax)见GB/T 3478. 6~~3478. 8。

5.4.4.2测量用量棒按GB/T3478.9的规定。5.4.4.3当实际选用的量棒直径与GB/T3478.9标准中所列直径不同时,其M值应按实际选用的量棒直径计算。

5.4.4.4在同一外花键上实际测得的M值(最大值和最小值),应在规定的极限范围内。5.4.5公法线平均长度W值的检验5.4.5.1外花键用公法线平均长度W值和跨齿数见GB/T3478.6~3478.8。5.4.5.2在同一外花键上实际测得的公法线长度W取平均值,应在规定的极限范围内。6检验方法的选择与标注

6.1花键齿槽宽和齿厚的检验方法的选择,由产品设计人员根据产品的结构特点、功能要求确定,或由供方工艺条件或双方检验手段等情况确定。6.2对花键零件进行逐件检验、首件检验、抽查检验或定期检验等规定,应根据花键零件的重要程度和工艺质量稳定情况确定并纳入工艺文件中。6.3检验方法选定后,应在花键零件图上或供需双方的协议上相应地标注下列项目,可采用表格形式与花键其他参数一起标注,也可直接写入技术要求中。6.3.1采用基本方法检验时,应标注:对内花键

a.作用齿槽宽最小值Evmin

b.实际齿槽宽最大值Emax。

对外花键

a.作用齿厚最大值Svmax;

b.实际齿厚最小值Smin。

6.3.2采用方法A检验时,应标注:228

对内花键

作用齿槽宽最小值Evinin

作用齿槽宽最大值Evmax;

实际齿槽宽最大值Emax。

对外花键

作用齿厚最大值Svmax;

作用齿厚最小值Svmin;

实际齿厚最小值Smin。

6.3.3采用方法B检验时,应标注:对内花键

作用齿槽宽最小值Evmin;

作用齿槽宽最大值Evmax;bzxz.net

GB/T 3478.5—1995

实际齿槽宽最大值Emax(工艺保证)。对外花键

作用齿厚最大值Svmax;

作用齿厚最小值Svmin;

实际齿厚最小值Sm(工艺保证)。6.3.4

采用单项检验法检验时,应标注:对内花键

实际齿槽宽最小值Emin;

实际齿槽宽最大值Emax;

齿距累积公差F,;

齿形公差fy;

齿向公差F。

对外花键

实际齿厚最大值Smax;

实际齿厚最小值Smin;

齿距累积公差F,;

齿形公差fr;

齿向公差Fg。

5对于某些花键副,为了保证齿侧面有足够的接触面积,除采用上述三种综合检验法之一外,可同6.3.5

时选用限制单项误差的检验项目(F,、f、F:)。此时,应在花键产品图样上标注出来。6.3.6对于花键副的侧隙,通常不必标注。但有作用侧隙极限值(Cvmin、Cvmax)要求时,应在其装配图上或相应技术文件中予以标注。

附加说明:

本标准由中华人民共和国机械工业部提出。本标准由机械工业部机械标准化研究所归口。本标准由机械工业部机械标准化研究所、长春汽车研究所、哈尔滨东安发动机厂等单位参加起草。本标准主要起草人詹昭平、田其铸、常宝印、明翠新。229

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。