GB/T 3884.3-2000

基本信息

标准号: GB/T 3884.3-2000

中文名称:铜精矿化学分析方法 硫量的测定

标准类别:国家标准(GB)

英文名称: Chemical analysis methods for copper concentrates - Determination of sulfur content

标准状态:现行

发布日期:2000-02-16

实施日期:2000-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:160732

标准分类号

标准ICS号:采矿和矿产品>>73.060金属矿

中标分类号:矿业>>有色金属矿>>D42重金属矿

关联标准

出版信息

出版社:中国标准出版社

页数:7页

标准价格:10.0 元

出版日期:2000-08-01

相关单位信息

首发日期:1983-10-19

复审日期:2004-10-14

起草人:郭超、邱继英

起草单位:白银矿冶研究所

提出单位:国家有色金属工业局

发布部门:国家质量技术监督局

主管部门:中国有色金属工业协会

标准简介

本标准规定了铜精矿中硫含量的测定方法。本标准适用于铜精矿中硫含量的测定。 GB/T 3884.3-2000 铜精矿化学分析方法 硫量的测定 GB/T3884.3-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T3884.3—2000

本标准采用两种化学分析方法测定铜精矿中的硫含量。本标准的方法1和方法2是分别对GB/T3884.41983《铜精矿化学分析方法重量法测定硫量》、GB/T3884.31983《铜精矿化学分析方法燃烧-容量法测定硫量》的重新确认。与原标准的区别,是在方法2中增加了铜丝作助熔剂的规定。本标准遵守:

第1单元:标准的起草与表述规则第1部分:标准编写的GB/T1.1-1993标准化工作导则

基本规定

GB/T1.4一1988标准化工作导则化学分析方法标准编写规定GB/T1467一1978冶金产品化学分析方法标准的总则及一般规定GB/T14265-1993金属材料中氢、氧、氮、碳和硫分析方法通则GB/T17433—1998冶金产品化学分析基础术语本标准从实施之日起,代替GB/T3884.3—1983、GB/T3884.4—1983。本标准由国家有色金属工业局提出。本标准由中国有色金属工业标准计量质盘研究所归口。本标准由大冶有色金属公司负责起草。本标准主要起草单位:江西铜业公司。本标准主要起草人,方法1:郭超、邱继英,方法2:李春玉、陶鸿麟。16

1范围

中华人民共和国国家标准

铜精矿化学分析方法

硫量的测定

Methods for chemical analysis of copper concentrates-Determination of sulfur content重量法测定硫盘

方法1

本标准规定了钢精矿中硫含量的测定方法。本标准适用于铜精矿中硫含量的测定。测定范围:1.00%~45.00%。2方法原理

GB/T3884.3-2000

代替GB/T3884.3-1983

GB/T3884.4—1983

试料在750℃经碳酸钠、氧化锌半熔后,用水溶解可溶物,并用氟化锁沉淀溶液中的硫酸根。沉淀经过滤,灼烧后称量,按硫酸锁的质量计算试料的硫含量。在被测试料中,小于5mg的氟不干扰测定。3试剂

3、1烧结剂:将一份无水碳酸钠与一份氧化锌相混合、研细、混匀。3.2盐酸(p1.19g/mL)。

3.3氯化钡溶液(100g/L)过滤后使用。3.4硝酸银溶液(10g/L):每100mL溶液中加人3~4滴硝酸(p1.42g/mL)。3.5甲基橙指示剂(1g/L)。

4试样

4.1样品粒度应不大于0.082mm。4.2样品应在100105℃烘1h后,置于于燥器中冷至室温。5分析步骤

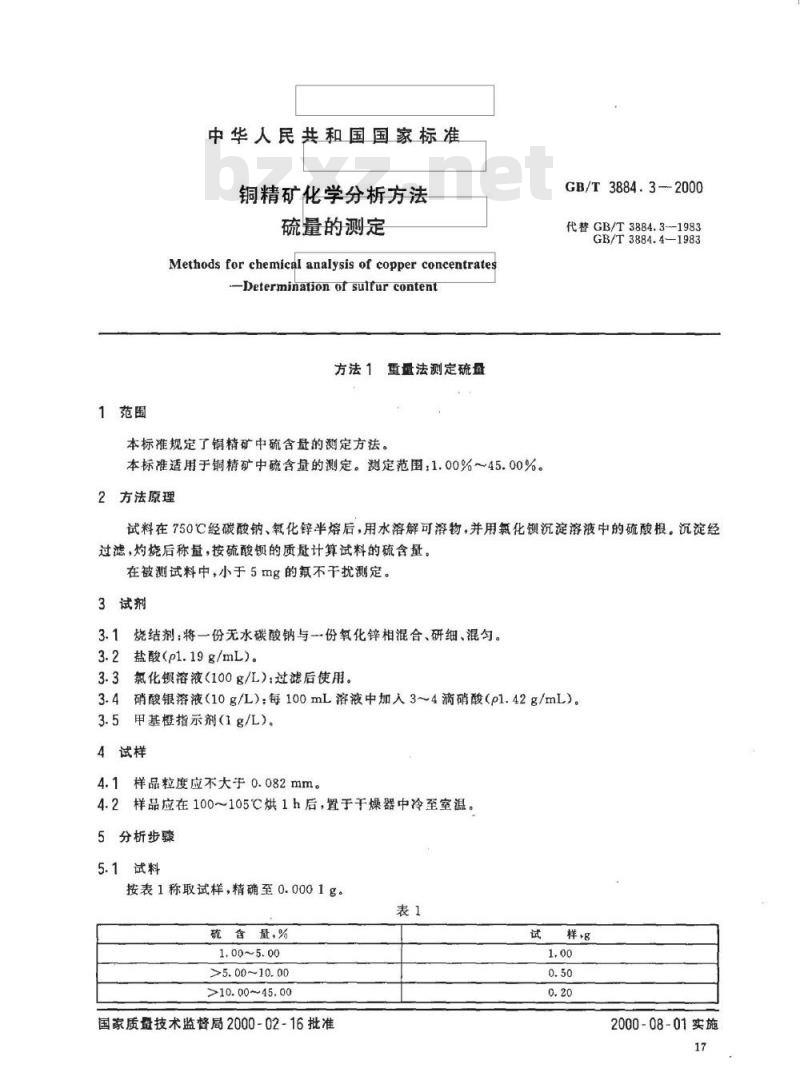

5.1试料

按表1称取试样,精确至0.0001g表1

硫含量,%

1.00~5.00

>5.00~10.00

>10.00~45.00

国家质量技术监督局2000-02-16批准试

2000-08-01实施

独立地进行二次测定,取其平均值。5.2随同试料做空白试验。

5.3测定

GB/T3884.3—2000

5.3.1在30mL瓷中铺2g烧结剂,再将半张滤纸折成漏斗状置于埚中,加入4~6g烧结剂,加入试料(5.1),搅拌均匀,上面再覆盖一层1~2g烧结剂。5.3.2“将埚置于电炉上,低温除去水分,取下。5.3.3将置于高温炉内,于750℃士10℃半熔1.5h,取出冷却。5.3.4将中半熔物移入盛有100mL水的400mL烧杯中,以热水洗净埚,并稀释至150mL煮沸数分钟,以倾泻法用双层中速定量滤纸过滤于500mL烧杯中,以热水洗沉淀8~10次。5.3.5向滤液中加入1~2滴甲基橙指示剂,用盐酸中和至溶液变红,再过量2mL。5.3.6将滤液用水稀释至体积为300mL,煮沸,在不断搅拌下缓慢加人20mL氯化钡溶液,煮沸,于低温处静置3h。

5.3.7用慢速定量滤纸过滤,用热水洗沉淀至无氮离子[用硝酸银溶液检验]。5.3.8将沉淀连同滤纸放人25mL瓷培中,置于低温电炉上,烘干灰化,于780℃士10℃高温炉中灼烧0.5h,取出瓷埚置于干燥器中,冷至室温后称量,并重复灼烧至恒量。6分析结果的表述

按式(1)计算硫的百分含量:

S(%) = (m =m =m) × 0.137 4 × 100mo

式中:m,—一沉淀与瓷的质量,g!m-

瓷埚的质量,g:

ms空白的质量·g;

一试料的质量81

一硫酸锁换算为硫的换算因数。0.1374

所得结果表示至二位小数。下载标准就来标准下载网

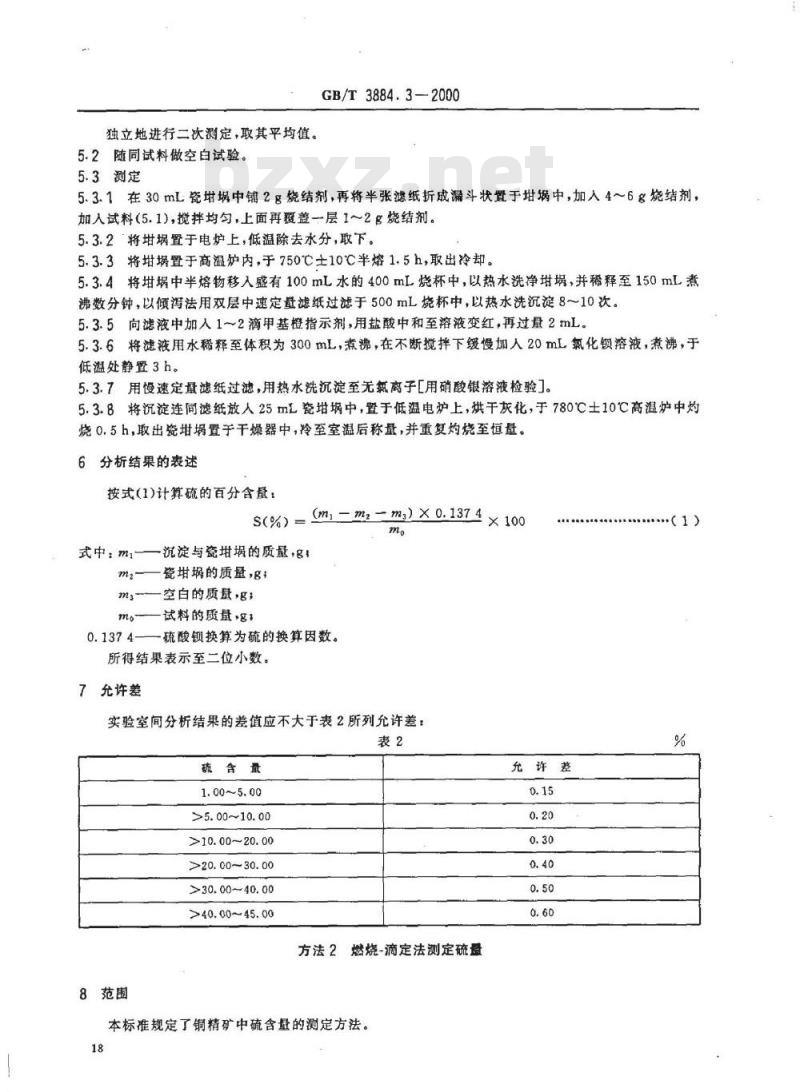

7允许差

实验室间分析结果的差值应不大于表2所列允许差:表2

硫含量

1.00~5.00

>5.00~10.00

>10.00~20.00

>20. 00~30. 00

>30.00~40.00

>40.00~45,00

方法2燃烧-滴定法测定硫量

8范围

本标准规定了铜精矿中硫含量的测定方法。18

充许差

(1)

GB/T3884.3--2000

本标准适用于铜精矿中硫含量的测定。测定范围:10.00%~45.00%。9方法提要

试料在1250~1300℃空气流中燃烧,使巯转化为二氧化硫,用过氧化氢吸收并氧化成硫酸,以甲基红-次甲基蓝溶液为混合指示剂,用氢氧化钠标准滴定溶液滴定至溶液由紫红色转变为亮绿色即为终点。

10试剂

10.1铜丝:纯度99.95%以上,直径0.25~0.50mm。10.2氢氧化钠。

10.3无水氟化钙。

10.4过氧化氢吸收液:取50mL过氧化氢(30%),用水稀释至1L。10.5甲基红-次甲基蓝混合指示剂:称取0.12g甲基红和0.10g次甲基蓝(两者均帮研细)溶于100mL无水乙醇中。

10.6氢氧化钠标准滴定溶液[c(NaOH)=0.10mol/L]。10.6.1配制:将氢氧化钠配制成饱和溶液,并在塑料瓶内放置至溶液澄清。吸取50mL上清液,用不含二氧化碳的水稀释至10L,混匀。10.6.2标定:称取三份0.80g(精确至0.0001g)预先在100~105℃烘干2h的邻苯二甲酸氢钾(基准试剂),置于300mL锥形瓶中,加60mL不含二氧化碳的热水溶解,加入2滴酚酰指示剂<10g/L的乙醇溶液),用氢氧化钠标准滴定溶液滴定至微红色即为终点。随同标定做空白试验。

按式(2)计算氢氧化钠标准滴定溶液的实际浓度:m

c=(V,-V)×0.2042

式中:c-—氢氧化钠标准滴定溶液的实际浓度,mol/L;mi

邻苯二甲酸氢钾的质量,g;

V一标定时,滴定邻苯二甲酸氢钾溶液所消耗氢氧化钠标准滴定溶液的体积,mLV。—标定时,滴定空白试验溶液所消耗氢氧化钠标准滴定溶液的体积,mL;0.2042~

(2)

与1.00mL氢氧化钠标准滴定溶液Lc(NaOH)=1.000mol/L]相当的邻苯二甲酸氢钾的质量,g/mol。

取三次标定结果的平均值。三次标定结果的极差应不大于4X10-mol/L,否则,重新标定。11仪器和设备

11.1高温管式电炉,最高温度1350℃,常用温度1300℃。11.2可控硅温度自动控制器(0~1600℃)。11.3旋片式真空泵(30L/min)。11.4转子流量计(02L/min)。

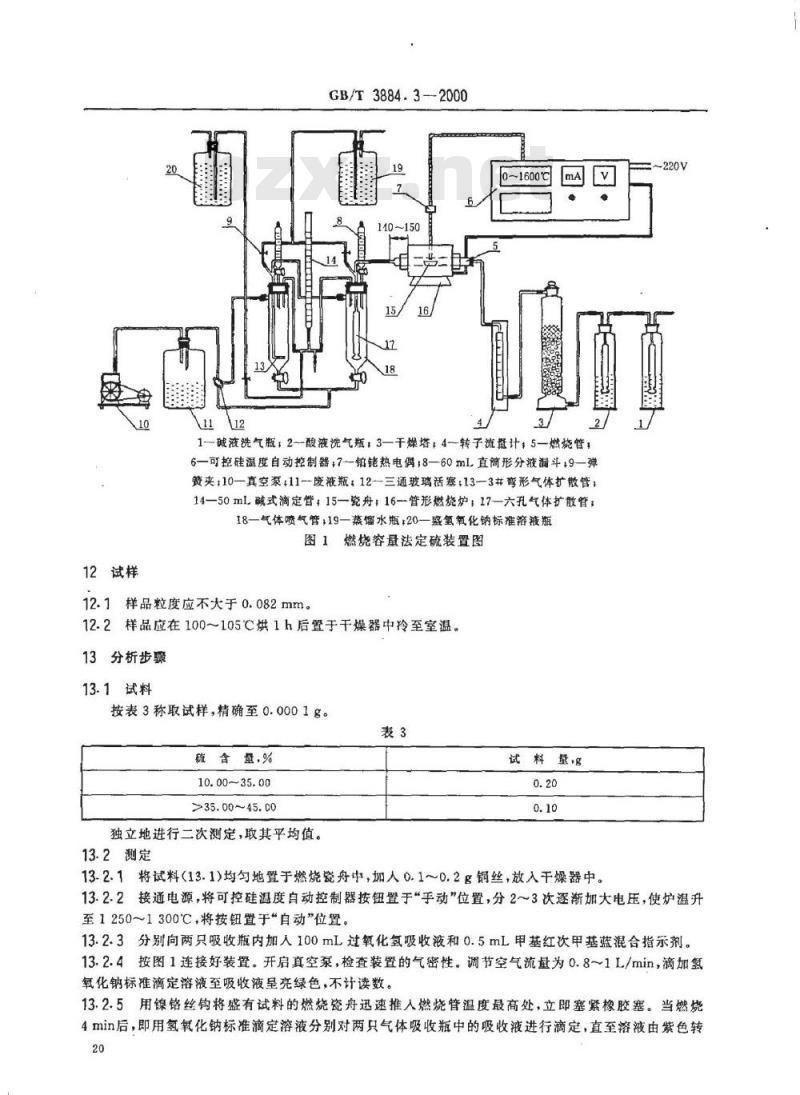

11.5锥形燃烧管:内径21mm,外径*25mm,总长600mm。11.6燃烧瓷舟:长88mm;使用前应在1000℃预先灼烧1h。11.7硫的测定装置如图1所示。

12试样

GB/T3884.3-2000

0~1600℃

1-碱液洗气瓶:2--酸液洗气瓶;3—干燥塔,4—转子流盘计,5—燃烧管:6—可控硅温度自动控制器,7--铂热电偶:8—60mL直筒形分液漏斗+9—弹簧夹:10—真空泵,11-废液瓶:12-三通玻璃活塞;13-3#弯形气体扩散管;1450mL碱式滴定管:15一瓷舟,16-管形燃烧炉,17—六孔气体扩散管;18一气体喷气管,19一蒸馏水瓶:20—盛氢氧化钠标准溶液瓶图1燃烧容量法定硫装置图

12.1样品粒度应不大于0.082mm。12.2样品应在100~105℃烘1h后置于干燥器中冷至室温。13分析步骤

13.1试料

按表3称取试样,精确至0.0001g。表3

硫含量,%

10.00~35.00

>35.00~45.00

独立地进行二次测定,取其平均值。13.2测定

试料量g

13.2.1将试料(13.1)均匀地置于燃烧瓷舟中,加人0.1~0.2g铜丝,放入干燥器中。~220V

13.2.2接通电源,将可控硅温度自动控制器按钮置于“手动”位置,分2~3次逐渐加大电压,使炉温升至1250~1300℃,将按钮置于自动”位置。13.2.3分别向两只吸收瓶内加人100mL过氧化氢吸收液和0.5mL甲基红次甲基蓝混合指示剂。13.2.4按图1连接好装置。开启真空泵,检查装置的气密性。调节空气流量为0.8~1L/min,滴加氢氧化钠标准滴定溶液至吸收液呈亮绿色,不计读数。13.2.5用镍铬丝钩将盛有试料的燃烧瓷舟迅速推人燃烧管温度最高处,立即塞紧橡胶塞。当燃烧4min后,即用氢氧化钠标准滴定溶液分别对两只气体吸收瓶中的吸收液进行滴定,直至溶液由紫色转20

GB/T3884.3-2000

为亮绿色,拔下与燃烧管连接的玻璃三叉管,用水充分洗涤三叉管,接着打开两只吸收瓶上的弹簧夹,以洗涤气体扩散管和砂芯,同时也洗涤第二吸收瓶的进气胶管,随即关闭弹簧夹。继续用氢氧化钠标准滴定溶液滴定至溶液由紫红色变为亮绿色即为终点。注,不论使用新旧燃烧管,在开始测定前,均应在1250~1300C充分灼烧,并预烧1~2个试验样品后,方可进行正式试料的测定。

14分析结果的表述

按式(3)计算硫的百分含量

S(%) = V.× 0. 016 03 × 100 m

一氢氧化钠标准滴定溶液的实际浓度,mol/L式中:c

V2一一测定时,消耗氢氧化钠标准滴定溶液的体积,mL.;(3)

m。试料的质量,g

0.01603——与1.00mL氢氧化钠标准滴定溶液[c(NaOH)=1.000mol/L]相当的硫的质量+g/mol。所得结果表示至二位小数。

15允许差

实验室间分析结果的差值应不大于表4所列充允许差。装4

硫含量

10.0020.00

>20.00~30.00

>30.00~40.00

>40.00~45.00

充许差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准采用两种化学分析方法测定铜精矿中的硫含量。本标准的方法1和方法2是分别对GB/T3884.41983《铜精矿化学分析方法重量法测定硫量》、GB/T3884.31983《铜精矿化学分析方法燃烧-容量法测定硫量》的重新确认。与原标准的区别,是在方法2中增加了铜丝作助熔剂的规定。本标准遵守:

第1单元:标准的起草与表述规则第1部分:标准编写的GB/T1.1-1993标准化工作导则

基本规定

GB/T1.4一1988标准化工作导则化学分析方法标准编写规定GB/T1467一1978冶金产品化学分析方法标准的总则及一般规定GB/T14265-1993金属材料中氢、氧、氮、碳和硫分析方法通则GB/T17433—1998冶金产品化学分析基础术语本标准从实施之日起,代替GB/T3884.3—1983、GB/T3884.4—1983。本标准由国家有色金属工业局提出。本标准由中国有色金属工业标准计量质盘研究所归口。本标准由大冶有色金属公司负责起草。本标准主要起草单位:江西铜业公司。本标准主要起草人,方法1:郭超、邱继英,方法2:李春玉、陶鸿麟。16

1范围

中华人民共和国国家标准

铜精矿化学分析方法

硫量的测定

Methods for chemical analysis of copper concentrates-Determination of sulfur content重量法测定硫盘

方法1

本标准规定了钢精矿中硫含量的测定方法。本标准适用于铜精矿中硫含量的测定。测定范围:1.00%~45.00%。2方法原理

GB/T3884.3-2000

代替GB/T3884.3-1983

GB/T3884.4—1983

试料在750℃经碳酸钠、氧化锌半熔后,用水溶解可溶物,并用氟化锁沉淀溶液中的硫酸根。沉淀经过滤,灼烧后称量,按硫酸锁的质量计算试料的硫含量。在被测试料中,小于5mg的氟不干扰测定。3试剂

3、1烧结剂:将一份无水碳酸钠与一份氧化锌相混合、研细、混匀。3.2盐酸(p1.19g/mL)。

3.3氯化钡溶液(100g/L)过滤后使用。3.4硝酸银溶液(10g/L):每100mL溶液中加人3~4滴硝酸(p1.42g/mL)。3.5甲基橙指示剂(1g/L)。

4试样

4.1样品粒度应不大于0.082mm。4.2样品应在100105℃烘1h后,置于于燥器中冷至室温。5分析步骤

5.1试料

按表1称取试样,精确至0.0001g表1

硫含量,%

1.00~5.00

>5.00~10.00

>10.00~45.00

国家质量技术监督局2000-02-16批准试

2000-08-01实施

独立地进行二次测定,取其平均值。5.2随同试料做空白试验。

5.3测定

GB/T3884.3—2000

5.3.1在30mL瓷中铺2g烧结剂,再将半张滤纸折成漏斗状置于埚中,加入4~6g烧结剂,加入试料(5.1),搅拌均匀,上面再覆盖一层1~2g烧结剂。5.3.2“将埚置于电炉上,低温除去水分,取下。5.3.3将置于高温炉内,于750℃士10℃半熔1.5h,取出冷却。5.3.4将中半熔物移入盛有100mL水的400mL烧杯中,以热水洗净埚,并稀释至150mL煮沸数分钟,以倾泻法用双层中速定量滤纸过滤于500mL烧杯中,以热水洗沉淀8~10次。5.3.5向滤液中加入1~2滴甲基橙指示剂,用盐酸中和至溶液变红,再过量2mL。5.3.6将滤液用水稀释至体积为300mL,煮沸,在不断搅拌下缓慢加人20mL氯化钡溶液,煮沸,于低温处静置3h。

5.3.7用慢速定量滤纸过滤,用热水洗沉淀至无氮离子[用硝酸银溶液检验]。5.3.8将沉淀连同滤纸放人25mL瓷培中,置于低温电炉上,烘干灰化,于780℃士10℃高温炉中灼烧0.5h,取出瓷埚置于干燥器中,冷至室温后称量,并重复灼烧至恒量。6分析结果的表述

按式(1)计算硫的百分含量:

S(%) = (m =m =m) × 0.137 4 × 100mo

式中:m,—一沉淀与瓷的质量,g!m-

瓷埚的质量,g:

ms空白的质量·g;

一试料的质量81

一硫酸锁换算为硫的换算因数。0.1374

所得结果表示至二位小数。下载标准就来标准下载网

7允许差

实验室间分析结果的差值应不大于表2所列允许差:表2

硫含量

1.00~5.00

>5.00~10.00

>10.00~20.00

>20. 00~30. 00

>30.00~40.00

>40.00~45,00

方法2燃烧-滴定法测定硫量

8范围

本标准规定了铜精矿中硫含量的测定方法。18

充许差

(1)

GB/T3884.3--2000

本标准适用于铜精矿中硫含量的测定。测定范围:10.00%~45.00%。9方法提要

试料在1250~1300℃空气流中燃烧,使巯转化为二氧化硫,用过氧化氢吸收并氧化成硫酸,以甲基红-次甲基蓝溶液为混合指示剂,用氢氧化钠标准滴定溶液滴定至溶液由紫红色转变为亮绿色即为终点。

10试剂

10.1铜丝:纯度99.95%以上,直径0.25~0.50mm。10.2氢氧化钠。

10.3无水氟化钙。

10.4过氧化氢吸收液:取50mL过氧化氢(30%),用水稀释至1L。10.5甲基红-次甲基蓝混合指示剂:称取0.12g甲基红和0.10g次甲基蓝(两者均帮研细)溶于100mL无水乙醇中。

10.6氢氧化钠标准滴定溶液[c(NaOH)=0.10mol/L]。10.6.1配制:将氢氧化钠配制成饱和溶液,并在塑料瓶内放置至溶液澄清。吸取50mL上清液,用不含二氧化碳的水稀释至10L,混匀。10.6.2标定:称取三份0.80g(精确至0.0001g)预先在100~105℃烘干2h的邻苯二甲酸氢钾(基准试剂),置于300mL锥形瓶中,加60mL不含二氧化碳的热水溶解,加入2滴酚酰指示剂<10g/L的乙醇溶液),用氢氧化钠标准滴定溶液滴定至微红色即为终点。随同标定做空白试验。

按式(2)计算氢氧化钠标准滴定溶液的实际浓度:m

c=(V,-V)×0.2042

式中:c-—氢氧化钠标准滴定溶液的实际浓度,mol/L;mi

邻苯二甲酸氢钾的质量,g;

V一标定时,滴定邻苯二甲酸氢钾溶液所消耗氢氧化钠标准滴定溶液的体积,mLV。—标定时,滴定空白试验溶液所消耗氢氧化钠标准滴定溶液的体积,mL;0.2042~

(2)

与1.00mL氢氧化钠标准滴定溶液Lc(NaOH)=1.000mol/L]相当的邻苯二甲酸氢钾的质量,g/mol。

取三次标定结果的平均值。三次标定结果的极差应不大于4X10-mol/L,否则,重新标定。11仪器和设备

11.1高温管式电炉,最高温度1350℃,常用温度1300℃。11.2可控硅温度自动控制器(0~1600℃)。11.3旋片式真空泵(30L/min)。11.4转子流量计(02L/min)。

11.5锥形燃烧管:内径21mm,外径*25mm,总长600mm。11.6燃烧瓷舟:长88mm;使用前应在1000℃预先灼烧1h。11.7硫的测定装置如图1所示。

12试样

GB/T3884.3-2000

0~1600℃

1-碱液洗气瓶:2--酸液洗气瓶;3—干燥塔,4—转子流盘计,5—燃烧管:6—可控硅温度自动控制器,7--铂热电偶:8—60mL直筒形分液漏斗+9—弹簧夹:10—真空泵,11-废液瓶:12-三通玻璃活塞;13-3#弯形气体扩散管;1450mL碱式滴定管:15一瓷舟,16-管形燃烧炉,17—六孔气体扩散管;18一气体喷气管,19一蒸馏水瓶:20—盛氢氧化钠标准溶液瓶图1燃烧容量法定硫装置图

12.1样品粒度应不大于0.082mm。12.2样品应在100~105℃烘1h后置于干燥器中冷至室温。13分析步骤

13.1试料

按表3称取试样,精确至0.0001g。表3

硫含量,%

10.00~35.00

>35.00~45.00

独立地进行二次测定,取其平均值。13.2测定

试料量g

13.2.1将试料(13.1)均匀地置于燃烧瓷舟中,加人0.1~0.2g铜丝,放入干燥器中。~220V

13.2.2接通电源,将可控硅温度自动控制器按钮置于“手动”位置,分2~3次逐渐加大电压,使炉温升至1250~1300℃,将按钮置于自动”位置。13.2.3分别向两只吸收瓶内加人100mL过氧化氢吸收液和0.5mL甲基红次甲基蓝混合指示剂。13.2.4按图1连接好装置。开启真空泵,检查装置的气密性。调节空气流量为0.8~1L/min,滴加氢氧化钠标准滴定溶液至吸收液呈亮绿色,不计读数。13.2.5用镍铬丝钩将盛有试料的燃烧瓷舟迅速推人燃烧管温度最高处,立即塞紧橡胶塞。当燃烧4min后,即用氢氧化钠标准滴定溶液分别对两只气体吸收瓶中的吸收液进行滴定,直至溶液由紫色转20

GB/T3884.3-2000

为亮绿色,拔下与燃烧管连接的玻璃三叉管,用水充分洗涤三叉管,接着打开两只吸收瓶上的弹簧夹,以洗涤气体扩散管和砂芯,同时也洗涤第二吸收瓶的进气胶管,随即关闭弹簧夹。继续用氢氧化钠标准滴定溶液滴定至溶液由紫红色变为亮绿色即为终点。注,不论使用新旧燃烧管,在开始测定前,均应在1250~1300C充分灼烧,并预烧1~2个试验样品后,方可进行正式试料的测定。

14分析结果的表述

按式(3)计算硫的百分含量

S(%) = V.× 0. 016 03 × 100 m

一氢氧化钠标准滴定溶液的实际浓度,mol/L式中:c

V2一一测定时,消耗氢氧化钠标准滴定溶液的体积,mL.;(3)

m。试料的质量,g

0.01603——与1.00mL氢氧化钠标准滴定溶液[c(NaOH)=1.000mol/L]相当的硫的质量+g/mol。所得结果表示至二位小数。

15允许差

实验室间分析结果的差值应不大于表4所列充允许差。装4

硫含量

10.0020.00

>20.00~30.00

>30.00~40.00

>40.00~45.00

充许差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。