GB/T 4058-1995

基本信息

标准号: GB/T 4058-1995

中文名称:硅抛光片氧化诱生缺陷的检验方法

标准类别:国家标准(GB)

英文名称: Inspection method for oxidation-induced defects of silicon polished wafers

标准状态:现行

发布日期:1995-04-18

实施日期:1995-01-02

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2697736

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.30金属材料化学分析

中标分类号:冶金>>金属理化性能试验方法>>H26金属无损检验方法

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:11, 字数:18千字

标准价格:10.0 元

相关单位信息

首发日期:1983-12-20

复审日期:2004-10-14

起草单位:峨嵋半导体材料厂

归口单位:全国半导体材料和设备标准化技术委员会

发布部门:国家技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了硅抛光片氧化诱生缺陷的检验方法。本标准适用于硅抛光片表面区在模拟器件氧化工艺中诱生或增强的晶体缺陷的检测。 GB/T 4058-1995 硅抛光片氧化诱生缺陷的检验方法 GB/T4058-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

硅抛光片氧化诱生缺陷的检验方法Test method for detection of oxidatinninduced defects in polished silicon wafers1主题内容与适用范围

标准分享网

wyw.bzfw.com

GB/T 4058—1995wwW.bzxz.Net

代替GB 4058--83

GB 6622

GR 6623

本标准规定了硅抛光片氧化诱生缺陷的检验方法。本标准适用于硅抛光片表面区在模拟器件氧化工艺中诱生或增强的品体缺陷的检测。2引用标准

GB/T1554硅品休完整性化学择优腐蚀检验方法YS/T209硅材料原生缺陷图谱

3方法提要

模拟器件工艺的包化条件,利用氧化来缀饰或扩大硅片中的缺陷,或两者兼有,然后用择优腐蚀液显示缺陷,并川显微技术观测。4试剂和材料

4.1三氧化铬。

4.2氢氟酸(42%),优级纯。

4.3硝酸(p1.4 g/ml.),优级纯。4.4氨水(p0.90g/mL)优级纯

盐酸(ol.18g/mL),优级纯。

4.6乙酸(pl.05R/mL).优级纯。过氧化氢(30%),优级纯。

4.8高纯水,25C时的电阻率太于10Mo·cm。4.9清洗液1#:

水:氨水(4.4):过氧化氢(4.7)-4:1:1(V/V)。4.10清洗液2″:

水盐酸(4.5):过氧化氨(4.7)=4:1:1(V/V)。4.11化学抛光液采用表1中诸配方之一国家技术监督局1995~04-18批准1995-12-01实施

GB/T 4058—1995

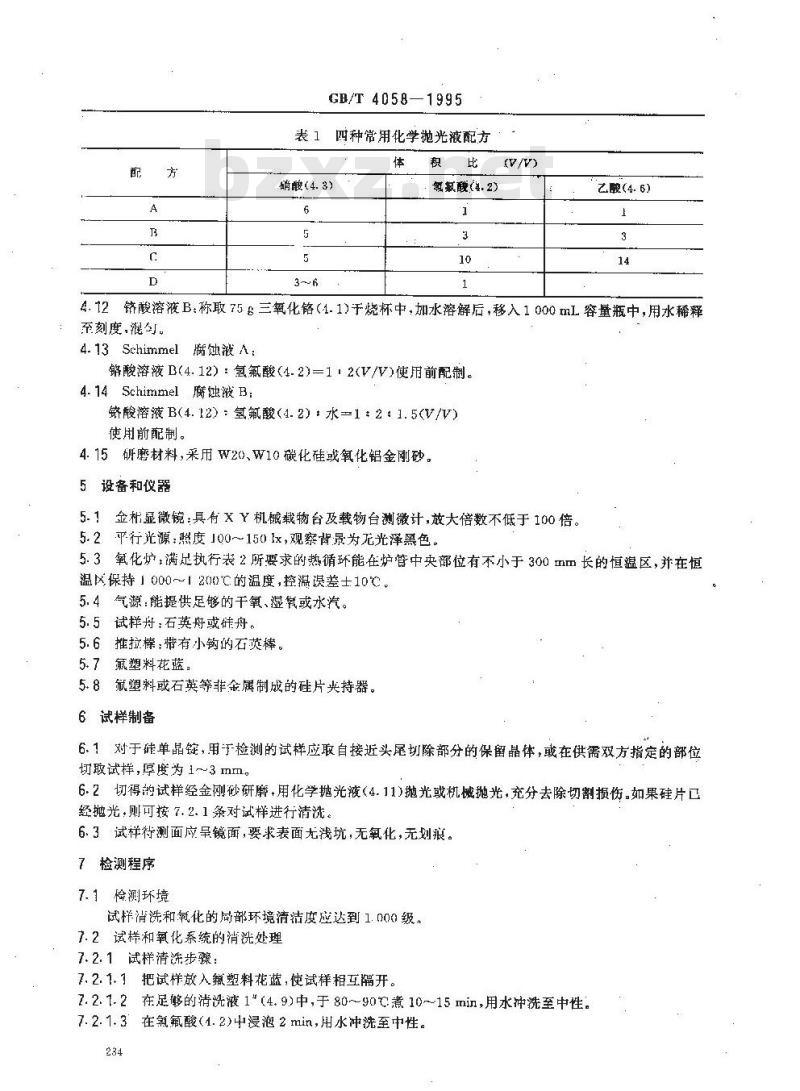

表1四种常用化学抛光液配方

硝酸(4.3)

氨氨酸((4.2)

乙酸(4.6)

4.12酸溶液B:称取75g三氧化铬(4.1)于烧杯中,加水溶解后,移入1000mL容量瓶中,用水稀释至刻度,混勺。

4.13Schimmel腐蚀液A:

铬酸溶液B(4.12):氢氟酸(4.2)=112(V/V)使用前配制。4. 14 Schimmel 腐蚀液 B:

铬酸溶液B(4.12):氢氟酸(4.2)水-1:2:1.5(V/V)使用前配制。

4.15研磨材料,采用W20、W10碳化硅或氧化铝金刚砂。5设备和仪器

5.1金显微镜:具有XY机械载物台及载物台测微计,放大倍数不低于100倍。5.2平行光源,照度00~150Ix,观察背景为无光泽黑色。5.3氧化炉,满足执行表2所要求的热循环能在炉管中央部位有不小于300mm长的恒温区,并在恒温区保持」000~|200℃的温度,控温误差士10℃。5.4气源:能提供足够的干氧、湿氧或水汽。5.5试样舟:石英舟或硅舟。

5.6推拉榛,带有小钩的石英棒。5.7氟塑料花蓝:

5.8氟塑料或石英等非金属制成的硅片夹持器。6试样制备

6.1对于硅单晶锭,用于检测的试样应取自接近头尾划除部分的保留晶体,或在供需双方指定的部位切取试样,厚度为 1~3 mm.。

6.2切得的试样经金刚秘研磨,用化学抛光液(4.11)抛光或机械抛光,充分去除切割损伤.如果硅片口经抛光,则可按7.2.1条对试样进行清洗。6.3试样待测面应呈镜面,要求表面无浅坑,无氧化,无划痕。7检测程序

7.1检测环境

试样消洗和氧化的厨部环境清洁度应达到1.000级。7.2试样和氧化系统的消洗处理

7.2.1试样清洗步骤:

7.2.1.1把试样放入氟塑料花蓝,使试样相互隔开。7.2.1.2在足够的清洗液1*4.9)中,于80~90℃煮10~15min,用水冲洗至中性。7.2.1.3在氢氟酸(1.2)中浸泡2min,用水冲洗至中性。234

GB/T 4058—1995

7.2.1.4在足够的清洗液2\(4.10)中,于80~90℃煮10~15mi,用水冲洗至中性。7.2.1.5清洗后的试样用经过干燥过滤的氮气吹干,或用当的方法使试样干燥。7.2.2氧化系统和器Ⅲ的清洗处理步骤:7.2.2.1炉管,试样舟、气源装置等用1个体积氢氟酸(4.2)和10个体积的水的混合液浸泡2h,并用水冲洗羊净。

7.2-2-2氧化系统在1000~1200℃预处理 5~10 h。7.3氧化方法

7.3.1把清洗下净并干燥的试样装入试样舟放在炉口处,按表2程序,把舟推至恒温区中央。7.3.2试样完成表2程序的热循环以后,把试样舟移到洁净通风内降至室温。表2氧化的操作步骤

氧化步骤

最后温度

最后温度

7.4缺陷的腐蚀显示

1(Bipolar)

203mm/min

5'C/min

1100℃

60 min

3.5℃/min

203mm/min

7.4.1把试样移到氟塑料花蓝中。7.4.2足够量的氢氟酸浸泡试样2~3min。2(MOS)

1000℃

203 mtm/min

1000℃

1000℃

203mm/min

3(CMOS)

900'℃

203mm/min

Br/min

1200℃

120 min

3. 5℃/min

900℃

203mm/min

7.4.3清洗后,缺陷腐蚀液进行腐蚀显示,对电阻率不小于0.2·cm的试样,使用Schirntnel腐蚀液A(4.13);对电阻率小于0.2Q·cm的试样,使用Schimmcl腐蚀液B(4.14)。7.4.4使腐蚀液液面高出花蓝中试样项部4cml,腐蚀过程中应连续不断地免动花蓝,腐蚀时问为2~5 min.

7.4.5将试样充分清洗干净并按7.2.1.5条的方法进行干燥。235

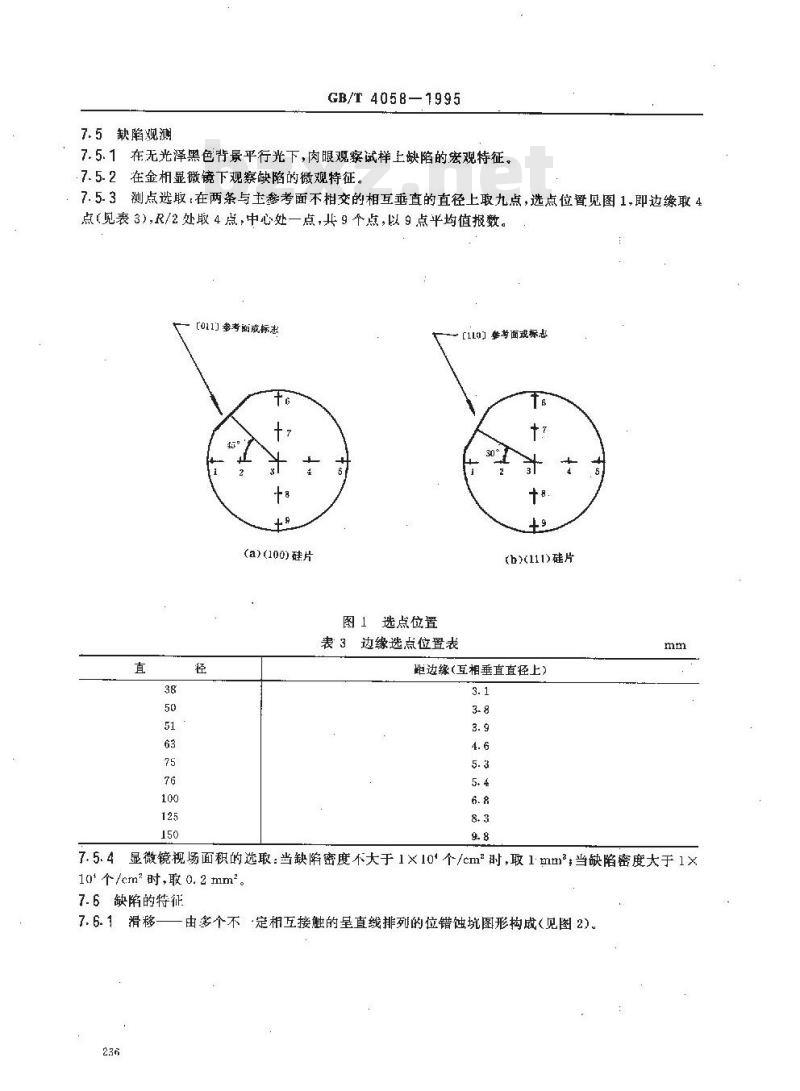

7.5缺陷观测

GB/T 4058-1995

7.5.1布无光泽黑色背景平行光下,肉眼观察试样上缺陷的宏观特征。7.5.2在金相显微镜下观察缺陷的微观特征,7.5.3测点选取在两条与主参考面不相交的相互垂直的直径上取九点,选点位督见图1,即边缘取4点(见表3),R/2处取4点,中心处一点,共9个点,以9点平均值报数,【011]参考面或标志

(a)(100)硅片

图1选点位置

表 3边缘选点位置表

[1La]参考面戒标志

(b)(111)硅片

距边缘(互相垂直直径上)

7.5.4显微镜视场面积的选取:当缺陷密度不大于1×10个/cm时,取1mm,当缺陷密度大于1×10t个/cm2时,取0.2 mm2。

7.6缺陷的特征

7.6.1滑移

由多个不·定相互接触的呈直线排列的位错蚀坑图形构威(见图2。7.6.2雾

图3)。

GB/T4058—1995

(a)<111>晶面上的滑移

(b)100品面上的滑移

图2滑移

硅片经热氧化和化学腐蚀后,表面上出现的一种由高密度浅蚀坑形成的云雾状外貌(见237

GB/T4058—1995

图3雾

7.6.3氧化层错一一宏观上可能形成同心圆、漩涡状等图形,微观上为大小不一的船形、弓形、卵形及杆状蚀坑(见图4)。

(a)(111)晶面上的体氧化层错

图4体氧化层错

GB/T4058—1995

(b)(100)晶面上的体氧化层错

续图4

7.6.4条纹一一宏观上为一系列同心环状或螺旋状的腐蚀图形(见GB/T1554的图6)。在100倍或更高放大倍数下呈连续的表面凸条纹。7.6.5漩涡—一宏观上为同心圆、螺旋、波浪和弧状等图形(见图5)。在100倍或更高放大倍数下呈不连续的蝶形(浅)蚀坑。

图5旋涡

7.6.6其他有关缺陷腐蚀特征见YS/T209中相应的图片。7.7干扰因素

7.7.1由机械加工带来的表面损伤引起的氧化层错其蚀坑一般为梯形或弓形,尺寸大小一致(见图6)。

GB/T4058—1995

图6机械损伤引起的氧化层错

7.7.2:由镊子夹伤和擦伤引起的坑沿损伤处分布(见图7)图7夹伤划伤

7.7.3由腐蚀液沉淀引起的蚀坑或丘,其晶向特征不明显(见图8)210

8检测结果计算

8.1缺陷密度接公式(1)计算:

式中:N-

9精密度

一缺陷密度,个/cm*

视场内缺陷蚀坑数,个;

视场面积,cm。

精密度由循环测试确定。

试验报告

试验报告应包括以下内容:

硅片导电类型、晶向、电阻率

腐蚀液和腐蚀时间;

缺陷的名称:

缺陷的平均密度,

本标准编号:

检测单位及检测者;

检测日期。

附加说明:

GB/T4058-1995

图8腐蚀液沉淀

本标准由中国有色金属工业总公司提出。本标准由峨眉半导体材料厂负责起草。本标准主要起草人吴道荣,王向东、胡政、刘文魁。241

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

硅抛光片氧化诱生缺陷的检验方法Test method for detection of oxidatinninduced defects in polished silicon wafers1主题内容与适用范围

标准分享网

wyw.bzfw.com

GB/T 4058—1995wwW.bzxz.Net

代替GB 4058--83

GB 6622

GR 6623

本标准规定了硅抛光片氧化诱生缺陷的检验方法。本标准适用于硅抛光片表面区在模拟器件氧化工艺中诱生或增强的品体缺陷的检测。2引用标准

GB/T1554硅品休完整性化学择优腐蚀检验方法YS/T209硅材料原生缺陷图谱

3方法提要

模拟器件工艺的包化条件,利用氧化来缀饰或扩大硅片中的缺陷,或两者兼有,然后用择优腐蚀液显示缺陷,并川显微技术观测。4试剂和材料

4.1三氧化铬。

4.2氢氟酸(42%),优级纯。

4.3硝酸(p1.4 g/ml.),优级纯。4.4氨水(p0.90g/mL)优级纯

盐酸(ol.18g/mL),优级纯。

4.6乙酸(pl.05R/mL).优级纯。过氧化氢(30%),优级纯。

4.8高纯水,25C时的电阻率太于10Mo·cm。4.9清洗液1#:

水:氨水(4.4):过氧化氢(4.7)-4:1:1(V/V)。4.10清洗液2″:

水盐酸(4.5):过氧化氨(4.7)=4:1:1(V/V)。4.11化学抛光液采用表1中诸配方之一国家技术监督局1995~04-18批准1995-12-01实施

GB/T 4058—1995

表1四种常用化学抛光液配方

硝酸(4.3)

氨氨酸((4.2)

乙酸(4.6)

4.12酸溶液B:称取75g三氧化铬(4.1)于烧杯中,加水溶解后,移入1000mL容量瓶中,用水稀释至刻度,混勺。

4.13Schimmel腐蚀液A:

铬酸溶液B(4.12):氢氟酸(4.2)=112(V/V)使用前配制。4. 14 Schimmel 腐蚀液 B:

铬酸溶液B(4.12):氢氟酸(4.2)水-1:2:1.5(V/V)使用前配制。

4.15研磨材料,采用W20、W10碳化硅或氧化铝金刚砂。5设备和仪器

5.1金显微镜:具有XY机械载物台及载物台测微计,放大倍数不低于100倍。5.2平行光源,照度00~150Ix,观察背景为无光泽黑色。5.3氧化炉,满足执行表2所要求的热循环能在炉管中央部位有不小于300mm长的恒温区,并在恒温区保持」000~|200℃的温度,控温误差士10℃。5.4气源:能提供足够的干氧、湿氧或水汽。5.5试样舟:石英舟或硅舟。

5.6推拉榛,带有小钩的石英棒。5.7氟塑料花蓝:

5.8氟塑料或石英等非金属制成的硅片夹持器。6试样制备

6.1对于硅单晶锭,用于检测的试样应取自接近头尾划除部分的保留晶体,或在供需双方指定的部位切取试样,厚度为 1~3 mm.。

6.2切得的试样经金刚秘研磨,用化学抛光液(4.11)抛光或机械抛光,充分去除切割损伤.如果硅片口经抛光,则可按7.2.1条对试样进行清洗。6.3试样待测面应呈镜面,要求表面无浅坑,无氧化,无划痕。7检测程序

7.1检测环境

试样消洗和氧化的厨部环境清洁度应达到1.000级。7.2试样和氧化系统的消洗处理

7.2.1试样清洗步骤:

7.2.1.1把试样放入氟塑料花蓝,使试样相互隔开。7.2.1.2在足够的清洗液1*4.9)中,于80~90℃煮10~15min,用水冲洗至中性。7.2.1.3在氢氟酸(1.2)中浸泡2min,用水冲洗至中性。234

GB/T 4058—1995

7.2.1.4在足够的清洗液2\(4.10)中,于80~90℃煮10~15mi,用水冲洗至中性。7.2.1.5清洗后的试样用经过干燥过滤的氮气吹干,或用当的方法使试样干燥。7.2.2氧化系统和器Ⅲ的清洗处理步骤:7.2.2.1炉管,试样舟、气源装置等用1个体积氢氟酸(4.2)和10个体积的水的混合液浸泡2h,并用水冲洗羊净。

7.2-2-2氧化系统在1000~1200℃预处理 5~10 h。7.3氧化方法

7.3.1把清洗下净并干燥的试样装入试样舟放在炉口处,按表2程序,把舟推至恒温区中央。7.3.2试样完成表2程序的热循环以后,把试样舟移到洁净通风内降至室温。表2氧化的操作步骤

氧化步骤

最后温度

最后温度

7.4缺陷的腐蚀显示

1(Bipolar)

203mm/min

5'C/min

1100℃

60 min

3.5℃/min

203mm/min

7.4.1把试样移到氟塑料花蓝中。7.4.2足够量的氢氟酸浸泡试样2~3min。2(MOS)

1000℃

203 mtm/min

1000℃

1000℃

203mm/min

3(CMOS)

900'℃

203mm/min

Br/min

1200℃

120 min

3. 5℃/min

900℃

203mm/min

7.4.3清洗后,缺陷腐蚀液进行腐蚀显示,对电阻率不小于0.2·cm的试样,使用Schirntnel腐蚀液A(4.13);对电阻率小于0.2Q·cm的试样,使用Schimmcl腐蚀液B(4.14)。7.4.4使腐蚀液液面高出花蓝中试样项部4cml,腐蚀过程中应连续不断地免动花蓝,腐蚀时问为2~5 min.

7.4.5将试样充分清洗干净并按7.2.1.5条的方法进行干燥。235

7.5缺陷观测

GB/T 4058-1995

7.5.1布无光泽黑色背景平行光下,肉眼观察试样上缺陷的宏观特征。7.5.2在金相显微镜下观察缺陷的微观特征,7.5.3测点选取在两条与主参考面不相交的相互垂直的直径上取九点,选点位督见图1,即边缘取4点(见表3),R/2处取4点,中心处一点,共9个点,以9点平均值报数,【011]参考面或标志

(a)(100)硅片

图1选点位置

表 3边缘选点位置表

[1La]参考面戒标志

(b)(111)硅片

距边缘(互相垂直直径上)

7.5.4显微镜视场面积的选取:当缺陷密度不大于1×10个/cm时,取1mm,当缺陷密度大于1×10t个/cm2时,取0.2 mm2。

7.6缺陷的特征

7.6.1滑移

由多个不·定相互接触的呈直线排列的位错蚀坑图形构威(见图2。7.6.2雾

图3)。

GB/T4058—1995

(a)<111>晶面上的滑移

(b)100品面上的滑移

图2滑移

硅片经热氧化和化学腐蚀后,表面上出现的一种由高密度浅蚀坑形成的云雾状外貌(见237

GB/T4058—1995

图3雾

7.6.3氧化层错一一宏观上可能形成同心圆、漩涡状等图形,微观上为大小不一的船形、弓形、卵形及杆状蚀坑(见图4)。

(a)(111)晶面上的体氧化层错

图4体氧化层错

GB/T4058—1995

(b)(100)晶面上的体氧化层错

续图4

7.6.4条纹一一宏观上为一系列同心环状或螺旋状的腐蚀图形(见GB/T1554的图6)。在100倍或更高放大倍数下呈连续的表面凸条纹。7.6.5漩涡—一宏观上为同心圆、螺旋、波浪和弧状等图形(见图5)。在100倍或更高放大倍数下呈不连续的蝶形(浅)蚀坑。

图5旋涡

7.6.6其他有关缺陷腐蚀特征见YS/T209中相应的图片。7.7干扰因素

7.7.1由机械加工带来的表面损伤引起的氧化层错其蚀坑一般为梯形或弓形,尺寸大小一致(见图6)。

GB/T4058—1995

图6机械损伤引起的氧化层错

7.7.2:由镊子夹伤和擦伤引起的坑沿损伤处分布(见图7)图7夹伤划伤

7.7.3由腐蚀液沉淀引起的蚀坑或丘,其晶向特征不明显(见图8)210

8检测结果计算

8.1缺陷密度接公式(1)计算:

式中:N-

9精密度

一缺陷密度,个/cm*

视场内缺陷蚀坑数,个;

视场面积,cm。

精密度由循环测试确定。

试验报告

试验报告应包括以下内容:

硅片导电类型、晶向、电阻率

腐蚀液和腐蚀时间;

缺陷的名称:

缺陷的平均密度,

本标准编号:

检测单位及检测者;

检测日期。

附加说明:

GB/T4058-1995

图8腐蚀液沉淀

本标准由中国有色金属工业总公司提出。本标准由峨眉半导体材料厂负责起草。本标准主要起草人吴道荣,王向东、胡政、刘文魁。241

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。