GB/T 4157-1984

基本信息

标准号: GB/T 4157-1984

中文名称:金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法

标准类别:国家标准(GB)

英文名称: Constant load tensile test method for metal resistance to sulfide stress corrosion cracking

标准状态:已作废

发布日期:1984-02-02

实施日期:1985-01-01

作废日期:2006-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:257410

相关标签: 金属 硫化物 应力 腐蚀 开裂 负荷 拉伸 试验 方法

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

出版信息

页数:6页

标准价格:8.0 元

相关单位信息

复审日期:2004-10-14

起草单位:钢铁研究总院

发布部门:国家标准局

主管部门:中国钢铁工业协会

标准简介

本标准规定的试验方法是在实验室内,在含有硫化氢的酸性水溶液中,对承受拉伸应力的金属进行抗开裂破坏性能的试验。 GB/T 4157-1984 金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法 GB/T4157-1984 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法

Sustained load tenslle test method of metals forresistanceto sulfide stress corrosion crackingUDC 669:620

.186.6

GB 4157—B4

本标准规定的试验方法是在实验室内,在含有硫化氢的酸性水溶液中,对承受拉伸应力的金属逃行抗开裂破坏性能的试验。

1原理

1.1硫化物应力腐蚀开裂是金属在硫化物环境中的魔蚀和拉伸应力(甚至远低丁屈服应力)的联合作用下,所发生的延迟脆性断裂现象。1.2通常认为硫化物应力腐蚀开裂破坏是氢脆引起的。当氢原子在金属表面上阴极释时(例如因腐蚀或阴极充氢),由于硫化氢(或少许其他含有氰化物和磷、砷等化合物)的存在化进了氢原子向高的三轴拉神应力区域或某些微观组织结构的区域扩散,并在这些区域被捕集,从而增加了金属的脆性。1.3本试验方法是在常温常压下,将承受拉伸应力的试样浸在经酸化并以硫化氢饱和的氯化钠水溶液中,为获得硫化物应力腐蚀开裂数据,将外加应力加到屈服强度的一系列百分数,测定试样的断裂时间,直至720h试样不发生断裂的最大应力为止。2试样

2.1样坏要求,管材取纵间;板材取横向;取样部位按有关标准和协议执行,但应加以注明。2.2应力腐蚀拉伸试样

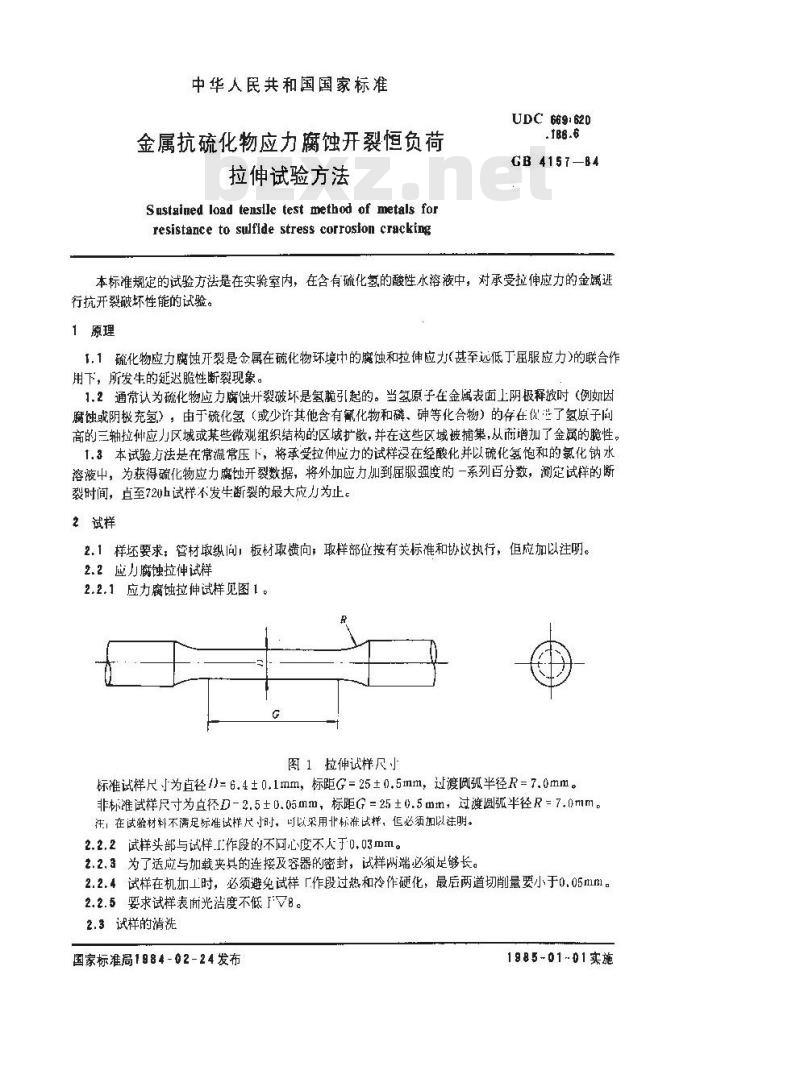

2.2.1应力腐蚀拉伸试样见图1。G

图1拉伸试样尺小

标准试样尺寸为直径1)=6.4±0,1mm,标距G=25±0.5mm,过渡阅弧半径R=7.0mm。非标准试样尺寸为直径D-2.5±0.05mm,标距G=25±0.5mm,过渡圆弧半径R=7.0mm。注,在试验材料不满足标准试样尺小时,可以采用非标准试样,低必须加以法明。2.2.2试样头部与试样I作段的不同心度不人于0,03mm。2.2.3为了适应与加载夹具的连接及容器的密封,试样两端必须足够长。2.2.4试样在机加工时,必须避免试样「作段过热和冷作硬化,最后两道切削量要小于0.05mm。2.2.5要求试样表而光洁度不低FV8。2.3试样的清洗bzxz.net

国家标准局1984-02-24发布

1985-01-01实施

GE 4157-84

2.8.1采用四氯乙烯或同类溶剂清除试样上的油污,用丙酮冲洗,放人十燥器内,直至使用时才取出。2.3.2必须用十净的镊子或乎套来拿取已经清洗过的试样。绝不能用手直接接触清洁的试样。2.4试样材料的力学性能

2.4.I按GB228-76《金属拉力试验法》规定进行拉伸试验,测定材料的届服强度、抗拉强度、延伸率和断面收缩率。拉伸试样和应力腐蚀试样应取自材料的相邻部位。2.4.2除2.4.1规定的数据外,对化学成分、热处制度、材料原始尺寸、取样部位和机加工工艺(例如冷变形量或预应变)等方面的全部有关数据,均应在报告中注明。2.4.3同一化学成分而不同热处理制度、不同微观组织的材料应该当作不同材料处理。9试验设备

3.1拉伸试验应采用恒载荷设备或持久载荷设备来进行。3.1.1静重力试验机或在液压室内能保持恒定压力的液压装置都可用于恒载荷试验。3.1.2持久载荷试验可用弹簧式装置和试验坏进行,要求夹具或试样的松弛所引起的载荷降低减少到最小的程度

3.2必须保证试样与任何接触试验溶液的其他金属电绝缘。3.3试样周围的密封必须是电绝缘和气密的,但要求在试样位移时,密封所产生的摩擦力小得可以忽路不计。

3.4如果需要将整套试验装置浸在试验溶液中,则试样与加载夹具以及其他金属部分必须电绝缘,并选用对硫化物应力开裂不敏感的材料做夹具。对开裂敏感的夹具必须用不传导和不渗透的涂层彻底涂覆。

3.5试验容器

3.5.1试验容器的尺寸和形状取决丁实际试验机的加力装置。3.5.2在试验开始前应排除容器中的氧,并在试验期间保证空气不进人容器,在硫化氢的流山线上装一个小型出口捕集器,并在试验容器内保持正压力,以防止氧通过小漏隙或从排气管线扩散进人容器。

3.5.3在实验过程4,由于乙酸的消耗,PH值随时间而增大,为了使pH值增大速度相对稳定,试验容器的体积应能保持每平方厘米试样面积有20~100ml溶液。3.5.4容器和央具材料应基本是情性的。4试验条件及试验步骤

4.1 试剂

4.1.1试剂纯度

4.1.1.1硫化氢、氯化钠、乙酸均采用化学纯等级的化学药品。4.1.1.2应采用蒸馏水或去离了水。4.1.2溶液制备

4.1.2.1将50g氯化钠和5g冰乙酸溶解丁945g水中,初始酸度值应接近pH等于3,试验期间pH可能增加,但不超过4.5。

4.2试验溶液的温度应保持在24±3℃。4.3试验步骤

4.3.1试样加载和试验开始

4.3.1.1试验顺序

:将清洗过的试样放进试验容器巾,并接好必要的密封装置,然后用惰性气体净化试验容器。b.试验容器净化后,小心加载,不得超过既定的加载水半。c.立即将脱除空气的溶液注人试验容器,然后以100~200ml/min流速通人硫化氢,约10~15min,GB4157—84

使溶液为硫化氢所饱和,并记录试验开始时间。d。在试验期间必须保持硫化氢继续流通,以每分钟儿个气泡的速度通过试验容器和出口捕集器,这样既保持了硫化氢浓度义保持了一个小的正压,从而防止空气通过漏隙进入试验容器。e,在试验某些高合金耐蚀材料时,为了防止重新形成保护膜,有必要把加载顺序改变为a,c,b。(如果按此顺序进行试验,则应在报告中注明)。4.3.2破坏的检测

4.3.2.1用电记时器和微动开关记录断裂时间。4.3.2.2可将拉伸试样加载到届服强度的一系列百分数增量。4.3.2.3为了严格地确定破坏和不破坏的应力,应追加试样进行试验。5试验结果的报告

5.1在每应力水平下,所取得的断裂时间和不破坏的数据都要报告。5.2所有钢材的化学成分,热处理制度,材料原始尺寸,取样部位,力学性能和其他所取得的数据部应予以报告。

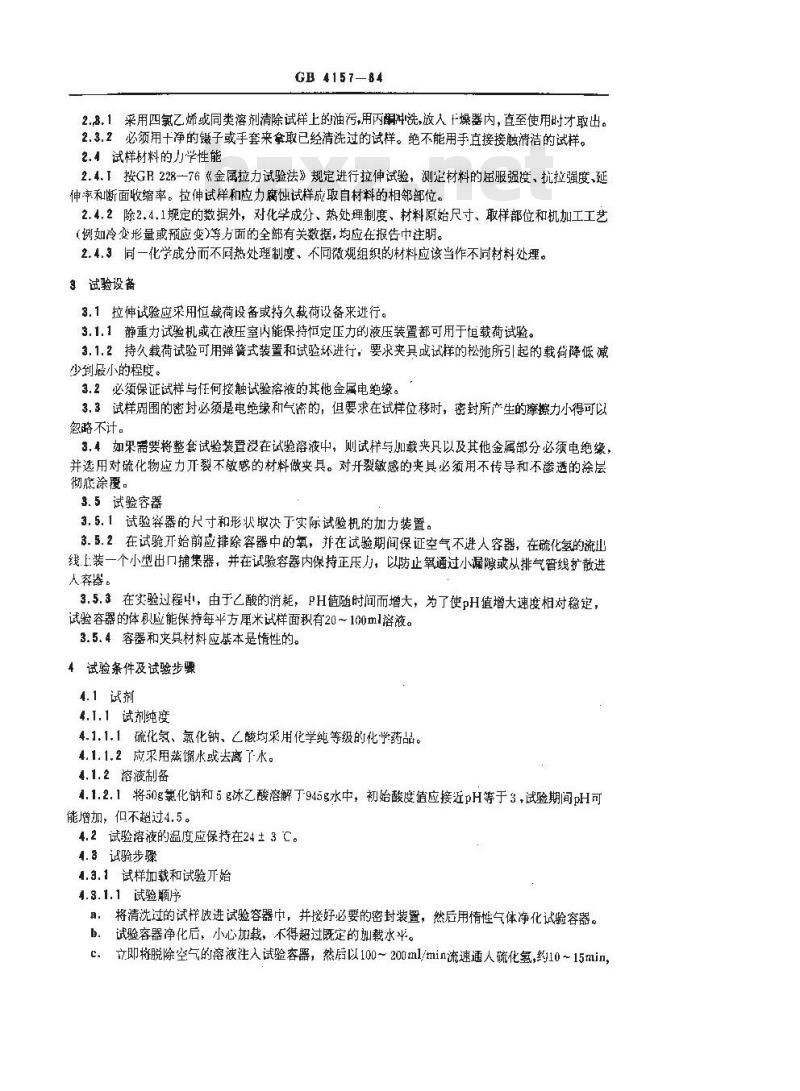

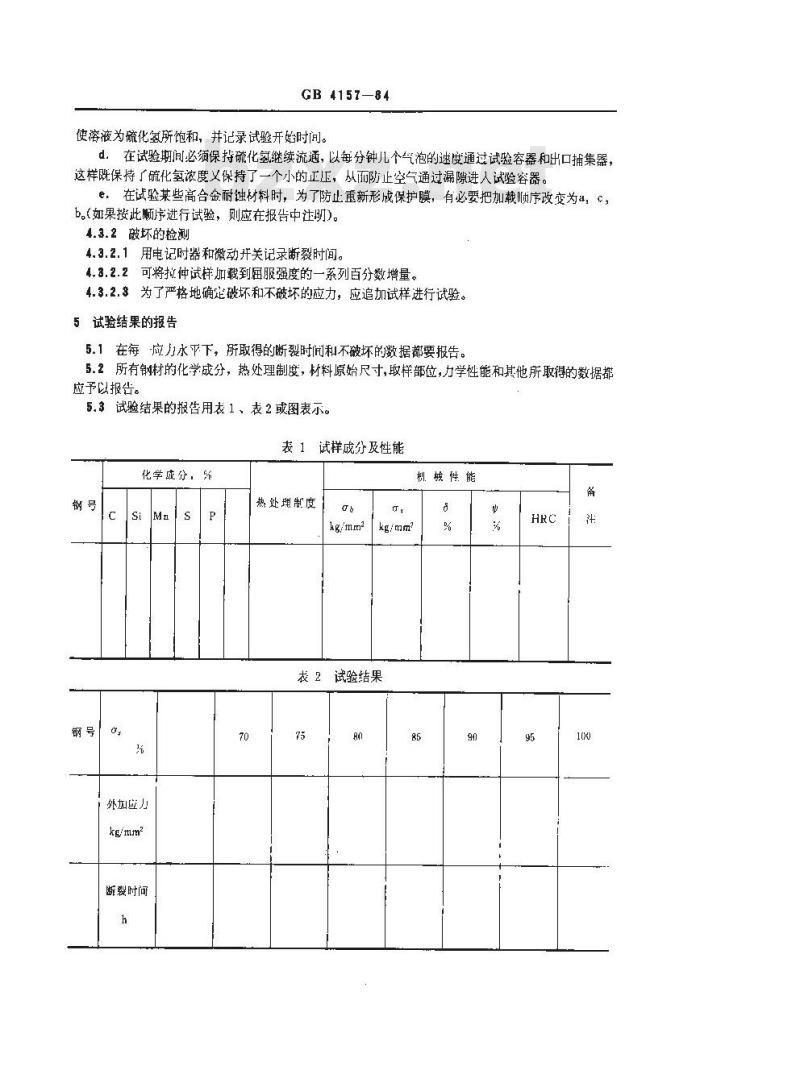

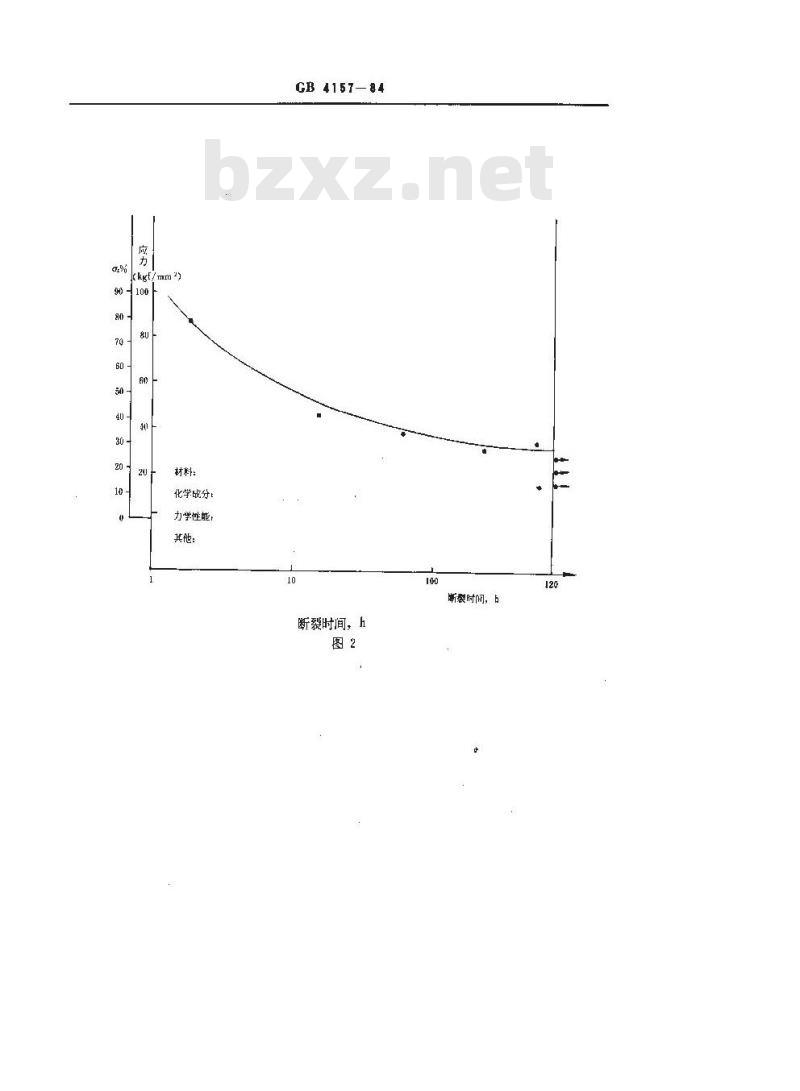

5.3试验结果的报告用表1、表2或图表示。表1试样成分及性能

化学成分,距

外加应力

kg/mm2

断毅时间

热处理制度

kg/mm2

机绒性能

表2试验结果

kkgf/mm2

材料:

化学战分:

力学性能,

其他:

GB 4157-84

断裂时间,h

断裂时间,b

A.1毒性

GE 4157--84

附录A

处理硫化氧时的安全注意事项

(补充件)

硫化氢所造成的工业中毒事故可能比任何其他单化学药品要多。因此,应逆慎处理硫化氢。凡使用硫化氢的实验都要仔细地部署。根据工业企业有害物质排放标准规定,居住区大气中有害物质一次排放量的最高容许浓度为0.01mg/m\,对于8h上作制的场所空气最大允许浓度为t0mg/m。后一浓度已大大超过了膜觉能觉察的水平,但膜觉神经在这种气氛下,会变得迟钝。因此膜觉并不是,种完全可靠的报警系统。

下面简要地阐述一下人类对各种浓度硫化氢的生理学反应。在230~310mg/m2浓度范用巾,长期停留会导致肺水肿,在这个浓度范围中毒的预兆猫状是恶心,背痛、打,咳嗽、头痛、头昏眼花和水脚,在这种亚急性暴露下,极可能引起肺的并发症,例如肺炎。在770mg/m\条件下,30min之内通常就失去知觉,并导致急性中毒反应。在1080~1540mg/m范围内不到15min就尖去知觉,30min之内死亡。浓度超过1540mg/m\时,一口深呼吸便瞬时失去知觉,接着因呼吸完全失效和心跳停止而迅速死亡。

A,2火灾和爆炸的危险

硫化氢是一种可燃性气体,燃烧产物是有毒的二氧化硫。此外,硫化氢在空气中的爆炸极限范围为4~46%,应来取适当的预防措施来防止这些危险的发生。A,3对实验工作的一些建议

试验均应在通风良好,能排出全部硫化氢的毒气橱内进行。硫化氢的流速应保持很小,使硫化氢的排出量可减到少。为了进一步减少硫化氢气体的排出量,对流出的气体可用10%NaOH溶液吸收此溶液需要定期更新。应采取措施防止硫化氢中断时氢氢化钠溶液倒流,进入试验容器。凡工作中用到硫化氢时,应备有适当的安全设施。应特别注意压力调节器上的输出压力,因为下流压力因腐蚀产物碎片等物的堵塞而增大,十扰了低流速调节。贮气钢瓶应牢靠地固定住,防止钢瓶翻倒和头部破损。内下硫化氢在钢瓶内是以液态存在,当最后一点点液态硫化氢蒸发后,压力从17kgf/cm降到大气压所经历的时间较短,因此,应经常检查高压表。压力降到5~7kkl/cm2时,调节器的控制可能出现被动,应调换钢瓶。不允许在不关闭阀门或未断开进气管路的情况下,停止气流。否则溶液将继续吸收硫化氢,并倒流进入管线、调节器、甚至进人硫化氢钢瓶中去。应在管线上装止阀,在回止阀正常工作情况下,可以防止上述问题的发生。万一发生了这样的事故,应尽快而义安全地排出剩余的硫化氢,并通知制造厂特别注意这个钢瓶。

B.1要求试样电绝缘的理由

GB 4157-84

附录B

试验方法的说明

(补充件)

电位是强烈影响金属硫化物应力腐蚀开裂的因素之一,在实验室试验中或现场使用条件下,由于无绝缘或绝缘不良,造成异种金属偶合,引起腐蚀电位的变化,及改变硫化物应力脑蚀开裂的机制。B.2排除和隔绝氧的理由

在现场和实验室的研究中,已经注意到氧的重要影响。因此,认为取得具有最少溶解氧污染的环境片保持这种状况是非常重要的,在含有硫化氢的盐水中,氧的污染能引起腐蚀率剧增二个数最级。一殷说来,氧也能减少氢的放出和减少氢进人金属。但是系统地研究影响这些现象的参数,在文献中还不曾报导过。

在缺乏充分的数据足以确定和阐明这些现象对硫化物应力腐蚀开裂影响的情况下,认为应采取一切合理的预防措施来排除和隔绝氧。B.3试剂纯度要求的理由

对于水中杂质主要关心两个方面,其·是碱性和酸性缓冲成分,它们会改变试验溶液的pH值。其二是有机和无机化合物,它们会改变腐蚀反应的本质,氧化剂会把部分硫化氢转变为可溶性产物,例如多硫化物和连多硫酸,它们也会影响腐蚀过程。为了获得气体中较低的硫化氢分压,需将氮(或其他惰性气体)与硫化氢不断混合,这样在溶液中也可得到一个较低的硫化氢浓度。在这种情况下,氮或其他惰性气体中如有痕量杂质氧就极为关键。氧化产物的积累导致腐蚀率的变化和(或)氢进入金属中速度的变化。附加说明:

本标准由中华人民共和国冶金工业部提山。本标准由治金厂业部钢铁研究总院起草。本标准主要起草人陈树俊、应自纯。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法

Sustained load tenslle test method of metals forresistanceto sulfide stress corrosion crackingUDC 669:620

.186.6

GB 4157—B4

本标准规定的试验方法是在实验室内,在含有硫化氢的酸性水溶液中,对承受拉伸应力的金属逃行抗开裂破坏性能的试验。

1原理

1.1硫化物应力腐蚀开裂是金属在硫化物环境中的魔蚀和拉伸应力(甚至远低丁屈服应力)的联合作用下,所发生的延迟脆性断裂现象。1.2通常认为硫化物应力腐蚀开裂破坏是氢脆引起的。当氢原子在金属表面上阴极释时(例如因腐蚀或阴极充氢),由于硫化氢(或少许其他含有氰化物和磷、砷等化合物)的存在化进了氢原子向高的三轴拉神应力区域或某些微观组织结构的区域扩散,并在这些区域被捕集,从而增加了金属的脆性。1.3本试验方法是在常温常压下,将承受拉伸应力的试样浸在经酸化并以硫化氢饱和的氯化钠水溶液中,为获得硫化物应力腐蚀开裂数据,将外加应力加到屈服强度的一系列百分数,测定试样的断裂时间,直至720h试样不发生断裂的最大应力为止。2试样

2.1样坏要求,管材取纵间;板材取横向;取样部位按有关标准和协议执行,但应加以注明。2.2应力腐蚀拉伸试样

2.2.1应力腐蚀拉伸试样见图1。G

图1拉伸试样尺小

标准试样尺寸为直径1)=6.4±0,1mm,标距G=25±0.5mm,过渡阅弧半径R=7.0mm。非标准试样尺寸为直径D-2.5±0.05mm,标距G=25±0.5mm,过渡圆弧半径R=7.0mm。注,在试验材料不满足标准试样尺小时,可以采用非标准试样,低必须加以法明。2.2.2试样头部与试样I作段的不同心度不人于0,03mm。2.2.3为了适应与加载夹具的连接及容器的密封,试样两端必须足够长。2.2.4试样在机加工时,必须避免试样「作段过热和冷作硬化,最后两道切削量要小于0.05mm。2.2.5要求试样表而光洁度不低FV8。2.3试样的清洗bzxz.net

国家标准局1984-02-24发布

1985-01-01实施

GE 4157-84

2.8.1采用四氯乙烯或同类溶剂清除试样上的油污,用丙酮冲洗,放人十燥器内,直至使用时才取出。2.3.2必须用十净的镊子或乎套来拿取已经清洗过的试样。绝不能用手直接接触清洁的试样。2.4试样材料的力学性能

2.4.I按GB228-76《金属拉力试验法》规定进行拉伸试验,测定材料的届服强度、抗拉强度、延伸率和断面收缩率。拉伸试样和应力腐蚀试样应取自材料的相邻部位。2.4.2除2.4.1规定的数据外,对化学成分、热处制度、材料原始尺寸、取样部位和机加工工艺(例如冷变形量或预应变)等方面的全部有关数据,均应在报告中注明。2.4.3同一化学成分而不同热处理制度、不同微观组织的材料应该当作不同材料处理。9试验设备

3.1拉伸试验应采用恒载荷设备或持久载荷设备来进行。3.1.1静重力试验机或在液压室内能保持恒定压力的液压装置都可用于恒载荷试验。3.1.2持久载荷试验可用弹簧式装置和试验坏进行,要求夹具或试样的松弛所引起的载荷降低减少到最小的程度

3.2必须保证试样与任何接触试验溶液的其他金属电绝缘。3.3试样周围的密封必须是电绝缘和气密的,但要求在试样位移时,密封所产生的摩擦力小得可以忽路不计。

3.4如果需要将整套试验装置浸在试验溶液中,则试样与加载夹具以及其他金属部分必须电绝缘,并选用对硫化物应力开裂不敏感的材料做夹具。对开裂敏感的夹具必须用不传导和不渗透的涂层彻底涂覆。

3.5试验容器

3.5.1试验容器的尺寸和形状取决丁实际试验机的加力装置。3.5.2在试验开始前应排除容器中的氧,并在试验期间保证空气不进人容器,在硫化氢的流山线上装一个小型出口捕集器,并在试验容器内保持正压力,以防止氧通过小漏隙或从排气管线扩散进人容器。

3.5.3在实验过程4,由于乙酸的消耗,PH值随时间而增大,为了使pH值增大速度相对稳定,试验容器的体积应能保持每平方厘米试样面积有20~100ml溶液。3.5.4容器和央具材料应基本是情性的。4试验条件及试验步骤

4.1 试剂

4.1.1试剂纯度

4.1.1.1硫化氢、氯化钠、乙酸均采用化学纯等级的化学药品。4.1.1.2应采用蒸馏水或去离了水。4.1.2溶液制备

4.1.2.1将50g氯化钠和5g冰乙酸溶解丁945g水中,初始酸度值应接近pH等于3,试验期间pH可能增加,但不超过4.5。

4.2试验溶液的温度应保持在24±3℃。4.3试验步骤

4.3.1试样加载和试验开始

4.3.1.1试验顺序

:将清洗过的试样放进试验容器巾,并接好必要的密封装置,然后用惰性气体净化试验容器。b.试验容器净化后,小心加载,不得超过既定的加载水半。c.立即将脱除空气的溶液注人试验容器,然后以100~200ml/min流速通人硫化氢,约10~15min,GB4157—84

使溶液为硫化氢所饱和,并记录试验开始时间。d。在试验期间必须保持硫化氢继续流通,以每分钟儿个气泡的速度通过试验容器和出口捕集器,这样既保持了硫化氢浓度义保持了一个小的正压,从而防止空气通过漏隙进入试验容器。e,在试验某些高合金耐蚀材料时,为了防止重新形成保护膜,有必要把加载顺序改变为a,c,b。(如果按此顺序进行试验,则应在报告中注明)。4.3.2破坏的检测

4.3.2.1用电记时器和微动开关记录断裂时间。4.3.2.2可将拉伸试样加载到届服强度的一系列百分数增量。4.3.2.3为了严格地确定破坏和不破坏的应力,应追加试样进行试验。5试验结果的报告

5.1在每应力水平下,所取得的断裂时间和不破坏的数据都要报告。5.2所有钢材的化学成分,热处理制度,材料原始尺寸,取样部位,力学性能和其他所取得的数据部应予以报告。

5.3试验结果的报告用表1、表2或图表示。表1试样成分及性能

化学成分,距

外加应力

kg/mm2

断毅时间

热处理制度

kg/mm2

机绒性能

表2试验结果

kkgf/mm2

材料:

化学战分:

力学性能,

其他:

GB 4157-84

断裂时间,h

断裂时间,b

A.1毒性

GE 4157--84

附录A

处理硫化氧时的安全注意事项

(补充件)

硫化氢所造成的工业中毒事故可能比任何其他单化学药品要多。因此,应逆慎处理硫化氢。凡使用硫化氢的实验都要仔细地部署。根据工业企业有害物质排放标准规定,居住区大气中有害物质一次排放量的最高容许浓度为0.01mg/m\,对于8h上作制的场所空气最大允许浓度为t0mg/m。后一浓度已大大超过了膜觉能觉察的水平,但膜觉神经在这种气氛下,会变得迟钝。因此膜觉并不是,种完全可靠的报警系统。

下面简要地阐述一下人类对各种浓度硫化氢的生理学反应。在230~310mg/m2浓度范用巾,长期停留会导致肺水肿,在这个浓度范围中毒的预兆猫状是恶心,背痛、打,咳嗽、头痛、头昏眼花和水脚,在这种亚急性暴露下,极可能引起肺的并发症,例如肺炎。在770mg/m\条件下,30min之内通常就失去知觉,并导致急性中毒反应。在1080~1540mg/m范围内不到15min就尖去知觉,30min之内死亡。浓度超过1540mg/m\时,一口深呼吸便瞬时失去知觉,接着因呼吸完全失效和心跳停止而迅速死亡。

A,2火灾和爆炸的危险

硫化氢是一种可燃性气体,燃烧产物是有毒的二氧化硫。此外,硫化氢在空气中的爆炸极限范围为4~46%,应来取适当的预防措施来防止这些危险的发生。A,3对实验工作的一些建议

试验均应在通风良好,能排出全部硫化氢的毒气橱内进行。硫化氢的流速应保持很小,使硫化氢的排出量可减到少。为了进一步减少硫化氢气体的排出量,对流出的气体可用10%NaOH溶液吸收此溶液需要定期更新。应采取措施防止硫化氢中断时氢氢化钠溶液倒流,进入试验容器。凡工作中用到硫化氢时,应备有适当的安全设施。应特别注意压力调节器上的输出压力,因为下流压力因腐蚀产物碎片等物的堵塞而增大,十扰了低流速调节。贮气钢瓶应牢靠地固定住,防止钢瓶翻倒和头部破损。内下硫化氢在钢瓶内是以液态存在,当最后一点点液态硫化氢蒸发后,压力从17kgf/cm降到大气压所经历的时间较短,因此,应经常检查高压表。压力降到5~7kkl/cm2时,调节器的控制可能出现被动,应调换钢瓶。不允许在不关闭阀门或未断开进气管路的情况下,停止气流。否则溶液将继续吸收硫化氢,并倒流进入管线、调节器、甚至进人硫化氢钢瓶中去。应在管线上装止阀,在回止阀正常工作情况下,可以防止上述问题的发生。万一发生了这样的事故,应尽快而义安全地排出剩余的硫化氢,并通知制造厂特别注意这个钢瓶。

B.1要求试样电绝缘的理由

GB 4157-84

附录B

试验方法的说明

(补充件)

电位是强烈影响金属硫化物应力腐蚀开裂的因素之一,在实验室试验中或现场使用条件下,由于无绝缘或绝缘不良,造成异种金属偶合,引起腐蚀电位的变化,及改变硫化物应力脑蚀开裂的机制。B.2排除和隔绝氧的理由

在现场和实验室的研究中,已经注意到氧的重要影响。因此,认为取得具有最少溶解氧污染的环境片保持这种状况是非常重要的,在含有硫化氢的盐水中,氧的污染能引起腐蚀率剧增二个数最级。一殷说来,氧也能减少氢的放出和减少氢进人金属。但是系统地研究影响这些现象的参数,在文献中还不曾报导过。

在缺乏充分的数据足以确定和阐明这些现象对硫化物应力腐蚀开裂影响的情况下,认为应采取一切合理的预防措施来排除和隔绝氧。B.3试剂纯度要求的理由

对于水中杂质主要关心两个方面,其·是碱性和酸性缓冲成分,它们会改变试验溶液的pH值。其二是有机和无机化合物,它们会改变腐蚀反应的本质,氧化剂会把部分硫化氢转变为可溶性产物,例如多硫化物和连多硫酸,它们也会影响腐蚀过程。为了获得气体中较低的硫化氢分压,需将氮(或其他惰性气体)与硫化氢不断混合,这样在溶液中也可得到一个较低的硫化氢浓度。在这种情况下,氮或其他惰性气体中如有痕量杂质氧就极为关键。氧化产物的积累导致腐蚀率的变化和(或)氢进入金属中速度的变化。附加说明:

本标准由中华人民共和国冶金工业部提山。本标准由治金厂业部钢铁研究总院起草。本标准主要起草人陈树俊、应自纯。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。