GB/T 4213-1992

基本信息

标准号: GB/T 4213-1992

中文名称:气动调节阀

标准类别:国家标准(GB)

英文名称: Pneumatic Control Valve

标准状态:已作废

发布日期:1992-08-29

实施日期:1993-04-01

作废日期:2009-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:395999

标准分类号

标准ICS号:23.100.30

中标分类号:仪器、仪表>>工业自动化仪表与控制装置>>N16执行器

关联标准

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:14, 字数:23千字

标准价格:12.0 元

出版日期:1993-04-01

相关单位信息

首发日期:1984-03-21

复审日期:2004-10-14

起草人:汪克成

起草单位:上海工业自动化仪表研究所

归口单位:全国工业过程测量和控制标准化技术委员会

提出单位:全国工业过程测量和控制标准化技术委员会

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了工业过程控制系统用气动调节阀的产品分类,技术要求、试验方法、检验规则等。本标准适用于气动执行机构与阀组成的各类气动调节阀。本标准中有关内容也适用于独立的气动执行机构和阀组件。本标准不适用于承受放射性工作条件及其他危险工作条件的调节阀。 GB/T 4213-1992 气动调节阀 GB/T4213-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

气动调节阀

Pneumatic industrial process control valves1主题内容与适用范围

GB/T 4213-92

代替GB421384

本标准规定了工业过程控制系统用气动调节阀(亦称控制阀)的产品分类,技术要求、试验方法、格验规则等。

本标准适用于气动执行机构与阀组成的各类气动调节阀(以下简称调节阀)。本标准中有关内容也适用于独立的气动执行机构和阀组件。本标准不适用于承受放射性工作条件及其他危险工作条件的调节阀。2引用标准

GB9223执行器术语

仪器仪表包装通用技术条件

ZB Y0 03

3术语

本标准采用GB9223规定的术语。4产品分类

4.1按调节阀动作方式分类

直行程调节阀;

角行程调节阀。

4.2按调节阀调节方式分类

调节型;

切断型。

4.3按调节阀作用方式分类

气关式;

气开式。

4.4按调节润执行机构型式分类

气动薄膜调节阀;

b.气动活塞调节阀。

注:(D气动执行机构按结构分为:a.气动薄膜式执行机构;

b,气动活塞式执行机构。

②气动执行机构按输出方式分为:直行程气动执行机构;

角行程气动执行机构。

国家技术监督局1992-08-29批准1993-04-01实施

4.5公称通径

GB/T 4213- 92

调节阀的公称通径应宝下列数系中选取:6.10,15.20,25,(32),40,50,(65),80,100,(125),150,200,250,300,350,400,450,500,600.700,800,900.1 000,1 200,1 400,1 600,1 800,2 000 mm.注:括导中数值不推荐使用。

4.6公称压力

调节阀的公称压力应自下列数值巾选取:0.1.0. 4.0.6,1,1.6,2.5,4.6.4.10,16,25,32,40,160,250 MPa.4.7输人信号范围

调节阀的标准输入压力信号范围:20~100kPa;切断型调节阀,输入信号范围可在气源压力额定值内任意选取;h.

带有电-气阀门定位器的调节阀,标准输入电信号范围为直流0~10mA或4~20mA4.8气源

4.8.1气源压力的最大值

气动薄膜调节阀:500kPa;

气动活塞调节阀:700kPa。

气源的湿度

操作压力下的气源其露点应比调节阀工作环境温度至少低10C。4.8.3气源的质量

a。气源应无明显的油蒸汽、油和其他液体;b,气源应无明显的腐蚀性气体、蒸汽和溶剂;带定位器的调节阀气源中所含固体微粒数量应小于0.1g/m,且微粒直径应小于60um,含油c

量应小于10 mg/m。

4.9正常工作条件

温度:—25~+55℃或-40~+70℃;b.相对湿度:5%~100%。

注:允许采用特殊的温度等级,但温度值应为10C的倍数。4.10信号接管螺纹

气动执行机构与信号传送管道连接的螺纹尺寸为M10×1或M16×1.5,按照用户要求也可采用其他尺寸。

4.11连接端型式和尺寸

a,调节阀连接端型式为法兰、焊接或螺纹;b.调节阀连接端的型式和尺寸应符合相应国家标准的规定。注:按用户需要可采用其他标准或特定的连接端型式和尺寸。5技术要求

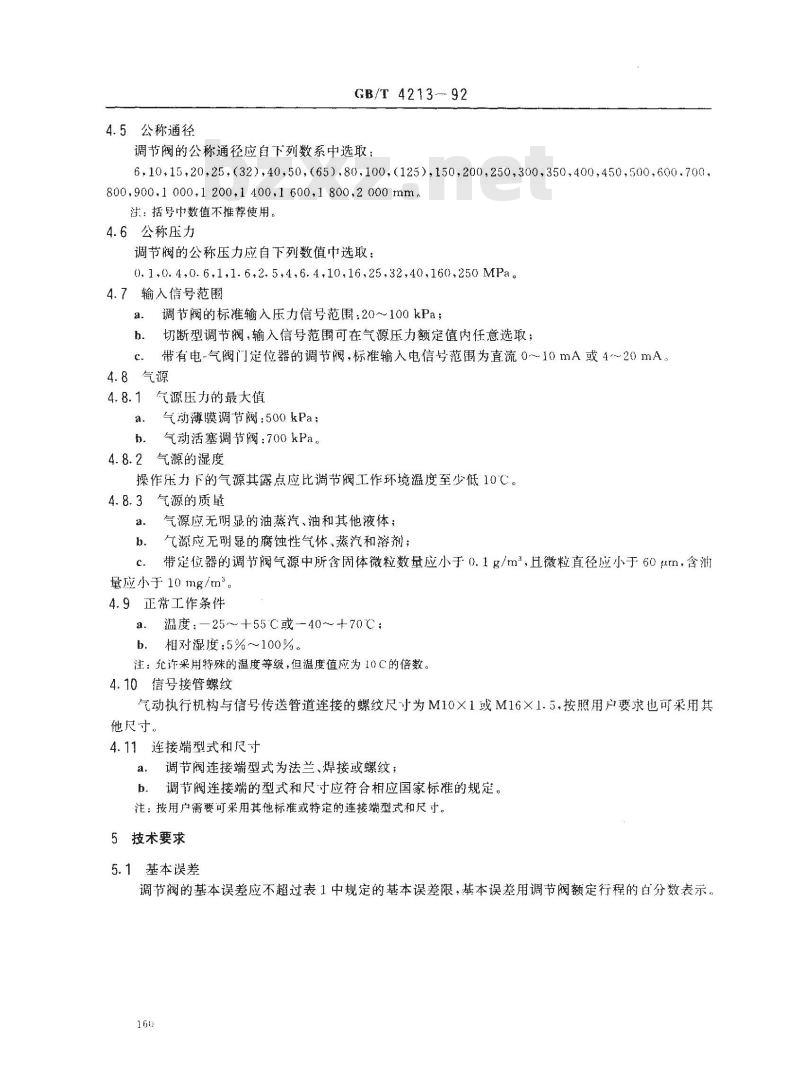

5.1基本误差

调节阀的基本误差应不超过表1中规定的基本误差限,基本误差用调节阀额定行程的白分数表示。160

基本误差限

始终点偏差

额定行程偏差

调节型

(金属密封)

调节型

(弹性密封)

切断型

GB/T4213—92

不带定位器

带定位器

±2.5±2.5

实测行程大于额定行程

注:)在表1中,A类适用丁特殊密封填料和特殊密封型式的调节阀;E类适用于般单、双座的调节阀;B、C.D类适用于各种特殊结构型式和特殊用途的调节阀。②弹簧压力范围在20~100kPa,40~200kPa和60300kPa以外调节阀只考核始终点偏差及额定行程偏差,切断型调节阀只考核额定行程偏差。5.2回差

调节阀的回差应不超过表1规定。回差用调节阀额定行程的百分数表示。5.3死区Www.bzxZ.net

调节阀的死区应不超过表1规定。死区用调节阀输入借号量程的百分数表示,5.4始终点偏差

当气动执行机构中的输入信号为上、下限值时,气开式调节阀的始点偏差和气关式调节阀的终点偏差应不超过表1的规定。始终点偏差用调节阀的额定行程的百分数表示。5.5额定行程偏差

气关式调节阀的额定行程偏差应不超过表1规定。调节阀的额定行程偏差用额定行程的白分数表示。

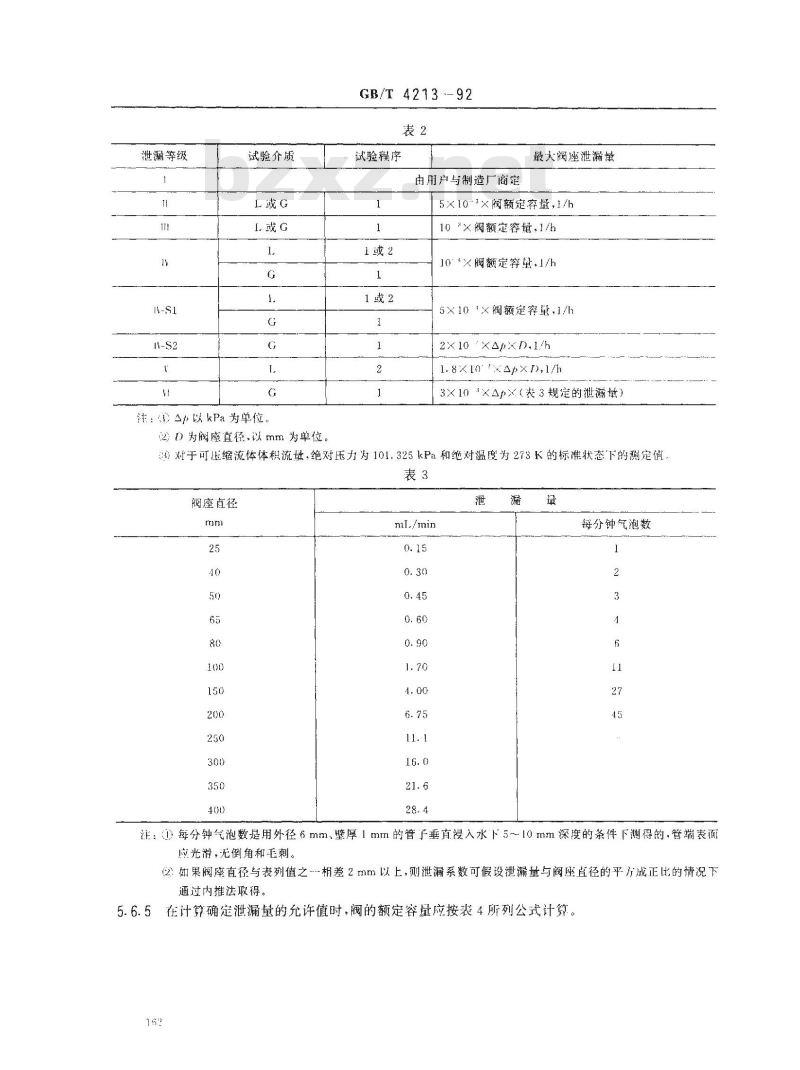

5.6泄漏量

5.6.1调节阀在规定试验条件下的泄漏量应符合表2的规定。5.6.2调节阀的泄漏等级除I级外,由制造广自行选定。但单座阀结构的调节阀的泄漏等级不得低「IW级,双座阀结构的调节阀的泄漏等级不得低于ⅡI级5.6.3泄漏量大于5×10-3阀额定容量时,应由结构设计保证,产品可免于测试。5.6.4泄漏应由下列代码加以规定:X1

X1—-~泄漏等级如表2所示1~VI;X2-

试验介质。G:空气或氮气,I:水;X3—试验程序1或2(见6.10.2条)。X2

泄漏等级

试验介质

[或G

注:以kPa为单位。

2)0为阀座直径.以mm为单位

GB/T 4213-92

试验程序

由用户与制造厂商定

最大阀座泄漏量

5×10\3×阀额定容量,1/h

10\×阀额定容量,1/h

J04×阀额定穿量,1/h

5×101×阀额定容量,1/h

2X10XApXD.1/h

1.8X10 7xApXD,1/h

3X104XAx(表3规定的泄)

3)对于可压缩流体体积流盘,绝对压力为101.325kPa和绝对温度为273K的标准状态下的测定俏表3

阀座直径

每分钟气泡数

注:D每分钟气泡数是用外径6mm,壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

(2)如果阀座直径与表列值之-相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比的情况下通过内推法取得。

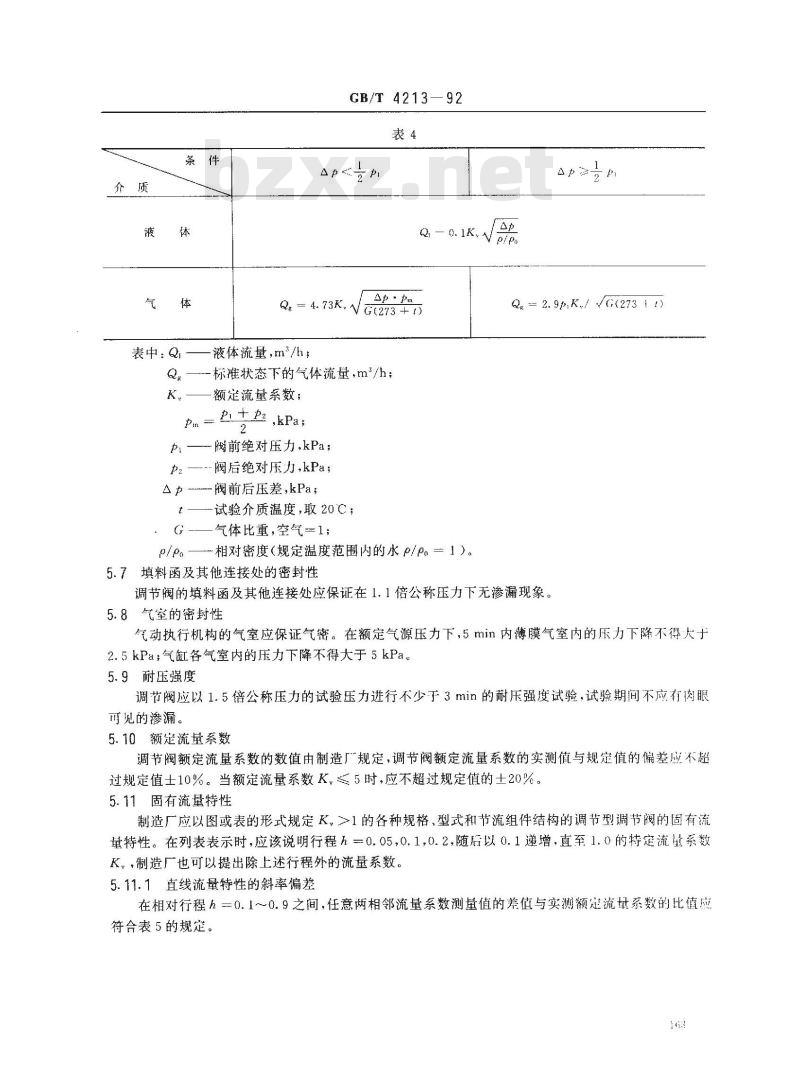

5.6.5在计算确定泄漏量的充许值时,阀的额定容量应按表4所列公式计算。162

表中:Q

Q= 4.73K,

液体流量,m2/h,

GB/T 4213—92

Q, — 0. 1K,1

VG(273 + t)

标准状态下的气体流量,m\/h;额定流量系数;

p+pa,kPa;

-阀前绝对压力.kPa;

-阀后绝对压力,kPa;

阀前后压差,kPa;

试验介质温度,取20℃;

气体比重,空气二1;

相对密度(规定温度范围内的水/o=1)。5.7填料函及其他连接处的密封性Q= 2.9pK/ VG(273 1)

调节阀的填料函及其他连接处应保证在1.1倍公称玉力下无渗漏现象。5.8气室的密封性

气动执行机构的气室应保证气密。在额定气源压力下,5min内薄膜气室内的压力下降不得大于2.5kPa;气缸各气室内的压力下降不得大于5kPau5.9耐压强度

调节阀应以1.5倍公称压力的试验压力进行不少于3min的耐压强度试验,试验期间不应有肉眼可见的渗漏。

5.10额定流量系数

调节阀额定流量系数的数值由制造厂规定,调节阀额定流量系数的实测值与规定值的偏差应不超过规定值士10%。当额定流量系数K,≤5时,应不超过规定值的士20%。5.11固有流量特性

制造厂应以图或表的形式规定K,≥1的各种规格、型式和节流组件结构的调节型调节阀的固有流量特性。在列表表示时,应该说明行程h一0.05,0.1,0.2,随后以0.1递增,直至1.0的特定流量系数K,,制造厂也可以提出除上述行程外的流量系数。5.11.1直线流量特性的斜率偏差在相对行程h一0.1~0.9之间,任意两相邻流量系数测量值的差值与实测额定流量系数的比值应符合表5的规定。

相对行程

表中:Kw第n点的流量系数;

n-1点的流量系数;

相对行程:

GB/T 4213—92

h -- 0. 1~~0. 8

7%~13%

最大开度时的实测流量系数。

5.11.2等百分比流量特性的斜率偏差h>0.8

在相对行程为0.1~0.9之间,任意两相邻流量系数测量值的十进对数(1g)差值应符合表6的规定。

IgKlgK

可调比R

h -- 0. 2~0. 8

斜率偏差为+30%

0.13~~0. 07

0.18~0.10

0.19~0.10

0. 22~~0. 12

0.26~~0.14

5.11.3其他流量特性的偏差

斜率偏差为十80%

0. 18~0. 07

0. 25~~0. 10

0.26~0. 10

0. 30~~0. 12

0.36~0.14

斜率偏差为+30%

0.13--0.02

0. 18-~0. 03

0. 190. 03

0. 22~0. 03

0. 26~-0. 04

各类调节阀的固有流量特性为非直线或等百分比特性时,其流量特性可按下列斜率偏差或流量系数偏差规定其允许偏差。

a.斜率偏差

在相对行程h0.1~0.9之间实测的相邻两点的流量特性的斜率的允许偏差为对应的固有流量特性斜率的 0. 5~~~2倍。

h.流量系数偏差

在相对行程h=0.1~0.9之间,各相对行程h的实测流量系数与制造厂在流量特性中规定值的偏差不应超过+10(1/@)0.2%。

注:Φ为相对流量系数。

5.12耐工作振动性能

调节阀应进行振动频率为10~55Hz,幅值为0.15mm和振动频率应为55~150Hz、加速度为20m/s的正弦扫频振动试验,并在谐振频率上进行30min的耐振试验。试验后调节阀的基本误差、回差、气室密封性和填料函及其他连接处的密封性仍应符合本标准要求。5.13动作寿命

调节阀在规定条件下以加速动作进行寿命试验,试验后其基本误差、回差,气室密封性和填料函及其他连接处的密封性仍应符合本标准要求;b.各类调节阀动作次数可由下列数系中选取:2500.4000.10000,20000,40000.100000,160000次;C.

对P≤6.4MPa,D≤300mm配有气动薄膜执行机构、聚四氟乙烯成型填料,非弹性密封的GB/T 4213—92

各类调节型调节阀其动作寿命次数不得低于10万次;d。特殊用途调节阀的动作寿命,可由制造厂与用户商定。5.14外观

调节阀的气动执行机构和阀的外表应涂漆或其他涂料,不锈钢和铜的阀可不涂漆,阀体上的箭头及文字涂红漆。表面涂层应光洁、完好,不得有剥落、碰伤及斑痕等缺点,紧固件不得有松动、损伤等现象。阀上应有标尺行程指针或其他阀位标志。5.15其他

对于防火、防腐、高压等危险场合使用的各类调节阀可以规定其他相应的技术要求。6试验方法

6.1试验条件及说明

6.1.1参比工作条件

除外观检查及条款中另有规定者外,试验应在下述参比条件下进行。a.

温度:20±2℃;

相对湿度:60%~~70%;

大气压力:86~106kPa;

d.气源压力:额定值,允差为士1%。6.1.2推荐的大气条件

无需或不可能在参比工作条件下进行的试验,推荐在下述大气条件下进行:温度:15~35C;

相对湿度:45%~~75%;

大气压力:86~106kPa。

在试验过程中,环境温度的变化每10min应不大于1℃,并须在试验报告中注明实际的试验条件。6.2外观检查

用目检法进行检查。

6.3填料函及其他连接处的密封性试验用1.1倍公称压力的室温水,水中可含有水溶油或防锈剂,按规定的入口方向输入调节阀的阀体,另-端封闭,同时使阀杆每分钟作1~3次往复动作,持续时间不少于3min。观察调节阀填料函及其他连接处应无渗漏现象。试验后应排气,必要时尚须清洗和干燥。6.4气室密封性试验

将设计规定的额定压力的气源通入密封气室中,切断气源,在5min内薄膜气室内压力降低值应不大于2.5kPa,气缸各气室内压力降低值应不大于5kPa。对于无内漏可能的执行机构气室,可在气室的各密封处涂上肥皂水,检查有无渗漏,对于小规格的执行机构还可以直接浸在水中,检查有无渗漏。6.5基本误差试验

将规定的输入信号平稳地按增大或减小方向输入执行机构气室(或定位器),测量各点所对应的行程值,并按公式(1)计算实际“信号-行程”关系与理论关系之间的各点误差,其最大值即为基本误差。t, l

× 100%

式中:,—第i点的误差;

l第i点的实际行程,mm;

I:——第i点的理论行程,mm;L“—调节阀的额定行程。

除非另有规定,试验点应至少包括信号范围的0、25%,50%,75%、100%五个点。(1)

GB/T 4213--92

测量仪表基本误差限应不大于被试调节阀基本误差限的。6.6回差试验

试验程序与6.5条相向,在同一输入信号上所测得的正反行程的最大差值的绝对值即为回差6.7死区试验

a,缓慢改变(增大或减小)输入信号,直到观察出一个可察觉的行程变化,记下这时的输入信号值;

b,按相反方向缓慢改变(减小或增大)输入信号,直到观察出-一个可察觉的行程变化,记下这时的输入信号值:

c.a、b两项输入信号值之差的绝对值即为死区,死区应在输入信号量程的25%、50%和75%三点上进行试验,其最大值不得大于5.3条的规定。6.8始终点偏差试验

将输入信号上、下限值分别加入气动执行机构气室(或定位器),测取相应的行程值,按公式(1)计算始终点偏差。

6.9额定行程偏差试验

将输入信号如入气动执行机构气室(或定位器),使阀杆走完全程,按公式(1)计算额庭行程偏差6.10泄漏量试验

6.10.1试验介质应为5~40℃的清洁气体(空气或氮气)或水。6.10.2试验介质压力:

a.试验程序1时,应为0.35MPa,当阀的允许压差小于0.35MPa时用设计规定的允许压差:b.试验程序2时,应为阀的最大工作压差。6.10.3试验信号压力:

气动执行机构应调整到符合规定的工作状态,在试验程序1时,气开式调节阀执行机构的信号压力应为零;气关式调节阀执行机构的信号压力应为输入信号上限值加20kPa;切断型调节阀执行机构的信号压力应为设计规定值。在试验程序2时,执行机构的信号压力应为设计规定值。不带气动执行机构的阀试验时,应附加一个试验用推力装置,所施加的力不超过制造厂规定的最大阀座密封力。

6.10.4试验介质流向:

试验介质应按照规定流向加人阀内,阀出口可直通大气或连接出口通气的低压头损失的测量装置,当确认阀和下游各连接管道完全充满介质并泄漏量稳定后方可测取泄漏量,6.10.5测量误差:

泄漏量和压力的测量误差应小于读数值的士10%。6.10.6泄漏等级、试验介质、试验程序和最大泄漏量应符合表2的规定。6.11耐压强度试验

用1.5倍的公称压力的室温水,水中可含有水溶油或防锈剂,按调节阀的人方向输入调节阀的阀体,另-一端封闭,使所有在工作中受压的阀腔同时承受不少于3min的试验压力,调节阀的受压部分不应有可见的泄漏。

试验期间,直行程调节阀均应处于全开位置,角行程调节阀可部分打开,试验设备不应使调节阀受到会影响试验结果的外加应力,必要时可拆除与试验无关的可能损坏的元件,如波纹管、膜片,填料等零件后进行试验。试验用压力仪表的精确度不得低于2.5级,测量范围的上限值不得尺于试验压力的4倍。

6.72流量试验

6.12.1试验装配

标准试验段

GB/T 4213--92

标准试验段应中表7所示的二个直管段组成,接管的公称通径应与被试调节阀的公称通径ID、b.取压孔

取压孔应按表7的要求和图的结构设置,其孔径d为公称通径的十分之一,最小为3mm·最大为12mm,长度L为2.5~5d。阀前后取压孔径应柏同。取压孔应位于水平位置以避免空气和灰尘聚积,其中心线应与管道中心线垂直相交,孔的边缘不应凸出管内壁,应锐利和无毛刺。c.调节阀的安装

被试调节阀按规定安装位置与试验管道相连接,管道中心线与试验阀出,入口中心线应保证同轴,密封挚片的内径尺应准确,其位置不应在管道内壁造成凸出。表7

直管段

标准试验段布置

取医孔示意图

6.12.2试验介质

试验介质应为5~40C的水。

6.12.3试验压差

阀前取

压孔距

阀后取

压孔距

直管段

调节阀前后的压差应大于或等于35kPa。当阀的额定流量系数很小和很人时,只要能保持紊流.即保证阀雷诺数R大于4×10°的前提下,可以选用其他合适的压差值,但应记下实际试验用的压差值。6.12.4测量误差

GB/T 4213—92

测量下述参数的方法,应使误差不大于下列规定值:流量:实际流量的士2%,重复性应在0.5%以内;a.

b、压差:实际压差的士2%;

c,温度:试验介质温度的士1C,试验过程中,流体入口温度变化应保证在士3C以内d.

阀行程:额定行程的十0.5%。

6.12.5流量系数计算公式

式中;Q—液体流量,m/h;

△p—阀前后压差,kPa;

Vap/p/pn

p/p。相对密度(规定温度范围内的水/1)。6.12.6流量系数的测量

(2)

将调节阀的行程调整在相应的测试点上,在大于或等于35kPa的三个压差下(增量不小于15kPa)测量流量值,并分别求得流量系数,每次流量试验得到的三个值中最大值不应大于最小值的4%,每-·行程的流量系数应该是三个值的算术平均值,并圆整到三位有效数字。6.12.7额定流量系数测量

在调节阀的额定行程值上按6.12.6条的方法测量并计算出额定流量系数,当调节阀D%≥300mm时,可暂免予试验。

6.12.8固有流量特性的测量

按6.12.6条的方法测得相对行程=0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0时的流量系数与实测的额定流量系数之比即为相对流量系数。由此可作出调节阀的“相对行程-相对流量系数\的流量特性曲线。当调节阀D300 min时,暂免予试验。6.13耐T.作振动性能试验

调节阀按工作位置安装在振动试验台上,并输入50%信号压力,按5.12条规定的频率和幅值或加速度在X、Y、Z三个方向上进行扫频振动试验,扫频应是连续和对数的,扫频速度约为每分钟0.5个倍颊程。

调节阀还应在谐振频率上进行30±1min的耐振试验,如无谐振点应在150Hz下振动30士1min试验后按6.3,6.4,6.5和6.6条测量各项性能,重量超过50kg的调节阀可免了试验。6.14动作寿命试验

调节阀在环境温度为5~40℃的条件下,将频率不低于每分钟一次的规定的气源压力通入气动执行机构气室中,调节型调节阀作80%的不包括关闭位置的额定行程的往复动作,加速度试验后,按6.3,6.4,6.5.6.6条测量各项性能;切断型调节阀作额定行程的往复动作,加速试验后,按6.3,6.4条测量各项性能,

7检验规则

7.1各类调节阀的出厂检验和型式检验应按表9规定的技术要求和相应的试验方法进行。气动执行机构和阀单独出厂时按表9中相应的规定进行检验。168

基本误差

始终点偏差

额定行程偏差

泄漏量

填料函及其他连接处密封性

气室密封性

耐压强度

额定流量系数

固有流量特性

耐工作振动性能

动作寿命

注:“△”为检验项目。

GB/T4213—92

调节型

切断型

执行机构

②在调节阀型式检验的有效期内,气动执行机构或阀单独出!\时可免予型式检验。7.2

在下列情况下调节阀进行型式检验:a.

新产品和老产品转厂生产的试制定型鉴定;正式生产后如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,定期或积累-定产量后,应周期性进行次检验;产品长期停产后,恢复生产时;出广检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验的要求时。8标志、包装和贮存

8.1标志

8.1.1铭牌标志

在气动执行机构适当位置上应固楚铭牌,并标出;a.

制造厂名或广标;

产品型号:

公称通径;

公称压力;

工作温度;

弹簧压力范围(切断型为信号压力范围);额定行程;

额定流量系数;

D300mm免试

重量≥50kg时免试

流量特性(切断型无);

阀体材料;

GB/T 4213--92

设计位号(也可在独立的铭牌上标出);产品制造编号;

产品制造年月。

注:对小规格调节阀,因受铭牌尺寸的限制、无法容纳全部标志时,允许省略部分标志,但必须标出第a、b、h、k,l、m各项。

8.1.2阀体标志

调节阀阀体上应铸出或冲出表示介质流动方向的箭头和*Dr\的数值,“P字样及数值,也可以标志在与阀体牢固固定的铭牌上。8.2包装

包装前调节阀所有无涂敷层的外加工面均应涂上防锈油或采取其他防锈措施,阀出、入孔门及信号传送管螺纹孔均应加封口,并应按ZBYO03妥善包装,保证运输中不致损坏。随同调节阀装箱的技术文件有:a.产品出厂合格证;

b,产品使用说明书;

c.装箱单。

8.3贮存

调节阀应贮藏在空气温度为5~40℃,相对湿度不天于90%的室内,空气中应不含有腐蚀调节阀的有害杂质。

附加说明:

本标推由全国工业过程测量和控制标准化技术委员会提出。本标准由全国工业过程测量和控制标准化技术委员会第1分技术委员会归。本标准由上海工业自动化仪表研究所负责起草。本标准主要起草人汪克成。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

气动调节阀

Pneumatic industrial process control valves1主题内容与适用范围

GB/T 4213-92

代替GB421384

本标准规定了工业过程控制系统用气动调节阀(亦称控制阀)的产品分类,技术要求、试验方法、格验规则等。

本标准适用于气动执行机构与阀组成的各类气动调节阀(以下简称调节阀)。本标准中有关内容也适用于独立的气动执行机构和阀组件。本标准不适用于承受放射性工作条件及其他危险工作条件的调节阀。2引用标准

GB9223执行器术语

仪器仪表包装通用技术条件

ZB Y0 03

3术语

本标准采用GB9223规定的术语。4产品分类

4.1按调节阀动作方式分类

直行程调节阀;

角行程调节阀。

4.2按调节阀调节方式分类

调节型;

切断型。

4.3按调节阀作用方式分类

气关式;

气开式。

4.4按调节润执行机构型式分类

气动薄膜调节阀;

b.气动活塞调节阀。

注:(D气动执行机构按结构分为:a.气动薄膜式执行机构;

b,气动活塞式执行机构。

②气动执行机构按输出方式分为:直行程气动执行机构;

角行程气动执行机构。

国家技术监督局1992-08-29批准1993-04-01实施

4.5公称通径

GB/T 4213- 92

调节阀的公称通径应宝下列数系中选取:6.10,15.20,25,(32),40,50,(65),80,100,(125),150,200,250,300,350,400,450,500,600.700,800,900.1 000,1 200,1 400,1 600,1 800,2 000 mm.注:括导中数值不推荐使用。

4.6公称压力

调节阀的公称压力应自下列数值巾选取:0.1.0. 4.0.6,1,1.6,2.5,4.6.4.10,16,25,32,40,160,250 MPa.4.7输人信号范围

调节阀的标准输入压力信号范围:20~100kPa;切断型调节阀,输入信号范围可在气源压力额定值内任意选取;h.

带有电-气阀门定位器的调节阀,标准输入电信号范围为直流0~10mA或4~20mA4.8气源

4.8.1气源压力的最大值

气动薄膜调节阀:500kPa;

气动活塞调节阀:700kPa。

气源的湿度

操作压力下的气源其露点应比调节阀工作环境温度至少低10C。4.8.3气源的质量

a。气源应无明显的油蒸汽、油和其他液体;b,气源应无明显的腐蚀性气体、蒸汽和溶剂;带定位器的调节阀气源中所含固体微粒数量应小于0.1g/m,且微粒直径应小于60um,含油c

量应小于10 mg/m。

4.9正常工作条件

温度:—25~+55℃或-40~+70℃;b.相对湿度:5%~100%。

注:允许采用特殊的温度等级,但温度值应为10C的倍数。4.10信号接管螺纹

气动执行机构与信号传送管道连接的螺纹尺寸为M10×1或M16×1.5,按照用户要求也可采用其他尺寸。

4.11连接端型式和尺寸

a,调节阀连接端型式为法兰、焊接或螺纹;b.调节阀连接端的型式和尺寸应符合相应国家标准的规定。注:按用户需要可采用其他标准或特定的连接端型式和尺寸。5技术要求

5.1基本误差

调节阀的基本误差应不超过表1中规定的基本误差限,基本误差用调节阀额定行程的白分数表示。160

基本误差限

始终点偏差

额定行程偏差

调节型

(金属密封)

调节型

(弹性密封)

切断型

GB/T4213—92

不带定位器

带定位器

±2.5±2.5

实测行程大于额定行程

注:)在表1中,A类适用丁特殊密封填料和特殊密封型式的调节阀;E类适用于般单、双座的调节阀;B、C.D类适用于各种特殊结构型式和特殊用途的调节阀。②弹簧压力范围在20~100kPa,40~200kPa和60300kPa以外调节阀只考核始终点偏差及额定行程偏差,切断型调节阀只考核额定行程偏差。5.2回差

调节阀的回差应不超过表1规定。回差用调节阀额定行程的百分数表示。5.3死区Www.bzxZ.net

调节阀的死区应不超过表1规定。死区用调节阀输入借号量程的百分数表示,5.4始终点偏差

当气动执行机构中的输入信号为上、下限值时,气开式调节阀的始点偏差和气关式调节阀的终点偏差应不超过表1的规定。始终点偏差用调节阀的额定行程的百分数表示。5.5额定行程偏差

气关式调节阀的额定行程偏差应不超过表1规定。调节阀的额定行程偏差用额定行程的白分数表示。

5.6泄漏量

5.6.1调节阀在规定试验条件下的泄漏量应符合表2的规定。5.6.2调节阀的泄漏等级除I级外,由制造广自行选定。但单座阀结构的调节阀的泄漏等级不得低「IW级,双座阀结构的调节阀的泄漏等级不得低于ⅡI级5.6.3泄漏量大于5×10-3阀额定容量时,应由结构设计保证,产品可免于测试。5.6.4泄漏应由下列代码加以规定:X1

X1—-~泄漏等级如表2所示1~VI;X2-

试验介质。G:空气或氮气,I:水;X3—试验程序1或2(见6.10.2条)。X2

泄漏等级

试验介质

[或G

注:以kPa为单位。

2)0为阀座直径.以mm为单位

GB/T 4213-92

试验程序

由用户与制造厂商定

最大阀座泄漏量

5×10\3×阀额定容量,1/h

10\×阀额定容量,1/h

J04×阀额定穿量,1/h

5×101×阀额定容量,1/h

2X10XApXD.1/h

1.8X10 7xApXD,1/h

3X104XAx(表3规定的泄)

3)对于可压缩流体体积流盘,绝对压力为101.325kPa和绝对温度为273K的标准状态下的测定俏表3

阀座直径

每分钟气泡数

注:D每分钟气泡数是用外径6mm,壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

(2)如果阀座直径与表列值之-相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比的情况下通过内推法取得。

5.6.5在计算确定泄漏量的充许值时,阀的额定容量应按表4所列公式计算。162

表中:Q

Q= 4.73K,

液体流量,m2/h,

GB/T 4213—92

Q, — 0. 1K,1

VG(273 + t)

标准状态下的气体流量,m\/h;额定流量系数;

p+pa,kPa;

-阀前绝对压力.kPa;

-阀后绝对压力,kPa;

阀前后压差,kPa;

试验介质温度,取20℃;

气体比重,空气二1;

相对密度(规定温度范围内的水/o=1)。5.7填料函及其他连接处的密封性Q= 2.9pK/ VG(273 1)

调节阀的填料函及其他连接处应保证在1.1倍公称玉力下无渗漏现象。5.8气室的密封性

气动执行机构的气室应保证气密。在额定气源压力下,5min内薄膜气室内的压力下降不得大于2.5kPa;气缸各气室内的压力下降不得大于5kPau5.9耐压强度

调节阀应以1.5倍公称压力的试验压力进行不少于3min的耐压强度试验,试验期间不应有肉眼可见的渗漏。

5.10额定流量系数

调节阀额定流量系数的数值由制造厂规定,调节阀额定流量系数的实测值与规定值的偏差应不超过规定值士10%。当额定流量系数K,≤5时,应不超过规定值的士20%。5.11固有流量特性

制造厂应以图或表的形式规定K,≥1的各种规格、型式和节流组件结构的调节型调节阀的固有流量特性。在列表表示时,应该说明行程h一0.05,0.1,0.2,随后以0.1递增,直至1.0的特定流量系数K,,制造厂也可以提出除上述行程外的流量系数。5.11.1直线流量特性的斜率偏差在相对行程h一0.1~0.9之间,任意两相邻流量系数测量值的差值与实测额定流量系数的比值应符合表5的规定。

相对行程

表中:Kw第n点的流量系数;

n-1点的流量系数;

相对行程:

GB/T 4213—92

h -- 0. 1~~0. 8

7%~13%

最大开度时的实测流量系数。

5.11.2等百分比流量特性的斜率偏差h>0.8

在相对行程为0.1~0.9之间,任意两相邻流量系数测量值的十进对数(1g)差值应符合表6的规定。

IgKlgK

可调比R

h -- 0. 2~0. 8

斜率偏差为+30%

0.13~~0. 07

0.18~0.10

0.19~0.10

0. 22~~0. 12

0.26~~0.14

5.11.3其他流量特性的偏差

斜率偏差为十80%

0. 18~0. 07

0. 25~~0. 10

0.26~0. 10

0. 30~~0. 12

0.36~0.14

斜率偏差为+30%

0.13--0.02

0. 18-~0. 03

0. 190. 03

0. 22~0. 03

0. 26~-0. 04

各类调节阀的固有流量特性为非直线或等百分比特性时,其流量特性可按下列斜率偏差或流量系数偏差规定其允许偏差。

a.斜率偏差

在相对行程h0.1~0.9之间实测的相邻两点的流量特性的斜率的允许偏差为对应的固有流量特性斜率的 0. 5~~~2倍。

h.流量系数偏差

在相对行程h=0.1~0.9之间,各相对行程h的实测流量系数与制造厂在流量特性中规定值的偏差不应超过+10(1/@)0.2%。

注:Φ为相对流量系数。

5.12耐工作振动性能

调节阀应进行振动频率为10~55Hz,幅值为0.15mm和振动频率应为55~150Hz、加速度为20m/s的正弦扫频振动试验,并在谐振频率上进行30min的耐振试验。试验后调节阀的基本误差、回差、气室密封性和填料函及其他连接处的密封性仍应符合本标准要求。5.13动作寿命

调节阀在规定条件下以加速动作进行寿命试验,试验后其基本误差、回差,气室密封性和填料函及其他连接处的密封性仍应符合本标准要求;b.各类调节阀动作次数可由下列数系中选取:2500.4000.10000,20000,40000.100000,160000次;C.

对P≤6.4MPa,D≤300mm配有气动薄膜执行机构、聚四氟乙烯成型填料,非弹性密封的GB/T 4213—92

各类调节型调节阀其动作寿命次数不得低于10万次;d。特殊用途调节阀的动作寿命,可由制造厂与用户商定。5.14外观

调节阀的气动执行机构和阀的外表应涂漆或其他涂料,不锈钢和铜的阀可不涂漆,阀体上的箭头及文字涂红漆。表面涂层应光洁、完好,不得有剥落、碰伤及斑痕等缺点,紧固件不得有松动、损伤等现象。阀上应有标尺行程指针或其他阀位标志。5.15其他

对于防火、防腐、高压等危险场合使用的各类调节阀可以规定其他相应的技术要求。6试验方法

6.1试验条件及说明

6.1.1参比工作条件

除外观检查及条款中另有规定者外,试验应在下述参比条件下进行。a.

温度:20±2℃;

相对湿度:60%~~70%;

大气压力:86~106kPa;

d.气源压力:额定值,允差为士1%。6.1.2推荐的大气条件

无需或不可能在参比工作条件下进行的试验,推荐在下述大气条件下进行:温度:15~35C;

相对湿度:45%~~75%;

大气压力:86~106kPa。

在试验过程中,环境温度的变化每10min应不大于1℃,并须在试验报告中注明实际的试验条件。6.2外观检查

用目检法进行检查。

6.3填料函及其他连接处的密封性试验用1.1倍公称压力的室温水,水中可含有水溶油或防锈剂,按规定的入口方向输入调节阀的阀体,另-端封闭,同时使阀杆每分钟作1~3次往复动作,持续时间不少于3min。观察调节阀填料函及其他连接处应无渗漏现象。试验后应排气,必要时尚须清洗和干燥。6.4气室密封性试验

将设计规定的额定压力的气源通入密封气室中,切断气源,在5min内薄膜气室内压力降低值应不大于2.5kPa,气缸各气室内压力降低值应不大于5kPa。对于无内漏可能的执行机构气室,可在气室的各密封处涂上肥皂水,检查有无渗漏,对于小规格的执行机构还可以直接浸在水中,检查有无渗漏。6.5基本误差试验

将规定的输入信号平稳地按增大或减小方向输入执行机构气室(或定位器),测量各点所对应的行程值,并按公式(1)计算实际“信号-行程”关系与理论关系之间的各点误差,其最大值即为基本误差。t, l

× 100%

式中:,—第i点的误差;

l第i点的实际行程,mm;

I:——第i点的理论行程,mm;L“—调节阀的额定行程。

除非另有规定,试验点应至少包括信号范围的0、25%,50%,75%、100%五个点。(1)

GB/T 4213--92

测量仪表基本误差限应不大于被试调节阀基本误差限的。6.6回差试验

试验程序与6.5条相向,在同一输入信号上所测得的正反行程的最大差值的绝对值即为回差6.7死区试验

a,缓慢改变(增大或减小)输入信号,直到观察出一个可察觉的行程变化,记下这时的输入信号值;

b,按相反方向缓慢改变(减小或增大)输入信号,直到观察出-一个可察觉的行程变化,记下这时的输入信号值:

c.a、b两项输入信号值之差的绝对值即为死区,死区应在输入信号量程的25%、50%和75%三点上进行试验,其最大值不得大于5.3条的规定。6.8始终点偏差试验

将输入信号上、下限值分别加入气动执行机构气室(或定位器),测取相应的行程值,按公式(1)计算始终点偏差。

6.9额定行程偏差试验

将输入信号如入气动执行机构气室(或定位器),使阀杆走完全程,按公式(1)计算额庭行程偏差6.10泄漏量试验

6.10.1试验介质应为5~40℃的清洁气体(空气或氮气)或水。6.10.2试验介质压力:

a.试验程序1时,应为0.35MPa,当阀的允许压差小于0.35MPa时用设计规定的允许压差:b.试验程序2时,应为阀的最大工作压差。6.10.3试验信号压力:

气动执行机构应调整到符合规定的工作状态,在试验程序1时,气开式调节阀执行机构的信号压力应为零;气关式调节阀执行机构的信号压力应为输入信号上限值加20kPa;切断型调节阀执行机构的信号压力应为设计规定值。在试验程序2时,执行机构的信号压力应为设计规定值。不带气动执行机构的阀试验时,应附加一个试验用推力装置,所施加的力不超过制造厂规定的最大阀座密封力。

6.10.4试验介质流向:

试验介质应按照规定流向加人阀内,阀出口可直通大气或连接出口通气的低压头损失的测量装置,当确认阀和下游各连接管道完全充满介质并泄漏量稳定后方可测取泄漏量,6.10.5测量误差:

泄漏量和压力的测量误差应小于读数值的士10%。6.10.6泄漏等级、试验介质、试验程序和最大泄漏量应符合表2的规定。6.11耐压强度试验

用1.5倍的公称压力的室温水,水中可含有水溶油或防锈剂,按调节阀的人方向输入调节阀的阀体,另-一端封闭,使所有在工作中受压的阀腔同时承受不少于3min的试验压力,调节阀的受压部分不应有可见的泄漏。

试验期间,直行程调节阀均应处于全开位置,角行程调节阀可部分打开,试验设备不应使调节阀受到会影响试验结果的外加应力,必要时可拆除与试验无关的可能损坏的元件,如波纹管、膜片,填料等零件后进行试验。试验用压力仪表的精确度不得低于2.5级,测量范围的上限值不得尺于试验压力的4倍。

6.72流量试验

6.12.1试验装配

标准试验段

GB/T 4213--92

标准试验段应中表7所示的二个直管段组成,接管的公称通径应与被试调节阀的公称通径ID、b.取压孔

取压孔应按表7的要求和图的结构设置,其孔径d为公称通径的十分之一,最小为3mm·最大为12mm,长度L为2.5~5d。阀前后取压孔径应柏同。取压孔应位于水平位置以避免空气和灰尘聚积,其中心线应与管道中心线垂直相交,孔的边缘不应凸出管内壁,应锐利和无毛刺。c.调节阀的安装

被试调节阀按规定安装位置与试验管道相连接,管道中心线与试验阀出,入口中心线应保证同轴,密封挚片的内径尺应准确,其位置不应在管道内壁造成凸出。表7

直管段

标准试验段布置

取医孔示意图

6.12.2试验介质

试验介质应为5~40C的水。

6.12.3试验压差

阀前取

压孔距

阀后取

压孔距

直管段

调节阀前后的压差应大于或等于35kPa。当阀的额定流量系数很小和很人时,只要能保持紊流.即保证阀雷诺数R大于4×10°的前提下,可以选用其他合适的压差值,但应记下实际试验用的压差值。6.12.4测量误差

GB/T 4213—92

测量下述参数的方法,应使误差不大于下列规定值:流量:实际流量的士2%,重复性应在0.5%以内;a.

b、压差:实际压差的士2%;

c,温度:试验介质温度的士1C,试验过程中,流体入口温度变化应保证在士3C以内d.

阀行程:额定行程的十0.5%。

6.12.5流量系数计算公式

式中;Q—液体流量,m/h;

△p—阀前后压差,kPa;

Vap/p/pn

p/p。相对密度(规定温度范围内的水/1)。6.12.6流量系数的测量

(2)

将调节阀的行程调整在相应的测试点上,在大于或等于35kPa的三个压差下(增量不小于15kPa)测量流量值,并分别求得流量系数,每次流量试验得到的三个值中最大值不应大于最小值的4%,每-·行程的流量系数应该是三个值的算术平均值,并圆整到三位有效数字。6.12.7额定流量系数测量

在调节阀的额定行程值上按6.12.6条的方法测量并计算出额定流量系数,当调节阀D%≥300mm时,可暂免予试验。

6.12.8固有流量特性的测量

按6.12.6条的方法测得相对行程=0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0时的流量系数与实测的额定流量系数之比即为相对流量系数。由此可作出调节阀的“相对行程-相对流量系数\的流量特性曲线。当调节阀D300 min时,暂免予试验。6.13耐T.作振动性能试验

调节阀按工作位置安装在振动试验台上,并输入50%信号压力,按5.12条规定的频率和幅值或加速度在X、Y、Z三个方向上进行扫频振动试验,扫频应是连续和对数的,扫频速度约为每分钟0.5个倍颊程。

调节阀还应在谐振频率上进行30±1min的耐振试验,如无谐振点应在150Hz下振动30士1min试验后按6.3,6.4,6.5和6.6条测量各项性能,重量超过50kg的调节阀可免了试验。6.14动作寿命试验

调节阀在环境温度为5~40℃的条件下,将频率不低于每分钟一次的规定的气源压力通入气动执行机构气室中,调节型调节阀作80%的不包括关闭位置的额定行程的往复动作,加速度试验后,按6.3,6.4,6.5.6.6条测量各项性能;切断型调节阀作额定行程的往复动作,加速试验后,按6.3,6.4条测量各项性能,

7检验规则

7.1各类调节阀的出厂检验和型式检验应按表9规定的技术要求和相应的试验方法进行。气动执行机构和阀单独出厂时按表9中相应的规定进行检验。168

基本误差

始终点偏差

额定行程偏差

泄漏量

填料函及其他连接处密封性

气室密封性

耐压强度

额定流量系数

固有流量特性

耐工作振动性能

动作寿命

注:“△”为检验项目。

GB/T4213—92

调节型

切断型

执行机构

②在调节阀型式检验的有效期内,气动执行机构或阀单独出!\时可免予型式检验。7.2

在下列情况下调节阀进行型式检验:a.

新产品和老产品转厂生产的试制定型鉴定;正式生产后如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,定期或积累-定产量后,应周期性进行次检验;产品长期停产后,恢复生产时;出广检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验的要求时。8标志、包装和贮存

8.1标志

8.1.1铭牌标志

在气动执行机构适当位置上应固楚铭牌,并标出;a.

制造厂名或广标;

产品型号:

公称通径;

公称压力;

工作温度;

弹簧压力范围(切断型为信号压力范围);额定行程;

额定流量系数;

D300mm免试

重量≥50kg时免试

流量特性(切断型无);

阀体材料;

GB/T 4213--92

设计位号(也可在独立的铭牌上标出);产品制造编号;

产品制造年月。

注:对小规格调节阀,因受铭牌尺寸的限制、无法容纳全部标志时,允许省略部分标志,但必须标出第a、b、h、k,l、m各项。

8.1.2阀体标志

调节阀阀体上应铸出或冲出表示介质流动方向的箭头和*Dr\的数值,“P字样及数值,也可以标志在与阀体牢固固定的铭牌上。8.2包装

包装前调节阀所有无涂敷层的外加工面均应涂上防锈油或采取其他防锈措施,阀出、入孔门及信号传送管螺纹孔均应加封口,并应按ZBYO03妥善包装,保证运输中不致损坏。随同调节阀装箱的技术文件有:a.产品出厂合格证;

b,产品使用说明书;

c.装箱单。

8.3贮存

调节阀应贮藏在空气温度为5~40℃,相对湿度不天于90%的室内,空气中应不含有腐蚀调节阀的有害杂质。

附加说明:

本标推由全国工业过程测量和控制标准化技术委员会提出。本标准由全国工业过程测量和控制标准化技术委员会第1分技术委员会归。本标准由上海工业自动化仪表研究所负责起草。本标准主要起草人汪克成。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。