GB/T 4685-2007

基本信息

标准号: GB/T 4685-2007

中文名称:外圆磨床 精度检验

标准类别:国家标准(GB)

标准状态:现行

发布日期:1984-09-28

实施日期:2007-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1174052

标准分类号

标准ICS号:机械制造>>机床>>25.080.50磨床和抛光机

中标分类号:机械>>金属切削机床>>J55磨床

出版信息

出版社:中国标准出版社

页数:36页

标准价格:26.0 元

计划单号:20064069-T-604

出版日期:2007-12-01

相关单位信息

首发日期:1984-09-28

起草人:张家贵、黄鸣亮、胡小妹、安军

起草单位:上海机床厂有限公司

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准规定了一般用途的普通精度的工作台移动式外圆磨床、万能外圆磨床及端面外圆磨床的几何精度、工作精度和轴线的定位精度、重复定位精度的检验方法以及相应的允差。本标准适用于最大磨削直径50mm~800mm、最大磨削长度150mm~4000mm 的普通级精度外圆磨床和万能外圆磨床以及最大磨削直径50mm~500mm、最大磨削长度150mm~3000mm 的普通级精度的端面外圆磨床。本标准仅适用于机床的精度检验,不适用于机床的运转检查(如振动、非正常的噪声、运动部件的爬行等),或机床的参数检验(如速度、进给量等)。这些检验应在精度检验前进行。 GB/T 4685-2007 外圆磨床 精度检验 GB/T4685-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.080.50

中华人民共和国国家标准

GB/T4685--2007/ISO2433:1999

代替GB/T4685-1994

外圆磨床

精度检验

External cylindrical grinding machines-Testing of the Accuracy(1SO 2433.1999,Machine toolTest conditions for externalcylindrical and universal grinding machines withamovableTestingoftheaccuracy,IDT)2007-07-17发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-12-01实施

GB/T4685-2007/ISO2433:1999bzxZ.net

本标准等同采用ISO2433:1999《机床工作台移动式万能外圆磨床检验条件文版)。

本标准等同翻译ISO2433:1999。为便于使用,本标准做了如下编辑性修改:为了与其他标准一致,将标准名称改为《外圆磨床精度检验》删除了ISO2433—1999的前言和引言;“本国际标准”一词改为“本标准”;用小数点的“”代替作为小数点的“,”;精度检验》(英

对ISO2433:1999中引用的其他国际标准,用已被采用为我国的国家标准代替相应的国际标准,

增加了引用标准GB/T19660-2005;删除了ISO2433:1999的前言和引言;一删除了第1章“注”的内容;

删除了允差一栏中的“实测偏差”;删除了“附录A”的内容;

删除了“参考标准”。

本标准代替GB/T4685—1994《外圆磨床精度》。与GB/T4685—1994相比,主要变化如下:增加了第2章“规范性引用文件”增加了第3章“说明、术语和轴线命名”;增加了“几何精度检验”中的G2、G8、G9、G13、G14、G15、G16项,取消了G1项;-增加了第7章“定位精度和重复定位精度”;取消了“预调检验”内容;

取消了“工作精度”中的P3、P4、P5项。与本标准配套使用的标准有:

JB/T7418.2—1994《外圆磨床技术条件》。本标准由中国机械工业联合会提出。本标准由全国金属切削机床标准化技术委员会(SAC/TC22)归口。本标准起草单位:上海机床厂有限公司。本标准主要起草人:张家贵、黄鸣亮、胡小妹、安军。本标准所代替标准的历次版本发布情况为:GB/T4685—1984、GB/T4685—1994。188

1范围

外圆磨床精度检验

GB/T4685--2007/ISO2433:1999

本标准规定了一般用途的普通精度的工作台移动式外圆磨床、万能外圆磨床及端面外圆磨床的几何精度、工作精度和轴线的定位精度、重复定位精度的检验方法以及相应的允差。本标准适用于最大磨削直径50mm~800mm、最大磨削长度150mm~4000mm的普通级精度外圆磨床和万能外圆磨床以及最大磨削直径50mm~500mm、最大磨削长度150mm~3000mm的普通级精度的端面外圆磨床。

本标准仅适用于机床的精度检验,不适用于机床的运转检查(如振动、非正常的噪声、运动部件的爬行等),或机床的参数检验(如速度、进给量等)。这些检验应在精度检验前进行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T17421.1--1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度(eqvISO 230-1:1996)

GB/T17421.2-2000机床检验通则第2部分:数控轴线的定位精度与重复定位精度的确定(eqvISO230-2:1997)

GB/T196602005工业自动化系统与集成机床数值控制坐标系和运动命名(IDT841:2001,IDT)

3说明、术语和轴线命名

3.1说明

3.1.1概述

本标准所适用的工作台移动式外圆磨床和万能外圆磨床,尽管这两种机床的结构相似,但它们的功能有所区别。

万能外圆磨床可以加工内、外圆柱面和圆锥面。而外圆磨床只能加工外圆柱面,有时也可以加工圆锥面。

这两种机床在床身上有两个基本的线性运动,工作台移动(Z轴线)和砂轮架移动(X轴线),并且这两种运动互为直角。但有些机床这两种运动为交叉的斜角,这些机床又称为端面外圆磨床。外圆磨床和万能外圆磨床的主要部件所述如下:3.1.2床身

床身带有工作台导轨和砂轮架导轨,并且导轨是独立的,通常互成90°。3.1.3下工作台

下工作台是支承上工作台的,并且可沿床身导轨(Z轴线)移动。3.1.4上工作台

上工作台上装有头架,尾架和固定中心架(需要时),工件可支承在头架和尾架之间。对于万能外圆磨床,上工作台可在下工作台上回转,但是外圆磨床不必一定具有回转功能。当不需要回转时,上工作台和下工作台可做成一体。

GB/T4685--2007/IS02433:19993.1.5头架

头架可使安装在卡盘上或固定在两顶尖间的工作旋转。对于万能外圆磨床,头架可以在头架底座上回转。但对于外圆磨床头架可固定不动。3.1.6尾架

尾架可以在工作台面上移动,用来调整两顶尖间的距离。移动尾架套筒可进行微调(或调整工作负荷)。3.1.7砂轮架

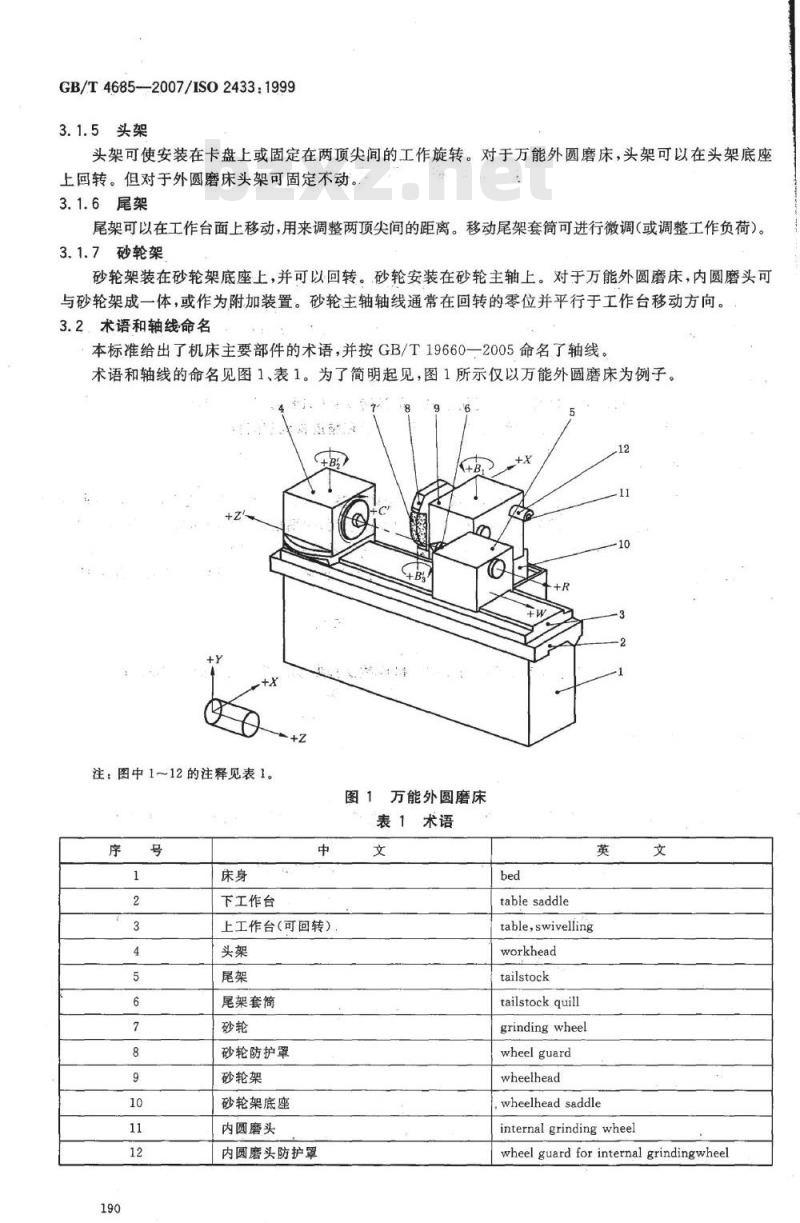

砂轮架装在砂轮架底座上,并可以回转。砂轮安装在砂轮主轴上。对于万能外圆磨床,内圆磨头可与砂轮架成一体,或作为附加装置。砂轮主轴轴线通常在回转的零位并平行于工作台移动方向。3.2,术语和轴线命名

本标准给出了机床主要部件的术语,并按GB/T19660—2005命名了轴线。术语和轴线的命名见图1、表1。为了简明起见,图1所示仅以万能外圆磨床为例子注:图中1~12的注释见表1。

图1万能外圆磨床

表1术语

下工作台

上工作台(可回转)

尾架套筒

砂轮防护罩

砂轮架

砂轮架底座

内圆磨头

内圆磨头防护罩

table saddle

table,swivelling

workhead

tailstock

tailstock quill

grinding wheel

wheel guard

wheelhead

wheelhead saddle

internal grinding wheel

wheel guard for internal grindingwheel4一般要求

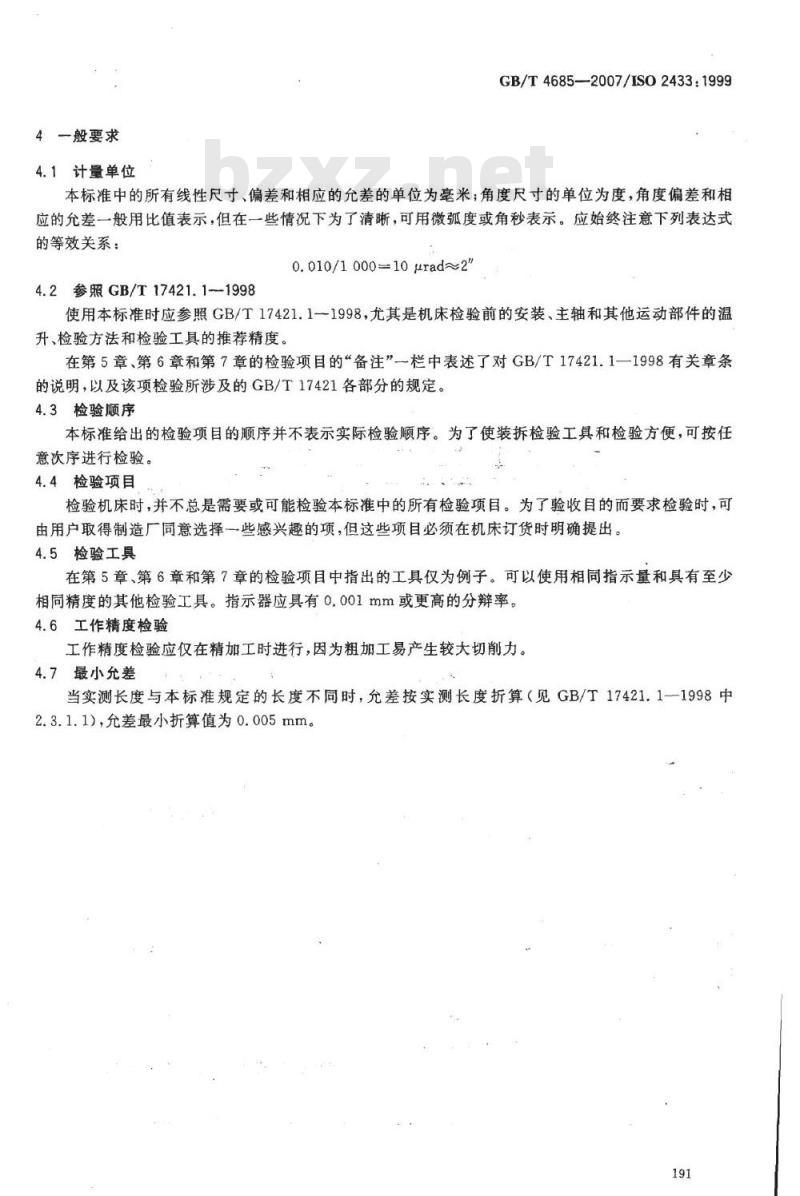

4.1计量单位

GB/T4685--2007/IS02433:1999本标准中的所有线性尺寸、偏差和相应的允差的单位为毫米角度尺寸的单位为度,角度偏差和相应的允差一般用比值表示,但在一些情况下为了清晰,可用微弧度或角秒表示。应始终注意下列表达式的等效关系:

0.010/1000=10μrad~2\

4.2参照GB/T17421.11998

使用本标准时应参照GB/T17421.1一1998,尤其是机床检验前的安装、主轴和其他运动部件的温升、检验方法和检验工具的推荐精度。在第5章、第6章和第7章的检验项目的备注”栏中表述了对GB/T17421.1一1998有关章条的说明,以及该项检验所涉及的GB/T17421各部分的规定。4.3检验顺序

本标准给出的检验项目的顺序并不表示实际检验顺序。为了使装拆检验工具和检验方便,可按任意次序进行检验。

4.4检验项目

检验机床时,并不总是需要或可能检验本标准中的所有检验项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些感兴趣的项,但这些项目必须在机床订货时明确提出。4.5检验工具

在第5章、第6章和第7章的检验项目中指出的工具仅为例子。可以使用相同指示量和具有至少相同精度的其他检验工具。指示器应具有0.001mm或更高的分辩率。4.6工作精度检验

工作精度检验应仅在精加工时进行,因为粗加工易产生较大切削力。4.7最小允差

当实测长度与本标准规定的长度不同时,允差按实测长度折算(见GB/T17421.1--1998中2.3.1.1),允差最小折算值为0.005mm。191

GB/T4685-2007/ISO2433:1999

几何精度检验

线性轴线的运动

检验项目

工作台移动(Z轴线)在ZX水平面内的直线度:a)

头架主轴和尾架套筒中心连线对工作台移动(Z轴线)在YZ垂直平面内的平行度。b)

a)1000测量长度内为0.01,长度每增加1000或1000以内,公差增加0.005;b)1000测量长度内为0.02,长度每增加1000或1000以内,公差增加0.005。检验工具

指示器和两项尖间的检验棒或平尺,或光学方法或钢丝和显微镜或激光方法。a)

b)指示器和两项尖间的检验棒。G1

备注和参照GB/T17421.1—1998[5.2.1.2(见图11),5.2.3.2.1.1,5.2.3.2.1.2,5.2.3.2.1.3,5.2.3.2.1.4和5.4.2.2.3

使用一个足够长的检验棒作为测量基准。当头架和工作台为回转型时,应将他们置于回转的零位。尾架套筒缩回。移动工作台,在若干等距离位置上检验。应按GB/T17421.1—1998中5.2.1.2.1确定直线度偏差,以最大读数差值作为直线度偏差。192

检验项目

砂轮架移动(X轴线)在ZX水平面内的直线度。简图

全行程上为0.02。

检验工具

指示器和平尺或光学方法。

GB/T4685—2007/IS02433:1999G2

备注和参照GB/T17421.1-1998(5.2.3.2.1.1,5.2.3.2.1.3和5.2.3.2.1.4)通过量块将平尺放置在靠近砂轮主轴端部的固定部件上,使平尺基准面在ZX水平面内与X轴线运动方向平行。

指示器安放在砂轮架上,并靠近其主轴。测头应触及平尺的基准面。移动砂轮架,在若于等距离位置上检验。以最大读数差值作为直线度偏差。平行是指指示器在平尺的两端读数相同。在这种情况下最大读数差值作为直线度偏差。193

GB/T4685—2007/IS02433:1999检验项目

砂轮架移动(X轴线)对工作台移动(Z轴线)的垂直度简图

300测量长度上为0.02。

检验工具

角尺和指示器。

备注和参照GB/T17421.1—1998(5.5.2.2.4)G3

调整角尺一边使其与工作台移动(Z轴线)方向平行。指示器安放在砂轮架上,并且在砂轮架移动(X轴线)期间,测头始终触及角尺的另一边。194

5.2头架

检验项目

头架回转主轴:

a)主轴定心轴径的径向跳动;

b)周期性轴向窜动;

主轴轴肩支承面的端面跳动(包括周期性轴向窜动)。c)

检验工具

指示器。

GB/T4685--2007/IS02433:1999G4

备注和参照GB/T17421.1—1998[a)5.6.1.2.2b)和c)5.6.2.1.2,5.6.2.2.2和5.6.3.2]a)如主轴端面是锥体,则指示器测头应垂直于被测表面安置。b)和c)应按制造商规定的数值和方向施加一个轴向力F。使用预加负荷轴承时,不需施加力F。195

GB/T4685—2007/IS02433:1999检验项目

头架主轴锥孔的径向跳动:

a)靠近主轴端部;

b)距主轴端部150或300处。

300长度上为0.015,150长度上为0.010。检验工具

检验棒和指示器。

备注和参照GB/T17421.1—1998(5.6.1.2.3)150或300

在头架主轴锥孔中插入一检验棒。固定指示器,使其测头触及检验棒表面:a)靠近主轴端部;

b)距主轴端部150或300处。

转动主轴检验。

拔出检验棒,相对主轴锥孔转90°,重新插入锥孔中,依次再检验3次。a)、b)误差分别计算。偏差以指示器四次读数的平均值计。196

检验项目

头架主轴回转轴线对工作台移动(Z轴线)的平行度:a)在zx水平面内

b)在YZ垂直平面内。

GB/T4685-2007/ISO2433:1999

300测量长度上为0.012(检验棒伸出端只许偏向砂轮),150测量长度上为0.08(检验棒伸a)

出端只许偏向砂轮);

b)300测量长度上为0.012(检验棒伸出端只许向上)150测量长度土为0.008(检验棒伸出端只许向上)。

检验工具

检验棒和指示器。

备注和参照GB/T17421.1—1998(5.4.1.2.1和5.4.2.2.3)在检验G1项目时已调整好的工作台,不应再作调整。在头架主轴锥孔中插入一检验棒。固定指示器,使其测头触及检验棒表面:a)在垂直平面内;

b)在水平面内。

移动工作台检验。

拔出检验棒,相对主轴锥孔转180°,重新插锥孔中(主轴可回转的机床,应转主轴180°),再检验一次。

a)、b)误差分别计算。误差以指示器两次读数的代数和之半计。197

GB/T4685—2007/ISO2433:19995.3尾架

检验项目

尾架套简锥孔轴线对工作台移动(Z轴线)的平行度:a)在zx水平面内

b)在Yz垂直平面内。

a)、300测量长度上为0.015(检验棒伸出端只许偏向砂轮),150测量长度上为0.01(检验棒伸出端只许偏向砂轮);

b):300测量长度上为0.015(检验棒伸出端只许向上),150测量长度上为0.01(检验棒伸出端只许向上)。

检验工具

检验棒和指示器。

备注和参照GB/T17421.1—1998(5.4.1.2.1和5.4.2.2.3)在检验G1项目时已调整好的工作台,不应再作调整。尾架套筒缩回。

在尾架套筒锥孔中插人一检验棒。固定指示器,使其测头触及检验棒表面:a)在垂直平面内;

b)在水平面内。

移动工作台检验。

拔出检验棒,相对主轴锥孔转180°,重新插人锥孔中,再检验一次a)、b)偏差分别计算。偏差以指示器两次读数的代数和之半计。对于尾架没有套筒锁紧装置的机床,允许尾架套筒处于自由状态下检验。198

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T4685--2007/ISO2433:1999

代替GB/T4685-1994

外圆磨床

精度检验

External cylindrical grinding machines-Testing of the Accuracy(1SO 2433.1999,Machine toolTest conditions for externalcylindrical and universal grinding machines withamovableTestingoftheaccuracy,IDT)2007-07-17发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-12-01实施

GB/T4685-2007/ISO2433:1999bzxZ.net

本标准等同采用ISO2433:1999《机床工作台移动式万能外圆磨床检验条件文版)。

本标准等同翻译ISO2433:1999。为便于使用,本标准做了如下编辑性修改:为了与其他标准一致,将标准名称改为《外圆磨床精度检验》删除了ISO2433—1999的前言和引言;“本国际标准”一词改为“本标准”;用小数点的“”代替作为小数点的“,”;精度检验》(英

对ISO2433:1999中引用的其他国际标准,用已被采用为我国的国家标准代替相应的国际标准,

增加了引用标准GB/T19660-2005;删除了ISO2433:1999的前言和引言;一删除了第1章“注”的内容;

删除了允差一栏中的“实测偏差”;删除了“附录A”的内容;

删除了“参考标准”。

本标准代替GB/T4685—1994《外圆磨床精度》。与GB/T4685—1994相比,主要变化如下:增加了第2章“规范性引用文件”增加了第3章“说明、术语和轴线命名”;增加了“几何精度检验”中的G2、G8、G9、G13、G14、G15、G16项,取消了G1项;-增加了第7章“定位精度和重复定位精度”;取消了“预调检验”内容;

取消了“工作精度”中的P3、P4、P5项。与本标准配套使用的标准有:

JB/T7418.2—1994《外圆磨床技术条件》。本标准由中国机械工业联合会提出。本标准由全国金属切削机床标准化技术委员会(SAC/TC22)归口。本标准起草单位:上海机床厂有限公司。本标准主要起草人:张家贵、黄鸣亮、胡小妹、安军。本标准所代替标准的历次版本发布情况为:GB/T4685—1984、GB/T4685—1994。188

1范围

外圆磨床精度检验

GB/T4685--2007/ISO2433:1999

本标准规定了一般用途的普通精度的工作台移动式外圆磨床、万能外圆磨床及端面外圆磨床的几何精度、工作精度和轴线的定位精度、重复定位精度的检验方法以及相应的允差。本标准适用于最大磨削直径50mm~800mm、最大磨削长度150mm~4000mm的普通级精度外圆磨床和万能外圆磨床以及最大磨削直径50mm~500mm、最大磨削长度150mm~3000mm的普通级精度的端面外圆磨床。

本标准仅适用于机床的精度检验,不适用于机床的运转检查(如振动、非正常的噪声、运动部件的爬行等),或机床的参数检验(如速度、进给量等)。这些检验应在精度检验前进行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T17421.1--1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度(eqvISO 230-1:1996)

GB/T17421.2-2000机床检验通则第2部分:数控轴线的定位精度与重复定位精度的确定(eqvISO230-2:1997)

GB/T196602005工业自动化系统与集成机床数值控制坐标系和运动命名(IDT841:2001,IDT)

3说明、术语和轴线命名

3.1说明

3.1.1概述

本标准所适用的工作台移动式外圆磨床和万能外圆磨床,尽管这两种机床的结构相似,但它们的功能有所区别。

万能外圆磨床可以加工内、外圆柱面和圆锥面。而外圆磨床只能加工外圆柱面,有时也可以加工圆锥面。

这两种机床在床身上有两个基本的线性运动,工作台移动(Z轴线)和砂轮架移动(X轴线),并且这两种运动互为直角。但有些机床这两种运动为交叉的斜角,这些机床又称为端面外圆磨床。外圆磨床和万能外圆磨床的主要部件所述如下:3.1.2床身

床身带有工作台导轨和砂轮架导轨,并且导轨是独立的,通常互成90°。3.1.3下工作台

下工作台是支承上工作台的,并且可沿床身导轨(Z轴线)移动。3.1.4上工作台

上工作台上装有头架,尾架和固定中心架(需要时),工件可支承在头架和尾架之间。对于万能外圆磨床,上工作台可在下工作台上回转,但是外圆磨床不必一定具有回转功能。当不需要回转时,上工作台和下工作台可做成一体。

GB/T4685--2007/IS02433:19993.1.5头架

头架可使安装在卡盘上或固定在两顶尖间的工作旋转。对于万能外圆磨床,头架可以在头架底座上回转。但对于外圆磨床头架可固定不动。3.1.6尾架

尾架可以在工作台面上移动,用来调整两顶尖间的距离。移动尾架套筒可进行微调(或调整工作负荷)。3.1.7砂轮架

砂轮架装在砂轮架底座上,并可以回转。砂轮安装在砂轮主轴上。对于万能外圆磨床,内圆磨头可与砂轮架成一体,或作为附加装置。砂轮主轴轴线通常在回转的零位并平行于工作台移动方向。3.2,术语和轴线命名

本标准给出了机床主要部件的术语,并按GB/T19660—2005命名了轴线。术语和轴线的命名见图1、表1。为了简明起见,图1所示仅以万能外圆磨床为例子注:图中1~12的注释见表1。

图1万能外圆磨床

表1术语

下工作台

上工作台(可回转)

尾架套筒

砂轮防护罩

砂轮架

砂轮架底座

内圆磨头

内圆磨头防护罩

table saddle

table,swivelling

workhead

tailstock

tailstock quill

grinding wheel

wheel guard

wheelhead

wheelhead saddle

internal grinding wheel

wheel guard for internal grindingwheel4一般要求

4.1计量单位

GB/T4685--2007/IS02433:1999本标准中的所有线性尺寸、偏差和相应的允差的单位为毫米角度尺寸的单位为度,角度偏差和相应的允差一般用比值表示,但在一些情况下为了清晰,可用微弧度或角秒表示。应始终注意下列表达式的等效关系:

0.010/1000=10μrad~2\

4.2参照GB/T17421.11998

使用本标准时应参照GB/T17421.1一1998,尤其是机床检验前的安装、主轴和其他运动部件的温升、检验方法和检验工具的推荐精度。在第5章、第6章和第7章的检验项目的备注”栏中表述了对GB/T17421.1一1998有关章条的说明,以及该项检验所涉及的GB/T17421各部分的规定。4.3检验顺序

本标准给出的检验项目的顺序并不表示实际检验顺序。为了使装拆检验工具和检验方便,可按任意次序进行检验。

4.4检验项目

检验机床时,并不总是需要或可能检验本标准中的所有检验项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些感兴趣的项,但这些项目必须在机床订货时明确提出。4.5检验工具

在第5章、第6章和第7章的检验项目中指出的工具仅为例子。可以使用相同指示量和具有至少相同精度的其他检验工具。指示器应具有0.001mm或更高的分辩率。4.6工作精度检验

工作精度检验应仅在精加工时进行,因为粗加工易产生较大切削力。4.7最小允差

当实测长度与本标准规定的长度不同时,允差按实测长度折算(见GB/T17421.1--1998中2.3.1.1),允差最小折算值为0.005mm。191

GB/T4685-2007/ISO2433:1999

几何精度检验

线性轴线的运动

检验项目

工作台移动(Z轴线)在ZX水平面内的直线度:a)

头架主轴和尾架套筒中心连线对工作台移动(Z轴线)在YZ垂直平面内的平行度。b)

a)1000测量长度内为0.01,长度每增加1000或1000以内,公差增加0.005;b)1000测量长度内为0.02,长度每增加1000或1000以内,公差增加0.005。检验工具

指示器和两项尖间的检验棒或平尺,或光学方法或钢丝和显微镜或激光方法。a)

b)指示器和两项尖间的检验棒。G1

备注和参照GB/T17421.1—1998[5.2.1.2(见图11),5.2.3.2.1.1,5.2.3.2.1.2,5.2.3.2.1.3,5.2.3.2.1.4和5.4.2.2.3

使用一个足够长的检验棒作为测量基准。当头架和工作台为回转型时,应将他们置于回转的零位。尾架套筒缩回。移动工作台,在若干等距离位置上检验。应按GB/T17421.1—1998中5.2.1.2.1确定直线度偏差,以最大读数差值作为直线度偏差。192

检验项目

砂轮架移动(X轴线)在ZX水平面内的直线度。简图

全行程上为0.02。

检验工具

指示器和平尺或光学方法。

GB/T4685—2007/IS02433:1999G2

备注和参照GB/T17421.1-1998(5.2.3.2.1.1,5.2.3.2.1.3和5.2.3.2.1.4)通过量块将平尺放置在靠近砂轮主轴端部的固定部件上,使平尺基准面在ZX水平面内与X轴线运动方向平行。

指示器安放在砂轮架上,并靠近其主轴。测头应触及平尺的基准面。移动砂轮架,在若于等距离位置上检验。以最大读数差值作为直线度偏差。平行是指指示器在平尺的两端读数相同。在这种情况下最大读数差值作为直线度偏差。193

GB/T4685—2007/IS02433:1999检验项目

砂轮架移动(X轴线)对工作台移动(Z轴线)的垂直度简图

300测量长度上为0.02。

检验工具

角尺和指示器。

备注和参照GB/T17421.1—1998(5.5.2.2.4)G3

调整角尺一边使其与工作台移动(Z轴线)方向平行。指示器安放在砂轮架上,并且在砂轮架移动(X轴线)期间,测头始终触及角尺的另一边。194

5.2头架

检验项目

头架回转主轴:

a)主轴定心轴径的径向跳动;

b)周期性轴向窜动;

主轴轴肩支承面的端面跳动(包括周期性轴向窜动)。c)

检验工具

指示器。

GB/T4685--2007/IS02433:1999G4

备注和参照GB/T17421.1—1998[a)5.6.1.2.2b)和c)5.6.2.1.2,5.6.2.2.2和5.6.3.2]a)如主轴端面是锥体,则指示器测头应垂直于被测表面安置。b)和c)应按制造商规定的数值和方向施加一个轴向力F。使用预加负荷轴承时,不需施加力F。195

GB/T4685—2007/IS02433:1999检验项目

头架主轴锥孔的径向跳动:

a)靠近主轴端部;

b)距主轴端部150或300处。

300长度上为0.015,150长度上为0.010。检验工具

检验棒和指示器。

备注和参照GB/T17421.1—1998(5.6.1.2.3)150或300

在头架主轴锥孔中插入一检验棒。固定指示器,使其测头触及检验棒表面:a)靠近主轴端部;

b)距主轴端部150或300处。

转动主轴检验。

拔出检验棒,相对主轴锥孔转90°,重新插入锥孔中,依次再检验3次。a)、b)误差分别计算。偏差以指示器四次读数的平均值计。196

检验项目

头架主轴回转轴线对工作台移动(Z轴线)的平行度:a)在zx水平面内

b)在YZ垂直平面内。

GB/T4685-2007/ISO2433:1999

300测量长度上为0.012(检验棒伸出端只许偏向砂轮),150测量长度上为0.08(检验棒伸a)

出端只许偏向砂轮);

b)300测量长度上为0.012(检验棒伸出端只许向上)150测量长度土为0.008(检验棒伸出端只许向上)。

检验工具

检验棒和指示器。

备注和参照GB/T17421.1—1998(5.4.1.2.1和5.4.2.2.3)在检验G1项目时已调整好的工作台,不应再作调整。在头架主轴锥孔中插入一检验棒。固定指示器,使其测头触及检验棒表面:a)在垂直平面内;

b)在水平面内。

移动工作台检验。

拔出检验棒,相对主轴锥孔转180°,重新插锥孔中(主轴可回转的机床,应转主轴180°),再检验一次。

a)、b)误差分别计算。误差以指示器两次读数的代数和之半计。197

GB/T4685—2007/ISO2433:19995.3尾架

检验项目

尾架套简锥孔轴线对工作台移动(Z轴线)的平行度:a)在zx水平面内

b)在Yz垂直平面内。

a)、300测量长度上为0.015(检验棒伸出端只许偏向砂轮),150测量长度上为0.01(检验棒伸出端只许偏向砂轮);

b):300测量长度上为0.015(检验棒伸出端只许向上),150测量长度上为0.01(检验棒伸出端只许向上)。

检验工具

检验棒和指示器。

备注和参照GB/T17421.1—1998(5.4.1.2.1和5.4.2.2.3)在检验G1项目时已调整好的工作台,不应再作调整。尾架套筒缩回。

在尾架套筒锥孔中插人一检验棒。固定指示器,使其测头触及检验棒表面:a)在垂直平面内;

b)在水平面内。

移动工作台检验。

拔出检验棒,相对主轴锥孔转180°,重新插人锥孔中,再检验一次a)、b)偏差分别计算。偏差以指示器两次读数的代数和之半计。对于尾架没有套筒锁紧装置的机床,允许尾架套筒处于自由状态下检验。198

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。