GB/T 17948.6-2007

基本信息

标准号: GB/T 17948.6-2007

中文名称:旋转电机绝缘结构功能性评定 成型绕组试验规程 绝缘结构热机械耐久性评定

标准类别:国家标准(GB)

标准状态:现行

发布日期:2007-12-03

实施日期:2008-05-20

出版语种:简体中文

下载格式:.rar.pdf

下载大小:799005

相关标签: 旋转 电机 绝缘 结构 功能性 评定 成型 绕组 试验 规程 机械 耐久性

标准分类号

标准ICS号:电气工程>>旋转电机>>29.160.01旋转电机综合

中标分类号:电工>>旋转电机>>K20旋转电机综合

关联标准

采标情况:IEC TS 60034-18-34:2000 IDT

出版信息

出版社:中国标准出版社

页数:平装16开/页数:12/字数:19千字

标准价格:14.0 元

计划单号:20051354-T-604

出版日期:2008-05-20

相关单位信息

首发日期:2007-12-03

起草人:朱玉珑、邵爱凤、俞欢军、周晓薇、李锦梁等

起草单位:上海电器科学研究所(集团)有限公司

归口单位:469-26 全国旋转电机标准化技术委员会

提出单位:中国电器工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国电器工业协会

标准简介

本标准等同采用IEC 60034-18-34:2000,规定了旋转电机成型绕组绝缘结构的热机械耐久性评定的试验规程。 GB/T 17948.6-2007 旋转电机绝缘结构功能性评定 成型绕组试验规程 绝缘结构热机械耐久性评定 GB/T17948.6-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS29.160.01

中华人民共和国国家标准

GB/T17948.6-2007/IEC60034-18-34:2000旋转电机绝缘结构功能性评定

成型绕组试验规程

绝缘结构热机械耐久性评定

Rotating electrical machine--Functional evaluation of insulation systems-Testproceduresforform-woundwindings-Evaluation of thermomechanical endurance of insulation systems(IEC60034-18-34:2000,IDT)2007-12-03发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-05-20实施

GB/T17948.6-2007/IEC60034-18-34:2000前言

《旋转电机绝缘结构功能性评定》系列标准分为以下部分:—总则(GB/T17948—2003/IEC60034-18-1:1992)—-散绕绕组试验规程热评定与分级(GB/T17948.1-2000/IEC60034-18-21:1992)—散绕绕组试验规程变更和绝缘组分替代的分级(GB/T17948.22006/IEC60034-18-222000)

成型绕组试验规程50MVA、15kV及以下电机绝缘结构热评定和分级(GB/T17948.3-2006/1EC60034-18-31:1992)

一一成型绕组试验规程50MVA、15kV及以下电机绝缘结构电评定(GB/T17948.4--2006,IEC60034-18-32:1992)

一成型绕组试验规程多因子功能性评定50MVA、15kV及以下电机绝缘结构热、电综合应力耐久性(GB/T17948.5-2007/IEC60034-18-33:1995)成型绕组试验规程绝缘结构热机械耐久性评定(GB/T17948.6--2007/IEC60034-18-34:2000)

本部分等同采用IEC60034-18-34:2000《旋转电机绝缘结构功能性评定成型绕组试验规程绝缘结构热机械耐久性评定》(第一版,英文版)。本部分在技术内容上与1EC60034-18-34:2000无差异。为便于使用,本部分做了如下编辑性修改:

删除了国际标准的前言;

b)本部分第2章“规范性引用文件”中的引用标准,凡有与之对应国家标准(或行业标准)的IE(标准均以国家标准(或行业标准)替代,随后文中引用的IEC标准号也作相应修改。本部分由中国电器工业协会提出。本部分由全国旋转电机标准化技术委员会(SAC/TC26)归口。本部分负责起草单位:上海电器科学研究所(集团)有限公司。本部分参加起草单位:苏州巨峰绝缘材料有限公司、中国船舶重工集团第七一二研究所、上海电缆研究所。

本部分主要起草人:朱玉珑、邵爱风、张犇、俞欢军、周晓薇、李锦梁。本部分为首次制定。

GB/T17948.6—2007/1EC60034-18-34:2000引言

GB/T17948一2003提出了旋转电机绝缘结构评定和分级的总则。本部分涉及成型绕组绝缘结构的热机械耐久性评定。这种耐久性对细长型旋转电机(尤其间接冷却)和正常情况下负载变化相当大的电机而言特别重要。164

GB/T17948.6-2007/1EC60034-18-34:2000旋转电机绝缘结构功能性评定

成型绕组试验规程

绝缘结构热机械耐久性评定

本部分规定了成型绕组绝缘结构的热机械耐久性评定的试验规程本评定中,推荐将待评绝缘结构与有运行经验证实的基准绝缘结构进行性能对比。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB755--2000旋转电机定额和性能(idtIEC60034-1:1996)GB/T1408.1--1999固体绝缘材料电气强度试验方法工频下的试验(eqvIEC60243-1:1998)GB/T7354--2003局部放电测量(IEC60270:2000,IDT)GB/T17948—2003旋转电机绝缘结构功能性评定,总则(IEC60034-18-1:1992,IDT)GB/T17948.4--2006旋转电机绝缘结构功能性评定成型绕组试验规程50MVA、15kV及以下电机绝缘结构的电评定(IEC60034-18-32:1995,IDT)JB/T7608-1994高压交流电机线圈介质损耗角正切试验方法及限值(IEC/TR60894:1987,NEQ)

JB/T10098--2000交流电机定子成型线圈耐冲击电压水平(IEC60034-15:1995,IDT)3概述

3.1与GB/T17948—2003的关系

除非本部分有其他建议,应遵循GB/T17948--2003的原则。3.2热机械老化过程

热机械周期造成的结果是绕组的绝缘结构会发生6个老化过程:粘结力的降低;

b)绝缘层间的分层;

绝缘层和导电层的分层;

d)绝缘外表面的磨损;

e)绝缘的圆周方向裂纹(绝缘带分层/环形裂纹),尤其在槽伸长部分;f)由绕组匝端部的变形引起的绝缘机械损伤。3.3试验规程标识

根据被模拟的老化过程,将描述两个试验规程。试验规程1,绕组的试验线棒/线圈装在模拟实际电机条件的模型槽中,包含两个端部支撑。试验规程2线棒/线离可自由移动,不受模型槽或端部支撑的限制,试验规程1可用来模拟所有的6个老化过程。因为该规程较为精确地模拟电机绕组运行时所发生的状况,因此是获得热机械耐久性性能信息最全的评估方法。165

GB/T17948.6—2007/IEC60034-18-34:2000试验规程2可用来模拟老化过程a),以及某些情况下的老化过程c),即绕组设计允许线棒/线圈在槽中可沿轴向自由移动。

两种试验规程中,试品都应进行初始质量保证试验和诊断试验。诊断试验在热循环期间定时和结束时重复进行,之后进行某些破坏性试验。3.4基准绝缘结构

基准结缘结构应采用和待评结构相同的试验规程。若已成功证明某绝缘结构在典型运行条件下有较长的时间周期,则该绝缘结构就有资质作为基准绝缘结构。基准结缘结构和待评绝缘结构间的温度等级差不应超过一个绝缘等级。若无合适基准结构的经验,在制造商和用户之间达成一致意见后的某些情况下,则应规定由热机械耐久性试验所引起的绝缘结构性能的最大允许变化。4试样和试品

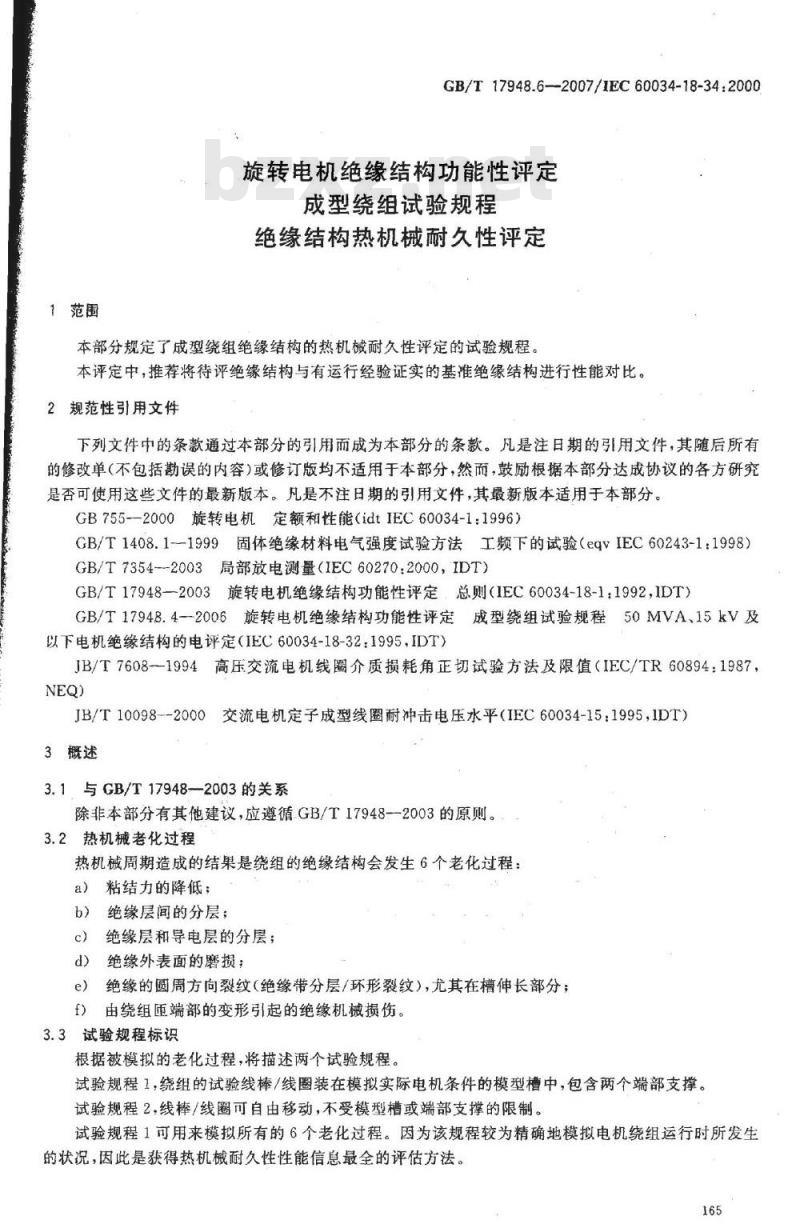

4.1结构

试样应是旋转电机的实际线棒或线圈(见图1)。试样的形状和长度应与可用于实际电机的线棒/线圈相同。应用于导体的绝缘结构从设计到材料以及制造工序应与实际线棒/线圈相同。导体截面尺寸、绝缘厚度、爬电距离和防晕结构应类似于待试的最高额定电压的实际线棒/线圈。线棒直线部分的长度

线棒端部

槽长度

a)定子线棒

线圈直线部分的长度

槽长度

b)定子线圈

图1试验规程的详细说明

线圈端部

试验规程1中,试品由许多试样组成(见4.2),试样装在模型槽中并与实际电机一样加以支撑。4.2试样数量

每个热机械试验应至少有4个线棒/线圈进行试验,还需要另外的线棒/线圈来监测导体温度,并用基准(非循环)组的线棒/线圈进行击穿试验(见5.1,6.7和7.6)。5加热和冷却周期

5.1加热和冷却周期的温度和长度被试绝缘结构的热机械循环试验是在恒定的上限温度和下限温度之间对试品交替进行加热和冷却。166

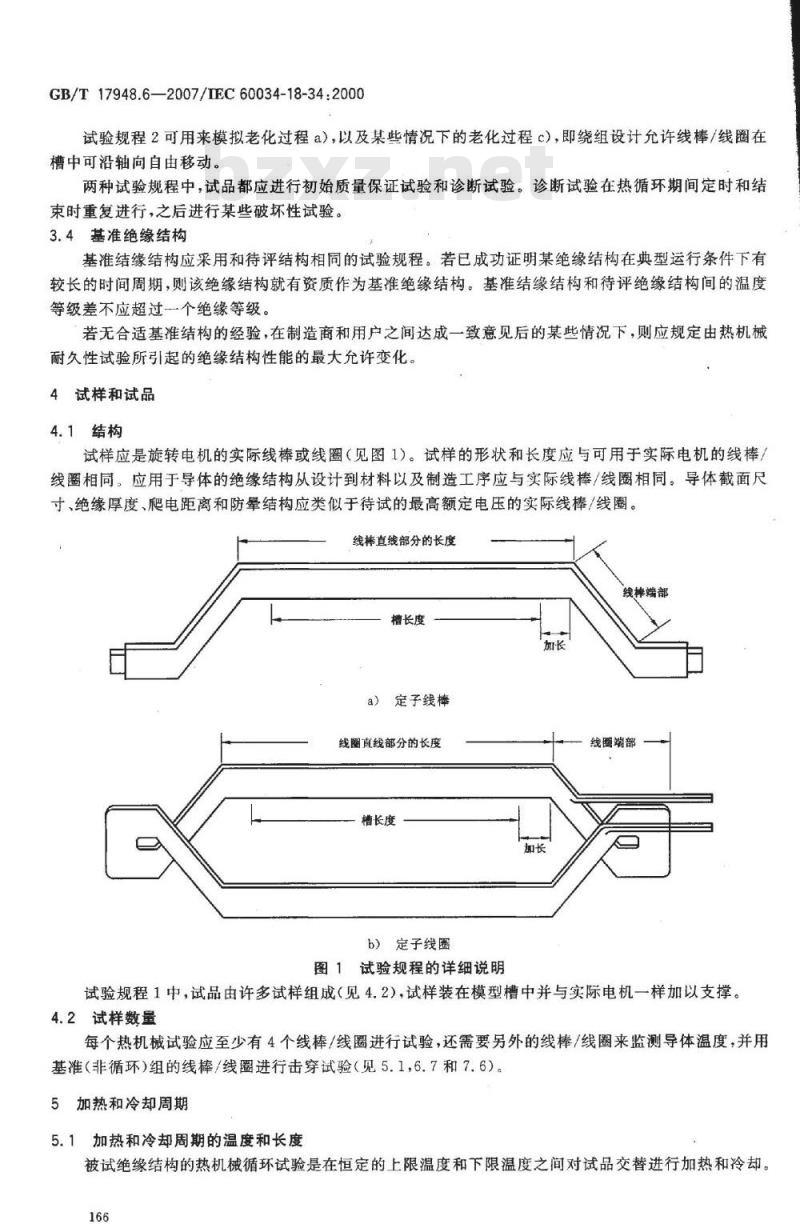

GB/T17948.6-—2007/IEC60034-18-34:2000在试品直线部分和端部的高压导体表面测得上、下限温度,以降低任何的过热效应(见6.3的a)和7.2)。用热电偶、半导体温度计或光纤传感器测量导体温度。为了与导体表面接触良好,温度传感器应置于裸线棒结构内,或装在单个控制线棒绝缘上的钻孔内。上限温度通常应是绝缘结构的等级温度T。,应控制在士3℃之内。由于热阻抗经常随老化而变,因此试验期间有必要至少在一个线棒/线圈上监测铜的温度。若已知绝缘的工作温度将低于等级温度,则该工作温度可作为试验中的上限温度。下限温度的范围应在30℃~50℃。加热时间和冷却时间应在30min60min,如图2所示。除若绝缘结构的温度等级不同则上限试验温度将不同外,被试绝缘结构和基准绝缘结构应以相同的周期进行试验。注:对于特定热工作条件的电机,可使用短时试验。上限温度

导体表面温度

下限温度

30℃~50℃

30min~60min

30min~60min

图2加热和冷却周期图示

5.2周期数量

试品应至少经受500个热周期。由于技术原因,热周期还可延长。6试验规程1:模型槽中的线棒/线圈6.1模型槽

按本试验规程,应以放置于模型槽中的线棒/线圈进行热机械试验。模型槽和线棒/线圈应符合下列要求:

a)模型槽的长度和线棒/线圈在槽外的伸长部分应与实际电机的相同。见图1。b)

优先选用叠片式模型槽,但可用足以代表槽表面和叠片铁心机械特性的模型替代。试验期间槽结构的尺寸不应发生变形。最好含有风道,风道的宽度和对绝缘表面的滑动磨损宜与实际电机相似。

应与实际电机一样,用标准的制造工序和组件将线棒/线圈安装在模型槽中。槽楔和侧面垫条c

的紧密度应轴向均匀。按设计模型最好呈水平或垂直方向,否则有可能无法正确地模拟3.2e)的老化过程。

模型的其他详情见图3注。

6.2试品端部支撑

线棒/线圈端部应尽可能与实际电机一样加以支撑。6.3加热方法

应这样选择加热方法:直线部分和端部应尽可能地模拟实际电机受热时线棒/线圈绝缘的热梯度。为了获得这个效应,宜采用铜导体上的最高温度。加热装置应保证所有试样的加热速率相同,这可能要求加热装置含有能改变热流的绝热板/隔热板。可采用下述加热方法:

a)导体通以电流加热

GB/T17948.6—2007/IEC60034-18-34:2000在该方法中,交流和直流都能用来加热线棒/线圈的导体。电气接线应有合适尺寸并隔热,以确保接线不会过热或成为热源。若使用交流电,为防止模型的磁组件因电磁损耗过热,建议导体的连接宜使每个模型槽内电流的总和要低。b)用液体或蒸汽内部加热

当试品是直接水冷型或气冷型时,可用热的液体或蒸汽通过空心导体股线或冷却通道来进行加热。c)ab组合方法

可组合使用加热方法a)和b),但该组合的复杂程度通常使其不如单独使用a)或b)理想。注:尤其在冷循环开始时,正确模拟的热循环要求试品绝缘的表面温度与实际电机的相同。根据耐热特性,有可能要求补充加热或冷却模型铁心。6.4冷却方法

应这样选择冷却方法:模拟冷却过程期间实际电机绝缘的热梯度。可采用下列方法:a)用鼓风机冷却

该方法中,鼓风方向与直线部分成直角,对着整个长度的线棒/线圈进行冷却。该方法适用于实际电机中外冷的线棒/线圈。

b)用流体冷却模型铁心

该方法中,冷却流体通过模型铁心的槽以冷却直线部分,同时端部用方法a)的鼓风进行冷却。该方法的冷却速率可能比方法a)的高。该方法也适用于实际电机中外冷的线棒/线圈。c)用内部流体冷却

该方法适用于通过空心导体股线或导体内的冷却通道进行内冷的线棒/线圈。该方法的冷却流体通过空心股线或试品内通道。

6.5初始质量保证和诊断试验

在开始第一个热机械老化周期之前,应进行下述质量保证试验:a)线棒/线圈置于模型槽及支撑端部之前:试品的外观检查;

测量导电层表面的表面电阻;

在试品的直线部分、端部过渡部分和端部上测量几点的宽度和厚度,精确至士0.03mm。这些点应作以清晰的标记,以便循环试验后能在相同的点重复测量;按GB/T1408.1—1999或GB755—2000进行耐电压试验;多匝线圈时,脉冲或高频匝间试验(见JB/T10098—2000);按6.6.2进行诊断试验。

b)线棒/线圈置于模型槽并支撑端部之后:按6.6.2进行诊断试验。

6.6循环期间的诊断试验

循环期间进行诊断试验时,线棒/线圈应置于模型槽中。6.6.1诊断试验的推荐频次

除循环前后外,在循环的一定阶段还应进行诊断试验。试验的适合频次是在第10、50、100和250周期之后对试样进行试验。若试验超过500周期,则建议附加试验为500周期的倍数。6.6.2单个线棒/线圈的推荐诊断试验a)损耗角正切值试验

该试验至少在0.2UN、0.6U和0.8UN下测量损耗角正切值,UN是线棒/线圈的额定(线)电压等级。b)局部放电试验

该试验测量局部放电的起始电压和熄灭电压,以及0.8U~及以下电压的局部放电强度(见GB/T7354—2003)。

c)测量绝缘长度

GB/T17948.6-2007/IEC60034-18-34:2000该试验测量绝缘表面上两个固定点之间的绝缘长度。这些测量应每次在相同温度,最好在周期的低温下进行。长度的变化也能根据绝缘表面与模型铁心的相对位移来计算。绝缘长度的永久变化表明绝缘的初始机械失效。

d)外观检查www.bzxz.net

尽管用内测镜也能进行某些检查,但因有模型铁心,试品直线部分绝缘的任何外观检查程度仍将受到限制。绕组端部可进行更广泛的外观检查,例如绝缘的相对位移及磨损情况。e)线棒对铁心或线圈对铁心的电阻。f)耐电压试验

耐电压试验与6.5a)一致。

6.7最终诊断试验

a)线棒/线圈移出模型槽之前:重复6.6.2所述的诊断试验。

b)线棒/线圈移出模型槽之后:一外观检查,尤其直线部分;

一测量导电层表面的表面电阻;一测量与6.5相同点的宽度和厚度:-击穿试验:采用GB/T1408.1~1999的短时试验,逐步升压至击穿;或采用GB/T17948.4-2006的长期试验,施加恒定电压直至发生失效。若试品是多匝线圈,在主绝缘试验之前或之后可进行脉冲或高频匝间试验。试验顺序是:为避免试验期间承受不必要的机械应力,首先进行基准结构在运行时最可能发生失效的试验。7试验规程2:不受限制的线棒/线圈7.1线棒/线圈的试验放置

线棒/线圈应彼此平行和等距放置,以确保试样温度分布均匀。为了避免试验期间承受不必要的机械应力,线棒/线圈应固定良好。7.2加热方法

应这样选择加热方法:直线部分和端部应尽可能地模拟实际电机受热时线棒/线圈绝缘的热梯度。为获得这个效应,宜采用铜导体上的最高温度。这可由导体接通电流进行加热而获得。交流电或直流电都可用来加热线棒/线圈的导体。线棒/线圈间的铜连接线应足够柔软,以避免试样承受不必要的机械应力。接线应有合适尺寸并隔热,以确保不会过热或成为热源。7.3冷却方法

应这样选择冷却方法:模拟冷却过程期间实际电机绝缘的热梯度。可采用下列方法:a)用鼓风机冷却

用鼓风机对着整个长度的线棒/线圈进行冷却,鼓风方向与直线部分及线棒/线圈的窄面成直角。b)用内部流体冷却

该方法适用于通过空心导体股线或导体内冷却通道进行内冷的线棒/线圈。该方法中冷却流体通过空心束或试品内通道。

7.4初始质量保证和诊断试验

在开始第一个热机械老化周期之前,应进行下述质量保证试验:一试品的外观检查;

一测量导电层表面的表面电阻;-在试品的直线部分、端部过渡部分和端部上测量几点的宽度和厚度,精确至土0.03mm。这些169

GB/T17948.6-2007/IEC60034-18-34:2000点应作以清晰的标记,以便能在相同点重复测量;—按GB/T1408.1—1999或GB755-2000进行耐电压试验;一按7.5.2进行诊断试验。

7.5循环期间的诊断试验

7.5.1试验频次

除循环前后外,在循环的一定阶段还应进行诊断试验。试验的适合频次是在第10、100和250周期之后对试样进行试验。若试验超过500周期,则建议附加试验为500周期的倍数。7.5.2推荐试验的类型

a)损耗角正切值试验

该试验至少在0.2U、0.6U和0.8U下测量损耗角正切值,U是待试绝缘结构的额定(线)电压(见JB/T7608—1994)。

b)局部放电试验

该试验测量局部放电的起始电压和熄灭电压,以及0.8U及以下电压的局部放电强度(见GB/T 7354—2003)。

c)绝缘长度的测量

该试验测量绝缘表面上两个固定点之间的绝缘长度。这些测量应每次在相同温度,最好在周期的低温下进行。绝缘长度的永久变化表明绝缘的初始机械失效。d)测量导电层表面的表面电阻

e)测量宽度和厚度

应测量与7.4相同点的宽度和厚度。f)外观检查。

7.6最终诊断试验

重复7.5.2所述诊断试验;

交流击穿试验。采用GB/T1408.1一1999的短时试验,逐步升压至击穿;或采用GB/T17948.4一2006的长期试验,施加恒定电压直至发生失效。若试品是多匝线圈,最好在主绝缘试验之前进行脉冲或高频匝间试验(见JB/T10098一2000)。为评定循环效应,也宜对非循环组的线棒/线圈进行交流击穿试验;剖开绝缘之后进行外观检查:

可选试验,满足特殊情况下评定特殊的失效机理,例如在循环前后绝缘试样的拉伸强度或弯曲强度。

8分析和报告

报告时,记录试验所有的相关详情,包括下述情况:-选择本指南试验规程的理由;

被试绝缘结构(基准结构和待评结构)的描述:试品的结构;

试验中包含的模型铁心和端部支撑结构;所用试品的数量;

加热和冷却周期的最高温度、最低温度和周期长度;试验中老化周期的数量;

初始质量保证和诊断试验的结果;循环期间诊断试验的结果;

最终诊断试验的结果。

热机械循环试验的分析是由对比基准绝缘结构和待评绝缘结构在循环期间或之后进行的测量结果170

GB/T17948.6--2007/IEC60034-18-34:2000组成的。对比应基于诊断测量自身的变化和最后的破坏性试验。对比更可建立在下述基础上:循环期间在最低和最高试验电压之间测得的损耗角正切值增量的变化;循环期间在0.8U下局部放电强度的变化;一循环期间宽度和厚度的变化;循环期间绝缘长度的永久变化;导电层表面的表面电阻变化;

直线部分(若试验中用了模型槽)的可见磨损痕迹;绝缘表面的可见裂纹痕迹;

最终交流短时耐电压试验的失效电压,或最终交流长期耐电压试验的失效时间,两者均与未老化线棒/线圈的值进行对比;

在最后部开绝缘里的可见劣化痕迹。在待评绝缘结构和基准绝缘结构的对比过程中,与老化过程相关的测量结果最为重要(见3.2)。槽楔

模型槽

槽剖面图示例

模型槽

线圈端部支撑

注:图示仅为含两个线棒的单槽。实际试验需要更多槽。线圈进行试验时,为避免试验期间线圈受到运行时不存在的机械应力,每个线圈均应正确置于槽中并成一定角度是很重要的。为使线圈在模型槽中具有适当的紧密性,可能有必要包含假线圈。

图3含两个线棒的模型槽示例

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T17948.6-2007/IEC60034-18-34:2000旋转电机绝缘结构功能性评定

成型绕组试验规程

绝缘结构热机械耐久性评定

Rotating electrical machine--Functional evaluation of insulation systems-Testproceduresforform-woundwindings-Evaluation of thermomechanical endurance of insulation systems(IEC60034-18-34:2000,IDT)2007-12-03发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-05-20实施

GB/T17948.6-2007/IEC60034-18-34:2000前言

《旋转电机绝缘结构功能性评定》系列标准分为以下部分:—总则(GB/T17948—2003/IEC60034-18-1:1992)—-散绕绕组试验规程热评定与分级(GB/T17948.1-2000/IEC60034-18-21:1992)—散绕绕组试验规程变更和绝缘组分替代的分级(GB/T17948.22006/IEC60034-18-222000)

成型绕组试验规程50MVA、15kV及以下电机绝缘结构热评定和分级(GB/T17948.3-2006/1EC60034-18-31:1992)

一一成型绕组试验规程50MVA、15kV及以下电机绝缘结构电评定(GB/T17948.4--2006,IEC60034-18-32:1992)

一成型绕组试验规程多因子功能性评定50MVA、15kV及以下电机绝缘结构热、电综合应力耐久性(GB/T17948.5-2007/IEC60034-18-33:1995)成型绕组试验规程绝缘结构热机械耐久性评定(GB/T17948.6--2007/IEC60034-18-34:2000)

本部分等同采用IEC60034-18-34:2000《旋转电机绝缘结构功能性评定成型绕组试验规程绝缘结构热机械耐久性评定》(第一版,英文版)。本部分在技术内容上与1EC60034-18-34:2000无差异。为便于使用,本部分做了如下编辑性修改:

删除了国际标准的前言;

b)本部分第2章“规范性引用文件”中的引用标准,凡有与之对应国家标准(或行业标准)的IE(标准均以国家标准(或行业标准)替代,随后文中引用的IEC标准号也作相应修改。本部分由中国电器工业协会提出。本部分由全国旋转电机标准化技术委员会(SAC/TC26)归口。本部分负责起草单位:上海电器科学研究所(集团)有限公司。本部分参加起草单位:苏州巨峰绝缘材料有限公司、中国船舶重工集团第七一二研究所、上海电缆研究所。

本部分主要起草人:朱玉珑、邵爱风、张犇、俞欢军、周晓薇、李锦梁。本部分为首次制定。

GB/T17948.6—2007/1EC60034-18-34:2000引言

GB/T17948一2003提出了旋转电机绝缘结构评定和分级的总则。本部分涉及成型绕组绝缘结构的热机械耐久性评定。这种耐久性对细长型旋转电机(尤其间接冷却)和正常情况下负载变化相当大的电机而言特别重要。164

GB/T17948.6-2007/1EC60034-18-34:2000旋转电机绝缘结构功能性评定

成型绕组试验规程

绝缘结构热机械耐久性评定

本部分规定了成型绕组绝缘结构的热机械耐久性评定的试验规程本评定中,推荐将待评绝缘结构与有运行经验证实的基准绝缘结构进行性能对比。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB755--2000旋转电机定额和性能(idtIEC60034-1:1996)GB/T1408.1--1999固体绝缘材料电气强度试验方法工频下的试验(eqvIEC60243-1:1998)GB/T7354--2003局部放电测量(IEC60270:2000,IDT)GB/T17948—2003旋转电机绝缘结构功能性评定,总则(IEC60034-18-1:1992,IDT)GB/T17948.4--2006旋转电机绝缘结构功能性评定成型绕组试验规程50MVA、15kV及以下电机绝缘结构的电评定(IEC60034-18-32:1995,IDT)JB/T7608-1994高压交流电机线圈介质损耗角正切试验方法及限值(IEC/TR60894:1987,NEQ)

JB/T10098--2000交流电机定子成型线圈耐冲击电压水平(IEC60034-15:1995,IDT)3概述

3.1与GB/T17948—2003的关系

除非本部分有其他建议,应遵循GB/T17948--2003的原则。3.2热机械老化过程

热机械周期造成的结果是绕组的绝缘结构会发生6个老化过程:粘结力的降低;

b)绝缘层间的分层;

绝缘层和导电层的分层;

d)绝缘外表面的磨损;

e)绝缘的圆周方向裂纹(绝缘带分层/环形裂纹),尤其在槽伸长部分;f)由绕组匝端部的变形引起的绝缘机械损伤。3.3试验规程标识

根据被模拟的老化过程,将描述两个试验规程。试验规程1,绕组的试验线棒/线圈装在模拟实际电机条件的模型槽中,包含两个端部支撑。试验规程2线棒/线离可自由移动,不受模型槽或端部支撑的限制,试验规程1可用来模拟所有的6个老化过程。因为该规程较为精确地模拟电机绕组运行时所发生的状况,因此是获得热机械耐久性性能信息最全的评估方法。165

GB/T17948.6—2007/IEC60034-18-34:2000试验规程2可用来模拟老化过程a),以及某些情况下的老化过程c),即绕组设计允许线棒/线圈在槽中可沿轴向自由移动。

两种试验规程中,试品都应进行初始质量保证试验和诊断试验。诊断试验在热循环期间定时和结束时重复进行,之后进行某些破坏性试验。3.4基准绝缘结构

基准结缘结构应采用和待评结构相同的试验规程。若已成功证明某绝缘结构在典型运行条件下有较长的时间周期,则该绝缘结构就有资质作为基准绝缘结构。基准结缘结构和待评绝缘结构间的温度等级差不应超过一个绝缘等级。若无合适基准结构的经验,在制造商和用户之间达成一致意见后的某些情况下,则应规定由热机械耐久性试验所引起的绝缘结构性能的最大允许变化。4试样和试品

4.1结构

试样应是旋转电机的实际线棒或线圈(见图1)。试样的形状和长度应与可用于实际电机的线棒/线圈相同。应用于导体的绝缘结构从设计到材料以及制造工序应与实际线棒/线圈相同。导体截面尺寸、绝缘厚度、爬电距离和防晕结构应类似于待试的最高额定电压的实际线棒/线圈。线棒直线部分的长度

线棒端部

槽长度

a)定子线棒

线圈直线部分的长度

槽长度

b)定子线圈

图1试验规程的详细说明

线圈端部

试验规程1中,试品由许多试样组成(见4.2),试样装在模型槽中并与实际电机一样加以支撑。4.2试样数量

每个热机械试验应至少有4个线棒/线圈进行试验,还需要另外的线棒/线圈来监测导体温度,并用基准(非循环)组的线棒/线圈进行击穿试验(见5.1,6.7和7.6)。5加热和冷却周期

5.1加热和冷却周期的温度和长度被试绝缘结构的热机械循环试验是在恒定的上限温度和下限温度之间对试品交替进行加热和冷却。166

GB/T17948.6-—2007/IEC60034-18-34:2000在试品直线部分和端部的高压导体表面测得上、下限温度,以降低任何的过热效应(见6.3的a)和7.2)。用热电偶、半导体温度计或光纤传感器测量导体温度。为了与导体表面接触良好,温度传感器应置于裸线棒结构内,或装在单个控制线棒绝缘上的钻孔内。上限温度通常应是绝缘结构的等级温度T。,应控制在士3℃之内。由于热阻抗经常随老化而变,因此试验期间有必要至少在一个线棒/线圈上监测铜的温度。若已知绝缘的工作温度将低于等级温度,则该工作温度可作为试验中的上限温度。下限温度的范围应在30℃~50℃。加热时间和冷却时间应在30min60min,如图2所示。除若绝缘结构的温度等级不同则上限试验温度将不同外,被试绝缘结构和基准绝缘结构应以相同的周期进行试验。注:对于特定热工作条件的电机,可使用短时试验。上限温度

导体表面温度

下限温度

30℃~50℃

30min~60min

30min~60min

图2加热和冷却周期图示

5.2周期数量

试品应至少经受500个热周期。由于技术原因,热周期还可延长。6试验规程1:模型槽中的线棒/线圈6.1模型槽

按本试验规程,应以放置于模型槽中的线棒/线圈进行热机械试验。模型槽和线棒/线圈应符合下列要求:

a)模型槽的长度和线棒/线圈在槽外的伸长部分应与实际电机的相同。见图1。b)

优先选用叠片式模型槽,但可用足以代表槽表面和叠片铁心机械特性的模型替代。试验期间槽结构的尺寸不应发生变形。最好含有风道,风道的宽度和对绝缘表面的滑动磨损宜与实际电机相似。

应与实际电机一样,用标准的制造工序和组件将线棒/线圈安装在模型槽中。槽楔和侧面垫条c

的紧密度应轴向均匀。按设计模型最好呈水平或垂直方向,否则有可能无法正确地模拟3.2e)的老化过程。

模型的其他详情见图3注。

6.2试品端部支撑

线棒/线圈端部应尽可能与实际电机一样加以支撑。6.3加热方法

应这样选择加热方法:直线部分和端部应尽可能地模拟实际电机受热时线棒/线圈绝缘的热梯度。为了获得这个效应,宜采用铜导体上的最高温度。加热装置应保证所有试样的加热速率相同,这可能要求加热装置含有能改变热流的绝热板/隔热板。可采用下述加热方法:

a)导体通以电流加热

GB/T17948.6—2007/IEC60034-18-34:2000在该方法中,交流和直流都能用来加热线棒/线圈的导体。电气接线应有合适尺寸并隔热,以确保接线不会过热或成为热源。若使用交流电,为防止模型的磁组件因电磁损耗过热,建议导体的连接宜使每个模型槽内电流的总和要低。b)用液体或蒸汽内部加热

当试品是直接水冷型或气冷型时,可用热的液体或蒸汽通过空心导体股线或冷却通道来进行加热。c)ab组合方法

可组合使用加热方法a)和b),但该组合的复杂程度通常使其不如单独使用a)或b)理想。注:尤其在冷循环开始时,正确模拟的热循环要求试品绝缘的表面温度与实际电机的相同。根据耐热特性,有可能要求补充加热或冷却模型铁心。6.4冷却方法

应这样选择冷却方法:模拟冷却过程期间实际电机绝缘的热梯度。可采用下列方法:a)用鼓风机冷却

该方法中,鼓风方向与直线部分成直角,对着整个长度的线棒/线圈进行冷却。该方法适用于实际电机中外冷的线棒/线圈。

b)用流体冷却模型铁心

该方法中,冷却流体通过模型铁心的槽以冷却直线部分,同时端部用方法a)的鼓风进行冷却。该方法的冷却速率可能比方法a)的高。该方法也适用于实际电机中外冷的线棒/线圈。c)用内部流体冷却

该方法适用于通过空心导体股线或导体内的冷却通道进行内冷的线棒/线圈。该方法的冷却流体通过空心股线或试品内通道。

6.5初始质量保证和诊断试验

在开始第一个热机械老化周期之前,应进行下述质量保证试验:a)线棒/线圈置于模型槽及支撑端部之前:试品的外观检查;

测量导电层表面的表面电阻;

在试品的直线部分、端部过渡部分和端部上测量几点的宽度和厚度,精确至士0.03mm。这些点应作以清晰的标记,以便循环试验后能在相同的点重复测量;按GB/T1408.1—1999或GB755—2000进行耐电压试验;多匝线圈时,脉冲或高频匝间试验(见JB/T10098—2000);按6.6.2进行诊断试验。

b)线棒/线圈置于模型槽并支撑端部之后:按6.6.2进行诊断试验。

6.6循环期间的诊断试验

循环期间进行诊断试验时,线棒/线圈应置于模型槽中。6.6.1诊断试验的推荐频次

除循环前后外,在循环的一定阶段还应进行诊断试验。试验的适合频次是在第10、50、100和250周期之后对试样进行试验。若试验超过500周期,则建议附加试验为500周期的倍数。6.6.2单个线棒/线圈的推荐诊断试验a)损耗角正切值试验

该试验至少在0.2UN、0.6U和0.8UN下测量损耗角正切值,UN是线棒/线圈的额定(线)电压等级。b)局部放电试验

该试验测量局部放电的起始电压和熄灭电压,以及0.8U~及以下电压的局部放电强度(见GB/T7354—2003)。

c)测量绝缘长度

GB/T17948.6-2007/IEC60034-18-34:2000该试验测量绝缘表面上两个固定点之间的绝缘长度。这些测量应每次在相同温度,最好在周期的低温下进行。长度的变化也能根据绝缘表面与模型铁心的相对位移来计算。绝缘长度的永久变化表明绝缘的初始机械失效。

d)外观检查www.bzxz.net

尽管用内测镜也能进行某些检查,但因有模型铁心,试品直线部分绝缘的任何外观检查程度仍将受到限制。绕组端部可进行更广泛的外观检查,例如绝缘的相对位移及磨损情况。e)线棒对铁心或线圈对铁心的电阻。f)耐电压试验

耐电压试验与6.5a)一致。

6.7最终诊断试验

a)线棒/线圈移出模型槽之前:重复6.6.2所述的诊断试验。

b)线棒/线圈移出模型槽之后:一外观检查,尤其直线部分;

一测量导电层表面的表面电阻;一测量与6.5相同点的宽度和厚度:-击穿试验:采用GB/T1408.1~1999的短时试验,逐步升压至击穿;或采用GB/T17948.4-2006的长期试验,施加恒定电压直至发生失效。若试品是多匝线圈,在主绝缘试验之前或之后可进行脉冲或高频匝间试验。试验顺序是:为避免试验期间承受不必要的机械应力,首先进行基准结构在运行时最可能发生失效的试验。7试验规程2:不受限制的线棒/线圈7.1线棒/线圈的试验放置

线棒/线圈应彼此平行和等距放置,以确保试样温度分布均匀。为了避免试验期间承受不必要的机械应力,线棒/线圈应固定良好。7.2加热方法

应这样选择加热方法:直线部分和端部应尽可能地模拟实际电机受热时线棒/线圈绝缘的热梯度。为获得这个效应,宜采用铜导体上的最高温度。这可由导体接通电流进行加热而获得。交流电或直流电都可用来加热线棒/线圈的导体。线棒/线圈间的铜连接线应足够柔软,以避免试样承受不必要的机械应力。接线应有合适尺寸并隔热,以确保不会过热或成为热源。7.3冷却方法

应这样选择冷却方法:模拟冷却过程期间实际电机绝缘的热梯度。可采用下列方法:a)用鼓风机冷却

用鼓风机对着整个长度的线棒/线圈进行冷却,鼓风方向与直线部分及线棒/线圈的窄面成直角。b)用内部流体冷却

该方法适用于通过空心导体股线或导体内冷却通道进行内冷的线棒/线圈。该方法中冷却流体通过空心束或试品内通道。

7.4初始质量保证和诊断试验

在开始第一个热机械老化周期之前,应进行下述质量保证试验:一试品的外观检查;

一测量导电层表面的表面电阻;-在试品的直线部分、端部过渡部分和端部上测量几点的宽度和厚度,精确至土0.03mm。这些169

GB/T17948.6-2007/IEC60034-18-34:2000点应作以清晰的标记,以便能在相同点重复测量;—按GB/T1408.1—1999或GB755-2000进行耐电压试验;一按7.5.2进行诊断试验。

7.5循环期间的诊断试验

7.5.1试验频次

除循环前后外,在循环的一定阶段还应进行诊断试验。试验的适合频次是在第10、100和250周期之后对试样进行试验。若试验超过500周期,则建议附加试验为500周期的倍数。7.5.2推荐试验的类型

a)损耗角正切值试验

该试验至少在0.2U、0.6U和0.8U下测量损耗角正切值,U是待试绝缘结构的额定(线)电压(见JB/T7608—1994)。

b)局部放电试验

该试验测量局部放电的起始电压和熄灭电压,以及0.8U及以下电压的局部放电强度(见GB/T 7354—2003)。

c)绝缘长度的测量

该试验测量绝缘表面上两个固定点之间的绝缘长度。这些测量应每次在相同温度,最好在周期的低温下进行。绝缘长度的永久变化表明绝缘的初始机械失效。d)测量导电层表面的表面电阻

e)测量宽度和厚度

应测量与7.4相同点的宽度和厚度。f)外观检查。

7.6最终诊断试验

重复7.5.2所述诊断试验;

交流击穿试验。采用GB/T1408.1一1999的短时试验,逐步升压至击穿;或采用GB/T17948.4一2006的长期试验,施加恒定电压直至发生失效。若试品是多匝线圈,最好在主绝缘试验之前进行脉冲或高频匝间试验(见JB/T10098一2000)。为评定循环效应,也宜对非循环组的线棒/线圈进行交流击穿试验;剖开绝缘之后进行外观检查:

可选试验,满足特殊情况下评定特殊的失效机理,例如在循环前后绝缘试样的拉伸强度或弯曲强度。

8分析和报告

报告时,记录试验所有的相关详情,包括下述情况:-选择本指南试验规程的理由;

被试绝缘结构(基准结构和待评结构)的描述:试品的结构;

试验中包含的模型铁心和端部支撑结构;所用试品的数量;

加热和冷却周期的最高温度、最低温度和周期长度;试验中老化周期的数量;

初始质量保证和诊断试验的结果;循环期间诊断试验的结果;

最终诊断试验的结果。

热机械循环试验的分析是由对比基准绝缘结构和待评绝缘结构在循环期间或之后进行的测量结果170

GB/T17948.6--2007/IEC60034-18-34:2000组成的。对比应基于诊断测量自身的变化和最后的破坏性试验。对比更可建立在下述基础上:循环期间在最低和最高试验电压之间测得的损耗角正切值增量的变化;循环期间在0.8U下局部放电强度的变化;一循环期间宽度和厚度的变化;循环期间绝缘长度的永久变化;导电层表面的表面电阻变化;

直线部分(若试验中用了模型槽)的可见磨损痕迹;绝缘表面的可见裂纹痕迹;

最终交流短时耐电压试验的失效电压,或最终交流长期耐电压试验的失效时间,两者均与未老化线棒/线圈的值进行对比;

在最后部开绝缘里的可见劣化痕迹。在待评绝缘结构和基准绝缘结构的对比过程中,与老化过程相关的测量结果最为重要(见3.2)。槽楔

模型槽

槽剖面图示例

模型槽

线圈端部支撑

注:图示仅为含两个线棒的单槽。实际试验需要更多槽。线圈进行试验时,为避免试验期间线圈受到运行时不存在的机械应力,每个线圈均应正确置于槽中并成一定角度是很重要的。为使线圈在模型槽中具有适当的紧密性,可能有必要包含假线圈。

图3含两个线棒的模型槽示例

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。