GB/T 2423.23-1995

基本信息

标准号: GB/T 2423.23-1995

中文名称:电工电子产品环境试验 试验Q:密封

标准类别:国家标准(GB)

英文名称: Environmental testing for electrical and electronic products Test Q: Sealing

标准状态:现行

发布日期:1995-01-27

实施日期:1995-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1111672

标准分类号

标准ICS号:试验>>19.040环境试验

中标分类号:电工>>电工综合>>K04基础标准与通用方法

关联标准

出版信息

出版社:中国标准出版社

书号:155066.1-11932

页数:平装16开, 页数:28, 字数:52千字

标准价格:15.0 元

出版日期:2004-04-02

相关单位信息

首发日期:1982-08-17

复审日期:2004-10-14

起草单位:电子部标准化所

归口单位:全国电工电子产品环境条件与环境试验标准化技术委员会

发布部门:国家技术监督局

主管部门:中国电器工业协会

标准简介

本标准规定了各种密封性能试验方法。试验Qa、Qc是粗检,观察从漏隙中冒出的气泡;试验Qd是在加温条件下观察液体的渗漏;试验Qk、Qm是用示踪气体检测细漏;试验Qf、Ql是在加压条件下使液体通过漏隙进入其中,然后测量其性能变化。本标准适用于检测各种电工电子产品的密封性能,也适用于其他密封零部件的密封性检测。 GB/T 2423.23-1995 电工电子产品环境试验 试验Q:密封 GB/T2423.23-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

电工电子产品环境试验

试验Q:密封

Environmental testing

for electric and electronic productsTest Q: sealing

1主题内容与适用范围

GB/T 2423.23--1995

代替GB2423.23---82

GB 2424. 16--82

本标准规定了各种密封性能试验方法。试验Qa、Qc是粗检,观察从漏隙中冒出的气泡;试验Qd是在加温条件下观察液体的渗漏,试验Qk,Qm是用示踪气体检测细漏;试验Qf、Q1是在加压条件下使液体通过漏隙进入其中,然后测量其性能变化。本标准适用于检测各种电工电子产品的密封性能,也适用于其他密封零部件的密封性检测。2引用标准

GB2421电工电子产品基本环境试验规程总则GB4208外壳防护等级的分类

3术语

3.1 漏率leak rate

在已知漏泄处两侧压差的情况下,单位时间内流过漏泄处的给定温度的干燥气体量。注:采用国际单位制时,漏率为:Pa·m/s在本标准中使用导出单位Pa·cm'/s和bar·cm\/s,这是因为它们与工业上通常使用的量级较为接近的缘故。这里1 Pa ~m\/s=10° Pa·cm\/s=10 bar · cm*/s3.2标准漏率standard leak rate在标准温度和压差条件下的漏率。就本标准而言,标准温度是25℃;标准压差是105Pa(1bar)。3.3测量漏率(R)measured leak rate在规定条件下,使用规定的试验气体所测得的给定器件的漏率。注:①测量漏率通常用氮作为试验气体,在温度为25℃压差为10°Pa(1bar)下确定。②为了与使用其他试验方法所确定的漏率相比较,测量漏率必须换算成等效标准漏率。3.4等效标准漏率(L) equivalent standard leak rate在以空气作为试验气体情况下,给定器件的标准漏率。3.5漏泄时间常数(0)time constant of leakage假设保持漏泄处两侧压差的变化率不变情况下,使其两侧压力均衡所须的时间。对本试验来说,时间常数等于样品的内腔体积与等效标准漏率之比。3.6 粗漏gross leak

等效标准漏率大于1Pa·cm/s(10-5bar·cm/s)的任何漏泄。国家技术监督局1995-01-27批准1995-08-01实施

3.7细漏fine leak

GB/T2423.23-1995

等效标准漏率小于1Pa·cm\/s(10\5bar·cn°/s)的任何漏泄。3.8虚漏virtual leak

由试验样品吸收、吸附或夹藏气体的缓慢释放所引起的漏泄现象。3.9漏泄表leakgemater

由-一个手持探针和-只表组成的设备、探针用于采集混合气体样品,表给出样品中预先给定种类气体的浓度。

3.10测量体积(Vm)volurne of measurement采集漏泄的密封罩与样品之间的容积。注:在该体积中示踪气体的浓度是很低的,罩子一般不需严密密封。3.11测漏器leakdetector

由个手持探针和个敏感装置组成的设备。探针用于采集混合气体样品,敏感装置在预先给定的气体浓度达到设定的阅值时发出声响或可见信号。3.12探测probing

为寻找漏泄部位将测漏器探针沿样品缓慢地移动的动作。4概述

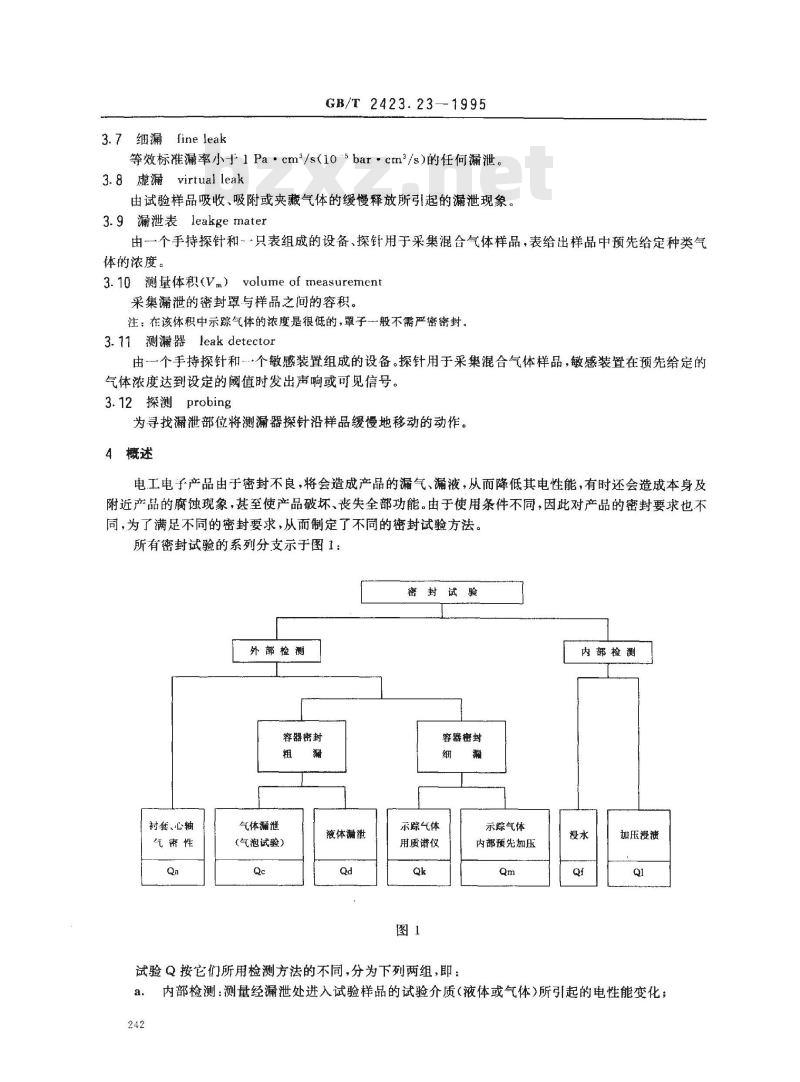

电工电子产品由于密封不良,将会造成产品的漏气、漏液,从而降低其电性能,有时还会造成本身及附近产品的腐蚀现象,甚至使产品破坏、丧失全部功能。由于使用条件不同,因此对产品的密封要求也不同,为了满足不同的密封要求,从而制定了不同的密封试验方法。所有密封试验的系列分支示于图1:密封试验

外部检测

容器窈封

衬套、心轴

气密性

气体漏泄

(气泡试验)

液体漏泄

容器密封

示踪气体

用质谱仪

试验Q按它们所用检测方法的不同,分为下列两组,即:a.

示踪气体

内部预先加压

内部检测

加压漫溃

内部检测:测量经漏泄处进入试验样品的试验介质液体或气体)所引起的电性能变化;GB/T 2423.23--1995

外部检测:借助于观察经漏泄处而逸出的试验介质。内部检测的两个试验Qf和Q1是非常相似的,它们对于某些元件非常有效,如塑料薄膜电容器,但对于这样一些元器件,它们的电性能只有在长时间以后(如试验结束后)才可能变得显著,则不推荐使用这方法。

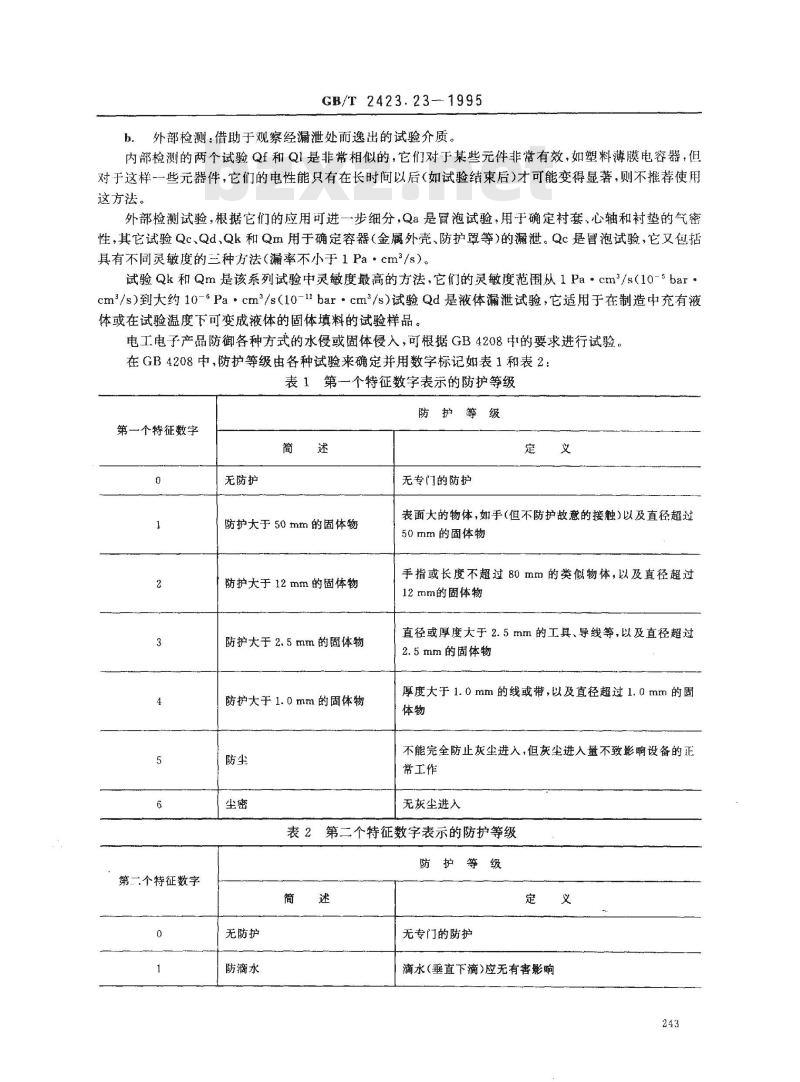

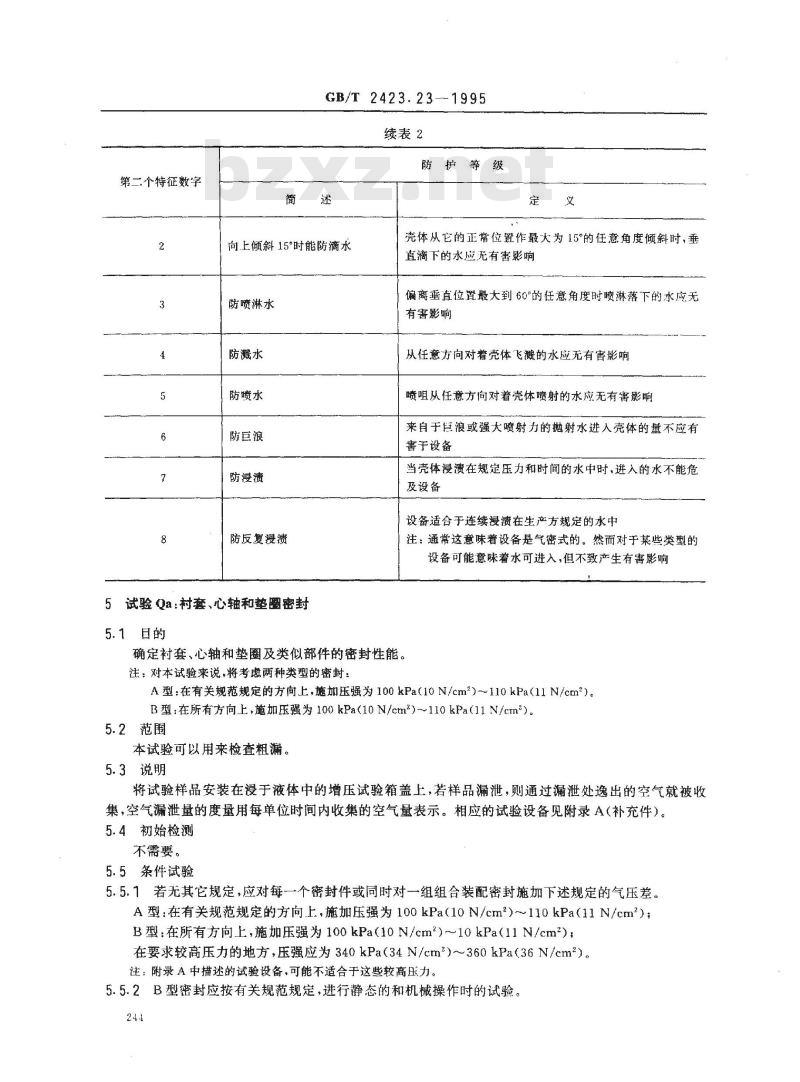

外部检测试验,根据它们的应用可进一步细分,Qa是冒泡试验,用于确定衬套、心轴和衬垫的气密性,其它试验Qc、Qd,Qk和Qm用于确定容器(金属外壳、防护罩等)的漏泄。Qc是冒泡试验,它又包括具有不同灵敏度的兰种方法(漏率不小于1Pa·cm\/s)。试验Qk和Qm是该系列试验中灵敏度最高的方法,它们的灵敏度范围从1Pa·cm/s(10-5barcm/s)到大约10-‘Pa·cm2/s(10-11bar·cm\/s)试验Qd是液体漏泄试验,它适用于在制造中充有液体或在试验温度下可变成液体的固体填料的试验样品。电工电子产品防御各种方式的水侵或固体侵入,可根据GB4208中的要求进行试验。在GB4208中,防护等级由各种试验来确定并用数字标记如表1和表2:表1第一个特征数字表示的防护等级防护等级

第一个特征数字

第二个特征数字

无防护

防护大于50mm的固体物

防护大于12mm的固体物

防护大于2.5mm的固体物

防护大于1. 0mm的固体物

无专门的防护

表面大的物体,如手(但不防护故意的接触)以及直径超过50mm的固体物

手指或长度不超过80mm的类似物体,以及直径超过12 mm的固体物

直径或厚度大于2.5mm的工具、导线等,以及直径超过2.5 mm的固体物

厚度大于1.0mm的线或带,以及直径超过1.0mm的固体物

不能完全防止灰尘进入,但灰尘进入量不致影响设备的正常工作

无灰尘进入

表2第二个特征数字表示的防护等级防护等级

无防护

无专门的防护

滴水(垂直下滴)应无有害影响

第二个特征数字

GB/T 2423.23-1995

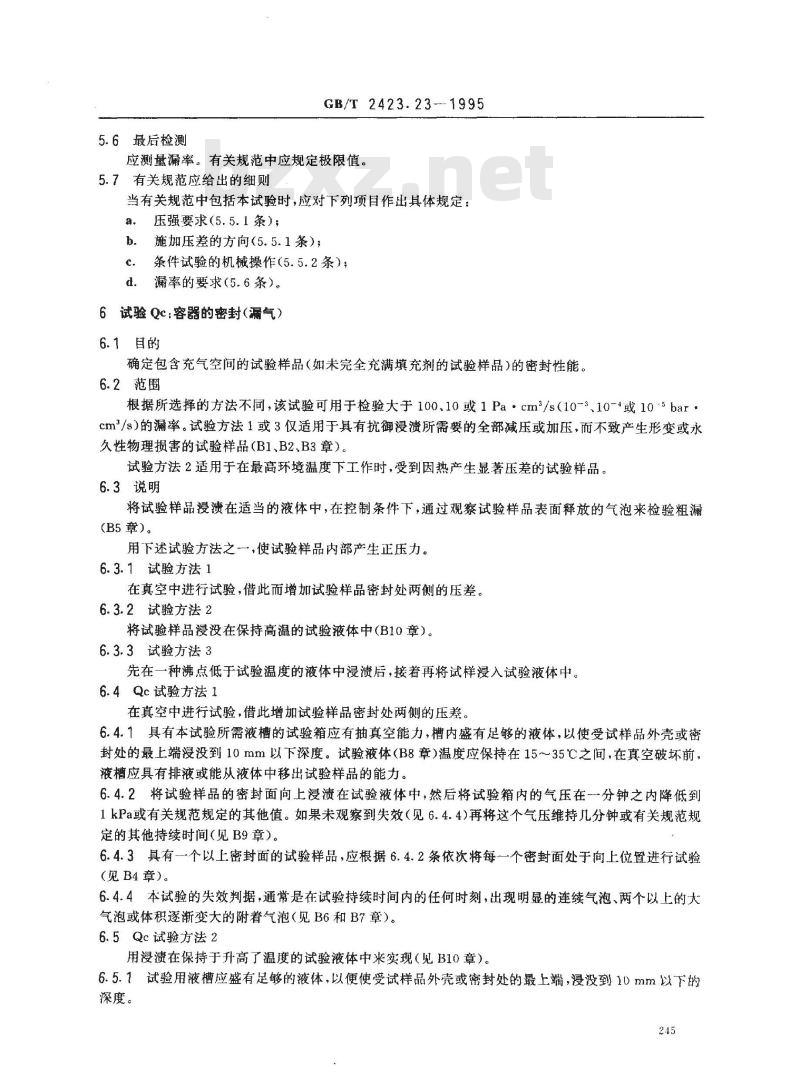

续表2

防护等级bzxZ.net

向上倾斜15时能防滴水

防喷淋水

防溅水

防喷水

防巨浪

防浸渍

防反复浸渍

5试验Qa:衬套、心轴和垫圈密封5.1目的

壳体从它的正常位置作最大为15°的任意角度倾斜时,垂宜滴下的水应无有害影响

偏离垂直位置最大到60\的任意角度时喷淋落下的水应无有害影响

从任意方向对着壳体飞溅的水应无有害影响喷咀从任意方向对着壳体喷射的水应无有害影响来自于巨浪或强大喷射力的抛射水进人壳体的量不应有害于设备

当壳体漫溃在规定压力和时间的水中时,进入的水不能危及设备

设备适合于连续浸溃在生产方规定的水中注:通常这意味着设备是气密式的。然而对于某些类型的设备可能意味着水可进入,但不致产生有害影响确定衬套、心轴和垫圈及类似部件的密封性能。注:对本试验来说,将考虑两种类型的密封:A型:在有关规范规定的方向上,施加压强为100kPa(10N/cm)~110kPa(11N/cm2)。B型:在所有方向上,施加压强为100kPa(10N/cm2)~110kPa(11N/cm\)。5.2范围

本试验可以用来检查粗漏。

5.3说明

将试验样品安装在浸于液体中的增压试验箱盖上,若样品漏泄,则通过漏泄处逸出的空气就被收集,空气漏泄量的度量用每单位时间内收集的空气量表示。相应的试验设备见附录A(补充件)。5.4初始检测

不需要。

5.5条件试验

5.5.1若无其它规定,应对每一个密封件或同时对一组组合装配密封施加下述规定的气压差。A型:在有关规范规定的方向上施加压强为100kPa(10N/cm2)~110kPa(11N/cm\);B型:在所有方向上,施加压强为100kPa(10N/cm2)~10kPa(11N/cm\);在要求较高压力的地方,压强应为340kPa(34N/cm2)~360kPa(36N/cm\)。注:附录A中描述的试验设备,可能不适合于这些较高压力。5.5.2B型密封应按有关规范规定,进行静态的和机械操作时的试验。244

5.6最后检测

GB/T 2423.23--1995

应测量漏率。有关规范中应规定极限值。5.7有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:压强要求(5.5.1条);

施加压差的方向(5.5.1条);

条件试验的机械操作(5.5.2条);c.

漏率的要求(5.6条)。

6试验Qc:容器的密封(漏气)

6.1目的

确定包含充气空间的试验样品(如未完全充满填充剂的试验样品)的密封性能。6.2范围

根据所选择的方法不同,该试验可用于检验大于100、10或1Pa·cm\/s(10-3、10-4或10\5bar·cm/s)的漏率。试验方法1或3仅适用于具有抗御浸溃所需要的全部减压或加压,而不致产生形变或永久性物理损害的试验样品(B1、B2、B3章)。试验方法2适用于在最高环境温度下工作时,受到因热产生显著压差的试验样品。6.3说明

将试验样品漫溃在适当的液体中,在控制条件下,通过观察试验样品表面释放的气泡来检验粗漏(B5章)。

用下述试验方法之一,使试验样品内部产生正压力。6.3.1试验方法1

在真空中进行试验,借此而增加试验样品密封处两侧的压差。6.3.2试验方法2

将试验样品浸没在保持高温的试验液体中(B10章)。6.3.3试验方法3

先在一种沸点低于试验温度的液体中漫溃后,接着再将试样浸入试验液体中。6.4Qc试验方法1

在真空中进行试验,借此增加试验样品密封处两侧的压差。6.4.1具有本试验所需液槽的试验箱应有抽真空能力,槽内盛有足够的液体,以使受试样品外壳或密封处的最上端浸没到10mm以下深度。试验液体(B8章)温度应保持在15~35℃之间,在真空破坏前液槽应具有排液或能从液体中移出试验样品的能力。6.4.2将试验样品的密封面向上浸渍在试验液体中,然后将试验箱内的气压在一分钟之内降低到1kPa或有关规范规定的其他值。如果未观察到失效(见6.4.4)再将这个气压维持几分钟或有关规范规定的其他持续时间(见B9章)。6.4.3具有--个以上密封面的试验样品,应根据6.4.2条依次将每一个密封面处于向上位置进行试验(见B4章)。

6.4.4本试验的失效判据,通常是在试验持续时间内的任何时刻,出现明显的连续气泡、两个以上的大气泡或体积逐渐变大的附着气泡(见B6和B7章)。6.5Qc试验方法2

用浸溃在保持于升高了温度的试验液体中来实现(见B10章)。6.5.1试验用液槽应盛有足够的液体,以便使受试样品外壳或密封处的最上端,漫没到10mm以下的深度。

GB/T 2423.23-1995

6.5.2液体温度应保持在被试样品的最高工作环境温度以上1~5℃或有关规范规定的温度。6.5.3将处于15~35℃的试验样品,以其密封面向上浸渍在试验液体中(见B11章)。浸溃时间至少10min或由有关规范规定(见B3章)。6.5.4具有一个以上密封面的试验样品,应根据6.5.3条依次将每-个密封面处于向上位置进行试验(见B4章)。

6.5.5本试验的失效判据,通常是在试验持续时间内的任何时刻,出现明显的连续气泡、两个以上的大气泡或体积逐渐变大的附着气泡(见B6和B7章)。6.6Qc试验方法-3

通过在一种沸点较试验温度为低的液体中漫渍之后,接着再漫入沸点温度较高的试验液体中来实现。

该方法由两个步骤组成:

6.6.1 步骤 1

步骤1应在室温条件下进行。

将试验样品封闭在真空/增压容器中,使压力降到100Pa并保持1h,然后在不破坏真空的条件下,向容器中注人液体(见B12和B13章)直到试验样品被淹没为止。然后在下述条件下对试验样品加压(见表3)。表3

内腔体积

≤0.1cm2

最小压强(绝对值)

600kPa

300kPa

浸溃时间

在漫渍时间结束后,解除气压并使试验样品继续保持在液体中,在进行第二步之前(B14和B15章),试验样品应从液槽中取出,且允许在室温条件下晾干,鲸干时间为3士1min或有关规范规定的其他时间。

6.6.2步骤2

若无其他规定,试验温度为125士5℃的方法2是适用的。有关规范若无其他规定,应从试验样品漫渍起观察30s。

6.7有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:a.

试验方法(6.3,6.4,6.56.6条);推荐的液体(B8和B11章);

试验方法1:压强和时间(如不同于6.4.2),试验方法2:液体温度(如不同于6.5.2);试验方法2:漫溃持续时间(如不同于6.5.3);晾干时间(若非3min)(6.6.1条),试验方法3步骤2的温度(若非125℃)(6.6.2条)。试验Qd:容器的密封(漏液)

7.1自的

确定充液试验样品的密封性能。注:这个试验也适用于填料在室温下是固态,但在试验温度下为液体的试验样品。246

7.2范围

GB/T2423.231995

本试验可用于检验相当于空气漏率大于1Pa·cm\/s的试验样品,该试验方法的灵敏度取决于试验温度下液体的运动粘度及所用检漏技术。7.3说明

本试验用于检验当温度稍高于试验样品最高工作温度时,可能出现漏液情况的试验样品。7.4严酷等级

严酷等级由保持在试验温度下的时间来决定,有关规范应从下列时间中选取适用的严酷等级:10 min;

48h。

7.5预处理

试验样品应进行清洁处理(清除油渍),以使漏液与其他物质清晰地区分开。7.6初始检测

不需要。

7.7条件试验

7.7.1将试验样品放置在空气循环干燥箱中,箱温被加热到使试验样品表面温度为其最高工作环境温度以上1~5℃为止。试验样品应以最易暴露漏泄的状态放置。7.7.2试验样品应在上述温度下保持严酷等级规定的时间,然后再从箱中取出。7.7.3具有个以上密封面的试验样品则应根据7.7.1和7.7.2条,依次将每一个密封面处于向下位置进行试验。

7.8最后检测

用肉眼检查液体的漏泄,有关规范若无其他规定,则试验样品应无漏泄。有关规范应规定检验方法(见C2章)。7.9有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:,

试验温度(7.7.1条);

b。条件试验持续时间(7.7.2条);检验漏泄的方法(7.8条)。

8试验Qf:漫水

8.1目的

确定元部件、设备或其他产品,在规定压强和时间下漫溃的水密性。8.2说明

将试验样品漫溃在水容器中规定的深度或置于高压水箱里。对试验样品施加规定的压强。在条件试验之后,检验渗入试验样品的水并检验其可能发生的性能变化。8.3初始检测

按有关规范规定,对试验样品进行电性能和机械性能测量及外观检查。所有的密封部件都应进行检查,以确定它们的安装是正确的。8.4预处理

按有关规范规定对试验样品及密封处进行预处理。8.5条件试验

GB/T 2423.23---1995

8.5.1试验样品应按有关规范规定的位置安放,并应全部漫溃在水容器或高压水箱中。如果有关规范没有另外规定,可用去湿润水。注:通常是在水中加湿润剂。

8.5.2按有关规范规定,试验样品应能经受表4所给定的水位值或相应的压差值之-当使用液槽时,规定的水位应从试验样品的最高点上开始测量。当使用高压水箱时,水压应调节到表4规定的压差。表4

8.5.3有关规范应规定持续时间,优选值为30min、2h、24h。相应压差(25℃时)

8.5.4样品和水的温度在15~35℃之间,在处理过程中,样品和水之间的温差应尽可能地小,并不应天于 5℃。

8.5.5有关规范若无其他规定,在浸溃期间试验样品应处于非工作、断路状态,其可动部分应处于静止的状态。

8.6恢复

有关规范若无其他规定,则应采用擦拭或用室温空气吹风的方式,将试验样品的表面进行彻底吹干。

8.7最后检测

按有关规范规定,对试验样品进行渗水检验、外观检查、电性能和机械性能测量。8.8有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:a.

初始检测(8.3条);

预处理方法(8.4条);

条件试验过程中的位置状态(8.5.1条);是否用去湿润剂(8.5.1条);

水位或压差(8.5.2条);

条件试验的持续时间(8.5.3条);恢复后的电性能和机械性能检查(8.7条)。9试验Qk:用质谱仪的示踪气体法9.1目的

通过用种示踪气体和一个质谱仪测量其漏率的方法来证实样品的气密封装质量。氮气是质谱仪最常用的示踪气体,关于用这种气体的试验见附录E1(补充件)。248

9.2范围

GB/T2423.23--1995

试验方法1主要用子小体积样品(见表5),样品的表面不应因吸收太多氨气而影响试验结果(例如编织物、焊接点、有机材料、油漆等)除非在探测之前经过适当处理。试验方法2用于在制造过程中或因试验需要已用含有大量氮气的混合气体填充的试样。试验方法3(喷枪和气罩法)用于安装在舱壁和平板上的样品。注:该方法应谨慎使用,因为有可能释放出足够的氢气到房间中对质谱仪产生干扰导致试验中断,直至房间通风以后才能恢复测试,在规定出渊率接收极限的场合不能用这种方法。等级(时间常数)和试验条件(相应的等效标准漏率)表5严酷

浸渍时间

浸溃压强

(绝对值)

Pa-105

(最小)

9.3说明

(8=2×101 s)

测量漏率

(最大)R

Pa·cm'/s

(bar ·cm\/s)

(2×105)

(5×10-5)

等级60h

(82×105 s)

测量漏率

(最大)R

Pa· cm\/s

(bar -cm\/s)

严酷等级600 hl

严酷等级1000h

(82×10%s)

测量漏率

(最大)R

Pa - cm'/s

(har cm\/s)

(10-8)

(10-7)

(5×10 6)

(10~5)

(10-30)

(10-9)

(10-8)

(5X10-7)

(10°5)

(6-4X106 s)

等效标准漏率L

测量漏率

(最大)R

Pa· cm\/s

(barcm'/s)

(10-10)

(10-9)

(10-\)

Pacm\/s

(bar * cm'/s)

5×10-4

1.5×10-a

(5×10 -~

1. 5×10-B)

5×10-3

(5×108~

1.5×107)

5×102~

1.5×10-1

(5×103~

1.5×106)

(5×10-6~

(5×10~6

1.5×10-5)

9.3.1试验方法1由下述步骤组成:将预先经过仔细清洁和干燥过的试验样品,放入含有加压氮混合气体的箱中进行充压,使氨透入试验样品腔体的内部。经过给定时间后,再把试验样品放入一试验箱中,然后将试验箱抽空并与质谱仪相连接,把试验样品漏出的氢抽入质谱仪,测量其漏出量。把测得的氮漏率用计算的方法换算为等效标准漏率,以便对不同试验条件下试验的相同体积的试验样品进行比较。若2.19

GB/T 2423.23---1995

将试验样品的时间常数0一PV/L(见D1章)加以比较。那么对不同体积试验样品间的比较仍然是有效的。

9.3.2除省去加压浸渍外,试验方法2与方法1相同,试验通常应在封装后30min内完成,对于大样品,根据其内腔体积和封装厚度将需要一个较长的时间(见E7.2),对于小样品,应在封装后立即进行测试(见E7.1和7.2)。

对于一·般密封性试验,例如其他环境试验后进行的密封性试验,不适合用这种方法。9.3.3充压和检测的压强应这样选择:使其与试验样品可能经受而无密封损坏的最大可能气压相符。9.3.4如果用该试验未检测到漏气,还应对试验样品进行试验Qc或等效的试验。9.3.5方法3是将样品的一面与连接质谱仪的真空室相接,然后用充有氨气的密封罩将样品的可见面覆盖任(方法a)或用--个细的氮喷枪喷吹(方法b),方法a;若有泄漏,氮罩中的氮气就会进人真空室,根据质谱仪的读数就可以确定其大小(但不能确定位置)。

方法b:当枪通过密封缺陷时,仪器就可测到氮气,根据质谱仪的读数就可确定瀚泄的部位和大小。

9.4Qk试验方法1

制造过程中未充氮的试验样品。9.4.1严酷等级

严酷等级按使用所要求的最小时间常数来确定。有关规范应从表5中选取合适的等级,在必须规定不同严酷等级的情况下,则有关规范应规定全部有关试验参数见附录D(补充件)。9.4.2预处理

清除试验样品上可能掩盖漏泄或吸附氨的沾污,例如:油脂、指印、焊剂及油漆。清洁后应烘干试验样品以去除微量的溶剂、毛细状凝聚物等。它们可能掩盖存在的漏泄。试验应在没有征何外部附着物可能俘获氨的试验样品上进行。

注:为使预处理程序最佳,应对使用的每一种技术预先研究。9.4.3初始检测

不需要。

9.4.4试验参数

表5是根据有关标准选择的严酷等级和试验方法,针对不同试验样品内腔体积给出了试验参数和允许的测量漏率R的接受极限。

9.4.5条件试验

试验样品应放置在密闭的试验箱内。当有关规范所规定的最大充压压强不超过200kPa(绝对值)时,由试验者选取下述程序之:a.降低箱内压强到绝对值约为0.1~1kPa。b.或用氨清除试验箱(见E3章)。当有关规范要求的充压压强大于200kPa则上述二程序都不需要。除另有规定外,试验箱应用氨含量最小为95%的混合气体所填充,然后按从表5选取的间和压强进行充压。压强不应大于有关规范为该类器件规定的最大压强(见E8.4条)。注:充压时间t和测量漏率R与充压压强P、严酷等级0和等效标准漏率L(见表5)之间是相互关联的。为了在这些相互关联的参数间迅速换算,在图D1中给出了诺模图,并在附录D中加以解释。9.4.6恢复

试验样品从充压容器取出后,应暴露在标准大气条件下,以便去除试验样品表面吸附的氮,从而避免最后测量时不可接收的于扰信号。恢复时间由第9.4.7(见E5和E6章)的规定加以限制。注:为加速恢复可使用干燥空气吹风。250

9.4.7最后检测

GB/T 2423.23—1995

试验样品应转移到与漏泄检测系统相连接的箱中,然后将箱内压力降到质谱仪能正常工作的范用,然后用与标定的标准漏泄相比较的方法,来确定测得的氮漏率。它应小于有关规范规定的严酷等级的最人值。严酷等级选白表5。

除实际经验已表明考虑到去除吸附的影响需要较长的通风时间外,测量漏率R的测定应在从充压容器中取出后30min内完成。

注:较长通风时间的影响,可用D2章中给出的资料加以估算。9.4.8粗漏

除本试验外,对是否存在粗漏还应按有关规范规定,使用其他合适的方法进行检验。例如试验QC中叙述的方法(见E4章)。

9.5Qk试验方法2

制造过程中或试验需要已充加氨的试验样品。9.5.1预处理

试验样品应包含以压力计算,氮浓度大于或等于25%的气体混合物。应定期校验以确保实际使用的气体混合物含有所要求的氨浓度若适合,有关规范应给出任何必要的安装条件。9.5.2初始检测

不需要。

9.5.3最后检测

密封封装后应立即将试验样品转移到与质谱仪类型漏泄检测器相连接的小室中,然后将小室内压力降到质谱仪能正常工作的范围。用与标定的标准漏率相比较的方法来确定测量漏率R。除特殊情况外测量应在封装后30min内完成(见 E7.2)。

用下述公式将测量漏率R转换为时间常数6:nVP

式中:V.

试验样品的内腔体积,cm;

使用的气体混合物中氨的实际浓度,cm/m;大气压强,105Pa;

氨的测量漏率,单位为Pa·cm\/s;要求的时间常数,s。

有关规范应规定所要求的最小时间常数。或可接收的最大等效标准漏率,对时间常数的推荐值为2×10° s 和2×10* s。

9.5.4粗漏

除本试验外,对是否存在粗漏还应按有关规范规定,使用其他合适的方法进行检验,例如试验Qc中叙述的方法(见E4)。

9.6试验方法3

适用于安装在壁上或平板上的样品。9.6.1预处理

清洗样品以去除所有污染物,如油脂手印、焊剂或油漆之类容易堵塞漏孔的物质,清洗后将样品放人烘箱干燥,去除残留溶剂,毛绷冷凝物等,这些也会堵塞漏孔。9.6.2初始测量

用·个阀门将小室与测试口气密隔开,对小室抽真空当压力下降到足够低能允许质谱仪正常工作251

时,将小室与质谱仪接通。

GB/T 2423.23--1995

注意没有氮气注入情况下质谱仪的本底信号。用·一个参考氨漏泄检查质谱仪功能是否正常。9.6.3测试

将样品放在测试口上,打开隔离阀进行抽真空,检查真空度应能保持质谱仪正常工作,继续抽真空直至本底信号稳定在一个大约与前面测出的数值相一致的水平上。方法a:用一一个充有氮气的柔性外罩或塑料罩盖在样品外面,注意质谱仪读数。方法b:用一个细小的低气压氮枪喷扫试样的整个表面,注意质谱仪读数。注:若有可能,有关规范应规定氮压。9.6.4最后检测

通过与标准漏孔比较可得到测量漏率R,应减去本底信号。9.7有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作具体规定:a,试验方法(9.2,9.3条);

Qk试验方法1

严酷等级(9.4.1条);

试验参数(9.4.4条);

试验参数(特殊情况)(9.4.1条):e.

该类器件所允许的最大浸渍压强(9.4.5条);*粗漏:使用的检验方法(9.4.8条);Qk试验方法2

时间常数(9.5.3条);

粗漏:使用的检验方法(9.5.4条);Qk试验方法3

安装条件(若必要)(9.5.1条);j

替代方法a)或b)(9.6.3条);.…k,

氨压(9.6.3条b);

接收标准(9.2条)。

10试验Q1:加压漫渍试验

确定由于液体渗透而影响其电性能的试验样品的密封性能。10.2范围

本试验可用于确定空气漏率大于1Pa·cm\/s的漏泄,且它仅适用于可经受外部超压的试验样品(见F1和F2章)。

10.3说明

该方法的要点是让一种试验液体,通过漏泄处渗透到被试样品内部。本方法通常称为加压漫渍试验。

试验液体必须具备使试验样品产生可探测到的电性能变化的特性。漏泄的确定是通过测量那些由于试验液(例如酒精)的渗透而影响指定的电参数来达到。在试验液体中加入颜料,则在打开试验过的试验样品后即可显示出渗透的通路。由于从试验液体的渗透到影响电参数需要一定时间,所以可能需要短期存放隔开的反复测量。

本方法的最大灵敏度约1Pa·cm°/s左右,且不能获得漏率的定量数据。252

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电工电子产品环境试验

试验Q:密封

Environmental testing

for electric and electronic productsTest Q: sealing

1主题内容与适用范围

GB/T 2423.23--1995

代替GB2423.23---82

GB 2424. 16--82

本标准规定了各种密封性能试验方法。试验Qa、Qc是粗检,观察从漏隙中冒出的气泡;试验Qd是在加温条件下观察液体的渗漏,试验Qk,Qm是用示踪气体检测细漏;试验Qf、Q1是在加压条件下使液体通过漏隙进入其中,然后测量其性能变化。本标准适用于检测各种电工电子产品的密封性能,也适用于其他密封零部件的密封性检测。2引用标准

GB2421电工电子产品基本环境试验规程总则GB4208外壳防护等级的分类

3术语

3.1 漏率leak rate

在已知漏泄处两侧压差的情况下,单位时间内流过漏泄处的给定温度的干燥气体量。注:采用国际单位制时,漏率为:Pa·m/s在本标准中使用导出单位Pa·cm'/s和bar·cm\/s,这是因为它们与工业上通常使用的量级较为接近的缘故。这里1 Pa ~m\/s=10° Pa·cm\/s=10 bar · cm*/s3.2标准漏率standard leak rate在标准温度和压差条件下的漏率。就本标准而言,标准温度是25℃;标准压差是105Pa(1bar)。3.3测量漏率(R)measured leak rate在规定条件下,使用规定的试验气体所测得的给定器件的漏率。注:①测量漏率通常用氮作为试验气体,在温度为25℃压差为10°Pa(1bar)下确定。②为了与使用其他试验方法所确定的漏率相比较,测量漏率必须换算成等效标准漏率。3.4等效标准漏率(L) equivalent standard leak rate在以空气作为试验气体情况下,给定器件的标准漏率。3.5漏泄时间常数(0)time constant of leakage假设保持漏泄处两侧压差的变化率不变情况下,使其两侧压力均衡所须的时间。对本试验来说,时间常数等于样品的内腔体积与等效标准漏率之比。3.6 粗漏gross leak

等效标准漏率大于1Pa·cm/s(10-5bar·cm/s)的任何漏泄。国家技术监督局1995-01-27批准1995-08-01实施

3.7细漏fine leak

GB/T2423.23-1995

等效标准漏率小于1Pa·cm\/s(10\5bar·cn°/s)的任何漏泄。3.8虚漏virtual leak

由试验样品吸收、吸附或夹藏气体的缓慢释放所引起的漏泄现象。3.9漏泄表leakgemater

由-一个手持探针和-只表组成的设备、探针用于采集混合气体样品,表给出样品中预先给定种类气体的浓度。

3.10测量体积(Vm)volurne of measurement采集漏泄的密封罩与样品之间的容积。注:在该体积中示踪气体的浓度是很低的,罩子一般不需严密密封。3.11测漏器leakdetector

由个手持探针和个敏感装置组成的设备。探针用于采集混合气体样品,敏感装置在预先给定的气体浓度达到设定的阅值时发出声响或可见信号。3.12探测probing

为寻找漏泄部位将测漏器探针沿样品缓慢地移动的动作。4概述

电工电子产品由于密封不良,将会造成产品的漏气、漏液,从而降低其电性能,有时还会造成本身及附近产品的腐蚀现象,甚至使产品破坏、丧失全部功能。由于使用条件不同,因此对产品的密封要求也不同,为了满足不同的密封要求,从而制定了不同的密封试验方法。所有密封试验的系列分支示于图1:密封试验

外部检测

容器窈封

衬套、心轴

气密性

气体漏泄

(气泡试验)

液体漏泄

容器密封

示踪气体

用质谱仪

试验Q按它们所用检测方法的不同,分为下列两组,即:a.

示踪气体

内部预先加压

内部检测

加压漫溃

内部检测:测量经漏泄处进入试验样品的试验介质液体或气体)所引起的电性能变化;GB/T 2423.23--1995

外部检测:借助于观察经漏泄处而逸出的试验介质。内部检测的两个试验Qf和Q1是非常相似的,它们对于某些元件非常有效,如塑料薄膜电容器,但对于这样一些元器件,它们的电性能只有在长时间以后(如试验结束后)才可能变得显著,则不推荐使用这方法。

外部检测试验,根据它们的应用可进一步细分,Qa是冒泡试验,用于确定衬套、心轴和衬垫的气密性,其它试验Qc、Qd,Qk和Qm用于确定容器(金属外壳、防护罩等)的漏泄。Qc是冒泡试验,它又包括具有不同灵敏度的兰种方法(漏率不小于1Pa·cm\/s)。试验Qk和Qm是该系列试验中灵敏度最高的方法,它们的灵敏度范围从1Pa·cm/s(10-5barcm/s)到大约10-‘Pa·cm2/s(10-11bar·cm\/s)试验Qd是液体漏泄试验,它适用于在制造中充有液体或在试验温度下可变成液体的固体填料的试验样品。电工电子产品防御各种方式的水侵或固体侵入,可根据GB4208中的要求进行试验。在GB4208中,防护等级由各种试验来确定并用数字标记如表1和表2:表1第一个特征数字表示的防护等级防护等级

第一个特征数字

第二个特征数字

无防护

防护大于50mm的固体物

防护大于12mm的固体物

防护大于2.5mm的固体物

防护大于1. 0mm的固体物

无专门的防护

表面大的物体,如手(但不防护故意的接触)以及直径超过50mm的固体物

手指或长度不超过80mm的类似物体,以及直径超过12 mm的固体物

直径或厚度大于2.5mm的工具、导线等,以及直径超过2.5 mm的固体物

厚度大于1.0mm的线或带,以及直径超过1.0mm的固体物

不能完全防止灰尘进入,但灰尘进入量不致影响设备的正常工作

无灰尘进入

表2第二个特征数字表示的防护等级防护等级

无防护

无专门的防护

滴水(垂直下滴)应无有害影响

第二个特征数字

GB/T 2423.23-1995

续表2

防护等级bzxZ.net

向上倾斜15时能防滴水

防喷淋水

防溅水

防喷水

防巨浪

防浸渍

防反复浸渍

5试验Qa:衬套、心轴和垫圈密封5.1目的

壳体从它的正常位置作最大为15°的任意角度倾斜时,垂宜滴下的水应无有害影响

偏离垂直位置最大到60\的任意角度时喷淋落下的水应无有害影响

从任意方向对着壳体飞溅的水应无有害影响喷咀从任意方向对着壳体喷射的水应无有害影响来自于巨浪或强大喷射力的抛射水进人壳体的量不应有害于设备

当壳体漫溃在规定压力和时间的水中时,进入的水不能危及设备

设备适合于连续浸溃在生产方规定的水中注:通常这意味着设备是气密式的。然而对于某些类型的设备可能意味着水可进入,但不致产生有害影响确定衬套、心轴和垫圈及类似部件的密封性能。注:对本试验来说,将考虑两种类型的密封:A型:在有关规范规定的方向上,施加压强为100kPa(10N/cm)~110kPa(11N/cm2)。B型:在所有方向上,施加压强为100kPa(10N/cm2)~110kPa(11N/cm\)。5.2范围

本试验可以用来检查粗漏。

5.3说明

将试验样品安装在浸于液体中的增压试验箱盖上,若样品漏泄,则通过漏泄处逸出的空气就被收集,空气漏泄量的度量用每单位时间内收集的空气量表示。相应的试验设备见附录A(补充件)。5.4初始检测

不需要。

5.5条件试验

5.5.1若无其它规定,应对每一个密封件或同时对一组组合装配密封施加下述规定的气压差。A型:在有关规范规定的方向上施加压强为100kPa(10N/cm2)~110kPa(11N/cm\);B型:在所有方向上,施加压强为100kPa(10N/cm2)~10kPa(11N/cm\);在要求较高压力的地方,压强应为340kPa(34N/cm2)~360kPa(36N/cm\)。注:附录A中描述的试验设备,可能不适合于这些较高压力。5.5.2B型密封应按有关规范规定,进行静态的和机械操作时的试验。244

5.6最后检测

GB/T 2423.23--1995

应测量漏率。有关规范中应规定极限值。5.7有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:压强要求(5.5.1条);

施加压差的方向(5.5.1条);

条件试验的机械操作(5.5.2条);c.

漏率的要求(5.6条)。

6试验Qc:容器的密封(漏气)

6.1目的

确定包含充气空间的试验样品(如未完全充满填充剂的试验样品)的密封性能。6.2范围

根据所选择的方法不同,该试验可用于检验大于100、10或1Pa·cm\/s(10-3、10-4或10\5bar·cm/s)的漏率。试验方法1或3仅适用于具有抗御浸溃所需要的全部减压或加压,而不致产生形变或永久性物理损害的试验样品(B1、B2、B3章)。试验方法2适用于在最高环境温度下工作时,受到因热产生显著压差的试验样品。6.3说明

将试验样品漫溃在适当的液体中,在控制条件下,通过观察试验样品表面释放的气泡来检验粗漏(B5章)。

用下述试验方法之一,使试验样品内部产生正压力。6.3.1试验方法1

在真空中进行试验,借此而增加试验样品密封处两侧的压差。6.3.2试验方法2

将试验样品浸没在保持高温的试验液体中(B10章)。6.3.3试验方法3

先在一种沸点低于试验温度的液体中漫溃后,接着再将试样浸入试验液体中。6.4Qc试验方法1

在真空中进行试验,借此增加试验样品密封处两侧的压差。6.4.1具有本试验所需液槽的试验箱应有抽真空能力,槽内盛有足够的液体,以使受试样品外壳或密封处的最上端浸没到10mm以下深度。试验液体(B8章)温度应保持在15~35℃之间,在真空破坏前液槽应具有排液或能从液体中移出试验样品的能力。6.4.2将试验样品的密封面向上浸渍在试验液体中,然后将试验箱内的气压在一分钟之内降低到1kPa或有关规范规定的其他值。如果未观察到失效(见6.4.4)再将这个气压维持几分钟或有关规范规定的其他持续时间(见B9章)。6.4.3具有--个以上密封面的试验样品,应根据6.4.2条依次将每一个密封面处于向上位置进行试验(见B4章)。

6.4.4本试验的失效判据,通常是在试验持续时间内的任何时刻,出现明显的连续气泡、两个以上的大气泡或体积逐渐变大的附着气泡(见B6和B7章)。6.5Qc试验方法2

用浸溃在保持于升高了温度的试验液体中来实现(见B10章)。6.5.1试验用液槽应盛有足够的液体,以便使受试样品外壳或密封处的最上端,漫没到10mm以下的深度。

GB/T 2423.23-1995

6.5.2液体温度应保持在被试样品的最高工作环境温度以上1~5℃或有关规范规定的温度。6.5.3将处于15~35℃的试验样品,以其密封面向上浸渍在试验液体中(见B11章)。浸溃时间至少10min或由有关规范规定(见B3章)。6.5.4具有一个以上密封面的试验样品,应根据6.5.3条依次将每-个密封面处于向上位置进行试验(见B4章)。

6.5.5本试验的失效判据,通常是在试验持续时间内的任何时刻,出现明显的连续气泡、两个以上的大气泡或体积逐渐变大的附着气泡(见B6和B7章)。6.6Qc试验方法-3

通过在一种沸点较试验温度为低的液体中漫渍之后,接着再漫入沸点温度较高的试验液体中来实现。

该方法由两个步骤组成:

6.6.1 步骤 1

步骤1应在室温条件下进行。

将试验样品封闭在真空/增压容器中,使压力降到100Pa并保持1h,然后在不破坏真空的条件下,向容器中注人液体(见B12和B13章)直到试验样品被淹没为止。然后在下述条件下对试验样品加压(见表3)。表3

内腔体积

≤0.1cm2

最小压强(绝对值)

600kPa

300kPa

浸溃时间

在漫渍时间结束后,解除气压并使试验样品继续保持在液体中,在进行第二步之前(B14和B15章),试验样品应从液槽中取出,且允许在室温条件下晾干,鲸干时间为3士1min或有关规范规定的其他时间。

6.6.2步骤2

若无其他规定,试验温度为125士5℃的方法2是适用的。有关规范若无其他规定,应从试验样品漫渍起观察30s。

6.7有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:a.

试验方法(6.3,6.4,6.56.6条);推荐的液体(B8和B11章);

试验方法1:压强和时间(如不同于6.4.2),试验方法2:液体温度(如不同于6.5.2);试验方法2:漫溃持续时间(如不同于6.5.3);晾干时间(若非3min)(6.6.1条),试验方法3步骤2的温度(若非125℃)(6.6.2条)。试验Qd:容器的密封(漏液)

7.1自的

确定充液试验样品的密封性能。注:这个试验也适用于填料在室温下是固态,但在试验温度下为液体的试验样品。246

7.2范围

GB/T2423.231995

本试验可用于检验相当于空气漏率大于1Pa·cm\/s的试验样品,该试验方法的灵敏度取决于试验温度下液体的运动粘度及所用检漏技术。7.3说明

本试验用于检验当温度稍高于试验样品最高工作温度时,可能出现漏液情况的试验样品。7.4严酷等级

严酷等级由保持在试验温度下的时间来决定,有关规范应从下列时间中选取适用的严酷等级:10 min;

48h。

7.5预处理

试验样品应进行清洁处理(清除油渍),以使漏液与其他物质清晰地区分开。7.6初始检测

不需要。

7.7条件试验

7.7.1将试验样品放置在空气循环干燥箱中,箱温被加热到使试验样品表面温度为其最高工作环境温度以上1~5℃为止。试验样品应以最易暴露漏泄的状态放置。7.7.2试验样品应在上述温度下保持严酷等级规定的时间,然后再从箱中取出。7.7.3具有个以上密封面的试验样品则应根据7.7.1和7.7.2条,依次将每一个密封面处于向下位置进行试验。

7.8最后检测

用肉眼检查液体的漏泄,有关规范若无其他规定,则试验样品应无漏泄。有关规范应规定检验方法(见C2章)。7.9有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:,

试验温度(7.7.1条);

b。条件试验持续时间(7.7.2条);检验漏泄的方法(7.8条)。

8试验Qf:漫水

8.1目的

确定元部件、设备或其他产品,在规定压强和时间下漫溃的水密性。8.2说明

将试验样品漫溃在水容器中规定的深度或置于高压水箱里。对试验样品施加规定的压强。在条件试验之后,检验渗入试验样品的水并检验其可能发生的性能变化。8.3初始检测

按有关规范规定,对试验样品进行电性能和机械性能测量及外观检查。所有的密封部件都应进行检查,以确定它们的安装是正确的。8.4预处理

按有关规范规定对试验样品及密封处进行预处理。8.5条件试验

GB/T 2423.23---1995

8.5.1试验样品应按有关规范规定的位置安放,并应全部漫溃在水容器或高压水箱中。如果有关规范没有另外规定,可用去湿润水。注:通常是在水中加湿润剂。

8.5.2按有关规范规定,试验样品应能经受表4所给定的水位值或相应的压差值之-当使用液槽时,规定的水位应从试验样品的最高点上开始测量。当使用高压水箱时,水压应调节到表4规定的压差。表4

8.5.3有关规范应规定持续时间,优选值为30min、2h、24h。相应压差(25℃时)

8.5.4样品和水的温度在15~35℃之间,在处理过程中,样品和水之间的温差应尽可能地小,并不应天于 5℃。

8.5.5有关规范若无其他规定,在浸溃期间试验样品应处于非工作、断路状态,其可动部分应处于静止的状态。

8.6恢复

有关规范若无其他规定,则应采用擦拭或用室温空气吹风的方式,将试验样品的表面进行彻底吹干。

8.7最后检测

按有关规范规定,对试验样品进行渗水检验、外观检查、电性能和机械性能测量。8.8有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作出具体规定:a.

初始检测(8.3条);

预处理方法(8.4条);

条件试验过程中的位置状态(8.5.1条);是否用去湿润剂(8.5.1条);

水位或压差(8.5.2条);

条件试验的持续时间(8.5.3条);恢复后的电性能和机械性能检查(8.7条)。9试验Qk:用质谱仪的示踪气体法9.1目的

通过用种示踪气体和一个质谱仪测量其漏率的方法来证实样品的气密封装质量。氮气是质谱仪最常用的示踪气体,关于用这种气体的试验见附录E1(补充件)。248

9.2范围

GB/T2423.23--1995

试验方法1主要用子小体积样品(见表5),样品的表面不应因吸收太多氨气而影响试验结果(例如编织物、焊接点、有机材料、油漆等)除非在探测之前经过适当处理。试验方法2用于在制造过程中或因试验需要已用含有大量氮气的混合气体填充的试样。试验方法3(喷枪和气罩法)用于安装在舱壁和平板上的样品。注:该方法应谨慎使用,因为有可能释放出足够的氢气到房间中对质谱仪产生干扰导致试验中断,直至房间通风以后才能恢复测试,在规定出渊率接收极限的场合不能用这种方法。等级(时间常数)和试验条件(相应的等效标准漏率)表5严酷

浸渍时间

浸溃压强

(绝对值)

Pa-105

(最小)

9.3说明

(8=2×101 s)

测量漏率

(最大)R

Pa·cm'/s

(bar ·cm\/s)

(2×105)

(5×10-5)

等级60h

(82×105 s)

测量漏率

(最大)R

Pa· cm\/s

(bar -cm\/s)

严酷等级600 hl

严酷等级1000h

(82×10%s)

测量漏率

(最大)R

Pa - cm'/s

(har cm\/s)

(10-8)

(10-7)

(5×10 6)

(10~5)

(10-30)

(10-9)

(10-8)

(5X10-7)

(10°5)

(6-4X106 s)

等效标准漏率L

测量漏率

(最大)R

Pa· cm\/s

(barcm'/s)

(10-10)

(10-9)

(10-\)

Pacm\/s

(bar * cm'/s)

5×10-4

1.5×10-a

(5×10 -~

1. 5×10-B)

5×10-3

(5×108~

1.5×107)

5×102~

1.5×10-1

(5×103~

1.5×106)

(5×10-6~

(5×10~6

1.5×10-5)

9.3.1试验方法1由下述步骤组成:将预先经过仔细清洁和干燥过的试验样品,放入含有加压氮混合气体的箱中进行充压,使氨透入试验样品腔体的内部。经过给定时间后,再把试验样品放入一试验箱中,然后将试验箱抽空并与质谱仪相连接,把试验样品漏出的氢抽入质谱仪,测量其漏出量。把测得的氮漏率用计算的方法换算为等效标准漏率,以便对不同试验条件下试验的相同体积的试验样品进行比较。若2.19

GB/T 2423.23---1995

将试验样品的时间常数0一PV/L(见D1章)加以比较。那么对不同体积试验样品间的比较仍然是有效的。

9.3.2除省去加压浸渍外,试验方法2与方法1相同,试验通常应在封装后30min内完成,对于大样品,根据其内腔体积和封装厚度将需要一个较长的时间(见E7.2),对于小样品,应在封装后立即进行测试(见E7.1和7.2)。

对于一·般密封性试验,例如其他环境试验后进行的密封性试验,不适合用这种方法。9.3.3充压和检测的压强应这样选择:使其与试验样品可能经受而无密封损坏的最大可能气压相符。9.3.4如果用该试验未检测到漏气,还应对试验样品进行试验Qc或等效的试验。9.3.5方法3是将样品的一面与连接质谱仪的真空室相接,然后用充有氨气的密封罩将样品的可见面覆盖任(方法a)或用--个细的氮喷枪喷吹(方法b),方法a;若有泄漏,氮罩中的氮气就会进人真空室,根据质谱仪的读数就可以确定其大小(但不能确定位置)。

方法b:当枪通过密封缺陷时,仪器就可测到氮气,根据质谱仪的读数就可确定瀚泄的部位和大小。

9.4Qk试验方法1

制造过程中未充氮的试验样品。9.4.1严酷等级

严酷等级按使用所要求的最小时间常数来确定。有关规范应从表5中选取合适的等级,在必须规定不同严酷等级的情况下,则有关规范应规定全部有关试验参数见附录D(补充件)。9.4.2预处理

清除试验样品上可能掩盖漏泄或吸附氨的沾污,例如:油脂、指印、焊剂及油漆。清洁后应烘干试验样品以去除微量的溶剂、毛细状凝聚物等。它们可能掩盖存在的漏泄。试验应在没有征何外部附着物可能俘获氨的试验样品上进行。

注:为使预处理程序最佳,应对使用的每一种技术预先研究。9.4.3初始检测

不需要。

9.4.4试验参数

表5是根据有关标准选择的严酷等级和试验方法,针对不同试验样品内腔体积给出了试验参数和允许的测量漏率R的接受极限。

9.4.5条件试验

试验样品应放置在密闭的试验箱内。当有关规范所规定的最大充压压强不超过200kPa(绝对值)时,由试验者选取下述程序之:a.降低箱内压强到绝对值约为0.1~1kPa。b.或用氨清除试验箱(见E3章)。当有关规范要求的充压压强大于200kPa则上述二程序都不需要。除另有规定外,试验箱应用氨含量最小为95%的混合气体所填充,然后按从表5选取的间和压强进行充压。压强不应大于有关规范为该类器件规定的最大压强(见E8.4条)。注:充压时间t和测量漏率R与充压压强P、严酷等级0和等效标准漏率L(见表5)之间是相互关联的。为了在这些相互关联的参数间迅速换算,在图D1中给出了诺模图,并在附录D中加以解释。9.4.6恢复

试验样品从充压容器取出后,应暴露在标准大气条件下,以便去除试验样品表面吸附的氮,从而避免最后测量时不可接收的于扰信号。恢复时间由第9.4.7(见E5和E6章)的规定加以限制。注:为加速恢复可使用干燥空气吹风。250

9.4.7最后检测

GB/T 2423.23—1995

试验样品应转移到与漏泄检测系统相连接的箱中,然后将箱内压力降到质谱仪能正常工作的范用,然后用与标定的标准漏泄相比较的方法,来确定测得的氮漏率。它应小于有关规范规定的严酷等级的最人值。严酷等级选白表5。

除实际经验已表明考虑到去除吸附的影响需要较长的通风时间外,测量漏率R的测定应在从充压容器中取出后30min内完成。

注:较长通风时间的影响,可用D2章中给出的资料加以估算。9.4.8粗漏

除本试验外,对是否存在粗漏还应按有关规范规定,使用其他合适的方法进行检验。例如试验QC中叙述的方法(见E4章)。

9.5Qk试验方法2

制造过程中或试验需要已充加氨的试验样品。9.5.1预处理

试验样品应包含以压力计算,氮浓度大于或等于25%的气体混合物。应定期校验以确保实际使用的气体混合物含有所要求的氨浓度若适合,有关规范应给出任何必要的安装条件。9.5.2初始检测

不需要。

9.5.3最后检测

密封封装后应立即将试验样品转移到与质谱仪类型漏泄检测器相连接的小室中,然后将小室内压力降到质谱仪能正常工作的范围。用与标定的标准漏率相比较的方法来确定测量漏率R。除特殊情况外测量应在封装后30min内完成(见 E7.2)。

用下述公式将测量漏率R转换为时间常数6:nVP

式中:V.

试验样品的内腔体积,cm;

使用的气体混合物中氨的实际浓度,cm/m;大气压强,105Pa;

氨的测量漏率,单位为Pa·cm\/s;要求的时间常数,s。

有关规范应规定所要求的最小时间常数。或可接收的最大等效标准漏率,对时间常数的推荐值为2×10° s 和2×10* s。

9.5.4粗漏

除本试验外,对是否存在粗漏还应按有关规范规定,使用其他合适的方法进行检验,例如试验Qc中叙述的方法(见E4)。

9.6试验方法3

适用于安装在壁上或平板上的样品。9.6.1预处理

清洗样品以去除所有污染物,如油脂手印、焊剂或油漆之类容易堵塞漏孔的物质,清洗后将样品放人烘箱干燥,去除残留溶剂,毛绷冷凝物等,这些也会堵塞漏孔。9.6.2初始测量

用·个阀门将小室与测试口气密隔开,对小室抽真空当压力下降到足够低能允许质谱仪正常工作251

时,将小室与质谱仪接通。

GB/T 2423.23--1995

注意没有氮气注入情况下质谱仪的本底信号。用·一个参考氨漏泄检查质谱仪功能是否正常。9.6.3测试

将样品放在测试口上,打开隔离阀进行抽真空,检查真空度应能保持质谱仪正常工作,继续抽真空直至本底信号稳定在一个大约与前面测出的数值相一致的水平上。方法a:用一一个充有氮气的柔性外罩或塑料罩盖在样品外面,注意质谱仪读数。方法b:用一个细小的低气压氮枪喷扫试样的整个表面,注意质谱仪读数。注:若有可能,有关规范应规定氮压。9.6.4最后检测

通过与标准漏孔比较可得到测量漏率R,应减去本底信号。9.7有关规范应给出的细则

当有关规范中包括本试验时,应对下列项目作具体规定:a,试验方法(9.2,9.3条);

Qk试验方法1

严酷等级(9.4.1条);

试验参数(9.4.4条);

试验参数(特殊情况)(9.4.1条):e.

该类器件所允许的最大浸渍压强(9.4.5条);*粗漏:使用的检验方法(9.4.8条);Qk试验方法2

时间常数(9.5.3条);

粗漏:使用的检验方法(9.5.4条);Qk试验方法3

安装条件(若必要)(9.5.1条);j

替代方法a)或b)(9.6.3条);.…k,

氨压(9.6.3条b);

接收标准(9.2条)。

10试验Q1:加压漫渍试验

确定由于液体渗透而影响其电性能的试验样品的密封性能。10.2范围

本试验可用于确定空气漏率大于1Pa·cm\/s的漏泄,且它仅适用于可经受外部超压的试验样品(见F1和F2章)。

10.3说明

该方法的要点是让一种试验液体,通过漏泄处渗透到被试样品内部。本方法通常称为加压漫渍试验。

试验液体必须具备使试验样品产生可探测到的电性能变化的特性。漏泄的确定是通过测量那些由于试验液(例如酒精)的渗透而影响指定的电参数来达到。在试验液体中加入颜料,则在打开试验过的试验样品后即可显示出渗透的通路。由于从试验液体的渗透到影响电参数需要一定时间,所以可能需要短期存放隔开的反复测量。

本方法的最大灵敏度约1Pa·cm°/s左右,且不能获得漏率的定量数据。252

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。