GB/T 8176-1997

基本信息

标准号: GB/T 8176-1997

中文名称:冲压车间安全生产通则

标准类别:国家标准(GB)

英文名称: General rules for production safety in stamping workshops

标准状态:现行

发布日期:1997-06-27

实施日期:1998-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:782623

标准分类号

标准ICS号:环保、保健与安全>>13.110机械安全

中标分类号:机械>>机械综合>>J09卫生、安全、劳动保护

关联标准

替代情况:GB 8176-1987

出版信息

页数:22页

标准价格:15.0 元

相关单位信息

首发日期:1987-09-02

复审日期:2004-10-14

起草人:祁立彬

起草单位:机械工业部第九设计研究院

归口单位:全国锻压标准化技术委员会

提出单位:中华人民共和国机械工业部、劳动部

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了金属冲压车间安全生产的一般方法、要求和准则。在人身保护方而.木标准兼有_I_IL卫生的内容,规定了提供符合劳动卫生,保障劳动者人体健康的生产环境和条件本标准适用于所有企业(含外资企业或中外合资企业)的新、老冲压车间的设计、施上安装、验收和其在实施生产时的安全技术及其管理 GB/T 8176-1997 冲压车间安全生产通则 GB/T8176-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T8176--1997

本标准是对GB8716—87《冲压车间安全生产通则》标准的修订。本标准对GB8716修订的主要内容如:原标准的车间照度值较低,本次修订时新版本与有关标准协调,作了必要的修改,将照度值作大幅度的提高,与有关标准一致。其他有关条文也作了必要的调整和修改。

本标准从1998年1月1日起实施,从生效之日起,同时代替GB8176一87。本标准的附录A是标准的附录,附录B是提示的附录。本标准由中华人民共和国机械工业部、劳动部提出。本标准由全国锻压标准化技术委员会归口。本标准起草单位:机械工业部第九设计研究院本标准主要起草人:祁立彬。

1范围

中华人民共和国国家标准

冲压车间安全生产通则

General rules to safety productionof pressing shop

GB/T 8176.-- 1997

代替 GB 81768?

本标准规定了金属冲压车间安全生产的一般方法、娶求和准则。在人身保护方面,本标准兼有工业卫生的内容,规定了提供符合劳动卫生,保障劳动者人体健康的生产环境和条件。本标准适用于所有企业(含外资企业或中外合资企业)的新、老冲压车间的设计、施工安装、验收利其在实施生产时的安全技术及其管理。2引用标准

下列标准[见附录A(标准的附录)所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用阴录A所列标准最新版本的可能性。

3定义

本标准采用下列定义。

3.1 I厂 works,factory

使用压力机冲制或装配冲压零(部)件的生产单元,本标准中的“工厂”.一词,具有特定含义.可指企业的总负责者,也可指企业中某一部门的负责人员。3.2车间 shop,workshop

工厂的一个组成部分,本标准中的“车间”一词,泛指采用压力机械,必须执行本标准的生产单元,它可能是独立的工厂(工场),也可能是车间(工部或工段)。3.3工作地 work flooring

工作位置及其周围的场地,泛指车间地面。3.4工艺设备平面布置layout of manufacturing equipment车间内压力机和其他生产及辅助设备按照工艺流程和生产区域的组织和排列。3.5 工位 position of work

操作者工作时所占据的空间范围。3.6工位器具instruments of position为丁位服务的器真,如盛放毛坏、工件或废料的料架、料台、料箱及托盘等。3.7 操作工 operator

是指操作压力机和其他生产或辅助设备的工人,泛指生产工人。3.8辅助工helper

指协助或帮助操作者进行工作的工人。3.9 冲压工 stamping worker

国家技术监督局1997-06-27批准19980101实施

GB/T 8176--1997

操作压力机(剪切机除外)并完成冲压工序的工人。3.10 剪切L shearing worker

操作剪切机并完成切料工序的工人。3.11操作危险区 point of opcration操作者工作时可能受到伤害的区域,这个区域是指在压力机上安装调试冲模(或剪切刀片),对放置的材料进行剪切、冲孔、成形或组装等的零部件加工的区域。3.12模具安装调整工die-setting workcr在压力机械或剪切机工安装、拆卸冲模、刀具及安全装置的工人,在安装过程中,负责必要的调整(修整),使之工作稳定、正带并安全可靠。3.13爽紧点pinch point

系指压力机或辅助装臀运动部件之问,或压力机与辅助装置的运动部件和固定部件之间,或材料与压力机或辅助装置的运动部件之间的区域范围。在这个区域范围内的任意点上,人体或人体的任何部分有询能被夹住或挤压而受到伤害。但其伤害的性质有别于操作危险区。3.14工作面work plano

完成主要劳动动作实际存在的或假设的平面,一般距地面高度为0.8m。3.15模具库die area

存放、保管冲模、辅具和夹具的地方。3.16(原)材料库raw material area存放、保管钢板、型材和其他金属及非金属材料的区域。3.17冲压件仓库stampingarea

存放、保管冲压成品或在制品的区域。4作业环境和条件

4.1般要求

工厂应为操作者创造和提供在生理和心理上的良好作业环境,即车间的温度、通风、照度、振动和噪声等应符合劳动卫生要求。

4.2温度

4.2.1个间内工作地点空气温度一般应符合TJ36的有关规定4.2.2室内工.作地点的冬季空气温度应符合下列要求:a)轻作业*不低于15C;

b)中作业**)不低于12℃;

c)轻作业与中作业交混的车间,不低于15℃。4.2.3室内工作地点的夏季空气温度,一般不应超过32℃,当超过32℃时,T厂应采取有效的降温措施。当超过35C时,工厂应有确保安全的措施才能让压力机操作者继续工作。4.3通风

4.3.1室内工作地点须有良好的空气循坏,并应符合GBJ19的有关规定。4.3.2经常有人通行的地道应有自然通风或机械通风设施,地道内不得敷设有害气体(包括易燃气体)管道。

4.3.3当发现压小机基础内有损害健康的气体时,必须在操作者(如检修时)进入之前进行通风。4.3.4车间内有烟雾、粉尘和其他污移空气时,应在污染源处装设有效的局部抽风装置,必要时加以净¥轻作业系指8h1作阿平均耗能值为3550kJ/人以下的工作:×)中作业系指8h工作日平均耗能值为3550~5500kJ/大的工作。5

化处理。

GB/T 8176--1997

对加热清洗、烘干设备,应装设通风装臀。车间究气中有害物质的浓度不得超过TJ36标准的规定。4.4照度

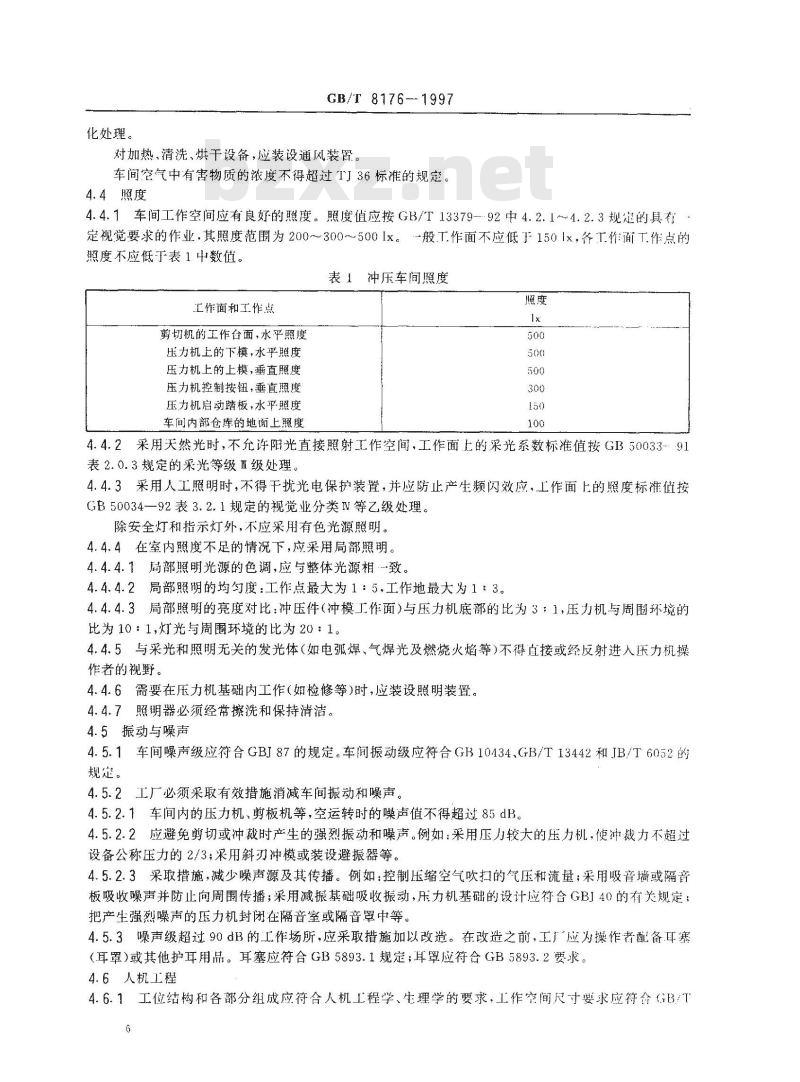

4.4.1车间工作空间应有良好的照度。照度值应按GB/T13379--92中4.2.1~4.2.3规定的具有定视觉要求的作业.其照度范围为200~300~5001x。-般T作面不应低于1501x,备T作面下作点的照度不应低于表1中数值。

冲压车间照度

工作面和工作点

剪切机的工作台面,水平照度

压力机上的下模,水平照度

压力机上的上模,垂直照度

压力机控制按钮,垂直照度

压力机启动踏板,水平乎照度

车间内部仓库的地面上照度

4.4.2采用天然光时,不允许阳光直接照射工作空间,工作面上的采光系数标准值按GB50033-91表2.0.3规定的采光等级Ⅲ级处理。4.4.3采用人工照明时,不得干扰光电保护装置,并应防止产生频闪效应,工作面上的照度标准值按GB50034—92表3.2.1规定的视觉业分类N等乙级处理。除安全灯和指示灯外,不应采用有色光源照明。4.4.4在室内照度不足的情况下,应采用局部照明。4.4.4.1局部照明光源的色调,应与整体光源相致。4.4.4.2局部照明的均勾度:工作点最大为1:5,工作地最大为1:3。4.4.4.3局部照明的亮度对比:冲压件(冲模工作面)与压力机底部的比为3:1,压力机与周围环境的比为10:1,灯光与周围环境的比为20:1。4.4.5与采光和照明无关的发光体(如电弧焊、气焊光及燃烧火焰等)不得点接或经反射进人压力机操作者的视野。

4.4.6需要在压力机基础内工作(如检修等)时,应装设照明装置。4.4.7照明器必须经常擦洗和保持清洁。4.5振动与噪声

4.5.1车间噪声级应符合GBJ87的规定。车间振动级应符合GB10434、GB/T13442和JB/T6052的规定。

4.5.2工厂必须采取有效措施消减车间振动和噪声。4.5.2.1车间内的压力机、剪板机等,空运转时的噪声值不得超过85dB。4.5.2.2应避免剪切或冲裁时产生的强烈振动和噪声。例如:采用压力较大的压力机,使冲裁力不超过设备公称压力的2/3,采用斜刃冲模或装设避振器等。4.5.2.3采取措施,减少噪声源及其传播。例如:控制压缩空气吹扫的气压和流量;采用吸音墙或隔音板吸收噪声并防止向周围传播;采用减振基础吸收振动,压力机基础的设计应符合GBJ40的有关规定:把产生强烈噪声的压力机封闭在隔音室或隔音罩中等。4.5.3噪声级超过90dB的工作场所,应采取措施加以改造。在改造之前,工厂应为操作者配备耳塞(耳罩)或其他护耳用品。耳塞应符合GB5893.1规定;耳罩应符合GB5893.2要求。4.6人机工程

4.6.1工位结构和各部分组成应符含人机工程学、生理学的要求,工作空间尺寸要求应符合(GB/T13547和J13/Z308有关规定。

GB/T 8176-1997

4.6.2工厂应使操作者舒适地坐或立,或坐立交替在压力机旁进行操作,但不允许剪板机操作工坐者工作。

坐着工作时,工厂应为操作者提供工作座椅。4.6.3坐着工作时,一般应符合下列要求:a)工作座椅应是三条腿的.结构必须牢固,坐下时双脚能着地,座椅的高度为400~430)mm.离度可调并具有止动装臀,座椅应有靠背,靠背的高度也应可调,并应符合(B/T14774有关要求;b)压力机工作台下面应有放脚空间,其高度不小于600mm,深度不小100mm,宽度不小」500mm:

c)压力机的操纵按钮离地高度应为700~!000mm,如操作者位置离工作台边缘只有300mm时,按钮高度可为500mm;

d)工作面的高度应为700~750mm,当工作面高度超过这一数值而又不可调时,应垫以脚踏板。脚踏板应能沿高度调整。其宽度不应小于300mm,长度不应小于400mm,表面应能防滑,前缘应有高10mm的档板。

4.6.4站立工作时,应符合下列要求:a)压力机的操纵按钮离地高度为800~1500mm,距离操作者的位置最远为600mm:b)为便于操作者尽可能靠近上作台,压力机下部应有一个深度不小于150mm,高度为150mm宽度不小于530mm的放脚空间;

c)上作面的高度应为930~980mm。4.6.5剪板机的工作台面高度应为750~900mm。4.6.6信息显示装置及其安装位置应符合JB/T5062的规定。4.7工作地面

4.7.1车间各部分工作地面(包括通道)必须平整。并经常保持整洁。地面必须坚固、能承受规定的衙重·并应符合GBJ37荷关规定

4.7.2工位附近的地面上,不允许存放与生产无关的障碍物,不允许有黄油、油液和水存在。经常有波体的地面,不应渗水,并坡向排泄系统,4.7.3大型压力机基础应有液体贮存器,以收集由管路泄漏的液体。贮存器可以专门制作,也可以与基础底部连成-体,形成坑或槽。贮存器底部应有一定坡度,以便排除废液。4.7.4车间工作地面必须防滑。压力机基础或地坑的盖板,必须是花纹钢板,或在平板焊以防滑翁5平面布置

5.1--般要求

5.1.1车间工艺设备平面布置除满足工艺要求外,还应符合有关安全、卫生和环境保护标准规定,5.1.2有害物质的发生源,应布暨在机械通风或自然通风的下风侧。酸洗间应与主厂房分开-段距离。如必须位于主厂房内,则须用隔墙将其封闭。不得在主厂房内套建酸洗间。

5.1.3产生强烈噪声的设备(如通风设备和清理滚筒等),如不能按4.5.2.3要求消减噪街,应将其布留在离主要生产区较远的地方。5.1.4布置压力机时,应留有宽敬的通道和充足的出料空间,并应考虑操作时材料的摆放设备「作场地必须畅通无阳和便于存放材料,半成品、成品和废料。设备和工作场地必须适合手产品特点,使操作者的动作不致干扰别人。

5.1.5不允许力机和其他工艺设备的控制台(操纵台)遮住机器和作场地的重翼部位5.1.6在使用起重机的产房,压力机的布置必须使操作者和起重机动机易于彼此望7

GB/T 8176-1997

5.1.7车间工艺流程应顺畅,各部门之间应以区域线分开。区域线应用白色或黄色涂料或其他材料涂覆或镶嵌在车间地坪上。区域线的宽度须在5)~1()mm范围之内。区域线可以是连续或断续的。镶嵌材料不得高出地平面。

5.1.8车间通道必须畅通,通道宽度应符合表2的规定(见图1)。通道边缘200mm以内不允许存放任何物体。

表2车间通道宽度

通道名称

车间主通道

压力机生产线之间的通道

大型压力机”

中型压力机*“)

小型压力机”“*)

从通道边界到厂房构件的距离

从通道边界到设备的距离

工部(工段)之间的通道

车间过道

*)大型压力机系指大于等于8000kN单点,大于等于6300kV双点压力机。**)中型压力机系指1600~~6300kN单点,1600~4000kN双点压力机。**)小型压力机系指小于等于1000kN压力机。24000--30000

国电心

1--大型压力机;2—中型压力机;3小型压力机图1车间通道及过道

5.2压力机和冲压线的布置

5.2.1压力机和其他工艺设备,最大工作范围的边缘距建筑物的墙壁、支柱和通道璧至少为800mm,这个工作范围不包括工位器具、模具、箱柜、挂物架和类似可以移动的物体。5.2.2压力机的基础和厂房构件基础或其他埋地构件的平面投影不应重叠,并至少保持200mm的间距。

生产线上大型压力机的排列间距,压力机与厂房构件的距离,应满足表3的要求(见图2、图3)。5.2.3

但当压力机带有移动式工作台时,其排列间距则不受此限。8

压力机排列

横问排列

纵向排列

21000~30000

GB/T 8176— 1997

表3大型压力机的排列间距

1:双动压力机2.单动压力机;3·毛坏加料机构:4工序间输送机树或其他机构

图2大型压力机纵向排列示意图

24000~30000

1·双动压力机2·单动压力机;3毛坏加料机构;4--工序间输送机构

图3大型压力机横向排列示意图

5.2.4生产线上的中型压力机,其排列间距和与厂房构件的距离、应符合表4的规定(见图4~图6),但当压力机带有移动工作台时,其排列间距则不受此限。表4中型压力机的排列间距

压力机排列

横向排列排

纵向排列三排

横向排列四排

1*双动压力机;2

GB/T 81761997

21000--30000

单动压力机;3

24000 --30000

恶坏加料机构:4

工序间输送机构

中型压力机横向排列示意图

21000~30000

1双动压力机;2单动压力机;3-毛还加料机构;4工序间输送机构

图5中型压力机纵向排列

闭式单点压力机:2毛坏加料机构;3库间输送机构

图6中型压力机横海排列四排

5.2.5生产线上的小型压力机,其排列间距与)房构件的距离,应按表5要求布件(见图7、图8)。表5小型压力机的排列间距

压力机类型

有自动逆给料

(条料)的并式单

点压力机

没有自动进给

料(条料)的单点

压力机

500~~2500

500--2500

简间距

GB/T 8176-1997

1--带自动进料的开式单点压力机;2--零件箱图?有自动进料的小型压力机排列示意图5.3模具库

1~毛坏箱;2.3开式单点压力机:4零件箱-

图8没有自动进料的小型压力机排列示意图5.3.1车间所有模具(含冲模和夹具,下同)应整齐有序地存放在模具库(或固定的存放地,下间)中。模具入库前必须清理下净,并在有关工作面上,活动或滑动部分加注润滑和防锈油脂。5.3.2模具库应有专门管理人员管理。5.3.2.1当车间压力机总数不足10台,模具总数不足200套时,模具管理人员可以兼任;当压力机总数为10~30台,模具总数为200~500套时,每工作班应有专职管理员名;当压力机总数超过30台,模具总数超过500套时,每工作班应有二名。5.3.2.2模具库应有模具管理台帐,管理人员应对出入库的模具及时登记。5.3.2.3管理人员发现模具部件有损坏时,应在该模具上标注明显标记,不得继续用于生产,而应单独存放,并通知有关部门进行修理。5.3.3各种模具必须稳定地水平放置,不得直接垛放在地坪上.。5.3.3.1大型模具应垛放在楞木或垫铁上,每垛不得超过3层.垛高不应超过2.3m。楞木或垫铁应平整、坚固,承载后不允许产生变形和破裂。有下列情况之一者,不宜多层存放:拉延模;

没有导柱或导块的冲模;

夹具;

经常使用的冲模;

对精度有影响的冲模;

f)无安全栓或限位器的冲模等。垛堆之间应有0.8m宽的通道,禁止行人跨越垛堆。5.3.3.2小型冲模应存放在专用模架上.模架应用金属制造,结构必须竖固、稳定。模架底层平面地间隙以100mm为宜。在无起重设备,模架最上层平面不应高于1.7m。模架及其各个摊位应有缩号,并有明显的标记。冲模存放时应对号入座。模渠之间应有0.8m宽的通道

采用高架仓库存放冲模时,卷道堆垛起重机型式、作业方式和仓库高度的选择应符合JB2960的有关规定。

5.3.3.3中型冲模视其体积和质址,分别按照大型和小型冲模存放方法和要求进行存改,俱深政声度不应超过2m。

GB/T8176—1997

5.3.3.4运送总质量超过50kg的模具,应采用起重运输设备5.4材料库

5.4.1材料(包括卷料和带料,下同)应按品种、规格分别存放于材料库。存放的有效载荷(t/m\)不得超过地坪设计规定的数值。

材料库地坪必须平坦,并有-定荷载能力,钢板垛放时.应垫以楞本或垫铁。楞木或垫铁必须平整,并具有足够的强度。5.4.2入库的板料应符合包装规定。但散装进货板料则不在此限。5.4.3成包的板料应堆垛存放。垛间应有通道。当垛高不超过2m时,通道宽度至少应为0.8m;当垛高超过2m时,通道宽度至少应为1m。采用起重机并用钢丝绳起吊垛包时,存放高度不应超过2.3m,采用堆垛叉车举升垛包时.可不受此限。

同一垛堆的板料,每包之间应垫以垫本。包装中已带有垫木者,可不再加垫木。5.4.4散装的板料,应每隔100~~200mm垫以垫本。板料长度在2m以下者:每层垫以两根垫木;板料长度在2-~3m之间者,每层垫以3根垫木;板料长度大了3m者,每层垫以4根垫木。垫木间距应相等:并均勾地支承钢板。垛堆匕下垫木的投影应重合垫本的厚度不小于50mm,长度应与板料宽度相等。垫木应平整、坚,承载时不应变形和破裂。5.4.5成包和散装的板料垛堆,其错位和倾斜不得超过以下允许范围:当垛高在2m以下时,沿长度方向最大为1:25,沿宽度方向最大为1:20;当垛高超过2m时,沿长度方向最大为1:30.沿宽度方向最大为1:25。5.4.6卷料以存放在楞木上为宜。卷径中心线应平行于地坪面。5.4.6.1同一垛堆的钢卷料,每层卷径应致,并应沿卷径中心线平行排列。为防止卷料滚动.库内应备有专门固定角撑,或在垛堆底层首未两卷垫以专门的止推块。止推块应具有同卷料外径一致的接触面或使其断面是等腰三角形,高度不应小于卷径的1/4,长度应等下卷料宽度。止推块应坚固、平整。5.4.6.2多层存放时,总高不应超过4m,底层除在首末两卷放置止推块外,每隔34卷应加垫相间的止推块。

卷料端面应同地面保持垂直,其倾斜度不应超过1:20。5.4.6.3存放单个卷料时,应在卷料两侧沿外径放置止推块。5.4.6.4多列存放时,列间应有通道。当卷料垛堆高度在2m以下时,通道宽度不应小于0.8m;当垛高超过2m时,通道宽度不应小于1m。5.4.7其他金属或非金属材料存放和贮存、参照采用5.4.1~5.4.6。当材料数量不多时,应采用金属货架型式存放。

5.4.8材料库内材料的雄垛和运输,应采用专门的机动起重和运输设备。5.5冲压件仓库

5.5.1冲压件仓库的空气湿度不应超过60%。5.5.2采用专用箱架多层贮存冲压件时,必须使用标准化的钢制箱架。箱架必须结构牢固,不易变形。箱架应有专门标签,并注明箱架的编号、箱架质量等。多层叠放的箱架,应由专门的起重运输设备进行堆垛和运输。5.5.3在专门货架(包括高架自动或半自动仓库)上存放冲压件或箱架时,冲压件或箱架长度不得超过货架深度。

5.5.4在高架仓库内存放冲压件时,巷道堆垛起重机型式、业方式和仓库高度.应按JB2960有关规选择。

GB/T 8176~-1997

5.5.5无箱架或货架存放冲压件时,应按零件特点,分类叠放或立放于地坪的楞木上,放置和存时。不应使零件产生永久变形。岑件的尖棱不应凸向人行通道。5.5.6各种方法贮存的冲压件的质量(包括箱架的质量)不得超过设计规定的地坪允许有效载荷(tm\)。

5.5.7垛堆或箱渠之间,应有0.8m宽的人行通道;当仓库内行驶堆垛叉车时.至少应有2m宽的通道。

6工艺和冲模设计

6.1一般要求

6.1.1工厂在指令有关人员进行工艺或冲模设计时,应同时指令设计审查人,以避免可能危及操作件的工序(或工步)或冲模结构。

6.1.2符合下列之一项者,方可充任设计审查人。a)高等和中等专业院校冲压专业毕业有二年以上冲压实际工作经验者;b)工科高等和中等专业院校非冲压专业毕业,有兰年以上冲压实际工作经验者:c)从事冲压工艺或冲模设计工作有五年以上经验者;d)从事冲压工作有十年以上经验者:e)从事冲压工作有三年以上经验,受过冲压技术专门训练者。6.1.3冏一人进行工艺和冲模设计或者阅一人进行工艺和冲模设计审查时.设计和审查考均应同时具有工艺和冲模设计和审查的技能。6.1.4工艺和冲模设计时,应遵照GB13887-92第4章和第7章各条要求。6.2工艺设计

6.2.1工艺设计人员应对冲制的零件正确地排列流程,并合理地选择冲压设备。设计者必须对冲压设备的技术参数、性能和结构极为熟悉。6.2.2工艺设计应根据实际情况和具体条件.尽可能考虑实现自动冲压,如采用各种自动进给料机构、多工位连续冲压、顺序模冲压和工序间自动传输等。当不能或不便实现自动冲压时,应考虑各种安全保护装置和措施,包括使用手用工具等。6.2.3工艺设计时,应尽可能采用复合工序,把工序数月限制到最少,并应考虑工件定位稳定.便于上、下料,使操作者动作次数少、动作难度小。6.2.4工艺设计人员应熟悉生产现场经常出现的各种情况,并妥善地布置工作地6.2.5工艺设计时,应考虑下列可能给操作者带来危害和伤害的因素,在设计中采取有效措施加以预防:

原材料或毛坏状态;

废料排除和处理方式;

工件给进或取出方式:

吹扫工件时的啸音;

工件或成品摆放方式和器具;

冲裁时产生的振动和噪声;

g)工件尖棱和毛刺;

劳动生产率(件/min或件/h);h)

工件转手质量(t/h)和移动距离等,i

6.2.6工艺文件(例如工艺下或工艺过程卡)中除注明-般工艺过程外·还应包拓有关安全内容,妇得小时产量(或班产量)作业要点、采用的保护装置或措施等。6.3冲模设计

GB/T 8176-1997

6.3.1冲模设计人员应按照工艺文件和冲模设计任务书要求,正确地设计冲模。6.3.2设计冲模时,应考虑6.2之要求,同时在冲模结构和强度上避免和减少对操作者可能产生伤害的因素。

6.3.2.1冲模中相对运动的零部件(如压料板、弹簧、气缸活塞、废料切断刀、钩爪等),在压力机上无防护罩(或不便使用防护罩)的情况下,应设防护装置。6.3.2.2手工1:、下料时,冲模上、下料部位应尽可能开设空手槽或空手孔。6.3.2.3冲模中的叫动零部件,如压料圈、打料板、斜楔滑块等,要行程限位装臂,防止1作时弹出或被其他岑件带出。

6.3.2.4冲模各部件应有防止松动和脱落的安全措施。6.3.2.5冲模下模在工作时应保证良好的视野,不应有突出物遮挡下模T作表面和T件。6.3.2.6质量超过10kg的冲模,应设有合适的起吊孔、吊环(钩)或吊耳。当需要上、下模合为一体时,应有连接件。

6.3.2.7模具总图上应标注质量:包括上模质量、下模质量和总质量。6.3.3冲模设计时.应考虑工作面高度。装在压力机上的下模模面高度,应符合4.6.3d)和4.6.1℃)之规定。

6.4设计审查和会签

6.4.1工艺设计和冲模设计必须经过审查,必要时,应送交工厂或车问安全技术部门会签。工艺和冲模设计文件中应有审查和安全会签栏自。6.4.2未经安全会签的工艺和冲模设计文件,不得施工和投产。6.4.3工艺和冲模设计文件在执行过程中发现违反安全之处,应即停止施行,并由主管部门及时修改。修改后的工艺和冲模设计文件,应按6.4,1规定审查。7设备、冲模、机械化装置和安全装置7.1—般要求

7.1.1工厂采用的生产设备、冲模和机械化装置(包括自动化装置,下同)必须互相匹配、协调,在生产过程中应有机地融为·体,不得构成危险或不安全因素。7.1.2选择生产设备、冲模和机械化装置时,必须首先考虑安全,并应符合GB13887--92第5章和第6章规定。www.bzxz.net

7.2设备

7.2.1工厂使用的压力机,必须符合GB5083、JB3350.JB3915和JB4203的规定,其中,有关电气设备应符合GB4064的规定。并应有完整的设备说明书。压力机的噪声限值应符合Z13J62006.1~J62006.11的规定。

7.2.2压力机的安装和验收必须符合TJ231(三)一78第一篇机械压万机安装、第三篇液压机安装的各条规。

7.2.3禁止设计、制造、购买和安装无安全保护装臂和不安全压力机。7.2.4剪切长度为2500mm以上(含2500mm)的剪板机和工作台宽度为2500mm以上(含2500mm)的板料折弯压力机,在每个立柱1.应装设紧急开关装置。7.2.5剪板机应在压料器前面装设防护隔栏。防护隔栏应符合GB6077的规定。7.2.6联合冲剪机各个剪切位置都应装有防护罩或隔栏,防护装置应衍合ZBJ62(22一89附录A和附录B的规定。

7.2.7鳄式剪切机的可动部分必须装防护罩。7.2.8压力机的设计利制造,应符合4.6各项要求。7.2.9装设各种防护罩或隔栏的压力机,须能防止人体或人体某部分进入危险区。防护罩应符合1

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对GB8716—87《冲压车间安全生产通则》标准的修订。本标准对GB8716修订的主要内容如:原标准的车间照度值较低,本次修订时新版本与有关标准协调,作了必要的修改,将照度值作大幅度的提高,与有关标准一致。其他有关条文也作了必要的调整和修改。

本标准从1998年1月1日起实施,从生效之日起,同时代替GB8176一87。本标准的附录A是标准的附录,附录B是提示的附录。本标准由中华人民共和国机械工业部、劳动部提出。本标准由全国锻压标准化技术委员会归口。本标准起草单位:机械工业部第九设计研究院本标准主要起草人:祁立彬。

1范围

中华人民共和国国家标准

冲压车间安全生产通则

General rules to safety productionof pressing shop

GB/T 8176.-- 1997

代替 GB 81768?

本标准规定了金属冲压车间安全生产的一般方法、娶求和准则。在人身保护方面,本标准兼有工业卫生的内容,规定了提供符合劳动卫生,保障劳动者人体健康的生产环境和条件。本标准适用于所有企业(含外资企业或中外合资企业)的新、老冲压车间的设计、施工安装、验收利其在实施生产时的安全技术及其管理。2引用标准

下列标准[见附录A(标准的附录)所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用阴录A所列标准最新版本的可能性。

3定义

本标准采用下列定义。

3.1 I厂 works,factory

使用压力机冲制或装配冲压零(部)件的生产单元,本标准中的“工厂”.一词,具有特定含义.可指企业的总负责者,也可指企业中某一部门的负责人员。3.2车间 shop,workshop

工厂的一个组成部分,本标准中的“车间”一词,泛指采用压力机械,必须执行本标准的生产单元,它可能是独立的工厂(工场),也可能是车间(工部或工段)。3.3工作地 work flooring

工作位置及其周围的场地,泛指车间地面。3.4工艺设备平面布置layout of manufacturing equipment车间内压力机和其他生产及辅助设备按照工艺流程和生产区域的组织和排列。3.5 工位 position of work

操作者工作时所占据的空间范围。3.6工位器具instruments of position为丁位服务的器真,如盛放毛坏、工件或废料的料架、料台、料箱及托盘等。3.7 操作工 operator

是指操作压力机和其他生产或辅助设备的工人,泛指生产工人。3.8辅助工helper

指协助或帮助操作者进行工作的工人。3.9 冲压工 stamping worker

国家技术监督局1997-06-27批准19980101实施

GB/T 8176--1997

操作压力机(剪切机除外)并完成冲压工序的工人。3.10 剪切L shearing worker

操作剪切机并完成切料工序的工人。3.11操作危险区 point of opcration操作者工作时可能受到伤害的区域,这个区域是指在压力机上安装调试冲模(或剪切刀片),对放置的材料进行剪切、冲孔、成形或组装等的零部件加工的区域。3.12模具安装调整工die-setting workcr在压力机械或剪切机工安装、拆卸冲模、刀具及安全装置的工人,在安装过程中,负责必要的调整(修整),使之工作稳定、正带并安全可靠。3.13爽紧点pinch point

系指压力机或辅助装臀运动部件之问,或压力机与辅助装置的运动部件和固定部件之间,或材料与压力机或辅助装置的运动部件之间的区域范围。在这个区域范围内的任意点上,人体或人体的任何部分有询能被夹住或挤压而受到伤害。但其伤害的性质有别于操作危险区。3.14工作面work plano

完成主要劳动动作实际存在的或假设的平面,一般距地面高度为0.8m。3.15模具库die area

存放、保管冲模、辅具和夹具的地方。3.16(原)材料库raw material area存放、保管钢板、型材和其他金属及非金属材料的区域。3.17冲压件仓库stampingarea

存放、保管冲压成品或在制品的区域。4作业环境和条件

4.1般要求

工厂应为操作者创造和提供在生理和心理上的良好作业环境,即车间的温度、通风、照度、振动和噪声等应符合劳动卫生要求。

4.2温度

4.2.1个间内工作地点空气温度一般应符合TJ36的有关规定4.2.2室内工.作地点的冬季空气温度应符合下列要求:a)轻作业*不低于15C;

b)中作业**)不低于12℃;

c)轻作业与中作业交混的车间,不低于15℃。4.2.3室内工作地点的夏季空气温度,一般不应超过32℃,当超过32℃时,T厂应采取有效的降温措施。当超过35C时,工厂应有确保安全的措施才能让压力机操作者继续工作。4.3通风

4.3.1室内工作地点须有良好的空气循坏,并应符合GBJ19的有关规定。4.3.2经常有人通行的地道应有自然通风或机械通风设施,地道内不得敷设有害气体(包括易燃气体)管道。

4.3.3当发现压小机基础内有损害健康的气体时,必须在操作者(如检修时)进入之前进行通风。4.3.4车间内有烟雾、粉尘和其他污移空气时,应在污染源处装设有效的局部抽风装置,必要时加以净¥轻作业系指8h1作阿平均耗能值为3550kJ/人以下的工作:×)中作业系指8h工作日平均耗能值为3550~5500kJ/大的工作。5

化处理。

GB/T 8176--1997

对加热清洗、烘干设备,应装设通风装臀。车间究气中有害物质的浓度不得超过TJ36标准的规定。4.4照度

4.4.1车间工作空间应有良好的照度。照度值应按GB/T13379--92中4.2.1~4.2.3规定的具有定视觉要求的作业.其照度范围为200~300~5001x。-般T作面不应低于1501x,备T作面下作点的照度不应低于表1中数值。

冲压车间照度

工作面和工作点

剪切机的工作台面,水平照度

压力机上的下模,水平照度

压力机上的上模,垂直照度

压力机控制按钮,垂直照度

压力机启动踏板,水平乎照度

车间内部仓库的地面上照度

4.4.2采用天然光时,不允许阳光直接照射工作空间,工作面上的采光系数标准值按GB50033-91表2.0.3规定的采光等级Ⅲ级处理。4.4.3采用人工照明时,不得干扰光电保护装置,并应防止产生频闪效应,工作面上的照度标准值按GB50034—92表3.2.1规定的视觉业分类N等乙级处理。除安全灯和指示灯外,不应采用有色光源照明。4.4.4在室内照度不足的情况下,应采用局部照明。4.4.4.1局部照明光源的色调,应与整体光源相致。4.4.4.2局部照明的均勾度:工作点最大为1:5,工作地最大为1:3。4.4.4.3局部照明的亮度对比:冲压件(冲模工作面)与压力机底部的比为3:1,压力机与周围环境的比为10:1,灯光与周围环境的比为20:1。4.4.5与采光和照明无关的发光体(如电弧焊、气焊光及燃烧火焰等)不得点接或经反射进人压力机操作者的视野。

4.4.6需要在压力机基础内工作(如检修等)时,应装设照明装置。4.4.7照明器必须经常擦洗和保持清洁。4.5振动与噪声

4.5.1车间噪声级应符合GBJ87的规定。车间振动级应符合GB10434、GB/T13442和JB/T6052的规定。

4.5.2工厂必须采取有效措施消减车间振动和噪声。4.5.2.1车间内的压力机、剪板机等,空运转时的噪声值不得超过85dB。4.5.2.2应避免剪切或冲裁时产生的强烈振动和噪声。例如:采用压力较大的压力机,使冲裁力不超过设备公称压力的2/3,采用斜刃冲模或装设避振器等。4.5.2.3采取措施,减少噪声源及其传播。例如:控制压缩空气吹扫的气压和流量;采用吸音墙或隔音板吸收噪声并防止向周围传播;采用减振基础吸收振动,压力机基础的设计应符合GBJ40的有关规定:把产生强烈噪声的压力机封闭在隔音室或隔音罩中等。4.5.3噪声级超过90dB的工作场所,应采取措施加以改造。在改造之前,工厂应为操作者配备耳塞(耳罩)或其他护耳用品。耳塞应符合GB5893.1规定;耳罩应符合GB5893.2要求。4.6人机工程

4.6.1工位结构和各部分组成应符含人机工程学、生理学的要求,工作空间尺寸要求应符合(GB/T13547和J13/Z308有关规定。

GB/T 8176-1997

4.6.2工厂应使操作者舒适地坐或立,或坐立交替在压力机旁进行操作,但不允许剪板机操作工坐者工作。

坐着工作时,工厂应为操作者提供工作座椅。4.6.3坐着工作时,一般应符合下列要求:a)工作座椅应是三条腿的.结构必须牢固,坐下时双脚能着地,座椅的高度为400~430)mm.离度可调并具有止动装臀,座椅应有靠背,靠背的高度也应可调,并应符合(B/T14774有关要求;b)压力机工作台下面应有放脚空间,其高度不小于600mm,深度不小100mm,宽度不小」500mm:

c)压力机的操纵按钮离地高度应为700~!000mm,如操作者位置离工作台边缘只有300mm时,按钮高度可为500mm;

d)工作面的高度应为700~750mm,当工作面高度超过这一数值而又不可调时,应垫以脚踏板。脚踏板应能沿高度调整。其宽度不应小于300mm,长度不应小于400mm,表面应能防滑,前缘应有高10mm的档板。

4.6.4站立工作时,应符合下列要求:a)压力机的操纵按钮离地高度为800~1500mm,距离操作者的位置最远为600mm:b)为便于操作者尽可能靠近上作台,压力机下部应有一个深度不小于150mm,高度为150mm宽度不小于530mm的放脚空间;

c)上作面的高度应为930~980mm。4.6.5剪板机的工作台面高度应为750~900mm。4.6.6信息显示装置及其安装位置应符合JB/T5062的规定。4.7工作地面

4.7.1车间各部分工作地面(包括通道)必须平整。并经常保持整洁。地面必须坚固、能承受规定的衙重·并应符合GBJ37荷关规定

4.7.2工位附近的地面上,不允许存放与生产无关的障碍物,不允许有黄油、油液和水存在。经常有波体的地面,不应渗水,并坡向排泄系统,4.7.3大型压力机基础应有液体贮存器,以收集由管路泄漏的液体。贮存器可以专门制作,也可以与基础底部连成-体,形成坑或槽。贮存器底部应有一定坡度,以便排除废液。4.7.4车间工作地面必须防滑。压力机基础或地坑的盖板,必须是花纹钢板,或在平板焊以防滑翁5平面布置

5.1--般要求

5.1.1车间工艺设备平面布置除满足工艺要求外,还应符合有关安全、卫生和环境保护标准规定,5.1.2有害物质的发生源,应布暨在机械通风或自然通风的下风侧。酸洗间应与主厂房分开-段距离。如必须位于主厂房内,则须用隔墙将其封闭。不得在主厂房内套建酸洗间。

5.1.3产生强烈噪声的设备(如通风设备和清理滚筒等),如不能按4.5.2.3要求消减噪街,应将其布留在离主要生产区较远的地方。5.1.4布置压力机时,应留有宽敬的通道和充足的出料空间,并应考虑操作时材料的摆放设备「作场地必须畅通无阳和便于存放材料,半成品、成品和废料。设备和工作场地必须适合手产品特点,使操作者的动作不致干扰别人。

5.1.5不允许力机和其他工艺设备的控制台(操纵台)遮住机器和作场地的重翼部位5.1.6在使用起重机的产房,压力机的布置必须使操作者和起重机动机易于彼此望7

GB/T 8176-1997

5.1.7车间工艺流程应顺畅,各部门之间应以区域线分开。区域线应用白色或黄色涂料或其他材料涂覆或镶嵌在车间地坪上。区域线的宽度须在5)~1()mm范围之内。区域线可以是连续或断续的。镶嵌材料不得高出地平面。

5.1.8车间通道必须畅通,通道宽度应符合表2的规定(见图1)。通道边缘200mm以内不允许存放任何物体。

表2车间通道宽度

通道名称

车间主通道

压力机生产线之间的通道

大型压力机”

中型压力机*“)

小型压力机”“*)

从通道边界到厂房构件的距离

从通道边界到设备的距离

工部(工段)之间的通道

车间过道

*)大型压力机系指大于等于8000kN单点,大于等于6300kV双点压力机。**)中型压力机系指1600~~6300kN单点,1600~4000kN双点压力机。**)小型压力机系指小于等于1000kN压力机。24000--30000

国电心

1--大型压力机;2—中型压力机;3小型压力机图1车间通道及过道

5.2压力机和冲压线的布置

5.2.1压力机和其他工艺设备,最大工作范围的边缘距建筑物的墙壁、支柱和通道璧至少为800mm,这个工作范围不包括工位器具、模具、箱柜、挂物架和类似可以移动的物体。5.2.2压力机的基础和厂房构件基础或其他埋地构件的平面投影不应重叠,并至少保持200mm的间距。

生产线上大型压力机的排列间距,压力机与厂房构件的距离,应满足表3的要求(见图2、图3)。5.2.3

但当压力机带有移动式工作台时,其排列间距则不受此限。8

压力机排列

横问排列

纵向排列

21000~30000

GB/T 8176— 1997

表3大型压力机的排列间距

1:双动压力机2.单动压力机;3·毛坏加料机构:4工序间输送机树或其他机构

图2大型压力机纵向排列示意图

24000~30000

1·双动压力机2·单动压力机;3毛坏加料机构;4--工序间输送机构

图3大型压力机横向排列示意图

5.2.4生产线上的中型压力机,其排列间距和与厂房构件的距离、应符合表4的规定(见图4~图6),但当压力机带有移动工作台时,其排列间距则不受此限。表4中型压力机的排列间距

压力机排列

横向排列排

纵向排列三排

横向排列四排

1*双动压力机;2

GB/T 81761997

21000--30000

单动压力机;3

24000 --30000

恶坏加料机构:4

工序间输送机构

中型压力机横向排列示意图

21000~30000

1双动压力机;2单动压力机;3-毛还加料机构;4工序间输送机构

图5中型压力机纵向排列

闭式单点压力机:2毛坏加料机构;3库间输送机构

图6中型压力机横海排列四排

5.2.5生产线上的小型压力机,其排列间距与)房构件的距离,应按表5要求布件(见图7、图8)。表5小型压力机的排列间距

压力机类型

有自动逆给料

(条料)的并式单

点压力机

没有自动进给

料(条料)的单点

压力机

500~~2500

500--2500

简间距

GB/T 8176-1997

1--带自动进料的开式单点压力机;2--零件箱图?有自动进料的小型压力机排列示意图5.3模具库

1~毛坏箱;2.3开式单点压力机:4零件箱-

图8没有自动进料的小型压力机排列示意图5.3.1车间所有模具(含冲模和夹具,下同)应整齐有序地存放在模具库(或固定的存放地,下间)中。模具入库前必须清理下净,并在有关工作面上,活动或滑动部分加注润滑和防锈油脂。5.3.2模具库应有专门管理人员管理。5.3.2.1当车间压力机总数不足10台,模具总数不足200套时,模具管理人员可以兼任;当压力机总数为10~30台,模具总数为200~500套时,每工作班应有专职管理员名;当压力机总数超过30台,模具总数超过500套时,每工作班应有二名。5.3.2.2模具库应有模具管理台帐,管理人员应对出入库的模具及时登记。5.3.2.3管理人员发现模具部件有损坏时,应在该模具上标注明显标记,不得继续用于生产,而应单独存放,并通知有关部门进行修理。5.3.3各种模具必须稳定地水平放置,不得直接垛放在地坪上.。5.3.3.1大型模具应垛放在楞木或垫铁上,每垛不得超过3层.垛高不应超过2.3m。楞木或垫铁应平整、坚固,承载后不允许产生变形和破裂。有下列情况之一者,不宜多层存放:拉延模;

没有导柱或导块的冲模;

夹具;

经常使用的冲模;

对精度有影响的冲模;

f)无安全栓或限位器的冲模等。垛堆之间应有0.8m宽的通道,禁止行人跨越垛堆。5.3.3.2小型冲模应存放在专用模架上.模架应用金属制造,结构必须竖固、稳定。模架底层平面地间隙以100mm为宜。在无起重设备,模架最上层平面不应高于1.7m。模架及其各个摊位应有缩号,并有明显的标记。冲模存放时应对号入座。模渠之间应有0.8m宽的通道

采用高架仓库存放冲模时,卷道堆垛起重机型式、作业方式和仓库高度的选择应符合JB2960的有关规定。

5.3.3.3中型冲模视其体积和质址,分别按照大型和小型冲模存放方法和要求进行存改,俱深政声度不应超过2m。

GB/T8176—1997

5.3.3.4运送总质量超过50kg的模具,应采用起重运输设备5.4材料库

5.4.1材料(包括卷料和带料,下同)应按品种、规格分别存放于材料库。存放的有效载荷(t/m\)不得超过地坪设计规定的数值。

材料库地坪必须平坦,并有-定荷载能力,钢板垛放时.应垫以楞本或垫铁。楞木或垫铁必须平整,并具有足够的强度。5.4.2入库的板料应符合包装规定。但散装进货板料则不在此限。5.4.3成包的板料应堆垛存放。垛间应有通道。当垛高不超过2m时,通道宽度至少应为0.8m;当垛高超过2m时,通道宽度至少应为1m。采用起重机并用钢丝绳起吊垛包时,存放高度不应超过2.3m,采用堆垛叉车举升垛包时.可不受此限。

同一垛堆的板料,每包之间应垫以垫本。包装中已带有垫木者,可不再加垫木。5.4.4散装的板料,应每隔100~~200mm垫以垫本。板料长度在2m以下者:每层垫以两根垫木;板料长度在2-~3m之间者,每层垫以3根垫木;板料长度大了3m者,每层垫以4根垫木。垫木间距应相等:并均勾地支承钢板。垛堆匕下垫木的投影应重合垫本的厚度不小于50mm,长度应与板料宽度相等。垫木应平整、坚,承载时不应变形和破裂。5.4.5成包和散装的板料垛堆,其错位和倾斜不得超过以下允许范围:当垛高在2m以下时,沿长度方向最大为1:25,沿宽度方向最大为1:20;当垛高超过2m时,沿长度方向最大为1:30.沿宽度方向最大为1:25。5.4.6卷料以存放在楞木上为宜。卷径中心线应平行于地坪面。5.4.6.1同一垛堆的钢卷料,每层卷径应致,并应沿卷径中心线平行排列。为防止卷料滚动.库内应备有专门固定角撑,或在垛堆底层首未两卷垫以专门的止推块。止推块应具有同卷料外径一致的接触面或使其断面是等腰三角形,高度不应小于卷径的1/4,长度应等下卷料宽度。止推块应坚固、平整。5.4.6.2多层存放时,总高不应超过4m,底层除在首末两卷放置止推块外,每隔34卷应加垫相间的止推块。

卷料端面应同地面保持垂直,其倾斜度不应超过1:20。5.4.6.3存放单个卷料时,应在卷料两侧沿外径放置止推块。5.4.6.4多列存放时,列间应有通道。当卷料垛堆高度在2m以下时,通道宽度不应小于0.8m;当垛高超过2m时,通道宽度不应小于1m。5.4.7其他金属或非金属材料存放和贮存、参照采用5.4.1~5.4.6。当材料数量不多时,应采用金属货架型式存放。

5.4.8材料库内材料的雄垛和运输,应采用专门的机动起重和运输设备。5.5冲压件仓库

5.5.1冲压件仓库的空气湿度不应超过60%。5.5.2采用专用箱架多层贮存冲压件时,必须使用标准化的钢制箱架。箱架必须结构牢固,不易变形。箱架应有专门标签,并注明箱架的编号、箱架质量等。多层叠放的箱架,应由专门的起重运输设备进行堆垛和运输。5.5.3在专门货架(包括高架自动或半自动仓库)上存放冲压件或箱架时,冲压件或箱架长度不得超过货架深度。

5.5.4在高架仓库内存放冲压件时,巷道堆垛起重机型式、业方式和仓库高度.应按JB2960有关规选择。

GB/T 8176~-1997

5.5.5无箱架或货架存放冲压件时,应按零件特点,分类叠放或立放于地坪的楞木上,放置和存时。不应使零件产生永久变形。岑件的尖棱不应凸向人行通道。5.5.6各种方法贮存的冲压件的质量(包括箱架的质量)不得超过设计规定的地坪允许有效载荷(tm\)。

5.5.7垛堆或箱渠之间,应有0.8m宽的人行通道;当仓库内行驶堆垛叉车时.至少应有2m宽的通道。

6工艺和冲模设计

6.1一般要求

6.1.1工厂在指令有关人员进行工艺或冲模设计时,应同时指令设计审查人,以避免可能危及操作件的工序(或工步)或冲模结构。

6.1.2符合下列之一项者,方可充任设计审查人。a)高等和中等专业院校冲压专业毕业有二年以上冲压实际工作经验者;b)工科高等和中等专业院校非冲压专业毕业,有兰年以上冲压实际工作经验者:c)从事冲压工艺或冲模设计工作有五年以上经验者;d)从事冲压工作有十年以上经验者:e)从事冲压工作有三年以上经验,受过冲压技术专门训练者。6.1.3冏一人进行工艺和冲模设计或者阅一人进行工艺和冲模设计审查时.设计和审查考均应同时具有工艺和冲模设计和审查的技能。6.1.4工艺和冲模设计时,应遵照GB13887-92第4章和第7章各条要求。6.2工艺设计

6.2.1工艺设计人员应对冲制的零件正确地排列流程,并合理地选择冲压设备。设计者必须对冲压设备的技术参数、性能和结构极为熟悉。6.2.2工艺设计应根据实际情况和具体条件.尽可能考虑实现自动冲压,如采用各种自动进给料机构、多工位连续冲压、顺序模冲压和工序间自动传输等。当不能或不便实现自动冲压时,应考虑各种安全保护装置和措施,包括使用手用工具等。6.2.3工艺设计时,应尽可能采用复合工序,把工序数月限制到最少,并应考虑工件定位稳定.便于上、下料,使操作者动作次数少、动作难度小。6.2.4工艺设计人员应熟悉生产现场经常出现的各种情况,并妥善地布置工作地6.2.5工艺设计时,应考虑下列可能给操作者带来危害和伤害的因素,在设计中采取有效措施加以预防:

原材料或毛坏状态;

废料排除和处理方式;

工件给进或取出方式:

吹扫工件时的啸音;

工件或成品摆放方式和器具;

冲裁时产生的振动和噪声;

g)工件尖棱和毛刺;

劳动生产率(件/min或件/h);h)

工件转手质量(t/h)和移动距离等,i

6.2.6工艺文件(例如工艺下或工艺过程卡)中除注明-般工艺过程外·还应包拓有关安全内容,妇得小时产量(或班产量)作业要点、采用的保护装置或措施等。6.3冲模设计

GB/T 8176-1997

6.3.1冲模设计人员应按照工艺文件和冲模设计任务书要求,正确地设计冲模。6.3.2设计冲模时,应考虑6.2之要求,同时在冲模结构和强度上避免和减少对操作者可能产生伤害的因素。

6.3.2.1冲模中相对运动的零部件(如压料板、弹簧、气缸活塞、废料切断刀、钩爪等),在压力机上无防护罩(或不便使用防护罩)的情况下,应设防护装置。6.3.2.2手工1:、下料时,冲模上、下料部位应尽可能开设空手槽或空手孔。6.3.2.3冲模中的叫动零部件,如压料圈、打料板、斜楔滑块等,要行程限位装臂,防止1作时弹出或被其他岑件带出。

6.3.2.4冲模各部件应有防止松动和脱落的安全措施。6.3.2.5冲模下模在工作时应保证良好的视野,不应有突出物遮挡下模T作表面和T件。6.3.2.6质量超过10kg的冲模,应设有合适的起吊孔、吊环(钩)或吊耳。当需要上、下模合为一体时,应有连接件。

6.3.2.7模具总图上应标注质量:包括上模质量、下模质量和总质量。6.3.3冲模设计时.应考虑工作面高度。装在压力机上的下模模面高度,应符合4.6.3d)和4.6.1℃)之规定。

6.4设计审查和会签

6.4.1工艺设计和冲模设计必须经过审查,必要时,应送交工厂或车问安全技术部门会签。工艺和冲模设计文件中应有审查和安全会签栏自。6.4.2未经安全会签的工艺和冲模设计文件,不得施工和投产。6.4.3工艺和冲模设计文件在执行过程中发现违反安全之处,应即停止施行,并由主管部门及时修改。修改后的工艺和冲模设计文件,应按6.4,1规定审查。7设备、冲模、机械化装置和安全装置7.1—般要求

7.1.1工厂采用的生产设备、冲模和机械化装置(包括自动化装置,下同)必须互相匹配、协调,在生产过程中应有机地融为·体,不得构成危险或不安全因素。7.1.2选择生产设备、冲模和机械化装置时,必须首先考虑安全,并应符合GB13887--92第5章和第6章规定。www.bzxz.net

7.2设备

7.2.1工厂使用的压力机,必须符合GB5083、JB3350.JB3915和JB4203的规定,其中,有关电气设备应符合GB4064的规定。并应有完整的设备说明书。压力机的噪声限值应符合Z13J62006.1~J62006.11的规定。

7.2.2压力机的安装和验收必须符合TJ231(三)一78第一篇机械压万机安装、第三篇液压机安装的各条规。

7.2.3禁止设计、制造、购买和安装无安全保护装臂和不安全压力机。7.2.4剪切长度为2500mm以上(含2500mm)的剪板机和工作台宽度为2500mm以上(含2500mm)的板料折弯压力机,在每个立柱1.应装设紧急开关装置。7.2.5剪板机应在压料器前面装设防护隔栏。防护隔栏应符合GB6077的规定。7.2.6联合冲剪机各个剪切位置都应装有防护罩或隔栏,防护装置应衍合ZBJ62(22一89附录A和附录B的规定。

7.2.7鳄式剪切机的可动部分必须装防护罩。7.2.8压力机的设计利制造,应符合4.6各项要求。7.2.9装设各种防护罩或隔栏的压力机,须能防止人体或人体某部分进入危险区。防护罩应符合1

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。