GB/T 21958-2008

基本信息

标准号: GB/T 21958-2008

中文名称:轮式拖拉机 前驱动桥

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-06-03

实施日期:2009-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1751710

标准分类号

标准ICS号:ICS 农业>>农业机械、工具和设备>>65.060.10农业拖拉机和牵引车辆

中标分类号:车辆>>拖拉机>>T63传动系统

关联标准

出版信息

出版社:中国标准出版社

页数:平装16开/页数:19/字数:30千字

标准价格:18.0 元

计划单号:20072435-T-604

出版日期:2009-01-01

相关单位信息

首发日期:2008-06-03

起草人:马涛、耿彤、刘月在、杨俊、李键、孙彬年、陈建国

起草单位:一拖(洛阳)开创装备科技有限公司

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准规定了轮式拖拉机前驱动桥型号编制、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于四轮驱动拖拉机前驱动桥。 GB/T 21958-2008 轮式拖拉机 前驱动桥 GB/T21958-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS65.060.10

中华人民共和国国家标准

GB/T21958—2008

轮式拖拉机

前驱动桥

Front drive axle for wheeled tractor2008-06-03发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

数码防伪

2009-01-01实施

GB/T21958—2008

规范性引用文件

型号编制

技术要求

试验方法

检验规则

标志、包装、运输与存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

轮式拖拉机前驱动桥转向油缸的技术要求和试验方法轮式拖拉机前驱动桥转向拉杆部件的性能要求和试验方法轮式拖拉机前驱动桥清洁度限值测定方法…·.轮式拖拉机前驱动桥可靠性试验方法轮式拖拉机前驱动桥噪声试验

本标准的附录A、附录B、附录C、附录D、附录E均为规范性附录。本标准由中国机械工业联合会提出本标准由全国拖拉机标准化技术委员会归口。本标准起草单位:一拖(洛阳)开创装备科技有限公司。本标准主要起草人:马涛、耿彤、刘月在、杨俊、李键、孙彬年、陈建国。GB/T21958—2008

1范围

轮式拖拉机

前驱动桥

GB/T21958—2008

本标准规定了轮式拖拉机前驱动桥型号编制、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于四轮驱动拖拉机前驱动桥。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T7935液压元件通用技术条件GB/T13306标牌

JB/T5615

拖拉机传动齿轮技术条件

JB/T5673

农林拖拉机及机具涂漆通用技术条件JB/T5928—1999工程机械驱动桥台架试验方法JB/T7734

拖拉机防泥水密封性试验方法

JB/T8299--1999拖拉机传动系效率的测定JB/T9828—1999轮式拖拉机前轴技术条件JB/T9838拖拉机传动系统快速耐久试验方法JB/T51082—2000拖拉机产品可靠性考核3型号编制

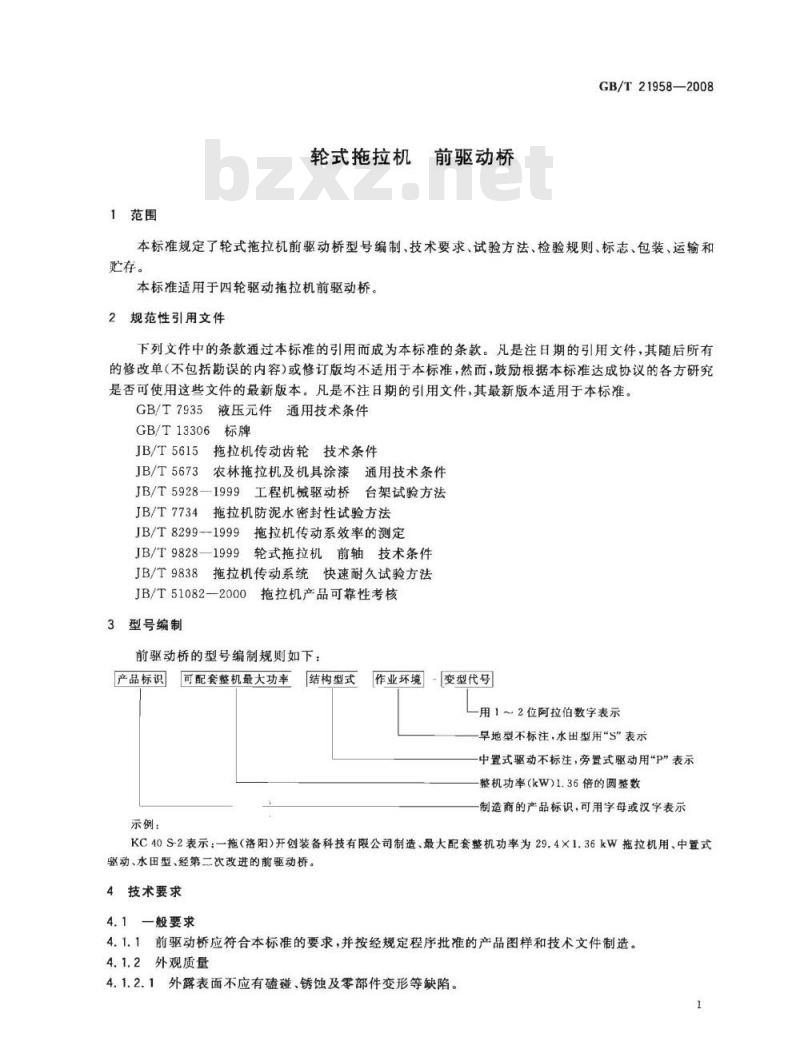

前驱动桥的型号编制规则如下:产品标识

示例:

可配套整机最大功率

结构型式

变型代号

作业环境

用1~2位阿拉伯数字表示

早地型不标注,水出型用“S”表示中置式驱动不标注,旁置式驱动用“P”表示整机功率(kW)1.36倍的圆整数

制造商的产品标识,可用字母或汉字表示KC40S2表示:一拖(洛阳)开创装备科技有限公司制造、最大配套整机功率为29.4X1.36kW拖拉机用、中置式驱动、水田型、经第二次改进的前驱动桥。4技术要求

4.1一般要求

4.1.1前驱动桥应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造。4.1.2外观质量

4.1.2.1外露表面不应有磕碰、锈蚀及零部件变形等缺陷。1

GB/T21958—2008

4.1.2.2零件表面的金属经过镀层和氧化处理层不应剥落和锈蚀。4.1.2.3外露紧固件外表均应镀锌、钝化或其他防锈处理。4.1.2.4前驱动桥的涂漆应符合JB/T5673的规定。4.1.3各紧固连接件应可靠紧,并正确锁牢,有拧紧力矩要求的应达到规定值。4.2装配要求

4.2.1制造商自制的各零部件均应符合图样要求,外购件应有合格证。4.2.2前驱动桥齿轮及花键应符合JB/T5615的有关规定。4.2.3前驱动桥装配完成后,转动小锥齿轮轴,整个传动系应转动自如,无卡滞现象,且两侧轮边转动速度差应小于10%。

4.2.4前驱动桥装配完成后,前束与转向角应按整机要求调整并锁紧。前驱动桥装配完成后应进行磨合试验,空载磨合试验时间不少于30min。磨合试验过程中,4.2.5

前驱动桥不允许有异常响声,且转高灵活。4.2.6前驱动桥磨合试验后,应通过气密性试验。4.2.7润滑部位均应接规定加注润滑油或润滑脂。4.3性能要求

前驱动桥应待谷机防泥水密封性JB/T7734的规定。4.3.1

前驱动桥转向油置应符合附录A的规定4.3.3前驱动桥应满足图样或技术文件中最大转向角的要求,其偏差应不大于,并在转角要求的范干涉现象。

围内转动自如,不充

4.3.4前驱动桥的拉杆球头部件应符合附录B的要求前驱动桥清限值应不大

mg/kW,最大颗粒尺寸应不大于80μm功率小于35kW的请洁度限值按照35k计算

前驱动桥的传动效率应不低于88%4.3.6

前驱动桥的哦方不允许超过

85dB(A

前驱动桥静扭强度安全系数应不小于2前驱动桥按倍额定桥荷加载时,每米轮距弹性变形不超过前驱动桥配套整机

.5mm前驱动桥的垂直弯曲失

效安全系数应不小于

桥壳垂直弯曲疫验的寿命不小于8×10次。4.3.10

前驱动桥应通过耐久性试验。

前驱动桥可靠性考核的来均故障间隔时间(MTBF)应不低于400h,无故障性综合评分值应不小于75分。

5试验方法

外观质量用目测法检验。

各部位尺寸精度及形状位置精度采用相应精度等级的量具检验。前驱动桥防泥水性能的检验应随整机按照JB/T7734的规定执行。转向油缸的试验按附录A的规定执行。转向拉杆球头部件的试验按附录B的规定执行。前驱动桥清洁度的测试按附录C的规定执行。前驱动桥的传动效率试验按JB/T8299—1999中第6章的规定执行。前驱动桥的耐久性试验按JB/T9838的规定执行。前驱动桥的静扭强度试验按JB/T59281999中4.1的规定执行。前驱动桥桥壳的垂直弯曲刚度和垂直弯曲静强度试验按JB/T5928—1999中4.2的规定进行。前驱动桥桥壳垂直弯曲疲劳试验按JB/T9828—1999中4.3的规定进行。5.11

5.12可靠性试验按附录D的规定进行。5.13

噪音测试按照附录E的规定进行。6检验规则

6.1检验分类

前驱动桥检验分出厂检验和型式检验。6.2出厂检验

GB/T219582008

6.2.1前驱动桥出厂前应进行出厂检验,经质量检验部门检验合格并签发产品合格证后方可出厂。6.2.2前驱动桥出厂检验项目至少应包括下列内容:a)

外观质量;

b)产品标牌、标志;

c)转向角;

各润滑部位;

用户提出的其他特定要求。

6.2.3出厂检验各检验项目应满足本标准的要求方为合格,否则判定为不合格。对出厂检验过程中的故障要及时排除,并进行必要的单项补充试验,直至合格方可出厂。6.3型式检验

6.3.1有下列情况之时,应进行型式检验:连续批量生产每两年,中间未做型式检验;a)

研制的新产品和变型产品试制定型鉴定;c)

产品结构、材料或工艺等有重大改变;d)

产品长期停产后,恢复生产;

出检验结果与上次型式检验有较大差异。6.3.2进行型式检验时,应在出厂合格品中随机抽取2台进行。检验项目如下:

外观;

与整机连接尺寸;

清洁度;

噪声;

弯曲强度;

静扭强度;

耐久性;

h)可靠性。

型式检验的结果应不低于本标准的规定,认定为产品通过型式检验。6.3.4

7标志、包装、运输与贮存

前驱动桥应按GB/T13306的规定,在显著位置固定产品标牌,其内容包括:7.1

a)制造厂名称、地址和商标。

产品型号与名称。

c)产品主要技术参数:

一总传动比:

-额定桥荷,kN;

CB/T21958—2008

总质量,kg。

d)产品出厂编号,

产品出厂日期。

2前驱动桥的包装应保证正常运输条件下不致发生损坏和丢失现象7.2

7.2.1前驱动桥一般采用专用支架固定后裸装,也可根据用户要求进行包装,并应做到如下保护,a)

输入花键处应加防护套;

外露油口加防护堵塞;

轮毂螺栓加防护套。

随机文件应包括:

装箱单;

合格证书;

使用保养说明书

易损件清单。

前驱动桥出厂装适成保证在正常运输条件下零部件不致损坏7.3

前驱动桥应贮存在通风干燥的仓库内,严禁与质蚀性的物质混放。前驱动桥的摆放应保证不致产

生变形和磕碰伤。

技术要求

附录A

(规范性附录)

轮式拖拉机前驱动桥

转向油缸的技术要求和试验方法GB/T21958—2008

前驱动桥转向油缸产品应符合本标准要求,并应按经规定程序批准的产品图样和技术文件A1.1

制造。

油缸的零件应符合GB/T7935的规定。缸简、活塞、活塞杆和导向套等主要零件的工作表面和配合面不允许有锈蚀、划伤、磕碰等缺陷。全部密封件、防尘件不应有任何损伤。活塞杆的摩擦表面应符合防锈和耐磨要求。免费标准下载网bzxz

A.1.3外观

油缸表面应整洁,圆角平滑自然,焊缝平整,不应有飞边、毛刺。A.1.3.1

标牌应清晰、正确,安装应牢固、平整。A.1.3.3油缸表面涂漆应符合JB/T5673的规定,面漆颜色可根据用户要求决定。活塞杆、定位阀杆表面、进出油口外加工表面和标牌上不应涂漆。镀层应均勾光亮,不应有剥落或生锈现象。A.1.4

油缸的清洁度限值应不大于100mg。A.1.5

油缸应具有活塞杆防护装置。

油缸的性能应符合表A.1的要求。表A.1

试运转

全行程检查

最低启动压力

耐压性

负荷效率

高温性能

泄漏检查

密封性能试验

冲击试验

强度及耐久性

A.2试验方法

外观质量用目测法检验。

清洁度测试按附录C规定。

油缸的性能按表A.2规定进行。

技术要求

活塞运动均匀,不应有爬行、零件拉毛等不正常现象符合设计要求

启动压力应不大于0.3MPa

不应有外渗漏、机械零件损坏或永久变形等现象≥90%

能正常运行,活塞杆处每分钟漏油量不大于A.2.5.2.3中通过条件规定值的2倍,其他部位无外漏现象油缸密封处的泄漏应符合A.2.5.2.3的规定动力转向油缸在正常工作状态下的密封性能应符合A,2.6.2的规定

转向油缸在脉动循环压力作用下的性能应符合A2.7.2的规定转向油缸承受液压应力和机械应力时应符合A,2.8.2的规定5

GB/T21958—2008

A.2.4试验准备

泄漏。

试验项目

试运转

全行程检查

最低启动压力

耐压性

负荷效率

高温性能

泄漏检查试验

密封性能试验

冲击试验

强度及耐久性

试验方法

被试油缸排除内腔空气后,分别在空载压力和试验压力下全行程往复运行5次

使被试油缸的活塞分别停留在行程两端的位置,测量全行程长度分别给无外负荷的被试油缸两腔供油,并逐渐增加压力至活塞杆开始移动。记录活塞杆开始移动时的压力就是最低启动压力活塞分别位于油缸两端,向空腔供油,使油压为试验压力的1.5倍(当额定压力≤16MPa时)或1.25倍(当额定压力>16MPa时),保压5min

逐步提高进人被试油缸液压油压力,以额定速度(实际使用的最高速度)运动,用测力计测出不同压力下活塞杆上所受的力(推力或拉力),计算负荷效率

试验油温90℃,满载工况,被试油缸活塞全行程往复运行1h以上按A.2.5的规定执行

按A.2.6的规定执行

按A.2.7的规定执行

按A.2.8的规定执行

试验在装有可调油压、油温及小流量流量计的液压源装置上进行。将被试油缸联接到上述装置上,让油液进入两腔,检查给定时间内,油液经密封处向外部的试验装置可从外部将活塞杆固定在活塞行程中间位置上。试验用油,黏度等于或低于拖拉机上所用油的黏度。推荐用液压、传动两用油N100D。对油A.2.4.4

液过滤精度不低于25μm。

A.2.5泄漏检查试验

A.2.5.1试验程序

A.2.5.1.1通过活塞数次往返全行程动作,使常温下油液流人并充满油缸。A.2.5.1.2将油缸一腔接头断开,并与流量测试计连接,在另一腔施加压力油使活塞达到行程末端,按照0.2倍、0.5倍、1倍、2倍的拖拉机液压转向系安全阀开启压力,逐步加压并测量流经活塞的泄漏。A.2.5.1.3互换两腔的连接,重复A.2.5.1.1和A.2.5.1.2的操作。A.2.5.1.4油箱油温升至约80℃,使活塞往返运动数次,使油温稳定且油缸外壁温度达50℃,重复A.2.5.1.1、A.2.5.1.2和A.2.5.1.3所进行的测量。测量期间,活塞应往复运动几次以免油缸内油温降低过多。

A.2.5.2试验通过条件

A.2.5.2.1运动部件不允许有失效、划痕及密封撕裂等现象。A.2.5.2.2外部不允许有泄漏的油。A.2.5.2.3通过活塞泄漏的油每分钟最大不得超过两腔中最小容积的1/500。A.2.6密封性能试验

A.2.6.1试验程序

GB/T21958—2008

A.2.6.1.1解除活塞杆的约束,保持油压为低压(压力约为拖拉机系统的无载荷状态),行程末端的压力峰值为系统规定的最大压力并保持0.5s~1s。A.2.6.1.2活塞杆平均速度应尽可能高,但不得超过在拖拉机上转向器排量和转向泵最大流量输出时所决定的最高速度。

A.2.6.1.3至少试验三个转向油缸样品,其油温平均值应保持在约80℃以内,缸体温度维持在50℃并不应超过60℃,其中一件应在泥浆和粉尘环境下进行试验。A.2.6.1.4按上述要求完成2×105次全行程试验。A.2.6.2试验通过条件

A.2.6.2.1密封没有失效、撕裂,运动部件没有划痕。A.2.6.2.2按A.2.5.1检查油缸两腔的泄漏,应小于A.2.5.2.3规定的3倍。A.2.6.2.3试验后期允许总计最大3mL油的泄漏,但不允许发生在试验进行2/3以前。在泥浆和粉尘环境条件下进行试验后,油缸活塞杆允许有轻微的划痕和密封撕裂。A.2.6.2.4密封垫处不得有漏油现象。A.2.6.2.5完成前1×10*次循环后,擦净活塞杆上聚集的任何油漆,在油缸下放置两只量杯,分别采集,并准确测量活塞杆密封处及缸体和端盖处的泄漏。量杯上可做标记以区别两种不同类型的泄漏。A.2.7冲击试验

A.2.7.1试验程序

A.2.7.1.1在油缸两腔交替进行5×105次脉动压力冲击试验,压力峰值为拖拉机系统安全阀的两倍,压力峰值保持0.5s1s时间。A.2.7.1.2最后1×10″次(每边5×10*次),活塞杆不固定,压力加于其上,且在行程端点产生压力峰值。油液温度应低于80℃。

A.2.7.2试验通过条件

A.2.7.2.1油缸没有失效,密封没有破损现象。A.2.7.2.2按A.2.5.1检查油缸两腔的泄漏,泄漏量应少于A.2.5.2.3规定值的5倍。A.2.7.2.3用液体渗透法或其他方法检查,油缸没有永久变形和裂纹。A.2.7.2.4高压下密封件允许有明显变形,但不允许失效,A.2.8强度和耐久性能试验

A.2.8.1试验程序

A.2.8.1.1活塞在整个行程中所承受的平均压力为拖拉机系统安全阀规定压力的80%,在行程终点时的压力为系统安全阀压力。

A.2.8.1.2完成2×105次活塞全行程往复运动,频率为0.5Hz,油温度为80℃~85℃。A.2.8.2试验通过条件

A.2.8.2.1对承受压力的零件,应符合A.2.7.2的规定。A.2.8.2.2对承受机械应力的零件,三个试件中仅允许有一件在1×10+次循环后失效。7

GB/T21958—2008

B.1性能要求

附录B

(规范性附录)

轮式拖拉机前驱动桥

转向拉杆部件的性能要求和试验方法B.1.1转向拉杆接头球销部件沿拉杆轴线的极限摆角和摆动力矩应符合设计要求,在滑动表面润滑良好的情况下不允许发生阻滞、卡死和松旷现象。B.1.2转向拉杆接头球销部件应有防尘装置,在球销极限摆角范围内,应能有效地防止泥浆和尘土的渗人。

3转向拉杆接头球销部件应通过拔脱试验,拔脱力应能满足设计要求,安全系数不小于1.5。B.1.3

B.1.4转向拉杆接头球销部件应通过2X105次的耐久性试验,不允许产生过大的间隙和严重的磨损。B.1.5

5转向拉杆与转向拉杆接头的螺纹应可靠连接,在正常使用情况下,不允许发生松动和脱扣现象。

B.1.6转向拉杆部件各零件、部件的强度、刚度应满足设计要求,转向拉杆部件应通过抗压试验、抗拉试验,转向拉杆部件应进行2×10°次拉压疲劳试验,不允许出现变形、裂纹及球销松旷等损坏现象。B.2试验方法

B.2.1转向拉杆接头球销部件拔脱试验B.2.1.1试验台应有一个施加轴向拉力载荷的装置,施加载荷的误差不超过2%,B.2.1.2将样品安装于试验台上,施加沿轴向的拉力,直至球头销从球头座中拔出,测量拉力Fk。B.2.1.3计算拔脱安全系数按式B.1计算。Sk=Fk/FE

式中:

Sk—静拉力强度安全系数;

Fk试验拔脱静拉力,单位为牛顿(N);Fp—前驱动桥满载负荷的拉力,单位为牛顿(N)。B.2.2转向拉杆接头球销部件耐久性试验B.2.2. 1

试验的运动状态见图B.1。

B.2.2.2试验条件

B.2.2.2.1环境温度:常温。

测试仪器:负菏测量精度土2%,角度测量精度士30°。B.2.2.2.2

B.2.2.2.3球销绕轴线旋转角度0≥85°B.2.2.2.4台架循环运动频率0.1Hz~0.2Hz。B.2.2.2.5试验负荷

a)转向两端的试验负荷为配套整机转向最大作用力的90%b)在转向行程期间的平均转向负荷为两端转向负荷的65%。B.2.2.3试验程序

B.2.2.3.1将转向拉杆接头球销部件安装好密封套。..........( B. I )

B.2.2.3.2启动试验台,按B.2.2.2.5的规定施加试验负荷,在转向的两端暂停时间为1s~2S。试验过程中至少应保证试件每10min在泥浆中浸2min,或被喷射的泥浆覆盖。8

B.2.2.3.3试验循环次数达到2×10次,终止试验。中间位置90°

试验负荷:

球销(或球销座)旅转角度

B.2.3转向拉格部

牛抗压试验

不超过2%。

B.2.3.2将样

B.2.3.3压力

式中:

运动状态简图

GB/T21958-2008

个施加压力载荷的装置,并能绘制位移与武验压力性能曲线,施加载荷的误差装于试验台上,施加规定的拉力载荷。定按式B.2计算

试验静压

力,单位为牛顿N

的放限负荷,

使用府

由制造厂提供,

单位为

牛顿(N)。

........

B.2.4转向拉杆部件抗拉试验

个施加拉力载荷的装置,并能绘制位移与试验拉力性能曲线,施加载荷的误差B.2.4.1试验台应

不超过5%。

B.2.4.2将样品安装美台上,施加规定的拉力载荷。B.2.4.3

+算,

拉力的规定按式

式中:

试验静拉力,单位为牛顿(N)。B.2.5转向拉杆部件拉压疲劳试验F.≥2F

·(B.3)

B.2.5.1试验台应有个施加对称拉压载荷的装置,并能绘制位移与试验拉力性能曲线,施加载荷的误差不超过5%。

对称拉压载荷的规定按式B.4计算。B.2.5.2

F=±0.5F.

式中:

试验对称循环载荷,单位为牛顿(N);额定负荷,由制造厂提供,单位为牛顿(N)。(B.4)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T21958—2008

轮式拖拉机

前驱动桥

Front drive axle for wheeled tractor2008-06-03发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

数码防伪

2009-01-01实施

GB/T21958—2008

规范性引用文件

型号编制

技术要求

试验方法

检验规则

标志、包装、运输与存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

轮式拖拉机前驱动桥转向油缸的技术要求和试验方法轮式拖拉机前驱动桥转向拉杆部件的性能要求和试验方法轮式拖拉机前驱动桥清洁度限值测定方法…·.轮式拖拉机前驱动桥可靠性试验方法轮式拖拉机前驱动桥噪声试验

本标准的附录A、附录B、附录C、附录D、附录E均为规范性附录。本标准由中国机械工业联合会提出本标准由全国拖拉机标准化技术委员会归口。本标准起草单位:一拖(洛阳)开创装备科技有限公司。本标准主要起草人:马涛、耿彤、刘月在、杨俊、李键、孙彬年、陈建国。GB/T21958—2008

1范围

轮式拖拉机

前驱动桥

GB/T21958—2008

本标准规定了轮式拖拉机前驱动桥型号编制、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于四轮驱动拖拉机前驱动桥。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T7935液压元件通用技术条件GB/T13306标牌

JB/T5615

拖拉机传动齿轮技术条件

JB/T5673

农林拖拉机及机具涂漆通用技术条件JB/T5928—1999工程机械驱动桥台架试验方法JB/T7734

拖拉机防泥水密封性试验方法

JB/T8299--1999拖拉机传动系效率的测定JB/T9828—1999轮式拖拉机前轴技术条件JB/T9838拖拉机传动系统快速耐久试验方法JB/T51082—2000拖拉机产品可靠性考核3型号编制

前驱动桥的型号编制规则如下:产品标识

示例:

可配套整机最大功率

结构型式

变型代号

作业环境

用1~2位阿拉伯数字表示

早地型不标注,水出型用“S”表示中置式驱动不标注,旁置式驱动用“P”表示整机功率(kW)1.36倍的圆整数

制造商的产品标识,可用字母或汉字表示KC40S2表示:一拖(洛阳)开创装备科技有限公司制造、最大配套整机功率为29.4X1.36kW拖拉机用、中置式驱动、水田型、经第二次改进的前驱动桥。4技术要求

4.1一般要求

4.1.1前驱动桥应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造。4.1.2外观质量

4.1.2.1外露表面不应有磕碰、锈蚀及零部件变形等缺陷。1

GB/T21958—2008

4.1.2.2零件表面的金属经过镀层和氧化处理层不应剥落和锈蚀。4.1.2.3外露紧固件外表均应镀锌、钝化或其他防锈处理。4.1.2.4前驱动桥的涂漆应符合JB/T5673的规定。4.1.3各紧固连接件应可靠紧,并正确锁牢,有拧紧力矩要求的应达到规定值。4.2装配要求

4.2.1制造商自制的各零部件均应符合图样要求,外购件应有合格证。4.2.2前驱动桥齿轮及花键应符合JB/T5615的有关规定。4.2.3前驱动桥装配完成后,转动小锥齿轮轴,整个传动系应转动自如,无卡滞现象,且两侧轮边转动速度差应小于10%。

4.2.4前驱动桥装配完成后,前束与转向角应按整机要求调整并锁紧。前驱动桥装配完成后应进行磨合试验,空载磨合试验时间不少于30min。磨合试验过程中,4.2.5

前驱动桥不允许有异常响声,且转高灵活。4.2.6前驱动桥磨合试验后,应通过气密性试验。4.2.7润滑部位均应接规定加注润滑油或润滑脂。4.3性能要求

前驱动桥应待谷机防泥水密封性JB/T7734的规定。4.3.1

前驱动桥转向油置应符合附录A的规定4.3.3前驱动桥应满足图样或技术文件中最大转向角的要求,其偏差应不大于,并在转角要求的范干涉现象。

围内转动自如,不充

4.3.4前驱动桥的拉杆球头部件应符合附录B的要求前驱动桥清限值应不大

mg/kW,最大颗粒尺寸应不大于80μm功率小于35kW的请洁度限值按照35k计算

前驱动桥的传动效率应不低于88%4.3.6

前驱动桥的哦方不允许超过

85dB(A

前驱动桥静扭强度安全系数应不小于2前驱动桥按倍额定桥荷加载时,每米轮距弹性变形不超过前驱动桥配套整机

.5mm前驱动桥的垂直弯曲失

效安全系数应不小于

桥壳垂直弯曲疫验的寿命不小于8×10次。4.3.10

前驱动桥应通过耐久性试验。

前驱动桥可靠性考核的来均故障间隔时间(MTBF)应不低于400h,无故障性综合评分值应不小于75分。

5试验方法

外观质量用目测法检验。

各部位尺寸精度及形状位置精度采用相应精度等级的量具检验。前驱动桥防泥水性能的检验应随整机按照JB/T7734的规定执行。转向油缸的试验按附录A的规定执行。转向拉杆球头部件的试验按附录B的规定执行。前驱动桥清洁度的测试按附录C的规定执行。前驱动桥的传动效率试验按JB/T8299—1999中第6章的规定执行。前驱动桥的耐久性试验按JB/T9838的规定执行。前驱动桥的静扭强度试验按JB/T59281999中4.1的规定执行。前驱动桥桥壳的垂直弯曲刚度和垂直弯曲静强度试验按JB/T5928—1999中4.2的规定进行。前驱动桥桥壳垂直弯曲疲劳试验按JB/T9828—1999中4.3的规定进行。5.11

5.12可靠性试验按附录D的规定进行。5.13

噪音测试按照附录E的规定进行。6检验规则

6.1检验分类

前驱动桥检验分出厂检验和型式检验。6.2出厂检验

GB/T219582008

6.2.1前驱动桥出厂前应进行出厂检验,经质量检验部门检验合格并签发产品合格证后方可出厂。6.2.2前驱动桥出厂检验项目至少应包括下列内容:a)

外观质量;

b)产品标牌、标志;

c)转向角;

各润滑部位;

用户提出的其他特定要求。

6.2.3出厂检验各检验项目应满足本标准的要求方为合格,否则判定为不合格。对出厂检验过程中的故障要及时排除,并进行必要的单项补充试验,直至合格方可出厂。6.3型式检验

6.3.1有下列情况之时,应进行型式检验:连续批量生产每两年,中间未做型式检验;a)

研制的新产品和变型产品试制定型鉴定;c)

产品结构、材料或工艺等有重大改变;d)

产品长期停产后,恢复生产;

出检验结果与上次型式检验有较大差异。6.3.2进行型式检验时,应在出厂合格品中随机抽取2台进行。检验项目如下:

外观;

与整机连接尺寸;

清洁度;

噪声;

弯曲强度;

静扭强度;

耐久性;

h)可靠性。

型式检验的结果应不低于本标准的规定,认定为产品通过型式检验。6.3.4

7标志、包装、运输与贮存

前驱动桥应按GB/T13306的规定,在显著位置固定产品标牌,其内容包括:7.1

a)制造厂名称、地址和商标。

产品型号与名称。

c)产品主要技术参数:

一总传动比:

-额定桥荷,kN;

CB/T21958—2008

总质量,kg。

d)产品出厂编号,

产品出厂日期。

2前驱动桥的包装应保证正常运输条件下不致发生损坏和丢失现象7.2

7.2.1前驱动桥一般采用专用支架固定后裸装,也可根据用户要求进行包装,并应做到如下保护,a)

输入花键处应加防护套;

外露油口加防护堵塞;

轮毂螺栓加防护套。

随机文件应包括:

装箱单;

合格证书;

使用保养说明书

易损件清单。

前驱动桥出厂装适成保证在正常运输条件下零部件不致损坏7.3

前驱动桥应贮存在通风干燥的仓库内,严禁与质蚀性的物质混放。前驱动桥的摆放应保证不致产

生变形和磕碰伤。

技术要求

附录A

(规范性附录)

轮式拖拉机前驱动桥

转向油缸的技术要求和试验方法GB/T21958—2008

前驱动桥转向油缸产品应符合本标准要求,并应按经规定程序批准的产品图样和技术文件A1.1

制造。

油缸的零件应符合GB/T7935的规定。缸简、活塞、活塞杆和导向套等主要零件的工作表面和配合面不允许有锈蚀、划伤、磕碰等缺陷。全部密封件、防尘件不应有任何损伤。活塞杆的摩擦表面应符合防锈和耐磨要求。免费标准下载网bzxz

A.1.3外观

油缸表面应整洁,圆角平滑自然,焊缝平整,不应有飞边、毛刺。A.1.3.1

标牌应清晰、正确,安装应牢固、平整。A.1.3.3油缸表面涂漆应符合JB/T5673的规定,面漆颜色可根据用户要求决定。活塞杆、定位阀杆表面、进出油口外加工表面和标牌上不应涂漆。镀层应均勾光亮,不应有剥落或生锈现象。A.1.4

油缸的清洁度限值应不大于100mg。A.1.5

油缸应具有活塞杆防护装置。

油缸的性能应符合表A.1的要求。表A.1

试运转

全行程检查

最低启动压力

耐压性

负荷效率

高温性能

泄漏检查

密封性能试验

冲击试验

强度及耐久性

A.2试验方法

外观质量用目测法检验。

清洁度测试按附录C规定。

油缸的性能按表A.2规定进行。

技术要求

活塞运动均匀,不应有爬行、零件拉毛等不正常现象符合设计要求

启动压力应不大于0.3MPa

不应有外渗漏、机械零件损坏或永久变形等现象≥90%

能正常运行,活塞杆处每分钟漏油量不大于A.2.5.2.3中通过条件规定值的2倍,其他部位无外漏现象油缸密封处的泄漏应符合A.2.5.2.3的规定动力转向油缸在正常工作状态下的密封性能应符合A,2.6.2的规定

转向油缸在脉动循环压力作用下的性能应符合A2.7.2的规定转向油缸承受液压应力和机械应力时应符合A,2.8.2的规定5

GB/T21958—2008

A.2.4试验准备

泄漏。

试验项目

试运转

全行程检查

最低启动压力

耐压性

负荷效率

高温性能

泄漏检查试验

密封性能试验

冲击试验

强度及耐久性

试验方法

被试油缸排除内腔空气后,分别在空载压力和试验压力下全行程往复运行5次

使被试油缸的活塞分别停留在行程两端的位置,测量全行程长度分别给无外负荷的被试油缸两腔供油,并逐渐增加压力至活塞杆开始移动。记录活塞杆开始移动时的压力就是最低启动压力活塞分别位于油缸两端,向空腔供油,使油压为试验压力的1.5倍(当额定压力≤16MPa时)或1.25倍(当额定压力>16MPa时),保压5min

逐步提高进人被试油缸液压油压力,以额定速度(实际使用的最高速度)运动,用测力计测出不同压力下活塞杆上所受的力(推力或拉力),计算负荷效率

试验油温90℃,满载工况,被试油缸活塞全行程往复运行1h以上按A.2.5的规定执行

按A.2.6的规定执行

按A.2.7的规定执行

按A.2.8的规定执行

试验在装有可调油压、油温及小流量流量计的液压源装置上进行。将被试油缸联接到上述装置上,让油液进入两腔,检查给定时间内,油液经密封处向外部的试验装置可从外部将活塞杆固定在活塞行程中间位置上。试验用油,黏度等于或低于拖拉机上所用油的黏度。推荐用液压、传动两用油N100D。对油A.2.4.4

液过滤精度不低于25μm。

A.2.5泄漏检查试验

A.2.5.1试验程序

A.2.5.1.1通过活塞数次往返全行程动作,使常温下油液流人并充满油缸。A.2.5.1.2将油缸一腔接头断开,并与流量测试计连接,在另一腔施加压力油使活塞达到行程末端,按照0.2倍、0.5倍、1倍、2倍的拖拉机液压转向系安全阀开启压力,逐步加压并测量流经活塞的泄漏。A.2.5.1.3互换两腔的连接,重复A.2.5.1.1和A.2.5.1.2的操作。A.2.5.1.4油箱油温升至约80℃,使活塞往返运动数次,使油温稳定且油缸外壁温度达50℃,重复A.2.5.1.1、A.2.5.1.2和A.2.5.1.3所进行的测量。测量期间,活塞应往复运动几次以免油缸内油温降低过多。

A.2.5.2试验通过条件

A.2.5.2.1运动部件不允许有失效、划痕及密封撕裂等现象。A.2.5.2.2外部不允许有泄漏的油。A.2.5.2.3通过活塞泄漏的油每分钟最大不得超过两腔中最小容积的1/500。A.2.6密封性能试验

A.2.6.1试验程序

GB/T21958—2008

A.2.6.1.1解除活塞杆的约束,保持油压为低压(压力约为拖拉机系统的无载荷状态),行程末端的压力峰值为系统规定的最大压力并保持0.5s~1s。A.2.6.1.2活塞杆平均速度应尽可能高,但不得超过在拖拉机上转向器排量和转向泵最大流量输出时所决定的最高速度。

A.2.6.1.3至少试验三个转向油缸样品,其油温平均值应保持在约80℃以内,缸体温度维持在50℃并不应超过60℃,其中一件应在泥浆和粉尘环境下进行试验。A.2.6.1.4按上述要求完成2×105次全行程试验。A.2.6.2试验通过条件

A.2.6.2.1密封没有失效、撕裂,运动部件没有划痕。A.2.6.2.2按A.2.5.1检查油缸两腔的泄漏,应小于A.2.5.2.3规定的3倍。A.2.6.2.3试验后期允许总计最大3mL油的泄漏,但不允许发生在试验进行2/3以前。在泥浆和粉尘环境条件下进行试验后,油缸活塞杆允许有轻微的划痕和密封撕裂。A.2.6.2.4密封垫处不得有漏油现象。A.2.6.2.5完成前1×10*次循环后,擦净活塞杆上聚集的任何油漆,在油缸下放置两只量杯,分别采集,并准确测量活塞杆密封处及缸体和端盖处的泄漏。量杯上可做标记以区别两种不同类型的泄漏。A.2.7冲击试验

A.2.7.1试验程序

A.2.7.1.1在油缸两腔交替进行5×105次脉动压力冲击试验,压力峰值为拖拉机系统安全阀的两倍,压力峰值保持0.5s1s时间。A.2.7.1.2最后1×10″次(每边5×10*次),活塞杆不固定,压力加于其上,且在行程端点产生压力峰值。油液温度应低于80℃。

A.2.7.2试验通过条件

A.2.7.2.1油缸没有失效,密封没有破损现象。A.2.7.2.2按A.2.5.1检查油缸两腔的泄漏,泄漏量应少于A.2.5.2.3规定值的5倍。A.2.7.2.3用液体渗透法或其他方法检查,油缸没有永久变形和裂纹。A.2.7.2.4高压下密封件允许有明显变形,但不允许失效,A.2.8强度和耐久性能试验

A.2.8.1试验程序

A.2.8.1.1活塞在整个行程中所承受的平均压力为拖拉机系统安全阀规定压力的80%,在行程终点时的压力为系统安全阀压力。

A.2.8.1.2完成2×105次活塞全行程往复运动,频率为0.5Hz,油温度为80℃~85℃。A.2.8.2试验通过条件

A.2.8.2.1对承受压力的零件,应符合A.2.7.2的规定。A.2.8.2.2对承受机械应力的零件,三个试件中仅允许有一件在1×10+次循环后失效。7

GB/T21958—2008

B.1性能要求

附录B

(规范性附录)

轮式拖拉机前驱动桥

转向拉杆部件的性能要求和试验方法B.1.1转向拉杆接头球销部件沿拉杆轴线的极限摆角和摆动力矩应符合设计要求,在滑动表面润滑良好的情况下不允许发生阻滞、卡死和松旷现象。B.1.2转向拉杆接头球销部件应有防尘装置,在球销极限摆角范围内,应能有效地防止泥浆和尘土的渗人。

3转向拉杆接头球销部件应通过拔脱试验,拔脱力应能满足设计要求,安全系数不小于1.5。B.1.3

B.1.4转向拉杆接头球销部件应通过2X105次的耐久性试验,不允许产生过大的间隙和严重的磨损。B.1.5

5转向拉杆与转向拉杆接头的螺纹应可靠连接,在正常使用情况下,不允许发生松动和脱扣现象。

B.1.6转向拉杆部件各零件、部件的强度、刚度应满足设计要求,转向拉杆部件应通过抗压试验、抗拉试验,转向拉杆部件应进行2×10°次拉压疲劳试验,不允许出现变形、裂纹及球销松旷等损坏现象。B.2试验方法

B.2.1转向拉杆接头球销部件拔脱试验B.2.1.1试验台应有一个施加轴向拉力载荷的装置,施加载荷的误差不超过2%,B.2.1.2将样品安装于试验台上,施加沿轴向的拉力,直至球头销从球头座中拔出,测量拉力Fk。B.2.1.3计算拔脱安全系数按式B.1计算。Sk=Fk/FE

式中:

Sk—静拉力强度安全系数;

Fk试验拔脱静拉力,单位为牛顿(N);Fp—前驱动桥满载负荷的拉力,单位为牛顿(N)。B.2.2转向拉杆接头球销部件耐久性试验B.2.2. 1

试验的运动状态见图B.1。

B.2.2.2试验条件

B.2.2.2.1环境温度:常温。

测试仪器:负菏测量精度土2%,角度测量精度士30°。B.2.2.2.2

B.2.2.2.3球销绕轴线旋转角度0≥85°B.2.2.2.4台架循环运动频率0.1Hz~0.2Hz。B.2.2.2.5试验负荷

a)转向两端的试验负荷为配套整机转向最大作用力的90%b)在转向行程期间的平均转向负荷为两端转向负荷的65%。B.2.2.3试验程序

B.2.2.3.1将转向拉杆接头球销部件安装好密封套。..........( B. I )

B.2.2.3.2启动试验台,按B.2.2.2.5的规定施加试验负荷,在转向的两端暂停时间为1s~2S。试验过程中至少应保证试件每10min在泥浆中浸2min,或被喷射的泥浆覆盖。8

B.2.2.3.3试验循环次数达到2×10次,终止试验。中间位置90°

试验负荷:

球销(或球销座)旅转角度

B.2.3转向拉格部

牛抗压试验

不超过2%。

B.2.3.2将样

B.2.3.3压力

式中:

运动状态简图

GB/T21958-2008

个施加压力载荷的装置,并能绘制位移与武验压力性能曲线,施加载荷的误差装于试验台上,施加规定的拉力载荷。定按式B.2计算

试验静压

力,单位为牛顿N

的放限负荷,

使用府

由制造厂提供,

单位为

牛顿(N)。

........

B.2.4转向拉杆部件抗拉试验

个施加拉力载荷的装置,并能绘制位移与试验拉力性能曲线,施加载荷的误差B.2.4.1试验台应

不超过5%。

B.2.4.2将样品安装美台上,施加规定的拉力载荷。B.2.4.3

+算,

拉力的规定按式

式中:

试验静拉力,单位为牛顿(N)。B.2.5转向拉杆部件拉压疲劳试验F.≥2F

·(B.3)

B.2.5.1试验台应有个施加对称拉压载荷的装置,并能绘制位移与试验拉力性能曲线,施加载荷的误差不超过5%。

对称拉压载荷的规定按式B.4计算。B.2.5.2

F=±0.5F.

式中:

试验对称循环载荷,单位为牛顿(N);额定负荷,由制造厂提供,单位为牛顿(N)。(B.4)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。