GB/T 13314-2008

基本信息

标准号: GB/T 13314-2008

中文名称:锻钢冷轧工作辊 通用技术条件

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-05-13

实施日期:2008-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4161255

标准分类号

标准ICS号:冶金>>77.180冶金设备

中标分类号:冶金>>冶金机械设备>>H94轧制设备

关联标准

出版信息

出版社:中国标准出版社

页数:17页

标准价格:18.0 元

计划单号:20060379-T-605

出版日期:2008-11-01

相关单位信息

首发日期:1991-12-13

起草人:杨国平、崔昌群、葛浩彬、滕文青、叶剑勇

起草单位:宝钢集团常州轧辊制造公司、中钢集团衡阳重机有限公司

归口单位:中冶集团北京冶金设备研究设计总院

提出单位:中国钢铁工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国钢铁工业协会

标准简介

本标准代替GB/T13314—1991《锻钢冷轧工作辊通用技术条件》和GB/T13315—1991《锻钢冷轧工作辊超声波探伤方法》。本标准规定了冷轧金属用锻造合金钢工作辊的技术要求、试验方法和检验规则等。本标准纳入并修订了GB/T 13314—1991 和GB/T 13315—1991 中的内容,与原标准GB/T13314—1991相比,主要变化有:———增加前言;———修改了“范围”的内容;———规范性引用文件做了补充、调整;———在表1中增加了8Cr3MoV、8Cr5MoV 两个牌号,取消了不常用的材料8CrMoV、9Cr2W;———将4.5款中的洛氏硬度和维氏硬度去除;———取消3.6.4和3.6.5中辊身硬度均匀度和辊身淬硬层深度的定义,增加GB/T15546的引用;———修改了软带宽度的定义,相应修改了表4中允许软带宽度;———在表5中增加8Cr3MoV 和8Cr5MoV 两种材料的淬硬层深度;———取消了对GB/T13315的引用,将其作为本标准的规范性附录,(见附录A :锻钢冷轧工作辊超声波探伤方法)。在GB/T13315—1991原有内容的基础上修改了“范围”、用于调节探伤灵敏度的探测距离与增益增量关系曲线和“探伤结果分级”的部分内容,调整并重新定义了术语,删除了附录B,并对要素的编排进行了适当调整;———把GB/T13315—1991附录A:探伤结果分级 编入本标准“A.8探伤结果的评定”;———把GB/T13315—1991附录C:缺陷记录方法 作为本标准的附录B。 GB/T 13314-2008 锻钢冷轧工作辊 通用技术条件 GB/T13314-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77.180

中华人民共和国国家标准

GB/T13314—2008

代替GB/T13314~13315—1991

锻钢冷轧工作辊

通用技术条件

General specifications of

forged steel work rolls for cold rolling2008-05-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-11-01实施

GB/T13314—2008

本标准代替GB/T13314—1991《锻钢冷轧工作辊通用技术条件》和GB/T13315—1991《锻钢冷轧工作辊超声波探伤方法》。

本标准纳入并修订了GB/T13314—1991和GB/T13315—1991中的内容,与原标准GB/T13314—1991相比,主要变化有:增加前言;

修改了“范围”的内容;

规范性引用文件做了补充、调整;在表1中增加了8Cr3MoV、8Cr5MoV两个牌号,取消了不常用的材料8CrMoV、9Cr2W;将4.5款中的洛氏硬度和维氏硬度去除;取消3.6.4和3.6.5中辊身硬度均匀度和辊身淬硬层深度的定义,增加GB/T15546的引用;修改了软带宽度的定义,相应修改了表4中允许软带宽度;在表5中增加8Cr3MoV和8Cr5MoV两种材料的淬硬层深度;取消了对GB/T13315的引用,将其作为本标准的规范性附录,(见附录A:锻钢冷轧工作辊超声波探伤方法)。在GB/T13315一1991原有内容的基础上修改了“范围”、用于调节探伤灵敏度的探测距离与增益增量关系曲线和“探伤结果分级”的部分内容,调整并重新定义了术语,删除了附录B,并对要素的编排进行了适当调整;把GB/T13315一1991附录A:探伤结果分级编人本标准“A.8探伤结果的评定”;把GB/T13315一1991附录C:缺陷记录方法作为本标准的附录B。本标准附录A是规范性附录,附录B是资料性附录。本标准由中国钢铁工业协会提出。本标准由中冶集团北京冶金设备研究设计总院归口。本标准起草单位:宝钢集团常州轧辊制造公司主要负责“通用技术条件”部分;中钢集团衡阳重机有限公司主要负责“超声波探伤方法”部分。本标准主要起草人:杨国平、崔群、葛浩彬、滕文青、叶剑勇。本标准历次版本发布情况为:

-GB/T13314—1991;

GB/T13315—1991。

1范围

锻钢冷轧工作辊

通用技术条件

GB/T13314—2008

本标准规定了冷轧金属用锻造合金钢工作辊的技术要求、试验方法与检验规则等。本标准适用于金属板(带)材等冷轧机用的整体锻造合金钢冷轧工作辊及中间辊(以下简称冷轧辊)。用其他方法制造的冷轧辊也可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 223.54

钢铁及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量过硫酸铵氧化容量法测定铬量

GB/T223.11

钢铁及合金化学分析方法

GB/T223.14

GB/T223.19

GB/T223.23

GB/T223.26

GB/T223.59

GB/T223.60

GB/T223.63

GB/T223.68

GB/T223.69

GB/T226

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钼试剂萃取光度法测定钒含量

新亚铜灵-三氯甲烷萃取光度法测定铜量丁二酮分光光度法测定镍量下载标准就来标准下载网

硫氰酸盐直接光度法测定钼量

锑磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅含量

高碘酸钠(钾)光度法测定锰量管式炉内燃烧后碘酸钾滴定法测定硫含量钢铁及合金化学分析方法

管式炉内燃烧后气体容量法测定碳含量钢的低倍组织及缺陷酸蚀检验法(GB/T226—19911),neqISO4969:1980)GB/T1184—19961)

GB/T1299—20001)

形状和位置公差未注公差值(eqvISO2768-2:1989)合金工具钢

一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)GB/T1804—20001)

GB/T4879—1999

防锈包装

GB/T9445

无损检测人员资格鉴定与认证(GB/T9445—2005idtISO9712:1999)GB/T12604.1无损检测术语超声检测(GB/T12604.1—2005idtISO5577:2000)GB/T13313

GB/T15546

GB/T15547

JB/T10061

轧辊肖氏、里氏硬度试验方法

冶金轧辊术语

锻钢冷轧辊辊坏

A型脉冲反射式超声波探伤仪通用技术条件JB/T10062超声探伤用探头性能测试方法3技术要求

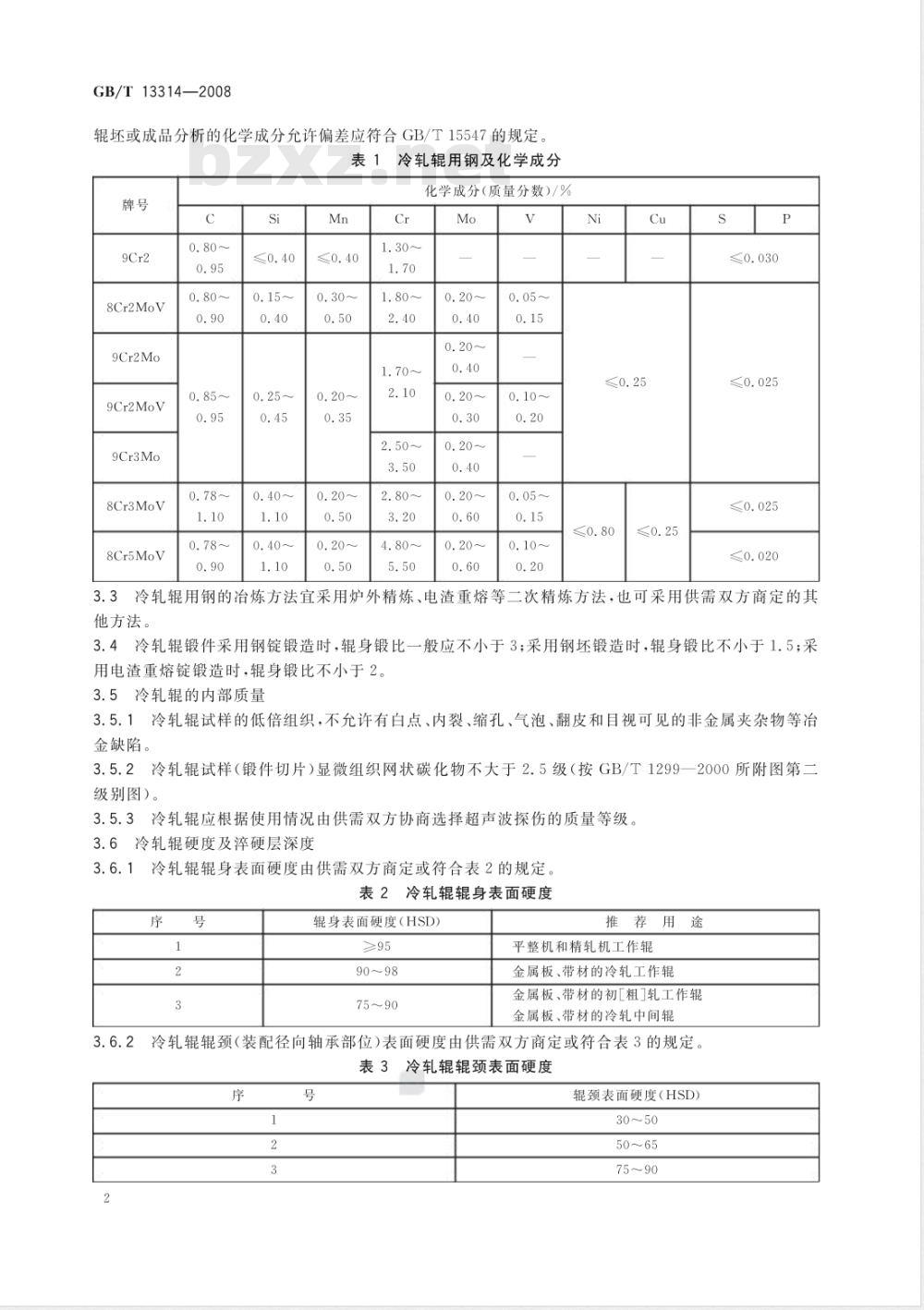

3.1冷轧辊应符合本标准和供需双方的约定(图样、协议等)。3.2冷轧辊用钢的牌号和化学成分推荐按表1的规定,也可采用供需双方商定的其他牌号或化学成分。1)2004年复审确认有效。

GB/T13314—2008

辊坏或成品分析的化学成分允许偏差应符合GB/T15547的规定表1冷轧辊用钢及化学成分

8Cr2MoV

9Cr2Mo

9Cr2MoV

9Cr3Mo

8Cr3MoV

8Cr5MoV

化学成分(质量分数)/%

3.3冷轧辊用钢的冶炼方法宜采用炉外精炼、电渣重熔等二次精炼方法,也可采用供需双方商定的其他方法

3.4冷轧辊锻件采用钢锭锻造时,辊身锻比一般应不小于3;采用钢坏锻造时,辊身锻比不小于1.5;采用电渣重熔锭锻造时,辊身锻比不小于2。3.5冷轧辊的内部质量

3.5.1冷轧辊试样的低倍组织,不允许有白点、内裂、缩孔、气泡、翻皮和目视可见的非金属夹杂物等冶金缺陷。

3.5.2冷轧辊试样(锻件切片)显微组织网状碳化物不大于2.5级(按GB/T1299一2000所附图第二级别图)。

3.5.3冷轧辊应根据使用情况由供需双方协商选择超声波探伤的质量等级。3.6冷轧辊硬度及率硬层深度

3.6.1冷轧辊辊身表面硬度由供需双方商定或符合表2的规定。表2冷轧辊辊身表面硬度

辊身表面硬度(HSD)

推荐用途

平整机和精轧机工作辊

金属板、带材的冷轧工作辊

金属板、带材的初[粗]轧工作辊金属板、带材的冷轧中间辊

冷轧辊辊颈(装配径向轴承部位)表面硬度由供需双方商定或符合表3的规定。表3

3冷轧辊辊颈表面硬度

辊颈表面硬度(HSD)

GB/T13314—2008

3.6.3冷轧辊辊身表面两边缘允许有低于硬度要求的软带区域存在,软带宽度定义为“从辊身圆柱面边部开始沿母线测量至硬度达到图样要求处的距离”。允许软带宽度由供需双方商定或符合表4的规定。对冷轧辊辊身表面硬度要求95HSD及以上的工作辊的软带宽度允许比表中数值增加20%。表4冷轧辊辊身两边缘允许软带宽度辊身长度

允许软带宽度不大于

≤300

301~600

601~1000

冷轧辊辊身硬度均匀度不大于3HSD或由供需双方商定3.6.4

冷轧辊辊身淬硬层深度由供需双方商定或符合表5的规定。表5冷轧辊辊身淬硬层深度

辊身直径/mm

≤300

301~500

辊身表面硬度范围

90~96

90~96

75~90

3.7冷轧辊的表面质量

2%Cr材料

1001~2000

淬硬层深度/mm,不小于

3%Cr材料

单位为毫米

≥2001

5%Cr材料

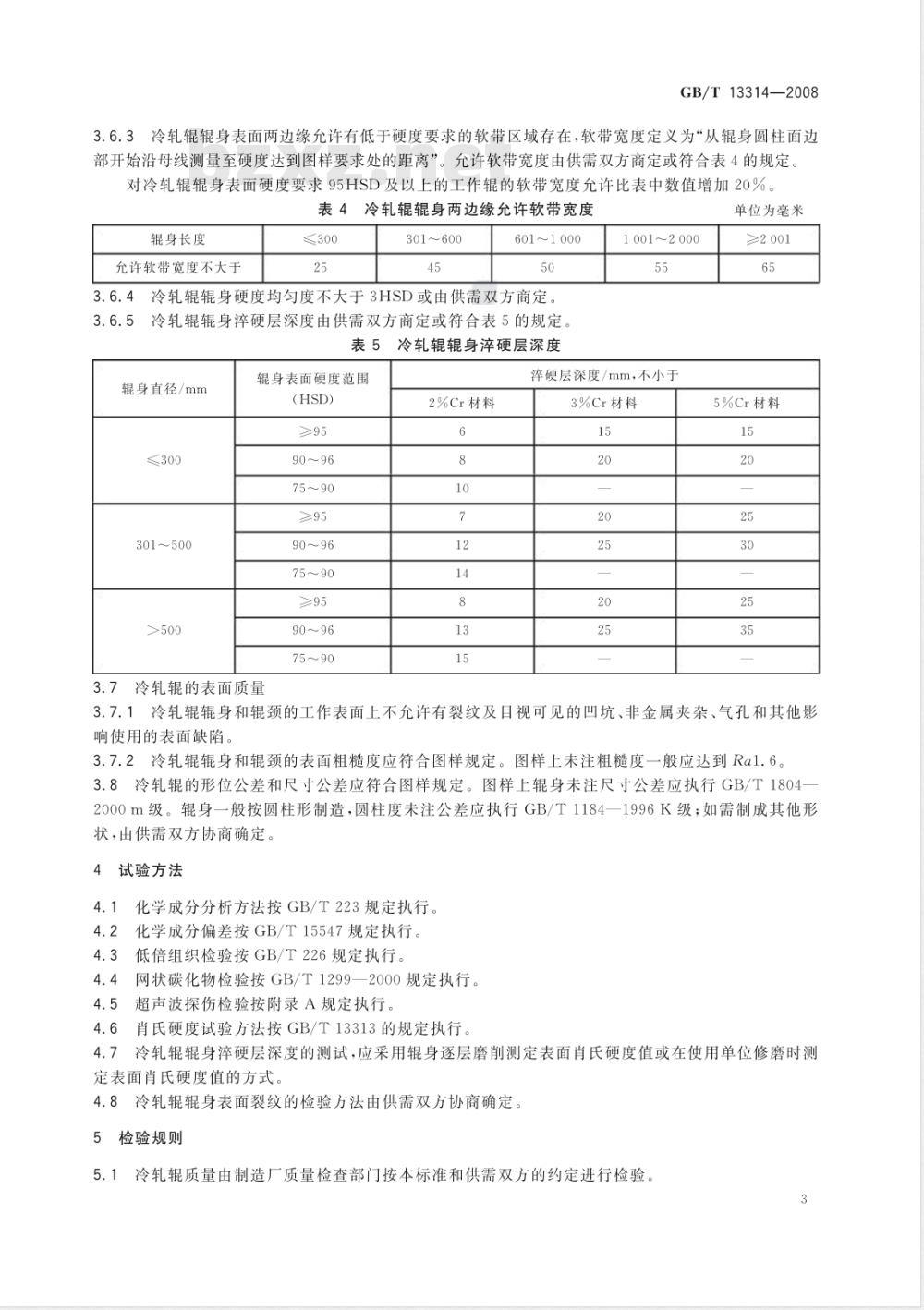

3.7.1冷轧辊辊身和辊颈的工作表面上不允许有裂纹及目视可见的凹坑、非金属夹杂、气孔和其他影响使用的表面缺陷。

3.7.2冷轧辊辊身和辊颈的表面粗糙度应符合图样规定。图样上未注粗糙度一般应达到Ra1.6。3.8冷轧辊的形位公差和尺寸公差应符合图样规定。图样上辊身未注尺寸公差应执行GB/T1804-2000m级。辊身一般按圆柱形制造,圆柱度未注公差应执行GB/T1184一1996K级;如需制成其他形状,由供需双方协商确定。

4试验方法

化学成分分析方法按GB/T223规定执行。化学成分偏差按GB/T15547规定执行。低倍组织检验按GB/T226规定执行。网状碳化物检验按GB/T1299—2000规定执行。超声波探伤检验按附录A规定执行。肖氏硬度试验方法按GB/T13313的规定执行。4.7冷轧辊辊身淬硬层深度的测试,应采用辊身逐层磨削测定表面肖氏硬度值或在使用单位修磨时测定表面肖氏硬度值的方式。

4.8冷轧辑辊身表面裂纹的检验方法由供需双方协商确定。5检验规则

5.1冷轧辊质量由制造厂质量检查部门按本标准和供需双方的约定进行检验。3

GB/T13314—2008

5.2冷轧辊各部位尺寸及表面质量要逐件进行检验。5.3冷轧辊化学成分每炉钢水浇注过程中取样检查,电渣钢应于电渣锭上端取样检验。当分析不合格时,允许在冷轧辊本体上取样复验,复验合格即为合格5.4低倍组织、网状碳化物检验应符合GB/T15547的规定。5.5冷轧辊应逐支进行超声波探伤检验。5.6冷轧辊表面硬度、辊身硬度均匀度、软带宽度应逐件进行检验。5.7辊身淬硬层深度由制造厂工艺保证,可用解剖测试相同材质和热处理工艺、直径相近,确有代表性的试验辊的淬硬层判定。若与修磨测量值不同时,应以实测值为准。5.8需方应在冷轧辊到货后三个月内进行复验。当需方复验或使用中确认冷轧辊质量不符合本标准或供需双方的约定时,应通知制造厂进行会检,根据双方会检或第三方仲裁结果判定是否合格6标记、包装、运输和储存

6.1经检验合格的冷轧辊,应在非传动端(对称型工作辊则任选一端)端面打上制造厂的标记和辊号。需方对标记和辊号有特殊要求时应在供需双方的约定中注明6.2冷轧辊防锈包装应按GB/T4879一1999表1中3级包装的规定执行,防锈期2年。6.3冷轧辊外包装用木板箱或栅板包装,包装质量应符合运输部门对包装的要求,6.4包装标志与随机文件

6.4.1包装箱标志一般包括:

合同号、工作辊型号及出厂编号;a)

重量;

包装日期;

到站(港)及收货单位;

发站(港)及发货单位。

6.4.2对用栅板包装的冷轧辊,可将标志内容写在不易褪色且耐用的浅色尼龙纤维、棉布或镀锌薄铁片等上面,然后牢固地系在外包装上。6.4.3随机文件应包括质量证书、装箱单等。随机文件应用塑料袋封装后放在包装箱内。质量证书的内容一般包括:

冷轧辊型号、名称、规格及数量;a)

合同号或出厂编号;

辊号;

c)车

牌号、化学成分;

单件重量;

f)主要检验项目的检验结果,如主要尺寸、硬度及超声波探伤结果等;收货单位名称;

制造厂名称。

6.5冷轧辊应平放于干燥通风的仓库或车间内。A.1范围

附录A

(规范性附录)

锻钢冷轧工作辊超声波探伤方法GB/T13314—2008

本方法规定了锻钢冷轧工作辊(以下简称轧辊,包括冷轧金属板、带、箔材用工作辊;平整机工作辊;多辊轧机用中间辊)的超声波探伤方法及探伤结果分级。本方法适用于采用A型脉冲反射式超声波探伤仪对直径大于或等于80mm的轧辊锻坏和轧辊成品进行纵波接触法超声波探伤。对直径小于80mm的轧辊,探伤方法由供需双方协商。A.2术语和定义

GB/T12604.1确立的以及下列术语和定义适用于本方法。A.2.1

基准高度referenceheight

将示波屏某一高度定为基准,该高度即为基准高度(通常用示波屏满屏的百分数来表示)。A.2.2

单个回波缺陷

singleechodefects

探头从缺陷回波最高位置向任一方向移动时,缺陷回波的幅度出现正常的下降,且当量直径不小于2mm的回波缺陷,称为单个回波缺陷。A.2.3

密集回波缺陷

clusterechodefects

在边长为50mm的立方体内,数量不少于5个,当量直径不小于Φ2mm的缺陷回波,称为密集回波缺陷。

continuousechodefects

连续回波缺陷

探头在被探部位移动时,缺陷指示长度不小于50mm,当量直径不小于$2mm的缺陷回波,称为连续回波缺陷。

travelling echo defects

游动回波缺陷

探头在被探部位移动时,缺陷回波前沿位置的移动距离相当于25mm或25mm以上工件厚度的缺陷回波,称为游动回波缺陷。

中心草状回波缺陷central grassdefects在探伤灵敏度下,于轧辊轴心区反射呈草状的回波。用DGS法调节仪器至轴心位置上$2mm当量直径的波高为20%满屏高时,其草状回波波高低于20%满屏高,此种草状回波缺陷称为中心草状回波缺陷。

A.3一般要求

A.3.1仪器、探头

A.3.1.1采用A型脉冲反射式超声波探伤仪,其性能指标应符合JB/T10061的规定。5

GB/T13314—2008

A.3.1.2超声波探伤用探头性能的测试按JB/T10062的规定进行A.3.2轧辊

A.3.2.1供探伤的轧辑外形应尽可能加工成简单的几何形状,即孔、键槽、圆弧形过渡区等机械加工应安排在探伤后进行。对轧辊成品,则根据其几何形状作尽可能完全的重新探伤。A.3.2.2轧辊探伤面的表面粗糙度Ra应不大于6.3μm。A.3.2.3轧辊探伤面上不应有影响探伤的划痕及污垢A.3.2.4轧辊应放置在能自由转动的支架上探伤,以保证对轧辊整体进行扫查。A.3.2.5轧辊材质衰减系数的确定:轧辊材质衰减系数应不大于0.004dB/mm,当轧辊的透声性不良时,应重新进行热处理后再a)

作探伤;

b)测量轧辊材质衰减系数时,在轧辊辊身上选取三处无缺陷回波的部位,分别测量每处的第一次底面回波高度(B)和第二次底面回波高度(B)。计算每处的材质衰减系数,取三处的平均值作为该轧辊的材质衰减系数。按式(A.1)、式(A.2)计算材质衰减系数。实心轧辊α=

(B1 -B2) - 6

(B -B2)-6-10lgR/r

空心轧辊α=

2(R-r)

式中:

材质衰减系数,dB/mm;

第一次底面回波高度,dB;

B2——第二次底面回波高度,dB;D—轧辊身直径,mm;

R—轧辊辊身半径,mm;

r—-轧辊中心孔半径,mm。

A.3.3探伤人员

轧辊的超声波探伤应按GB/T9445的规定,由取得有效资格证书的人员担任。A.4探伤方法

..*.( A.2)

A.4.1采用单晶片直探头进行纵波接触法探伤。探头频率为2MHz~2.5MHz。探头直径推荐按表A.1规定选择。必要时,可变换探头型式和探头频率进行辅助探伤。表A.1推荐采用的探头直径

探测部位尺寸

实心轧辊直径

>120~200

空心轧辊直径

探头直径

单位为毫米

A.4.2探伤用耦合剂推荐用机油。在不影响探伤灵敏度、不损伤轧辊表面的条件下,也可以用其他液态介质作耦合剂,但校正仪器和实施探伤时应使用同一种介质的耦合剂。A.4.3应以径向探测为主,对轧辊的外圆柱面进行100%的扫查。在实际可能时,还应在端面作轴向辅助探测,如图A.1所示。

a)实心轧辊

注:必须探测方向

辅助探测方向

探测方向示意图

探头扫查速度应不大于150mm/s。A.4.4

GB/T13314—2008

b)空心轧辊

A.4.5相邻两次扫查之间应有一定的重叠,其重叠宽度至少应为所用探头直径的15%。A.5探伤灵敏度

在最大探测深度处,$2mm平底孔回波高度等于20%满屏高为探伤灵敏度。用底面回波法调节探伤灵敏度。探伤灵敏度的调节

将仪器“抑制”放在“0”位置,“深度补偿”放在“关”位置。将探头置于轧辊探测面上无缺陷回波的部位,调节第一次底面回波至示波屏时基线的4/5处。调节仪器增益,使第一次底面回波的高度为满屏高度的20%,以此作为基准高度根据被探测部位的尺寸,按下列方法之一求取增益增量,按增量提高仪器增益达探伤灵敏度。从图A.2、图A.3中查出增益增量;按式(A.3)、式(A.4)计算增益增量。AD

实心轧辊△=20lg

a(R: —r)

空心轧辊△=20lg

式中:

增益增量,dB;

波长,mm;

D:探测部位直径,mm;

探测部位半径,mm;

中心孔半径,mm。

.(A.3)

..(A.4)

GB/T13314—2008

报头数多=2z择买直径2-%mm

轨操外径/m

报头需率:2.5MHz探买直径:230~28mm400

900-1000

乳器外径/mm

2实心轧辊调节探伤灵敏度的“外径与增益增量关系曲线”图A.2

换头频率:2 MHz操头直轻:20-28 mt400

GB/T13314—2008

轨视内轻

4120mm

4100mm

9001000

轧领外轻/mm

强头期享:2.5MHr探头直轻:20-28mm轨程内检

9001000

乳提外轻/mm

图A.3空心轧辊调节探伤灵敏度的“外径及内径与增益增量关系曲线”A.5.4探伤灵敏度的重新调节与校核A.5.4.1在同一轧辑不同直径部位探伤时,应按A.5.3重新调节探伤灵敏度A.5.4.2

正确性。

更换探头、探头连线或电源时,应按A.5.3重新调节探伤灵敏度连续工作四小时以上或探伤结束时,应按A.5.3对探伤灵敏度进行校核,以验证探伤结果的9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T13314—2008

代替GB/T13314~13315—1991

锻钢冷轧工作辊

通用技术条件

General specifications of

forged steel work rolls for cold rolling2008-05-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-11-01实施

GB/T13314—2008

本标准代替GB/T13314—1991《锻钢冷轧工作辊通用技术条件》和GB/T13315—1991《锻钢冷轧工作辊超声波探伤方法》。

本标准纳入并修订了GB/T13314—1991和GB/T13315—1991中的内容,与原标准GB/T13314—1991相比,主要变化有:增加前言;

修改了“范围”的内容;

规范性引用文件做了补充、调整;在表1中增加了8Cr3MoV、8Cr5MoV两个牌号,取消了不常用的材料8CrMoV、9Cr2W;将4.5款中的洛氏硬度和维氏硬度去除;取消3.6.4和3.6.5中辊身硬度均匀度和辊身淬硬层深度的定义,增加GB/T15546的引用;修改了软带宽度的定义,相应修改了表4中允许软带宽度;在表5中增加8Cr3MoV和8Cr5MoV两种材料的淬硬层深度;取消了对GB/T13315的引用,将其作为本标准的规范性附录,(见附录A:锻钢冷轧工作辊超声波探伤方法)。在GB/T13315一1991原有内容的基础上修改了“范围”、用于调节探伤灵敏度的探测距离与增益增量关系曲线和“探伤结果分级”的部分内容,调整并重新定义了术语,删除了附录B,并对要素的编排进行了适当调整;把GB/T13315一1991附录A:探伤结果分级编人本标准“A.8探伤结果的评定”;把GB/T13315一1991附录C:缺陷记录方法作为本标准的附录B。本标准附录A是规范性附录,附录B是资料性附录。本标准由中国钢铁工业协会提出。本标准由中冶集团北京冶金设备研究设计总院归口。本标准起草单位:宝钢集团常州轧辊制造公司主要负责“通用技术条件”部分;中钢集团衡阳重机有限公司主要负责“超声波探伤方法”部分。本标准主要起草人:杨国平、崔群、葛浩彬、滕文青、叶剑勇。本标准历次版本发布情况为:

-GB/T13314—1991;

GB/T13315—1991。

1范围

锻钢冷轧工作辊

通用技术条件

GB/T13314—2008

本标准规定了冷轧金属用锻造合金钢工作辊的技术要求、试验方法与检验规则等。本标准适用于金属板(带)材等冷轧机用的整体锻造合金钢冷轧工作辊及中间辊(以下简称冷轧辊)。用其他方法制造的冷轧辊也可参照执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 223.54

钢铁及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量过硫酸铵氧化容量法测定铬量

GB/T223.11

钢铁及合金化学分析方法

GB/T223.14

GB/T223.19

GB/T223.23

GB/T223.26

GB/T223.59

GB/T223.60

GB/T223.63

GB/T223.68

GB/T223.69

GB/T226

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钼试剂萃取光度法测定钒含量

新亚铜灵-三氯甲烷萃取光度法测定铜量丁二酮分光光度法测定镍量下载标准就来标准下载网

硫氰酸盐直接光度法测定钼量

锑磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅含量

高碘酸钠(钾)光度法测定锰量管式炉内燃烧后碘酸钾滴定法测定硫含量钢铁及合金化学分析方法

管式炉内燃烧后气体容量法测定碳含量钢的低倍组织及缺陷酸蚀检验法(GB/T226—19911),neqISO4969:1980)GB/T1184—19961)

GB/T1299—20001)

形状和位置公差未注公差值(eqvISO2768-2:1989)合金工具钢

一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)GB/T1804—20001)

GB/T4879—1999

防锈包装

GB/T9445

无损检测人员资格鉴定与认证(GB/T9445—2005idtISO9712:1999)GB/T12604.1无损检测术语超声检测(GB/T12604.1—2005idtISO5577:2000)GB/T13313

GB/T15546

GB/T15547

JB/T10061

轧辊肖氏、里氏硬度试验方法

冶金轧辊术语

锻钢冷轧辊辊坏

A型脉冲反射式超声波探伤仪通用技术条件JB/T10062超声探伤用探头性能测试方法3技术要求

3.1冷轧辊应符合本标准和供需双方的约定(图样、协议等)。3.2冷轧辊用钢的牌号和化学成分推荐按表1的规定,也可采用供需双方商定的其他牌号或化学成分。1)2004年复审确认有效。

GB/T13314—2008

辊坏或成品分析的化学成分允许偏差应符合GB/T15547的规定表1冷轧辊用钢及化学成分

8Cr2MoV

9Cr2Mo

9Cr2MoV

9Cr3Mo

8Cr3MoV

8Cr5MoV

化学成分(质量分数)/%

3.3冷轧辊用钢的冶炼方法宜采用炉外精炼、电渣重熔等二次精炼方法,也可采用供需双方商定的其他方法

3.4冷轧辊锻件采用钢锭锻造时,辊身锻比一般应不小于3;采用钢坏锻造时,辊身锻比不小于1.5;采用电渣重熔锭锻造时,辊身锻比不小于2。3.5冷轧辊的内部质量

3.5.1冷轧辊试样的低倍组织,不允许有白点、内裂、缩孔、气泡、翻皮和目视可见的非金属夹杂物等冶金缺陷。

3.5.2冷轧辊试样(锻件切片)显微组织网状碳化物不大于2.5级(按GB/T1299一2000所附图第二级别图)。

3.5.3冷轧辊应根据使用情况由供需双方协商选择超声波探伤的质量等级。3.6冷轧辊硬度及率硬层深度

3.6.1冷轧辊辊身表面硬度由供需双方商定或符合表2的规定。表2冷轧辊辊身表面硬度

辊身表面硬度(HSD)

推荐用途

平整机和精轧机工作辊

金属板、带材的冷轧工作辊

金属板、带材的初[粗]轧工作辊金属板、带材的冷轧中间辊

冷轧辊辊颈(装配径向轴承部位)表面硬度由供需双方商定或符合表3的规定。表3

3冷轧辊辊颈表面硬度

辊颈表面硬度(HSD)

GB/T13314—2008

3.6.3冷轧辊辊身表面两边缘允许有低于硬度要求的软带区域存在,软带宽度定义为“从辊身圆柱面边部开始沿母线测量至硬度达到图样要求处的距离”。允许软带宽度由供需双方商定或符合表4的规定。对冷轧辊辊身表面硬度要求95HSD及以上的工作辊的软带宽度允许比表中数值增加20%。表4冷轧辊辊身两边缘允许软带宽度辊身长度

允许软带宽度不大于

≤300

301~600

601~1000

冷轧辊辊身硬度均匀度不大于3HSD或由供需双方商定3.6.4

冷轧辊辊身淬硬层深度由供需双方商定或符合表5的规定。表5冷轧辊辊身淬硬层深度

辊身直径/mm

≤300

301~500

辊身表面硬度范围

90~96

90~96

75~90

3.7冷轧辊的表面质量

2%Cr材料

1001~2000

淬硬层深度/mm,不小于

3%Cr材料

单位为毫米

≥2001

5%Cr材料

3.7.1冷轧辊辊身和辊颈的工作表面上不允许有裂纹及目视可见的凹坑、非金属夹杂、气孔和其他影响使用的表面缺陷。

3.7.2冷轧辊辊身和辊颈的表面粗糙度应符合图样规定。图样上未注粗糙度一般应达到Ra1.6。3.8冷轧辊的形位公差和尺寸公差应符合图样规定。图样上辊身未注尺寸公差应执行GB/T1804-2000m级。辊身一般按圆柱形制造,圆柱度未注公差应执行GB/T1184一1996K级;如需制成其他形状,由供需双方协商确定。

4试验方法

化学成分分析方法按GB/T223规定执行。化学成分偏差按GB/T15547规定执行。低倍组织检验按GB/T226规定执行。网状碳化物检验按GB/T1299—2000规定执行。超声波探伤检验按附录A规定执行。肖氏硬度试验方法按GB/T13313的规定执行。4.7冷轧辊辊身淬硬层深度的测试,应采用辊身逐层磨削测定表面肖氏硬度值或在使用单位修磨时测定表面肖氏硬度值的方式。

4.8冷轧辑辊身表面裂纹的检验方法由供需双方协商确定。5检验规则

5.1冷轧辊质量由制造厂质量检查部门按本标准和供需双方的约定进行检验。3

GB/T13314—2008

5.2冷轧辊各部位尺寸及表面质量要逐件进行检验。5.3冷轧辊化学成分每炉钢水浇注过程中取样检查,电渣钢应于电渣锭上端取样检验。当分析不合格时,允许在冷轧辊本体上取样复验,复验合格即为合格5.4低倍组织、网状碳化物检验应符合GB/T15547的规定。5.5冷轧辊应逐支进行超声波探伤检验。5.6冷轧辊表面硬度、辊身硬度均匀度、软带宽度应逐件进行检验。5.7辊身淬硬层深度由制造厂工艺保证,可用解剖测试相同材质和热处理工艺、直径相近,确有代表性的试验辊的淬硬层判定。若与修磨测量值不同时,应以实测值为准。5.8需方应在冷轧辊到货后三个月内进行复验。当需方复验或使用中确认冷轧辊质量不符合本标准或供需双方的约定时,应通知制造厂进行会检,根据双方会检或第三方仲裁结果判定是否合格6标记、包装、运输和储存

6.1经检验合格的冷轧辊,应在非传动端(对称型工作辊则任选一端)端面打上制造厂的标记和辊号。需方对标记和辊号有特殊要求时应在供需双方的约定中注明6.2冷轧辊防锈包装应按GB/T4879一1999表1中3级包装的规定执行,防锈期2年。6.3冷轧辊外包装用木板箱或栅板包装,包装质量应符合运输部门对包装的要求,6.4包装标志与随机文件

6.4.1包装箱标志一般包括:

合同号、工作辊型号及出厂编号;a)

重量;

包装日期;

到站(港)及收货单位;

发站(港)及发货单位。

6.4.2对用栅板包装的冷轧辊,可将标志内容写在不易褪色且耐用的浅色尼龙纤维、棉布或镀锌薄铁片等上面,然后牢固地系在外包装上。6.4.3随机文件应包括质量证书、装箱单等。随机文件应用塑料袋封装后放在包装箱内。质量证书的内容一般包括:

冷轧辊型号、名称、规格及数量;a)

合同号或出厂编号;

辊号;

c)车

牌号、化学成分;

单件重量;

f)主要检验项目的检验结果,如主要尺寸、硬度及超声波探伤结果等;收货单位名称;

制造厂名称。

6.5冷轧辊应平放于干燥通风的仓库或车间内。A.1范围

附录A

(规范性附录)

锻钢冷轧工作辊超声波探伤方法GB/T13314—2008

本方法规定了锻钢冷轧工作辊(以下简称轧辊,包括冷轧金属板、带、箔材用工作辊;平整机工作辊;多辊轧机用中间辊)的超声波探伤方法及探伤结果分级。本方法适用于采用A型脉冲反射式超声波探伤仪对直径大于或等于80mm的轧辊锻坏和轧辊成品进行纵波接触法超声波探伤。对直径小于80mm的轧辊,探伤方法由供需双方协商。A.2术语和定义

GB/T12604.1确立的以及下列术语和定义适用于本方法。A.2.1

基准高度referenceheight

将示波屏某一高度定为基准,该高度即为基准高度(通常用示波屏满屏的百分数来表示)。A.2.2

单个回波缺陷

singleechodefects

探头从缺陷回波最高位置向任一方向移动时,缺陷回波的幅度出现正常的下降,且当量直径不小于2mm的回波缺陷,称为单个回波缺陷。A.2.3

密集回波缺陷

clusterechodefects

在边长为50mm的立方体内,数量不少于5个,当量直径不小于Φ2mm的缺陷回波,称为密集回波缺陷。

continuousechodefects

连续回波缺陷

探头在被探部位移动时,缺陷指示长度不小于50mm,当量直径不小于$2mm的缺陷回波,称为连续回波缺陷。

travelling echo defects

游动回波缺陷

探头在被探部位移动时,缺陷回波前沿位置的移动距离相当于25mm或25mm以上工件厚度的缺陷回波,称为游动回波缺陷。

中心草状回波缺陷central grassdefects在探伤灵敏度下,于轧辊轴心区反射呈草状的回波。用DGS法调节仪器至轴心位置上$2mm当量直径的波高为20%满屏高时,其草状回波波高低于20%满屏高,此种草状回波缺陷称为中心草状回波缺陷。

A.3一般要求

A.3.1仪器、探头

A.3.1.1采用A型脉冲反射式超声波探伤仪,其性能指标应符合JB/T10061的规定。5

GB/T13314—2008

A.3.1.2超声波探伤用探头性能的测试按JB/T10062的规定进行A.3.2轧辊

A.3.2.1供探伤的轧辑外形应尽可能加工成简单的几何形状,即孔、键槽、圆弧形过渡区等机械加工应安排在探伤后进行。对轧辊成品,则根据其几何形状作尽可能完全的重新探伤。A.3.2.2轧辊探伤面的表面粗糙度Ra应不大于6.3μm。A.3.2.3轧辊探伤面上不应有影响探伤的划痕及污垢A.3.2.4轧辊应放置在能自由转动的支架上探伤,以保证对轧辊整体进行扫查。A.3.2.5轧辊材质衰减系数的确定:轧辊材质衰减系数应不大于0.004dB/mm,当轧辊的透声性不良时,应重新进行热处理后再a)

作探伤;

b)测量轧辊材质衰减系数时,在轧辊辊身上选取三处无缺陷回波的部位,分别测量每处的第一次底面回波高度(B)和第二次底面回波高度(B)。计算每处的材质衰减系数,取三处的平均值作为该轧辊的材质衰减系数。按式(A.1)、式(A.2)计算材质衰减系数。实心轧辊α=

(B1 -B2) - 6

(B -B2)-6-10lgR/r

空心轧辊α=

2(R-r)

式中:

材质衰减系数,dB/mm;

第一次底面回波高度,dB;

B2——第二次底面回波高度,dB;D—轧辊身直径,mm;

R—轧辊辊身半径,mm;

r—-轧辊中心孔半径,mm。

A.3.3探伤人员

轧辊的超声波探伤应按GB/T9445的规定,由取得有效资格证书的人员担任。A.4探伤方法

..*.( A.2)

A.4.1采用单晶片直探头进行纵波接触法探伤。探头频率为2MHz~2.5MHz。探头直径推荐按表A.1规定选择。必要时,可变换探头型式和探头频率进行辅助探伤。表A.1推荐采用的探头直径

探测部位尺寸

实心轧辊直径

>120~200

空心轧辊直径

探头直径

单位为毫米

A.4.2探伤用耦合剂推荐用机油。在不影响探伤灵敏度、不损伤轧辊表面的条件下,也可以用其他液态介质作耦合剂,但校正仪器和实施探伤时应使用同一种介质的耦合剂。A.4.3应以径向探测为主,对轧辊的外圆柱面进行100%的扫查。在实际可能时,还应在端面作轴向辅助探测,如图A.1所示。

a)实心轧辊

注:必须探测方向

辅助探测方向

探测方向示意图

探头扫查速度应不大于150mm/s。A.4.4

GB/T13314—2008

b)空心轧辊

A.4.5相邻两次扫查之间应有一定的重叠,其重叠宽度至少应为所用探头直径的15%。A.5探伤灵敏度

在最大探测深度处,$2mm平底孔回波高度等于20%满屏高为探伤灵敏度。用底面回波法调节探伤灵敏度。探伤灵敏度的调节

将仪器“抑制”放在“0”位置,“深度补偿”放在“关”位置。将探头置于轧辊探测面上无缺陷回波的部位,调节第一次底面回波至示波屏时基线的4/5处。调节仪器增益,使第一次底面回波的高度为满屏高度的20%,以此作为基准高度根据被探测部位的尺寸,按下列方法之一求取增益增量,按增量提高仪器增益达探伤灵敏度。从图A.2、图A.3中查出增益增量;按式(A.3)、式(A.4)计算增益增量。AD

实心轧辊△=20lg

a(R: —r)

空心轧辊△=20lg

式中:

增益增量,dB;

波长,mm;

D:探测部位直径,mm;

探测部位半径,mm;

中心孔半径,mm。

.(A.3)

..(A.4)

GB/T13314—2008

报头数多=2z择买直径2-%mm

轨操外径/m

报头需率:2.5MHz探买直径:230~28mm400

900-1000

乳器外径/mm

2实心轧辊调节探伤灵敏度的“外径与增益增量关系曲线”图A.2

换头频率:2 MHz操头直轻:20-28 mt400

GB/T13314—2008

轨视内轻

4120mm

4100mm

9001000

轧领外轻/mm

强头期享:2.5MHr探头直轻:20-28mm轨程内检

9001000

乳提外轻/mm

图A.3空心轧辊调节探伤灵敏度的“外径及内径与增益增量关系曲线”A.5.4探伤灵敏度的重新调节与校核A.5.4.1在同一轧辑不同直径部位探伤时,应按A.5.3重新调节探伤灵敏度A.5.4.2

正确性。

更换探头、探头连线或电源时,应按A.5.3重新调节探伤灵敏度连续工作四小时以上或探伤结束时,应按A.5.3对探伤灵敏度进行校核,以验证探伤结果的9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。