GB 12333-1990

基本信息

标准号: GB 12333-1990

中文名称:金属覆盖层 工程用铜电镀层

标准类别:国家标准(GB)

英文名称:Metallic coatings--Electroplated coatings of copper for engineering purposes

标准状态:现行

发布日期:1990-04-27

实施日期:1990-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:302240

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.40金属镀层

中标分类号:综合>>基础标准>>A29材料防护

关联标准

出版信息

出版社:中国标准出版社

页数:7页

标准价格:10.0 元

出版日期:1990-12-01

相关单位信息

首发日期:1990-04-27

复审日期:2004-10-14

起草单位:机械电子工业部武汉材料保护研究所

提出单位:中华人民共和国电子工业机械部

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了金属基体上工程用铜电镀层的有关技术要求。本标准适用于工程用途的铜电镀层,例如在热处理零件表面起阻挡层作用的铜电镀层;拉拔丝加工过程中要求起减磨作用的铜电镀层;作锡镀层的底层防止基体金属扩散的铜电镀层等。本标准不适用于装饰性用途的铜电镀层和铜底层及电铸用铜镀层。 GB 12333-1990 金属覆盖层 工程用铜电镀层 GB12333-1990 标准下载解压密码:www.bzxz.net

本标准规定了金属基体上工程用铜电镀层的有关技术要求。本标准适用于工程用途的铜电镀层,例如在热处理零件表面起阻挡层作用的铜电镀层;拉拔丝加工过程中要求起减磨作用的铜电镀层;作锡镀层的底层防止基体金属扩散的铜电镀层等。本标准不适用于装饰性用途的铜电镀层和铜底层及电铸用铜镀层。

本标准规定了金属基体上工程用铜电镀层的有关技术要求。本标准适用于工程用途的铜电镀层,例如在热处理零件表面起阻挡层作用的铜电镀层;拉拔丝加工过程中要求起减磨作用的铜电镀层;作锡镀层的底层防止基体金属扩散的铜电镀层等。本标准不适用于装饰性用途的铜电镀层和铜底层及电铸用铜镀层。

标准图片预览

标准内容

中华人民共和国国家标准

工程用铜电镀层

金属覆盖层

Mctallic coatings-Electroplated coatinigs of copperfor engincering purpasees

1主题内容与适用范围

本标准规定了金属其体上工程用铜电镀层的有关技术要求。90

GB12333

本标准适用”工程用途的铜电镀层,例如在热处理件表面起阻挡尽作用的铜电镀层;拉拔丝如工过程小要求起诚磨作用的铜出镀层:作锡镀层的底层防止基体金属扩散的铜电镀层等,本标雅不适用下装饰性用途的铜电镀层和铜底层及电铸用铜镀层,2引用标准

GB1238金展镀层及化学处理表示方法GB2423.28电T电了产品基本环境试验规程试验T:锡焊试验方法:(i11935金属覆益层厚度测定阳极济解库仓方GB 49$6

GR527U

(i135931

GB 6162

0B6463

GB12609

磁性金属基体上非磁性覆盖层厚度测量磁性方法金属基体下金属履盖层(电沉私层和化学沉积层)附者逆度试验方法轻工产品念属馒层和化学处理层的厚度测试方法问射线反尚散射冯金属和氧化物履盖层横晰门删厚度显微镜测量方法金属和其他无矶密盖层原度测量方祛评述电沉积金属覆盖层利有关精饰计数抽样检查耗序GB12334

金属和其他无机覆盖层关F浮度测最的定义和一般规则3术语

3.1.要表面

制件1某些己电镀或待电镀的表面.在该表面上镀层对制件的外观利(或)使用性能是重要的:3.2最小后部厚度

个制件的主要表面1所测得的局部厚度的最小值,也称最小厚度。4镀层的表示方法

镀铜层皮有关处理的表示疗法见心B1238.5基体金属

本准未对基体金属电镀前的表面状态作规定,侣讲需双方应对其行商定。6需方应向供方提供的资料

6.1必要资料

国家技术监督局1990-04-27批准1990-12-01实施

本标准的标准号,即(B12333;GB 1233390

铜电镀层的最小厚度要求(见第7章):主要表面,应在定货单或图纸上标硼,也可用有适当标记的样品说明:抽样方案(见第11章);

破坏性试验的试样数量:

是否进行孔隙率试验,需进行时,应说明孔隙率的要求;足否进行可焊性成验·需进行时,应说明右关细节(见13.2);是否进行氢脆性试验,需进行时,应说明试验方法和要求;规定的铜镀层的厚度是任有尺过公差的要求,者有要求,应说明公差值。6.2附加资料

必要时,需方还应提供下述资料:基体材料牌号;

零件的最大抗张强度或硬度;

是否已经作过或需要作消除应力的热处理;是要求作消除氢脆的热处理:

铜镀件的包装、贴存或运输要求。6.3必要时,需为应提供代替产品进行试验的试样,即“替代试样\(见第12章)厚度系列

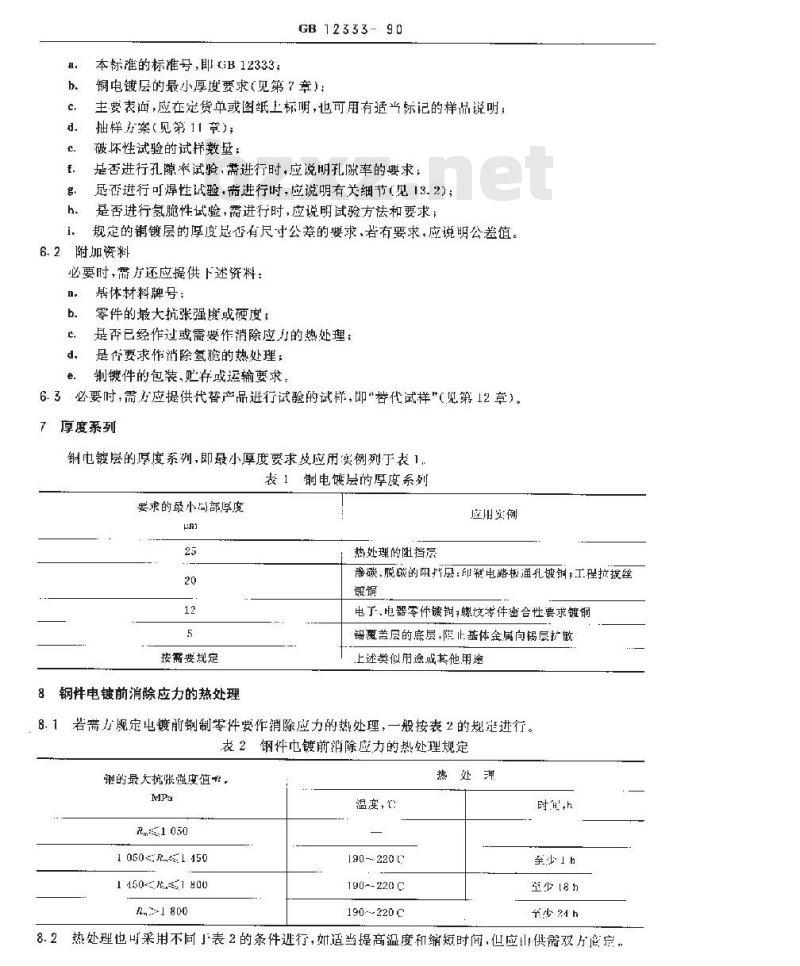

钥电镀层的厚度系列,即最小厚度要求及应用实例列于衣1,表1铜电镀层的厚度系列

要求的最小高部厚度

按需要规定

8钢件电镀前消除应力的热处理

热处理的阻挡层

应用安例

渗碳、脱碳的阳扩层:印制电路板通孔镀创;工程拉拔丝镀铜

电了.电器零件镀创;螺纹等件密合性要求镀铜锡覆盖层的底层·阴止基体金属向锡层扩散上述类似用途或其他用途

8.1者方舰定出镀前钢制零件要作消除应力的热处理,一般按表2的规定进行。表2钢件电镀前消除应力的热处理规定靶的最大抗张强度值,

Rm=.1 050

1 050-R1 150

14501 H0

Rn1 800

温度,bZxz.net

190- 220

190--220C

190--220C

热处理

至少1h

少18

至少h

8.2热处理也叫采用不同」表2的条件进行,如适当提高温度和缩短时间,但应山供需双方彦定,GB 12333 -90

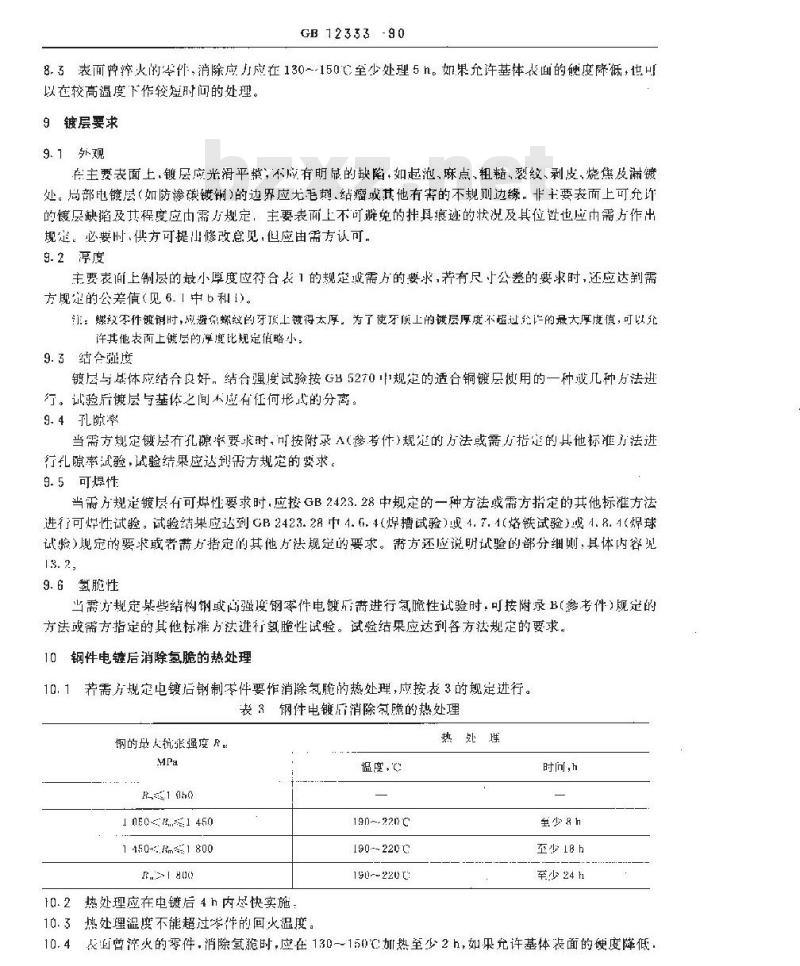

8.3表而曾率火的零件,消除应力应在130~150至少处理5 h。如果允许基体表面的硬度降低,也叫以在较高温度下作较短时问的处理。9镀层要求

9.1外观

在主要表面上,镀层应光滑平繁,不应有明显的缺陷,如起池、麻点、粗糙,裂纹、剥皮、烧焦及满镀处。局部电镀层(如防渗碳镀铜)的边界应无毛刺、结瘤或其他有害的不规则边缘,非主要表面上可允许的镀层缺陷及其程度应由需方规定,主要表而上不可避免的找具痕迹的状说及其位替也应由需方作出规庭。必要时,供方可提山修改意见,但应由需方认可,9.2淳度

主要表而上铜层的最小障度应符台丧1的规定戒需方的要求,荠有尺公差的要求时,还应达到需方舰完的公差值(见,6.1中b利i)注:螺效零件镀铜时,成避负螺敏的牙顶上镀得太厚,为了使牙倾上的镀层厚度不超过念许的最大厚度值,可以允许其他表面上镀层的浮度比规定值略小,9.3结合强度

镀层与本体应结合良好,结合强度试骑接GB 5270规定的适合铜镀层使用的一种放几种方法逝行。试验后层与基体之间不应有任何形此的分离。9.4孔陈率

当需方规定镀层右孔隙卒要求时,可按附录A(考件)规楚的行法惑需力指定的其他标推方法进行孔隙率战验,试验结果应巡到需方规定的要求。9.5可焊性

当需方规定镀层有可焊性要求时,应接GB2423.28中规定的一种方法或需方指定的共他标雄方法进行可性试验,试验结果应达到GB2423.28中4.6.4(焊槽试验)或1.7.1(烙铁试验)吨4.8.1(焊球试验现定的要求或者带力指定的其他法规定的要求。需方还应说明试验的部分细则,具体内容见13. 2,

9.6氢脆性

当需方规定某些结构钢或高强度钢零件电镀后需进行氢脆性试验时:可按附录B(参考件)规定的方法或需方指定的其他标谁力法进行氢脆性试验。试验结果应达到各方法规定的要求,钢性电链后消除氢脆的热处理

10.1若需方规定电镀后钢制零件要作消除氢脆的热处理,应接表3的规定进行。表3钢件电镀底消除氨脆的热处理钢的最抗张强度R:

R_1 ho

1 050-.1 450

1 450-#m1 800

10.2热处理应在电镀后4h内尽快实施:10.3热处理温度不能超过岑件的回火温度:温度,

190~-220℃

190--220

190--220 C:

热处理

时间,h

至少8h

至18h

至少 24 h

10.4表曾萍火的零件.消除氢脆时,应在130-15心℃:如热至少2h,如果允许基体表面的硬度降低.也可在较高温度下处理。

GB 123339

10.5电镀的筛性零件或其他需要承受弯曲的零件,在消除氢跪之前不应被弯曲。11抽样

为了检查铜镀层是否符合本标准第9章中的要求.应按GB1260.9的有义规定抽样,12替代试样

12.1当镀件的人小和形状不宜进行本标准中规定的某些试验,或破坏性试验会明显地减少小批量电镀产品的数品时,需方应说明是否采用替代试样进行本标摊中规定的某些破坏性试验。替代试样时它所代表的镀件应该完全相同或十分接近,包括它们的基体金属材料的成分、含量,状态,电镀前衣面粗槛度,以及电镀工艺过程,甚至在电镀槽中与阳极和其他镀件的相对位置、所离等均应与镀件一致,并与所代表的镀件同时进行镀前准备、电镀和镀后处理。12.2如果需方没有另外的说期,在牛产现场进行非破坏性试验和日溯检查时,不得使用替代试样,13试验方法

13.1厚度

可以根据傲件的不同情况选择GB1955.GB4956.GB593I、GR6462中的方法测量镀铜层的厚度,也可以选择G6463中规定的适介铜镀层使用的其他方法,但要保证测量误瓷在10%以内:有关镀层厚度测量的规是见GB12334。13.2可焊性

当按心32123.28的规定进行镀层的可焊性试验时,需方应说明下述试验细则:a:是否进行加速老化试验,

h老化试验的方法<见GB2423.28):c.可焊性试验方法的类型,即焊槽法、烙铁法或焊球法、一般镀铜零件常用焊槽法,GB 12333--90

附录A

孔隙率的试验方法

【考件)

附录规定的方法能测量钢铁基体上铜电镀层中通达基体的孔隙。A1贴滤纸法

A1.1本方法适用于试验表面充许贴附一面积滤纸的零件。A1. 2试验溶液

用蒸馏水配制含有下列虑分的济液:铁节化钾:KFe(CN))

叙化钠(NaCI)

试剂缀别:化学纯

41. 3 试验步骤

应保持试验环境的清洁,避免空气中弥漫铁粉尘。亚乙醇或止他适当的除油剂彻底除去待测表而的油污,以蒸馏水洗净并晾干。刚出镀槽的紫件不必除油。

将且有一定混态强度的滤纸条入A1.2溶液,然后紧密贴附在待测表面上,滤纸和测试面之不允许有任何间愿,保持20min.试验过程中应使滤纸保持润湿。收下滤纸并观察与镀层接触的表面。镀层中如有通达基体的孔隙就会有蓝色印痕出现,A1. 4孔腺率的测算

将刻有力格(大小为1cm\)的有机玻璃板,放在印有孔隙痕迹的捡验滤纸上:记录测试面积和孔隙数口,计算孔隙率(每平方厘米个数),必要时,还应测和记录最大孔隙的尺寸,数量和单位面积(如1m或指定面积内最多孔隙数.并在试验报告中说明。A2浸渍法

42.1力法适用于任何尺寸和形状的零件,42.2试验溶被

用蒸馏水配制含有下列成分的溶液:铁化铆(K,(Fe(CN))

氯化钠(NacI)

自明胶

试剂级别:化学纯

A2.3试验正媒

10 g/L

按丸1.3的要求处理待测零件,然后浸人A2.2溶液,5min后取出观察,镀层中如有通达基体的孔隙就会出现蓝色斑点:

A2.4孔晾率的测算

任细测算入搭液的表面积和色斑点数,Ⅱ节孔隙率(每方厘米个数)。或接A1.1的方式处理,

GB 12333—90

附录B

氢脆性试验方法

(参考件)

本附录规定「用延迟破坏法,鉴定高强度钢和抗张强度在1372MPu140kαf/m\)以.的结构钢利弹簧钢对某镀覆工艺的氢脆性尽否合。并可对镀覆工艺及产品的氢脆性作种裁鉴定。B1方法原理

高强度钢利结构钢巾于吸收氢利施如应力的作用,在小于屈服强度的静载荷下持续“定时间,将发尘半期的脏性断裂,

B2试样

B2.1试样的材料

B2.1.1鉴定镀幕工艺时.试样应与产品的材料相回.并热处理至抗张强度的上限:B2.1.2整定产甜时,试样的材料和热处理1.艺均与产品机间。B2.2试样的形状和尺

诞迟破坏的试样:H形状和尺寸应衍台图!规定:.

B2.3应小集中系数座

延遇场前试样.12.h,二1

本方法规定试样缺口根部应力集中系数A,等于4:K,值是按Neuber公式作图求出的,B2.4试样的制备

(2IxIn

32.4.1使试样的轴线平行」材料的轧制纤维方问.按图示要求加工。粗加工后热处理至材料要求的抗张强度,然后精加工到现定尺寸。缺「处用软细粒氧化铅砂轮削廉削量不宜过大.冷却液应充分,试样训工进刀举开始为0.02~0.01mm,精加7时为0.00元mm。磨削片应保证缺口根部半径圆滑并投影检,以保证缺口尺寸箱合图示要求。逐根测量缺口根部直径尺小图中4.5-0.05mm),并记录备传。

12.4.2为了保证回心度,试样两端的螺纹应热处妞后再精加工到要求的尺寸。B2.5镀前消除应力

GB 1233390

试样应按本标谁第8章的要求进行镀前热处理,以消除磨削应力,消除应力时的最高温度,应比试烊材料的间火温度低10~20亡,同时要避开材料回火脆性区,以保证清除成力后的试样硬度不变。B2.6电镀

试样应接替代试样的要求进行镀前难备、电镀和镀后处理。V形缺口处镀层的厚度为12~18Lm,镀层应衬合本标准第9章中规定的质量要求,镀层应一饮光成,不充许重复电键。电镀后试样应按本标准第 10 章的题定于 3 h 内尽快进行消除氢脆的热处现,B3延迟破坏试验

B3.「延迟破坏试验用的持久试验机,其力值误差应小1%.不同心度小于15%。B.2试样进行延迟破坏试验时所承变的载荷等于未镀覆试样缺口截面积乘以其缺口试样抗张强度的75%,加载后记录断裂时,未镀覆试样的缺口抗拉强度应是3~5个未镀爱试样的平均值:如果5个试样的缺口抗拉独度值相差太大,应再取3-5个试样重新试验,B4试验结果评定

B4.7鉴定镀覆上艺的氢脆性时用六根平行试样进行延迟破坏试验:鉴定产品氧脆性时用二极,在现:定的(见B3.2)静载荷下200h不断裂·则认为该下艺或该产品的氢脆性合格。如果有-个试样断裂时间少」200h则认为氧脆性不个格

B42在分析断裂原因时.应考虑材含氢量以及爷加上工艺如热处理等,增氧国素的彩响。附加说明:

本标滩由中华人民共和国机械电了『业部提出。标准由金属与非金属薇盖层标准化技术委员会归口。本标准中机械电子工业部武汉材料保护研究所负责起毕。本标滩要起草人陶维正、谢锐兵。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

工程用铜电镀层

金属覆盖层

Mctallic coatings-Electroplated coatinigs of copperfor engincering purpasees

1主题内容与适用范围

本标准规定了金属其体上工程用铜电镀层的有关技术要求。90

GB12333

本标准适用”工程用途的铜电镀层,例如在热处理件表面起阻挡尽作用的铜电镀层;拉拔丝如工过程小要求起诚磨作用的铜出镀层:作锡镀层的底层防止基体金属扩散的铜电镀层等,本标雅不适用下装饰性用途的铜电镀层和铜底层及电铸用铜镀层,2引用标准

GB1238金展镀层及化学处理表示方法GB2423.28电T电了产品基本环境试验规程试验T:锡焊试验方法:(i11935金属覆益层厚度测定阳极济解库仓方GB 49$6

GR527U

(i135931

GB 6162

0B6463

GB12609

磁性金属基体上非磁性覆盖层厚度测量磁性方法金属基体下金属履盖层(电沉私层和化学沉积层)附者逆度试验方法轻工产品念属馒层和化学处理层的厚度测试方法问射线反尚散射冯金属和氧化物履盖层横晰门删厚度显微镜测量方法金属和其他无矶密盖层原度测量方祛评述电沉积金属覆盖层利有关精饰计数抽样检查耗序GB12334

金属和其他无机覆盖层关F浮度测最的定义和一般规则3术语

3.1.要表面

制件1某些己电镀或待电镀的表面.在该表面上镀层对制件的外观利(或)使用性能是重要的:3.2最小后部厚度

个制件的主要表面1所测得的局部厚度的最小值,也称最小厚度。4镀层的表示方法

镀铜层皮有关处理的表示疗法见心B1238.5基体金属

本准未对基体金属电镀前的表面状态作规定,侣讲需双方应对其行商定。6需方应向供方提供的资料

6.1必要资料

国家技术监督局1990-04-27批准1990-12-01实施

本标准的标准号,即(B12333;GB 1233390

铜电镀层的最小厚度要求(见第7章):主要表面,应在定货单或图纸上标硼,也可用有适当标记的样品说明:抽样方案(见第11章);

破坏性试验的试样数量:

是否进行孔隙率试验,需进行时,应说明孔隙率的要求;足否进行可焊性成验·需进行时,应说明右关细节(见13.2);是否进行氢脆性试验,需进行时,应说明试验方法和要求;规定的铜镀层的厚度是任有尺过公差的要求,者有要求,应说明公差值。6.2附加资料

必要时,需方还应提供下述资料:基体材料牌号;

零件的最大抗张强度或硬度;

是否已经作过或需要作消除应力的热处理;是要求作消除氢脆的热处理:

铜镀件的包装、贴存或运输要求。6.3必要时,需为应提供代替产品进行试验的试样,即“替代试样\(见第12章)厚度系列

钥电镀层的厚度系列,即最小厚度要求及应用实例列于衣1,表1铜电镀层的厚度系列

要求的最小高部厚度

按需要规定

8钢件电镀前消除应力的热处理

热处理的阻挡层

应用安例

渗碳、脱碳的阳扩层:印制电路板通孔镀创;工程拉拔丝镀铜

电了.电器零件镀创;螺纹等件密合性要求镀铜锡覆盖层的底层·阴止基体金属向锡层扩散上述类似用途或其他用途

8.1者方舰定出镀前钢制零件要作消除应力的热处理,一般按表2的规定进行。表2钢件电镀前消除应力的热处理规定靶的最大抗张强度值,

Rm=.1 050

1 050-R1 150

14501 H0

Rn1 800

温度,bZxz.net

190- 220

190--220C

190--220C

热处理

至少1h

少18

至少h

8.2热处理也叫采用不同」表2的条件进行,如适当提高温度和缩短时间,但应山供需双方彦定,GB 12333 -90

8.3表而曾率火的零件,消除应力应在130~150至少处理5 h。如果允许基体表面的硬度降低,也叫以在较高温度下作较短时问的处理。9镀层要求

9.1外观

在主要表面上,镀层应光滑平繁,不应有明显的缺陷,如起池、麻点、粗糙,裂纹、剥皮、烧焦及满镀处。局部电镀层(如防渗碳镀铜)的边界应无毛刺、结瘤或其他有害的不规则边缘,非主要表面上可允许的镀层缺陷及其程度应由需方规定,主要表而上不可避免的找具痕迹的状说及其位替也应由需方作出规庭。必要时,供方可提山修改意见,但应由需方认可,9.2淳度

主要表而上铜层的最小障度应符台丧1的规定戒需方的要求,荠有尺公差的要求时,还应达到需方舰完的公差值(见,6.1中b利i)注:螺效零件镀铜时,成避负螺敏的牙顶上镀得太厚,为了使牙倾上的镀层厚度不超过念许的最大厚度值,可以允许其他表面上镀层的浮度比规定值略小,9.3结合强度

镀层与本体应结合良好,结合强度试骑接GB 5270规定的适合铜镀层使用的一种放几种方法逝行。试验后层与基体之间不应有任何形此的分离。9.4孔陈率

当需方规定镀层右孔隙卒要求时,可按附录A(考件)规楚的行法惑需力指定的其他标推方法进行孔隙率战验,试验结果应巡到需方规定的要求。9.5可焊性

当需方规定镀层有可焊性要求时,应接GB2423.28中规定的一种方法或需方指定的共他标雄方法进行可性试验,试验结果应达到GB2423.28中4.6.4(焊槽试验)或1.7.1(烙铁试验)吨4.8.1(焊球试验现定的要求或者带力指定的其他法规定的要求。需方还应说明试验的部分细则,具体内容见13. 2,

9.6氢脆性

当需方规定某些结构钢或高强度钢零件电镀后需进行氢脆性试验时:可按附录B(参考件)规定的方法或需方指定的其他标谁力法进行氢脆性试验。试验结果应达到各方法规定的要求,钢性电链后消除氢脆的热处理

10.1若需方规定电镀后钢制零件要作消除氢脆的热处理,应接表3的规定进行。表3钢件电镀底消除氨脆的热处理钢的最抗张强度R:

R_1 ho

1 050-.1 450

1 450-#m1 800

10.2热处理应在电镀后4h内尽快实施:10.3热处理温度不能超过岑件的回火温度:温度,

190~-220℃

190--220

190--220 C:

热处理

时间,h

至少8h

至18h

至少 24 h

10.4表曾萍火的零件.消除氢脆时,应在130-15心℃:如热至少2h,如果允许基体表面的硬度降低.也可在较高温度下处理。

GB 123339

10.5电镀的筛性零件或其他需要承受弯曲的零件,在消除氢跪之前不应被弯曲。11抽样

为了检查铜镀层是否符合本标准第9章中的要求.应按GB1260.9的有义规定抽样,12替代试样

12.1当镀件的人小和形状不宜进行本标准中规定的某些试验,或破坏性试验会明显地减少小批量电镀产品的数品时,需方应说明是否采用替代试样进行本标摊中规定的某些破坏性试验。替代试样时它所代表的镀件应该完全相同或十分接近,包括它们的基体金属材料的成分、含量,状态,电镀前衣面粗槛度,以及电镀工艺过程,甚至在电镀槽中与阳极和其他镀件的相对位置、所离等均应与镀件一致,并与所代表的镀件同时进行镀前准备、电镀和镀后处理。12.2如果需方没有另外的说期,在牛产现场进行非破坏性试验和日溯检查时,不得使用替代试样,13试验方法

13.1厚度

可以根据傲件的不同情况选择GB1955.GB4956.GB593I、GR6462中的方法测量镀铜层的厚度,也可以选择G6463中规定的适介铜镀层使用的其他方法,但要保证测量误瓷在10%以内:有关镀层厚度测量的规是见GB12334。13.2可焊性

当按心32123.28的规定进行镀层的可焊性试验时,需方应说明下述试验细则:a:是否进行加速老化试验,

h老化试验的方法<见GB2423.28):c.可焊性试验方法的类型,即焊槽法、烙铁法或焊球法、一般镀铜零件常用焊槽法,GB 12333--90

附录A

孔隙率的试验方法

【考件)

附录规定的方法能测量钢铁基体上铜电镀层中通达基体的孔隙。A1贴滤纸法

A1.1本方法适用于试验表面充许贴附一面积滤纸的零件。A1. 2试验溶液

用蒸馏水配制含有下列虑分的济液:铁节化钾:KFe(CN))

叙化钠(NaCI)

试剂缀别:化学纯

41. 3 试验步骤

应保持试验环境的清洁,避免空气中弥漫铁粉尘。亚乙醇或止他适当的除油剂彻底除去待测表而的油污,以蒸馏水洗净并晾干。刚出镀槽的紫件不必除油。

将且有一定混态强度的滤纸条入A1.2溶液,然后紧密贴附在待测表面上,滤纸和测试面之不允许有任何间愿,保持20min.试验过程中应使滤纸保持润湿。收下滤纸并观察与镀层接触的表面。镀层中如有通达基体的孔隙就会有蓝色印痕出现,A1. 4孔腺率的测算

将刻有力格(大小为1cm\)的有机玻璃板,放在印有孔隙痕迹的捡验滤纸上:记录测试面积和孔隙数口,计算孔隙率(每平方厘米个数),必要时,还应测和记录最大孔隙的尺寸,数量和单位面积(如1m或指定面积内最多孔隙数.并在试验报告中说明。A2浸渍法

42.1力法适用于任何尺寸和形状的零件,42.2试验溶被

用蒸馏水配制含有下列成分的溶液:铁化铆(K,(Fe(CN))

氯化钠(NacI)

自明胶

试剂级别:化学纯

A2.3试验正媒

10 g/L

按丸1.3的要求处理待测零件,然后浸人A2.2溶液,5min后取出观察,镀层中如有通达基体的孔隙就会出现蓝色斑点:

A2.4孔晾率的测算

任细测算入搭液的表面积和色斑点数,Ⅱ节孔隙率(每方厘米个数)。或接A1.1的方式处理,

GB 12333—90

附录B

氢脆性试验方法

(参考件)

本附录规定「用延迟破坏法,鉴定高强度钢和抗张强度在1372MPu140kαf/m\)以.的结构钢利弹簧钢对某镀覆工艺的氢脆性尽否合。并可对镀覆工艺及产品的氢脆性作种裁鉴定。B1方法原理

高强度钢利结构钢巾于吸收氢利施如应力的作用,在小于屈服强度的静载荷下持续“定时间,将发尘半期的脏性断裂,

B2试样

B2.1试样的材料

B2.1.1鉴定镀幕工艺时.试样应与产品的材料相回.并热处理至抗张强度的上限:B2.1.2整定产甜时,试样的材料和热处理1.艺均与产品机间。B2.2试样的形状和尺

诞迟破坏的试样:H形状和尺寸应衍台图!规定:.

B2.3应小集中系数座

延遇场前试样.12.h,二1

本方法规定试样缺口根部应力集中系数A,等于4:K,值是按Neuber公式作图求出的,B2.4试样的制备

(2IxIn

32.4.1使试样的轴线平行」材料的轧制纤维方问.按图示要求加工。粗加工后热处理至材料要求的抗张强度,然后精加工到现定尺寸。缺「处用软细粒氧化铅砂轮削廉削量不宜过大.冷却液应充分,试样训工进刀举开始为0.02~0.01mm,精加7时为0.00元mm。磨削片应保证缺口根部半径圆滑并投影检,以保证缺口尺寸箱合图示要求。逐根测量缺口根部直径尺小图中4.5-0.05mm),并记录备传。

12.4.2为了保证回心度,试样两端的螺纹应热处妞后再精加工到要求的尺寸。B2.5镀前消除应力

GB 1233390

试样应按本标谁第8章的要求进行镀前热处理,以消除磨削应力,消除应力时的最高温度,应比试烊材料的间火温度低10~20亡,同时要避开材料回火脆性区,以保证清除成力后的试样硬度不变。B2.6电镀

试样应接替代试样的要求进行镀前难备、电镀和镀后处理。V形缺口处镀层的厚度为12~18Lm,镀层应衬合本标准第9章中规定的质量要求,镀层应一饮光成,不充许重复电键。电镀后试样应按本标准第 10 章的题定于 3 h 内尽快进行消除氢脆的热处现,B3延迟破坏试验

B3.「延迟破坏试验用的持久试验机,其力值误差应小1%.不同心度小于15%。B.2试样进行延迟破坏试验时所承变的载荷等于未镀覆试样缺口截面积乘以其缺口试样抗张强度的75%,加载后记录断裂时,未镀覆试样的缺口抗拉强度应是3~5个未镀爱试样的平均值:如果5个试样的缺口抗拉独度值相差太大,应再取3-5个试样重新试验,B4试验结果评定

B4.7鉴定镀覆上艺的氢脆性时用六根平行试样进行延迟破坏试验:鉴定产品氧脆性时用二极,在现:定的(见B3.2)静载荷下200h不断裂·则认为该下艺或该产品的氢脆性合格。如果有-个试样断裂时间少」200h则认为氧脆性不个格

B42在分析断裂原因时.应考虑材含氢量以及爷加上工艺如热处理等,增氧国素的彩响。附加说明:

本标滩由中华人民共和国机械电了『业部提出。标准由金属与非金属薇盖层标准化技术委员会归口。本标准中机械电子工业部武汉材料保护研究所负责起毕。本标滩要起草人陶维正、谢锐兵。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。