GB/T 5363-2008

基本信息

标准号: GB/T 5363-2008

中文名称:摩托车和轻便摩托车发动机台架试验方法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-10-20

实施日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2088841

标准分类号

标准ICS号:道路车辆工程>>43.140摩托车和机动自行车

中标分类号:车辆>>摩托车>>T81发动机

关联标准

替代情况:替代GB/T 5363-1995

出版信息

出版社:中国标准出版社

页数:20页

标准价格:18.0 元

计划单号:20065449-T-303

出版日期:2009-04-01

相关单位信息

首发日期:1985-09-10

起草人:朱棣、王青、郭东劭、孙为民、周大权、曹心诚

起草单位:天津摩托车技术中心、浙江钱江摩托股份有限公司、济南轻骑摩托车股份有限公司

提出单位:国家发展和改革委员会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家发展和改革委员会

标准简介

本标准规定了摩托车和轻便摩托车用火花点火式发动机在台架上进行性能试验、可靠性试验和耐久性试验的方法。本标准适用于摩托车和轻便摩托车用火花点火式发动机。 GB/T 5363-2008 摩托车和轻便摩托车发动机台架试验方法 GB/T5363-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS43.140

中华人民共和国国家标准

GB/T5363-2008

代替GB/T5363—1995

摩托车和轻便摩托车发动机

台架试验方法

Method of bench test of engine for motorcycles and mopeds2008-10-22发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-04-01实施

-iii KAoNni KAca=

GB/T5363—2008

本标准代替GB/T5363—1995《摩托车和轻便摩托车发动机台架试验方法》。本标准对GB/T5363一1995修订的主要内容和变化如下:表1中传动组成部件效率系数参照GB20076《按摩托车和轻便摩托车发动机最大扭矩和最大净功率测量方法》和95/01/EC《两轮和三轮车辆最高设计车速、最大扭矩和最大发动机净功率》中的规定进行了修改:

一为与GB20076相统一,本标准全部使用“最大净功率”概念代替最大功率”概念和\标定功率”概念;

“范围”用“火花点火式发动机”代替“汽油发动机”和“用往复活塞式发动机”;本标准用GB4569《摩托车和轻便摩托车定置噪声限值及测量方法》代替GB5467《摩托车和轻便摩托车噪声测量方法》;

一增加发动机推荐的磨合规范(见表2):在4.3.1中增加了当制造厂在进行全负荷速度特性试验并且未规定的控制温度范围时.风冷式发动机火花塞垫圈温度应控制在483K土10K(210C士10℃)水冷式发动机冷却液出口温度应控制在353K主5K(80C5C);在4.8中增加了风冷式发动机预热运转火花塞应达到393K土5K(120℃土5℃)和水冷式发动机冷却液出口温度预热运转到353K士5K(80℃士5℃)的规定:增加了5.3.1和6.3.1关于基准最大净功率的规定:在5.3.2和6.3.2中对可靠性试验和耐久性试验的时间给出了明确规定;将试验记录表纳人了资料性附录。本标准附录A、附录B、附录C为资料性附录,附录D为规范性附录本标准由国家发展和改革委员会提出。本标准由全国汽车标准化技术委员会归口本标准起草单位:天津摩托车技术中心、浙江钱江摩托股份有限公司、济南轻骑摩托车股份有限公司。

本标准主要起草人:朱、王青、郭东、孙为民、周大权、曹心诚。本标准所代替标准的历次版本发布情况为:-GB5363-—1985,GB/T5363—1995。1

1范围

摩托车和轻便摩托车发动机

台架试验方法

GB/T5363—2008

本标准规定了摩托车和轻便摩托车用火花点火式发动机在台架上进行性能试验、可靠性试验和面久性试验的方法。

本标准适用手摩托车和轻便摩托车用火花点火式发动机(以下简称发动机)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB4569摩托车和轻便摩托车定置噪声限值及测量方法GB/T6072.1往复式内燃机:性能第1部分:标准基准状况,功率、燃料消耗和机油消耗的标定及实验方法(GB/T6072.1—2000.idtISO3046-1:1995)GB14621摩托车和轻便摩托车排气污染物排放限值及测量方法(怠速法)3试验条件

3.1标准环境状况

标准环境状况按GB/T6072.1中的有关规定3.2附件

试验前,发动机应安装实际使用条件下的全部附件。如果带有充电、照明发电机或磁电机中有充电、照明线圈时,可使其处于无负荷状态。所带附件应在相应的试验记录表和试验报告中详细记载。3.3输出功率的测定

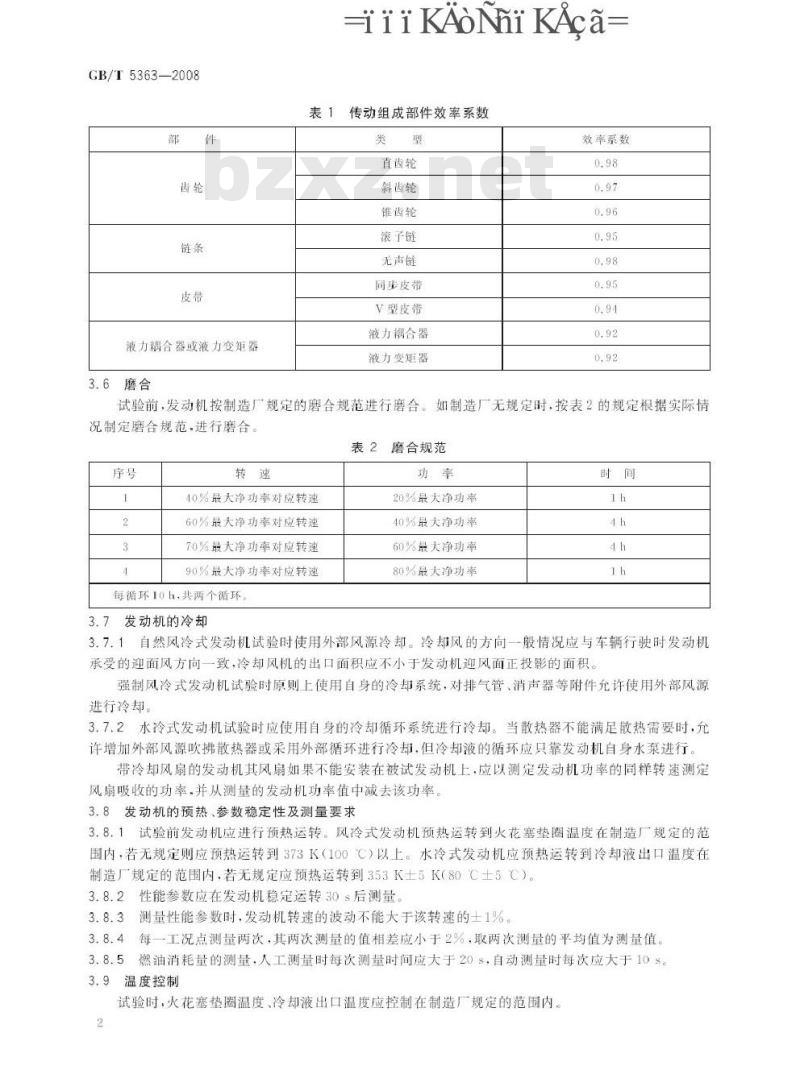

输出功率从发动机曲轴处测取。在发动机结构不分许时.则电发动机的相应输出轴测取·其传动效率按表1的规定。

3.4发动机的调整

3.4、1型式试验和出厂试验时.试验前对发动机的点火提前角、断电器触点间隙、火花塞间隙、进气门和排气门间隙以及化油器或燃油喷射系统等技术状态按照制造厂的规定进行一次性调整,性能试验过程中不得再进行调整。

3.4.2质量定期检查试验和验收试验时,应按发动机出厂时调整的技术状态进行,试验前不得再进行调整。

3.5发动机的安装

发动机按使用时的安装角度安装在试验台上,排气排到大气中。如果发动机的排气消声器通过排气引出管接在试验室的排气引出系统中,则试验室排气引出系统在排气引出管处产生的压力与大气压力相差不得超过士740Pa。

GB/T5363—2008

液力耦合器或液力变矩器

3.6磨合

iii KAoNni KAca-

表1传动组成部件效率系数

直齿轮

斜齿轮

锥齿轮

滚子链

无声链

同步皮带

V型皮带

液力耦合器

液力变矩器

效率系数

试验前,发动机按制造厂规定的磨合规范进行磨合。如制造广无规定时,按表2的规定根据实际情况制定磨合规范,进行磨合。

表2磨合规范

40%最大净功率对应转速

60%最大净功率对应转速

70%最大净功率对应转速

90%最大净功率对应转速

每循环10h,共两个循环。

发动机的冷却

20%最大净功率

40%最大净功率

60%最大净功率

80%最大净功率

3.7.1自然风冷式发动机试验时使用外部风源冷却。冷却风的方向一般情况应与车辆行驶时发动机承受的迎面风方向一致,冷却风机的出口面积应不小于发动机迎风面正投影的面积。强制风冷式发动机试验时原则上使用自身的冷却系统,对排气管、消声器等附件允许使用外部风源进行冷却。

3.7.2水冷式发动机试验时应使用自身的冷却循环系统进行冷却。当散热器不能满足散热需要时,允许增加外部风源吹拂散热器或采用外部循环进行冷却,但冷却液的循环应只靠发动机自身水泵进行带冷却风扇的发动机其风扇如果不能安装在被试发动机上,应以测定发动机功率的同样转速测定风扇吸收的功率,并从测量的发动机功率值中减去该功率。3.8发动机的预热、参数稳定性及测量要求3.8.1试验前发动机应进行预热运转。风冷式发动机预热运转到火花塞垫圈温度在制造厂规定的范围内,若无规定则应预热运转到373K(100C)以上。水冷式发动机应预热运转到冷却液出口温度在制造厂规定的范围内,若无规定应预热运转到353K士5K(80C士5℃)。3.8.2性能参数应在发动机稳定运转30s后测量。3.8.3测量性能参数时,发动机转速的波动不能大于该转速的土1%。3.8.4

每一工况点测量两次,其两次测量的值相差应小于2%,取两次测量的平均值为测量值。燃油消耗量的测量,人工测量时每次测量时间应大于20s,自动测量时每次应大于108。3.9

温度控制

试验时,火花塞垫圈温度、冷却液出口温度应控制在制造厂规定的范围内。3.10燃油和润滑油

试验用燃油和润滑油应采用制造厂规定的牌号,必要时应按有关标准进行化验。3.11试验仪器、设备

试验前应对测试仪器、设备进行必要的检查校正并具有检定证书主要参数的测量位置及仪器、设备精度3.12

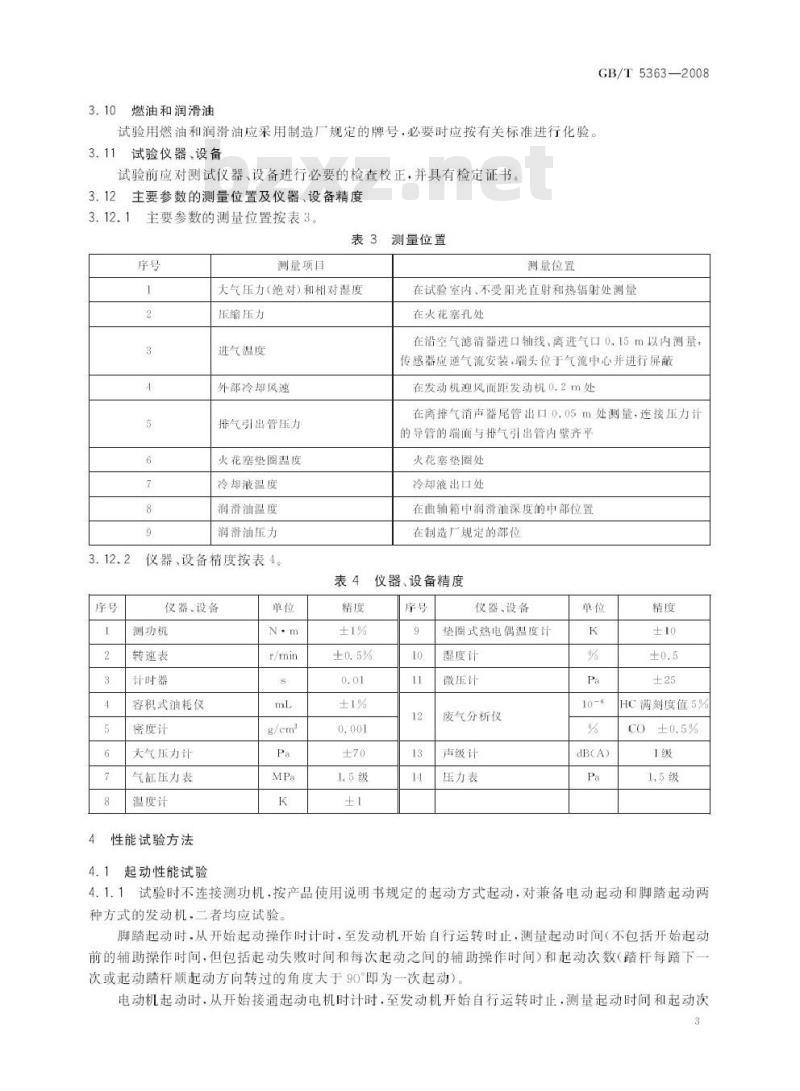

主要参数的测量位置按表3。

表3测量位置

测量项目

大气压力(绝对)和相对湿度

压缩压力

进气温度

外部冷却风速

排气引出管压力

火花塞垫圈温度

冷却液温度

润滑油温度

润滑油压力

仪器、设备精度按表4。

测量位置

GB/T5363—2008

在试验室内、不受阳光直射和热辑射处测量在火花塞孔处

在沿空气滤清器进口轴线、离进气口0.15m以内测量,传感器应道气流安装,端头位于气流中心并进行屏散在发动机迎风面距发动机0.2m处在离排气消声器尾管出口0.05m处测量,连接压力计的导管的端面与排气引出管内壁齐平火花塞垫圈处

冷却液出口处

在曲轴箱中润滑油深度的中部位置在制造厂规定的部位

仪器、设备精度

仪器、设备

测功机

转速表

计时器

容积式油耗仪

密度计

大气压力计

气缸压力表

温度计

性能试验方法

起动性能试验

仪器、设备

垫圈式热电偶温度计

湿度计

微压计

废气分析仪

声级计

压力表

HC满刻度值5%

4.1.1试验时不连接测功机,按产品使用说明书规定的起动方式起动,对兼备电动起动和脚踏起动两种方式的发动机。二者均应试验。脚踏起动时,从开始起动操作时计时,至发动机开始自行运转时止,测量起动时间(不包括开始起动前的辅助操作时间,但包括起动失败时间和每次起动之间的辅助操作时间)和起动次数(踏杆每踏下次或起动踏杆顺起动方向转过的角度大于90°即为一次起动)。电动机起动时,从开始接通起动电机时计时,至发动机开始自行运转时止,测量起动时间和起动次3

GB/T5363—2008

-iii KAoNni KAca-

数。起动试验如果受发动机结构和起动方式限制而不能在台架上进行者,充许将发动机装在配套车架上进行。试验方法和要求同上。记录润滑油温度、起动时间、起动次数及大气状态参数。4.1.2常温起动:在环境温度为273K~311K(0℃~38℃的条件下进行。试验前把燃油、润滑油、充足电的蓄电池(只限于靠蓄电池起动者)连同发动机置于上迷环境温度下,待温度达到平衡(温差不大于1K)后进行试验

4.1.3冷机起动:在环境温度为263K士2K(-10℃C土2℃)的条件下进行。试验前把燃油、润滑油、充足电的蓄电池(只限于靠蓄电池起动者)连同发动机置于上述环境温度下,待温度达到平衡(温差不大于1K)后进行试验。

4.1.4:热机起动:对于风冷式发动机,预热运转到火花塞垫圈温度达到413K(140C时停机,立刻进行起动试验:对于水冷式发动机,预热运转到冷却液出口温度在制造厂规定的范围内,若无规定应预热运转到353K(80C)时停机立刻进行起动试验。4.2最低空载稳定转速(怠速)试验试验时不连接测功机。将变速器处于空挡或离合器处于分离状态,调整节气门开度,使其转速处于制造厂规定的急速转速,在该转速下运转10min,每2min测量一次转速,然后突然开大节气门,看是否熄火。计算其转速波动率。

转速波动率按式(1)计算:

nm(或7min)

式中:

亚转速波动率,%;

(1)

nmx(或\mim)一—在10min内测得转速的最大值或最小值,取差值最大者,单位为转每分钟(r/min);n—平均转速,单位为转每分钟(r/min)。平均转速按式(2)计算:

·(2)

式中:

k—转速测量次数;

n,第i次转速测量值,单位为转每分钟(r/min)。本试验如不能在试验台架上进行,允许将发动机装在配套车架上进行。4.3速度特性试验

4.3.1全负荷速度特性

做全负荷速度特性试验时,将节气门固定在全开位置,使发动机转速处于最大净功率时的转速,然后逐渐增加负荷,降低转速,在可以稳定运转的转速范围内选取不少于6个转速点(包括最大净功率转速点、最大转矩转速点和最低油耗转速点)进行试验。试验时,风冷式发动机火花塞垫圈温度应控制在制造厂规定的范围内,若无规定则应控制在483K土10K(210℃士10C)。水冷式发动机冷却液出口温度应控制在制造厂规定的范围内,若无规定应控制在353K士5K(80C士5C)。4.3.2部分负荷速度特性

做部分负荷速度特性试验时,节气门分别固定在最大净功率对应转速下的100%、75%、50%和25%最大净功率位置处(总排量不大于50mL的发动机25%最大净功率可不做),逐渐增加负荷,降低转速,在可以稳定运转的转速范围内选取不少手6个转速点进行试验全负荷和部分负荷速度特性试验时测量转速、转矩、燃油消耗量、火花塞垫圈温度、冷却液温度及环4

境状况参数。其余参数(润滑油温度、润滑油压力等)的情测取。4.4万有特性试验

用速度特性法或负荷特性法进行万有特性试验,二者任选一种。GB/T5363—2008

4.4.1速度特性法:根据最大净功率对应转速下最大净功率的百分数.选取不少于8种节气门开度.按4.3的方法,在选取的节气门开度下进行速度特性试验。4.4.2负荷特性法:在发动机可以稳定运转的转速范围内,选取8种以上转速,使发动机转速分别保持在各种转速下不变,每种转速选择不少于6个负荷点,改变负荷和节气门开度,进行负荷特性试验。万有特性试验时测量转速、转矩、燃油消耗量、火花塞垫圈温度、冷却液温度及环境状况参数。其余参数(润滑油温度、润滑油压力等)酌情测取。4.5各缸工作均匀性试验

用单缸熄火法测定多缸发动机各缸功率的不均勾率。试验时将节气门固定在最大净功率位置,待运转稳定后,轮流停止一缸工作(拔下火花塞高压线),随即降低负荷使转速回复到最大净功率对应转速,并测量功率。各缸指示功率按式(3)计算:

P=PadPa

式中:

P一一第i缸(停止工作缸)的指示功率,单位为千瓦(kW);Pa—一最大净功率,单位为千瓦(kW);Pei——第缸停止工作后测得的功率,单位为千瓦(kW)。各缸工作不均匀率按式(4)计算:Pimax(或Pimm)-P

式中:

Pimx(或Pimin)—一各缸指示功率的最大值(或最小值),单位为千瓦(kW);P—各缸指示功率的平均值,单位为千瓦(kW);e一各缸功率不均勾率,%。

4.6润滑油消耗率测定试验

四冲程发动机润滑油消耗率测定·(3)wwW.bzxz.Net

加人新润滑油至发动机润滑油标尺上限位置,起动预热。在最大净功率对应转速下调至75%最大净功率运转,待润滑油温度稳定后,调至50%最大净功率及80%最大净功率对应转速运转3min后停机,立即转动曲轴,在1min内顺转曲轴一周并继续转至第1缸上止点位置。拆下放油螺塞,准确地放油15min后装回螺塞,称量放出的润滑油和容器、漏斗总重G。将该油倒回发动机(把未倒净的润滑油和容器、漏斗保存好使之不受污染)后立即起动,迅速调至75%最大净功率工况,在最大净功率对应转速下运转8h后调至50%最大净功率及80%最大净功率对应转速工况运转3min后停机,如前所述转动曲轴、放油(用原容器和漏斗),称量放出的润滑油和容器、漏斗总重G2。消耗的润滑油量按式(5)计算:

G—润滑油消耗量,单位为克(g);Gi一运转前润滑油、容器和漏斗总重,单位为克(g):G2——运转后润滑油、容器和漏斗总重,单位为克(g)。用校正后的功率计算润滑油消耗率。··(5)

GB/T5363—2008

iii KAoNni KAca=

4.6.2分离润滑二冲程发动机润滑油消耗率测定发动机按3.8.1起动预热后停机,加人润滑油至润滑油箱上限位置并称其重量。重新起动,在最大净功率对应转速下迅速调至75%最大净功率工况.运转8h。然后降低负荷,转速调至急速转速运转3min后停机。准确地测量试验前后消耗的润滑油量。用校正后的功率计算润滑油消耗率。4.6.3混合润滑二冲程发动机润滑油消耗的测定发动机按3.8.1起动预热后,在最大净功率对应转速下迅速调至75%最大净功率工况,运转8h,然后降低负荷,转速调至怠速转速运转3mim后停机,并准确测量预热后至最后停机时的混合油消耗量Ga

消耗的润滑油量按式(6)计算:G=G×K+1

式中:

K—汽油与润滑油的容积混合比比值。用校正后的功率计算润滑油消耗率。4.7机械效率测定

根据机型和测功设备的不同,可选择热反拖法或单缸熄火法测定机械效率,推荐优先采用热反拖法。采用何种方法应在试验报告中说明4.7.1热反拖法

试验前发动机在最大净功率工况下运转30min后停止点火,立即进行试验。试验时节气门置于全开位置,四冲程机并停止供油,选择和全负荷速度特性试验相同的转速点,用电力测功机拖动由低速到高速测量各点的转速、测功机负荷。试验应在发动机熄火后3min内完成。制取机械损失功率曲线和机械效率曲线。

机械效率按式(7)计算:

式中:

P。—选定工况下的有效功率,单位为千瓦(kW);Pm——选定工况下的机械损失功率,单位为千瓦(kW)。4.7.2单缸熄火法

试验方法按4.5进行。

机械效率按式(8)计算:

P.+ Pa+P+..+P×100%

式中:

P。一选定工况下的有效功率,单位为千瓦(kW);Pa~P—分别为选定工况下各缸的指示功率,单位为千瓦(kW)。4.8急速排放污染物测定

(7)

对手风冷式发动机,预热运转到火花塞垫圈温度达到制造广规定的温度,若制造厂没有规定时:预热运转到393K土5K(120土5C).按GB14621的规定测定怠速排放污染物。对于水冷式发动机,预热运转到冷却液出口温度在制造厂规定的范围内,若无规定应预热运转到353K土5K(80C士5℃),按GB14621的规定测定怠速排放污染物。4.9噪声测定

发动机的噪声随整车按GB4569的规定进行。6

5可靠性试验

5.1磨合

GB/T5363-2008

按3.6的规定进行磨合并详细记录磨合期间发生故障的次数、现象及原因,并更换润滑油。5.2性能测试

5.2.1怠速排放污染物的测定按4.8的规定进行。5.2.2全负荷速度特性按4.3.1的规定进行。5.3可靠性试验

5.3.1基准最大净功率

可靠性试验前:应及时测量基准最大净功率作为衡量发动机功率变化的标准。测量方法是使节气门处于全开位置,将转速调至企业标准规定的最大净功率的相应转速。若企业未规定最大净功率,则以实测最大净功率为准。连续运转15min,从第3min起每隔3min测量一次功率,5次测量功率的平均值,即为基准最大净功率值,

5.3.2可靠性试验运转工况的循环按表5的规定在试验台架上连续进行。包括磨合,累计运转时间为60h磨合不足20h的,其不足时间并人可靠性试验5.3.3可靠性试验中应严格控制冷却系统,其冷却条件除应符合3.7的规定外,对于自然风冷发动机,火花塞垫圈温度应控制在制造厂规定的范围内。制造厂未作规定时,火花塞垫圈温度应控制在423K150C)~493K(220C)。对于水冷发动机,冷却水出口温度应控制在制造厂规定的范围内。制造厂未作规定时,冷却水出口温度应控制在353K土5K(80℃士5℃)。表5工况循环

一最大净功率转速

最大净功率转过

油门开度

十油门开度

运转时间/h

5.3.4可靠性试验应连续进行,每隔10h停机一次。除按使用说明书中规定对发动机进行保养外,允许更换润滑油,清除积炭,检查调整火花塞、断电器触点和气门间隙,清洗变速箱、化油器、消声器、润滑油滤清器和空气滤清器,并检查各部位的紧固情况。停机保养时间不超过1h对于排量大于400mL的四冲程发动机允许按企业标准停机检查或补充润滑油。但每次停机间隔时间不超过0.5h。

5.3.5试验过程中应详细记录发动机运转和停机保养期间所发现的各种情况:停机故障次数、故障现象及原因、更换非主要零件名称及数量(包括停机保养时)、主要零件损坏情况等。试验中每隔1h至少测量一次转速、转矩、燃油消耗量、火花塞垫圈温度等,每个循环记录一次环境温度、相对湿度和大气压力。

5.4性能复试

可靠性试验后,按5.3.4的规定进行保养调整,重复5.2的试验内容。6耐久性试验

6.1磨合

按3.6的规定进行磨合并详细记录磨合期间发生故障的次数、现象及原因,并更换润滑油。6.2性能测试

6.2.1怠速排放污染物的测定按4.8的规定进行。6.2.2全负荷速度特性按4.3.1的规定进行。GB/T5363—2008

6.3耐久性试验

6.3.1基准最大净功率

耐久性试验前,应及时测量基准最大净功率作为衡量发动机功率变化的标准。测量方法是使油门处于全开位置,将转速调至企业标准规定的最大净功率的相应转速。若企业未规定最大净功率,则以实测最大净功率为准。连续运转15min,从第3min起每隔3min测量一次功率,5次测量功率的平均值,即为基准最大净功率值。

6.3.2耐久性试验运转工况的循环按表6的规定在试验台架上连续进行。包括磨合,累计运转时间为100h,磨合不足20h的,其不足时间并人可靠性试验。6.3.3耐久性试验中应严格控制冷却系统,其冷却条件除应符合3.7的规定外,对于自然风冷发动机,火花塞垫圈温度应控制在制造广规定的范围内。制造广未作规定时,火花塞垫圈温度应控制在423K(150)~493K(220C)。对于水冷发动机,冷却水出口温度应控制在制造厂规定的范围内。制造厂未作规定时,冷却水出口温度应控制在353K土5K(80℃士5℃)。表6工况循环

亏最大净功率转速

最大净功率转速

油门开度

《十油门开度

运转时间/h

6.3.4耐久性试验应连续进行.每隔10h停机一次,除按使用说明书中规定对发动机进行保养外,允许更换润滑油,清除燃烧室、活塞顶、活塞环及排气消声器内积炭,检查调整各部间隙,清洗变速箱、化油器、消声器、润滑油滤清器和空气滤清器,并检查各部位紧固情况。停机保养时间不超过1h。对于排量大于400mL的四冲程发动机,允许按企业标准停机检查或补充润滑油。但每次停机间隔时间不超过0.5h。

6.3.5试验过程中,应详细记录发动机运转和停机保养期间所发现的各种情况:停机故障次数、故障现象及原因、更换非主要零件名称及数量(包括停机保养和耐久性试验结束后拆机时)、主要零件损坏情况等。

试验中每隔1h至少测量一次转速、转矩、燃油消耗量、火花塞垫圈温度等,每个循环记录一次环境温度、相对湿度和大气压力。

6.4性能复试

耐久性试验后,按6.3.4的规定进行保养、调整,重复6.2的试验内容7有效功率的修正

发动机在非标准环境状况下试验时,其有效功率应修正到标准环境状况7.2有效功率的修正按式(9)、式(10)计算:Po=αa. P.

da=()(298)

式中:

标准环境状况下的有效功率,单位为千瓦(kW):P。现场环境状况下的有效功率,单位为千瓦(kW);a

等油量法火花点火式发动机的功率校正系数T

现场环境状况下的环境温度,单位为开尔文(K):P

现场环境状况下的干空气压力,单位为千帕(kPa)。8

.......(10)

式中:

P现场环境状况下的大气压,单位为千帕(kPa):现场环境状况下的相对湿度;

现场环境状况下的饱和蒸汽压,单位为千帕(kPa):数值见附录DGB/T5363—2008

.(11)

公式(9)仅适用于当0.93≤α1.07.283K≤T≤318K和80kPa≤P≤110kPa的情况下,否则应在试验报告中详细说明试验时的现场环境状况,7.3

燃油消耗率不进行修正,按实测值计算。8试验报告

试验报告应包括下列内容:

8.1发动机技术规格

型号:

气缸直径:

总排量:

最大转矩:

最低空载稳定转速(怠速):

最低燃油消耗率:

润滑油消耗率:

各缸功率不均勾率:

汽油牌号:

压缩比:

扫气方式:

进气方式:

火花塞间隙:

汽油与润滑油容积混合比:

冷却方式:

8.2试验时所带附件

空气滤清器

化油器(或燃油喷射系统)

磁电机

充电发电机

点火线圈

火花塞

排气消声器

排气净化装置

冷却风扇

其他附件

8.3测试设备、仪表及油料

N.m (r/min)

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

活塞行程:

最大净功率:

润滑油牌号:

配气正时:

润滑方式:

气门配置:

kW/(r/min)

断电器触点间隙:

点火提前角:

型号:

型号:

型号:

型号:

型号:

型号:

型号:

型号:

型号:

说明所用测试设备、仪表的名称、型号及精度,使用的燃油和润滑油牌号,必要时附上油料化验单。8.4试验项目及试验结果

说明所进行的试验项目及试验结果,并给用试验结论。试验结果集中列出下列数据:起动时间:

GB/T5363—2008

最低空载稳定转速:

最大净功率及相应转速:

最大转矩及相应转速:

最低燃油消耗率:

润滑油消耗率:

各缸工作不均勾率:

机械效率:

起动成功次数:

注:根据情况可予以增减。

r/min;

kW/(r/min);

N·m/(r/min);

g/(kw.h);

g/(kw.h):

耐久性试验还应给出试验前后性能参数变化后的百分率、停机故障次数、更换非主要零部件名称及数量、主要零部件损坏情况等统计数据8.5绘制曲线图

绘出全负荷及部分负荷下的速度特性曲线图及万有特性曲线图。耐久性试验应将试验前后同一特性曲线绘于一图中。特性曲线应以校正后的功率、转矩绘制。8.6附录

将试验数据等资料作为附录纳人试验报告。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5363-2008

代替GB/T5363—1995

摩托车和轻便摩托车发动机

台架试验方法

Method of bench test of engine for motorcycles and mopeds2008-10-22发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-04-01实施

-iii KAoNni KAca=

GB/T5363—2008

本标准代替GB/T5363—1995《摩托车和轻便摩托车发动机台架试验方法》。本标准对GB/T5363一1995修订的主要内容和变化如下:表1中传动组成部件效率系数参照GB20076《按摩托车和轻便摩托车发动机最大扭矩和最大净功率测量方法》和95/01/EC《两轮和三轮车辆最高设计车速、最大扭矩和最大发动机净功率》中的规定进行了修改:

一为与GB20076相统一,本标准全部使用“最大净功率”概念代替最大功率”概念和\标定功率”概念;

“范围”用“火花点火式发动机”代替“汽油发动机”和“用往复活塞式发动机”;本标准用GB4569《摩托车和轻便摩托车定置噪声限值及测量方法》代替GB5467《摩托车和轻便摩托车噪声测量方法》;

一增加发动机推荐的磨合规范(见表2):在4.3.1中增加了当制造厂在进行全负荷速度特性试验并且未规定的控制温度范围时.风冷式发动机火花塞垫圈温度应控制在483K土10K(210C士10℃)水冷式发动机冷却液出口温度应控制在353K主5K(80C5C);在4.8中增加了风冷式发动机预热运转火花塞应达到393K土5K(120℃土5℃)和水冷式发动机冷却液出口温度预热运转到353K士5K(80℃士5℃)的规定:增加了5.3.1和6.3.1关于基准最大净功率的规定:在5.3.2和6.3.2中对可靠性试验和耐久性试验的时间给出了明确规定;将试验记录表纳人了资料性附录。本标准附录A、附录B、附录C为资料性附录,附录D为规范性附录本标准由国家发展和改革委员会提出。本标准由全国汽车标准化技术委员会归口本标准起草单位:天津摩托车技术中心、浙江钱江摩托股份有限公司、济南轻骑摩托车股份有限公司。

本标准主要起草人:朱、王青、郭东、孙为民、周大权、曹心诚。本标准所代替标准的历次版本发布情况为:-GB5363-—1985,GB/T5363—1995。1

1范围

摩托车和轻便摩托车发动机

台架试验方法

GB/T5363—2008

本标准规定了摩托车和轻便摩托车用火花点火式发动机在台架上进行性能试验、可靠性试验和面久性试验的方法。

本标准适用手摩托车和轻便摩托车用火花点火式发动机(以下简称发动机)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB4569摩托车和轻便摩托车定置噪声限值及测量方法GB/T6072.1往复式内燃机:性能第1部分:标准基准状况,功率、燃料消耗和机油消耗的标定及实验方法(GB/T6072.1—2000.idtISO3046-1:1995)GB14621摩托车和轻便摩托车排气污染物排放限值及测量方法(怠速法)3试验条件

3.1标准环境状况

标准环境状况按GB/T6072.1中的有关规定3.2附件

试验前,发动机应安装实际使用条件下的全部附件。如果带有充电、照明发电机或磁电机中有充电、照明线圈时,可使其处于无负荷状态。所带附件应在相应的试验记录表和试验报告中详细记载。3.3输出功率的测定

输出功率从发动机曲轴处测取。在发动机结构不分许时.则电发动机的相应输出轴测取·其传动效率按表1的规定。

3.4发动机的调整

3.4、1型式试验和出厂试验时.试验前对发动机的点火提前角、断电器触点间隙、火花塞间隙、进气门和排气门间隙以及化油器或燃油喷射系统等技术状态按照制造厂的规定进行一次性调整,性能试验过程中不得再进行调整。

3.4.2质量定期检查试验和验收试验时,应按发动机出厂时调整的技术状态进行,试验前不得再进行调整。

3.5发动机的安装

发动机按使用时的安装角度安装在试验台上,排气排到大气中。如果发动机的排气消声器通过排气引出管接在试验室的排气引出系统中,则试验室排气引出系统在排气引出管处产生的压力与大气压力相差不得超过士740Pa。

GB/T5363—2008

液力耦合器或液力变矩器

3.6磨合

iii KAoNni KAca-

表1传动组成部件效率系数

直齿轮

斜齿轮

锥齿轮

滚子链

无声链

同步皮带

V型皮带

液力耦合器

液力变矩器

效率系数

试验前,发动机按制造厂规定的磨合规范进行磨合。如制造广无规定时,按表2的规定根据实际情况制定磨合规范,进行磨合。

表2磨合规范

40%最大净功率对应转速

60%最大净功率对应转速

70%最大净功率对应转速

90%最大净功率对应转速

每循环10h,共两个循环。

发动机的冷却

20%最大净功率

40%最大净功率

60%最大净功率

80%最大净功率

3.7.1自然风冷式发动机试验时使用外部风源冷却。冷却风的方向一般情况应与车辆行驶时发动机承受的迎面风方向一致,冷却风机的出口面积应不小于发动机迎风面正投影的面积。强制风冷式发动机试验时原则上使用自身的冷却系统,对排气管、消声器等附件允许使用外部风源进行冷却。

3.7.2水冷式发动机试验时应使用自身的冷却循环系统进行冷却。当散热器不能满足散热需要时,允许增加外部风源吹拂散热器或采用外部循环进行冷却,但冷却液的循环应只靠发动机自身水泵进行带冷却风扇的发动机其风扇如果不能安装在被试发动机上,应以测定发动机功率的同样转速测定风扇吸收的功率,并从测量的发动机功率值中减去该功率。3.8发动机的预热、参数稳定性及测量要求3.8.1试验前发动机应进行预热运转。风冷式发动机预热运转到火花塞垫圈温度在制造厂规定的范围内,若无规定则应预热运转到373K(100C)以上。水冷式发动机应预热运转到冷却液出口温度在制造厂规定的范围内,若无规定应预热运转到353K士5K(80C士5℃)。3.8.2性能参数应在发动机稳定运转30s后测量。3.8.3测量性能参数时,发动机转速的波动不能大于该转速的土1%。3.8.4

每一工况点测量两次,其两次测量的值相差应小于2%,取两次测量的平均值为测量值。燃油消耗量的测量,人工测量时每次测量时间应大于20s,自动测量时每次应大于108。3.9

温度控制

试验时,火花塞垫圈温度、冷却液出口温度应控制在制造厂规定的范围内。3.10燃油和润滑油

试验用燃油和润滑油应采用制造厂规定的牌号,必要时应按有关标准进行化验。3.11试验仪器、设备

试验前应对测试仪器、设备进行必要的检查校正并具有检定证书主要参数的测量位置及仪器、设备精度3.12

主要参数的测量位置按表3。

表3测量位置

测量项目

大气压力(绝对)和相对湿度

压缩压力

进气温度

外部冷却风速

排气引出管压力

火花塞垫圈温度

冷却液温度

润滑油温度

润滑油压力

仪器、设备精度按表4。

测量位置

GB/T5363—2008

在试验室内、不受阳光直射和热辑射处测量在火花塞孔处

在沿空气滤清器进口轴线、离进气口0.15m以内测量,传感器应道气流安装,端头位于气流中心并进行屏散在发动机迎风面距发动机0.2m处在离排气消声器尾管出口0.05m处测量,连接压力计的导管的端面与排气引出管内壁齐平火花塞垫圈处

冷却液出口处

在曲轴箱中润滑油深度的中部位置在制造厂规定的部位

仪器、设备精度

仪器、设备

测功机

转速表

计时器

容积式油耗仪

密度计

大气压力计

气缸压力表

温度计

性能试验方法

起动性能试验

仪器、设备

垫圈式热电偶温度计

湿度计

微压计

废气分析仪

声级计

压力表

HC满刻度值5%

4.1.1试验时不连接测功机,按产品使用说明书规定的起动方式起动,对兼备电动起动和脚踏起动两种方式的发动机。二者均应试验。脚踏起动时,从开始起动操作时计时,至发动机开始自行运转时止,测量起动时间(不包括开始起动前的辅助操作时间,但包括起动失败时间和每次起动之间的辅助操作时间)和起动次数(踏杆每踏下次或起动踏杆顺起动方向转过的角度大于90°即为一次起动)。电动机起动时,从开始接通起动电机时计时,至发动机开始自行运转时止,测量起动时间和起动次3

GB/T5363—2008

-iii KAoNni KAca-

数。起动试验如果受发动机结构和起动方式限制而不能在台架上进行者,充许将发动机装在配套车架上进行。试验方法和要求同上。记录润滑油温度、起动时间、起动次数及大气状态参数。4.1.2常温起动:在环境温度为273K~311K(0℃~38℃的条件下进行。试验前把燃油、润滑油、充足电的蓄电池(只限于靠蓄电池起动者)连同发动机置于上迷环境温度下,待温度达到平衡(温差不大于1K)后进行试验

4.1.3冷机起动:在环境温度为263K士2K(-10℃C土2℃)的条件下进行。试验前把燃油、润滑油、充足电的蓄电池(只限于靠蓄电池起动者)连同发动机置于上述环境温度下,待温度达到平衡(温差不大于1K)后进行试验。

4.1.4:热机起动:对于风冷式发动机,预热运转到火花塞垫圈温度达到413K(140C时停机,立刻进行起动试验:对于水冷式发动机,预热运转到冷却液出口温度在制造厂规定的范围内,若无规定应预热运转到353K(80C)时停机立刻进行起动试验。4.2最低空载稳定转速(怠速)试验试验时不连接测功机。将变速器处于空挡或离合器处于分离状态,调整节气门开度,使其转速处于制造厂规定的急速转速,在该转速下运转10min,每2min测量一次转速,然后突然开大节气门,看是否熄火。计算其转速波动率。

转速波动率按式(1)计算:

nm(或7min)

式中:

亚转速波动率,%;

(1)

nmx(或\mim)一—在10min内测得转速的最大值或最小值,取差值最大者,单位为转每分钟(r/min);n—平均转速,单位为转每分钟(r/min)。平均转速按式(2)计算:

·(2)

式中:

k—转速测量次数;

n,第i次转速测量值,单位为转每分钟(r/min)。本试验如不能在试验台架上进行,允许将发动机装在配套车架上进行。4.3速度特性试验

4.3.1全负荷速度特性

做全负荷速度特性试验时,将节气门固定在全开位置,使发动机转速处于最大净功率时的转速,然后逐渐增加负荷,降低转速,在可以稳定运转的转速范围内选取不少于6个转速点(包括最大净功率转速点、最大转矩转速点和最低油耗转速点)进行试验。试验时,风冷式发动机火花塞垫圈温度应控制在制造厂规定的范围内,若无规定则应控制在483K土10K(210℃士10C)。水冷式发动机冷却液出口温度应控制在制造厂规定的范围内,若无规定应控制在353K士5K(80C士5C)。4.3.2部分负荷速度特性

做部分负荷速度特性试验时,节气门分别固定在最大净功率对应转速下的100%、75%、50%和25%最大净功率位置处(总排量不大于50mL的发动机25%最大净功率可不做),逐渐增加负荷,降低转速,在可以稳定运转的转速范围内选取不少手6个转速点进行试验全负荷和部分负荷速度特性试验时测量转速、转矩、燃油消耗量、火花塞垫圈温度、冷却液温度及环4

境状况参数。其余参数(润滑油温度、润滑油压力等)的情测取。4.4万有特性试验

用速度特性法或负荷特性法进行万有特性试验,二者任选一种。GB/T5363—2008

4.4.1速度特性法:根据最大净功率对应转速下最大净功率的百分数.选取不少于8种节气门开度.按4.3的方法,在选取的节气门开度下进行速度特性试验。4.4.2负荷特性法:在发动机可以稳定运转的转速范围内,选取8种以上转速,使发动机转速分别保持在各种转速下不变,每种转速选择不少于6个负荷点,改变负荷和节气门开度,进行负荷特性试验。万有特性试验时测量转速、转矩、燃油消耗量、火花塞垫圈温度、冷却液温度及环境状况参数。其余参数(润滑油温度、润滑油压力等)酌情测取。4.5各缸工作均匀性试验

用单缸熄火法测定多缸发动机各缸功率的不均勾率。试验时将节气门固定在最大净功率位置,待运转稳定后,轮流停止一缸工作(拔下火花塞高压线),随即降低负荷使转速回复到最大净功率对应转速,并测量功率。各缸指示功率按式(3)计算:

P=PadPa

式中:

P一一第i缸(停止工作缸)的指示功率,单位为千瓦(kW);Pa—一最大净功率,单位为千瓦(kW);Pei——第缸停止工作后测得的功率,单位为千瓦(kW)。各缸工作不均匀率按式(4)计算:Pimax(或Pimm)-P

式中:

Pimx(或Pimin)—一各缸指示功率的最大值(或最小值),单位为千瓦(kW);P—各缸指示功率的平均值,单位为千瓦(kW);e一各缸功率不均勾率,%。

4.6润滑油消耗率测定试验

四冲程发动机润滑油消耗率测定·(3)wwW.bzxz.Net

加人新润滑油至发动机润滑油标尺上限位置,起动预热。在最大净功率对应转速下调至75%最大净功率运转,待润滑油温度稳定后,调至50%最大净功率及80%最大净功率对应转速运转3min后停机,立即转动曲轴,在1min内顺转曲轴一周并继续转至第1缸上止点位置。拆下放油螺塞,准确地放油15min后装回螺塞,称量放出的润滑油和容器、漏斗总重G。将该油倒回发动机(把未倒净的润滑油和容器、漏斗保存好使之不受污染)后立即起动,迅速调至75%最大净功率工况,在最大净功率对应转速下运转8h后调至50%最大净功率及80%最大净功率对应转速工况运转3min后停机,如前所述转动曲轴、放油(用原容器和漏斗),称量放出的润滑油和容器、漏斗总重G2。消耗的润滑油量按式(5)计算:

G—润滑油消耗量,单位为克(g);Gi一运转前润滑油、容器和漏斗总重,单位为克(g):G2——运转后润滑油、容器和漏斗总重,单位为克(g)。用校正后的功率计算润滑油消耗率。··(5)

GB/T5363—2008

iii KAoNni KAca=

4.6.2分离润滑二冲程发动机润滑油消耗率测定发动机按3.8.1起动预热后停机,加人润滑油至润滑油箱上限位置并称其重量。重新起动,在最大净功率对应转速下迅速调至75%最大净功率工况.运转8h。然后降低负荷,转速调至急速转速运转3min后停机。准确地测量试验前后消耗的润滑油量。用校正后的功率计算润滑油消耗率。4.6.3混合润滑二冲程发动机润滑油消耗的测定发动机按3.8.1起动预热后,在最大净功率对应转速下迅速调至75%最大净功率工况,运转8h,然后降低负荷,转速调至怠速转速运转3mim后停机,并准确测量预热后至最后停机时的混合油消耗量Ga

消耗的润滑油量按式(6)计算:G=G×K+1

式中:

K—汽油与润滑油的容积混合比比值。用校正后的功率计算润滑油消耗率。4.7机械效率测定

根据机型和测功设备的不同,可选择热反拖法或单缸熄火法测定机械效率,推荐优先采用热反拖法。采用何种方法应在试验报告中说明4.7.1热反拖法

试验前发动机在最大净功率工况下运转30min后停止点火,立即进行试验。试验时节气门置于全开位置,四冲程机并停止供油,选择和全负荷速度特性试验相同的转速点,用电力测功机拖动由低速到高速测量各点的转速、测功机负荷。试验应在发动机熄火后3min内完成。制取机械损失功率曲线和机械效率曲线。

机械效率按式(7)计算:

式中:

P。—选定工况下的有效功率,单位为千瓦(kW);Pm——选定工况下的机械损失功率,单位为千瓦(kW)。4.7.2单缸熄火法

试验方法按4.5进行。

机械效率按式(8)计算:

P.+ Pa+P+..+P×100%

式中:

P。一选定工况下的有效功率,单位为千瓦(kW);Pa~P—分别为选定工况下各缸的指示功率,单位为千瓦(kW)。4.8急速排放污染物测定

(7)

对手风冷式发动机,预热运转到火花塞垫圈温度达到制造广规定的温度,若制造厂没有规定时:预热运转到393K土5K(120土5C).按GB14621的规定测定怠速排放污染物。对于水冷式发动机,预热运转到冷却液出口温度在制造厂规定的范围内,若无规定应预热运转到353K土5K(80C士5℃),按GB14621的规定测定怠速排放污染物。4.9噪声测定

发动机的噪声随整车按GB4569的规定进行。6

5可靠性试验

5.1磨合

GB/T5363-2008

按3.6的规定进行磨合并详细记录磨合期间发生故障的次数、现象及原因,并更换润滑油。5.2性能测试

5.2.1怠速排放污染物的测定按4.8的规定进行。5.2.2全负荷速度特性按4.3.1的规定进行。5.3可靠性试验

5.3.1基准最大净功率

可靠性试验前:应及时测量基准最大净功率作为衡量发动机功率变化的标准。测量方法是使节气门处于全开位置,将转速调至企业标准规定的最大净功率的相应转速。若企业未规定最大净功率,则以实测最大净功率为准。连续运转15min,从第3min起每隔3min测量一次功率,5次测量功率的平均值,即为基准最大净功率值,

5.3.2可靠性试验运转工况的循环按表5的规定在试验台架上连续进行。包括磨合,累计运转时间为60h磨合不足20h的,其不足时间并人可靠性试验5.3.3可靠性试验中应严格控制冷却系统,其冷却条件除应符合3.7的规定外,对于自然风冷发动机,火花塞垫圈温度应控制在制造厂规定的范围内。制造厂未作规定时,火花塞垫圈温度应控制在423K150C)~493K(220C)。对于水冷发动机,冷却水出口温度应控制在制造厂规定的范围内。制造厂未作规定时,冷却水出口温度应控制在353K土5K(80℃士5℃)。表5工况循环

一最大净功率转速

最大净功率转过

油门开度

十油门开度

运转时间/h

5.3.4可靠性试验应连续进行,每隔10h停机一次。除按使用说明书中规定对发动机进行保养外,允许更换润滑油,清除积炭,检查调整火花塞、断电器触点和气门间隙,清洗变速箱、化油器、消声器、润滑油滤清器和空气滤清器,并检查各部位的紧固情况。停机保养时间不超过1h对于排量大于400mL的四冲程发动机允许按企业标准停机检查或补充润滑油。但每次停机间隔时间不超过0.5h。

5.3.5试验过程中应详细记录发动机运转和停机保养期间所发现的各种情况:停机故障次数、故障现象及原因、更换非主要零件名称及数量(包括停机保养时)、主要零件损坏情况等。试验中每隔1h至少测量一次转速、转矩、燃油消耗量、火花塞垫圈温度等,每个循环记录一次环境温度、相对湿度和大气压力。

5.4性能复试

可靠性试验后,按5.3.4的规定进行保养调整,重复5.2的试验内容。6耐久性试验

6.1磨合

按3.6的规定进行磨合并详细记录磨合期间发生故障的次数、现象及原因,并更换润滑油。6.2性能测试

6.2.1怠速排放污染物的测定按4.8的规定进行。6.2.2全负荷速度特性按4.3.1的规定进行。GB/T5363—2008

6.3耐久性试验

6.3.1基准最大净功率

耐久性试验前,应及时测量基准最大净功率作为衡量发动机功率变化的标准。测量方法是使油门处于全开位置,将转速调至企业标准规定的最大净功率的相应转速。若企业未规定最大净功率,则以实测最大净功率为准。连续运转15min,从第3min起每隔3min测量一次功率,5次测量功率的平均值,即为基准最大净功率值。

6.3.2耐久性试验运转工况的循环按表6的规定在试验台架上连续进行。包括磨合,累计运转时间为100h,磨合不足20h的,其不足时间并人可靠性试验。6.3.3耐久性试验中应严格控制冷却系统,其冷却条件除应符合3.7的规定外,对于自然风冷发动机,火花塞垫圈温度应控制在制造广规定的范围内。制造广未作规定时,火花塞垫圈温度应控制在423K(150)~493K(220C)。对于水冷发动机,冷却水出口温度应控制在制造厂规定的范围内。制造厂未作规定时,冷却水出口温度应控制在353K土5K(80℃士5℃)。表6工况循环

亏最大净功率转速

最大净功率转速

油门开度

《十油门开度

运转时间/h

6.3.4耐久性试验应连续进行.每隔10h停机一次,除按使用说明书中规定对发动机进行保养外,允许更换润滑油,清除燃烧室、活塞顶、活塞环及排气消声器内积炭,检查调整各部间隙,清洗变速箱、化油器、消声器、润滑油滤清器和空气滤清器,并检查各部位紧固情况。停机保养时间不超过1h。对于排量大于400mL的四冲程发动机,允许按企业标准停机检查或补充润滑油。但每次停机间隔时间不超过0.5h。

6.3.5试验过程中,应详细记录发动机运转和停机保养期间所发现的各种情况:停机故障次数、故障现象及原因、更换非主要零件名称及数量(包括停机保养和耐久性试验结束后拆机时)、主要零件损坏情况等。

试验中每隔1h至少测量一次转速、转矩、燃油消耗量、火花塞垫圈温度等,每个循环记录一次环境温度、相对湿度和大气压力。

6.4性能复试

耐久性试验后,按6.3.4的规定进行保养、调整,重复6.2的试验内容7有效功率的修正

发动机在非标准环境状况下试验时,其有效功率应修正到标准环境状况7.2有效功率的修正按式(9)、式(10)计算:Po=αa. P.

da=()(298)

式中:

标准环境状况下的有效功率,单位为千瓦(kW):P。现场环境状况下的有效功率,单位为千瓦(kW);a

等油量法火花点火式发动机的功率校正系数T

现场环境状况下的环境温度,单位为开尔文(K):P

现场环境状况下的干空气压力,单位为千帕(kPa)。8

.......(10)

式中:

P现场环境状况下的大气压,单位为千帕(kPa):现场环境状况下的相对湿度;

现场环境状况下的饱和蒸汽压,单位为千帕(kPa):数值见附录DGB/T5363—2008

.(11)

公式(9)仅适用于当0.93≤α1.07.283K≤T≤318K和80kPa≤P≤110kPa的情况下,否则应在试验报告中详细说明试验时的现场环境状况,7.3

燃油消耗率不进行修正,按实测值计算。8试验报告

试验报告应包括下列内容:

8.1发动机技术规格

型号:

气缸直径:

总排量:

最大转矩:

最低空载稳定转速(怠速):

最低燃油消耗率:

润滑油消耗率:

各缸功率不均勾率:

汽油牌号:

压缩比:

扫气方式:

进气方式:

火花塞间隙:

汽油与润滑油容积混合比:

冷却方式:

8.2试验时所带附件

空气滤清器

化油器(或燃油喷射系统)

磁电机

充电发电机

点火线圈

火花塞

排气消声器

排气净化装置

冷却风扇

其他附件

8.3测试设备、仪表及油料

N.m (r/min)

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

型式:

活塞行程:

最大净功率:

润滑油牌号:

配气正时:

润滑方式:

气门配置:

kW/(r/min)

断电器触点间隙:

点火提前角:

型号:

型号:

型号:

型号:

型号:

型号:

型号:

型号:

型号:

说明所用测试设备、仪表的名称、型号及精度,使用的燃油和润滑油牌号,必要时附上油料化验单。8.4试验项目及试验结果

说明所进行的试验项目及试验结果,并给用试验结论。试验结果集中列出下列数据:起动时间:

GB/T5363—2008

最低空载稳定转速:

最大净功率及相应转速:

最大转矩及相应转速:

最低燃油消耗率:

润滑油消耗率:

各缸工作不均勾率:

机械效率:

起动成功次数:

注:根据情况可予以增减。

r/min;

kW/(r/min);

N·m/(r/min);

g/(kw.h);

g/(kw.h):

耐久性试验还应给出试验前后性能参数变化后的百分率、停机故障次数、更换非主要零部件名称及数量、主要零部件损坏情况等统计数据8.5绘制曲线图

绘出全负荷及部分负荷下的速度特性曲线图及万有特性曲线图。耐久性试验应将试验前后同一特性曲线绘于一图中。特性曲线应以校正后的功率、转矩绘制。8.6附录

将试验数据等资料作为附录纳人试验报告。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。