GB/T 9075-2008

基本信息

标准号: GB/T 9075-2008

中文名称:索道用钢丝绳检验和报废规范

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-10-13

实施日期:2009-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3976470

标准分类号

标准ICS号:材料储运设备>>连续搬运设备>>53.040.20输送机零部件

中标分类号:机械>>通用机械与设备>>J81输送机械

关联标准

替代情况:替代GB 9075-1988

出版信息

出版社:中国标准出版社

页数:21页

标准价格:16.0 元

计划单号:20010803-T-604

出版日期:2009-05-01

相关单位信息

首发日期:1988-04-18

起草人:张海乔、黄鹏智、李刚、黄越峰、王晓晴、缪勤、徐培生、云平、王旭

起草单位:北京起重运输机械研究所、泰山索道运营中心、泰安市索道安装公司

归口单位:全国索道、游艺机及游乐设施标准化技术委员会

提出单位:全国索道、游艺机及游乐设施标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

本标准代替GB 9075-1988《架空索道用钢丝绳检验和报废规范》。本标准规定了索道用钢丝绳的安装检验、检查、维护保养和报废标准。本标准适用于客、货运架空索道、地面缆车、拖牵索道用钢丝绳,不适用于临时货运索道及林业索道用钢丝绳。本标准与GB 9075-1988相比主要变化如下:——将标准名称由“架空索道用钢丝绳检验和报废规范”变更为“索道用钢丝绳检验和报废规范”;——增加了客运地面缆车、拖牵索道用钢丝绳检验和报废的规定;——增加了术语和定义的内容;——增加了编接尺寸;——增加了编接区的修复;——增加了编接区之外的修复;——增加了特殊情况下外部断丝判定和报废的标准;——增加了固定末端报废的规定。 GB/T 9075-2008 索道用钢丝绳检验和报废规范 GB/T9075-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS53.040.20

中华人民共和国国家标准

GB/T9075—2008

代替GB9075-1988

索道用钢丝绳检验和报废规范

Code for examination and discard of ropes for ropeway2008-10-13发布

中华人民共和国国家质量监督检验检疫总局数码防伪

中国国家标准化管理委员会

2009-05-01实施

GB/T9075—2008

规范性引用文件

术语和定义

一般规定

报废标准

钢丝绳的使用信息处理

钢丝绳检验记录

钢丝绳的储存

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

钢丝绳编接记录的典型示例

钢丝绳的内部检验

钢丝绳检验记录的典型示例

本标准代替GB9075-1988《架空索道用钢丝绳检验和报废规范》。本标准与GB9075—1988相比主要变化如下:GB/T9075—2008

将标准名称由“架空索道用钢丝绳检验和报废规范”变更为“索道用钢丝绳检验和报废规范”;增加了客运地面缆车、拖牵索道用钢丝绳检验和报废的规定;一增加了术语和定义的内容;

一增加了编接尺寸;

增加了编接区的修复;

一增加了编接区之外的修复;

-增加了特殊情况下外部断丝判定和报废的标准;一增加了固定末端报废的规定。本标准的附录A、附录B、附录C为资料性附录。本标准由全国索道、游艺机及游乐设施标准技术委员会提出并归口。本标准起草单位:北京起重运输机械研究所、泰山索道运营中心、泰安市索道安装公司。本标准主要起草人:张海乔、黄鹏智、李刚、黄越峰、王晓晴、缪勤、徐培生、云平、王旭。本标准所代替标准的历次版本发布情况为:GB9075—1988。

1范围

索道用钢丝绳检验和报废规范

本标准规定了索道用钢丝绳的安装检验、检查、维护保养和报废标准。GB/T 9075—2008

本标准适用于客、货运架空索道、地面缆车、拖牵索道用钢丝绳,不适用于临时货运索道及林业索道用钢丝绳。

注:本标准条文中,如未特别指明“货运索道”、“客运架空索道”、“地面缆车”、“拖牵索道”则为四者通用。如未具体说明是“承载索”、“运载索”、“牵引索”、“平衡索”、“张紧索”、“拖牵案”,则为六种钢丝绳通用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB8918重要用途钢丝绳

GB12141货运架空索道安全规范

GB12352—2007客运架空索道安全规范GB/T12738索道术语

GB/T19401

GB/T19402

客运拖牵索道技术规范

客运地面缆车技术规范

一般用途钢丝绳

GB/T20118

YB/T5295密封钢丝绳

3术语和定义

GB/T12738所确立的以及下列术语和定义适用于本标准。3.1

报废discard

表明钢丝绳和固定末端套筒不应继续使用,达到失效的程度。3.2

相关长度referencelength

计量或估量钢丝绳上具体的特有的长度值,例如:6×d(即6×钢丝绳公称直径)。3.3

金属断面缩小值lossinmetallicarea(LMA)表示考虑断丝、腐蚀和磨损的结果后,与钢丝绳的公称金属断面相比所降低的百分数。3.4

置additionaltensioningdevice附加的张紧装置

当主张紧装置失效的情况下,使钢丝绳的张紧仍然有效的张紧装置。3.5

夹紧套筒clampsockets

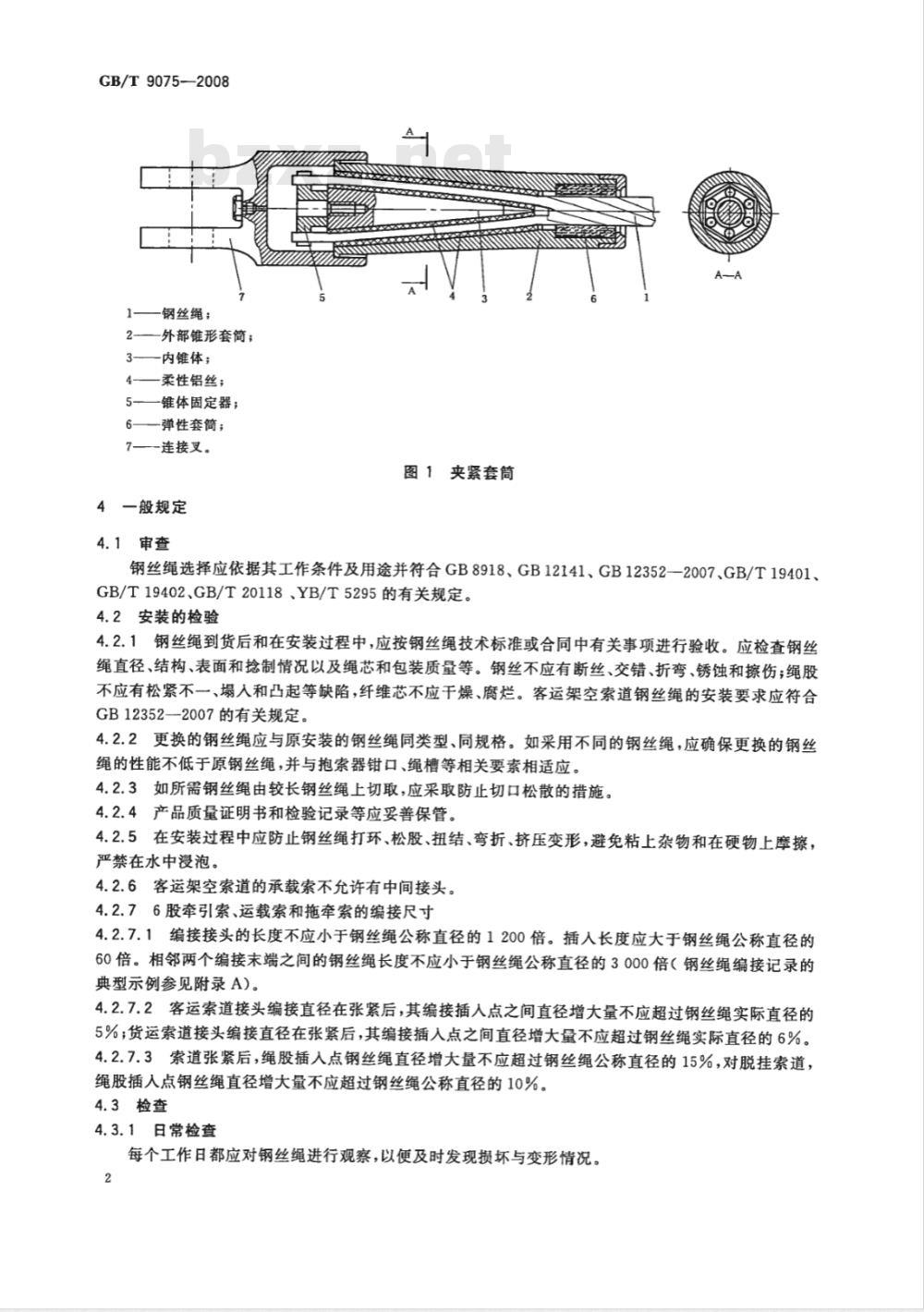

股捻钢丝绳末端固定的连接装置。由外部锥形套筒、内锥体、柔性铝丝、锥体固定器、弹性套筒和连接叉组成(见图1)。俗称缠绕式锚头。1

GB/T9075—2008

1-钢丝绳;

2——外部锥形套筒;

3-—内锥体;

4-柔性铝丝;

5-—锥体固定器;

6——弹性套筒

7—连接叉。

4一般规定

4.1审查

图1夹紧套筒

钢丝绳选择应依据其工作条件及用途并符合GB8918、GB12141、GB12352—2007、GB/T19401、GB/T19402、GB/T20118、YB/T5295的有关规定。4.2安装的检验

4.2.1钢丝绳到货后和在安装过程中,应按钢丝绳技术标准或合同中有关事项进行验收。应检查钢丝绳直径、结构、表面和捻制情况以及绳芯和包装质量等。钢丝不应有断丝、交错、折弯、锈蚀和擦伤;绳股不应有松紧不一、塌入和凸起等缺陷,纤维芯不应干燥、腐烂。客运架空索道钢丝绳的安装要求应符合GB12352—2007的有关规定。

4.2.2更换的钢丝绳应与原安装的钢丝绳同类型、同规格。如采用不同的钢丝绳,应确保更换的钢丝绳的性能不低于原钢丝绳,并与抱索器钳口、绳槽等相关要素相适应。4.2.3如所需钢丝绳由较长钢丝绳上切取,应采取防止切口松散的措施。4.2.4产品质量证明书和检验记录等应妥善保管。4.2.5在安装过程中应防止钢丝绳打环、松股、扭结、弯折、挤压变形,避免粘上杂物和在硬物上摩擦,严禁在水中浸泡。

4.2.6客运架空索道的承载索不允许有中间接头。4.2.76股牵引索、运载索和拖牵索的编接尺寸4.2.7.1编接接头的长度不应小于钢丝绳公称直径的1200倍。插人长度应大于钢丝绳公称直径的60倍。相邻两个编接末端之间的钢丝绳长度不应小于钢丝绳公称直径的3000倍(钢丝绳编接记录的典型示例参见附录A)。

4.2.7.2客运索道接头编接直径在张紧后,其编接插入点之间直径增大量不应超过钢丝绳实际直径的5%;货运索道接头编接直径在张紧后,其编接插人点之间直径增大量不应超过钢丝绳实际直径的6%。4.2.7.3索道张紧后,绳股插入点钢丝绳直径增大量不应超过钢丝绳公称直径的15%,对脱挂索道,绳股插人点钢丝绳直径增大量不应超过钢丝绳公称直径的10%。4.3检查

4.3.1日常检查

每个工作日都应对钢丝绳进行观察,以便及时发现损坏与变形情况。2

4.3.2月检查

GB/T9075—2008

4.3.2.1每月应对钢丝绳至少进行一次目检。如遇特殊情况(如脱索、受雷击和受猛烈拉伸时),要立即目检或无损探伤,对于损伤未达到报废标准或无明显损伤继续使用的钢丝绳,应进行损伤劣化趋势监测跟踪管理,跟踪监测期长短和监测频次,根据监测结果进行适时修正,确保受损伤钢丝绳安全运行。4.3.2.2当出现疲劳断丝及其他异常情况,应进行追加检查。在原因清楚的情况下,可根据检查结果决定是否缩短检查周期。

4.3.3目检

4.3.3.1目检在白天进行,从钢丝绳两侧同时观察。目检时的速度不应超过0.5m/s,检查结果应记录并要善保管。

4.3.3.2检查时,应采用对钢丝绳没有损伤的机械方法清除钢丝绳表面的油脂及污物。4.3.3.3可用无损探伤代替目检,但对受力比较大的部位(鞍座、绳轮等)或已出现损伤的部位还应目检。

4.3.4无损探伤

4.3.4.1客运架空索道、客运地面缆车用钢丝绳应进行无损探伤检查。第次检查应在钢丝绳安装后的18个月内进行,将检查结果作为以后检查的基础。4.3.4.2探伤周期视钢丝绳使用状况而定。检查结果应记录并归档。4.3.4.3客运架空索道承载索审绳后应进行无损探伤。4.3.5检查部位

对钢丝绳作全长检查时,应特别注意下列部位:一承载索:偏斜鞍座、摇摆鞍座、线路套筒、过渡套简、末端装置等处;一牵引索、运载索:接头处、与固定抱索器连接的两端;一一张紧索:合金浇铸套简处、导向轮上下运行部分;一平衡索:导向轮上下运行部分。4.3.6内部检验

内部检验的办法可参见附录B,检验结果应做记录。4.4维护保养

4.4.1钢丝绳的维护保养,应根据索道的用途、工作环境、钢丝绳的种类和钢丝绳制造厂的说明而定。每年宜润滑一次。

4.4.2润滑之前要清除钢丝绳表面污物。如钢丝绳表面有露水和冰霜,待露水和冰霜清除干净后方可进行润滑。润滑时不允许加过多的油脂,不允许用溶剂。4.4.3固定抱索器的移位以及无客车制动器往复式索道的牵引索的维护要求见GB12352一2007的12.3.4和12.3.5。

4.5钢丝绳损伤的修复

4.5.1只允许对于由已知原因造成的钢丝绳损伤进行修复(例如焊点开裂、机械损伤或由于雷击所造成的局部损伤)。疲劳断裂不应修复。修复处不允许再翻新。4.5.2只有将钢丝绳放松并且被取下后,才允许进行修复工作。4.5.3对于密封式钢丝绳,如果同一钢丝断口的间隙不超过钢丝绳的直径,此间隙应采用相应的密封材料填充。如果间隙超过钢丝绳的直径,应采用成形钢丝进行修复。4.5.4不允许两根断丝邻近。可修复的局部缺陷应达到下列要求:一任何在钢丝绳中更换的成形钢丝的长度应至少等于钢丝绳直径的100倍。一在运行小车通过的钢丝绳的同一纵断面最多更换三根相邻的钢丝。4.5.56股牵引索、运载索、拖牵索编接区的修复修复编接区时只允许更换一股绳股,修复加入的绳股长度应为在原编接长度的基础上两端再各追3

GB/T9075-2008

加不小于钢丝绳公称直径400倍的长度。4.5.66股牵引索、运载索、拖牵索编接区之外的修复编接区之外需要修复的绳股,其两个插人点之间的距离应至少为钢丝绳公称直径的200倍。4.5.7修复绳股的插人长度应至少为钢丝绳公称直径的100倍。4.5.8对于运载索,如果断丝数聚集在接头处,在绳长允许的情况下可断开重接;若聚集在别处亦可断开重接,但修复点之间的距离应大于钢丝绳公称直径的3000倍。4.5.9往复式客运架空索道的牵引索和平衡索一般不应有编接头,在特殊情况下需要编接时,编接末端与锚头距离应大于钢丝绳公称直径的3000倍。4.5.10货运架空索道承载索在6d绳长内,其外部断丝超过两根以上时,应用夹板保护,其结构型式应不影响车辆通行。

5报废标准

5.1判定钢丝绳的报废或局部更换应注意以下几点:断面的缩小值;

断丝的局部聚集;

绳股断裂;

断丝的增加率;

如果钢丝绳的损坏是由鞍座、绳轮等存在的缺陷引起的,在换钢丝绳之前应消除这些缺陷;e)

如果判定钢丝绳的断面缩小值接近报废标准,钢丝绳应报废;f)

出现外部事件(雷击、脱索等)之后,是否报废应由使用单位报安检机构进行检测,依据检测意见做出决定。

5.2金属断面的缩小

5.2.1在相关长度L(d的倍数)内,钢丝绳金属断面缩小值与钢丝绳公称金属断面的比值(以百分比计),其允许的最大金属断面缩小值见表1。5.2.2在确定金属断面的缩小值时应考虑:a)断丝数;

内部及外部的磨损;

内部及外部的腐蚀;

其他的损坏。

钢丝绳结构

密封钢丝绳

股抢钢丝绳

5.3断丝数

最大允许的金属断面缩小值

客运索道

货运索道

相关长度

200×d

5.3.1在钢丝绳无任何其他缺陷时所允许的外部断丝数,可根据金属断面所允许的缩小值及外部钢丝断面确定。

GB/T 9075—2008

5.3.2在相关长度内由于局部的硬化(马氏体组织构成)钢丝中出现发状细的裂纹,也应视为断丝。松散的钢丝和由焊接或胶合修复的钢丝也应作为断丝。5.3.3如果在表1相关长度30×d范围内(见表1),由于断丝造成的断面缩小值超过最大允许断面缩小值的2/3时,就应考虑使用无损探伤仪协助评定钢丝绳的状况。5.3.4不论哪种钢丝绳由无损探伤仪探伤或目视,在相关长度内一根多处断裂的钢丝只应算作一根断丝。

5.3.5因非正常损伤产生的外部可见断丝5.3.5.1如果钢丝绳由于特殊的原因使钢丝恶化(例如非正常腐蚀、雷击和其他明显的反常的原因),虽然未达到报废标准,可根据目视的断丝数作为报废标准,最大允许的目视断丝数见表2。表2

相关长度

钢丝绳结构

6×25Fi,6×26SW

6x31sw,6x36sw,6x41sw

5.3.5.2下列钢丝绳视为例外:

交互捻

同向抢

一脱挂式拖牵索道同向抢6×7的拖牵钢丝绳,在相关长度6×d范围内最大允许外部断丝数为3;

-对于张紧索,由可见的外部断丝造成的最大金属断面缩小值应为表1所列值的50%;-对于货运架空索道的张紧索由可见的外部断丝造成的最大金属断面缩小值应为表1所列值的120%;

一一张紧索使用6年或工作18000h后(以先到为准)应予以报废;带有附加张紧装置的张紧索8年后报废;

一-对于合成纤维的拖牵索和合成纤维的拉绳,任何明显的损坏或变质(例如直径、形状的改变)对进一步安全使用有影响时都可考虑报废。5.4内部及外部磨损

内部磨损及压坑:这种损坏是由于钢丝绳内各个绳股和钢丝之间的相互摩擦造成的。外部磨损:钢丝绳在压力作用下,与托(压)索轮、鞍座、驱动轮、导向轮绳槽接触摩擦造成钢丝绳外层绳股和钢丝表面磨损,使外部钢丝磨成平面状。润滑不足,或不正确的润滑以及灰尘和沙粒都会加剧磨损。

磨损导致钢丝绳的断面缩小、强度降低。断面缩小允许值见表1。5.5其他的损坏

钢丝绳由于其他原因造成钢丝和绳股松散、结构变化而使钢丝绳性能减弱,也应计算其断面缩小值。若超过表1中的数值,应局部更换(应满足4.5的有关要求)或报废。5.6断丝的局部聚集

5.6.1客运架空索道密封钢丝绳(承载索)相邻异形钢丝在18d长度内如有两处断裂,其断面缩小值虽未超出表1中的数值也应报废。5.6.2索道的运动索(牵引索、平衡索、运载索、拖牵索)在一绳股中如在一个捻距的长度内,外部断丝数大于外层钢丝数的50%,应局部更换(应满足4.5的有关要求或报废。5

GB/T9075—2008

5.6.3索道的运动索张紧时,测量编接区直径小于钢丝绳公称直径的90%,应予以报废,5.7断丝的增加率

在某些使用场合,疲劳是引起钢丝绳损坏的主要原因,断丝则是在使用一定时期以后才开始出现,但断丝数逐渐增加,其时间间隔越来越短。在此情况下,为了判定断丝的增加率,应仔细检查并记录断丝增加情况,找出其中规律,并以此确定钢丝绳报废的日期。5.8绳股断裂

若整根绳股断裂,应局部更换(应满足4.5的有关要求)或报废。5.9钢丝绳的固定末端

5.9.1钢丝绳固定末端应符合GB12352一2007的4.3有关规定。对于合金或树脂浇铸的套筒,在接近套简的钢丝绳段任何断丝或明显的腐蚀都应考虑报废。此外,不考虑钢丝绳状况,固定末端套筒的报废标准见表3。

钢丝绳的型式

牵引索

牵引索

缆车牵引索

张紧索

承载索

固定末端套简型式

合金浇铸套筒简

夹紧套筒

树脂浇铸套筒

没有附加张紧装置的固定末端套筒有附加的张紧装置的固定末端套筒没有附加张紧装置的固定末端套简有附加张紧装置的固定末端套筒如果可用无损探伤仪检查树脂浇铸套简,它们的使用年限可由2年增加到4年;附加张紧装置应是对称的并可承受3倍的静张紧力。5.9.2锚固筒

最大使用年限/年

承载索直接在锚固筒上缠绕3圈时(用两圈缠绕降低张紧力),断丝数造成的最大允许的金属断面缩小值不超过表1所列值的2倍。6钢丝绳的使用信息处理

根据检验人员对有关信息所作的有关记录,可预测给定类型的钢丝绳在索道上的有效性能。这些信息可用于调整维修程序和控制备用钢丝绳的库存;但不应因进行了这种预测而放松检验,或将使用期限延长到超出本标准所规定的条件。钢丝绳检验记录

用户对每次定期检验都应做认真详细的记录,检验记录的典型示例参见附录C。8钢丝绳的储存

8.1钢丝绳应存放在通风干燥的室内,防止阳光直射和热气烘烤,放置的地面应垫高300mm以上。8.2钢丝绳如在室外存放时,严禁和地面直接接触,并需搭棚,加覆盖物保护。8.3若储存的时间较长,每年要进行一次外观检查,如发现钢丝绳锈蚀要解卷检查,进行除锈,涂油后再重新缠绕,情况严重时要及时处理。8.4应对钢丝绳存放期的维护及检查做好记录。6

钢丝绳编接记录见表A.1。

索道型式

使用地点

钢丝绳制造厂

测量时钢丝绳张紧并运行的小

首次编接

重新编接

紧绳重编

(截去的绳长)/m

插入段缠绕方式

接头方式

插人点之间钢丝绳最小直径/mm

公司名称

附录A

(资料性附录)

钢丝绳编接记录的典型示例

钢丝绳公称直径/mm

钢丝绳实际直径/mm

绳芯材料

公称抗拉强度/MPabZxz.net

环形绳长/m

(不包括接头长度)

接头实际长度/m

插人段实际长度/m

接头数据(钢丝绳运行方向)

填充材料

插入点钢丝绳最大直径/mm

插人点之间钢丝绳最大直径/mm

钢丝绳编接人

编接日期

GB/T9075—2008

GB/T9075—2008

附录B

(资料性附录)

钢丝绳的内部检验

B.1钢丝绳内部损伤主要由于腐蚀和正常的疲劳所造成,通常的外部检验可能发现不了内部损坏的程度,因此应进行内部检验。

内部检验一般由索道安检人员进行。B.2检查范围

所有类型的成股钢丝绳均能充分地松开,以便对其内部情况作评定。这对粗钢丝绳较为困难。但只要使钢丝绳所受张力为零时就能进行内部检验。B.3检查方法

将两个适当尺寸的夹钳相隔一定的距离牢固地夹到钢丝绳上,朝着与钢丝绳捻向相反的方向对夹钳施加一个力,外层绳股就会散开并脱离绳芯(见图B.1)。不要使夹钳绕钢丝绳打滑。各绳股的位移也不宜太大。

图B.1对一段连续钢丝绳作内部检验(张力为零)当钢丝绳略微拧开时,可用一小探针把妨碍观测钢丝绳内部的润滑脂或碎屑清除掉。应观测的主要内容是:

a)内部润滑状态;

b)腐蚀程度;

由于挤压或磨损引起的钢丝压痕;c)

d)有无断丝。

检验之后,在拧开部位放人一些润滑脂,并以适度的力量转动夹钳使绳股在绳芯周围正确复位。卸掉夹钳之后,钢丝绳外表面应涂以润滑脂。B.4邻近绳端的钢丝绳段的检查

检验该部位的钢丝绳只需使用单个夹钳,设法将端部固定即可进行检验(见图B.2)。B.5检查部位

参照4.3.5。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T9075—2008

代替GB9075-1988

索道用钢丝绳检验和报废规范

Code for examination and discard of ropes for ropeway2008-10-13发布

中华人民共和国国家质量监督检验检疫总局数码防伪

中国国家标准化管理委员会

2009-05-01实施

GB/T9075—2008

规范性引用文件

术语和定义

一般规定

报废标准

钢丝绳的使用信息处理

钢丝绳检验记录

钢丝绳的储存

附录A(资料性附录)

附录B(资料性附录)

附录C(资料性附录)

钢丝绳编接记录的典型示例

钢丝绳的内部检验

钢丝绳检验记录的典型示例

本标准代替GB9075-1988《架空索道用钢丝绳检验和报废规范》。本标准与GB9075—1988相比主要变化如下:GB/T9075—2008

将标准名称由“架空索道用钢丝绳检验和报废规范”变更为“索道用钢丝绳检验和报废规范”;增加了客运地面缆车、拖牵索道用钢丝绳检验和报废的规定;一增加了术语和定义的内容;

一增加了编接尺寸;

增加了编接区的修复;

一增加了编接区之外的修复;

-增加了特殊情况下外部断丝判定和报废的标准;一增加了固定末端报废的规定。本标准的附录A、附录B、附录C为资料性附录。本标准由全国索道、游艺机及游乐设施标准技术委员会提出并归口。本标准起草单位:北京起重运输机械研究所、泰山索道运营中心、泰安市索道安装公司。本标准主要起草人:张海乔、黄鹏智、李刚、黄越峰、王晓晴、缪勤、徐培生、云平、王旭。本标准所代替标准的历次版本发布情况为:GB9075—1988。

1范围

索道用钢丝绳检验和报废规范

本标准规定了索道用钢丝绳的安装检验、检查、维护保养和报废标准。GB/T 9075—2008

本标准适用于客、货运架空索道、地面缆车、拖牵索道用钢丝绳,不适用于临时货运索道及林业索道用钢丝绳。

注:本标准条文中,如未特别指明“货运索道”、“客运架空索道”、“地面缆车”、“拖牵索道”则为四者通用。如未具体说明是“承载索”、“运载索”、“牵引索”、“平衡索”、“张紧索”、“拖牵案”,则为六种钢丝绳通用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB8918重要用途钢丝绳

GB12141货运架空索道安全规范

GB12352—2007客运架空索道安全规范GB/T12738索道术语

GB/T19401

GB/T19402

客运拖牵索道技术规范

客运地面缆车技术规范

一般用途钢丝绳

GB/T20118

YB/T5295密封钢丝绳

3术语和定义

GB/T12738所确立的以及下列术语和定义适用于本标准。3.1

报废discard

表明钢丝绳和固定末端套筒不应继续使用,达到失效的程度。3.2

相关长度referencelength

计量或估量钢丝绳上具体的特有的长度值,例如:6×d(即6×钢丝绳公称直径)。3.3

金属断面缩小值lossinmetallicarea(LMA)表示考虑断丝、腐蚀和磨损的结果后,与钢丝绳的公称金属断面相比所降低的百分数。3.4

置additionaltensioningdevice附加的张紧装置

当主张紧装置失效的情况下,使钢丝绳的张紧仍然有效的张紧装置。3.5

夹紧套筒clampsockets

股捻钢丝绳末端固定的连接装置。由外部锥形套筒、内锥体、柔性铝丝、锥体固定器、弹性套筒和连接叉组成(见图1)。俗称缠绕式锚头。1

GB/T9075—2008

1-钢丝绳;

2——外部锥形套筒;

3-—内锥体;

4-柔性铝丝;

5-—锥体固定器;

6——弹性套筒

7—连接叉。

4一般规定

4.1审查

图1夹紧套筒

钢丝绳选择应依据其工作条件及用途并符合GB8918、GB12141、GB12352—2007、GB/T19401、GB/T19402、GB/T20118、YB/T5295的有关规定。4.2安装的检验

4.2.1钢丝绳到货后和在安装过程中,应按钢丝绳技术标准或合同中有关事项进行验收。应检查钢丝绳直径、结构、表面和捻制情况以及绳芯和包装质量等。钢丝不应有断丝、交错、折弯、锈蚀和擦伤;绳股不应有松紧不一、塌入和凸起等缺陷,纤维芯不应干燥、腐烂。客运架空索道钢丝绳的安装要求应符合GB12352—2007的有关规定。

4.2.2更换的钢丝绳应与原安装的钢丝绳同类型、同规格。如采用不同的钢丝绳,应确保更换的钢丝绳的性能不低于原钢丝绳,并与抱索器钳口、绳槽等相关要素相适应。4.2.3如所需钢丝绳由较长钢丝绳上切取,应采取防止切口松散的措施。4.2.4产品质量证明书和检验记录等应妥善保管。4.2.5在安装过程中应防止钢丝绳打环、松股、扭结、弯折、挤压变形,避免粘上杂物和在硬物上摩擦,严禁在水中浸泡。

4.2.6客运架空索道的承载索不允许有中间接头。4.2.76股牵引索、运载索和拖牵索的编接尺寸4.2.7.1编接接头的长度不应小于钢丝绳公称直径的1200倍。插人长度应大于钢丝绳公称直径的60倍。相邻两个编接末端之间的钢丝绳长度不应小于钢丝绳公称直径的3000倍(钢丝绳编接记录的典型示例参见附录A)。

4.2.7.2客运索道接头编接直径在张紧后,其编接插入点之间直径增大量不应超过钢丝绳实际直径的5%;货运索道接头编接直径在张紧后,其编接插人点之间直径增大量不应超过钢丝绳实际直径的6%。4.2.7.3索道张紧后,绳股插入点钢丝绳直径增大量不应超过钢丝绳公称直径的15%,对脱挂索道,绳股插人点钢丝绳直径增大量不应超过钢丝绳公称直径的10%。4.3检查

4.3.1日常检查

每个工作日都应对钢丝绳进行观察,以便及时发现损坏与变形情况。2

4.3.2月检查

GB/T9075—2008

4.3.2.1每月应对钢丝绳至少进行一次目检。如遇特殊情况(如脱索、受雷击和受猛烈拉伸时),要立即目检或无损探伤,对于损伤未达到报废标准或无明显损伤继续使用的钢丝绳,应进行损伤劣化趋势监测跟踪管理,跟踪监测期长短和监测频次,根据监测结果进行适时修正,确保受损伤钢丝绳安全运行。4.3.2.2当出现疲劳断丝及其他异常情况,应进行追加检查。在原因清楚的情况下,可根据检查结果决定是否缩短检查周期。

4.3.3目检

4.3.3.1目检在白天进行,从钢丝绳两侧同时观察。目检时的速度不应超过0.5m/s,检查结果应记录并要善保管。

4.3.3.2检查时,应采用对钢丝绳没有损伤的机械方法清除钢丝绳表面的油脂及污物。4.3.3.3可用无损探伤代替目检,但对受力比较大的部位(鞍座、绳轮等)或已出现损伤的部位还应目检。

4.3.4无损探伤

4.3.4.1客运架空索道、客运地面缆车用钢丝绳应进行无损探伤检查。第次检查应在钢丝绳安装后的18个月内进行,将检查结果作为以后检查的基础。4.3.4.2探伤周期视钢丝绳使用状况而定。检查结果应记录并归档。4.3.4.3客运架空索道承载索审绳后应进行无损探伤。4.3.5检查部位

对钢丝绳作全长检查时,应特别注意下列部位:一承载索:偏斜鞍座、摇摆鞍座、线路套筒、过渡套简、末端装置等处;一牵引索、运载索:接头处、与固定抱索器连接的两端;一一张紧索:合金浇铸套简处、导向轮上下运行部分;一平衡索:导向轮上下运行部分。4.3.6内部检验

内部检验的办法可参见附录B,检验结果应做记录。4.4维护保养

4.4.1钢丝绳的维护保养,应根据索道的用途、工作环境、钢丝绳的种类和钢丝绳制造厂的说明而定。每年宜润滑一次。

4.4.2润滑之前要清除钢丝绳表面污物。如钢丝绳表面有露水和冰霜,待露水和冰霜清除干净后方可进行润滑。润滑时不允许加过多的油脂,不允许用溶剂。4.4.3固定抱索器的移位以及无客车制动器往复式索道的牵引索的维护要求见GB12352一2007的12.3.4和12.3.5。

4.5钢丝绳损伤的修复

4.5.1只允许对于由已知原因造成的钢丝绳损伤进行修复(例如焊点开裂、机械损伤或由于雷击所造成的局部损伤)。疲劳断裂不应修复。修复处不允许再翻新。4.5.2只有将钢丝绳放松并且被取下后,才允许进行修复工作。4.5.3对于密封式钢丝绳,如果同一钢丝断口的间隙不超过钢丝绳的直径,此间隙应采用相应的密封材料填充。如果间隙超过钢丝绳的直径,应采用成形钢丝进行修复。4.5.4不允许两根断丝邻近。可修复的局部缺陷应达到下列要求:一任何在钢丝绳中更换的成形钢丝的长度应至少等于钢丝绳直径的100倍。一在运行小车通过的钢丝绳的同一纵断面最多更换三根相邻的钢丝。4.5.56股牵引索、运载索、拖牵索编接区的修复修复编接区时只允许更换一股绳股,修复加入的绳股长度应为在原编接长度的基础上两端再各追3

GB/T9075-2008

加不小于钢丝绳公称直径400倍的长度。4.5.66股牵引索、运载索、拖牵索编接区之外的修复编接区之外需要修复的绳股,其两个插人点之间的距离应至少为钢丝绳公称直径的200倍。4.5.7修复绳股的插人长度应至少为钢丝绳公称直径的100倍。4.5.8对于运载索,如果断丝数聚集在接头处,在绳长允许的情况下可断开重接;若聚集在别处亦可断开重接,但修复点之间的距离应大于钢丝绳公称直径的3000倍。4.5.9往复式客运架空索道的牵引索和平衡索一般不应有编接头,在特殊情况下需要编接时,编接末端与锚头距离应大于钢丝绳公称直径的3000倍。4.5.10货运架空索道承载索在6d绳长内,其外部断丝超过两根以上时,应用夹板保护,其结构型式应不影响车辆通行。

5报废标准

5.1判定钢丝绳的报废或局部更换应注意以下几点:断面的缩小值;

断丝的局部聚集;

绳股断裂;

断丝的增加率;

如果钢丝绳的损坏是由鞍座、绳轮等存在的缺陷引起的,在换钢丝绳之前应消除这些缺陷;e)

如果判定钢丝绳的断面缩小值接近报废标准,钢丝绳应报废;f)

出现外部事件(雷击、脱索等)之后,是否报废应由使用单位报安检机构进行检测,依据检测意见做出决定。

5.2金属断面的缩小

5.2.1在相关长度L(d的倍数)内,钢丝绳金属断面缩小值与钢丝绳公称金属断面的比值(以百分比计),其允许的最大金属断面缩小值见表1。5.2.2在确定金属断面的缩小值时应考虑:a)断丝数;

内部及外部的磨损;

内部及外部的腐蚀;

其他的损坏。

钢丝绳结构

密封钢丝绳

股抢钢丝绳

5.3断丝数

最大允许的金属断面缩小值

客运索道

货运索道

相关长度

200×d

5.3.1在钢丝绳无任何其他缺陷时所允许的外部断丝数,可根据金属断面所允许的缩小值及外部钢丝断面确定。

GB/T 9075—2008

5.3.2在相关长度内由于局部的硬化(马氏体组织构成)钢丝中出现发状细的裂纹,也应视为断丝。松散的钢丝和由焊接或胶合修复的钢丝也应作为断丝。5.3.3如果在表1相关长度30×d范围内(见表1),由于断丝造成的断面缩小值超过最大允许断面缩小值的2/3时,就应考虑使用无损探伤仪协助评定钢丝绳的状况。5.3.4不论哪种钢丝绳由无损探伤仪探伤或目视,在相关长度内一根多处断裂的钢丝只应算作一根断丝。

5.3.5因非正常损伤产生的外部可见断丝5.3.5.1如果钢丝绳由于特殊的原因使钢丝恶化(例如非正常腐蚀、雷击和其他明显的反常的原因),虽然未达到报废标准,可根据目视的断丝数作为报废标准,最大允许的目视断丝数见表2。表2

相关长度

钢丝绳结构

6×25Fi,6×26SW

6x31sw,6x36sw,6x41sw

5.3.5.2下列钢丝绳视为例外:

交互捻

同向抢

一脱挂式拖牵索道同向抢6×7的拖牵钢丝绳,在相关长度6×d范围内最大允许外部断丝数为3;

-对于张紧索,由可见的外部断丝造成的最大金属断面缩小值应为表1所列值的50%;-对于货运架空索道的张紧索由可见的外部断丝造成的最大金属断面缩小值应为表1所列值的120%;

一一张紧索使用6年或工作18000h后(以先到为准)应予以报废;带有附加张紧装置的张紧索8年后报废;

一-对于合成纤维的拖牵索和合成纤维的拉绳,任何明显的损坏或变质(例如直径、形状的改变)对进一步安全使用有影响时都可考虑报废。5.4内部及外部磨损

内部磨损及压坑:这种损坏是由于钢丝绳内各个绳股和钢丝之间的相互摩擦造成的。外部磨损:钢丝绳在压力作用下,与托(压)索轮、鞍座、驱动轮、导向轮绳槽接触摩擦造成钢丝绳外层绳股和钢丝表面磨损,使外部钢丝磨成平面状。润滑不足,或不正确的润滑以及灰尘和沙粒都会加剧磨损。

磨损导致钢丝绳的断面缩小、强度降低。断面缩小允许值见表1。5.5其他的损坏

钢丝绳由于其他原因造成钢丝和绳股松散、结构变化而使钢丝绳性能减弱,也应计算其断面缩小值。若超过表1中的数值,应局部更换(应满足4.5的有关要求)或报废。5.6断丝的局部聚集

5.6.1客运架空索道密封钢丝绳(承载索)相邻异形钢丝在18d长度内如有两处断裂,其断面缩小值虽未超出表1中的数值也应报废。5.6.2索道的运动索(牵引索、平衡索、运载索、拖牵索)在一绳股中如在一个捻距的长度内,外部断丝数大于外层钢丝数的50%,应局部更换(应满足4.5的有关要求或报废。5

GB/T9075—2008

5.6.3索道的运动索张紧时,测量编接区直径小于钢丝绳公称直径的90%,应予以报废,5.7断丝的增加率

在某些使用场合,疲劳是引起钢丝绳损坏的主要原因,断丝则是在使用一定时期以后才开始出现,但断丝数逐渐增加,其时间间隔越来越短。在此情况下,为了判定断丝的增加率,应仔细检查并记录断丝增加情况,找出其中规律,并以此确定钢丝绳报废的日期。5.8绳股断裂

若整根绳股断裂,应局部更换(应满足4.5的有关要求)或报废。5.9钢丝绳的固定末端

5.9.1钢丝绳固定末端应符合GB12352一2007的4.3有关规定。对于合金或树脂浇铸的套筒,在接近套简的钢丝绳段任何断丝或明显的腐蚀都应考虑报废。此外,不考虑钢丝绳状况,固定末端套筒的报废标准见表3。

钢丝绳的型式

牵引索

牵引索

缆车牵引索

张紧索

承载索

固定末端套简型式

合金浇铸套筒简

夹紧套筒

树脂浇铸套筒

没有附加张紧装置的固定末端套筒有附加的张紧装置的固定末端套筒没有附加张紧装置的固定末端套简有附加张紧装置的固定末端套筒如果可用无损探伤仪检查树脂浇铸套简,它们的使用年限可由2年增加到4年;附加张紧装置应是对称的并可承受3倍的静张紧力。5.9.2锚固筒

最大使用年限/年

承载索直接在锚固筒上缠绕3圈时(用两圈缠绕降低张紧力),断丝数造成的最大允许的金属断面缩小值不超过表1所列值的2倍。6钢丝绳的使用信息处理

根据检验人员对有关信息所作的有关记录,可预测给定类型的钢丝绳在索道上的有效性能。这些信息可用于调整维修程序和控制备用钢丝绳的库存;但不应因进行了这种预测而放松检验,或将使用期限延长到超出本标准所规定的条件。钢丝绳检验记录

用户对每次定期检验都应做认真详细的记录,检验记录的典型示例参见附录C。8钢丝绳的储存

8.1钢丝绳应存放在通风干燥的室内,防止阳光直射和热气烘烤,放置的地面应垫高300mm以上。8.2钢丝绳如在室外存放时,严禁和地面直接接触,并需搭棚,加覆盖物保护。8.3若储存的时间较长,每年要进行一次外观检查,如发现钢丝绳锈蚀要解卷检查,进行除锈,涂油后再重新缠绕,情况严重时要及时处理。8.4应对钢丝绳存放期的维护及检查做好记录。6

钢丝绳编接记录见表A.1。

索道型式

使用地点

钢丝绳制造厂

测量时钢丝绳张紧并运行的小

首次编接

重新编接

紧绳重编

(截去的绳长)/m

插入段缠绕方式

接头方式

插人点之间钢丝绳最小直径/mm

公司名称

附录A

(资料性附录)

钢丝绳编接记录的典型示例

钢丝绳公称直径/mm

钢丝绳实际直径/mm

绳芯材料

公称抗拉强度/MPabZxz.net

环形绳长/m

(不包括接头长度)

接头实际长度/m

插人段实际长度/m

接头数据(钢丝绳运行方向)

填充材料

插入点钢丝绳最大直径/mm

插人点之间钢丝绳最大直径/mm

钢丝绳编接人

编接日期

GB/T9075—2008

GB/T9075—2008

附录B

(资料性附录)

钢丝绳的内部检验

B.1钢丝绳内部损伤主要由于腐蚀和正常的疲劳所造成,通常的外部检验可能发现不了内部损坏的程度,因此应进行内部检验。

内部检验一般由索道安检人员进行。B.2检查范围

所有类型的成股钢丝绳均能充分地松开,以便对其内部情况作评定。这对粗钢丝绳较为困难。但只要使钢丝绳所受张力为零时就能进行内部检验。B.3检查方法

将两个适当尺寸的夹钳相隔一定的距离牢固地夹到钢丝绳上,朝着与钢丝绳捻向相反的方向对夹钳施加一个力,外层绳股就会散开并脱离绳芯(见图B.1)。不要使夹钳绕钢丝绳打滑。各绳股的位移也不宜太大。

图B.1对一段连续钢丝绳作内部检验(张力为零)当钢丝绳略微拧开时,可用一小探针把妨碍观测钢丝绳内部的润滑脂或碎屑清除掉。应观测的主要内容是:

a)内部润滑状态;

b)腐蚀程度;

由于挤压或磨损引起的钢丝压痕;c)

d)有无断丝。

检验之后,在拧开部位放人一些润滑脂,并以适度的力量转动夹钳使绳股在绳芯周围正确复位。卸掉夹钳之后,钢丝绳外表面应涂以润滑脂。B.4邻近绳端的钢丝绳段的检查

检验该部位的钢丝绳只需使用单个夹钳,设法将端部固定即可进行检验(见图B.2)。B.5检查部位

参照4.3.5。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。