GB/T 20736-2006

基本信息

标准号: GB/T 20736-2006

中文名称:传动用精密滚子链条疲劳试验方法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2006-12-25

实施日期:2007-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4344059

标准分类号

标准ICS号:机械系统和通用件>>挠性传动和传送>>21.220.30链传动及其零件

中标分类号:机械>>通用零部件>>J18链传动、皮带传动与键联结

关联标准

采标情况:等同ISO 15654-2004

出版信息

出版社:中国标准出版社

页数:平装16开 页数:41, 字数:71千字

标准价格:30.0 元

计划单号:20051378-T-604

出版日期:2007-05-01

相关单位信息

首发日期:2006-12-25

起草单位:吉林大学链传动研究所、杭州东华链条集团有限公司、浙江恒久机械集团有限公司等

归口单位:全国链传动标准化技术委员会(SAC/TC 164)

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准规定了进行传动用滚子链轴向加载疲劳试验方法。试验在室温下进行,沿着链条的纵向施加交变载荷;标准中也规定了试验结果的统计分析方法以及疲劳试验结果和分析报告的格式。 GB/T 20736-2006 传动用精密滚子链条疲劳试验方法 GB/T20736-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.220.30

中华人民共和国国家标准

GB/T20736-2006/IS015654:200470936

传动用精密滚子链条疲劳试验方法Fatigue test method for transmission precision roller chain(ISO15654:2004.IDT)

B718/26

2006-12-25发布

数码防伪

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-05-01实施

现范性用

术语和定义

试验原则

试验设备

试验程序

升降法试验数据分析

试验结果报告

A(资料性附录)

B(资料性附录)

C(资料性附录)

附录D(资料性附录)

附录E(资料性附录)

附录F(资料性附录)

附录G(资料性附录)

附录H资科性附永)

具有偏差分析的存活试验

综合试验方法(CTM)

GB/T20736-2006/IS0156542004

在升降法分析中将疲劳极限增加一个步长的解释在升降法试验的终点另外增加一个“虚构”点疲劳试验报告

建立链条额定疲劳应用数据

根据3×10°循环次数的数据推测10循环次数时的疲劳强度有限寿命试验和数据分析

GB/T20736-2006/ISO15654:2004本标准等同采用国际标准ISO15654:2004传动用精密滚子链条疲劳试验方法》(英文版)。本标准的附录A至附录H均为资料性附录。本标准由中国机械工业联合会提出。本标准由全国链传动标准化技术委员会(SAC/TC164)归口本标准负责起草单位:吉林大学(原吉林工业大学)本标准参加起草单位:杭州东华链条集团有限公司、江苏双菱链传动有限公司、杭州西林链条制造有限公司、新江恒久机械集团有限公司、桂盟链条(深圳)有限公司、青岛征和工业有限公司。本标准主要起草人:孟祥宾、叶斌、曹苏建、马锦华、寿峰、陈新强、金玉谟本标准参加起草人:王海鸥、徐美珍、谈光成、汪志军、孟丹红、何明宗、付振明、王瑛范围

GB/T20736-2006/ISO15654.2004传动用精密滚子链条疲劳试验方法本标准规定了进行传动用滚子链轴向加载疲劳试验的方法。试验在室温下进行,沿着链条的纵向施加交变载荷。标准中也规定了试验结果的统计分析方法以及疲劳试验结果和分析报告的格式规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1243-2006传动用短节距精密滚子链、套筒链、附件和链轮(ISO606:2004,IDT)GB/T142122003摩托车链条技术条件和试验方法(ISO10190:1992.IDT)术语和定义

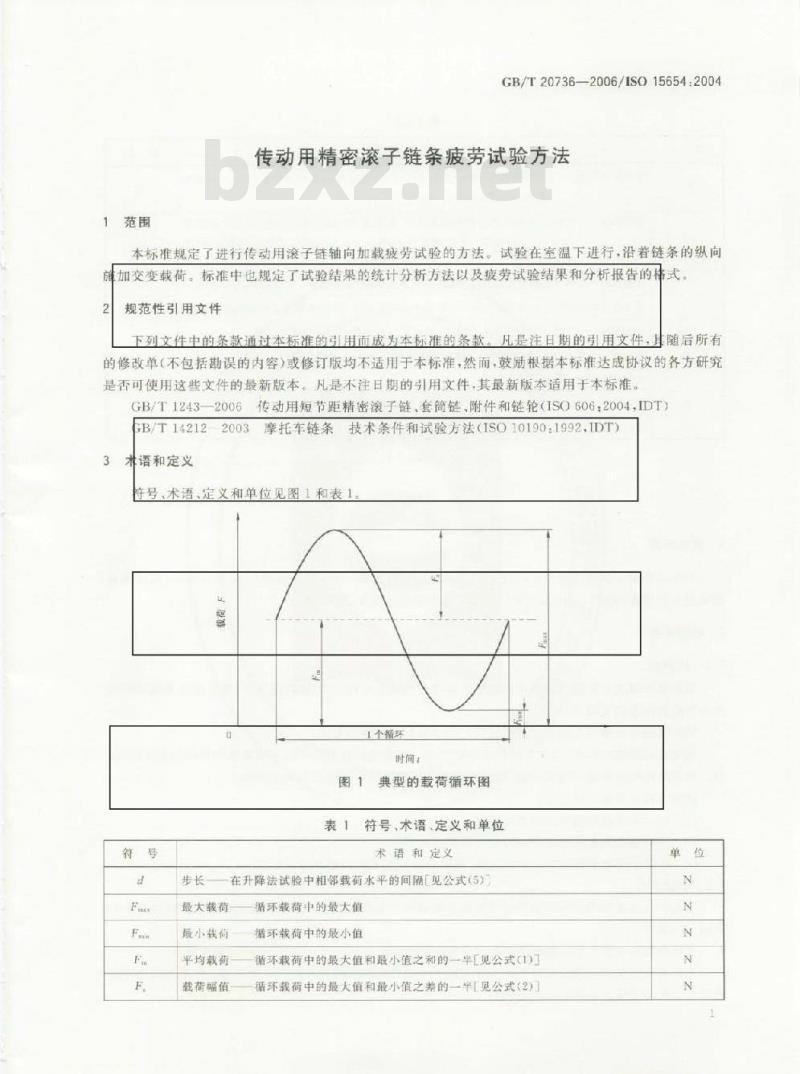

符号、术语、定义和单位见图和表1游

1个循环

图1典型的载荷循环图

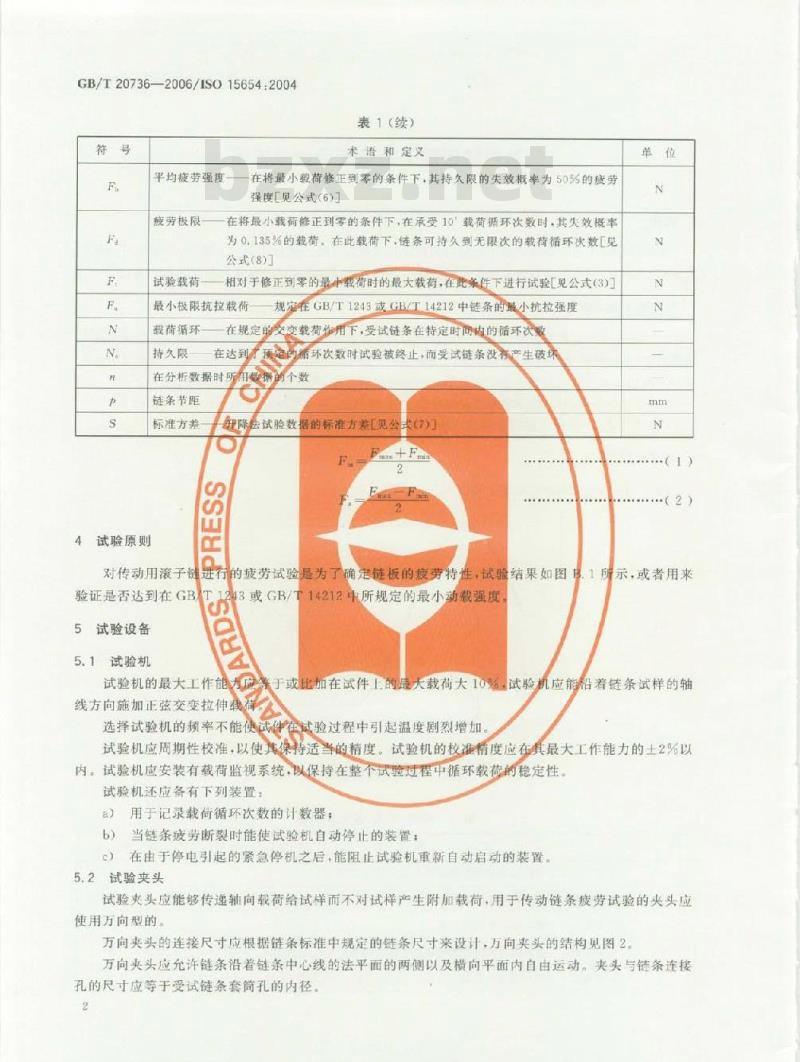

表1符号术语定义和单位

术语和定义

在升降法试验中相邻载萄水平的间隔见公式(5)最大载荷

最小载荷

平均载荷

载荷幅值

循环载荷中的最大值

循环载荷中的最小值

循环载荷中的最大值和最小值之和的一半工见公式(1)循环载荷中的最大值和最小值之养的一半见公式(2)单位

GB/T20736—2006/ISO15654:2004符

平均疲劳强度

疲劳极限

试验载荷

表1(续)

术语和定义

在将最小载荷修正到零的条件下,其持久限的失效概率为50%的疲劳强度见公式(6)

在将最小载荷修正到零的条件下,在承受10载荷循环次数时,其失效概率为0.135%的载荷,在此载荷下,链条可持久到无限次的载荷循环次数[见公式(8)

相对于修正到零的量小载荷时的最大载荷,在此条件下进行试验[见公式(3)最小极限抗拉载荷

载荷循环

持久限

在规定

规定在GB/T1243或(GB/T14212中链条的最小抗拉强度载荷件用下,受试链条在特定时间内的循环次新之的循环次数时试验被终止,而受试链条淡有产生被球在达到

做据的个数

在分析数据时

链条节距

标准方差

4试验原则

验证是否达到在GB

5试验设备

5.1试验机

降去试验数据的标准方差[见公大(?)】·

13或GB/T14212中所规定的最小动载强度试验机的最大工作能

线方向施加正弦交变拉伸载码

......1)

....2)

于或比加在试件上的量大载荷大10始试验机应能沿着链条试样的轴选择试验机的频率不能使试件在试验过程中引起温度剧烈增加试验机应周期性校准,以使其保持适当的精度。试验机的校准精度应在真最大工作能力的土2%以内。试验机应安装有载荷监视系统,以保持在整个试验过程中循环载荷的稳定性。试验机还应备有下列装置:

用于记录载荷循环次数的计数器:当链条疲劳断裂时能使试验机自动停止的装置b

e)在由于停电引起的紧急停机之后,能阻止试验机重新自动启动的装置5.2试验夹头

试验夹头应能够传递轴向载荷给试样而不对试样产生附加载荷,用于传动链条疲劳试验的夹头应使用万向型的。

万向夹头的连接尺寸应根据链条标准中规定的链条尺寸来设计,万向夹头的结构见图2。万向夹头应允许链条沿着链条中心线的法平面的两侧以及横向平面内自由运动。夹头与链条连接孔的尺寸应等于受试链条套筒孔的内径2

注1:图中的试有

当试健

6试件

GB/T20736—2006/IS015654:2004在性轮上时,链系应不能先者链轮转动,以果证更有规定的链较经变试验sd

链条试样与万向夹头连接示意图用作疲劳试验的

个自由链节对于节距在50.8可m以上的链条试样应至品应全必具有5

吉不包括

少具有3个自由链节,

试样应是未经使用

试验程序

1试验载荷

1.1最小载荷

链条疲劳试验的最小载免费标准下载网bzxz

间选择。

7.1.2最大载荷

与武验夹

的链节

损坏的成品链条。最终润滑剂的类型可以任意的抗拉强度的中%~5%之

链条“验证疲劳试验”的最大载荷应按7.2的规定确定,“升降法疲劳试验”的最大载荷应按7.3规定的程序确定。

7.1.3试验载荷

为了分析疲劳试验数据,最大载荷应被修正成对应于最小载荷为零时的值。应用公式(3)姜森-古得曼方法将最大载荷修正到对应于零的最小载荷就可计算出试验载荷。图3为姜森-古得曼关系曲线。F-E(Fm-F)

GB/T20736-2006/ISO15654:2004100

7.1.4施加载荷

最小载荷上/%

Fm=0.05F.F..=D.3F由公式(3)算得F=0.2632F图3姜森-古得曼关系曲线

施加的纵向拉伸载荷应在7.1.1规定的最小载荷和7.1.2规定的最大载荷之间呈正弦变化。疲劳试验应连续进行到其持久限或在没有达到持久限而试样就产生了断裂时停止。7.2验证试验

7.2.1试验目的

验证试验就是要确定链条是否满足在GB/T1243或GB/T14212中规定的动载荷强度要求7.2.2持久限

验证试验的持久限规定的载荷循环次数为3×107.2.3最小试验载荷

验证试验的最小试验载荷应根据7.11的规定确定7.2、4最大试验载荷

验证试验的最大试验载荷应按公式(4)计算确定:F-EF.+LF(F.-F))

7.2.5试验次数

验证试验应对3个试样做试验

7.2.6接收条件

验证试验的所有试样应达到持久限而不能产生断裂7.3升降法试验

7.3.1试验目的

升降法试验的目的是用于确定链条的疲劳极限。7.3.2试验方法的描述

在本标准中规定的升降法试验是将链条在预先确定好的间隔相等的载荷水平下依次进行的疲劳试验。第个试样的疲劳试验应在比预先估计的链条平均疲劳强度稍高一档的载荷水平下进行。假如第一个试样的试验结果达到了持久限而没有产生破坏(称为越出),那么下一个试验就在比第一个试验高一档的载荷水平下进行。假如第一个试验在未达到持久限前就产生了被坏,么下一个试验就在比第GB/T20736-2006/IS015654:2004一个试验低一档的载荷水平下进行。后续试验的载荷水平的确定与上面方式相同,将试验一直进行到所规定的试验样品数量全部做完为止7.3.3持久限

当测定链条的疲劳极限时,持久限设定的载荷循环次数为107.3.4升降法试验规则

升降法试验应起始于紧跟着一个相反的响应即越出紧跟着一个失效,或失效紧跟着一个趣出升降法试验要求至少应有10个数据来确定具有95%置信度的均值,至少应有6个数据来确定具有90%置信度的均值。开降法试验要求的最少试验数量见表么.利用此表可计算出半个步长的近似平均值

表2对样本大小的要求

墨编度

具有3个步长的

升降法试验

具有4个步长的

升降法试验

在升降法试验中,最高载荷水平下的试验结果应包含全部失效。在升降法试验中,最低载荷水平下的试验结果应包含全部越出、具有5个步长的

升降法试验

在升降法试验中,中间各档载荷水平下的试验结果既应包含失效也应包含越出。7.3.5

确定步长

7.3.5.1具有偏差分析的存活试验见附录A,步长应按第A,5章的规定确定7.3.5.2联合试验方法(CTM

见附录B,步长应接B.3.4.3的规定确定[见公式(B.10。7.3.5.3经验方法

大量的试验表明,用公式(5)确定的步长可以获得可靠的试验结果da14pliN

8升降法试验数据分析

8.1试验数据

升降法试验结果分析所需数据应根据本标准73的规定采售5

根据升降法试验的规则(见7.3),可以在升降法试验的末尾加一个附加数据点。有时称这个附加的数据点为“虚构数据点”,在进行数据分析时将包含此数据点”.2绘制升降法试验数据

人们习惯于将升降法试验数据列表或画在图上以保证遵循升降法试验规则,升降法试验数据表(示例,三档载荷水平,置信度为95%)见表3表3升降法试验数据表(示例)

试验载荷

符号说明:

无效试验

失效:#

虚构点。

有效试验

GB/T20736-2006/ISO15654:20048.3统计分析

8.3.1存活概率为50%的平均疲劳强度平均疲劳强度由公式(6)计算:式中:

升降法试验中有效试验的总数。8.3.2标准方差

升降法试验数据的标准方差由公式(7)计算S

8.3.3存活概率为99.865%的疲劳极限(8)计算:

升降法试验的疲劳极

试验结果报告

9.1试验链条信息

试验者应向用

下列信息

150标、标记或其他特征证明:

试验链条

试验链条

试验链条

9.2试验设备和

9.2.1试验设备

品链号或制造商的链

导以及链条节厢

电节距数目

试验者应向用户提,

共下列信息

试验机的商

试验机的最

假如使用了

类型:

定工作能方:

上的试验机,需提供试验机的教量和方法

动载荷的确认

试验机的校准法是近

工一次校准的时间。

9.2.2试验程序

试验者应向用户提供下列

试验的类别,是验证试验还是升降法试验持久限的载荷循环次数:

可能影响试验结果的任何环境条件9.3验证试验和升降法试验的试验结果试验者应向用户提供一份试验结果报告表格,表格应包括下列内容:a)

试验样品的证明:

试验顺序,试样做试验的顺序;每一试验的最大和最小载荷:

每一试验中,相对于将最小载荷校正到零时的试验载荷载荷循环频率:

每一个试验终止时的载荷循环次数f

GB/T20736—2006/IS015654:2004每一个试验被终止的原因:假如由于链条失效而终止试验的话,应指出链条的失效零件:h)

假如以前做过同样的试验,对以往试验作一简要概括;假如使用了两台以上的试验机,应指出每一次试验所用的试验机。对于升降法试验,试验者还应向用户提供下列信息:平均疲劳强度F:

最小疲劳强度或疲劳极限

GB/T207362006/IS015654:2004

附录A

(资料性附录)

具有偏差分析的存活试验

具有简化偏差分析的存活试验被用来确定平均疲劳极限和它的标准方差,也可用来在升降法试验中确定下一个试验的步长。

A.2描述

存活试验是将一组链条试样在不同的载荷水平下进行试验。在中心载荷水平下的试验包含了大约50%的失效:在最高载荷水平下的试验包含了大约90%~95%的失效:在最低载荷水平下的试验包含了大药5%~10%的失效。

偏差分析被用来评估平均疲劳极限和试样母体的标准方差。下一步试验的步长则设定在标准方差的67%~150%之间,

A,3试验程序

A.3.1试验样品

按照第6章的要求,至少准备50个,最好100个试样。所有试样应取自同一生产批次。另外再多准备一些试样用于预备试验或补充无效的试验。A.3.2持久限

持久限应设定在10载荷循环软数。A.3.3载荷水平

存活试验应选择五级载荷水平。在中间一级载荷水平下的试验在达到持久限之前,试样应有近似50%的失效(非常接近于平均值),在其上有两级,在其下也有两级。假如在中间两级载荷水平下的试验结果非常接近的话,试验载荷也可以选为四级。相邻载荷水平的间隔应该是相等的中心载荷水平可由5~6个试样的快速升降法确定A.3.4试验

试样在每级载荷水平的数量按表A,1或表A.2的规定进行分配,为保证试验结果的准确性,要求在每级载荷水平下至少应有5个试样,总的试样数量不能少于50个。表A.1五级载荷水平下试样数量的分配预计越出的百分数7%

15~20或80~85

10或80

5或95

2或98

对应的试样组数

GB/T20736—2006/ISO15654.2004表A.2四级载荷水平下试样数量的分配预计越出的百分数/%

5~10或9095

将每一个试样试验到失效或达到其持久限在中心载荷水平下的试验应该有大约0%的失效在最高载荷水平下的试验应该至少有一个越出。在最低载荷水平下的试验应该至少有一个失效。4分析程序

A.4.1概述

对应的试样组数

通过存活数据点应用最小二乘法计算回归直线并进行偏差分析是一项复杂的技术,应用最小二乘法的回归分析是计算每一个试验数据点到回归曲线的垂直距离。本附录的方法是通过在每一级载荷水平下的一组试验数据点来计算出它的回归直线。这一方法已被证实完全能满足本标准的目的,A.4.2分布

用绘图的方法可以直观地检查存活(载荷循环到失效)概率相对于载荷水平的分布在中心载荷水平以上的各级载简水平下失效的分布为对数正态分布:越过载简水平而存活的分布为正态分布。

进行偏差分析的假设条件为正态分布,假如以上两种分布明显的既不是正态分布也不是对数正态分布,则分析就不能进行

A.43标准方差

存活试验数据的标准方差S.它也是回归直线的斜率,由公式(A.1)计算。S-

X-EXEY

在每级载荷水平下试验数据的数目:存活概率,以标准正态分位数Z表示(见表F.1):试验载教荷·门

4.4平均疲劳极限

存活试验数据的平均疲劳极限的估计值Y它也是存活概率为50%时Y轴的截距,由全式(A,2)算。

Y,=2Y+S2X

A.5确定步长

升降法试验的步长应设定在标准方差的67%~150%之间,步长最好设定在近似等于100%的标准方差。

A.6举例

试样为16A的链条在六级载荷水平下的存活试验。试样在最高载荷水平下的试验全部失效,试样在最低载荷水平下的试验全部越出。剩余在四级载荷水平下的存活试验数据见表A.3。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T20736-2006/IS015654:200470936

传动用精密滚子链条疲劳试验方法Fatigue test method for transmission precision roller chain(ISO15654:2004.IDT)

B718/26

2006-12-25发布

数码防伪

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-05-01实施

现范性用

术语和定义

试验原则

试验设备

试验程序

升降法试验数据分析

试验结果报告

A(资料性附录)

B(资料性附录)

C(资料性附录)

附录D(资料性附录)

附录E(资料性附录)

附录F(资料性附录)

附录G(资料性附录)

附录H资科性附永)

具有偏差分析的存活试验

综合试验方法(CTM)

GB/T20736-2006/IS0156542004

在升降法分析中将疲劳极限增加一个步长的解释在升降法试验的终点另外增加一个“虚构”点疲劳试验报告

建立链条额定疲劳应用数据

根据3×10°循环次数的数据推测10循环次数时的疲劳强度有限寿命试验和数据分析

GB/T20736-2006/ISO15654:2004本标准等同采用国际标准ISO15654:2004传动用精密滚子链条疲劳试验方法》(英文版)。本标准的附录A至附录H均为资料性附录。本标准由中国机械工业联合会提出。本标准由全国链传动标准化技术委员会(SAC/TC164)归口本标准负责起草单位:吉林大学(原吉林工业大学)本标准参加起草单位:杭州东华链条集团有限公司、江苏双菱链传动有限公司、杭州西林链条制造有限公司、新江恒久机械集团有限公司、桂盟链条(深圳)有限公司、青岛征和工业有限公司。本标准主要起草人:孟祥宾、叶斌、曹苏建、马锦华、寿峰、陈新强、金玉谟本标准参加起草人:王海鸥、徐美珍、谈光成、汪志军、孟丹红、何明宗、付振明、王瑛范围

GB/T20736-2006/ISO15654.2004传动用精密滚子链条疲劳试验方法本标准规定了进行传动用滚子链轴向加载疲劳试验的方法。试验在室温下进行,沿着链条的纵向施加交变载荷。标准中也规定了试验结果的统计分析方法以及疲劳试验结果和分析报告的格式规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1243-2006传动用短节距精密滚子链、套筒链、附件和链轮(ISO606:2004,IDT)GB/T142122003摩托车链条技术条件和试验方法(ISO10190:1992.IDT)术语和定义

符号、术语、定义和单位见图和表1游

1个循环

图1典型的载荷循环图

表1符号术语定义和单位

术语和定义

在升降法试验中相邻载萄水平的间隔见公式(5)最大载荷

最小载荷

平均载荷

载荷幅值

循环载荷中的最大值

循环载荷中的最小值

循环载荷中的最大值和最小值之和的一半工见公式(1)循环载荷中的最大值和最小值之养的一半见公式(2)单位

GB/T20736—2006/ISO15654:2004符

平均疲劳强度

疲劳极限

试验载荷

表1(续)

术语和定义

在将最小载荷修正到零的条件下,其持久限的失效概率为50%的疲劳强度见公式(6)

在将最小载荷修正到零的条件下,在承受10载荷循环次数时,其失效概率为0.135%的载荷,在此载荷下,链条可持久到无限次的载荷循环次数[见公式(8)

相对于修正到零的量小载荷时的最大载荷,在此条件下进行试验[见公式(3)最小极限抗拉载荷

载荷循环

持久限

在规定

规定在GB/T1243或(GB/T14212中链条的最小抗拉强度载荷件用下,受试链条在特定时间内的循环次新之的循环次数时试验被终止,而受试链条淡有产生被球在达到

做据的个数

在分析数据时

链条节距

标准方差

4试验原则

验证是否达到在GB

5试验设备

5.1试验机

降去试验数据的标准方差[见公大(?)】·

13或GB/T14212中所规定的最小动载强度试验机的最大工作能

线方向施加正弦交变拉伸载码

......1)

....2)

于或比加在试件上的量大载荷大10始试验机应能沿着链条试样的轴选择试验机的频率不能使试件在试验过程中引起温度剧烈增加试验机应周期性校准,以使其保持适当的精度。试验机的校准精度应在真最大工作能力的土2%以内。试验机应安装有载荷监视系统,以保持在整个试验过程中循环载荷的稳定性。试验机还应备有下列装置:

用于记录载荷循环次数的计数器:当链条疲劳断裂时能使试验机自动停止的装置b

e)在由于停电引起的紧急停机之后,能阻止试验机重新自动启动的装置5.2试验夹头

试验夹头应能够传递轴向载荷给试样而不对试样产生附加载荷,用于传动链条疲劳试验的夹头应使用万向型的。

万向夹头的连接尺寸应根据链条标准中规定的链条尺寸来设计,万向夹头的结构见图2。万向夹头应允许链条沿着链条中心线的法平面的两侧以及横向平面内自由运动。夹头与链条连接孔的尺寸应等于受试链条套筒孔的内径2

注1:图中的试有

当试健

6试件

GB/T20736—2006/IS015654:2004在性轮上时,链系应不能先者链轮转动,以果证更有规定的链较经变试验sd

链条试样与万向夹头连接示意图用作疲劳试验的

个自由链节对于节距在50.8可m以上的链条试样应至品应全必具有5

吉不包括

少具有3个自由链节,

试样应是未经使用

试验程序

1试验载荷

1.1最小载荷

链条疲劳试验的最小载免费标准下载网bzxz

间选择。

7.1.2最大载荷

与武验夹

的链节

损坏的成品链条。最终润滑剂的类型可以任意的抗拉强度的中%~5%之

链条“验证疲劳试验”的最大载荷应按7.2的规定确定,“升降法疲劳试验”的最大载荷应按7.3规定的程序确定。

7.1.3试验载荷

为了分析疲劳试验数据,最大载荷应被修正成对应于最小载荷为零时的值。应用公式(3)姜森-古得曼方法将最大载荷修正到对应于零的最小载荷就可计算出试验载荷。图3为姜森-古得曼关系曲线。F-E(Fm-F)

GB/T20736-2006/ISO15654:2004100

7.1.4施加载荷

最小载荷上/%

Fm=0.05F.F..=D.3F由公式(3)算得F=0.2632F图3姜森-古得曼关系曲线

施加的纵向拉伸载荷应在7.1.1规定的最小载荷和7.1.2规定的最大载荷之间呈正弦变化。疲劳试验应连续进行到其持久限或在没有达到持久限而试样就产生了断裂时停止。7.2验证试验

7.2.1试验目的

验证试验就是要确定链条是否满足在GB/T1243或GB/T14212中规定的动载荷强度要求7.2.2持久限

验证试验的持久限规定的载荷循环次数为3×107.2.3最小试验载荷

验证试验的最小试验载荷应根据7.11的规定确定7.2、4最大试验载荷

验证试验的最大试验载荷应按公式(4)计算确定:F-EF.+LF(F.-F))

7.2.5试验次数

验证试验应对3个试样做试验

7.2.6接收条件

验证试验的所有试样应达到持久限而不能产生断裂7.3升降法试验

7.3.1试验目的

升降法试验的目的是用于确定链条的疲劳极限。7.3.2试验方法的描述

在本标准中规定的升降法试验是将链条在预先确定好的间隔相等的载荷水平下依次进行的疲劳试验。第个试样的疲劳试验应在比预先估计的链条平均疲劳强度稍高一档的载荷水平下进行。假如第一个试样的试验结果达到了持久限而没有产生破坏(称为越出),那么下一个试验就在比第一个试验高一档的载荷水平下进行。假如第一个试验在未达到持久限前就产生了被坏,么下一个试验就在比第GB/T20736-2006/IS015654:2004一个试验低一档的载荷水平下进行。后续试验的载荷水平的确定与上面方式相同,将试验一直进行到所规定的试验样品数量全部做完为止7.3.3持久限

当测定链条的疲劳极限时,持久限设定的载荷循环次数为107.3.4升降法试验规则

升降法试验应起始于紧跟着一个相反的响应即越出紧跟着一个失效,或失效紧跟着一个趣出升降法试验要求至少应有10个数据来确定具有95%置信度的均值,至少应有6个数据来确定具有90%置信度的均值。开降法试验要求的最少试验数量见表么.利用此表可计算出半个步长的近似平均值

表2对样本大小的要求

墨编度

具有3个步长的

升降法试验

具有4个步长的

升降法试验

在升降法试验中,最高载荷水平下的试验结果应包含全部失效。在升降法试验中,最低载荷水平下的试验结果应包含全部越出、具有5个步长的

升降法试验

在升降法试验中,中间各档载荷水平下的试验结果既应包含失效也应包含越出。7.3.5

确定步长

7.3.5.1具有偏差分析的存活试验见附录A,步长应按第A,5章的规定确定7.3.5.2联合试验方法(CTM

见附录B,步长应接B.3.4.3的规定确定[见公式(B.10。7.3.5.3经验方法

大量的试验表明,用公式(5)确定的步长可以获得可靠的试验结果da14pliN

8升降法试验数据分析

8.1试验数据

升降法试验结果分析所需数据应根据本标准73的规定采售5

根据升降法试验的规则(见7.3),可以在升降法试验的末尾加一个附加数据点。有时称这个附加的数据点为“虚构数据点”,在进行数据分析时将包含此数据点”.2绘制升降法试验数据

人们习惯于将升降法试验数据列表或画在图上以保证遵循升降法试验规则,升降法试验数据表(示例,三档载荷水平,置信度为95%)见表3表3升降法试验数据表(示例)

试验载荷

符号说明:

无效试验

失效:#

虚构点。

有效试验

GB/T20736-2006/ISO15654:20048.3统计分析

8.3.1存活概率为50%的平均疲劳强度平均疲劳强度由公式(6)计算:式中:

升降法试验中有效试验的总数。8.3.2标准方差

升降法试验数据的标准方差由公式(7)计算S

8.3.3存活概率为99.865%的疲劳极限(8)计算:

升降法试验的疲劳极

试验结果报告

9.1试验链条信息

试验者应向用

下列信息

150标、标记或其他特征证明:

试验链条

试验链条

试验链条

9.2试验设备和

9.2.1试验设备

品链号或制造商的链

导以及链条节厢

电节距数目

试验者应向用户提,

共下列信息

试验机的商

试验机的最

假如使用了

类型:

定工作能方:

上的试验机,需提供试验机的教量和方法

动载荷的确认

试验机的校准法是近

工一次校准的时间。

9.2.2试验程序

试验者应向用户提供下列

试验的类别,是验证试验还是升降法试验持久限的载荷循环次数:

可能影响试验结果的任何环境条件9.3验证试验和升降法试验的试验结果试验者应向用户提供一份试验结果报告表格,表格应包括下列内容:a)

试验样品的证明:

试验顺序,试样做试验的顺序;每一试验的最大和最小载荷:

每一试验中,相对于将最小载荷校正到零时的试验载荷载荷循环频率:

每一个试验终止时的载荷循环次数f

GB/T20736—2006/IS015654:2004每一个试验被终止的原因:假如由于链条失效而终止试验的话,应指出链条的失效零件:h)

假如以前做过同样的试验,对以往试验作一简要概括;假如使用了两台以上的试验机,应指出每一次试验所用的试验机。对于升降法试验,试验者还应向用户提供下列信息:平均疲劳强度F:

最小疲劳强度或疲劳极限

GB/T207362006/IS015654:2004

附录A

(资料性附录)

具有偏差分析的存活试验

具有简化偏差分析的存活试验被用来确定平均疲劳极限和它的标准方差,也可用来在升降法试验中确定下一个试验的步长。

A.2描述

存活试验是将一组链条试样在不同的载荷水平下进行试验。在中心载荷水平下的试验包含了大约50%的失效:在最高载荷水平下的试验包含了大约90%~95%的失效:在最低载荷水平下的试验包含了大药5%~10%的失效。

偏差分析被用来评估平均疲劳极限和试样母体的标准方差。下一步试验的步长则设定在标准方差的67%~150%之间,

A,3试验程序

A.3.1试验样品

按照第6章的要求,至少准备50个,最好100个试样。所有试样应取自同一生产批次。另外再多准备一些试样用于预备试验或补充无效的试验。A.3.2持久限

持久限应设定在10载荷循环软数。A.3.3载荷水平

存活试验应选择五级载荷水平。在中间一级载荷水平下的试验在达到持久限之前,试样应有近似50%的失效(非常接近于平均值),在其上有两级,在其下也有两级。假如在中间两级载荷水平下的试验结果非常接近的话,试验载荷也可以选为四级。相邻载荷水平的间隔应该是相等的中心载荷水平可由5~6个试样的快速升降法确定A.3.4试验

试样在每级载荷水平的数量按表A,1或表A.2的规定进行分配,为保证试验结果的准确性,要求在每级载荷水平下至少应有5个试样,总的试样数量不能少于50个。表A.1五级载荷水平下试样数量的分配预计越出的百分数7%

15~20或80~85

10或80

5或95

2或98

对应的试样组数

GB/T20736—2006/ISO15654.2004表A.2四级载荷水平下试样数量的分配预计越出的百分数/%

5~10或9095

将每一个试样试验到失效或达到其持久限在中心载荷水平下的试验应该有大约0%的失效在最高载荷水平下的试验应该至少有一个越出。在最低载荷水平下的试验应该至少有一个失效。4分析程序

A.4.1概述

对应的试样组数

通过存活数据点应用最小二乘法计算回归直线并进行偏差分析是一项复杂的技术,应用最小二乘法的回归分析是计算每一个试验数据点到回归曲线的垂直距离。本附录的方法是通过在每一级载荷水平下的一组试验数据点来计算出它的回归直线。这一方法已被证实完全能满足本标准的目的,A.4.2分布

用绘图的方法可以直观地检查存活(载荷循环到失效)概率相对于载荷水平的分布在中心载荷水平以上的各级载简水平下失效的分布为对数正态分布:越过载简水平而存活的分布为正态分布。

进行偏差分析的假设条件为正态分布,假如以上两种分布明显的既不是正态分布也不是对数正态分布,则分析就不能进行

A.43标准方差

存活试验数据的标准方差S.它也是回归直线的斜率,由公式(A.1)计算。S-

X-EXEY

在每级载荷水平下试验数据的数目:存活概率,以标准正态分位数Z表示(见表F.1):试验载教荷·门

4.4平均疲劳极限

存活试验数据的平均疲劳极限的估计值Y它也是存活概率为50%时Y轴的截距,由全式(A,2)算。

Y,=2Y+S2X

A.5确定步长

升降法试验的步长应设定在标准方差的67%~150%之间,步长最好设定在近似等于100%的标准方差。

A.6举例

试样为16A的链条在六级载荷水平下的存活试验。试样在最高载荷水平下的试验全部失效,试样在最低载荷水平下的试验全部越出。剩余在四级载荷水平下的存活试验数据见表A.3。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。