GB/T 22703-2008

基本信息

标准号: GB/T 22703-2008

中文名称:旗袍

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-12-31

实施日期:2009-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1203305

标准分类号

标准ICS号:服装工业>>61.020服装

中标分类号:轻工、文化与生活用品>>服装、鞋、帽与其他缝制品>>Y76服装、服饰品

关联标准

出版信息

出版社:中国标准出版社

页数:20页

标准价格:18.0 元

计划单号:20074140-T-608

出版日期:2009-08-01

相关单位信息

首发日期:2008-12-31

起草人:徐援朝、许鉴、杨荣萍、聂雅渊、王昕、施琴、王宏明

起草单位:上海市服装研究所、江苏省纤维检验所、南京荣萍服装有限公司

归口单位:全国服装标准化技术委员会(SAC/TC 219)

提出单位:中国纺织工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国纺织工业协会

标准简介

本标准规定了旗袍的要求、检验方法、判定规则、标志、包装、运输和贮存等。本标准适用于以纺织机织物为主要面料生产的旗袍。 GB/T 22703-2008 旗袍 GB/T22703-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS61.020

中华人民共和国国家标准

GB/T22703--2008

2008-12-31发布

数码防伪

2009-08-01实施

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

本标准的附录A为规范性附录。

本标准由中国纺织工业协会提出。前

本标准由全国服装标准化技术委员会(SAC/TC219)归口。本标准由全国服装标准化技术委员会负责解释。rkAoNiKAca-

GB/T22703—2008

本标准主要起草单位:上海市服装研究所、江苏省纤维检验所、南京荣萍服装有限公司。本标准主要起草人:徐援朝、许鉴、杨荣萍、聂雅渊、王昕、施琴、王宏明。I

1范围

本标准规定了旗袍的要求、检验方法、判定规则、标志、包装、运输和贮存等。本标准适用于以纺织机织物为主要面料生产的旗袍。2规范性引用文件

GB/T22703-—2008

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版

是不注日期的引用文件,其最新版本适用于本标准。色年度试验

GB/T250

纺织品

GB/T1335.2

GB/T2910

GB/T2911

GB/T2912.1

GB/T3920

GB/T3921

GB/T3922

GB/T4802.

GB/T4841.

GB/T5711

GB/T7573

GB/T8170

服装号型

纺织品

纺织品

评定变色用灰色样卡

上组分纤维混纺产品定量化学分析方法纤维混纺产品定量化学分析方法三组分

甲醛的测定

色牢度

爱试验

纺织品

部分:游离水解的甲醛(水萃取法)耐摩擦色牢度

色牛度试验厨皂洗色牢度

年度试验为法

品耐汗渍色

织品织物

毛起球性能的测定

第1部分圆轨迹法

料染色标准深度

2/11/31/6.11

消费品使用说明

纺织品和服装使用说明

色牢度试验

耐干洗色牢度

水萃取

文液PH值的测定

值修约规则

维织品

GB/T84272008

GB/T8630

GB/T15557

GB/T17592

GB/T18132

GB18401

色牢度试验

耐人造光色牛度:氩瓜

洗涤和干燥后尺寸变化的测定

服装大语

食用偶氮染料的测定

纺织品

丝绸服装

国家纺织产品基本安全技术规范GB/T21295

FZ/T01053

FZ/T01057

FZ/T80002

FZ/T80004

服装理化性能的技术要求

纺织品纤维含量的标识

纺织纤维鉴别试验方法

服装标志、包装、运输和存

服装成品出厂检验规则

FZ/T80007.1

FZ/T80007.3

3术语和定义

使用粘合村服装剥离强力测试方法使用粘合衬服装耐干洗测试方法GB/T15557确立的术语和定义适用于本标准。1

GB/T22703—2008

4要求

4.1使用说明

成品使用说明按GB5296.4和GB18401的规定执行。4.2号型规格

4.2.1号型设置按GB/T1335.2的规定执行。4.2.2成品主要部位规格按GB/T1335.2的有关规定自行设计。4.3原材料

4.3.1面料

按有关纺织面料标准选用达到本标准质量要求的面料。4.3.2里料

采用与所用面料的性能、色泽相适宜的里料。4.3.3辅料

4.3.3.1衬、垫肩

采用与所用面料的性能、色泽相适宜的衬和垫肩。4.3.3.2缝线

-KAONiKAca-

采用适合所用面辅料、里料质量的缝线;绣花线的性能与面料相适应:钉扣线应与纤扣的色泽相适宜,钉商标线应与商标底色相适宜(装饰线除外)。4.3.3.3纽扣、拉链及金属附件

采用适合所用面料的纽扣(装饰扣除外)拉链及金属附件,无残疵。纽扣、附件经洗涤和熨烫后不变形、不变色、不生锈。

4.4经纬纱向

色织格料纬斜度不大于3%,前身底边不允许倒翘。4.5色差

大身的表面部位色差高于4级,里料的色差不低于3-4级,覆粘合衬所造成的色差不低于3-4级,其他部位色差不低于4级。

4.6对条对格

4.6.1面料有明显条格在1.0.cm及以上的按表1规定。表1

部位名称

左右前身

袖与前身

对条对格规定

条料顺直、格料对横,互差不大于0.3条格顺直,以袖山为准,两袖对称,互差不大于0.5。条格顺直,以袖口为准,两袖对称,互差不大于0.5。抽肘线以上与前身格料对横,两袖互差不大于0.5。条料对条,格料对横:互差不大于0.3格料对横,抽隆10.0以下互差不大于0.4。注:特殊设计不受此限。

单位为厘米

遇格子大小不一致,以衣长二分之一上部为主。

3em以下格料不对横,1.5cm以下不对条。

3cm以下格料不对横,L5cm以下

不对条。

GB/T22703—2008

4.6.2倒顺毛(绒)、阴阳格面料,全身顺向一致(长毛面料,全身上下顺向一致,特殊设计除外)。4.6.3特殊图案面料以主图为准,全身顺向一致。4.7外观症点

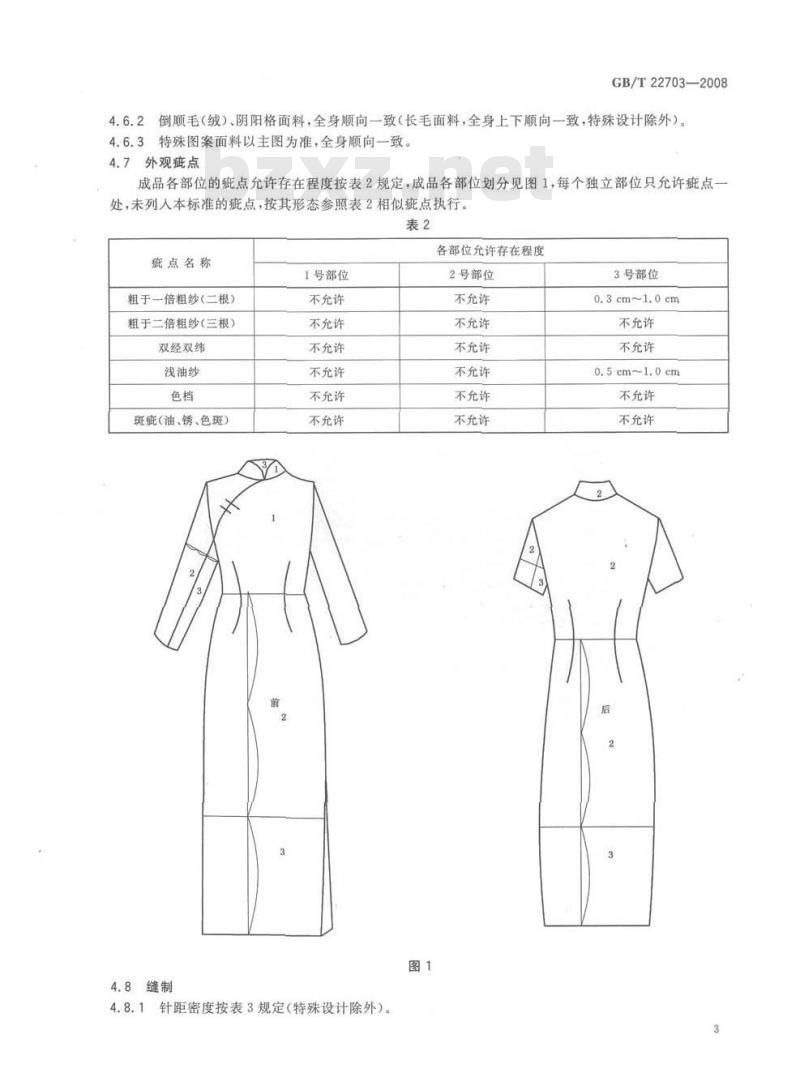

成品各部位的疵点允许存在程度按表2规定,成品各部位划分见图1,每个独立部位只允许症点一处,未列人本标准的疵点,按其形态参照表2相似疵点执行。表2

疵点名称

粗于一倍粗纱(二根)

粗于二倍粗纱(三根)

双经双纬

浅油纱

斑疵(油、锈、色斑)

4.8缝制

1号部位

不允许

不允许

不充许

不充许

不充许

不允许

4.8.1针距密度按表3规定(特殊设计除外)图1

各部位允许存在程度

2号部位

不允许

不允许

不充许

不允许

不允许

不充许

3号部位

0.3cm~1.0cm

不充许

不允许

0.5cm~1.0cm

不允许

不允许

GB/T22703—2008

明暗线

包缝线

手工针(翘边)

各部位缝制线路顺直

底面线松紧适宜,

领子平服,领面

绡袖圆顺,前后

针距密度

3cm不少于12针

3cm不少于9针

3cm不少于5针

1cm不少于12针

1em不少于9针

每眼不少于B根线bzxZ.net

每眼不少于6根线

整齐、平服、牢固。

无线断线。起落针处应有回针。致

平服,宽窄一

滚条、压条要

经伤应包缝。

所有外露的

各部位缝份

-TKAoNiKAca-

肩缝、袖隆、领子:3.cm不少于7针机锁眼

手工锁眼

缠脚线高度与止口厚度相适应

与眼对位,整齐牢固。

锁眼定位准确,

大小适宜,拍

组脚高低适宜,线结不外露

5Q志、成分标志

商标、号

洗涤标志等应位置端正,清晰准确。各部位缝纫线

迹30cm内不得不

装饰物

镶嵌等)牢

手盘的维和护整齐、美观

门襟牢固、开叉止口顺直

旗袍拉铺松

连续跳针租两处单跳,链式线迹不许跳针不反睡

平直、无折

无内反翘、无皱折

4.9规格允许偏差

规性元许偏差按表4规定

成品主要部位规

总肩宽

长袖长

短袖长

注:连肩袖不考核总肩宽。

4.10整烫

连肩袖

4.10.1各部位熨烫平服、整洁,无烫黄、水渍及亮光。4

规格充弃偏差

单位为厘米

4.10.2覆粘合衬部位不允许有脱胶、渗胶及起皱4.11理化性能

4.11.1色牢度

GB/T22703—2008

4.11.1.1里料的耐干摩擦色牢度不小于3-4级,耐湿摩擦色牢度不小于3级,耐洗沾色色牢度不小于3级:绣花线耐洗沾色色牢度不小于3级。4.11.1.2面料的色牢度允许程度按表5规定。表5

优等品

耐干洗

耐干摩擦

耐湿摩擦

耐汗渍

注1:按GB

浅色,

4.3规定,颜色大手1

色牢度允许程度

单位为级

合格品

/12染料染色标准深度为

染料染色标准深度为深色颜色小于等于注2:耐洗色牢/具

考核使用说明中标注可水洗的

品耐于洗色牢度只考核使用说明中标注可干洗的产品。定深色产品的等品和合格品可本标准规定低半级,注3耐湿摩擦车度允许程度

注4:丝绸类产品的色牛度允许程度按GB/工18132的规定执行4.11.2

尺寸变化率

化率按表6规定。

成品水洗后的

优等品

≥→1.0

水洗后尺寸变化

一等品

注:成品水洗后的尺寸变化率只考核使用说明中标注可水洗的产品。4.11.2.2成品干洗后的尺寸变化率按表7规定。合格品

只考核立领

GB/T22703—2008

注:成品干洗后的尺寸变化率只考核使用说明中标注可干洗的产品4.11.3起毛起球

成品起毛起球允许程度按表8规定。表8

优等品、一等品

合格品

4.11.4覆粘合衬部位剥离强度

成品覆粘合衬部位的剥离强度按GB/T21295规定。4.11.5纸裂

干洗后尺寸变化率

起毛起球允许程度

-TIKAoNiKAca-

单位为级

成品主要部位的缝子纰裂程度按GB/T21295规定。试验结果出现滑脱或断裂均为不合格。4.11.6甲醛含量

成品甲醛含量:直接接触皮肤不大于75mg/kg,间接接触皮肤不大于300mg/kg。4.11.7pH值

成品的pH值为4.0~7.5。

4.11.8异味

成品不允许有异味。

4.11.9可分解芳香胺染料

成品禁用可分解芳香胺染料。

4.11.10原料的成分和含量

成品所用原料的成分和含量应符合FZ/T01053的规定。5检验(测试)方法

5.1检验工具

钢卷尺。

评定变色用灰色样卡(GB/T250)。5.1.31/12染料染色标准深度色卡(GB/T4841.3)。5.1.4精梳毛织品起球样照(绒面)、精梳毛织品起球样照(光面)、粗梳毛织品起球样照(GB/T4802.1)。5.1.5男女衬衫外观疵点样照。

5.2成品规格测定

成品的主要部位规格按4.2.2规定。成品主要部位规格允许偏差按表4规定,测量部位见图2,测量方法按表9规定。序号

部位名称

连肩袖袖长

总肩宽

5.3外观测定

领子摊平横量下口。

测量方法

GB/T22703—2008

由前身肩缝最高点垂直量至底边,或由后领缝正中垂直量至底边,由袖子最高点量至袖口边。

由后领窝中点量至袖口边。

扣好纽扣,前后身摊平,沿袖隆底缝横量(周国计算)。由肩袖缝交叉点摊平横量

拉好拉链:扣好纽扣,沿腰部最窄处横量(周国计算)。将旗抱摊平,由腰节处往下17.cm~18.cm处横量(周围计算)图2

5.3.1成品的经纬纱向按4.4规定。5.3.2测定色差时,被测部位应纱向一致。在6001x及以上的等效光源条件下,人射光与被测物约成GB/T22703—2008

-rrKAONiKAca

45°角,观察方向与被测物大致垂直,距离60cm目测。色差按4.5规定,与GB/T250样卡对比。5.3.3成品的对条对格按4.6规定。5.3.4成品的外观疵点允许存在程度按4.7规定,距离60cm目测,并与男女衬衫外观症点样照对比。5.3.5成品的缝制质量按4.8规定。针距密度按表3规定,并在成品上任取3cm测量(厚薄部位除外)。

5.3.6纬斜测定:按式(1)计算纬斜率(%)纬纱(条格)倾斜与水平最大距离×100%纬斜率

5.3.7成品的整烫质量按4.10规定5.4理化性能测定

衣片宽

...(1)

5.4.1成品的色牢度测试方法分别按GB/T3921-2008的方法3(丝、粘纤、麻及其混纺织物按GB/T3921—2008的方法

3测试)规定。

规定)、GB/T5711、GB/T3922、GB/T392Q.GB/T8427—2008(按方法P

寸业率的测试方法按GB/T8630规定(丝绸产品接GB/T18132规定),并5.4.2成品水洗后的反

在批量中随机抽取三

FZ/T80007.3规定

5.4.3成品的起毛

成品覆粘合

牛成呆测试,结果取件的平均置。成品于洗后的尺寸变化率的测试方法按求的测试方法按GB/T4802.1规定其中纯合纤织物的起毛次数为10次。寸告位的剥离强度的测试方法按F2T800071规定。

成品主要部位的缝子纸裂程度的取样部位按表10规定,测试方法按附录A规定。表10

样部位名称

成品甲醛

后背缝

袖隆缝

测试方法按GB/T29

1规定

成品PH值的测式方法按GB/T7573规定成品异味的测试法按GB18401规定成品可分解芳香

集科的测试方法按GL

成品所用原料的成

17592规定

取样部位规定

后领中向下25cm

后袖隆湾处

袖隆处向下10cm

和含量的测试方法按FZ/T01057、GB/T2910、GB/T2911等规定。尚未提及的理化性能最样部位,可按测试项目在成品上任意选取有代表性的试样。检验分类规则

检验分类

成品的检验分为出厂检验和型式检验。6.1.1出厂检验项目按第4章规定,4.11除外。成品出厂检验规按FZ/T80004规定。6.1.2型式检验项目按第4章规定。6.2质量等级和缺陷划分规则

6.2.1质量等级划分

成品质量等级划分以缺陷是否存在及其轻重程度为依据,抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量划分6.2.2缺陷划分

单件产品不符合本标准规定的技术要求,即构成缺陷。8

按照产品不符合标准和对产品的性能、外观的影响程度,缺陷分成三类:GB/T22703-2008

a)严重缺陷:严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。重缺陷:不严重降低产品的使用性能,不严重影响产品的外观,但较严重不符合标准规定的缺b)

陷,称为重缺陷。

轻缺陷:不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。6.2.3质量缺陷判定依据

质量缺陷判定依据见表11.

轻缺陷

商标不端正,明显金斜:钉商标线与商标底色的色泽不相适宜

污渍、粉印小于等守

水花小于等手4cm有长于

为连根线头

一根及以上

位缝制不

平服、松紫不

宜,底边不圆顺:折边宽窄互

cm毛、脱、角小手

cm内有两个

单跳销

串带各封结

双航线

回针不牢固

眼间距差大于

2cm纱线绽出

百眼位互差大于

:钉扣不牢固

鲜德余

领窝不平

服:领型不对称

大于0.5

甜不园

顺,前

适宜.两书

cm(包括袖底十字

圆维不顺直、不平服:长

缝):袖

袖长度互差

em:短袖长度

互差大于0.

裙叉不平服、不顺直、内反翘、有皱折。

肩缝不顺直、不平服:两肩宽窄不一致,互差大于0.5cm。

装拉链不平服,露牙不一致。

省道不顺直、不平服:长短、位置互差大于0.5cm

装饰物不平服、不牢固:绣面花型起皱,明显露印。

裙子侧缝长短互差大于1cm

重缺陷

使用说明内容不准确

轻微烫黄、变色

有明显污潢面料上大于

cmg,或里料上大于4cm

水花大手4m

面料正面有明显拆痕,毛、

脱、漏大干等于工。

cm,表面

部位布边针眼外露

连续跳针或30内有两

个以上单跳针

跳线,开线毛漏漏开眼;

锁眼缺线或斯线大于

扣与眼

宜美大

(包括附件等)

简领偏钱于等于1.cm。

缩袖偏差两袖互差大

于1.6cm。

严重缺陷

使用说明内容缺项。

粘合衬部位脱胶、渗

胶、起皱。

残破,变质。

严重污溃,污渍大于

毛、脱、漏大于2.0cm,

链式锅迹跳针。

纽扣金属扣(包括附件

等)脱落。

金属件锈蚀。

绣花漏绣:

GB/T22703-—2008

轻缺陷

表11(续)

规格超过本标准规定50%以内。

里料、缝纫线的色泽与面料不相18

适宜,钉扣线与扣的色泽不相

适宜。

超本标准规定50%及以内。

超本标准规定50%及以内,

表面部位色差不符合本标准规

定的1级以内:衬布影响色差低于3-4级。

2、3号部位超过本标准规定。

低于本标准规定2针以内(含2

针)。

注1:以上各缺陷按序号逐项累计计算。重缺陷

规格超过本标准规定50%

及以上,

里料、缝纫线的性能与面料

不相适宜,

超本标准规定50%以上。

对条、对格,纬斜超本标准

规定50%以上。

表面部位色差超过本标准

规定1级以上:衬布影响色差

低于3级。

1号部位超过本标准规定,

低于本标准规定2针以上。

注2:本规则未涉及到的缺陷可根据标准规定,参照规则相似缺陷韵情判定。注3:凡属丢工、少序、错序,均为重缺陷。缺件为严重缺陷。注4;理化性能一项不合格,即为该搞验批不合格。6.3抽样规定

抽样数量按产品批量:

500件(含500件)以下抽验10件。500件以上至1000件(含1000件)抽验20件1000件以上抽验30件。

理化性能抽样按项目抽4件。

6.4判定规则

6.4.1单件(样本)判定

优等品:严重缺陷数=0

一等品:严重缺陷数=0

严重缺陷数=0

合格品:严重缺陷数=0

严重缺陷数=0

6.4.2批量判定

重缺陷数=0

重缺陷数=Q

重缺陷数≤1

重缺陷数=0

重缺陷数≤1

轻缺陷数<3

轻缺陷数≤5或

轻缺陷数≤3

轻缺陷数≤8或

轻缺陷数≤4

-rIKAONTKAca-

严重缺陷

规格超过本标准规定

100%及以上,

拉链品质不良。

面料倒顺毛,全身顺向不

一致;特殊图案顺向不

一致,

优等品批:外观样本中的优等品数≥90%,一等品和合格品数<10%(不含不合格品)。理化性能测试达到优等品指标要求。

等品批:外观样本中的一等品以上的产品数≥90%,合格品数≤10%(不含不合格品)。理化性能测试达到一等品指标要求。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T22703--2008

2008-12-31发布

数码防伪

2009-08-01实施

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

本标准的附录A为规范性附录。

本标准由中国纺织工业协会提出。前

本标准由全国服装标准化技术委员会(SAC/TC219)归口。本标准由全国服装标准化技术委员会负责解释。rkAoNiKAca-

GB/T22703—2008

本标准主要起草单位:上海市服装研究所、江苏省纤维检验所、南京荣萍服装有限公司。本标准主要起草人:徐援朝、许鉴、杨荣萍、聂雅渊、王昕、施琴、王宏明。I

1范围

本标准规定了旗袍的要求、检验方法、判定规则、标志、包装、运输和贮存等。本标准适用于以纺织机织物为主要面料生产的旗袍。2规范性引用文件

GB/T22703-—2008

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版

是不注日期的引用文件,其最新版本适用于本标准。色年度试验

GB/T250

纺织品

GB/T1335.2

GB/T2910

GB/T2911

GB/T2912.1

GB/T3920

GB/T3921

GB/T3922

GB/T4802.

GB/T4841.

GB/T5711

GB/T7573

GB/T8170

服装号型

纺织品

纺织品

评定变色用灰色样卡

上组分纤维混纺产品定量化学分析方法纤维混纺产品定量化学分析方法三组分

甲醛的测定

色牢度

爱试验

纺织品

部分:游离水解的甲醛(水萃取法)耐摩擦色牢度

色牛度试验厨皂洗色牢度

年度试验为法

品耐汗渍色

织品织物

毛起球性能的测定

第1部分圆轨迹法

料染色标准深度

2/11/31/6.11

消费品使用说明

纺织品和服装使用说明

色牢度试验

耐干洗色牢度

水萃取

文液PH值的测定

值修约规则

维织品

GB/T84272008

GB/T8630

GB/T15557

GB/T17592

GB/T18132

GB18401

色牢度试验

耐人造光色牛度:氩瓜

洗涤和干燥后尺寸变化的测定

服装大语

食用偶氮染料的测定

纺织品

丝绸服装

国家纺织产品基本安全技术规范GB/T21295

FZ/T01053

FZ/T01057

FZ/T80002

FZ/T80004

服装理化性能的技术要求

纺织品纤维含量的标识

纺织纤维鉴别试验方法

服装标志、包装、运输和存

服装成品出厂检验规则

FZ/T80007.1

FZ/T80007.3

3术语和定义

使用粘合村服装剥离强力测试方法使用粘合衬服装耐干洗测试方法GB/T15557确立的术语和定义适用于本标准。1

GB/T22703—2008

4要求

4.1使用说明

成品使用说明按GB5296.4和GB18401的规定执行。4.2号型规格

4.2.1号型设置按GB/T1335.2的规定执行。4.2.2成品主要部位规格按GB/T1335.2的有关规定自行设计。4.3原材料

4.3.1面料

按有关纺织面料标准选用达到本标准质量要求的面料。4.3.2里料

采用与所用面料的性能、色泽相适宜的里料。4.3.3辅料

4.3.3.1衬、垫肩

采用与所用面料的性能、色泽相适宜的衬和垫肩。4.3.3.2缝线

-KAONiKAca-

采用适合所用面辅料、里料质量的缝线;绣花线的性能与面料相适应:钉扣线应与纤扣的色泽相适宜,钉商标线应与商标底色相适宜(装饰线除外)。4.3.3.3纽扣、拉链及金属附件

采用适合所用面料的纽扣(装饰扣除外)拉链及金属附件,无残疵。纽扣、附件经洗涤和熨烫后不变形、不变色、不生锈。

4.4经纬纱向

色织格料纬斜度不大于3%,前身底边不允许倒翘。4.5色差

大身的表面部位色差高于4级,里料的色差不低于3-4级,覆粘合衬所造成的色差不低于3-4级,其他部位色差不低于4级。

4.6对条对格

4.6.1面料有明显条格在1.0.cm及以上的按表1规定。表1

部位名称

左右前身

袖与前身

对条对格规定

条料顺直、格料对横,互差不大于0.3条格顺直,以袖山为准,两袖对称,互差不大于0.5。条格顺直,以袖口为准,两袖对称,互差不大于0.5。抽肘线以上与前身格料对横,两袖互差不大于0.5。条料对条,格料对横:互差不大于0.3格料对横,抽隆10.0以下互差不大于0.4。注:特殊设计不受此限。

单位为厘米

遇格子大小不一致,以衣长二分之一上部为主。

3em以下格料不对横,1.5cm以下不对条。

3cm以下格料不对横,L5cm以下

不对条。

GB/T22703—2008

4.6.2倒顺毛(绒)、阴阳格面料,全身顺向一致(长毛面料,全身上下顺向一致,特殊设计除外)。4.6.3特殊图案面料以主图为准,全身顺向一致。4.7外观症点

成品各部位的疵点允许存在程度按表2规定,成品各部位划分见图1,每个独立部位只允许症点一处,未列人本标准的疵点,按其形态参照表2相似疵点执行。表2

疵点名称

粗于一倍粗纱(二根)

粗于二倍粗纱(三根)

双经双纬

浅油纱

斑疵(油、锈、色斑)

4.8缝制

1号部位

不允许

不允许

不充许

不充许

不充许

不允许

4.8.1针距密度按表3规定(特殊设计除外)图1

各部位允许存在程度

2号部位

不允许

不允许

不充许

不允许

不允许

不充许

3号部位

0.3cm~1.0cm

不充许

不允许

0.5cm~1.0cm

不允许

不允许

GB/T22703—2008

明暗线

包缝线

手工针(翘边)

各部位缝制线路顺直

底面线松紧适宜,

领子平服,领面

绡袖圆顺,前后

针距密度

3cm不少于12针

3cm不少于9针

3cm不少于5针

1cm不少于12针

1em不少于9针

每眼不少于B根线bzxZ.net

每眼不少于6根线

整齐、平服、牢固。

无线断线。起落针处应有回针。致

平服,宽窄一

滚条、压条要

经伤应包缝。

所有外露的

各部位缝份

-TKAoNiKAca-

肩缝、袖隆、领子:3.cm不少于7针机锁眼

手工锁眼

缠脚线高度与止口厚度相适应

与眼对位,整齐牢固。

锁眼定位准确,

大小适宜,拍

组脚高低适宜,线结不外露

5Q志、成分标志

商标、号

洗涤标志等应位置端正,清晰准确。各部位缝纫线

迹30cm内不得不

装饰物

镶嵌等)牢

手盘的维和护整齐、美观

门襟牢固、开叉止口顺直

旗袍拉铺松

连续跳针租两处单跳,链式线迹不许跳针不反睡

平直、无折

无内反翘、无皱折

4.9规格允许偏差

规性元许偏差按表4规定

成品主要部位规

总肩宽

长袖长

短袖长

注:连肩袖不考核总肩宽。

4.10整烫

连肩袖

4.10.1各部位熨烫平服、整洁,无烫黄、水渍及亮光。4

规格充弃偏差

单位为厘米

4.10.2覆粘合衬部位不允许有脱胶、渗胶及起皱4.11理化性能

4.11.1色牢度

GB/T22703—2008

4.11.1.1里料的耐干摩擦色牢度不小于3-4级,耐湿摩擦色牢度不小于3级,耐洗沾色色牢度不小于3级:绣花线耐洗沾色色牢度不小于3级。4.11.1.2面料的色牢度允许程度按表5规定。表5

优等品

耐干洗

耐干摩擦

耐湿摩擦

耐汗渍

注1:按GB

浅色,

4.3规定,颜色大手1

色牢度允许程度

单位为级

合格品

/12染料染色标准深度为

染料染色标准深度为深色颜色小于等于注2:耐洗色牢/具

考核使用说明中标注可水洗的

品耐于洗色牢度只考核使用说明中标注可干洗的产品。定深色产品的等品和合格品可本标准规定低半级,注3耐湿摩擦车度允许程度

注4:丝绸类产品的色牛度允许程度按GB/工18132的规定执行4.11.2

尺寸变化率

化率按表6规定。

成品水洗后的

优等品

≥→1.0

水洗后尺寸变化

一等品

注:成品水洗后的尺寸变化率只考核使用说明中标注可水洗的产品。4.11.2.2成品干洗后的尺寸变化率按表7规定。合格品

只考核立领

GB/T22703—2008

注:成品干洗后的尺寸变化率只考核使用说明中标注可干洗的产品4.11.3起毛起球

成品起毛起球允许程度按表8规定。表8

优等品、一等品

合格品

4.11.4覆粘合衬部位剥离强度

成品覆粘合衬部位的剥离强度按GB/T21295规定。4.11.5纸裂

干洗后尺寸变化率

起毛起球允许程度

-TIKAoNiKAca-

单位为级

成品主要部位的缝子纰裂程度按GB/T21295规定。试验结果出现滑脱或断裂均为不合格。4.11.6甲醛含量

成品甲醛含量:直接接触皮肤不大于75mg/kg,间接接触皮肤不大于300mg/kg。4.11.7pH值

成品的pH值为4.0~7.5。

4.11.8异味

成品不允许有异味。

4.11.9可分解芳香胺染料

成品禁用可分解芳香胺染料。

4.11.10原料的成分和含量

成品所用原料的成分和含量应符合FZ/T01053的规定。5检验(测试)方法

5.1检验工具

钢卷尺。

评定变色用灰色样卡(GB/T250)。5.1.31/12染料染色标准深度色卡(GB/T4841.3)。5.1.4精梳毛织品起球样照(绒面)、精梳毛织品起球样照(光面)、粗梳毛织品起球样照(GB/T4802.1)。5.1.5男女衬衫外观疵点样照。

5.2成品规格测定

成品的主要部位规格按4.2.2规定。成品主要部位规格允许偏差按表4规定,测量部位见图2,测量方法按表9规定。序号

部位名称

连肩袖袖长

总肩宽

5.3外观测定

领子摊平横量下口。

测量方法

GB/T22703—2008

由前身肩缝最高点垂直量至底边,或由后领缝正中垂直量至底边,由袖子最高点量至袖口边。

由后领窝中点量至袖口边。

扣好纽扣,前后身摊平,沿袖隆底缝横量(周国计算)。由肩袖缝交叉点摊平横量

拉好拉链:扣好纽扣,沿腰部最窄处横量(周国计算)。将旗抱摊平,由腰节处往下17.cm~18.cm处横量(周围计算)图2

5.3.1成品的经纬纱向按4.4规定。5.3.2测定色差时,被测部位应纱向一致。在6001x及以上的等效光源条件下,人射光与被测物约成GB/T22703—2008

-rrKAONiKAca

45°角,观察方向与被测物大致垂直,距离60cm目测。色差按4.5规定,与GB/T250样卡对比。5.3.3成品的对条对格按4.6规定。5.3.4成品的外观疵点允许存在程度按4.7规定,距离60cm目测,并与男女衬衫外观症点样照对比。5.3.5成品的缝制质量按4.8规定。针距密度按表3规定,并在成品上任取3cm测量(厚薄部位除外)。

5.3.6纬斜测定:按式(1)计算纬斜率(%)纬纱(条格)倾斜与水平最大距离×100%纬斜率

5.3.7成品的整烫质量按4.10规定5.4理化性能测定

衣片宽

...(1)

5.4.1成品的色牢度测试方法分别按GB/T3921-2008的方法3(丝、粘纤、麻及其混纺织物按GB/T3921—2008的方法

3测试)规定。

规定)、GB/T5711、GB/T3922、GB/T392Q.GB/T8427—2008(按方法P

寸业率的测试方法按GB/T8630规定(丝绸产品接GB/T18132规定),并5.4.2成品水洗后的反

在批量中随机抽取三

FZ/T80007.3规定

5.4.3成品的起毛

成品覆粘合

牛成呆测试,结果取件的平均置。成品于洗后的尺寸变化率的测试方法按求的测试方法按GB/T4802.1规定其中纯合纤织物的起毛次数为10次。寸告位的剥离强度的测试方法按F2T800071规定。

成品主要部位的缝子纸裂程度的取样部位按表10规定,测试方法按附录A规定。表10

样部位名称

成品甲醛

后背缝

袖隆缝

测试方法按GB/T29

1规定

成品PH值的测式方法按GB/T7573规定成品异味的测试法按GB18401规定成品可分解芳香

集科的测试方法按GL

成品所用原料的成

17592规定

取样部位规定

后领中向下25cm

后袖隆湾处

袖隆处向下10cm

和含量的测试方法按FZ/T01057、GB/T2910、GB/T2911等规定。尚未提及的理化性能最样部位,可按测试项目在成品上任意选取有代表性的试样。检验分类规则

检验分类

成品的检验分为出厂检验和型式检验。6.1.1出厂检验项目按第4章规定,4.11除外。成品出厂检验规按FZ/T80004规定。6.1.2型式检验项目按第4章规定。6.2质量等级和缺陷划分规则

6.2.1质量等级划分

成品质量等级划分以缺陷是否存在及其轻重程度为依据,抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量划分6.2.2缺陷划分

单件产品不符合本标准规定的技术要求,即构成缺陷。8

按照产品不符合标准和对产品的性能、外观的影响程度,缺陷分成三类:GB/T22703-2008

a)严重缺陷:严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。重缺陷:不严重降低产品的使用性能,不严重影响产品的外观,但较严重不符合标准规定的缺b)

陷,称为重缺陷。

轻缺陷:不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。6.2.3质量缺陷判定依据

质量缺陷判定依据见表11.

轻缺陷

商标不端正,明显金斜:钉商标线与商标底色的色泽不相适宜

污渍、粉印小于等守

水花小于等手4cm有长于

为连根线头

一根及以上

位缝制不

平服、松紫不

宜,底边不圆顺:折边宽窄互

cm毛、脱、角小手

cm内有两个

单跳销

串带各封结

双航线

回针不牢固

眼间距差大于

2cm纱线绽出

百眼位互差大于

:钉扣不牢固

鲜德余

领窝不平

服:领型不对称

大于0.5

甜不园

顺,前

适宜.两书

cm(包括袖底十字

圆维不顺直、不平服:长

缝):袖

袖长度互差

em:短袖长度

互差大于0.

裙叉不平服、不顺直、内反翘、有皱折。

肩缝不顺直、不平服:两肩宽窄不一致,互差大于0.5cm。

装拉链不平服,露牙不一致。

省道不顺直、不平服:长短、位置互差大于0.5cm

装饰物不平服、不牢固:绣面花型起皱,明显露印。

裙子侧缝长短互差大于1cm

重缺陷

使用说明内容不准确

轻微烫黄、变色

有明显污潢面料上大于

cmg,或里料上大于4cm

水花大手4m

面料正面有明显拆痕,毛、

脱、漏大干等于工。

cm,表面

部位布边针眼外露

连续跳针或30内有两

个以上单跳针

跳线,开线毛漏漏开眼;

锁眼缺线或斯线大于

扣与眼

宜美大

(包括附件等)

简领偏钱于等于1.cm。

缩袖偏差两袖互差大

于1.6cm。

严重缺陷

使用说明内容缺项。

粘合衬部位脱胶、渗

胶、起皱。

残破,变质。

严重污溃,污渍大于

毛、脱、漏大于2.0cm,

链式锅迹跳针。

纽扣金属扣(包括附件

等)脱落。

金属件锈蚀。

绣花漏绣:

GB/T22703-—2008

轻缺陷

表11(续)

规格超过本标准规定50%以内。

里料、缝纫线的色泽与面料不相18

适宜,钉扣线与扣的色泽不相

适宜。

超本标准规定50%及以内。

超本标准规定50%及以内,

表面部位色差不符合本标准规

定的1级以内:衬布影响色差低于3-4级。

2、3号部位超过本标准规定。

低于本标准规定2针以内(含2

针)。

注1:以上各缺陷按序号逐项累计计算。重缺陷

规格超过本标准规定50%

及以上,

里料、缝纫线的性能与面料

不相适宜,

超本标准规定50%以上。

对条、对格,纬斜超本标准

规定50%以上。

表面部位色差超过本标准

规定1级以上:衬布影响色差

低于3级。

1号部位超过本标准规定,

低于本标准规定2针以上。

注2:本规则未涉及到的缺陷可根据标准规定,参照规则相似缺陷韵情判定。注3:凡属丢工、少序、错序,均为重缺陷。缺件为严重缺陷。注4;理化性能一项不合格,即为该搞验批不合格。6.3抽样规定

抽样数量按产品批量:

500件(含500件)以下抽验10件。500件以上至1000件(含1000件)抽验20件1000件以上抽验30件。

理化性能抽样按项目抽4件。

6.4判定规则

6.4.1单件(样本)判定

优等品:严重缺陷数=0

一等品:严重缺陷数=0

严重缺陷数=0

合格品:严重缺陷数=0

严重缺陷数=0

6.4.2批量判定

重缺陷数=0

重缺陷数=Q

重缺陷数≤1

重缺陷数=0

重缺陷数≤1

轻缺陷数<3

轻缺陷数≤5或

轻缺陷数≤3

轻缺陷数≤8或

轻缺陷数≤4

-rIKAONTKAca-

严重缺陷

规格超过本标准规定

100%及以上,

拉链品质不良。

面料倒顺毛,全身顺向不

一致;特殊图案顺向不

一致,

优等品批:外观样本中的优等品数≥90%,一等品和合格品数<10%(不含不合格品)。理化性能测试达到优等品指标要求。

等品批:外观样本中的一等品以上的产品数≥90%,合格品数≤10%(不含不合格品)。理化性能测试达到一等品指标要求。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。