GB 16454-2008

基本信息

标准号: GB 16454-2008

中文名称:金属锯床 安全防护技术条件

标准类别:国家标准(GB)

标准状态:现行

发布日期:1996-07-05

出版语种:简体中文

下载格式:.rar.pdf

下载大小:376286

标准分类号

标准ICS号:机械制造>>机床>>25.080.60锯床

中标分类号:机械>>金属切削机床>>J57插、拉、刨、锯床

关联标准

替代情况:替代GB 16454-1996

出版信息

出版社:中国标准出版社

页数:12页

标准价格:14.0 元

计划单号:20062914-Q-604

出版日期:2009-10-01

相关单位信息

首发日期:1996-07-05

起草人:宋安祥、谢文忠、叶钧

起草单位:长沙锯床研究所、湖南泰嘉新材料科技股份有限公司(湖南机床厂)

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准代替GB 16454-1996《锯床 安全防护技术要求》,本标准自实施之日起,GB 16454-1996作废。本标准针对金属锯床存在的主要危险,规定了消除危险和减少风险的基本安全要求和/或措施。本标准适用于一般用途的卧式带锯床、立式带锯床、圆锯床和卧式弓锯床。本标准与GB 16454-1996相比主要变化如下:——标准名称变更,由“锯床 安全防护技术要求”变为“金属锯床 安全防护技术条件”;——第1章的适用范围取消了“砂轮片锯床”;——第3章中增加了“锯床的安全”、“锯床危险”等8个术语,删除了“加工区护罩”、“加工区栅栏”等8个术语;——增加了第4章“锯床危险”;——第5章中5.1~5.5新增内容;——将1996版的第6章“使用和维护的安全要求”变为本版的第7章,且名称改为“责任”。 GB 16454-2008 金属锯床 安全防护技术条件 GB16454-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.080.60

中华人民共和国国家标准

GB16454-2008

代替GB16454—1996

金属锯床

安全防护技术条件

Sawing machines for metal cutting-Safeguarding specifications2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-10-01实施

本标准的第3章、第4章、5.7、5.9为推荐性的,其余为强制性的。GB16454—2008

本标准代替GB16454—1996《锯床安全防护技术要求》,本标准自实施之日起,GB16454—1996作废。

本标准与GB16454—1996相比主要变化如下:标准名称变更,由“锯床安全防护技术要求”变为“金属锯床安全防护技术条件”;一第1章的适用范围取消了“砂轮片锯床”;一第3章中增加了“锯床的安全”“锯床危险”等8个术语,删除了“加工区护罩”、“加工区栅栏”等8个术语;

—增加了第4章“锯床危险”;

第5章中5.1~5.5为新增内容;

将1996版的第6章“使用和维护的安全要求”变为本版的第7章,且名称改为“责任”。自2009年10月1日起,生产企业生产的产品应执行本标准;自2010年10月1日起,市场上停止销售不符合本标准的产品。

本标准由中国机械工业联合会提出。本标准由全国金属切削机床标准化技术委员会(SAC/TC22)归口。本标准起草单位:长沙锯床研究所、湖南泰嘉新材料科技股份有限公司(湖南机床厂)。本标准主要起草人:宋安祥、谢文忠、叶钧。本标准所代替标准的历次版本发布情况为:-GB16454—1996。

1范围

金属锯床安全防护技术条件

GB16454—2008

本标准针对金属锯床存在的主要危险,规定了消除危险和减少风险的基本安全要求和/或措施。本标准适用于一般用途的卧式带锯床、立式带锯床、圆锯床和卧式弓锯床(以下简称锯床)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.1机械安全机械电气设备第1部分:通用技术条件(GB5226.1一2002,IEC60204-1:2000IDT

GB/T15706.12007

(ISO12100-1:2003,IDT)

机械安全基本概念与设计通则第1部分:基本术语和方法GB/T15706.2机械安全基本概念与设计通则第2部分:技术原则(GB/T15706.2—2007,ISO12100-2:2003,IDT

GB15760金属切削机床

安全防护通用技术条件

GB/T16769金属切削机床噪声声压级测量方法GB/T16856.1机械安全风险评价第1部分:原则(GB/T16856.1-2008,ISO14121-1:2007IDT)

3术语和定义

GB/T15706.1和GB15760确立的以及下列术语和定义适用于本标准。3.1

锯床安全safetyof sawingmachines锯床在按说明书规定的预定使用条件下(或给定期限内),执行其功能和在运输、安装、调整、维修、拆卸和处理时不对人员产生损伤或危害健康及设备损坏的情况。3.2

锯床危险sawingmachinesdanger锯床静止或运转时,可能使人员损伤或危害健康及设备损坏的情况。3.3

锯床危险部位(区)sawingmachinesdangerzone锯床静止或运转时,可能使人员受到伤害、设备损坏的区域。3.4

加工区machiningarea

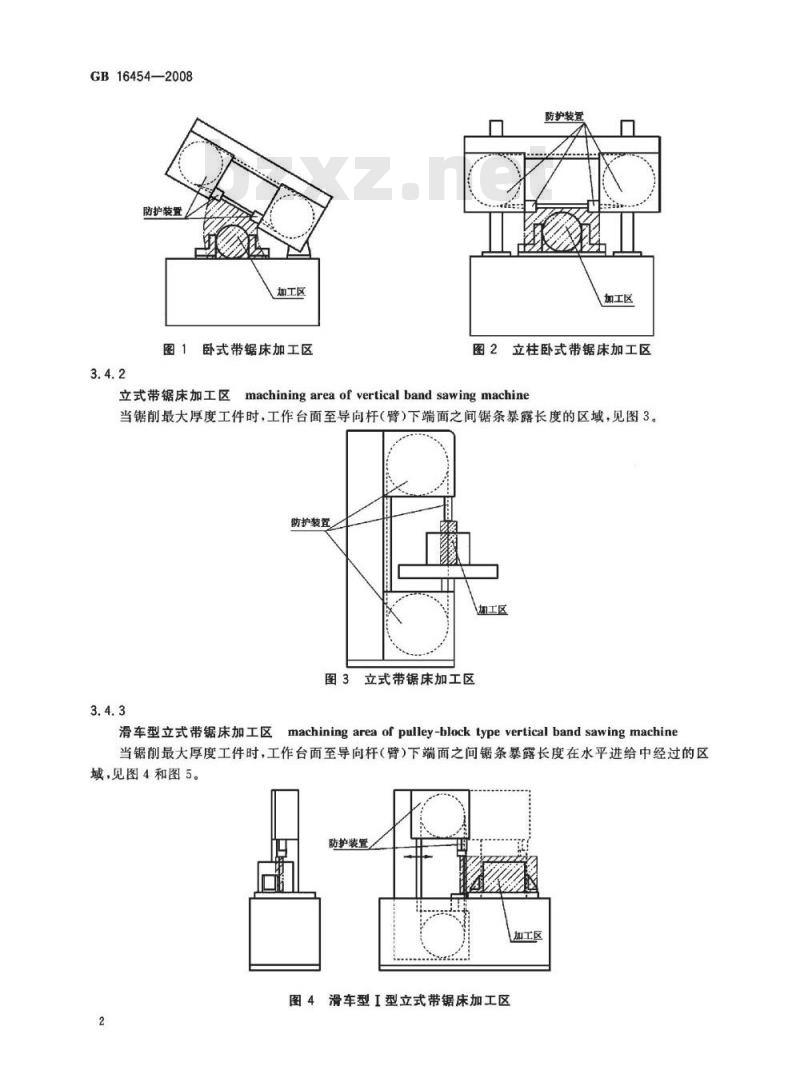

锯床使用的刀具(锯条或锯片)锯削工件经过的区域3.4.1

卧式带锯床加工区

machiningareaofhorizontal band sawingmachine当锯削最大直径工件时,锯条所暴露的长度部分在摆动或垂直进给中经过的区域,见图1和图2。1

GB16454—2008

防护装置

加工区

卧式带锯床加工区

防护装置

加工区

图2立柱卧式带锯床加工区

machiningareaof vertical band sawingmachine立式带锯床加工区

当锯削最大厚度工件时,工作台面至导向杆(臂)下端面之间锯条暴露长度的区域,见图3。防护装置

图3立式带锯床加工区

滑车型立式带锯床加工区

machiningareaof pulley-blocktypevertical band sawingmachine当锯削最大厚度工件时,工作台面至导向杆(臂)下端面之间锯条暴露长度在水平进给中经过的区域,见图4和图5。

防护装置

加工区

图4滑车型I型立式带锯床加工区3.4.4

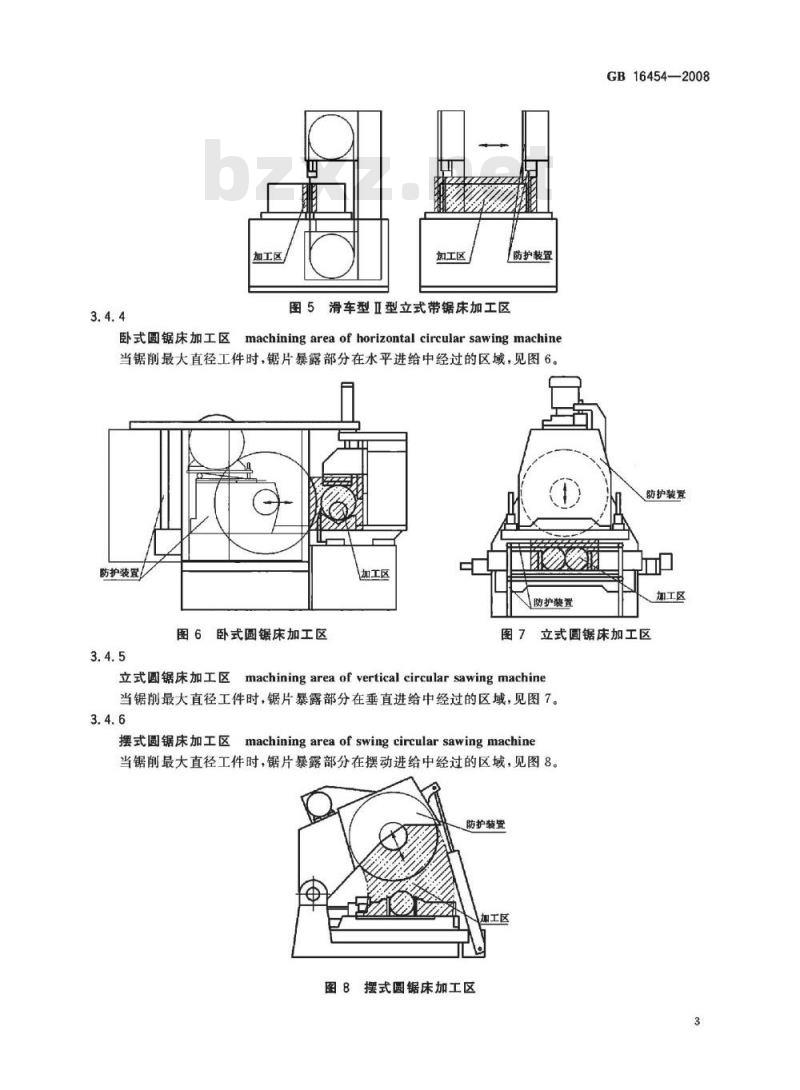

卧式圆锯床加工区

加工区

加工区

防护装置

图5滑车型Ⅱ型立式带锯床加工区machining area of horizontal circular sawing machine当锯削最大直径工件时,锯片暴露部分在水平进给中经过的区域,见图6。防护装置

图6卧式圆锯床加工区

加工区

防护装置

GB16454—2008

防护装置

加工区

图7立式圆锯床加工区

machining area of vertical circular sawing machine立式圆锯床加工区

当锯削最大直径工件时,锯片暴露部分在垂直进给中经过的区域,见图7。3.4.6

摆式圆锯床加工区machiningareaofswingcircularsawingmachine当锯削最大直径工件时,锯片暴露部分在摆动进给中经过的区域,见图8。防护装置

加工区

图8摆式圆锯床加工区

GB16454—2008

卧式弓锯床加工区machiningareaofhorizontalhacksawingmachine当锯削最大直径工件时,锯弓内挡在最大行程的前后极限位置上,锯条在摆动进给中经过的区域,见图9。

加工区挡板

加工区

图9卧式弓锯床加工区

防护装置guard

为机器的组成部分,用于提供保护的物理屏障。注1:防护装置可以:

单独使用:对于活动式防护装置,只有当其“闭合”时才有效;对于固定式防护装置,只有当其处于“锁定位置”时才有效。

与带或不带防护锁的联锁装置结合使用:在这种情况下,无论防护装置处手什么位置都能起到防护作用。

注2:根据防护装置的设计,其可以称作外壳、护罩、盖、屏、门和封闭式防护装置。3.6

安全装置safetydevice

消除或减少风险的单一装置或与防护装置联用的装置(而不是防护装置)。3.7

machining areadevice

加工区机具

是指锯削时尽量避免使用者进人加工区的一种部件、零件或工具。3.8

使用信息informationforuse

单独或组合采用信息传递方式(如文本、文字、标记、信号、符号、图表)向使用者传达信息的保护措施。

4锯床危险

4.1应按GB/T15706.1一2007中第5章和GB/T16856.1的有关规定,对锯床进行危险分析和风险评价,识别和评价锯床存在的危险。注:对于本标准没有涉及的危险,应按GB/T15706.2的有关规定采取安全措施。4.2在危险分析时,对于操作者和其他人员由于可预见的误用产生的危险应特别加以注意。包括:机床使用期间;

一机床调整、清理、维护期间。4

4.3锯床存在的主要危险

4.3.1机械危险

4.3.1.1装夹工件和更换锯削刀具时产生的挤压或剪切危险。GB16454—2008

4.3.1.2锯架与工作虎钳、锯架与工作台、锯架与立柱、锯刀箱与工作虎钳或立柱、锯臂与工作虎钳之间的挤压危险。

4.3.1.3锯架、工作虎钳、锯刀箱、锯臂等部件在吊装或移动时与定位面之间的剪切或挤压危险。4.3.1.4锯床的零部件有可能导致人员伤害的锐边、尖角和开口易造成切割或切断危险。4.3.1.5使用者手触摸运转的锯削刀具易造成切割或切断危险。4.3.1.6使用者在手动操作(如装、拆工件或测量)时,接近旋转锯削刀具易造成缠绕危险。4.3.1.7外露的齿轮、皮带轮、皮带等易造成缠绕危险。4.3.1.8外露电线(匝)、液压油管、冷却水管等在部件移动中,由于管线的固定措施不当引发缠绕危险。

高速运转的锯削刀具与工件之间易造成吸人或卷入危险。4.3.1.10

4. 3. 1. 17

锯削刀具快速趋进失控撞击工件,导致冲击危险。卧式弓锯床的锯弓往复运动冲击撞人导致危险。外部零件的凸出部分和零件的尖棱、尖角等导致使用者刺伤或扎伤危险。使用者不戴防护手套更换锯削刀具或清理锯屑将导致刺伤或扎伤危险。液压油管、气管及冷却管意外爆裂造成喷射危险。工件夹紧装置失误造成工件抛出的危险。装配错误且夹紧失误造成零部件抛出的危险。在贮运过程中,机床移动部件意外失控而移动造成零部件跌落或倾倒。使用者在安装锯床中,因起吊不当而使锯床质心偏离稳定区引起稳定性丧失危险。油液、冷却液飞溅或渗漏到地面导致人行走时滑倒危险电缆线、油管过长或固定不当引发纤倒危险。4.3.2电气危险

4.3.2.1在使用、维护和故障检查时,使用者意外接触带电体(直接触电或间接触电)。4.3.2.2电器元件意外绝缘失效使非带电体带电引起危险。4.3.3热危险

使用者与飞溅的高温锯屑或锯削刀具接触造成的烧伤或烫伤。4.3.4噪声产生的危险

由机床的动力源(电机)和动力传递系统及锯削过程噪声超标引起的危险。4.3.5能量供应中断、机械零件破损及其他功能紊乱造成的危险4.3.5.1电力的偶然中断导致工件跌落产生的危险。4.3.5.2锯削刀具破碎或断裂,碎片飞出。4.3.5.3液压系统油管意外爆裂造成压力油液喷出。4.3.5.4运动部件意外起动、运动失控。4.3.5.5运动部件停止受阻。

4.3.5.6保护装置失效。

4.3.5.7控制元件装配错误,使机床运转程序动作出错产生危险。4.3.5.8电机运转方向错误产生危险。4.3.6安全措施错误、安全装置安装不正确或定位不正确产生的危险4.3.6.1防护装置结构不坚固耐用或开口太大造成危险。4.3.6.2防护装置的设计结构不合理,如:阻碍视线或产生了附加的挤压或剪切区造成危险。5

GB16454—2008

4.3.6.3安全(防护)装置限位位置不当或限位失效造成危险。4.3.6.4联锁装置不可靠造成危险。4.3.6.5起动和停止装置标记不明显(不易识别)或布置不合理造成误操作产生危险。4.3.6.6起动和停止装置因电路故障等原因引起失效而造成危险。4.3.6.7锯床未设置安全信号和信号装置或安全信号和信号装置不易理解而造成危险。4.3.6.8锯床未设置安全信息和报警装置或安全信息不易理解和报警装置失效而造成危险。4.3.6.9急停装置不易识别造成危险。4.3.6.10急停装置安装位置远离危险区造成危险。5一般要求

5.1锯床安全防护应符合本标准的要求外,还应符合GB15760和GB5226.1中适合锯床的相关要求。

5.2应通过设计尽可能排除或减少潜在的危险因素。5.3通过设计不能避免或充分限制的危险,应采取必要的安全防护装置。5.4在锯床危险部位(区)应设置安全防护装置,安全防护装置可以采用固定式、活动式、可调式或联锁式。锯削刀具的安全防护装置应有坚固的结构,以挡住断裂飞溅的锯削刀具和锯屑。5.5对于无法通过设计排除或减少的,且安全防护装置对其无效或不完全有效的遗留危险,应采用使用信息通知和警告操作者。

5.6应采取措施保证锯床在整个锯削过程中工件夹紧压力,避免工件夹持装置松开。5.7锯床的手轮、手柄操纵力在行程范围内应均匀。卧式带锯床和立式带锯床的带锯条张紧手轮及无级变速手轮、圆锯床的立柱手轮、所有锯床的夹紧手轮的操纵力应符合设计规定。其他手轮、手柄操纵力应符合GB15760的要求。

5.8机床运转时不应有不正常的尖叫声和冲击声。在空运转条件下,锯床噪声声压级应符合表1的规定。锯床噪声的测量方法应符合GB/T16769的有关规定。表1锯床空运转噪声声压级的限值锯床质量/

普通锯床/dB(A)

数控锯床/dB(A)

5.9锯床应设置防护挡板,防止冷却液飞溅。>10~30

5.10应在锯床明显位置标记锯削刀具的运动方向或主轴旋转方向。6各类锯床的安全防护的要求

6.1卧式带锯床和立式带锯床

6.1.1锯条应尽量有效合理地进行防护。锯轮、皮带轮和锯条(除加工区部分外)应用固定式和/或可调式防护装置防护。

6.1.2卧式带锯床和立式带锯床工作时,加工区防护装置应能调整至与工件保持最小安全距离,即尽可能靠近工件。

6.1.3立式带锯床工作台上所使用的盖条(或垫块),应保证锯条两侧的间隙不大于3mm。6.1.4在立式带锯床上进行手动进给时,应提供加工区机具,以防止手或手指进人加工区。6.1.5滑车型立式带锯床的进给部分应设置限位装置,限位应可靠。6.2圆锯床

6.2.1圆锯床应设置固定式和/或活动式和/或可调式安全防护装置,锯片安全防护装置的设计与制造还应符合下列要求:

紧固件的强度应大手安全防护装置的强度b)应限定锯片最大直径;

应提供不产生事故的适当开口和清除锯屑的手段;c)

应使圆锯片暴露部分不超过安全利用锯床最大锯削能力要求的范围。d)

GB16454-—2008

6.2.2锯片安全防护装置和安全挡板的设计应与圆锯片外露部分相适应,其位置应尽可能靠近最前使用位置。

6.2.3主轴的设计与制造应符合下列要求:a)主轴应有足够大的直径和强度,以便能安全地承受住突然停车时产生的扭矩,并获得牢固而稳定的支承:

主轴轴向间隙不能过大,应符合设计要求;c

当主轴上用螺钉紧固圆锯片和法兰盘时,主轴上螺孔的螺纹旋向应与主轴的旋转方向相反。法兰盘的设计与制造应满足下列要求:6.2.4bzxZ.net

法兰盘可用钢、铸铁或其他强度相当或更高的材料制作;a

将锯片夹紧在中间的任何类型的两个法兰盘,应具有相同的直径和相等的支承面,见图10;a)正确

图10法兰盘设计

b)不正确

c)法兰盘的设计应保证具有足够的度,使锯片夹紧时保持一定的径向接触支承面宽度。6.2.5驱动销应有合适的直径、强度和数量,以保证能将主轴的驱动扭矩传到圆锯片上,并能起到安全保护作用

6.3卧式弓锯床

6.3.1应设置加工区挡板之类的防护装置,以防止手进入加工区和防止人员与运动的锯弓相撞。6.3.2锯弓上应设置警示标志或标记。7责任

7.1制造者

7.1.1制造者应对所提供的锯床及随机供应的辅助设备在设计和结构上已消除和/或控制的危险负责。

7.1.2制造者应对所提供的锯床及随机供应的辅助设备的安全负责。7.1.3制造者应对提供给使用者的使用信息和建议负责。7.2使用者

7.2.1使用者应通过安全操作锯床培训,并熟悉和掌握安全操作锯床的内容。7.2.2使用者应对自己增加的夹具、工装和辅助设备的安全和造成的危险负责,应对自已变换或修改原锯床、工装和辅助设备后的安全和造成的危险负责7.2.3使用者应对未按说明书的规定操作、调整、维护、安装和储运锯床造成的危险负责。GB16454-2008

中华人民共

国家标准

安全防护技术条件

金属锯床

GB16454—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.netcn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张0.75

字数16千字

2009年4月第一版2009年4月第一次印刷书号:155066:1-36257

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB16454-2008

代替GB16454—1996

金属锯床

安全防护技术条件

Sawing machines for metal cutting-Safeguarding specifications2008-12-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-10-01实施

本标准的第3章、第4章、5.7、5.9为推荐性的,其余为强制性的。GB16454—2008

本标准代替GB16454—1996《锯床安全防护技术要求》,本标准自实施之日起,GB16454—1996作废。

本标准与GB16454—1996相比主要变化如下:标准名称变更,由“锯床安全防护技术要求”变为“金属锯床安全防护技术条件”;一第1章的适用范围取消了“砂轮片锯床”;一第3章中增加了“锯床的安全”“锯床危险”等8个术语,删除了“加工区护罩”、“加工区栅栏”等8个术语;

—增加了第4章“锯床危险”;

第5章中5.1~5.5为新增内容;

将1996版的第6章“使用和维护的安全要求”变为本版的第7章,且名称改为“责任”。自2009年10月1日起,生产企业生产的产品应执行本标准;自2010年10月1日起,市场上停止销售不符合本标准的产品。

本标准由中国机械工业联合会提出。本标准由全国金属切削机床标准化技术委员会(SAC/TC22)归口。本标准起草单位:长沙锯床研究所、湖南泰嘉新材料科技股份有限公司(湖南机床厂)。本标准主要起草人:宋安祥、谢文忠、叶钧。本标准所代替标准的历次版本发布情况为:-GB16454—1996。

1范围

金属锯床安全防护技术条件

GB16454—2008

本标准针对金属锯床存在的主要危险,规定了消除危险和减少风险的基本安全要求和/或措施。本标准适用于一般用途的卧式带锯床、立式带锯床、圆锯床和卧式弓锯床(以下简称锯床)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5226.1机械安全机械电气设备第1部分:通用技术条件(GB5226.1一2002,IEC60204-1:2000IDT

GB/T15706.12007

(ISO12100-1:2003,IDT)

机械安全基本概念与设计通则第1部分:基本术语和方法GB/T15706.2机械安全基本概念与设计通则第2部分:技术原则(GB/T15706.2—2007,ISO12100-2:2003,IDT

GB15760金属切削机床

安全防护通用技术条件

GB/T16769金属切削机床噪声声压级测量方法GB/T16856.1机械安全风险评价第1部分:原则(GB/T16856.1-2008,ISO14121-1:2007IDT)

3术语和定义

GB/T15706.1和GB15760确立的以及下列术语和定义适用于本标准。3.1

锯床安全safetyof sawingmachines锯床在按说明书规定的预定使用条件下(或给定期限内),执行其功能和在运输、安装、调整、维修、拆卸和处理时不对人员产生损伤或危害健康及设备损坏的情况。3.2

锯床危险sawingmachinesdanger锯床静止或运转时,可能使人员损伤或危害健康及设备损坏的情况。3.3

锯床危险部位(区)sawingmachinesdangerzone锯床静止或运转时,可能使人员受到伤害、设备损坏的区域。3.4

加工区machiningarea

锯床使用的刀具(锯条或锯片)锯削工件经过的区域3.4.1

卧式带锯床加工区

machiningareaofhorizontal band sawingmachine当锯削最大直径工件时,锯条所暴露的长度部分在摆动或垂直进给中经过的区域,见图1和图2。1

GB16454—2008

防护装置

加工区

卧式带锯床加工区

防护装置

加工区

图2立柱卧式带锯床加工区

machiningareaof vertical band sawingmachine立式带锯床加工区

当锯削最大厚度工件时,工作台面至导向杆(臂)下端面之间锯条暴露长度的区域,见图3。防护装置

图3立式带锯床加工区

滑车型立式带锯床加工区

machiningareaof pulley-blocktypevertical band sawingmachine当锯削最大厚度工件时,工作台面至导向杆(臂)下端面之间锯条暴露长度在水平进给中经过的区域,见图4和图5。

防护装置

加工区

图4滑车型I型立式带锯床加工区3.4.4

卧式圆锯床加工区

加工区

加工区

防护装置

图5滑车型Ⅱ型立式带锯床加工区machining area of horizontal circular sawing machine当锯削最大直径工件时,锯片暴露部分在水平进给中经过的区域,见图6。防护装置

图6卧式圆锯床加工区

加工区

防护装置

GB16454—2008

防护装置

加工区

图7立式圆锯床加工区

machining area of vertical circular sawing machine立式圆锯床加工区

当锯削最大直径工件时,锯片暴露部分在垂直进给中经过的区域,见图7。3.4.6

摆式圆锯床加工区machiningareaofswingcircularsawingmachine当锯削最大直径工件时,锯片暴露部分在摆动进给中经过的区域,见图8。防护装置

加工区

图8摆式圆锯床加工区

GB16454—2008

卧式弓锯床加工区machiningareaofhorizontalhacksawingmachine当锯削最大直径工件时,锯弓内挡在最大行程的前后极限位置上,锯条在摆动进给中经过的区域,见图9。

加工区挡板

加工区

图9卧式弓锯床加工区

防护装置guard

为机器的组成部分,用于提供保护的物理屏障。注1:防护装置可以:

单独使用:对于活动式防护装置,只有当其“闭合”时才有效;对于固定式防护装置,只有当其处于“锁定位置”时才有效。

与带或不带防护锁的联锁装置结合使用:在这种情况下,无论防护装置处手什么位置都能起到防护作用。

注2:根据防护装置的设计,其可以称作外壳、护罩、盖、屏、门和封闭式防护装置。3.6

安全装置safetydevice

消除或减少风险的单一装置或与防护装置联用的装置(而不是防护装置)。3.7

machining areadevice

加工区机具

是指锯削时尽量避免使用者进人加工区的一种部件、零件或工具。3.8

使用信息informationforuse

单独或组合采用信息传递方式(如文本、文字、标记、信号、符号、图表)向使用者传达信息的保护措施。

4锯床危险

4.1应按GB/T15706.1一2007中第5章和GB/T16856.1的有关规定,对锯床进行危险分析和风险评价,识别和评价锯床存在的危险。注:对于本标准没有涉及的危险,应按GB/T15706.2的有关规定采取安全措施。4.2在危险分析时,对于操作者和其他人员由于可预见的误用产生的危险应特别加以注意。包括:机床使用期间;

一机床调整、清理、维护期间。4

4.3锯床存在的主要危险

4.3.1机械危险

4.3.1.1装夹工件和更换锯削刀具时产生的挤压或剪切危险。GB16454—2008

4.3.1.2锯架与工作虎钳、锯架与工作台、锯架与立柱、锯刀箱与工作虎钳或立柱、锯臂与工作虎钳之间的挤压危险。

4.3.1.3锯架、工作虎钳、锯刀箱、锯臂等部件在吊装或移动时与定位面之间的剪切或挤压危险。4.3.1.4锯床的零部件有可能导致人员伤害的锐边、尖角和开口易造成切割或切断危险。4.3.1.5使用者手触摸运转的锯削刀具易造成切割或切断危险。4.3.1.6使用者在手动操作(如装、拆工件或测量)时,接近旋转锯削刀具易造成缠绕危险。4.3.1.7外露的齿轮、皮带轮、皮带等易造成缠绕危险。4.3.1.8外露电线(匝)、液压油管、冷却水管等在部件移动中,由于管线的固定措施不当引发缠绕危险。

高速运转的锯削刀具与工件之间易造成吸人或卷入危险。4.3.1.10

4. 3. 1. 17

锯削刀具快速趋进失控撞击工件,导致冲击危险。卧式弓锯床的锯弓往复运动冲击撞人导致危险。外部零件的凸出部分和零件的尖棱、尖角等导致使用者刺伤或扎伤危险。使用者不戴防护手套更换锯削刀具或清理锯屑将导致刺伤或扎伤危险。液压油管、气管及冷却管意外爆裂造成喷射危险。工件夹紧装置失误造成工件抛出的危险。装配错误且夹紧失误造成零部件抛出的危险。在贮运过程中,机床移动部件意外失控而移动造成零部件跌落或倾倒。使用者在安装锯床中,因起吊不当而使锯床质心偏离稳定区引起稳定性丧失危险。油液、冷却液飞溅或渗漏到地面导致人行走时滑倒危险电缆线、油管过长或固定不当引发纤倒危险。4.3.2电气危险

4.3.2.1在使用、维护和故障检查时,使用者意外接触带电体(直接触电或间接触电)。4.3.2.2电器元件意外绝缘失效使非带电体带电引起危险。4.3.3热危险

使用者与飞溅的高温锯屑或锯削刀具接触造成的烧伤或烫伤。4.3.4噪声产生的危险

由机床的动力源(电机)和动力传递系统及锯削过程噪声超标引起的危险。4.3.5能量供应中断、机械零件破损及其他功能紊乱造成的危险4.3.5.1电力的偶然中断导致工件跌落产生的危险。4.3.5.2锯削刀具破碎或断裂,碎片飞出。4.3.5.3液压系统油管意外爆裂造成压力油液喷出。4.3.5.4运动部件意外起动、运动失控。4.3.5.5运动部件停止受阻。

4.3.5.6保护装置失效。

4.3.5.7控制元件装配错误,使机床运转程序动作出错产生危险。4.3.5.8电机运转方向错误产生危险。4.3.6安全措施错误、安全装置安装不正确或定位不正确产生的危险4.3.6.1防护装置结构不坚固耐用或开口太大造成危险。4.3.6.2防护装置的设计结构不合理,如:阻碍视线或产生了附加的挤压或剪切区造成危险。5

GB16454—2008

4.3.6.3安全(防护)装置限位位置不当或限位失效造成危险。4.3.6.4联锁装置不可靠造成危险。4.3.6.5起动和停止装置标记不明显(不易识别)或布置不合理造成误操作产生危险。4.3.6.6起动和停止装置因电路故障等原因引起失效而造成危险。4.3.6.7锯床未设置安全信号和信号装置或安全信号和信号装置不易理解而造成危险。4.3.6.8锯床未设置安全信息和报警装置或安全信息不易理解和报警装置失效而造成危险。4.3.6.9急停装置不易识别造成危险。4.3.6.10急停装置安装位置远离危险区造成危险。5一般要求

5.1锯床安全防护应符合本标准的要求外,还应符合GB15760和GB5226.1中适合锯床的相关要求。

5.2应通过设计尽可能排除或减少潜在的危险因素。5.3通过设计不能避免或充分限制的危险,应采取必要的安全防护装置。5.4在锯床危险部位(区)应设置安全防护装置,安全防护装置可以采用固定式、活动式、可调式或联锁式。锯削刀具的安全防护装置应有坚固的结构,以挡住断裂飞溅的锯削刀具和锯屑。5.5对于无法通过设计排除或减少的,且安全防护装置对其无效或不完全有效的遗留危险,应采用使用信息通知和警告操作者。

5.6应采取措施保证锯床在整个锯削过程中工件夹紧压力,避免工件夹持装置松开。5.7锯床的手轮、手柄操纵力在行程范围内应均匀。卧式带锯床和立式带锯床的带锯条张紧手轮及无级变速手轮、圆锯床的立柱手轮、所有锯床的夹紧手轮的操纵力应符合设计规定。其他手轮、手柄操纵力应符合GB15760的要求。

5.8机床运转时不应有不正常的尖叫声和冲击声。在空运转条件下,锯床噪声声压级应符合表1的规定。锯床噪声的测量方法应符合GB/T16769的有关规定。表1锯床空运转噪声声压级的限值锯床质量/

普通锯床/dB(A)

数控锯床/dB(A)

5.9锯床应设置防护挡板,防止冷却液飞溅。>10~30

5.10应在锯床明显位置标记锯削刀具的运动方向或主轴旋转方向。6各类锯床的安全防护的要求

6.1卧式带锯床和立式带锯床

6.1.1锯条应尽量有效合理地进行防护。锯轮、皮带轮和锯条(除加工区部分外)应用固定式和/或可调式防护装置防护。

6.1.2卧式带锯床和立式带锯床工作时,加工区防护装置应能调整至与工件保持最小安全距离,即尽可能靠近工件。

6.1.3立式带锯床工作台上所使用的盖条(或垫块),应保证锯条两侧的间隙不大于3mm。6.1.4在立式带锯床上进行手动进给时,应提供加工区机具,以防止手或手指进人加工区。6.1.5滑车型立式带锯床的进给部分应设置限位装置,限位应可靠。6.2圆锯床

6.2.1圆锯床应设置固定式和/或活动式和/或可调式安全防护装置,锯片安全防护装置的设计与制造还应符合下列要求:

紧固件的强度应大手安全防护装置的强度b)应限定锯片最大直径;

应提供不产生事故的适当开口和清除锯屑的手段;c)

应使圆锯片暴露部分不超过安全利用锯床最大锯削能力要求的范围。d)

GB16454-—2008

6.2.2锯片安全防护装置和安全挡板的设计应与圆锯片外露部分相适应,其位置应尽可能靠近最前使用位置。

6.2.3主轴的设计与制造应符合下列要求:a)主轴应有足够大的直径和强度,以便能安全地承受住突然停车时产生的扭矩,并获得牢固而稳定的支承:

主轴轴向间隙不能过大,应符合设计要求;c

当主轴上用螺钉紧固圆锯片和法兰盘时,主轴上螺孔的螺纹旋向应与主轴的旋转方向相反。法兰盘的设计与制造应满足下列要求:6.2.4bzxZ.net

法兰盘可用钢、铸铁或其他强度相当或更高的材料制作;a

将锯片夹紧在中间的任何类型的两个法兰盘,应具有相同的直径和相等的支承面,见图10;a)正确

图10法兰盘设计

b)不正确

c)法兰盘的设计应保证具有足够的度,使锯片夹紧时保持一定的径向接触支承面宽度。6.2.5驱动销应有合适的直径、强度和数量,以保证能将主轴的驱动扭矩传到圆锯片上,并能起到安全保护作用

6.3卧式弓锯床

6.3.1应设置加工区挡板之类的防护装置,以防止手进入加工区和防止人员与运动的锯弓相撞。6.3.2锯弓上应设置警示标志或标记。7责任

7.1制造者

7.1.1制造者应对所提供的锯床及随机供应的辅助设备在设计和结构上已消除和/或控制的危险负责。

7.1.2制造者应对所提供的锯床及随机供应的辅助设备的安全负责。7.1.3制造者应对提供给使用者的使用信息和建议负责。7.2使用者

7.2.1使用者应通过安全操作锯床培训,并熟悉和掌握安全操作锯床的内容。7.2.2使用者应对自己增加的夹具、工装和辅助设备的安全和造成的危险负责,应对自已变换或修改原锯床、工装和辅助设备后的安全和造成的危险负责7.2.3使用者应对未按说明书的规定操作、调整、维护、安装和储运锯床造成的危险负责。GB16454-2008

中华人民共

国家标准

安全防护技术条件

金属锯床

GB16454—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.netcn

电话:68523946

68517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张0.75

字数16千字

2009年4月第一版2009年4月第一次印刷书号:155066:1-36257

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。