GB/T 15825.8-2008

基本信息

标准号: GB/T 15825.8-2008

中文名称:金属薄板成形性能与试验方法 第8部分:成形极限图(FLD)测定指南

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-12-23

实施日期:2009-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3601943

相关标签: 金属薄板 成形 性能 试验 方法 极限 测定 指南

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:GB/T 15825.8-1995

出版信息

出版社:中国标准出版社

页数:16页

标准价格:16.0 元

计划单号:20061703-T-604

出版日期:2009-06-01

相关单位信息

首发日期:1995-12-14

起草人:曹宏深、陈新平、姜奎华、华林、李建华、黄尚宇、毛华杰、李晓星、李志刚

起草单位:郑州大学、宝山钢铁股份有限公司、武汉理工大学等

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

GB/T 15825的本部分规定了金属薄板成形极限图(forminglimitdiagrams,缩写FLD)的实验室测定方法。本部分适用于厚度0.20mm~3.00mm的金属薄板。 GB/T 15825.8-2008 金属薄板成形性能与试验方法 第8部分:成形极限图(FLD)测定指南 GB/T15825.8-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 77.040. 10

中华人民共和国国家标准

GB/T15825.8—2008

代替GB/T15825.8--1995

金属薄板成形性能与试验方法

第8部分:成形极限图(FLD)测定指南Sheet metal formability and test methods-Part 8:Guidelines for the determination of forming-limit diagrams2008-12-23发布

中华人民共和国国家质量监督检验检疫总局、数码防伪

中国国家标准化管理委员会

2009-06-01实施

规范性引用文件

符号、名称和单位

试验原理

应变分析网格制取

试验条件

试验装置和试验机

测量和计算,

试验程序和操作方法

标绘成形极限图·

试验报告:

附录A(资料性附录)bzxZ.net

参考文献

对网格应变分析法的说明

GB/T15825.8--2008

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:第1部分:成形性能和指标;

一第2部分:通用试验规程;

一一第3部分:拉深与拉深载荷试验;一第4部分:扩孔试验;

第5部分:弯曲试验;

第6部分:锥杯试验;

一第7部分:凸耳试验;

—第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第8部分。GB/T15825.8—2008

本部分代替GB/T15825.8一1995《金属薄板成形性能与试验方法成形极限图(FLD)试验》。本部分与GB/T15825.8-1995相比,主要变化如下:增加了“目次”和“前言”;

一将1的标题修改为“范围”;

增加了规范性引用文件ISO12004:1997和IS0/TR14936:1998;修改了4.1的条文;

一修改了4.2的条文及其注的内容;-将图1的名称修改为“图1刚性凸模胀形”;修改了4.3中引导句以及原标准中4.3.1和4.3.2的内容,并将4.3.1和4.3.2修改为4.3的列项a)和b),同时还增加了列项4.3c);修改了5.3的条文;

一将6的标题修改为“6应变分析网格制取”;—修改了6.1的条文,并增加了注;一增加了图2,此后图号依次递增顺排;-更换了原标准的图2的内容,并将图号修订为图3;修改了6.3的条文;

增加了7.1;

一将原标准中7.1修改为7.2,并修订了其条文;一增加了7.3,将原标准中的7.2递推为7.4;将原标准的“8.1润滑”修改为“8.1润滑和接触条件”;—-8.2.1条文开始处增加文字“如无特殊要求”;修改了8.3的条文;

一修改了9.1对列项的引导语;

10.1的开始处增加文字“使用网格应变分析法测定试样上的极限应变”;增加了10.6;

一将原标准中10.6和10.7分别修改为10.7和10.8,并修改了它们条文;一增加了11.3,此后条款编号依次递增顺排;分别修改了11.5和11.6(原标准11.4和11.5)的条文;Ⅲ

GB/T 15825.8—2008

—11.6中增加文字判定试验有效的依据为:相邻或靠近的3个临界网格圆的长轴或短轴的尺寸差值都不得大于其平均值的10%”;图5(原标准中图4)中调换了a)和b)的图示位置;一修改了12.3的条文;

增加了12.4和12.5;

—修改了13.2的条文并删除了注;-增加了13.3;

一删除原标准的附录A,增加新的“附录A对网格应变分析法的说明”;—一增加了参考文献;

一一除以上修改外,还对原标准中的一些文字、图题格式和列项编号进行了编辑性修改。本部分的附录A为资料性附录。

本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:郑州大学、宝山钢铁股份有限公司、武汉理工大学、东风汽车模具冲压有限公司、北京航空航天大学、华中科技大学。本部分主要起草人:曹宏深、陈新平、姜奎华、华林、李建华、黄尚宇、毛华杰、李晓星、李志刚。本部分所代替标准的历次版本发布情况为:-GB/T15825.8-1995。

1范围

金属薄板成形性能与试验方法

第8部分:成形极限图(FLD)测定指南GB/T15825.8—2008

GB/T15825的本部分规定了金属薄板成形极限图(forminglimitdiagrams,缩写FLD)的实验室测定方法。

本部分适用于厚度0.20mm~3.00mm的金属薄板。2规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T15825.2一2008金属薄板成形性能与试验方法第2部分:通用试验规程ISO12004:1997金属材料成形极限图测定指南ISO/TR14936:1998金属材料应变分析报告3符号、名称和单位

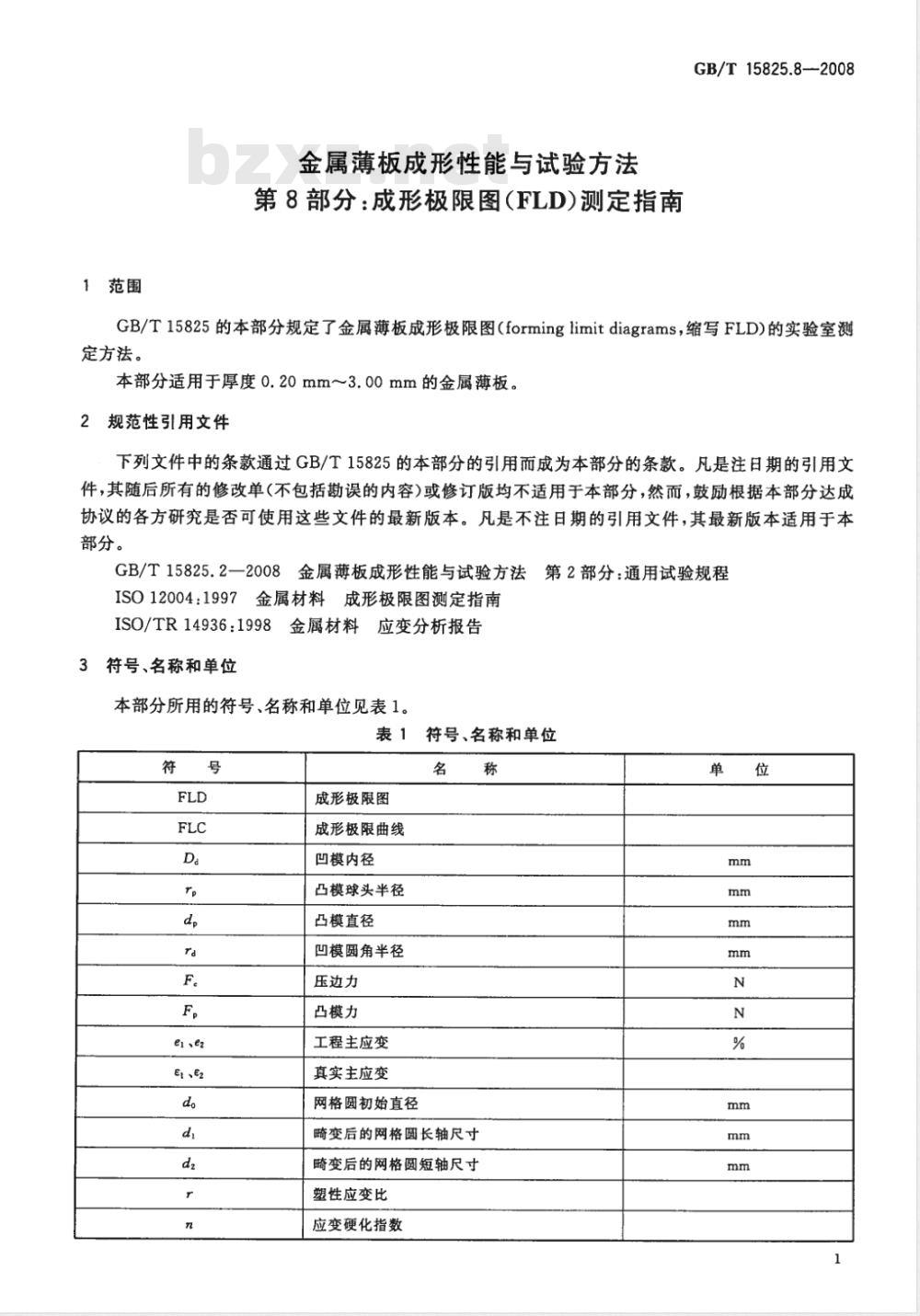

本部分所用的符号、名称和单位见表1。表1:

符号、名称和单位

Et、E2

成形极限图

成形极限曲线

凹模内径

凸模球头半径

凸模直径

凹模圆角半径

压边力

凸模力

工程主应变

真实主应变

网格圆初始直径

畸变后的网格圆长轴尺寸

畸变后的网格圆短轴尺寸

塑性应变比

应变硬化指数

GB/T15825.8—2008

4试验原理

4.1在实验室条件下,通常可采用刚性凸模对金属薄板进行胀形的方法测定成形极限图。4.2刚性凸模胀形试验时,将一侧板面制有网格圆的试样置于凹模与压边圈之间,利用压边力压牢试样材料,试样中部在凸模力作用下产生胀形变形并形成凸包(见图1),板面上的网格圆同时发生畸变成为近似的椭圆,当凸包上某个局部产生颈缩或破裂时,停止试验,测量颈缩部位或破裂部位(或这些部位附近)畸变网格圆的长轴和短轴尺寸,由此计算金属薄板板面上的极限应变,这种极限应变可称为面内极限应变。

注:面内极限应变可以用工程主应变(ei、e2)表示,也可以用真实主应变(ei、E2)表示。 D

凹模、

压边圈

颈缩或破裂

拉深筋

图1刚性凸模胀形

4.3使用下述方法可以获得不同应变路径下的面内极限应变:a)改变试样与凸模之间的润滑或接触条件:这类方法主要用来测定成形极限图右半部分(双拉变形区,即e1>0、e2>0或ε>0、2>0)各处不同的极限应变。通常情况下,不同润滑条件的润滑效果差异越大,测定出的极限应变数值差异越大,为了使极限应变点分布均匀,需适当地选择一定数量的润滑条件。如有必要,还可在试样和凸模之间加衬合适厚度的橡胶(或橡皮)薄垫,以便通过改变模具与试样之间的接触条件来获取等双拉或接近于等双拉应变状态(er=e2或er=E2)的极限应变;b)采用不同宽度的试样:这类方法主要用来测定成形极限图左半部分(拉-压变形区,即e1>0、e2≤0或E>0、E2≤0)各处不同的极限应变,以及右半部分比较接近平面应变状态的极限应变点。通常情况下,试样的宽度差距越大,测定出的极限应变数值差异越大,选择较多的宽度规格,有利于分散极限应变点的间距。如果试样宽度合适,还有可能分别获得比较接近单向拉伸应力状态或比较接近平面应变状态的极限应变点。辅以其他试验:为了准确测定成形极限图中的单向拉伸、等双拉和平面应变等应变路经下的极c

限应变特征点,可辅以单向拉伸、液压胀形和平底圆柱凸模冲压成形等其他试验方法。5试样

5.1根据试验装置特点和试验原理确定试样尺寸、形状和数量。如果使用本部分7.2推荐的凸模尺寸,则推荐使用边长180mm的方形(或内接圆直径180mm的正多边形,或直径180mm的圆形)试样和宽度分别为160mm.140mm、120mm、100mm、80mm、60mm、40mm和20mm的矩形试样(长度可根据试验装置自行确定)。

5.2按GB/T15825.2一2008中第3章的规定准备试样,并记录试样实测厚度。5.3为了防止矩形试样的侧边在类似图1所示模具的拉深筋处或凹模孔口处开裂,允许仿效板料拉伸试样将其形状修改为中部稍窄、两端加宽的阶梯形状或类似哑铃的其他形状。2

6应变分析网格制取

GB/T15825.8-—2008

6.1为了测定试样的极限应变,需在试样一侧板面制取应变分析网格,如有必要亦可在试样两侧板面制取应变分析网格,这类网格通常可由直径确定的网格圆规则排列组成,其排列图案自行设计(可附加某些必要的符号),图2和图3是ISO12004:1997附录B列示的网格圆及其排列图案。注:利用网格圆分析检测面内应变的方法见ISO/TR14936:1998,随着应变检测技术不断发展,检测面内应变时还可以使用其他类型的网格或图案。OBO

由由由

图2网格圆的类型

图3网格圆的排列图案

6.2试样板面的网格圆可用照相制版、光刻技术、电化学腐蚀或其他方法制取。+

6.3网格圆初始直径d。的大小,影响试验的测量计算结果,其选用原则为:采用大尺寸模具可将d。取大一些(如参考ISO12004:1997的4.1,d。可取到5mm),而用小尺寸模具时可把d。取小一些。6.4如果使用本部分7.2推荐的凸模尺寸,则推荐使用d。=1.5mm~2.5mm的网格圆。6.5网格圆直径的偏差不大于其数值的2%。7模具

7.1只要能够保证试验原理并能获得检测极限应变之条件,允许使用不同结构的试验模具。7.2采用类似图1所示刚性凸模胀形试验时,对于试验模具的结构、形状、尺寸(包括拉深筋的位置、形状和尺寸等)不作具体规定,仅在实验室条件下推荐使用直径为100mm的圆柱形球头凸模。7.3对于拼焊钢板试样,可根据其厚度差异修正凸模(当钢板台阶面贴靠凸模时)或凹模(当钢板台阶面贴靠凹模时)的形状。

7.4根据GB/T15825.2-2008中4.1的规定制备模具。8试验条件

8.1润滑和接触条件

8.1.1采用不同宽度的试样时,根据GB/T15825.2一2008中第6章的规定,推荐使用其中的1号润滑剂对不带有网格圆图案一侧的试样板面进行润滑。8.1.2改变试样与凸模之间的润滑条件进行试验时,润滑剂或润滑剂的搭配形式自行选择或设计,但应尽量能使各试样的极限应变在其坐标系中均匀分布。根据GB/T15825.2一2008中第6章的规定,推荐使用其中的1号或2号润滑剂作为液态润滑剂,推荐使用不同厚度的聚乙烯(或聚氮乙烯、聚四氟3

GB/T 15825.8—2008

乙烯)等薄膜作为固态润滑剂。8.1.3改变试样与凸模之间的润滑条件进行试验时,根据GB/T15825.2一2008中第6章的规定,只对不带有网格圆图案一侧的试样板面进行润滑,允许使用润滑油将固体润滑薄膜粘附在待润滑的试样板面。8.2压边力

如无特殊要求,压边力应压牢试样材料,保证它们不发生变形流动。8.3试验速度

对试验速度(凸模运动速度)不作具体规定,但不允许试验停机时对试样产生较大的惯性运动,以便及时准确地捕捉试样出现颈缩或破裂的瞬间,同时亦避免惯性力破坏试样上的颈缩或破裂状态。9试验装置和试验机

9.1按GB/T15825.2一2008中5.1的规定准备试验装置,如果使用本部分7.2推荐的凸模尺寸,要求试验装置满足以下技术条件:a)在工作行程内,凸模与凹模中心线重合,偏差不大于0.15mm;b)试验装置应能对试样定位,试样中心与凸模中心线偏差不大于0.5mm9.2按GB/T15825.2—2008中5.2的规定准备试验机。10测量和计算

10.1使用网格应变分析法测定试样上的极限应变,用于测量和计算极限应变的网格圆称为临界网格圆。

10.2确定试样上一点的极限应变时,原则上应通过测量颈缩部位或破裂部位临界网格圆的直径变化进行计算,但从工程应用的观点出发,亦允许在颈缩部位或破裂部位附近选择临界网格圆进行测量,近似计算试样上一点的极限应变。10.3从工程应用观点出发,推荐使用下述方法选择临界网格圆:a)将位于颈缩部位、但未破裂的网格圆作为临界网格圆;b)将紧靠颈缩或裂纹的网格圆作为临界网格圆;c)将与颈缩或裂纹横贯其中部之网格圆相邻的网格圆作为临界网格圆。10.4选择临界网格圆时,应注意下述事项:a)临界网格圆的个数不宜选择过多(通常可取3个),并应尽可能相邻或靠近;b)为了保持试验结果的一致性,需使用同种临界网格圆选择方法进行测量、计算和标绘成形极限图。

10.5试样板面上的网格圆畸变后的形状如图4所示,畸变后的网格圆长轴记做d1,短轴记作d2,并将d,和d2近似视为试样板面内一点上的两个主应变方向。d2

di>do、dzd>doddo

图4网格圆畸变

di、d2>dod≥dz

GB/T15825.8—2008

10.6可使用数字化网格应变分析系统检测临界网格圆,并自动计算其应变数值,但系统设置的计算方法和判定有效试验的依据应分别符合10.7、10.8和11.6的规定。10.7允许使用读数显微镜、测量显微镜、投影仪等传统测量仪器人工测量临界网格圆的长、短轴d,和d2,并按临界网格圆的数量分别计算出它们的平均值。10.8若人工测量临界网格圆的长、短轴dl和d2时,应根据测量结果和计算出的平均值,按式(1)、式(2)计算试样的极限表面应变。

11试验程序和操作方法

e: =d=d ×100

e = d= ×100

= ln(1+ei)

e. = lng = In(1 + e)]

11.1按本部分第5章和第6章的规定准备试样。(1)

(2)

11.2按GB/T15825.22008中4.2、5.1.2、5.2.2和5.2.3的规定,对模具、试验装置和试验机进行清洗、检查和润滑。

11.3通常可在10℃~35℃温度环境下进行试验,如有必要亦可把温度环境设置为23℃士5℃。11.4进行预试验(主要用来选取合适的润滑接触条件以及合理的试样宽度)。11.5进行正式试验:试验前放置试样时,应将试样上制有应变分析网格的板面贴靠凹模,并按9.1b)要求对试样定位,试验过程中保证将试样材料压牢,直至试样上发生局部缩颈或破裂为止。11.6对于同一尺寸规格和相同润滑方式的试样进行3次以上有效重复试验,判定试验有效的依据为:相邻或靠近的3个临界网格圆的长轴或短轴的尺寸差值都不大于其平均值的10%。11.7出现下述任一情况,试验无效:a)试样的缩颈或破裂发生在凹模孔口附近;b)使用不同宽度的试样时,试样侧边发生撕裂;试样在拉深筋附近破裂;

d)选不出合适的临界网格圆。

11.8测量临界网格圆的长、短轴尺寸,并计算极限应变。12标绘成形极限图

12.1以应变e2(或e2)为横坐标、应变ei(或e1)为纵坐标,建立应变坐标系。在ere2坐标系中,习惯将e2和e:的分度比例取为2:1[图5a)],而在erE2坐标系中两者分度-般相同。12.2将试验测定的极限应变(e1、ez)或(e1、e2)标绘在应变坐标系中(见图5)。12.3根据极限应变在应变坐标系中的分布特征,将它们构成条带形区域[图5a)或连成适当的曲线[图5b)],即成形极限曲线(forminglimitcurve,FLC)。12.4一般情况下,使用数学方法建立成形极限曲线,如采用回归方法,要求在试验报告中给出方程和置信度。特殊情况下,经试验委托和承接双方协议,亦可用手工绘制成形极限曲线。12.5如果把极限应变构成条带形区域[图5a)],其上、下两条曲线也都属于成形极限曲线,但应在试5

GB/T15825.8—2008

验报告中说明构建这两条曲线的依据和方法,必要时对它们标记不同的符号。e: (%)

注:·

极限表面应变量。

试验报告

试验报告格式可自行设计。

40 e, (%)

图5成形极限图(FLD)标绘

试验报告需包括以下主要内容:a)

试验方法;

试验材料的规格、牌号和状态;环境温度;

模具:包括凸模直径、凹模内径、拉深筋尺寸,凸模、凹模、压边圈的材料及硬度;试样的类别、数量和实测厚度:试样的尺寸规格,包含各种规格试样的有效数量及其实测厚度;E

一试样与凸模接触面间的润滑(或接触)条件,包含各种润滑(或接触)条件下的试样的有效数量及实测厚度;

网格圆的初始直径;

临界网格圆的选择方法;

测量方法;

试验机;

试验的测量计算结果:包括di、d2,(e1、e2)或(e1、E2);标绘成形极限曲线的方法;

试验日期。

13.3试验报告还可包括下述内容:a)

金属薄板的化学成分;

金属薄板的材料性能(包括r值和n值);试验过程描述;

应变网格图案(局部)及网格圆直径的统计偏差;试验过程中的其他问题。

附录A

(资料性附录)

对网格应变分析法的说明

GB/T15825.8-—2008

ISO/TR14936:1998《金属材料应变分析报告》是为ISO12004:1997应用而制定的技术规范,其中主要推介使用圆网格进行应变分析和测量的方法。除此以外,也可以运用其他类型的网格进行应变分析,如SAEJ863一1986《测定金属薄板冲压件中塑性变形的方法》中同时推介使用方网格和圆网格进行应变分析的方法。但是,如果采用非圆网格分析法成形极限图,需要比照4.2的规定来确定停止试验的临界时刻,并另外按照这些网格分析法的规定检测和计算极限应变。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T15825.8—2008

代替GB/T15825.8--1995

金属薄板成形性能与试验方法

第8部分:成形极限图(FLD)测定指南Sheet metal formability and test methods-Part 8:Guidelines for the determination of forming-limit diagrams2008-12-23发布

中华人民共和国国家质量监督检验检疫总局、数码防伪

中国国家标准化管理委员会

2009-06-01实施

规范性引用文件

符号、名称和单位

试验原理

应变分析网格制取

试验条件

试验装置和试验机

测量和计算,

试验程序和操作方法

标绘成形极限图·

试验报告:

附录A(资料性附录)bzxZ.net

参考文献

对网格应变分析法的说明

GB/T15825.8--2008

GB/T15825《金属薄板成形性能与试验方法》分为8个部分:第1部分:成形性能和指标;

一第2部分:通用试验规程;

一一第3部分:拉深与拉深载荷试验;一第4部分:扩孔试验;

第5部分:弯曲试验;

第6部分:锥杯试验;

一第7部分:凸耳试验;

—第8部分:成形极限图(FLD)测定指南。本部分是GB/T15825的第8部分。GB/T15825.8—2008

本部分代替GB/T15825.8一1995《金属薄板成形性能与试验方法成形极限图(FLD)试验》。本部分与GB/T15825.8-1995相比,主要变化如下:增加了“目次”和“前言”;

一将1的标题修改为“范围”;

增加了规范性引用文件ISO12004:1997和IS0/TR14936:1998;修改了4.1的条文;

一修改了4.2的条文及其注的内容;-将图1的名称修改为“图1刚性凸模胀形”;修改了4.3中引导句以及原标准中4.3.1和4.3.2的内容,并将4.3.1和4.3.2修改为4.3的列项a)和b),同时还增加了列项4.3c);修改了5.3的条文;

一将6的标题修改为“6应变分析网格制取”;—修改了6.1的条文,并增加了注;一增加了图2,此后图号依次递增顺排;-更换了原标准的图2的内容,并将图号修订为图3;修改了6.3的条文;

增加了7.1;

一将原标准中7.1修改为7.2,并修订了其条文;一增加了7.3,将原标准中的7.2递推为7.4;将原标准的“8.1润滑”修改为“8.1润滑和接触条件”;—-8.2.1条文开始处增加文字“如无特殊要求”;修改了8.3的条文;

一修改了9.1对列项的引导语;

10.1的开始处增加文字“使用网格应变分析法测定试样上的极限应变”;增加了10.6;

一将原标准中10.6和10.7分别修改为10.7和10.8,并修改了它们条文;一增加了11.3,此后条款编号依次递增顺排;分别修改了11.5和11.6(原标准11.4和11.5)的条文;Ⅲ

GB/T 15825.8—2008

—11.6中增加文字判定试验有效的依据为:相邻或靠近的3个临界网格圆的长轴或短轴的尺寸差值都不得大于其平均值的10%”;图5(原标准中图4)中调换了a)和b)的图示位置;一修改了12.3的条文;

增加了12.4和12.5;

—修改了13.2的条文并删除了注;-增加了13.3;

一删除原标准的附录A,增加新的“附录A对网格应变分析法的说明”;—一增加了参考文献;

一一除以上修改外,还对原标准中的一些文字、图题格式和列项编号进行了编辑性修改。本部分的附录A为资料性附录。

本部分由中国机械工业联合会提出。本部分由全国锻压标准化技术委员会归口。本部分起草单位:郑州大学、宝山钢铁股份有限公司、武汉理工大学、东风汽车模具冲压有限公司、北京航空航天大学、华中科技大学。本部分主要起草人:曹宏深、陈新平、姜奎华、华林、李建华、黄尚宇、毛华杰、李晓星、李志刚。本部分所代替标准的历次版本发布情况为:-GB/T15825.8-1995。

1范围

金属薄板成形性能与试验方法

第8部分:成形极限图(FLD)测定指南GB/T15825.8—2008

GB/T15825的本部分规定了金属薄板成形极限图(forminglimitdiagrams,缩写FLD)的实验室测定方法。

本部分适用于厚度0.20mm~3.00mm的金属薄板。2规范性引用文件

下列文件中的条款通过GB/T15825的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T15825.2一2008金属薄板成形性能与试验方法第2部分:通用试验规程ISO12004:1997金属材料成形极限图测定指南ISO/TR14936:1998金属材料应变分析报告3符号、名称和单位

本部分所用的符号、名称和单位见表1。表1:

符号、名称和单位

Et、E2

成形极限图

成形极限曲线

凹模内径

凸模球头半径

凸模直径

凹模圆角半径

压边力

凸模力

工程主应变

真实主应变

网格圆初始直径

畸变后的网格圆长轴尺寸

畸变后的网格圆短轴尺寸

塑性应变比

应变硬化指数

GB/T15825.8—2008

4试验原理

4.1在实验室条件下,通常可采用刚性凸模对金属薄板进行胀形的方法测定成形极限图。4.2刚性凸模胀形试验时,将一侧板面制有网格圆的试样置于凹模与压边圈之间,利用压边力压牢试样材料,试样中部在凸模力作用下产生胀形变形并形成凸包(见图1),板面上的网格圆同时发生畸变成为近似的椭圆,当凸包上某个局部产生颈缩或破裂时,停止试验,测量颈缩部位或破裂部位(或这些部位附近)畸变网格圆的长轴和短轴尺寸,由此计算金属薄板板面上的极限应变,这种极限应变可称为面内极限应变。

注:面内极限应变可以用工程主应变(ei、e2)表示,也可以用真实主应变(ei、E2)表示。 D

凹模、

压边圈

颈缩或破裂

拉深筋

图1刚性凸模胀形

4.3使用下述方法可以获得不同应变路径下的面内极限应变:a)改变试样与凸模之间的润滑或接触条件:这类方法主要用来测定成形极限图右半部分(双拉变形区,即e1>0、e2>0或ε>0、2>0)各处不同的极限应变。通常情况下,不同润滑条件的润滑效果差异越大,测定出的极限应变数值差异越大,为了使极限应变点分布均匀,需适当地选择一定数量的润滑条件。如有必要,还可在试样和凸模之间加衬合适厚度的橡胶(或橡皮)薄垫,以便通过改变模具与试样之间的接触条件来获取等双拉或接近于等双拉应变状态(er=e2或er=E2)的极限应变;b)采用不同宽度的试样:这类方法主要用来测定成形极限图左半部分(拉-压变形区,即e1>0、e2≤0或E>0、E2≤0)各处不同的极限应变,以及右半部分比较接近平面应变状态的极限应变点。通常情况下,试样的宽度差距越大,测定出的极限应变数值差异越大,选择较多的宽度规格,有利于分散极限应变点的间距。如果试样宽度合适,还有可能分别获得比较接近单向拉伸应力状态或比较接近平面应变状态的极限应变点。辅以其他试验:为了准确测定成形极限图中的单向拉伸、等双拉和平面应变等应变路经下的极c

限应变特征点,可辅以单向拉伸、液压胀形和平底圆柱凸模冲压成形等其他试验方法。5试样

5.1根据试验装置特点和试验原理确定试样尺寸、形状和数量。如果使用本部分7.2推荐的凸模尺寸,则推荐使用边长180mm的方形(或内接圆直径180mm的正多边形,或直径180mm的圆形)试样和宽度分别为160mm.140mm、120mm、100mm、80mm、60mm、40mm和20mm的矩形试样(长度可根据试验装置自行确定)。

5.2按GB/T15825.2一2008中第3章的规定准备试样,并记录试样实测厚度。5.3为了防止矩形试样的侧边在类似图1所示模具的拉深筋处或凹模孔口处开裂,允许仿效板料拉伸试样将其形状修改为中部稍窄、两端加宽的阶梯形状或类似哑铃的其他形状。2

6应变分析网格制取

GB/T15825.8-—2008

6.1为了测定试样的极限应变,需在试样一侧板面制取应变分析网格,如有必要亦可在试样两侧板面制取应变分析网格,这类网格通常可由直径确定的网格圆规则排列组成,其排列图案自行设计(可附加某些必要的符号),图2和图3是ISO12004:1997附录B列示的网格圆及其排列图案。注:利用网格圆分析检测面内应变的方法见ISO/TR14936:1998,随着应变检测技术不断发展,检测面内应变时还可以使用其他类型的网格或图案。OBO

由由由

图2网格圆的类型

图3网格圆的排列图案

6.2试样板面的网格圆可用照相制版、光刻技术、电化学腐蚀或其他方法制取。+

6.3网格圆初始直径d。的大小,影响试验的测量计算结果,其选用原则为:采用大尺寸模具可将d。取大一些(如参考ISO12004:1997的4.1,d。可取到5mm),而用小尺寸模具时可把d。取小一些。6.4如果使用本部分7.2推荐的凸模尺寸,则推荐使用d。=1.5mm~2.5mm的网格圆。6.5网格圆直径的偏差不大于其数值的2%。7模具

7.1只要能够保证试验原理并能获得检测极限应变之条件,允许使用不同结构的试验模具。7.2采用类似图1所示刚性凸模胀形试验时,对于试验模具的结构、形状、尺寸(包括拉深筋的位置、形状和尺寸等)不作具体规定,仅在实验室条件下推荐使用直径为100mm的圆柱形球头凸模。7.3对于拼焊钢板试样,可根据其厚度差异修正凸模(当钢板台阶面贴靠凸模时)或凹模(当钢板台阶面贴靠凹模时)的形状。

7.4根据GB/T15825.2-2008中4.1的规定制备模具。8试验条件

8.1润滑和接触条件

8.1.1采用不同宽度的试样时,根据GB/T15825.2一2008中第6章的规定,推荐使用其中的1号润滑剂对不带有网格圆图案一侧的试样板面进行润滑。8.1.2改变试样与凸模之间的润滑条件进行试验时,润滑剂或润滑剂的搭配形式自行选择或设计,但应尽量能使各试样的极限应变在其坐标系中均匀分布。根据GB/T15825.2一2008中第6章的规定,推荐使用其中的1号或2号润滑剂作为液态润滑剂,推荐使用不同厚度的聚乙烯(或聚氮乙烯、聚四氟3

GB/T 15825.8—2008

乙烯)等薄膜作为固态润滑剂。8.1.3改变试样与凸模之间的润滑条件进行试验时,根据GB/T15825.2一2008中第6章的规定,只对不带有网格圆图案一侧的试样板面进行润滑,允许使用润滑油将固体润滑薄膜粘附在待润滑的试样板面。8.2压边力

如无特殊要求,压边力应压牢试样材料,保证它们不发生变形流动。8.3试验速度

对试验速度(凸模运动速度)不作具体规定,但不允许试验停机时对试样产生较大的惯性运动,以便及时准确地捕捉试样出现颈缩或破裂的瞬间,同时亦避免惯性力破坏试样上的颈缩或破裂状态。9试验装置和试验机

9.1按GB/T15825.2一2008中5.1的规定准备试验装置,如果使用本部分7.2推荐的凸模尺寸,要求试验装置满足以下技术条件:a)在工作行程内,凸模与凹模中心线重合,偏差不大于0.15mm;b)试验装置应能对试样定位,试样中心与凸模中心线偏差不大于0.5mm9.2按GB/T15825.2—2008中5.2的规定准备试验机。10测量和计算

10.1使用网格应变分析法测定试样上的极限应变,用于测量和计算极限应变的网格圆称为临界网格圆。

10.2确定试样上一点的极限应变时,原则上应通过测量颈缩部位或破裂部位临界网格圆的直径变化进行计算,但从工程应用的观点出发,亦允许在颈缩部位或破裂部位附近选择临界网格圆进行测量,近似计算试样上一点的极限应变。10.3从工程应用观点出发,推荐使用下述方法选择临界网格圆:a)将位于颈缩部位、但未破裂的网格圆作为临界网格圆;b)将紧靠颈缩或裂纹的网格圆作为临界网格圆;c)将与颈缩或裂纹横贯其中部之网格圆相邻的网格圆作为临界网格圆。10.4选择临界网格圆时,应注意下述事项:a)临界网格圆的个数不宜选择过多(通常可取3个),并应尽可能相邻或靠近;b)为了保持试验结果的一致性,需使用同种临界网格圆选择方法进行测量、计算和标绘成形极限图。

10.5试样板面上的网格圆畸变后的形状如图4所示,畸变后的网格圆长轴记做d1,短轴记作d2,并将d,和d2近似视为试样板面内一点上的两个主应变方向。d2

di>do、dz

图4网格圆畸变

di、d2>dod≥dz

GB/T15825.8—2008

10.6可使用数字化网格应变分析系统检测临界网格圆,并自动计算其应变数值,但系统设置的计算方法和判定有效试验的依据应分别符合10.7、10.8和11.6的规定。10.7允许使用读数显微镜、测量显微镜、投影仪等传统测量仪器人工测量临界网格圆的长、短轴d,和d2,并按临界网格圆的数量分别计算出它们的平均值。10.8若人工测量临界网格圆的长、短轴dl和d2时,应根据测量结果和计算出的平均值,按式(1)、式(2)计算试样的极限表面应变。

11试验程序和操作方法

e: =d=d ×100

e = d= ×100

= ln(1+ei)

e. = lng = In(1 + e)]

11.1按本部分第5章和第6章的规定准备试样。(1)

(2)

11.2按GB/T15825.22008中4.2、5.1.2、5.2.2和5.2.3的规定,对模具、试验装置和试验机进行清洗、检查和润滑。

11.3通常可在10℃~35℃温度环境下进行试验,如有必要亦可把温度环境设置为23℃士5℃。11.4进行预试验(主要用来选取合适的润滑接触条件以及合理的试样宽度)。11.5进行正式试验:试验前放置试样时,应将试样上制有应变分析网格的板面贴靠凹模,并按9.1b)要求对试样定位,试验过程中保证将试样材料压牢,直至试样上发生局部缩颈或破裂为止。11.6对于同一尺寸规格和相同润滑方式的试样进行3次以上有效重复试验,判定试验有效的依据为:相邻或靠近的3个临界网格圆的长轴或短轴的尺寸差值都不大于其平均值的10%。11.7出现下述任一情况,试验无效:a)试样的缩颈或破裂发生在凹模孔口附近;b)使用不同宽度的试样时,试样侧边发生撕裂;试样在拉深筋附近破裂;

d)选不出合适的临界网格圆。

11.8测量临界网格圆的长、短轴尺寸,并计算极限应变。12标绘成形极限图

12.1以应变e2(或e2)为横坐标、应变ei(或e1)为纵坐标,建立应变坐标系。在ere2坐标系中,习惯将e2和e:的分度比例取为2:1[图5a)],而在erE2坐标系中两者分度-般相同。12.2将试验测定的极限应变(e1、ez)或(e1、e2)标绘在应变坐标系中(见图5)。12.3根据极限应变在应变坐标系中的分布特征,将它们构成条带形区域[图5a)或连成适当的曲线[图5b)],即成形极限曲线(forminglimitcurve,FLC)。12.4一般情况下,使用数学方法建立成形极限曲线,如采用回归方法,要求在试验报告中给出方程和置信度。特殊情况下,经试验委托和承接双方协议,亦可用手工绘制成形极限曲线。12.5如果把极限应变构成条带形区域[图5a)],其上、下两条曲线也都属于成形极限曲线,但应在试5

GB/T15825.8—2008

验报告中说明构建这两条曲线的依据和方法,必要时对它们标记不同的符号。e: (%)

注:·

极限表面应变量。

试验报告

试验报告格式可自行设计。

40 e, (%)

图5成形极限图(FLD)标绘

试验报告需包括以下主要内容:a)

试验方法;

试验材料的规格、牌号和状态;环境温度;

模具:包括凸模直径、凹模内径、拉深筋尺寸,凸模、凹模、压边圈的材料及硬度;试样的类别、数量和实测厚度:试样的尺寸规格,包含各种规格试样的有效数量及其实测厚度;E

一试样与凸模接触面间的润滑(或接触)条件,包含各种润滑(或接触)条件下的试样的有效数量及实测厚度;

网格圆的初始直径;

临界网格圆的选择方法;

测量方法;

试验机;

试验的测量计算结果:包括di、d2,(e1、e2)或(e1、E2);标绘成形极限曲线的方法;

试验日期。

13.3试验报告还可包括下述内容:a)

金属薄板的化学成分;

金属薄板的材料性能(包括r值和n值);试验过程描述;

应变网格图案(局部)及网格圆直径的统计偏差;试验过程中的其他问题。

附录A

(资料性附录)

对网格应变分析法的说明

GB/T15825.8-—2008

ISO/TR14936:1998《金属材料应变分析报告》是为ISO12004:1997应用而制定的技术规范,其中主要推介使用圆网格进行应变分析和测量的方法。除此以外,也可以运用其他类型的网格进行应变分析,如SAEJ863一1986《测定金属薄板冲压件中塑性变形的方法》中同时推介使用方网格和圆网格进行应变分析的方法。但是,如果采用非圆网格分析法成形极限图,需要比照4.2的规定来确定停止试验的临界时刻,并另外按照这些网格分析法的规定检测和计算极限应变。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。