GB/T 9652.2-2007

基本信息

标准号: GB/T 9652.2-2007

中文名称:水轮机控制系统试验

标准类别:国家标准(GB)

标准状态:现行

发布日期:2007-06-21

实施日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:7431393

标准分类号

标准ICS号:能源和热传导工程>>27.140水力工程

中标分类号:电工>>发电用动力设备>>K55水轮机及其辅助设备

关联标准

替代情况:替代GB/T 9652.2-1997

出版信息

出版社:中国标准出版社

页数:20页

标准价格:18.0 元

计划单号:20051545-T-604

出版日期:2008-02-01

相关单位信息

首发日期:1988-07-01

起草人:李晃、刘卫亚、朴秀日、黄秉铨、雷践仁、孟佐宏、刘文斌、江朝荣、米建国、谭中美

起草单位:天津电气传动设计研究所、哈尔滨大电机研究所、贺江电力开发公司、西安启自控技术研究所、湖南省电力试验研究所、能达通用电气公司

归口单位:全国水轮机标准化技术委员会

提出单位:中国电器工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国电器工业协会

标准简介

本部分是对GB/T 9652.2-1997《水轮机调速器与油压装置试验验收规程》的修订,采用了IEC 60308《水轮机控制系统试验》中一些主要内容,并结合我国多年水电建设的实践经验编制而成的,试验方法有较大增补。本部分自实施之日起,同时代替GB/T 9652.2-1997。本部分规定了水轮机控制系统的试验项目、方法和条件,并给出试验验收的一般规定。本部分适用于工作容量350N·m及以上的水轮机调速器与油压装置。 GB/T 9652.2-2007 水轮机控制系统试验 GB/T9652.2-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS.27.140

中华人民共和国国家标准

GB/T9652.2—2007

代替GB/T9652.2—1997

水轮机控制系统试验

Test code of control systemsforhydraulicturbines

2007-06-21发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-02-01实施

GB/T9652.2—2007

规范性引用文件

试验条件

验收试验一般规定

试验项目

试验方法

试验的不准确度

8试验报告…

附录A(规范性附录)测试系统误差和分辨率次

GB/T9652.2—2007

本部分是对GB/T9652.2一1997《水轮机调速器与油压装置试验验收规程》的修订,采用了IEC60308《水轮机控制系统试验》中一些主要内容,并结合我国多年水电建设的实践经验编制而成,试验方法有较大增补。

本部分自实施之日起,同时代替GB/T9652.2一1997。本部分附录A是规范性附录。

本部分由中国电器工业协会提出。本部分由全国水轮机标准化技术委员会归口。本部分起草单位:天津电气传动设计研究所、哈尔滨大电机研究所、贺江电力开发公司、西安启元自控技术研究所、湖南省电力试验研究所、能达通用电气公司、上饶开元电站控制设备制造公司、天津科音自控设备公司、二滩水电厂。

本部分起草人:李晃、刘卫亚、朴秀日、黄秉铨、雷践仁、孟佐宏、刘文斌、江朝荣、米建国、谭中美。I

1范围

水轮机控制系统试验

GB/T9652.2—2007

本部分规定了水轮机控制系统的试验项目、方法和条件,并给出试验验收的一般规定。本部分适用于工作容量350N·m及以上的水轮机调速器与油压装置。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB150钢制压力容器

GB/T1032—1985三相异步电动机试验方法9直流电机试验方法(neqIEEE113:1973)GB/T1311—1989

GB/T3797—2005

电气控制设备

GB/T9652.12007水轮机控制系统技术条件GB/T17626.4—1998

(idtIEC61000-4-4:1995)

JB/T7042—1993

JB/T8091-1998

JB/T8097-1999

3试验条件

3.1试验准备工作:

电磁兼容试验和测量技术

液压齿轮泵试验方法

螺杆泵试验方法

泵的振动测量与评价方法

3.1.1确定试验的类别及项目,编写试验大纲。电快速瞬变脉冲群抗扰度试验

3.1.2制定安全防范措施,注意防止事故配压阀、进水阀门或快速门失灵、机组过速保护系统及引水系统异常、触电及其他设备和人身事故。3.1.3准备好与本试验有关的图纸、资料。3.1.4准备必要的工具、设备、试验电源,校正仪器仪表及传感器等。3.1.5试验现场应具有良好的照明及通讯联络。3.2出厂试验条件:

3.2.1装置(或元件、回路)组装、接线、配管正确,具备充油、充气、通电条件等。3.2.2检查试验用油的油质、油温、气源、电源及电压波形等,应符合有关技术要求。3.3电站试验条件:

3.3.1装置各部分安装及外部配线、配管正确,具备充油、充气、通电条件。汽轮机油的油质、油清洁度、油温、高压空气、电源及电压波形,应符合有关技术要求及制造厂规定。3.3.2充水试验前,被控机组及其控制回路、励磁装置和有关辅助设备均安装完毕,并完成了规定的试验,具备开机条件。

3.3.3现场清理整洁完毕,调试过程中,不得有其他影响调试工作的施工作业。3.3.4工作条件应满足GB/T9652.1-2007第3章的规定。1

GB/T9652.2—2007

4验收试验一般规定

4.1验收条件:

除应符合3试验条件的要求外,还应满足如下要求:4.1.1频率信号源特性应符合产品测频方式的技术要求。4.1.2输人电源电压波动不超过士10%,短暂波动不超过十15%~一10%。4.2验收依据:应按双方合同或技术协议、GB/T9652.1一2007及本部分,进行出厂试验验收或电站试验验收。

4.3验收准备:由有关各方首先确定验收试验大纲,明确试验项目、方法、程序及仪表等。其余参照3进行。

4.4验收时间:应按GB/T9652.1一2007或合同规定的保证期内,在产品出厂前和电站机组正式投运前进行验收试验。

4.5验收试验仪表与费用:试验仪表准备与验收费用应按合同(协议)规定执行。有关试验仪表刻度校验或精度,均应符合本部分及有关试验各方的商定意见。4.6被验收试验设备:应对调速器与油压装置进行检查、调整及消除缺陷,以使设备处于正常运行状态。电站试验验收前,用户应使机组及其有关设备处于正常状态,并提供电网、引水系统、机组等有关技术数据资料(如机组惯性时间常数T、水流惯性时间常数T和导叶(喷针)及桨叶(折向器)接力器的最低操作油压等)。

4.7试验人员:一般由用户与厂家各派出足够数量合格的试验人员组成试验小组,或由用户委托第三方(费用由用户自理)和厂家人员进行试验;亦可双方协商按一定程序委托专家组试验。4.8仲裁方法:双方对验收试验结果有争议时,且经协商无效,可委托行业产品质量监督检测部门进行仲裁,并据仲裁结果分摊各方应承担的有关费用及责任。4.9试验记录:测试记录应记入原始记录表格,并有观测试验人员签名,允许复写、拍照、复制,不许重抄。

4.10试验验收报告:试验验收报告可参照8编写,验收报告应经双方试验负责人签字,还应注明原始记录保存方。双方依据试验结果进行评价,必要时可对试验设备进行调整及消除缺陷,并重复该项试验。

5试验项目

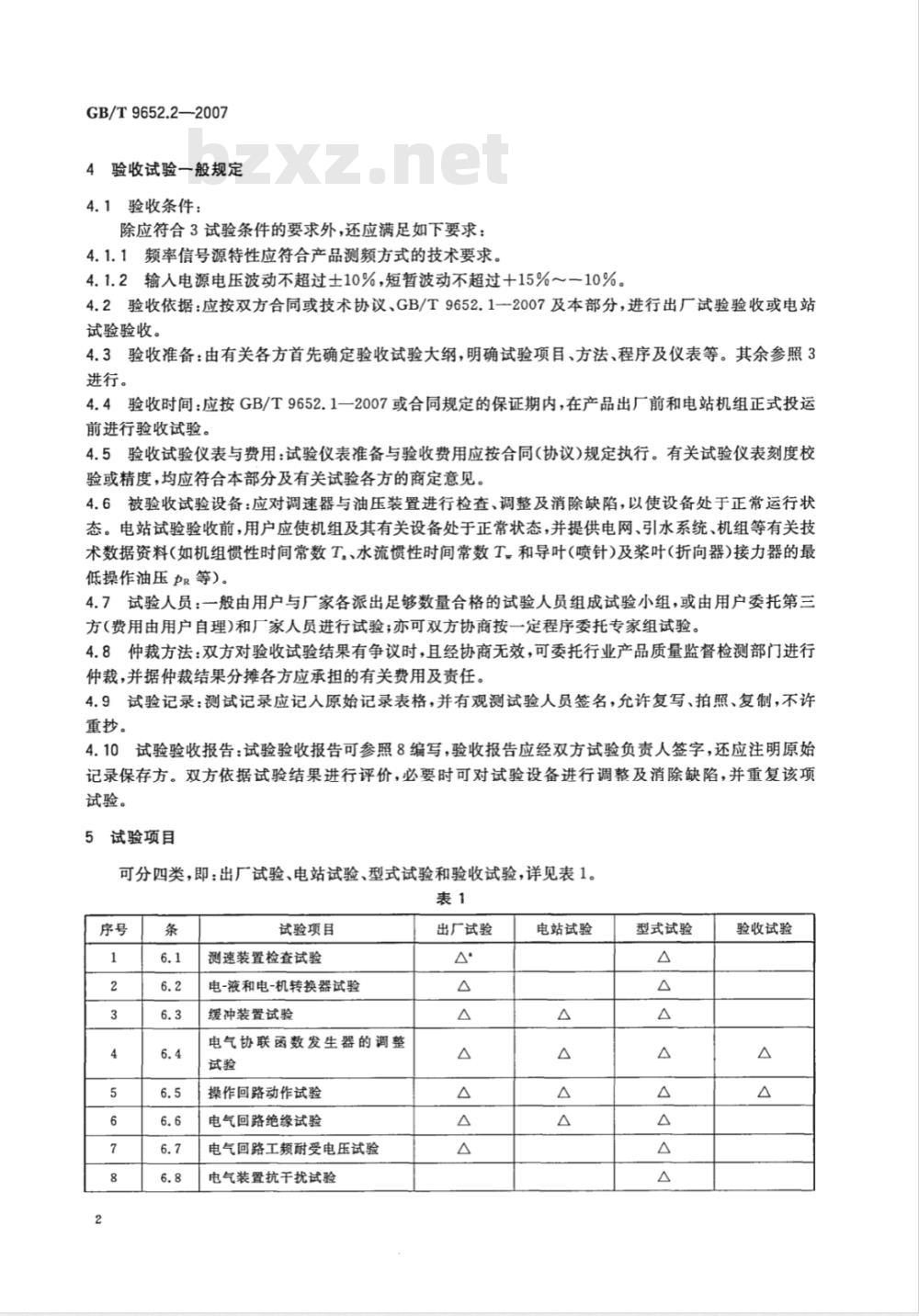

可分四类,即:出厂试验、电站试验、型式试验和验收试验,详见表1。表1

试验项目

测速装置检查试验

电-液和电-机转换器试验

缓冲装置试验

电气协联函数发生器的调整

操作回路动作试验

电气回路绝缘试验

电气回路工频耐受电压试验

电气装置抗干扰试验

出厂试验

电站试验

型式试验

验收试验

试验项目

实用开环增益测定及开环增益

整定试验

转速指令信号、开度指令信号、功率指令信号、永态转差系数b

暂态转差系数b、缓冲时间常数

Ta的校验或比例增益Kp、积分

增益K和微分增益K,的校验

综合漂移试验

调速器静态特性(包括人工转速

死区)、转速死区讠和接力器摆动值测定试验

协联曲线及浆叶随动系统不准

确度;测定试验

导叶(喷针)间同步试验

按力器关闭时间T:与开启时间

T,调整

接力器关闭与开启时间范围

调速器总油耗量测定

接力器反应时间常数T,(主配压阅的流量特性)测定试验

接力器不动时间T。测定试验

空载试验

孤立负荷试验

甩负荷试验

带负荷连续72h运行试验

压力罐耐压试验

油压装置密封性试验及总漏油

量测定

油泵试运转及检查

安全阀或阀组试验

油压装置各油压、油位信号整定值校验

油压装置自动运行模拟试验

故障模拟和控制模式切换试验

表1(续)

出厂试验

电站试验

GB/T9652.2—2007

型式试验

验收试验

注:如无相应的环节功能,该项试验可不作;对未列人表1的环节功能和外购件,则可按厂家规定进行试验。微机型调速器除外。

b指容积4m2及其以下的组合式油压装置3

GB/T9652.2—2007

6试验方法

6.1测速装置检查试验

6.1.1信号源要求采用有足够功率、稳定和高精度的信号发生器。6.1.2测速装置带上实际负载或模拟负载,逐次改变转速信号,按单方向升高或降低,每次变化达到平衡状态后,测出其频率(或转速及相应的输出,并绘制静态特性曲线,要求测点不少于10点。如有1/4测点不在曲线上,此试验无效。从静态特性曲线求出放大系数。6.1.3电气测速装置最小工作信号电压测定:当频率信号来自机组PT时,信号频率为额定值且恒定,由高向低改变信号电压,至相应输出发生变化时的信号电压即为最小工作信号电压。6.1.4飞摆应作逸速试验:飞摆装于专用试验台上,调整中间位置后,使其转速上升到2倍飞摆额定转速值(对于轴流式、贯流式水轮机调速器要求上升到不低于水轮机飞逸转速所相应的值),连续运行5min,然后检查有无异常。

6.2电-液和电-机转换器试验

6.2.1位移输出型电-液转换器

6.2.1.1试验条件电-液转换器带规定负载或实际负载,在额定工作油压和正常振动电流下,活塞任一位置应无卡阻,振幅在规定范围内,中间平衡位置已调整好。油温保持在室温(或规定范围内),线圈绝缘电阻合格。

6.2.1.2静特性试验逐次增大或减少输人信号(电流或电压),每次稳定平衡后,测量电-液转换器输入信号和相应输出位移,测点不得少于10点,绘制其静态特性曲线;由曲线求出其工作范围、放大系数(mm/mA或mm/V)和死区。

6.2.1.3耗油量测定在工作油压和规定振动电流下,带上实际负载或规定负载,测定每分钟耗油量,并记录当时油温。

6.2.1.4油压漂移测定电-液转换器带实际负载或规定负载,通以规定振动电流,在正常工作油压范围内,改变油压大小,测量电-液转换器漂移值(使电液转换器位移为零,所需输人电流变化与额定电流之比即相对漂移值),并记录当时油温。6.2.2流量输出型电-液转换器(伺服阀、比例阀)6.2.2.1试验条件同6.2.1.1(负载为零)。6.2.2.2流量特性试验在规定的压力降条件下逐次增大或减少输入信号电流或电压,每次输人信号稳定后,用流量计或定量量筒,或试验用接力器测量电-液转换器相应输出流量,测点不得少于10点,绘制其流量特性曲线。由曲线求出其工作范围、放大系数(即流量增益-一指在规定的输入电流范围内,输出流量曲线的斜率)和死区。

6.2.2.3耗油量测定在正常工作油压和规定的振动电流下,测定转换器在中间位置时的每分钟耗油量,并记录当时油温。

6.2.2.4油压漂移测定通以规定振动电流,在正常工作油压范围内,改变工作油压大小,测量电-液转换器漂移值(使控制流量为零,所需输入电流变化与额定电流之比,即相对漂移值),并记录当时油温。6.2.3电-机转换器

电-机转换器带规定负载或实际负载,中间位置已调整好,逐次增大或减小输人信号,稳定后测量输入信号和转换器的输出行程,测点不得少于10点,绘制其静态特性曲线。由曲线求得转换器的工作范围及死区。

6.3缓冲装置试验

液压缓冲装置在带实际负载情况下且飞摆处于额定转速工作状态,分别用专用工装上下两个方向给主动活塞一阶跃位移输入信号,其值一般不小于1mm,用人工读数(千分表和秒表)或自动记录仪录制缓冲活塞回复平衡位置自然衰减时的若干组位移值及相应时间(或衰减曲线)。4

GB/T9652.2—2007

输出量由初始值(100%)衰减到36.8%所经历时间,即为该整定缓冲时间常数Ta的实测值。试验3次,取其平均值。

缓冲装置特性曲线上,同一时间坐标的两个方向输出量的绝对值之差与其和的比值为相对偏差。在同一特性图上,应取从输出量由初始值回复到10%所经历的时间(以先到为准)全线段4等分中间3点的相对偏差的平均值进行核算比较。缓冲时间常数偏差系指实测时间常数与理论时间常数之差和理论时间常数之比。理论时间常数则为与实测曲线输出量的初始值回复到10%所经历的时间相等的理论指数衰减的时间常数。

时间常数偏差△,按下式计算:4. = T=T × 100%

式中:T=to.1/2.3,为理论缓冲时间常数,单位为秒(s);其中to.1为缓冲装置输出量由初始值(100%)衰减到10%所经历的时间,单位为秒(s)。仅考核缓冲时间常数约为5s~6s时的特性曲线。6.4电气协联函数发生器的调整试验将协联函数发生器的水头信号调整到待试验的水头值,输人并逐次改变模拟导叶接力器行程的电气量,测出协联函数发生器的输出量,据此绘出该水头下以电气量表示的函数发生器协联曲线。以同样方法绘出几个水头下的转浆式水轮机函数发生器协联曲线。将绘制的函数发生器协联曲线按照给定的理论协联曲线进行校核。6.5操作回路动作试验

6.5.1在制造厂内或电站水轮机蜗壳未充水条件下,进行如下试验项目:自动开机、手自动切换、增减负荷、自动停机和事故状态模拟试验,试验方法根据电站和调速器等设备的实际情况制定。

6.5.2在电站水轮机蜗壳充水条件下,进行如下试验项目:手动开机、自动开机、手动停机、自动停机和手自动切换试验,试验方法根据电站和调速器等设备的实际情况制定。

6.6电气回路绝缘试验

6.6.1试验条件环境温度15℃35℃,相对湿度45%~75%。6.6.2绝缘试验应包括所有接线和器件,试验中应采取措施,防止电子元器件及表计损坏(对于不能承受规定的兆欧表电压的元件如半导体元件、电容器等,试验时应将其短接)。6.6.3绝缘试验时,使用兆欧表的额定电压应根据各电路的额定工作电压进行选择,详见表2:表2

额定工作电压U:/V

48≤U<500

6.7电气回路工频耐受电压试验

兆欧表的额定电压/V

6.7.1试验条件环境温度15℃~35℃,相对湿度45%75%,对不能承受规定试验电压的元件,应将其短接,甚至采取绝缘措施,装置的柜门关闭,侧壁及金属罩应装好。6.7.2工频耐受电压试验应在绝缘电阻合格后进行。6.7.3工频耐受电压试验

试验在设备已完全关闭后进行。对不能承受规定电压的元件,已将其短接或断开。安装在带电部件和裸露导电部件之间的抗干扰电容器不应断开,应能耐受试验电压。见GB/T3797。试验应在非电路连接的各电路之间以及各电路与外壳之间按表3的规定进行:5

GB/T9652.2-2007

额定绝缘电压U:/V

60300不适于由主电路直接供电的辅助电路,按表4的规定:工频耐受电压(交流均方根值)/V1000

试验时,试验电压应从零或不超过全值的1/2开始,然后在几秒之内将试验电压稳定增加到规定的最大值并维持5s(出厂试验为1s)。试验后将电压逐渐下降至零。表4

额定电压U:/V

U,≤12

126.8电气装置抗干扰试验

工频耐受电压(交流均方根值)/V250

2U:十1000其最小值为1500

6.8.1试验条件用稳定的频率信号源模拟机组转速信号,调速器处于自动方式工况,所有调节参数置于刻度中间值,接力器稳定在某一位置。6.8.2电快速瞬变干扰试验将带有50α终端负载的电快速瞬变脉冲群发生器以共模形式将GB/T9652.1一2001规定的干扰信号耦合到受试线路。试验方法可参照GB/T17626.4。

6.9实用开环增益测定及开环增益整定试验6.9.1开环增益整定原则

为满足转速死区和随动系统不准确度指标,选取较大值,但不得超过实用开环增益。6.9.2缓冲型调速器实用开环增益测定首先调整导叶接力器开关时间于规定值,然后置b、b.于最大值,T。于中间值,接力器开到适当行程位置,用由大变小的方法改变有关放大系数和杠杆比,改变总开环增益。在自动方式工况下,向调速器施加2%阶跃转速偏差信号扰动,观察各种开环增益下的接力器运动情况。能使接力器位移为非周期单调暂态过程的最大开环增益即为其实用开环增益。6.9.3随动系统实用开环增益测定接力器开启、关闭时间已调整,符合规定要求,置放大系数和杠杆比为设计最大值,向随动系统输入端施加相当于接力器全行程10%的阶跃扰动信号,观察接力器运动情况。放大系数和杠杆比由大逐渐减小时试验3次,取其平均值。能使接力器位移为非周期单调暂态过程的最大开环增益即实用开环增益。

6.10转速指令信号、开度指令信号、功率指令信号和永态转差系数校验6.10.1转速指令信号校验

在制造厂或电站水轮机静止条件下进行。置b=2%,b.、Ta为最小值,或Kp为中间值、K,为最大值,Kp置最小值。当输入额定转速信号时,调整开度指令信号,使调速系统在接力器接近全关位置处于平衡状态,再将转速指令信号分别整定在两个极端位置和不同整定值,改变转速信号,使接力器回复到同一平衡位置,此时测得的转速偏差即为零行程转速调整范围和对应整定值的实测值。6.10.2开度指令信号校验

在静止状态下,置6,二6%,开度给定调到预定空载位置,用频率给定将导叶(喷针)接力器调整到空载位置附近,操作开度给定,增减开度,使接力器相应平稳地开大或关小,开度给定调整到100%时,6bzxz.net

接力器亦相应为100%开度。

6.10.3功率指令信号核验

GB/T9652.2—2007

在静止状态下,置b。二6%,模拟断路器合闸,测频回路输人额定频率信号,将功率给定调到零位,用频率给定将接力器调整到空载位置附近,然后操作功率给定,增减功率,导叶(喷针)接力器亦相应平稳地开大或关小,模拟功率变送器反馈信号送人功率比较回路,功率给定调整到100%时,机组出力亦应为100%。

6.10.4永态转差系数b,(调差率e,)校验置增益为整定值,频率给定为额定值,b、Ta置最小值,或Kp为中间值、K,为最大值,K,置最小值。置b(e,)二2%、6%,改变输人频率信号,测量导叶(喷针)接力器某两点输出值(或机组某两点功率输出值)及对应的输入频率信号值,计算各刻度下的实测永态转差系数(调差率)。为确保试验精度,应选择25%和75%行程(或功率)位置附近作为实测点。亦可采用6.13实测永态转差系数。6.11暂态转差系数b,、缓冲时间常数Ta的校验或比例增益Kp、积分增益K,和微分增益K,的校验6.11.1暂态转差系数b.校验

6.11.1.1置b.为整定值,b,为零,缓冲装置节流孔堵死,调速器位于自动方式平衡状态下,操作开度限制机构到全开,输人频率比额定频率高2Hz,用频率给定或转速调整机构使接力器于20%位置,记录稳定后接力器行程,降低输入频率直至比额定值低2Hz,记录稳定后接力器行程,计算b,实测值。6.11.1.2亦可采用6.11.3测试方法,实测6.值。6.11.2缓冲时间常数T。校验

应用6.3或6.11.3测试方法,实测缓冲时间常数值。6.11.3比例增益Kp、积分增益K,和微分增益K,校验6.11.3.1试验条件在制造厂或电站水轮机蜗壳不充水条件下,置6,=0,频率给定为额定值。6.11.3.2试验方法置Kp、K、K,于待校验值,调整输入转速信号使接力器稳定在5%(或95%)位置,对调节器施加阶跃转速偏差信号,采用自动记录仪或示波器,录制调节器输出量的过渡过程,详见图1。

(Kp/Tiv)x

(1) Kp/Kt

(2) Ta

*对微机电调应为Tiv十t

t采样周期,s。

(1)Kpx

(2) x/bt

() 1/k

(2) T=b,Ta

置T。为最大值或K,为最小值,重复上述试验,过渡过程曲线与图1相似,从中可得微分环节时间常数 Tiv。

GB/T9652.2--2007

6.12综合漂移试验

6.12.1试验条件在制造厂或电站水轮机蜗壳不充水条件下,用稳定的频率信号源模拟机组的额定转速信号,调速器处于自动方式平衡状态和在正常工作油压范围条件下,所有调节参数置于刻度的中间值,并使接力器在约50%的行程位置。6.12.2试验方法把试验仪器与被测装置通电30min以后,记录输入信号的频率值,电源电压、环境温度、接力器行程和油压变化,持续8h。试验过程中维持输入频率信号不变并不允许对调速器进行任何调整和操作。

6.12.3将8h试验过程中接力器行程最大变化量,按实际整定b值折算成转速相对偏差,此值称作综合漂移值。

6.13调速器静态特性(包括人工转速死区)、转速死区和接力器摆动值测定试验6.13.1试验条件

在制造厂内或电站水轮机蜗壳不充水条件下,b=6%,开环增益为整定值。切除人工转速死区,b.、Ta为最小值或Kp为最小值,K,为最大值,Kp为中间值,频率给定为额定值。大型调速器试验用接力器容积不小于40L。

6.13.2试验方法

用稳定的频率信号源输入额定频率信号,以开度给定将导叶接力器调整到50%行程附近。然后升高或降低频率使接力器全关或全开,调整频率信号值,使之按一个方向逐次升高和降低,在导叶接力器每次变化稳定后,记录该次信号频率值、相应的接力器行程,并用千分表记录接力器的摆动值(仅记录频率升高或降低时接力器相对行程约为20%、50%和80%时3min的摆动值)。分别绘制频率升高和降低的调速器静态特性曲线。每条曲线在接力器行程(5%95%)的范围内,测点不少于12点,如测点有1/4不在曲线上,或1/4测点反向,则此试验无效。两条曲线间的最大区间即转速死区ix。静态特性曲线斜率的负数即永态转差系数。试验连续进行三次,试验结果取其平均值。人工转速死区试验方法同上,并投人人工死区。置人工死区不同整定值,据此试验结果绘制曲线,求出实测人工转速死区值,并校核其刻度值。6.13.3用阶跃频率信号测定转速死区i试验条件同6.13.1,输入额定频率信号,用开度给定将接力器开到约20%、80%的行程位置。并在各位置上,于额定转速基础上施加正负阶跃转速偏差信号,并逐步增加偏差信号,当接力器开始产生与此信号相应运动时,在该位置施加信号次数应不小于4次(连续正负阶跃各2次),要求接力器运动方向每次均与该信号对应,否则还应继续增大信号幅值,直到求出满足上述要求的最小信号。用记录仪记录阶跃信号、接力器行程等值。两个位置正负阶跃转速偏差信号中最大值即为所求转速死区i。6.13.4用X-Y记录仪测定转速死区试验条件同6.13.1。调速器频率输入接电网频率,用X-Y记录仪自动记录频率信号和接力器位置信号。当频率变化相当慢,调速器能够跟随变化而使迹线图形呈椭圆状平行四边形时,迹线包络线间与频率轴平行的最大迹线长度即为转速死区i。频率变化较快,调速系统跟不上变化时,所录的迹线部分不用。详见图2。

6.14协联曲线及桨叶随动系统不准确度,测定试验在制造厂或电站水轮机蜗壳不充水条件下,置水头信号于设计值,试验条件同6.13.1用改变输入频率信号或手动调整开度给定值,按一个方向逐次增加和减小电气调节器输出(或中间接力器行程)和导叶接力器行程,待稳定在新平衡位置后,测相应的桨叶随动系统接力器行程,在导叶接力器(5%~95%)的范围内,测点不少于12点。如测点有1/4不在曲线上,则此试验无效。据上述试验数据,作协联曲线并求取随动系统不准确度;和实际协联曲线与理论曲线的偏差。试验应连续进行三次,试验结果取其平均值。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T9652.2—2007

代替GB/T9652.2—1997

水轮机控制系统试验

Test code of control systemsforhydraulicturbines

2007-06-21发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-02-01实施

GB/T9652.2—2007

规范性引用文件

试验条件

验收试验一般规定

试验项目

试验方法

试验的不准确度

8试验报告…

附录A(规范性附录)测试系统误差和分辨率次

GB/T9652.2—2007

本部分是对GB/T9652.2一1997《水轮机调速器与油压装置试验验收规程》的修订,采用了IEC60308《水轮机控制系统试验》中一些主要内容,并结合我国多年水电建设的实践经验编制而成,试验方法有较大增补。

本部分自实施之日起,同时代替GB/T9652.2一1997。本部分附录A是规范性附录。

本部分由中国电器工业协会提出。本部分由全国水轮机标准化技术委员会归口。本部分起草单位:天津电气传动设计研究所、哈尔滨大电机研究所、贺江电力开发公司、西安启元自控技术研究所、湖南省电力试验研究所、能达通用电气公司、上饶开元电站控制设备制造公司、天津科音自控设备公司、二滩水电厂。

本部分起草人:李晃、刘卫亚、朴秀日、黄秉铨、雷践仁、孟佐宏、刘文斌、江朝荣、米建国、谭中美。I

1范围

水轮机控制系统试验

GB/T9652.2—2007

本部分规定了水轮机控制系统的试验项目、方法和条件,并给出试验验收的一般规定。本部分适用于工作容量350N·m及以上的水轮机调速器与油压装置。2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB150钢制压力容器

GB/T1032—1985三相异步电动机试验方法9直流电机试验方法(neqIEEE113:1973)GB/T1311—1989

GB/T3797—2005

电气控制设备

GB/T9652.12007水轮机控制系统技术条件GB/T17626.4—1998

(idtIEC61000-4-4:1995)

JB/T7042—1993

JB/T8091-1998

JB/T8097-1999

3试验条件

3.1试验准备工作:

电磁兼容试验和测量技术

液压齿轮泵试验方法

螺杆泵试验方法

泵的振动测量与评价方法

3.1.1确定试验的类别及项目,编写试验大纲。电快速瞬变脉冲群抗扰度试验

3.1.2制定安全防范措施,注意防止事故配压阀、进水阀门或快速门失灵、机组过速保护系统及引水系统异常、触电及其他设备和人身事故。3.1.3准备好与本试验有关的图纸、资料。3.1.4准备必要的工具、设备、试验电源,校正仪器仪表及传感器等。3.1.5试验现场应具有良好的照明及通讯联络。3.2出厂试验条件:

3.2.1装置(或元件、回路)组装、接线、配管正确,具备充油、充气、通电条件等。3.2.2检查试验用油的油质、油温、气源、电源及电压波形等,应符合有关技术要求。3.3电站试验条件:

3.3.1装置各部分安装及外部配线、配管正确,具备充油、充气、通电条件。汽轮机油的油质、油清洁度、油温、高压空气、电源及电压波形,应符合有关技术要求及制造厂规定。3.3.2充水试验前,被控机组及其控制回路、励磁装置和有关辅助设备均安装完毕,并完成了规定的试验,具备开机条件。

3.3.3现场清理整洁完毕,调试过程中,不得有其他影响调试工作的施工作业。3.3.4工作条件应满足GB/T9652.1-2007第3章的规定。1

GB/T9652.2—2007

4验收试验一般规定

4.1验收条件:

除应符合3试验条件的要求外,还应满足如下要求:4.1.1频率信号源特性应符合产品测频方式的技术要求。4.1.2输人电源电压波动不超过士10%,短暂波动不超过十15%~一10%。4.2验收依据:应按双方合同或技术协议、GB/T9652.1一2007及本部分,进行出厂试验验收或电站试验验收。

4.3验收准备:由有关各方首先确定验收试验大纲,明确试验项目、方法、程序及仪表等。其余参照3进行。

4.4验收时间:应按GB/T9652.1一2007或合同规定的保证期内,在产品出厂前和电站机组正式投运前进行验收试验。

4.5验收试验仪表与费用:试验仪表准备与验收费用应按合同(协议)规定执行。有关试验仪表刻度校验或精度,均应符合本部分及有关试验各方的商定意见。4.6被验收试验设备:应对调速器与油压装置进行检查、调整及消除缺陷,以使设备处于正常运行状态。电站试验验收前,用户应使机组及其有关设备处于正常状态,并提供电网、引水系统、机组等有关技术数据资料(如机组惯性时间常数T、水流惯性时间常数T和导叶(喷针)及桨叶(折向器)接力器的最低操作油压等)。

4.7试验人员:一般由用户与厂家各派出足够数量合格的试验人员组成试验小组,或由用户委托第三方(费用由用户自理)和厂家人员进行试验;亦可双方协商按一定程序委托专家组试验。4.8仲裁方法:双方对验收试验结果有争议时,且经协商无效,可委托行业产品质量监督检测部门进行仲裁,并据仲裁结果分摊各方应承担的有关费用及责任。4.9试验记录:测试记录应记入原始记录表格,并有观测试验人员签名,允许复写、拍照、复制,不许重抄。

4.10试验验收报告:试验验收报告可参照8编写,验收报告应经双方试验负责人签字,还应注明原始记录保存方。双方依据试验结果进行评价,必要时可对试验设备进行调整及消除缺陷,并重复该项试验。

5试验项目

可分四类,即:出厂试验、电站试验、型式试验和验收试验,详见表1。表1

试验项目

测速装置检查试验

电-液和电-机转换器试验

缓冲装置试验

电气协联函数发生器的调整

操作回路动作试验

电气回路绝缘试验

电气回路工频耐受电压试验

电气装置抗干扰试验

出厂试验

电站试验

型式试验

验收试验

试验项目

实用开环增益测定及开环增益

整定试验

转速指令信号、开度指令信号、功率指令信号、永态转差系数b

暂态转差系数b、缓冲时间常数

Ta的校验或比例增益Kp、积分

增益K和微分增益K,的校验

综合漂移试验

调速器静态特性(包括人工转速

死区)、转速死区讠和接力器摆动值测定试验

协联曲线及浆叶随动系统不准

确度;测定试验

导叶(喷针)间同步试验

按力器关闭时间T:与开启时间

T,调整

接力器关闭与开启时间范围

调速器总油耗量测定

接力器反应时间常数T,(主配压阅的流量特性)测定试验

接力器不动时间T。测定试验

空载试验

孤立负荷试验

甩负荷试验

带负荷连续72h运行试验

压力罐耐压试验

油压装置密封性试验及总漏油

量测定

油泵试运转及检查

安全阀或阀组试验

油压装置各油压、油位信号整定值校验

油压装置自动运行模拟试验

故障模拟和控制模式切换试验

表1(续)

出厂试验

电站试验

GB/T9652.2—2007

型式试验

验收试验

注:如无相应的环节功能,该项试验可不作;对未列人表1的环节功能和外购件,则可按厂家规定进行试验。微机型调速器除外。

b指容积4m2及其以下的组合式油压装置3

GB/T9652.2—2007

6试验方法

6.1测速装置检查试验

6.1.1信号源要求采用有足够功率、稳定和高精度的信号发生器。6.1.2测速装置带上实际负载或模拟负载,逐次改变转速信号,按单方向升高或降低,每次变化达到平衡状态后,测出其频率(或转速及相应的输出,并绘制静态特性曲线,要求测点不少于10点。如有1/4测点不在曲线上,此试验无效。从静态特性曲线求出放大系数。6.1.3电气测速装置最小工作信号电压测定:当频率信号来自机组PT时,信号频率为额定值且恒定,由高向低改变信号电压,至相应输出发生变化时的信号电压即为最小工作信号电压。6.1.4飞摆应作逸速试验:飞摆装于专用试验台上,调整中间位置后,使其转速上升到2倍飞摆额定转速值(对于轴流式、贯流式水轮机调速器要求上升到不低于水轮机飞逸转速所相应的值),连续运行5min,然后检查有无异常。

6.2电-液和电-机转换器试验

6.2.1位移输出型电-液转换器

6.2.1.1试验条件电-液转换器带规定负载或实际负载,在额定工作油压和正常振动电流下,活塞任一位置应无卡阻,振幅在规定范围内,中间平衡位置已调整好。油温保持在室温(或规定范围内),线圈绝缘电阻合格。

6.2.1.2静特性试验逐次增大或减少输人信号(电流或电压),每次稳定平衡后,测量电-液转换器输入信号和相应输出位移,测点不得少于10点,绘制其静态特性曲线;由曲线求出其工作范围、放大系数(mm/mA或mm/V)和死区。

6.2.1.3耗油量测定在工作油压和规定振动电流下,带上实际负载或规定负载,测定每分钟耗油量,并记录当时油温。

6.2.1.4油压漂移测定电-液转换器带实际负载或规定负载,通以规定振动电流,在正常工作油压范围内,改变油压大小,测量电-液转换器漂移值(使电液转换器位移为零,所需输人电流变化与额定电流之比即相对漂移值),并记录当时油温。6.2.2流量输出型电-液转换器(伺服阀、比例阀)6.2.2.1试验条件同6.2.1.1(负载为零)。6.2.2.2流量特性试验在规定的压力降条件下逐次增大或减少输入信号电流或电压,每次输人信号稳定后,用流量计或定量量筒,或试验用接力器测量电-液转换器相应输出流量,测点不得少于10点,绘制其流量特性曲线。由曲线求出其工作范围、放大系数(即流量增益-一指在规定的输入电流范围内,输出流量曲线的斜率)和死区。

6.2.2.3耗油量测定在正常工作油压和规定的振动电流下,测定转换器在中间位置时的每分钟耗油量,并记录当时油温。

6.2.2.4油压漂移测定通以规定振动电流,在正常工作油压范围内,改变工作油压大小,测量电-液转换器漂移值(使控制流量为零,所需输入电流变化与额定电流之比,即相对漂移值),并记录当时油温。6.2.3电-机转换器

电-机转换器带规定负载或实际负载,中间位置已调整好,逐次增大或减小输人信号,稳定后测量输入信号和转换器的输出行程,测点不得少于10点,绘制其静态特性曲线。由曲线求得转换器的工作范围及死区。

6.3缓冲装置试验

液压缓冲装置在带实际负载情况下且飞摆处于额定转速工作状态,分别用专用工装上下两个方向给主动活塞一阶跃位移输入信号,其值一般不小于1mm,用人工读数(千分表和秒表)或自动记录仪录制缓冲活塞回复平衡位置自然衰减时的若干组位移值及相应时间(或衰减曲线)。4

GB/T9652.2—2007

输出量由初始值(100%)衰减到36.8%所经历时间,即为该整定缓冲时间常数Ta的实测值。试验3次,取其平均值。

缓冲装置特性曲线上,同一时间坐标的两个方向输出量的绝对值之差与其和的比值为相对偏差。在同一特性图上,应取从输出量由初始值回复到10%所经历的时间(以先到为准)全线段4等分中间3点的相对偏差的平均值进行核算比较。缓冲时间常数偏差系指实测时间常数与理论时间常数之差和理论时间常数之比。理论时间常数则为与实测曲线输出量的初始值回复到10%所经历的时间相等的理论指数衰减的时间常数。

时间常数偏差△,按下式计算:4. = T=T × 100%

式中:T=to.1/2.3,为理论缓冲时间常数,单位为秒(s);其中to.1为缓冲装置输出量由初始值(100%)衰减到10%所经历的时间,单位为秒(s)。仅考核缓冲时间常数约为5s~6s时的特性曲线。6.4电气协联函数发生器的调整试验将协联函数发生器的水头信号调整到待试验的水头值,输人并逐次改变模拟导叶接力器行程的电气量,测出协联函数发生器的输出量,据此绘出该水头下以电气量表示的函数发生器协联曲线。以同样方法绘出几个水头下的转浆式水轮机函数发生器协联曲线。将绘制的函数发生器协联曲线按照给定的理论协联曲线进行校核。6.5操作回路动作试验

6.5.1在制造厂内或电站水轮机蜗壳未充水条件下,进行如下试验项目:自动开机、手自动切换、增减负荷、自动停机和事故状态模拟试验,试验方法根据电站和调速器等设备的实际情况制定。

6.5.2在电站水轮机蜗壳充水条件下,进行如下试验项目:手动开机、自动开机、手动停机、自动停机和手自动切换试验,试验方法根据电站和调速器等设备的实际情况制定。

6.6电气回路绝缘试验

6.6.1试验条件环境温度15℃35℃,相对湿度45%~75%。6.6.2绝缘试验应包括所有接线和器件,试验中应采取措施,防止电子元器件及表计损坏(对于不能承受规定的兆欧表电压的元件如半导体元件、电容器等,试验时应将其短接)。6.6.3绝缘试验时,使用兆欧表的额定电压应根据各电路的额定工作电压进行选择,详见表2:表2

额定工作电压U:/V

48≤U<500

6.7电气回路工频耐受电压试验

兆欧表的额定电压/V

6.7.1试验条件环境温度15℃~35℃,相对湿度45%75%,对不能承受规定试验电压的元件,应将其短接,甚至采取绝缘措施,装置的柜门关闭,侧壁及金属罩应装好。6.7.2工频耐受电压试验应在绝缘电阻合格后进行。6.7.3工频耐受电压试验

试验在设备已完全关闭后进行。对不能承受规定电压的元件,已将其短接或断开。安装在带电部件和裸露导电部件之间的抗干扰电容器不应断开,应能耐受试验电压。见GB/T3797。试验应在非电路连接的各电路之间以及各电路与外壳之间按表3的规定进行:5

GB/T9652.2-2007

额定绝缘电压U:/V

60

试验时,试验电压应从零或不超过全值的1/2开始,然后在几秒之内将试验电压稳定增加到规定的最大值并维持5s(出厂试验为1s)。试验后将电压逐渐下降至零。表4

额定电压U:/V

U,≤12

12

工频耐受电压(交流均方根值)/V250

2U:十1000其最小值为1500

6.8.1试验条件用稳定的频率信号源模拟机组转速信号,调速器处于自动方式工况,所有调节参数置于刻度中间值,接力器稳定在某一位置。6.8.2电快速瞬变干扰试验将带有50α终端负载的电快速瞬变脉冲群发生器以共模形式将GB/T9652.1一2001规定的干扰信号耦合到受试线路。试验方法可参照GB/T17626.4。

6.9实用开环增益测定及开环增益整定试验6.9.1开环增益整定原则

为满足转速死区和随动系统不准确度指标,选取较大值,但不得超过实用开环增益。6.9.2缓冲型调速器实用开环增益测定首先调整导叶接力器开关时间于规定值,然后置b、b.于最大值,T。于中间值,接力器开到适当行程位置,用由大变小的方法改变有关放大系数和杠杆比,改变总开环增益。在自动方式工况下,向调速器施加2%阶跃转速偏差信号扰动,观察各种开环增益下的接力器运动情况。能使接力器位移为非周期单调暂态过程的最大开环增益即为其实用开环增益。6.9.3随动系统实用开环增益测定接力器开启、关闭时间已调整,符合规定要求,置放大系数和杠杆比为设计最大值,向随动系统输入端施加相当于接力器全行程10%的阶跃扰动信号,观察接力器运动情况。放大系数和杠杆比由大逐渐减小时试验3次,取其平均值。能使接力器位移为非周期单调暂态过程的最大开环增益即实用开环增益。

6.10转速指令信号、开度指令信号、功率指令信号和永态转差系数校验6.10.1转速指令信号校验

在制造厂或电站水轮机静止条件下进行。置b=2%,b.、Ta为最小值,或Kp为中间值、K,为最大值,Kp置最小值。当输入额定转速信号时,调整开度指令信号,使调速系统在接力器接近全关位置处于平衡状态,再将转速指令信号分别整定在两个极端位置和不同整定值,改变转速信号,使接力器回复到同一平衡位置,此时测得的转速偏差即为零行程转速调整范围和对应整定值的实测值。6.10.2开度指令信号校验

在静止状态下,置6,二6%,开度给定调到预定空载位置,用频率给定将导叶(喷针)接力器调整到空载位置附近,操作开度给定,增减开度,使接力器相应平稳地开大或关小,开度给定调整到100%时,6bzxz.net

接力器亦相应为100%开度。

6.10.3功率指令信号核验

GB/T9652.2—2007

在静止状态下,置b。二6%,模拟断路器合闸,测频回路输人额定频率信号,将功率给定调到零位,用频率给定将接力器调整到空载位置附近,然后操作功率给定,增减功率,导叶(喷针)接力器亦相应平稳地开大或关小,模拟功率变送器反馈信号送人功率比较回路,功率给定调整到100%时,机组出力亦应为100%。

6.10.4永态转差系数b,(调差率e,)校验置增益为整定值,频率给定为额定值,b、Ta置最小值,或Kp为中间值、K,为最大值,K,置最小值。置b(e,)二2%、6%,改变输人频率信号,测量导叶(喷针)接力器某两点输出值(或机组某两点功率输出值)及对应的输入频率信号值,计算各刻度下的实测永态转差系数(调差率)。为确保试验精度,应选择25%和75%行程(或功率)位置附近作为实测点。亦可采用6.13实测永态转差系数。6.11暂态转差系数b,、缓冲时间常数Ta的校验或比例增益Kp、积分增益K,和微分增益K,的校验6.11.1暂态转差系数b.校验

6.11.1.1置b.为整定值,b,为零,缓冲装置节流孔堵死,调速器位于自动方式平衡状态下,操作开度限制机构到全开,输人频率比额定频率高2Hz,用频率给定或转速调整机构使接力器于20%位置,记录稳定后接力器行程,降低输入频率直至比额定值低2Hz,记录稳定后接力器行程,计算b,实测值。6.11.1.2亦可采用6.11.3测试方法,实测6.值。6.11.2缓冲时间常数T。校验

应用6.3或6.11.3测试方法,实测缓冲时间常数值。6.11.3比例增益Kp、积分增益K,和微分增益K,校验6.11.3.1试验条件在制造厂或电站水轮机蜗壳不充水条件下,置6,=0,频率给定为额定值。6.11.3.2试验方法置Kp、K、K,于待校验值,调整输入转速信号使接力器稳定在5%(或95%)位置,对调节器施加阶跃转速偏差信号,采用自动记录仪或示波器,录制调节器输出量的过渡过程,详见图1。

(Kp/Tiv)x

(1) Kp/Kt

(2) Ta

*对微机电调应为Tiv十t

t采样周期,s。

(1)Kpx

(2) x/bt

() 1/k

(2) T=b,Ta

置T。为最大值或K,为最小值,重复上述试验,过渡过程曲线与图1相似,从中可得微分环节时间常数 Tiv。

GB/T9652.2--2007

6.12综合漂移试验

6.12.1试验条件在制造厂或电站水轮机蜗壳不充水条件下,用稳定的频率信号源模拟机组的额定转速信号,调速器处于自动方式平衡状态和在正常工作油压范围条件下,所有调节参数置于刻度的中间值,并使接力器在约50%的行程位置。6.12.2试验方法把试验仪器与被测装置通电30min以后,记录输入信号的频率值,电源电压、环境温度、接力器行程和油压变化,持续8h。试验过程中维持输入频率信号不变并不允许对调速器进行任何调整和操作。

6.12.3将8h试验过程中接力器行程最大变化量,按实际整定b值折算成转速相对偏差,此值称作综合漂移值。

6.13调速器静态特性(包括人工转速死区)、转速死区和接力器摆动值测定试验6.13.1试验条件

在制造厂内或电站水轮机蜗壳不充水条件下,b=6%,开环增益为整定值。切除人工转速死区,b.、Ta为最小值或Kp为最小值,K,为最大值,Kp为中间值,频率给定为额定值。大型调速器试验用接力器容积不小于40L。

6.13.2试验方法

用稳定的频率信号源输入额定频率信号,以开度给定将导叶接力器调整到50%行程附近。然后升高或降低频率使接力器全关或全开,调整频率信号值,使之按一个方向逐次升高和降低,在导叶接力器每次变化稳定后,记录该次信号频率值、相应的接力器行程,并用千分表记录接力器的摆动值(仅记录频率升高或降低时接力器相对行程约为20%、50%和80%时3min的摆动值)。分别绘制频率升高和降低的调速器静态特性曲线。每条曲线在接力器行程(5%95%)的范围内,测点不少于12点,如测点有1/4不在曲线上,或1/4测点反向,则此试验无效。两条曲线间的最大区间即转速死区ix。静态特性曲线斜率的负数即永态转差系数。试验连续进行三次,试验结果取其平均值。人工转速死区试验方法同上,并投人人工死区。置人工死区不同整定值,据此试验结果绘制曲线,求出实测人工转速死区值,并校核其刻度值。6.13.3用阶跃频率信号测定转速死区i试验条件同6.13.1,输入额定频率信号,用开度给定将接力器开到约20%、80%的行程位置。并在各位置上,于额定转速基础上施加正负阶跃转速偏差信号,并逐步增加偏差信号,当接力器开始产生与此信号相应运动时,在该位置施加信号次数应不小于4次(连续正负阶跃各2次),要求接力器运动方向每次均与该信号对应,否则还应继续增大信号幅值,直到求出满足上述要求的最小信号。用记录仪记录阶跃信号、接力器行程等值。两个位置正负阶跃转速偏差信号中最大值即为所求转速死区i。6.13.4用X-Y记录仪测定转速死区试验条件同6.13.1。调速器频率输入接电网频率,用X-Y记录仪自动记录频率信号和接力器位置信号。当频率变化相当慢,调速器能够跟随变化而使迹线图形呈椭圆状平行四边形时,迹线包络线间与频率轴平行的最大迹线长度即为转速死区i。频率变化较快,调速系统跟不上变化时,所录的迹线部分不用。详见图2。

6.14协联曲线及桨叶随动系统不准确度,测定试验在制造厂或电站水轮机蜗壳不充水条件下,置水头信号于设计值,试验条件同6.13.1用改变输入频率信号或手动调整开度给定值,按一个方向逐次增加和减小电气调节器输出(或中间接力器行程)和导叶接力器行程,待稳定在新平衡位置后,测相应的桨叶随动系统接力器行程,在导叶接力器(5%~95%)的范围内,测点不少于12点。如测点有1/4不在曲线上,则此试验无效。据上述试验数据,作协联曲线并求取随动系统不准确度;和实际协联曲线与理论曲线的偏差。试验应连续进行三次,试验结果取其平均值。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。