GB/T 8104-1987

基本信息

标准号: GB/T 8104-1987

中文名称:流量控制阀试验方法

标准类别:国家标准(GB)

英文名称: Flow control valve test method

标准状态:现行

发布日期:1987-07-02

实施日期:1988-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:398372

标准分类号

标准ICS号:23.100.30

中标分类号:机械>>通用零部件>>J20液压与气动装置

关联标准

采标情况:≈ISO/DIS 6403

出版信息

页数:11页

标准价格:16.0 元

相关单位信息

首发日期:1987-07-23

复审日期:2004-10-14

起草单位:上海铁道学院

发布部门:中国机械工业联合会

主管部门:中国机械工业联合会

标准简介

GB/T 8104-1987 流量控制阀试验方法 GB/T8104-1987 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1适用范围

中华人民共和国国家标准

流量控制阀

试验方法

Hydraulic fluid power

Testing method of flow control yalvesUDC 621.646. 001. 4

GB 8104 87

本标准适用于以液压油(液)为工作介质的流量控制阀稳态性能和解态性能试验。比例控制阀和电液伺服阔的试验方法另行规定。2术语

2.1旁通节流

将一部分流量分流至主油箱或压力较低的回路,以控制执行元件输入流量的一种回路状态2.2'进11节流

控制执行元件的输入流量的种回路状态2.3出口节流

控制执行元件的输出流量的一种回路状态。2.4三通旁通节流

流量控制阀白身需有旁通排油!的进门节流同路状态。3符号、量纲和单位

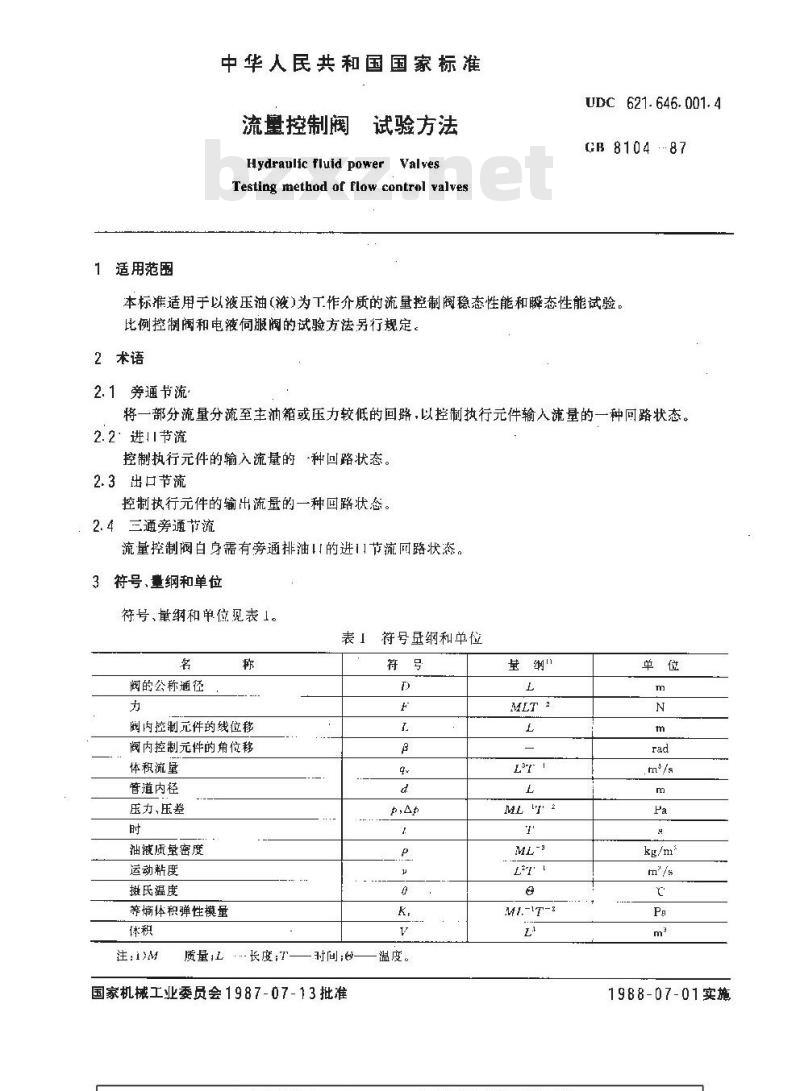

符号、量纳和单位见表1。

表」符号量纲利单位

阀的公称通径

阀内控制元件的线位移

阀内控制元件的角位移

体积流量

管道内径

压力、压差

油藏质量密度

运动粘度

氏温度

等摘体积弹性模量

注:1M

.长度

国家机械工业委员会1987-07-13批准符号

温度。

基纳”

1988-07-01实施

4通则

4.1试验装置

4.1.1试验国路

GB 810487

4.1.1.1图1、图2和图3分别为进口节流和通旁通节流、出几节流及旁通节流时的曲型试验回路。图4为分流阀的典型试验回路

允许来用包含两种或多种试验条件的综合回路。4.1.1.2,油源的流量应能调节,油源流量应大于被试阀的试验流量。油源的压力脉动不得大了十0.5MPa。

4.1.1.3油源和管道之间应安装压力控制阀,以防止回路压力过载,4.1.1.4允许在给定的基本回路中,增设调节压力、流量或保证试验系统安全工作的元件。4.1.1.5与被试阀连接的管道和管接头的内径应和阀的公称通径相一致。.4.1.2测压点的位置

4.1.2.1进口测压点的位置

进口测玉点应设置在扰动源(如阀,弯头)的下游和被试阀上游之间。距扰动源的距离应大于10,距被试阀的距离为5d。

4.1.2.2出口测压点应设置在被试阀下游10d处。4.1.2.3按C级精度测试时,荠测压点的位置与上述要求不符,应给出相应修正值。4.1.3测压孔

4.1.3.1测压孔的直径不得小于1mm,不得人于6mm。4.1.3.2测压孔的长度不得小于测压孔直径的2倍。4.1.3.3测压孔中心线和管道中心线垂直,管道内表面与测压孔交角处应保持尖锐但不得有毛刺。4.1.3.4测压点与测量仪表之问连接管道的内径不得小F3mm。4.1.3.5测压点与测举仪表连接时.应排除连接管道中的空气。4. 1. 4温度测量点的位置

温度测量点应设置在被试阀进口测压点上游15d 处。4.1.5油液固体污染等级

4.1.5.1在试验系统中,所用的液压油(液)的固体污染等级不得高于19/16。有特殊要求时可男作规定。

4.1.5.2试验时,因淤塞现象而使在一定时间间隔内对同一参数进行数次测量所得的测量值不一致时,在试骑报告中要注明此时间闻陷值,4.1.5.3在试验报告中注明过滤器的安装位置.类孕和数量。4.1.5.4在试验报告中注明油液的固体污染等级,并注明测定污染等级的方法。4.2试验的-般要求

4.2.1试验用油液

4.2.1.1在试验报告中注明下列各点:试验用油液种类、牌号:

b:在试验控制温度下的油液粘度和密度:c、等煽体积弹性模量,

4.2.1.2在同:温度下,测定不同的油液粘度影响时,要用同一类型但粘度不同的油液。4.2.2试验温度

4.2.2.1以液压油(液)为T作介质试验元件时:被试阀进口处的油液温度为50C。采用其他T作介质或有特殊要求时,可另作规定。在试验报告中应注明实际的试验温度。GB 810487

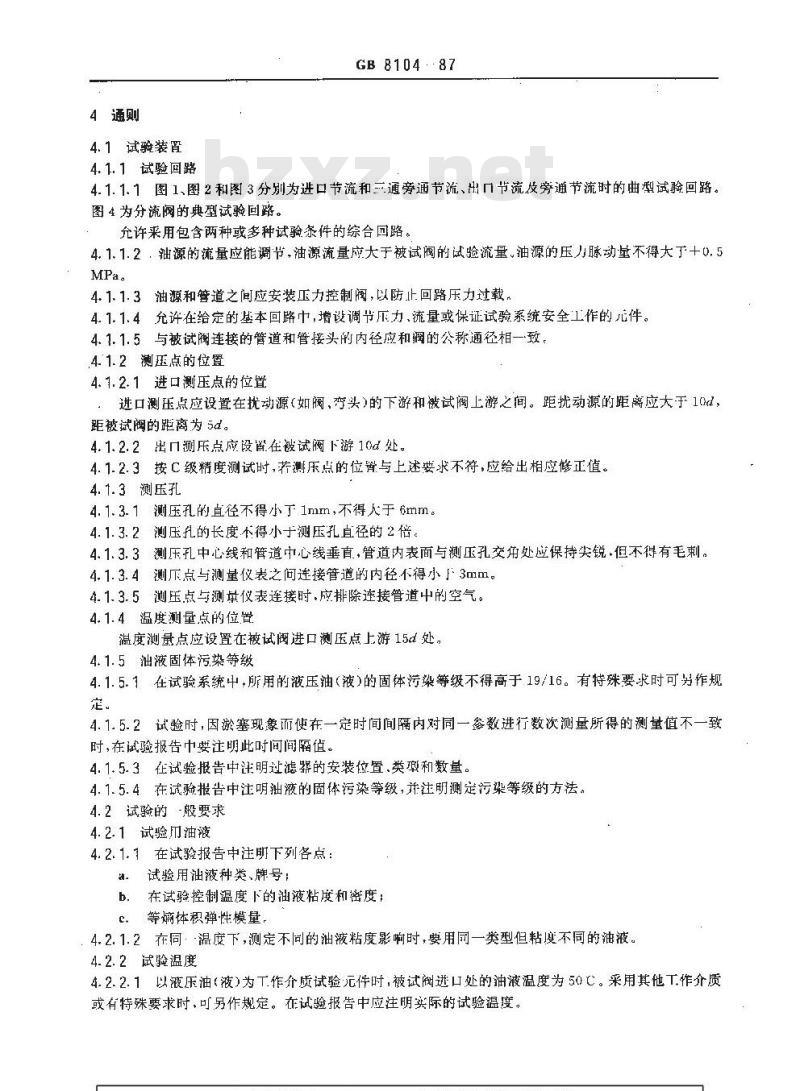

4.2.2.2冷态起动试验时油液温度应低于25℃。在试验开始前,使试验设备和油液的温度保持在某温度。试验开始后,允许油液温度上升。在试验报告中要记录温度,压力和流量对时间的关系。4.2,2. 3选择试验温度时要考虑该阀是香需试验温度补偿性能。4.2.3稳态T况

4.2.3.1被控参数的变化范不超过表2的规定值时为稳态工况。在稳态工况下记录试验参数的测量值。

表2被控参数平均指示值允许变化范围被控参数

流量,%

玉力,%

油温,℃

粘度,%

测试等级

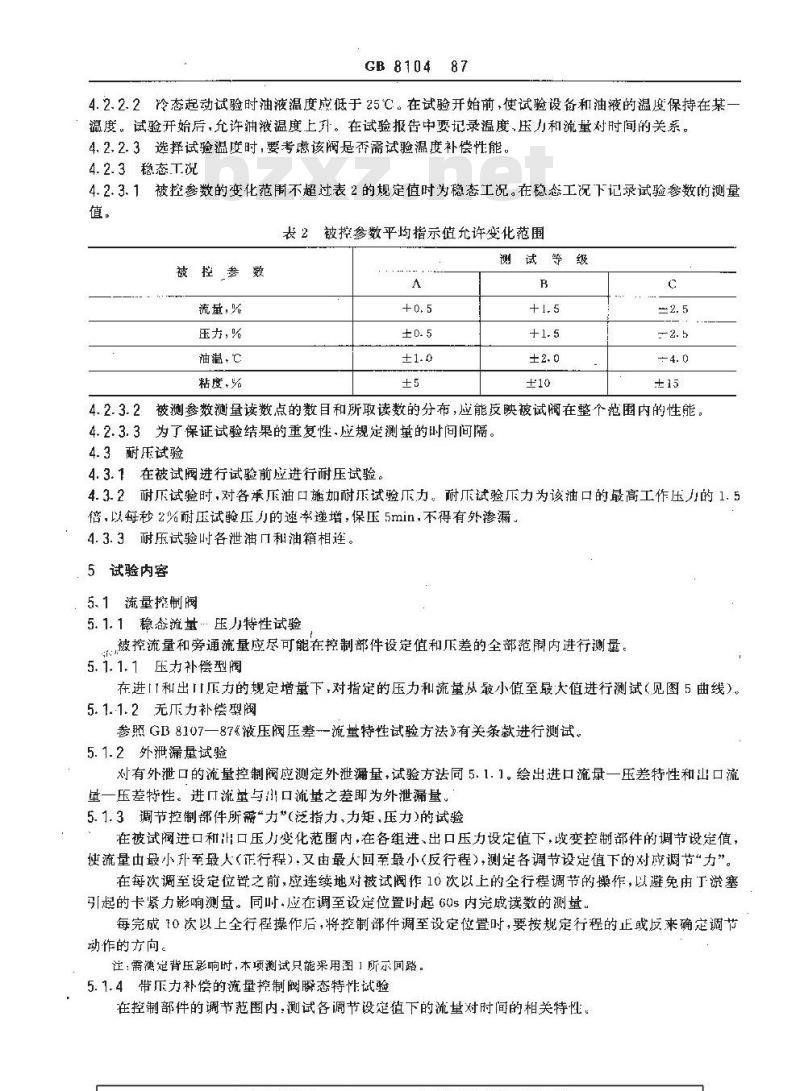

4.2.3.2被测参数测量读数点的数目和所取读数的分布,应能反映被试阀在整个范围内的性能,4.2.3.3为了保证试验结果的重复性-应规定测量的时间间隔。4.3耐压试验

4.3.1在被试阀进行试验前应进行耐压试验。4.3.2耐斥试验时,对各承压油口施加耐示试验斥力。耐试验斥力为该油口的最高工作压小的1.5倍,以每秒2%耐压试验压力的速率递增:保压5min,不得有外渗漏。4.3.3耐压试验时各泄油口和油箱相连。5试验内容bZxz.net

5.1流量控制阀

5.1.1稳态流量…压力特性试验

,被控流量和旁通流量应尽可能在控制部件设定值和斥差的全部范围内进行测量。5.1.1.1压力补偿型阀

在进I1和出Ⅱ压力的规定增量下,对指定的压力和流量从最小值至最大值进行测试(见图5曲线)。5.1.1.2无压力补偿型阀

参照GB8107一87&液压阀压差--流量特性试验方法》有关条款进行测试。5.1.2外泄漏量试验

对有外泄口的流量控制阀应测定外泄漏量,试验方法同5.1.1。绘出进口流量一压差特性和出口流量一压差特性。进流量与出口流量之差即为外泄漏量。5.1.3调节控制部件所需“力\(泛指力,力矩,压力)的试验在被试阀进口和出口压力变化范围内,在各组进、出口压力设定值下,收变控制部件的调节设定值,使流量由最小升至最人(正行程),又由最人回至最小(反行程),测定各调节设定值下的对应调节\力”。在每次调至设定位置之前,应连续地对被试阀作10次以上的全行程调节的操作,以避免由丁塞引起的卡紧力影响测量。同时·应在调至设定位置时起60s内完成读数的测量每完成{0次以上全行程操作后,将控制部件调至设定置时,要按规定行程的正或反来确定调节动作的方向。

注:需褪定背压影响时,本项测试只能采用图1所示路。5.1.4带压力补偿的流量控制阀瞬态特性试验在控制部件的调节范围内:测试各调节设定值下的流量对时间的相关特性。CB 8104—87

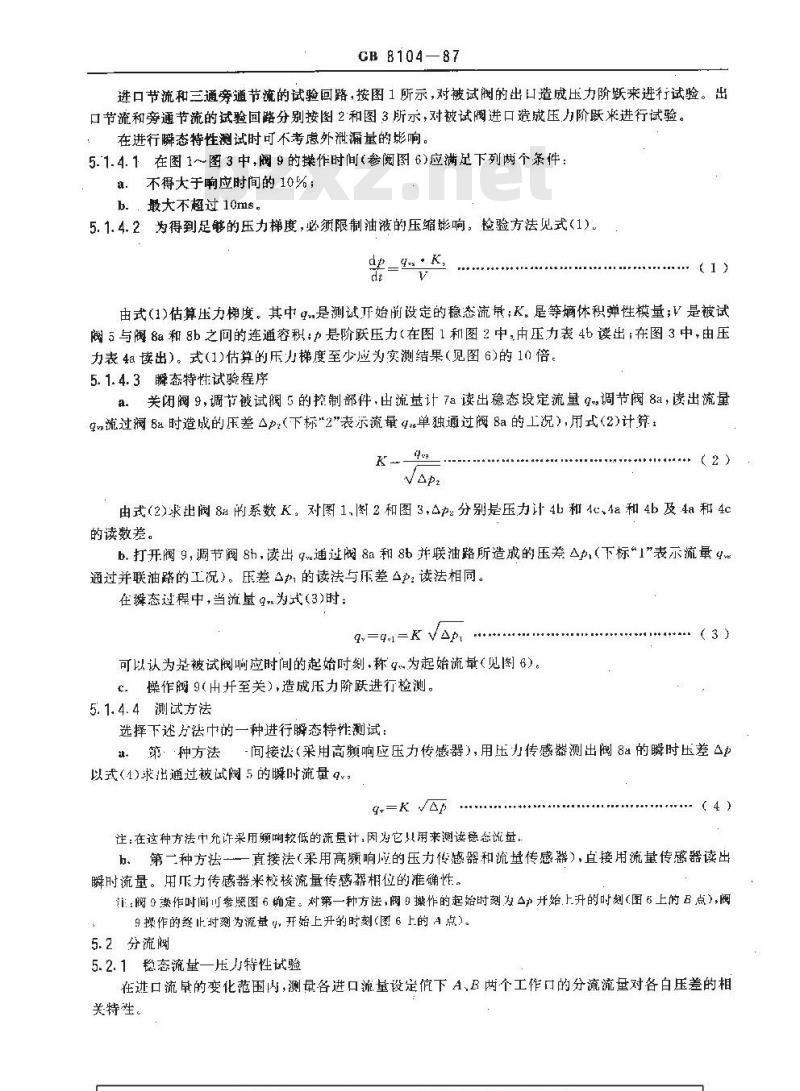

进口节流和三通旁通节流的试验回路,按图1所示,对被试阀的出口造成压力阶嵌来进千试验。出口节流和旁通节流的试验回路分别接图2和图3所示,对被试阀进口造成压力阶跃来进行试验。在进行瞬态特性测试时可不考虑外泄漏量的影响。5.1.4.1在图1~图3中,阀9的操作时间(参阅图6)应满足下列两个条件:a.不得大于响应时间的10%;

b.,最大不超过10ms,

5.1.4.2为得到足够的压力梯度,必须限制油液的压缩影响,检验方法见式(1)。de_4·K

由式(1)估算压力梯度。其中q是测试开始前设定的稳态流;K。是等嫡休积弹性模量;V是被试阀5与阀8a和8b之间的连通容积:力是阶跃压力(在图1和图2中,由压力表4b读出;在图3中,由压力表4a读出)。式(1)估算的压力梯度至少应为实测结果(见图6)的10倍。5.1.4.3瞬态特性试验程序

。关闭阀9,调节被试搁5的控制部件,出流量计7a读出稳态设定流量9-调节阀8a,读出流量9流过阀8a时造成的压差△(下标\2”表示流量4单独通过阀8a的工况),用式(2)计算:Nap

由式(2求出阀8a的系数K。对图1.图2和图3,分别是压力计4b和4c、4a和4b及4a和4c的读数差。

b.打开阀 9,调节阀 8h,读出 4%通过阀 8a 和8b并联油路所造成的压差Ap(下标\1\表示流量 4e通过并联油路的工况)。压差力的读法与压差:读法相同。在撰态过程中,当流量9为式(3)时:4=4=K VAp

可以认为是被试阀响应时间的起始吋刻,称9为起始流量(见图6)。c.操作阔9(出开至关),造成压力阶跃进行检测。5. 1. 4. 4测试方法

选择下述方法中的一种进行瞬态特件测试:(3)

第:种方法-间接法(采用高频响应压力传感器),用压力传感器测出阀84的瞬时压差A以式(41)求出通过被试阅5的瞬时流量9=KA

注:在这种方法中允许采用频响较低的流量计,因为它!用来测读稳态流。4)

h。第一种方法一一直接法(采用高频响应的压力传感器和流量传感器),直接用流量传感器读出瞬时流量。用压力传感器米校核流量传感器相位的准确性。注:阀9染作时间可参照图6碗定。对第一种方法,阔9操作的起始时刻为么开始上升的时刻(图6上的B点),阀9操作的终止时刻为流量开始上升的时刻(图6上的A点)。5.2分流阀

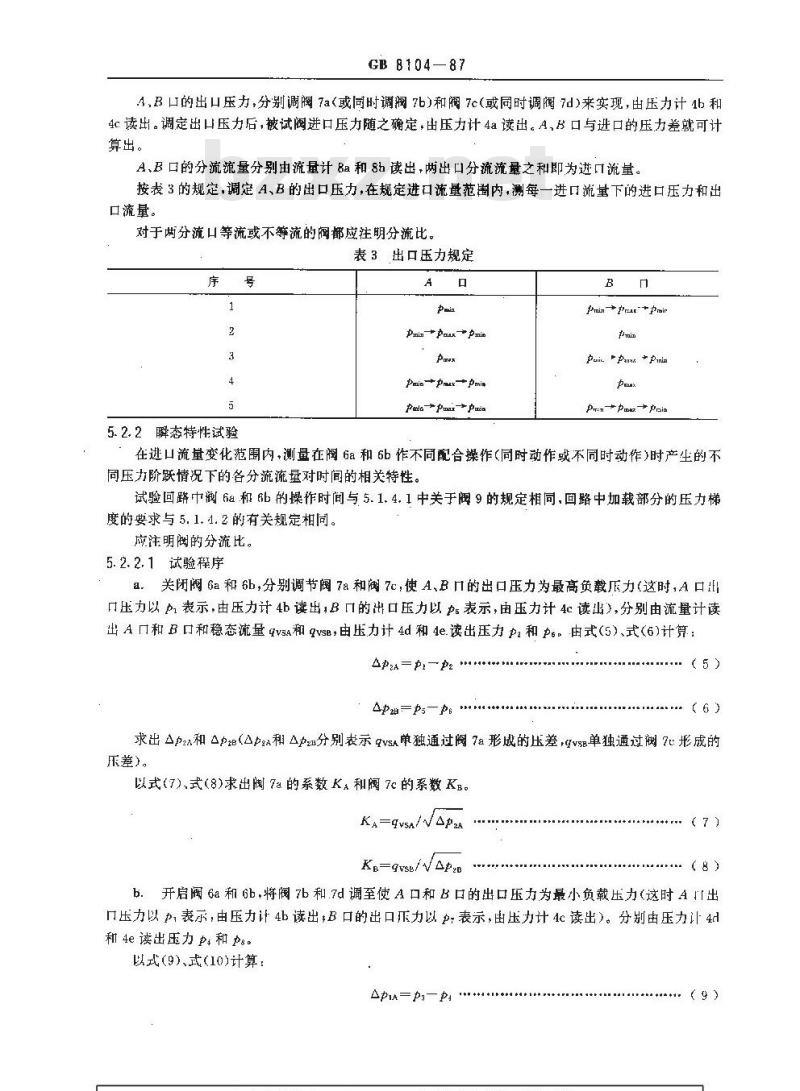

5.2.1稳态流量一压力特性试验

在进口流的变化范围内,测量各进口流量设定值下A、B两个工作口的分流流对各白压差的相关特性。

GB 810487

4.B口的出口压力,分别调阀7a(或同时调润7b)和阀7c(或同时调阀7d)来实现,由压力计4b和4c读出。调定出口压力后,被试阀进口压力随之确定,由压力计4a读出。A,B口与进口的压力差就可计算出。

A、B口的分流流量分别由流量计8a和8h读出,两出口分流流量之和即为进口流量。按表3的规定,调定A、B的出口压力,在规定进口流量范闺内,测每一进口流量下的进口压力和出口流量。

对于两分流口等流或不等流的阀都应注明分流比。表3出口压力规定

5.2.2瞬态特性试验

Pmin pmx- pm

Paia+ prr- pmi

Peda+pma

pmin→trir+pmir

Pun. + Pauas +Pnin

pmin- pma paia

在进口流量变化范围内,测量在阀6a和6b作不同配合操作(同时动作或不同时动作)时产生的不同压力阶跃情况下的各分流流量对时间的相关特性。试验回路中润6a和6b的操作时间与5.1.4.1中关于阀9的规定相同,回路中加载部分的压力梯度的要求与5.1.4.2的有关规定相同。应注明阀的分流比。

5.2.2.1试验程序

关闭阀 6a 和 6h,分别调节阀 7a 和阀 7c,使 A、B Ⅱ的出口压力为最高负载力(这时,A 口 I口压力以力表示,由压力计4b读出,B口的出口压力以加表示,由压力计4c读出),分别由流量计读出A口和B口和稳态流量4vsA和qvsB,由压力计4d和4e.读出压力力,和力。由式(5)、式(6)计算:A=P

求出p2a和Apze(△gaApu分别表示qvs单独通过阀7a形成的压差vs单独通过阀7t:形成的压差)。

以式(7)、式(8)求出阅7a的系数K,和阀7c的系数KB。KA—qv5A/

(7)

:(8)

b.开启阀6a和6b,将阀7b和.7d调至使A口和B口的出口压力为最小负载压力这时AI出压力以p,表示,由压力计4b读出,B口的出口正力以,表示,由压力计4c读出)。分别由压力让4d和4e读出压力史4和力8。

以式(9)、式(10)计算:

A=—PA

GB B104—87

A力表示avs通过7a和7b的并联油路形成的压差,Ap表示qvse通过阀7c和7d并联油路形成的压差。

由式(11),式(12)求得瞬态特性响应起始时刻的流量qvin的va。AVA=GVIA=KAVAPIA

ve -gVir-Ke VAbu

c,操作阀 6a 和(或)6h,产生压力阶跃,操作顺序如表4。表 4阀 6a和 6b操作顺序

5.2.2.2测量方法

选择下述方法中的-种进行瞬态特性測试:涵

始悠开启

始终开启

a第-种方法·-间接法(采用高频响应压力传感器).由压力传感器4b和4l的读数算出阀7a的瞬时压差△pa,由压力传感器4c和4e的读数算出阅7c的障时压差△,以式(13)、式(14)分别算出A,B口的瞬时流量9和vB

4VA- KA VAPA

(14)

b.第一种方法直接法(流量和压力仪表都采用高频响应传感器),分别通过流量传感器&a和8L读出A口和B口的瞬时流量VA和4vB,可由相应的压力传感器读出瞬时压差△P和Pu,用以校核流量传燃磊的相位准确性。

6试验报告

6.1试验数据和结果应写出报告,其中所用符号和单位按表1规定。6. 2试验有关资料

试验前商定的有关被试阀及其试验条件的资料应写在报告中,至少包括下述各项:6. 2. 14

各阀种均需的资料

制造」广名:

制造厂标牌(型号、系列号等等);制造」有关阀的说明;

阀的连接管道和管接头的明细表,制造厂有关过滤的要求;

试验回路中所装过滤器精度等缴;试验油液的实际固体污染等级,试验油液(牌号和说明),

试验油液的运动粘度;

试验油液的密度;

试验油液的等炳体积弹性模;

试验油液的温度;

m.环境温度。

6.2.2分流阀所需的附加资料

最小流:

给定的分流比。

6.3 试验结果

GB 810487

所有的测试结果应用表格和图形曲线来表示,并写在报告中。6. 3. 1 耐床力

记录耐压压力值

6.3.2流量控制阀

稳态流量一压力特性(在指定的设定范围内)(见图5);h.

调节控制部件所需的\力”,即:力、力矩和压力;在设定的各压力和流量条件下的瞬态特性(见图6),(A)流量-时间瞬态特性:或压力·时间特性及其计算得到的流虽-时间特性(均用图形表示):(B)响应时间和瞬态恢复时间:

(C流蛋超调量析对最终稳态流量的比值。6.3.3分流阀

稳态流基-压力特性;

b在A和B口的各压力和流虽值下的瞬态特性(见图6),即:(A流量-时间瞬态特性,或压力时间特性及其让算得到的流基-时间特性(均用图形表示);()应时问及瞬态恢复时间:

(C)流量超调量或分流误差相对于最终稳态流量的比值。L

流量控制阀用作进节流和三通旁通节流时的试验回路图

1液臣源:2溢流阀;3温度计:4力计(做瞬态试验时应用高频响应压力传感器),5被试阅:6·蓄能器(需要和可能的情况下加设):7流量计(采用脱态试验第一种法时应用高频响应流量传感器);8节流阅:9二位二通换向阀GB 8104-87

图?流量控制阀用作出口节流的试验回路一液压源,2-溢流阀:3-温度计;玉力计(瞬态试验时用高频响应压力传感器);5一被试阀;6蓄能器(需要和可能的情况下加设):7-流量计(采用瞬态试验第二种方法时应用商频响应传感器);8节流阀:注:阔5和阀8之间用硬管连接,其间容积应尽可能小。位通换向阀

图3流量控制阀用作旁通节流时的试验回路1-液压源;2溢流阀;3一温度计:4压力计(瞬态试验时应果用高额响应限力传感器);5一被试阀;6--蓄能器(需要和可能的情况下加设),7一流量计(采用瞬态试验第和方法时应用高频响应流量传感器):8节流阀:9—二位一通阀注:阀5和阀8之间用硬管连接,其间容积应尽可能小。GB 8104—87

图4分流阀试验回路

1一液压源;2—溢流阀;3一温度计;4一压力计(瞬态试验时应采用高频响应正力传感器);5被试阀;6-一二位二通阀;7一节流阀;8一流量计(采用瞬态试验第二种方法时应用高频确应流量传感器)

最大设定值

量小设定值

图5流量控制阀稳态特性曲线

切始流量区

响应时间

GB 8104—87

时态恢复时间

图6流量控制阀瞬态特性曲线

—瞬时流量,9—.压差4b

实测压力榜度宝。以 B.C点连钱的斜率计算d

时间!

最终稳态流量 α

A1测试等级

GB 8104—87

附录A

测试等级

(补充件)

根据GB7935--87液压元件通用技术条件》的规定按A、B,C三种测试等级中的一种进行试验A2误差

经标定或与国家标准比较表明,凡不超过表A1中所列范围的系统误差的任何测试装置和方法均可采用。

测试系统的允许系统误差

测试等级

测试仅表参数

流量,%

压差p200kPa表压时.kPa

压差p≥200kPa表压时,%

温度,C.

注:表中给出的百分数极范围是指被测量值的百分比,而不是试验参数的最大值或测量系统的最大读数的百分民。

附加说明:

本标准由全国液压气动标准化技术委员会提出并归口。本标准由上海铁道学院、中船总公司七院七○四所负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

流量控制阀

试验方法

Hydraulic fluid power

Testing method of flow control yalvesUDC 621.646. 001. 4

GB 8104 87

本标准适用于以液压油(液)为工作介质的流量控制阀稳态性能和解态性能试验。比例控制阀和电液伺服阔的试验方法另行规定。2术语

2.1旁通节流

将一部分流量分流至主油箱或压力较低的回路,以控制执行元件输入流量的一种回路状态2.2'进11节流

控制执行元件的输入流量的种回路状态2.3出口节流

控制执行元件的输出流量的一种回路状态。2.4三通旁通节流

流量控制阀白身需有旁通排油!的进门节流同路状态。3符号、量纲和单位

符号、量纳和单位见表1。

表」符号量纲利单位

阀的公称通径

阀内控制元件的线位移

阀内控制元件的角位移

体积流量

管道内径

压力、压差

油藏质量密度

运动粘度

氏温度

等摘体积弹性模量

注:1M

.长度

国家机械工业委员会1987-07-13批准符号

温度。

基纳”

1988-07-01实施

4通则

4.1试验装置

4.1.1试验国路

GB 810487

4.1.1.1图1、图2和图3分别为进口节流和通旁通节流、出几节流及旁通节流时的曲型试验回路。图4为分流阀的典型试验回路

允许来用包含两种或多种试验条件的综合回路。4.1.1.2,油源的流量应能调节,油源流量应大于被试阀的试验流量。油源的压力脉动不得大了十0.5MPa。

4.1.1.3油源和管道之间应安装压力控制阀,以防止回路压力过载,4.1.1.4允许在给定的基本回路中,增设调节压力、流量或保证试验系统安全工作的元件。4.1.1.5与被试阀连接的管道和管接头的内径应和阀的公称通径相一致。.4.1.2测压点的位置

4.1.2.1进口测压点的位置

进口测玉点应设置在扰动源(如阀,弯头)的下游和被试阀上游之间。距扰动源的距离应大于10,距被试阀的距离为5d。

4.1.2.2出口测压点应设置在被试阀下游10d处。4.1.2.3按C级精度测试时,荠测压点的位置与上述要求不符,应给出相应修正值。4.1.3测压孔

4.1.3.1测压孔的直径不得小于1mm,不得人于6mm。4.1.3.2测压孔的长度不得小于测压孔直径的2倍。4.1.3.3测压孔中心线和管道中心线垂直,管道内表面与测压孔交角处应保持尖锐但不得有毛刺。4.1.3.4测压点与测量仪表之问连接管道的内径不得小F3mm。4.1.3.5测压点与测举仪表连接时.应排除连接管道中的空气。4. 1. 4温度测量点的位置

温度测量点应设置在被试阀进口测压点上游15d 处。4.1.5油液固体污染等级

4.1.5.1在试验系统中,所用的液压油(液)的固体污染等级不得高于19/16。有特殊要求时可男作规定。

4.1.5.2试验时,因淤塞现象而使在一定时间间隔内对同一参数进行数次测量所得的测量值不一致时,在试骑报告中要注明此时间闻陷值,4.1.5.3在试验报告中注明过滤器的安装位置.类孕和数量。4.1.5.4在试验报告中注明油液的固体污染等级,并注明测定污染等级的方法。4.2试验的-般要求

4.2.1试验用油液

4.2.1.1在试验报告中注明下列各点:试验用油液种类、牌号:

b:在试验控制温度下的油液粘度和密度:c、等煽体积弹性模量,

4.2.1.2在同:温度下,测定不同的油液粘度影响时,要用同一类型但粘度不同的油液。4.2.2试验温度

4.2.2.1以液压油(液)为T作介质试验元件时:被试阀进口处的油液温度为50C。采用其他T作介质或有特殊要求时,可另作规定。在试验报告中应注明实际的试验温度。GB 810487

4.2.2.2冷态起动试验时油液温度应低于25℃。在试验开始前,使试验设备和油液的温度保持在某温度。试验开始后,允许油液温度上升。在试验报告中要记录温度,压力和流量对时间的关系。4.2,2. 3选择试验温度时要考虑该阀是香需试验温度补偿性能。4.2.3稳态T况

4.2.3.1被控参数的变化范不超过表2的规定值时为稳态工况。在稳态工况下记录试验参数的测量值。

表2被控参数平均指示值允许变化范围被控参数

流量,%

玉力,%

油温,℃

粘度,%

测试等级

4.2.3.2被测参数测量读数点的数目和所取读数的分布,应能反映被试阀在整个范围内的性能,4.2.3.3为了保证试验结果的重复性-应规定测量的时间间隔。4.3耐压试验

4.3.1在被试阀进行试验前应进行耐压试验。4.3.2耐斥试验时,对各承压油口施加耐示试验斥力。耐试验斥力为该油口的最高工作压小的1.5倍,以每秒2%耐压试验压力的速率递增:保压5min,不得有外渗漏。4.3.3耐压试验时各泄油口和油箱相连。5试验内容bZxz.net

5.1流量控制阀

5.1.1稳态流量…压力特性试验

,被控流量和旁通流量应尽可能在控制部件设定值和斥差的全部范围内进行测量。5.1.1.1压力补偿型阀

在进I1和出Ⅱ压力的规定增量下,对指定的压力和流量从最小值至最大值进行测试(见图5曲线)。5.1.1.2无压力补偿型阀

参照GB8107一87&液压阀压差--流量特性试验方法》有关条款进行测试。5.1.2外泄漏量试验

对有外泄口的流量控制阀应测定外泄漏量,试验方法同5.1.1。绘出进口流量一压差特性和出口流量一压差特性。进流量与出口流量之差即为外泄漏量。5.1.3调节控制部件所需“力\(泛指力,力矩,压力)的试验在被试阀进口和出口压力变化范围内,在各组进、出口压力设定值下,收变控制部件的调节设定值,使流量由最小升至最人(正行程),又由最人回至最小(反行程),测定各调节设定值下的对应调节\力”。在每次调至设定位置之前,应连续地对被试阀作10次以上的全行程调节的操作,以避免由丁塞引起的卡紧力影响测量。同时·应在调至设定位置时起60s内完成读数的测量每完成{0次以上全行程操作后,将控制部件调至设定置时,要按规定行程的正或反来确定调节动作的方向。

注:需褪定背压影响时,本项测试只能采用图1所示路。5.1.4带压力补偿的流量控制阀瞬态特性试验在控制部件的调节范围内:测试各调节设定值下的流量对时间的相关特性。CB 8104—87

进口节流和三通旁通节流的试验回路,按图1所示,对被试阀的出口造成压力阶嵌来进千试验。出口节流和旁通节流的试验回路分别接图2和图3所示,对被试阀进口造成压力阶跃来进行试验。在进行瞬态特性测试时可不考虑外泄漏量的影响。5.1.4.1在图1~图3中,阀9的操作时间(参阅图6)应满足下列两个条件:a.不得大于响应时间的10%;

b.,最大不超过10ms,

5.1.4.2为得到足够的压力梯度,必须限制油液的压缩影响,检验方法见式(1)。de_4·K

由式(1)估算压力梯度。其中q是测试开始前设定的稳态流;K。是等嫡休积弹性模量;V是被试阀5与阀8a和8b之间的连通容积:力是阶跃压力(在图1和图2中,由压力表4b读出;在图3中,由压力表4a读出)。式(1)估算的压力梯度至少应为实测结果(见图6)的10倍。5.1.4.3瞬态特性试验程序

。关闭阀9,调节被试搁5的控制部件,出流量计7a读出稳态设定流量9-调节阀8a,读出流量9流过阀8a时造成的压差△(下标\2”表示流量4单独通过阀8a的工况),用式(2)计算:Nap

由式(2求出阀8a的系数K。对图1.图2和图3,分别是压力计4b和4c、4a和4b及4a和4c的读数差。

b.打开阀 9,调节阀 8h,读出 4%通过阀 8a 和8b并联油路所造成的压差Ap(下标\1\表示流量 4e通过并联油路的工况)。压差力的读法与压差:读法相同。在撰态过程中,当流量9为式(3)时:4=4=K VAp

可以认为是被试阀响应时间的起始吋刻,称9为起始流量(见图6)。c.操作阔9(出开至关),造成压力阶跃进行检测。5. 1. 4. 4测试方法

选择下述方法中的一种进行瞬态特件测试:(3)

第:种方法-间接法(采用高频响应压力传感器),用压力传感器测出阀84的瞬时压差A以式(41)求出通过被试阅5的瞬时流量9=KA

注:在这种方法中允许采用频响较低的流量计,因为它!用来测读稳态流。4)

h。第一种方法一一直接法(采用高频响应的压力传感器和流量传感器),直接用流量传感器读出瞬时流量。用压力传感器米校核流量传感器相位的准确性。注:阀9染作时间可参照图6碗定。对第一种方法,阔9操作的起始时刻为么开始上升的时刻(图6上的B点),阀9操作的终止时刻为流量开始上升的时刻(图6上的A点)。5.2分流阀

5.2.1稳态流量一压力特性试验

在进口流的变化范围内,测量各进口流量设定值下A、B两个工作口的分流流对各白压差的相关特性。

GB 810487

4.B口的出口压力,分别调阀7a(或同时调润7b)和阀7c(或同时调阀7d)来实现,由压力计4b和4c读出。调定出口压力后,被试阀进口压力随之确定,由压力计4a读出。A,B口与进口的压力差就可计算出。

A、B口的分流流量分别由流量计8a和8h读出,两出口分流流量之和即为进口流量。按表3的规定,调定A、B的出口压力,在规定进口流量范闺内,测每一进口流量下的进口压力和出口流量。

对于两分流口等流或不等流的阀都应注明分流比。表3出口压力规定

5.2.2瞬态特性试验

Pmin pmx- pm

Paia+ prr- pmi

Peda+pma

pmin→trir+pmir

Pun. + Pauas +Pnin

pmin- pma paia

在进口流量变化范围内,测量在阀6a和6b作不同配合操作(同时动作或不同时动作)时产生的不同压力阶跃情况下的各分流流量对时间的相关特性。试验回路中润6a和6b的操作时间与5.1.4.1中关于阀9的规定相同,回路中加载部分的压力梯度的要求与5.1.4.2的有关规定相同。应注明阀的分流比。

5.2.2.1试验程序

关闭阀 6a 和 6h,分别调节阀 7a 和阀 7c,使 A、B Ⅱ的出口压力为最高负载力(这时,A 口 I口压力以力表示,由压力计4b读出,B口的出口压力以加表示,由压力计4c读出),分别由流量计读出A口和B口和稳态流量4vsA和qvsB,由压力计4d和4e.读出压力力,和力。由式(5)、式(6)计算:A=P

求出p2a和Apze(△gaApu分别表示qvs单独通过阀7a形成的压差vs单独通过阀7t:形成的压差)。

以式(7)、式(8)求出阅7a的系数K,和阀7c的系数KB。KA—qv5A/

(7)

:(8)

b.开启阀6a和6b,将阀7b和.7d调至使A口和B口的出口压力为最小负载压力这时AI出压力以p,表示,由压力计4b读出,B口的出口正力以,表示,由压力计4c读出)。分别由压力让4d和4e读出压力史4和力8。

以式(9)、式(10)计算:

A=—PA

GB B104—87

A力表示avs通过7a和7b的并联油路形成的压差,Ap表示qvse通过阀7c和7d并联油路形成的压差。

由式(11),式(12)求得瞬态特性响应起始时刻的流量qvin的va。AVA=GVIA=KAVAPIA

ve -gVir-Ke VAbu

c,操作阀 6a 和(或)6h,产生压力阶跃,操作顺序如表4。表 4阀 6a和 6b操作顺序

5.2.2.2测量方法

选择下述方法中的-种进行瞬态特性測试:涵

始悠开启

始终开启

a第-种方法·-间接法(采用高频响应压力传感器).由压力传感器4b和4l的读数算出阀7a的瞬时压差△pa,由压力传感器4c和4e的读数算出阅7c的障时压差△,以式(13)、式(14)分别算出A,B口的瞬时流量9和vB

4VA- KA VAPA

(14)

b.第一种方法直接法(流量和压力仪表都采用高频响应传感器),分别通过流量传感器&a和8L读出A口和B口的瞬时流量VA和4vB,可由相应的压力传感器读出瞬时压差△P和Pu,用以校核流量传燃磊的相位准确性。

6试验报告

6.1试验数据和结果应写出报告,其中所用符号和单位按表1规定。6. 2试验有关资料

试验前商定的有关被试阀及其试验条件的资料应写在报告中,至少包括下述各项:6. 2. 14

各阀种均需的资料

制造」广名:

制造厂标牌(型号、系列号等等);制造」有关阀的说明;

阀的连接管道和管接头的明细表,制造厂有关过滤的要求;

试验回路中所装过滤器精度等缴;试验油液的实际固体污染等级,试验油液(牌号和说明),

试验油液的运动粘度;

试验油液的密度;

试验油液的等炳体积弹性模;

试验油液的温度;

m.环境温度。

6.2.2分流阀所需的附加资料

最小流:

给定的分流比。

6.3 试验结果

GB 810487

所有的测试结果应用表格和图形曲线来表示,并写在报告中。6. 3. 1 耐床力

记录耐压压力值

6.3.2流量控制阀

稳态流量一压力特性(在指定的设定范围内)(见图5);h.

调节控制部件所需的\力”,即:力、力矩和压力;在设定的各压力和流量条件下的瞬态特性(见图6),(A)流量-时间瞬态特性:或压力·时间特性及其计算得到的流虽-时间特性(均用图形表示):(B)响应时间和瞬态恢复时间:

(C流蛋超调量析对最终稳态流量的比值。6.3.3分流阀

稳态流基-压力特性;

b在A和B口的各压力和流虽值下的瞬态特性(见图6),即:(A流量-时间瞬态特性,或压力时间特性及其让算得到的流基-时间特性(均用图形表示);()应时问及瞬态恢复时间:

(C)流量超调量或分流误差相对于最终稳态流量的比值。L

流量控制阀用作进节流和三通旁通节流时的试验回路图

1液臣源:2溢流阀;3温度计:4力计(做瞬态试验时应用高频响应压力传感器),5被试阅:6·蓄能器(需要和可能的情况下加设):7流量计(采用脱态试验第一种法时应用高频响应流量传感器);8节流阅:9二位二通换向阀GB 8104-87

图?流量控制阀用作出口节流的试验回路一液压源,2-溢流阀:3-温度计;玉力计(瞬态试验时用高频响应压力传感器);5一被试阀;6蓄能器(需要和可能的情况下加设):7-流量计(采用瞬态试验第二种方法时应用商频响应传感器);8节流阀:注:阔5和阀8之间用硬管连接,其间容积应尽可能小。位通换向阀

图3流量控制阀用作旁通节流时的试验回路1-液压源;2溢流阀;3一温度计:4压力计(瞬态试验时应果用高额响应限力传感器);5一被试阀;6--蓄能器(需要和可能的情况下加设),7一流量计(采用瞬态试验第和方法时应用高频响应流量传感器):8节流阀:9—二位一通阀注:阀5和阀8之间用硬管连接,其间容积应尽可能小。GB 8104—87

图4分流阀试验回路

1一液压源;2—溢流阀;3一温度计;4一压力计(瞬态试验时应采用高频响应正力传感器);5被试阀;6-一二位二通阀;7一节流阀;8一流量计(采用瞬态试验第二种方法时应用高频确应流量传感器)

最大设定值

量小设定值

图5流量控制阀稳态特性曲线

切始流量区

响应时间

GB 8104—87

时态恢复时间

图6流量控制阀瞬态特性曲线

—瞬时流量,9—.压差4b

实测压力榜度宝。以 B.C点连钱的斜率计算d

时间!

最终稳态流量 α

A1测试等级

GB 8104—87

附录A

测试等级

(补充件)

根据GB7935--87液压元件通用技术条件》的规定按A、B,C三种测试等级中的一种进行试验A2误差

经标定或与国家标准比较表明,凡不超过表A1中所列范围的系统误差的任何测试装置和方法均可采用。

测试系统的允许系统误差

测试等级

测试仅表参数

流量,%

压差p200kPa表压时.kPa

压差p≥200kPa表压时,%

温度,C.

注:表中给出的百分数极范围是指被测量值的百分比,而不是试验参数的最大值或测量系统的最大读数的百分民。

附加说明:

本标准由全国液压气动标准化技术委员会提出并归口。本标准由上海铁道学院、中船总公司七院七○四所负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。