GB/T 8105-1987

基本信息

标准号: GB/T 8105-1987

中文名称:压力控制阀试验方法

标准类别:国家标准(GB)

英文名称: Test methods for pressure control valves

标准状态:现行

发布日期:1987-07-02

实施日期:1988-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:304196

标准分类号

标准ICS号:23.100.30

中标分类号:机械>>通用零部件>>J20液压与气动装置

关联标准

采标情况:≈ISO/DIS 6403

出版信息

页数:9页

标准价格:15.0 元

相关单位信息

首发日期:1987-07-23

复审日期:2004-10-14

起草单位:浙江大学

发布部门:中国机械工业联合会

主管部门:中国机械工业联合会

标准简介

GB/T 8105-1987 压力控制阀试验方法 GB/T8105-1987 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

适用范围

中华人民共和国国家标准

压力控制阀

试验方法

Hydraulic fluid power--Valves-Testing method of pressure control valvesUDC 621.646-001.4

GB 8105 ---87

本标准适用于以液压油(液)为工作介质的溢流阀、减压阀的稳态性能和瞬态性能试验。与溢流阀、减压阀性能类似的其他压力控制阀,可参照本标准执行。比例控制阀和电液侗服阀的试验方法另行规定。2符号,量纲和单位

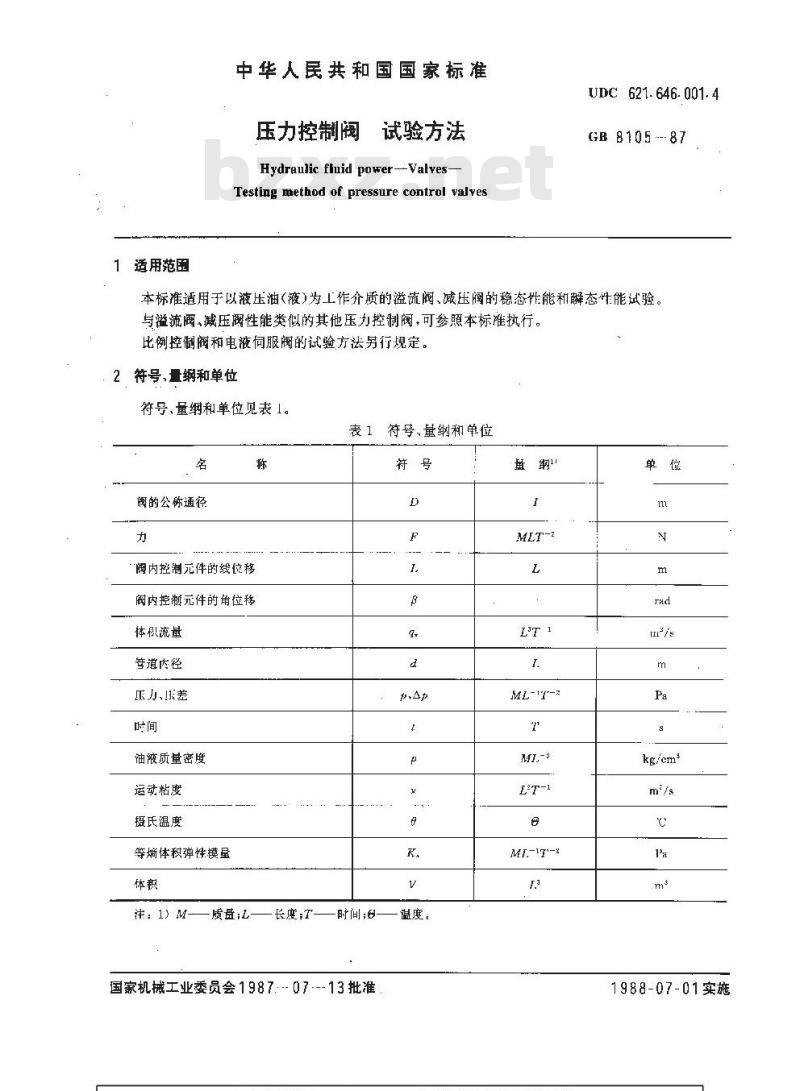

符号、量纲和单位见表1。

表1符号.量纲和单位

阀的公你通径

阀内控制元件的线位移

阀内控制元件的角位移

体积流量

管道内径

、压差

油液质量密度

运动粘度

摄氏温度

等嫡体积弹性模虽

注:1) -

质量;L-

长度:

时间;-

国家机械工业委员会1987·-07·--13批准符号

一温度。

ML-IT-2

ME-IT'-2

kg/cm*wwW.bzxz.Net

1988-07-01实施

3通则

3. 1试验装置

3. 1. 1 试验回路

GB 8105 --87

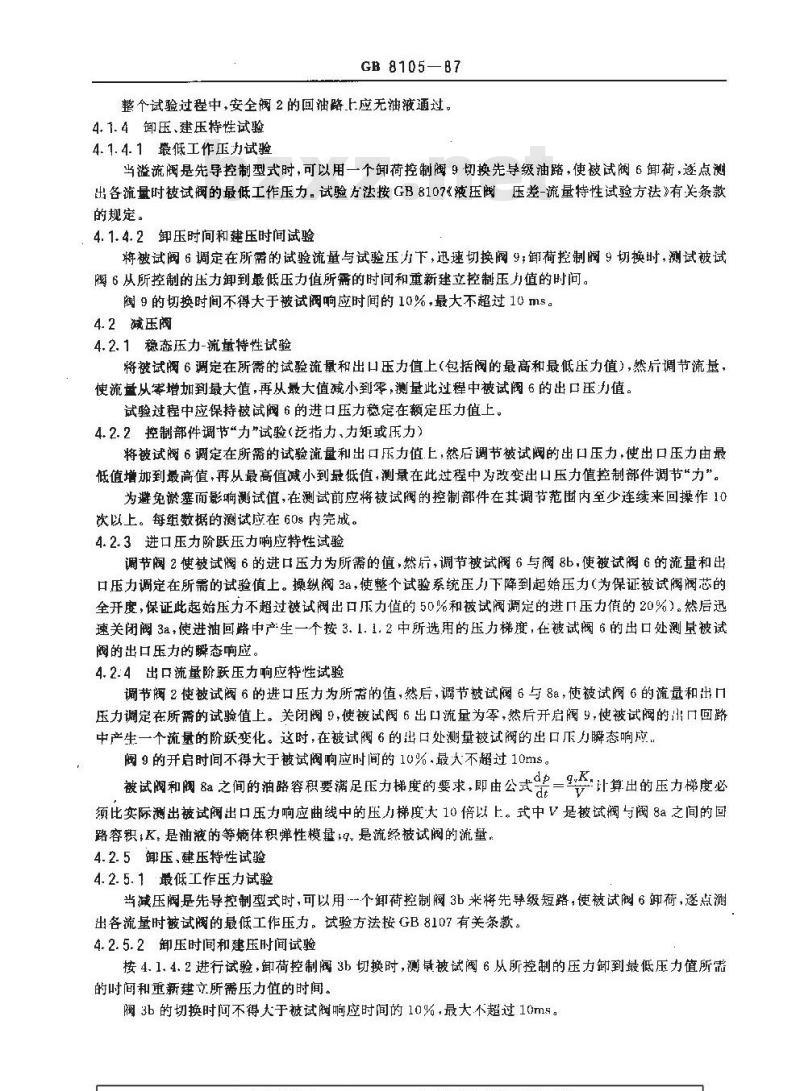

3.1.1.1图1和图2分别为溢流阅和减压阀的基本试验回路。允许采用包括两种或多种试验条件的综合试验同路。

3.1.1.2油源的流量应能调节。油源流量应大被试阀的试验流量。油源的压力脉动景不得大于10.5MFa,并能充许短时间压力超载20%30%。被试阀和试验回路相关部分所组成的表观穿积刚度,应保证压力梯度在下列的给定值范围之内:3000~4000MPa/s;

600~800 MPa/s#

120~160 MPa/s。

3.1.1.3允许在给定的基本试验回路中增设调节压力、流量或保证试验系统安全工作的元件。3.1.1.4与被试阀连接的管道和管接头的内径应和被试阀的通径相一致。3. 1.2测压点的位置

3.1.2.1进口测压点的位置

进口测压点应设置在扰动源(如阀、弯头)的下游和被试阀上游之间,距扰动源的距离应大丁10d:距被试阀的距离为5d。

3.1.2.2出口测压点应设置在被试阀下游10d处。3.1.2.3按C级精度测试时,若测压点的位置与上述要求不符,应给出相应修正值。3. 1. 3测压孔

3.1.3.1测压孔直径不得小于1mm,不得大于6mm3.1. 3.2测压孔的长度不得小于测压孔直径的2倍。3.1.3.3测压孔中心线和管道中心线直,管道内表面与测压孔交角处应保持尖锐,但不得有毛刺。3.1.3.4测压点与测量仪表之间连接管道的内径不得小于3mm。3.1.3.5测压点与测量仪表连接时应排除连接管道中的空气,3.1.4温度测量点的位置

温度测量点应设置在被成阀进口测压点上游15d处。3.1.5油液固体污染等级

3.1.5.1在试验系统中所用的液压油(液)的固体污染等级不得高于19/16。有特殊要求时可另作规定。

3.1.5.2试验时,因淤寒现象而使在一定的时问间隔内对同一参数进行数次测量所得的测量值不-一致时,在试验报告中要注明时间间隔值。3、1.5.3在试验报告中应注明过滤器的安装位置、类型和数量。3.1.5.4在试验报告中应注明油液的固体污染等级及测定污染等级的方法。3.2试验的般要求

3.2.1试验用油液

3.2.1.1在试验报告中应注明:

试验用汕液类型、牌号,在试验控制温度下的测液粘度和密度等熵体积弹性模量。3.2.1.2在同一温度下测定不同油液粘度的影响川,要用同一类型但粘度不同的油液。3.2.2试验温度

3.2.2.1.以液压油为工作介质试验元件时,被试阀进口处的油液温度为50℃。采用其他油液为工作介质或有特殊要求时,可另作规定。在试验报告中应注明实际的试验温度。GB8105-87

3.2.2.2冷态起动试验时油液温度应低于25℃,在试验开始前把试验设备和油液的温度保持在某一盈度,试验开始以后允许油液温度上升。在试验报告中记录温度、压力和流量对时间的关系3.2.2.3当被试阀有试验温度补偿性能的要求时,可根据试验要求选择试验温度。3.2.3稳态工况

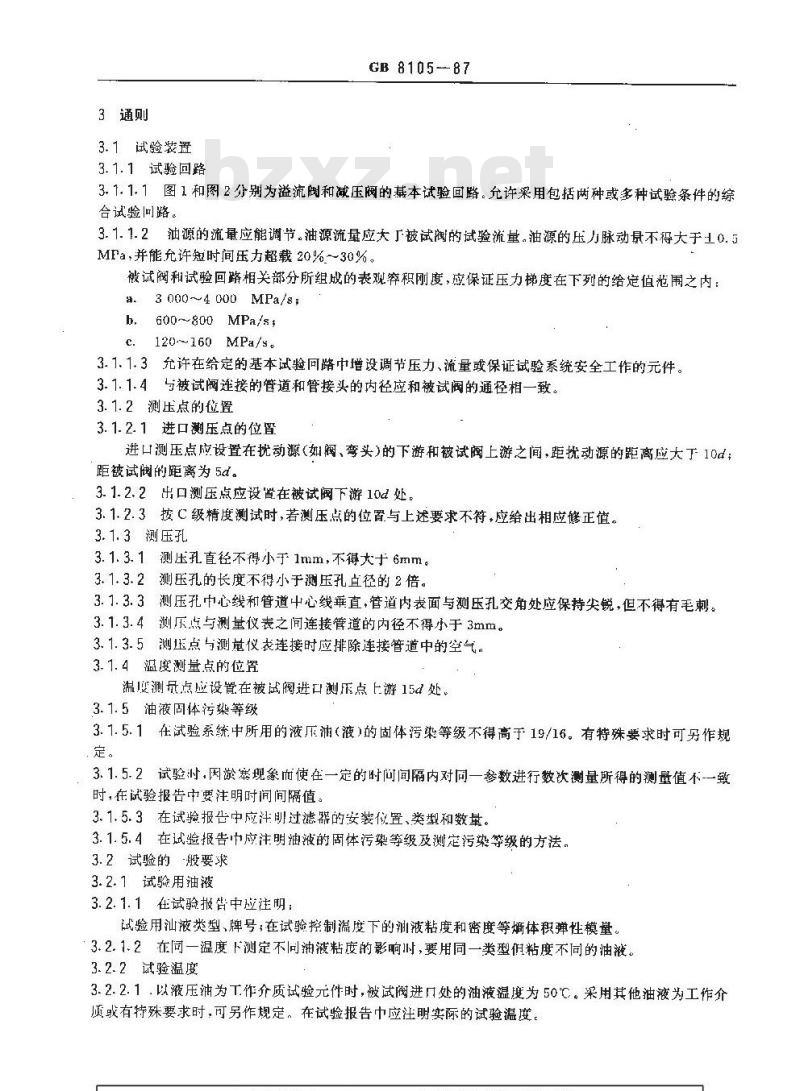

3.2.3.1被控参数的变化范围不超过表2的规定值时为稳态.T况。在稳态工况下记录试验参数的测量值。

表2被控参数平均指示值允许变化范围测试等级

敲控参数

流量,%

压力,%

油温,℃

粘度路

3.2.3.2被测参数测量读数点的数目和所取读数的分布应能反映被试阀在全范围内的性能。3.2.3.3为保证试验结果的重复性,应规定测量的时间间隔。3.3耐压试验

3.3.1在被试阀进行试验前应进行耐压试验。3.3.2耐压试验时,对各承压油口施加耐压试验压力。耐压试验压力为该油口的最高工作压力的1.5倍,以每秒2%压试验压力的速率递增,保压5min,不得有外掺漏。3.3.3耐压试验时各泄油口和油箱相连。4试验内容

4.1溢阀

4.1.1稳态压力-流量特性试验

将被试阀调定在所需流量和压力值(包括阀的最高和最低压力值)上。然后在每一试验压力值上使流量从零增加到最大值,再从最大值减小到零,测试此过程中被试阀的进口压力。被试阀的出口压力可为大气压或某一用户所需的压力值。4.1.2’控制部件调节*力”试验(泛指力、力矩、压力或输入电量)将被试阀通以所需的工作流量,调节其进口压力,由最低值增加到最高值,再以最高值减小到最低值,测定此过程中为改变进口压力调节控制部件所的“力”。为避免淤塞而影响测试值,在测试前应将被试阀的控制部件在其调节范围内至少连续来回操作10次以上。每组数据的测试应在60s内完成。4.1.3流量阶联压力响应特性试验将被试阀调定在所需的试验流量与压力下,操纵阀3,使试验系统压力下降到起始压力(保证被试阀进口处的起始压力值不大于最终稳态压力值的20%),然后迅速关闭阀3.使密闭回路中产生一个按3. 1. 1. 2 中所选用的压力梯度。这时,在被试阀 6 进日处测试被试阔的压力响应。阀3的关闭时间不得大于被试阀响应时间的10%,最大不超过10ms。油的压缩性遭成的压力样度,可根据表达式器=算出,至少应为所测梯度的 10 倍。压力梯度系指压力从起始稳态压力值与晟终稳态压力值之差的10%上升到90%的时间间隔内的平均压力变化率。

GB 8105—87

整个试验过程中,安全阀2的回油路上应无油液通过。4.1.4卸压、建压持性试验

4.1.4.1最低工作压力试验

当溢流阀是先导控制型式时,可以用一个卸荷控制阀9切换先导级油路,使被试阀6荷,遂点测出各流量时被试阀的最低工作压力。试验方法按GB8107&液压阀压差-流量特性试验方法》有关条款的规定。

,4.1.4.2卸压时间和建压时间试验将被试阀6调定在所需的试验流量试验压力下,迅切换阀9:卸荷控制阀9切换时,测试被试阀6从所控制的压力卸到最低压力值所需的时间和重新建立控制压力值的时问。阀9的切换时间不得大于被试阀响应时间的10%,最大不超过10ms。4.2减压阀

4.2.1稳态压力-流量特性试验

将被试阀6调定在所需的试验流量和出口压力值上(包括阀的最高和最低压力值),然后调节流量,使流量从零增加到最大值,再从最大值减小到零,测量此过程中被试阅6的出口压力值。试验过程中应保持被试阀6的进口压力稳定在额定压力值上。4.2.2控制部件调节“力\试验(泛指力、力矩或压力)将被试阀6调定在所需的试验流量和出口压力值上,然后调节被试阀的出口压力,使出口压力由最低值增加到最高值,再从最高值减小到最低值,测量在此过程中为改变出口压力值控制部件调节“力”。为避免淤塞面影响测试值,在测试前应将被试阀的控制部件在其调节范围内至少连续来回操作10次以上。每组数据的测试应在60s内完成。4.2.3进口压力阶跃压力响应特性试验调节阀2使被试阀6的进口压力为所需的值,然后,调节被试阀6与阀8b,使被试阀6的流量和出口压力调定在所需的试验值上。操纵阀3a,使整个试验系统压下降到起始压力(为保证被试阀阀芯的全开度,保证此起始压力不超过被试阀出口压力值的50%和被试阀调定的进口压力值的20%)。然后迅速关闭阀 3a,使进油回路中产生一个按3.1.1.2中所选用的压力梯度,在被试阀6的出口处测量被试阀的出口压力的瞬态响应。

4.2:4出口流量阶联压力响应特性试验调节阀2使被试阀6的进口压力为所需的值,然后,调节被试阀6与8a,使被试阅6的流量和出口压力调定在所需的试验值上。关闭阀9,使被试阀6出口流量为零,然后开启阀9,使被试阀的出回路中产生一个流量的阶跃变化。这时,在被试阀6的出口处测量被试阀的出口压力瞬态响放9的开启时间不得大于被试阀响应时间的10%,最大不超过10ms。整或和阅之间的油略容积要满足压力样度的垂求,即由公式器一计算出的压力梯度必须比实际测出被试阀出口压力响应曲线中的压力梯度大10倍以上。式中V是被试阀与阀8a之间的回路容积,K,是油液的等摘体积弹性模盘;7,是流经被试阀的流量。4.2.5卸压,建压特性试验

4.2.5.1最低工作压力试验

当减压阀是先导控制型式时,可以用-个卸荷控制阀3b来将先导级短路,使被试阀6卸荷,逐点测出各流量时被试阀的最低工作压力。试验方法按GB8107有关条款。4.2.5.2卸压时间和建压时间试验按4.1.4.2进行试验,卸荷控制阀3h切换时,测量被试阀6从所控制的压力卸到最低压力值所需的时间和重新建文所需压力值的时闻。阀3b的切换时间不得大于被试阀响应时间的10%,最大不超过10m5。..com5试验报告

GB 8105—87

5.1按试验数据和结果写出试验报皆。所用符号和单位按表1规定。5.2试验有关资料

被试阀和试验条件的资料至少应包括下述各项,并在报告中写明:a.

制道广厂名;

产品规格(型号、系列号等等);制造厂有关阀的说明:

连接管道和管接头的明细表,

制造厂有关过滤的要求;

试验回路中过滤器精度等级;

试验油液的实际固体污染等级;试验油液(牌号和说明);

试验油液的运动粘度;

试验油液的密度:

试验油液的等摘体积弹性模量,试验油液的温度;

环境温度。

5.3试验结果

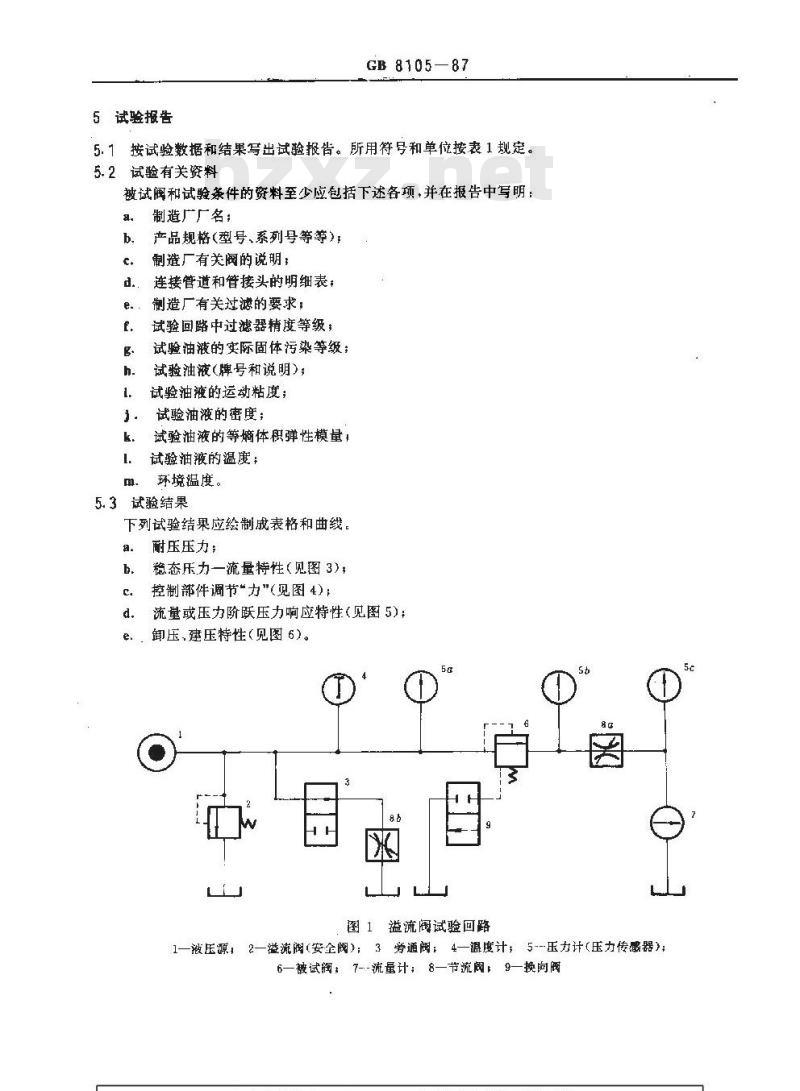

下列试验结果应绘制成表格和曲线。a.

耐压压力;

稳态压力一流量特性(见图3)

控制部件调节\力”(见图4;

流量或压力阶跃压力响应特性(见图5):卸压,建压特性(见图 6)。

图1溢流阀试验回路

1—液压源,2一溢流阀(安全阀):3旁通阀:4—温度计:5---玉力计(压力传感器);6—被试润:7--流量计:8—节流阅9换向阀1一液压源;

2—溢流阀:

GB 8105—87

图 2减压阀试验回路

3—旁通阀:4—温度计:5一压力计(压力传感幕)7—流量计:8—节流,9—-换向阅6一被试阀:

注:被试阀 6 与阀 8 间油路应有足够的刚度,且容积应尽量小。体积流量α

溢流阀稳态压力流量特性曲线

体积就量

减压阀稳态压力

流量特性曲线

应时间

GB 8105—87

图4控制部件调节“力”曲线

殿态恢复时间

图.5压力控制阀瞬态响应特性曲线压力

最终态后力

起始压行

建压时间

GB 8105-87

起压力

时间!

图6建压、卸压特性曲线

最终豫态压力

卸玉时闻

A1测试等级

GB 8105—87

附录A

测试等级

(补充件)

根据GB7935液压元件通用技术条件》的规定,按A,B、C三种测试等级中的一种进行试验。A2误差

经标定或与国家标准比较表明,凡不超过表A1中所列范围的系统误差的任何测试装置和方法均可采用。

表A1测试系统的允许系统误差

测试等级

测试仪表参数

流量,%

压差,既于200kPa表玉时,kPa

压差,等于或超过 200kPa 表压时,%温度,℃

注:表中给出的百分数极范围是指被测量值的百分比,而不是试验的最大值或测量系统的最大读数的百分比。附加说明:

本标准由全国液乐气动标准化技术委员会提出并归日本标准由浙江大学、上海交通大学,中国船舶总公司第七研究院七〇四研究所负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

压力控制阀

试验方法

Hydraulic fluid power--Valves-Testing method of pressure control valvesUDC 621.646-001.4

GB 8105 ---87

本标准适用于以液压油(液)为工作介质的溢流阀、减压阀的稳态性能和瞬态性能试验。与溢流阀、减压阀性能类似的其他压力控制阀,可参照本标准执行。比例控制阀和电液侗服阀的试验方法另行规定。2符号,量纲和单位

符号、量纲和单位见表1。

表1符号.量纲和单位

阀的公你通径

阀内控制元件的线位移

阀内控制元件的角位移

体积流量

管道内径

、压差

油液质量密度

运动粘度

摄氏温度

等嫡体积弹性模虽

注:1) -

质量;L-

长度:

时间;-

国家机械工业委员会1987·-07·--13批准符号

一温度。

ML-IT-2

ME-IT'-2

kg/cm*wwW.bzxz.Net

1988-07-01实施

3通则

3. 1试验装置

3. 1. 1 试验回路

GB 8105 --87

3.1.1.1图1和图2分别为溢流阅和减压阀的基本试验回路。允许采用包括两种或多种试验条件的综合试验同路。

3.1.1.2油源的流量应能调节。油源流量应大被试阀的试验流量。油源的压力脉动景不得大于10.5MFa,并能充许短时间压力超载20%30%。被试阀和试验回路相关部分所组成的表观穿积刚度,应保证压力梯度在下列的给定值范围之内:3000~4000MPa/s;

600~800 MPa/s#

120~160 MPa/s。

3.1.1.3允许在给定的基本试验回路中增设调节压力、流量或保证试验系统安全工作的元件。3.1.1.4与被试阀连接的管道和管接头的内径应和被试阀的通径相一致。3. 1.2测压点的位置

3.1.2.1进口测压点的位置

进口测压点应设置在扰动源(如阀、弯头)的下游和被试阀上游之间,距扰动源的距离应大丁10d:距被试阀的距离为5d。

3.1.2.2出口测压点应设置在被试阀下游10d处。3.1.2.3按C级精度测试时,若测压点的位置与上述要求不符,应给出相应修正值。3. 1. 3测压孔

3.1.3.1测压孔直径不得小于1mm,不得大于6mm3.1. 3.2测压孔的长度不得小于测压孔直径的2倍。3.1.3.3测压孔中心线和管道中心线直,管道内表面与测压孔交角处应保持尖锐,但不得有毛刺。3.1.3.4测压点与测量仪表之间连接管道的内径不得小于3mm。3.1.3.5测压点与测量仪表连接时应排除连接管道中的空气,3.1.4温度测量点的位置

温度测量点应设置在被成阀进口测压点上游15d处。3.1.5油液固体污染等级

3.1.5.1在试验系统中所用的液压油(液)的固体污染等级不得高于19/16。有特殊要求时可另作规定。

3.1.5.2试验时,因淤寒现象而使在一定的时问间隔内对同一参数进行数次测量所得的测量值不-一致时,在试验报告中要注明时间间隔值。3、1.5.3在试验报告中应注明过滤器的安装位置、类型和数量。3.1.5.4在试验报告中应注明油液的固体污染等级及测定污染等级的方法。3.2试验的般要求

3.2.1试验用油液

3.2.1.1在试验报告中应注明:

试验用汕液类型、牌号,在试验控制温度下的测液粘度和密度等熵体积弹性模量。3.2.1.2在同一温度下测定不同油液粘度的影响川,要用同一类型但粘度不同的油液。3.2.2试验温度

3.2.2.1.以液压油为工作介质试验元件时,被试阀进口处的油液温度为50℃。采用其他油液为工作介质或有特殊要求时,可另作规定。在试验报告中应注明实际的试验温度。GB8105-87

3.2.2.2冷态起动试验时油液温度应低于25℃,在试验开始前把试验设备和油液的温度保持在某一盈度,试验开始以后允许油液温度上升。在试验报告中记录温度、压力和流量对时间的关系3.2.2.3当被试阀有试验温度补偿性能的要求时,可根据试验要求选择试验温度。3.2.3稳态工况

3.2.3.1被控参数的变化范围不超过表2的规定值时为稳态.T况。在稳态工况下记录试验参数的测量值。

表2被控参数平均指示值允许变化范围测试等级

敲控参数

流量,%

压力,%

油温,℃

粘度路

3.2.3.2被测参数测量读数点的数目和所取读数的分布应能反映被试阀在全范围内的性能。3.2.3.3为保证试验结果的重复性,应规定测量的时间间隔。3.3耐压试验

3.3.1在被试阀进行试验前应进行耐压试验。3.3.2耐压试验时,对各承压油口施加耐压试验压力。耐压试验压力为该油口的最高工作压力的1.5倍,以每秒2%压试验压力的速率递增,保压5min,不得有外掺漏。3.3.3耐压试验时各泄油口和油箱相连。4试验内容

4.1溢阀

4.1.1稳态压力-流量特性试验

将被试阀调定在所需流量和压力值(包括阀的最高和最低压力值)上。然后在每一试验压力值上使流量从零增加到最大值,再从最大值减小到零,测试此过程中被试阀的进口压力。被试阀的出口压力可为大气压或某一用户所需的压力值。4.1.2’控制部件调节*力”试验(泛指力、力矩、压力或输入电量)将被试阀通以所需的工作流量,调节其进口压力,由最低值增加到最高值,再以最高值减小到最低值,测定此过程中为改变进口压力调节控制部件所的“力”。为避免淤塞而影响测试值,在测试前应将被试阀的控制部件在其调节范围内至少连续来回操作10次以上。每组数据的测试应在60s内完成。4.1.3流量阶联压力响应特性试验将被试阀调定在所需的试验流量与压力下,操纵阀3,使试验系统压力下降到起始压力(保证被试阀进口处的起始压力值不大于最终稳态压力值的20%),然后迅速关闭阀3.使密闭回路中产生一个按3. 1. 1. 2 中所选用的压力梯度。这时,在被试阀 6 进日处测试被试阔的压力响应。阀3的关闭时间不得大于被试阀响应时间的10%,最大不超过10ms。油的压缩性遭成的压力样度,可根据表达式器=算出,至少应为所测梯度的 10 倍。压力梯度系指压力从起始稳态压力值与晟终稳态压力值之差的10%上升到90%的时间间隔内的平均压力变化率。

GB 8105—87

整个试验过程中,安全阀2的回油路上应无油液通过。4.1.4卸压、建压持性试验

4.1.4.1最低工作压力试验

当溢流阀是先导控制型式时,可以用一个卸荷控制阀9切换先导级油路,使被试阀6荷,遂点测出各流量时被试阀的最低工作压力。试验方法按GB8107&液压阀压差-流量特性试验方法》有关条款的规定。

,4.1.4.2卸压时间和建压时间试验将被试阀6调定在所需的试验流量试验压力下,迅切换阀9:卸荷控制阀9切换时,测试被试阀6从所控制的压力卸到最低压力值所需的时间和重新建立控制压力值的时问。阀9的切换时间不得大于被试阀响应时间的10%,最大不超过10ms。4.2减压阀

4.2.1稳态压力-流量特性试验

将被试阀6调定在所需的试验流量和出口压力值上(包括阀的最高和最低压力值),然后调节流量,使流量从零增加到最大值,再从最大值减小到零,测量此过程中被试阅6的出口压力值。试验过程中应保持被试阀6的进口压力稳定在额定压力值上。4.2.2控制部件调节“力\试验(泛指力、力矩或压力)将被试阀6调定在所需的试验流量和出口压力值上,然后调节被试阀的出口压力,使出口压力由最低值增加到最高值,再从最高值减小到最低值,测量在此过程中为改变出口压力值控制部件调节“力”。为避免淤塞面影响测试值,在测试前应将被试阀的控制部件在其调节范围内至少连续来回操作10次以上。每组数据的测试应在60s内完成。4.2.3进口压力阶跃压力响应特性试验调节阀2使被试阀6的进口压力为所需的值,然后,调节被试阀6与阀8b,使被试阀6的流量和出口压力调定在所需的试验值上。操纵阀3a,使整个试验系统压下降到起始压力(为保证被试阀阀芯的全开度,保证此起始压力不超过被试阀出口压力值的50%和被试阀调定的进口压力值的20%)。然后迅速关闭阀 3a,使进油回路中产生一个按3.1.1.2中所选用的压力梯度,在被试阀6的出口处测量被试阀的出口压力的瞬态响应。

4.2:4出口流量阶联压力响应特性试验调节阀2使被试阀6的进口压力为所需的值,然后,调节被试阀6与8a,使被试阅6的流量和出口压力调定在所需的试验值上。关闭阀9,使被试阀6出口流量为零,然后开启阀9,使被试阀的出回路中产生一个流量的阶跃变化。这时,在被试阀6的出口处测量被试阀的出口压力瞬态响放9的开启时间不得大于被试阀响应时间的10%,最大不超过10ms。整或和阅之间的油略容积要满足压力样度的垂求,即由公式器一计算出的压力梯度必须比实际测出被试阀出口压力响应曲线中的压力梯度大10倍以上。式中V是被试阀与阀8a之间的回路容积,K,是油液的等摘体积弹性模盘;7,是流经被试阀的流量。4.2.5卸压,建压特性试验

4.2.5.1最低工作压力试验

当减压阀是先导控制型式时,可以用-个卸荷控制阀3b来将先导级短路,使被试阀6卸荷,逐点测出各流量时被试阀的最低工作压力。试验方法按GB8107有关条款。4.2.5.2卸压时间和建压时间试验按4.1.4.2进行试验,卸荷控制阀3h切换时,测量被试阀6从所控制的压力卸到最低压力值所需的时间和重新建文所需压力值的时闻。阀3b的切换时间不得大于被试阀响应时间的10%,最大不超过10m5。..com5试验报告

GB 8105—87

5.1按试验数据和结果写出试验报皆。所用符号和单位按表1规定。5.2试验有关资料

被试阀和试验条件的资料至少应包括下述各项,并在报告中写明:a.

制道广厂名;

产品规格(型号、系列号等等);制造厂有关阀的说明:

连接管道和管接头的明细表,

制造厂有关过滤的要求;

试验回路中过滤器精度等级;

试验油液的实际固体污染等级;试验油液(牌号和说明);

试验油液的运动粘度;

试验油液的密度:

试验油液的等摘体积弹性模量,试验油液的温度;

环境温度。

5.3试验结果

下列试验结果应绘制成表格和曲线。a.

耐压压力;

稳态压力一流量特性(见图3)

控制部件调节\力”(见图4;

流量或压力阶跃压力响应特性(见图5):卸压,建压特性(见图 6)。

图1溢流阀试验回路

1—液压源,2一溢流阀(安全阀):3旁通阀:4—温度计:5---玉力计(压力传感器);6—被试润:7--流量计:8—节流阅9换向阀1一液压源;

2—溢流阀:

GB 8105—87

图 2减压阀试验回路

3—旁通阀:4—温度计:5一压力计(压力传感幕)7—流量计:8—节流,9—-换向阅6一被试阀:

注:被试阀 6 与阀 8 间油路应有足够的刚度,且容积应尽量小。体积流量α

溢流阀稳态压力流量特性曲线

体积就量

减压阀稳态压力

流量特性曲线

应时间

GB 8105—87

图4控制部件调节“力”曲线

殿态恢复时间

图.5压力控制阀瞬态响应特性曲线压力

最终态后力

起始压行

建压时间

GB 8105-87

起压力

时间!

图6建压、卸压特性曲线

最终豫态压力

卸玉时闻

A1测试等级

GB 8105—87

附录A

测试等级

(补充件)

根据GB7935液压元件通用技术条件》的规定,按A,B、C三种测试等级中的一种进行试验。A2误差

经标定或与国家标准比较表明,凡不超过表A1中所列范围的系统误差的任何测试装置和方法均可采用。

表A1测试系统的允许系统误差

测试等级

测试仪表参数

流量,%

压差,既于200kPa表玉时,kPa

压差,等于或超过 200kPa 表压时,%温度,℃

注:表中给出的百分数极范围是指被测量值的百分比,而不是试验的最大值或测量系统的最大读数的百分比。附加说明:

本标准由全国液乐气动标准化技术委员会提出并归日本标准由浙江大学、上海交通大学,中国船舶总公司第七研究院七〇四研究所负责起草。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。