HB 7779-2005

基本信息

标准号: HB 7779-2005

中文名称:形状和位置公差检测方法的一般要求

标准类别:航空工业行业标准(HB)

标准状态:现行

发布日期:2005-12-26

实施日期:2006-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:342031

标准分类号

标准ICS号:计量学和测量、物理现象>>长度和角度测量>>17.040.10公差与配合

中标分类号:航空、航天>>航空、航天综合>>V04基础标准与通用方法

关联标准

出版信息

页数:13页

标准价格:16.0 元

相关单位信息

标准简介

本标准规定了对形状和位置误差检测方法的一般要求。本标准适用于航空产品的形位误差检测。 HB 7779-2005 形状和位置公差检测方法的一般要求 HB7779-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国航空行业标准

FL 1190

形状和位置公差

HB 7779-2005

检测方法的

一般要求

Geometrical tolerancing

General requirements for methods of measurement2005-12-26发布

国防科学技术工业委员会发布

2006-05-01实施

本标准是对GB/T1958-1980《形状和位置公差检测规定》应用的补充要求。

本标准的附录 A 是资料性附录。本标准由中国航空工业第一集团公司提出。本标准由中国航空综合技术研究所归口。本标准起草单位:中国航空综合技术研究所。本标准主要起草人:崔瑞志、刘启国、王林寿。-riiKAoNniKAca-

HB 7779-2005

1范围

形状和位置公差检测方法的

一般要求

本标准规定了对形状和位置误差(以下简称形位误差)检测方法的-·般要求。本标准适用于航空产品的形位误差检测。2规范性引用文件

HB 7779-2005

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用了本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适川于本标准。GB/T1182-1996形状和位置公差通则、定义、符号和图样表示法GB/T1958形状和位置公差检测规定GB/T4249公差原则

GB/T7235评定圆度误差的方法半径变化量测量GB/T8069功能量规

GB/T17851-1999形状和位置公差基准和基准体系GB/T187791产品儿何量技术规范(GPS)工件与测量设备的测量检验第1部分:按规范检验合格或不合格的判定规则

工件与测量设备的测量检验第2部分:测量设备校GB/T187792产品儿何量技术规范(GPS)准和产品检验中GPS测量不确定度评定指南GB/T187801-2002产品几何量技术规范(GPS)儿何要素第1部分:基本术语和定义3术语和定义

GB/T1182-1996、GB/T17851-1999和GB/T187801--2002确立的以及下列术语和定义适用于本标准。

实际轮廓real profile

垂直于零件轴线的平面与零件实际表面相交所形成的轮廓。32

提取轮 extractive profile

由连续扫描提取有限数目的点或离散点得到的实际轮廓的近似替代。33

提取表面extractive surface

由连续扫描提取有限数目的点或离散点得到的实际表面的近似替代。34

经过滤波的轮廓profilebyfiltering通过模拟(机械或电气的)或数字式滤波器排除了一定的表面粗糙度和(或)形状误差而得到的提取轮廓。

HB 7779-2005

经过滤波的表面surface by filtering由若干经过滤波轮廓的总和而得到的提取表面。36

排除表面粗糙度的滤波器wavefilterof roughnesscutoff用于降低频率,排除提取轮廓中的高颊部分即表面粗糙度的电气滤波器。37

极限波长(aim)Ultimatewavelength由排除表面粗糙度的滤波器传输其幅值达75%的正弦波波长。38

极限波动数(upr)Undulationsperrevolation在上件一转范围内由排除表面粗糙度的滤波器传输其幅值达75%的正弦波波数。4总则

41除非另有规定,检测形位误差应采用能保证规定公差要求的检测方法和测量器真。-KAoNiKAca-

42检测方法的选择应考虑允许的测量不确定度、被测工件的尺寸和结构、生产批量、检测费用及其他设计、工艺和经济因素。

43直接测量具有综合特性的形位误差有困难时,允许用测量单项形位误差代替。例如圆柱度误差的直接测量可用圆度误差、素线的直线度和素线间平行度误差的测量代替:任意方向轴线乎行度误差的直接测量可用公共平面内的平行度和与其垂直方向的平行度误差测量代替等。44按单项形位误差的测量结果评定工件合格性时,可采用以下两种方法之进行:a)将单项误差的测量结果进行相应的综合数据处理,计算出具有综合特性的形位误差,然后将计算出的误差与给定的形位公差比较;b)预先将具有综合特性的形位公差值分解为单项形位公差值,再与单项误差的测量结果比较。工件上某一单项误差超出其分解的单项公差值,但未超出设计文件给定的具有综合特性的形位公差值时,该工件的合格性可按44a)项即按计算出具有综合特性的形位误差进行评定。45轴线位置度误差的直接测量可用测量轴线的坐标尺寸偏差代替。通过测量尺寸偏差评定工件合格性的示例参见附录A。

46在满足零件功能要求的前提下,下列情况允许不采用GB/T1958规定的符合形位误差定义的检测方法,

a)符合误差定义的检测方法在经济上不合理,例如生产效率低、费用高、结构复杂等,且制造加工条件和被测形位误差的特性能保证不按定义进行检测也可获得足够精确的测量结果,如两点三点法测量圆度误差,

b)在产品验收规则或标准中规定的不符合形位误差定义的检测方法。47检测方法的标记代号应符合GB/T1958的规定。自行编制检测方法标准时,其标记代号推荐由检测方法的顺序号和相应的标推代号组成,如“检测方法5按××××”。注检测方法的顺序号并不决定方法选用的优先顺序。5按形位误差定义进行检测的要求5 1般要求

511被测部位

5111如果未特别注明被测部位的长度或面积,则形位误差的测量和评定应在被测要素的全长或整个表面上进行。

HB 7779-2005

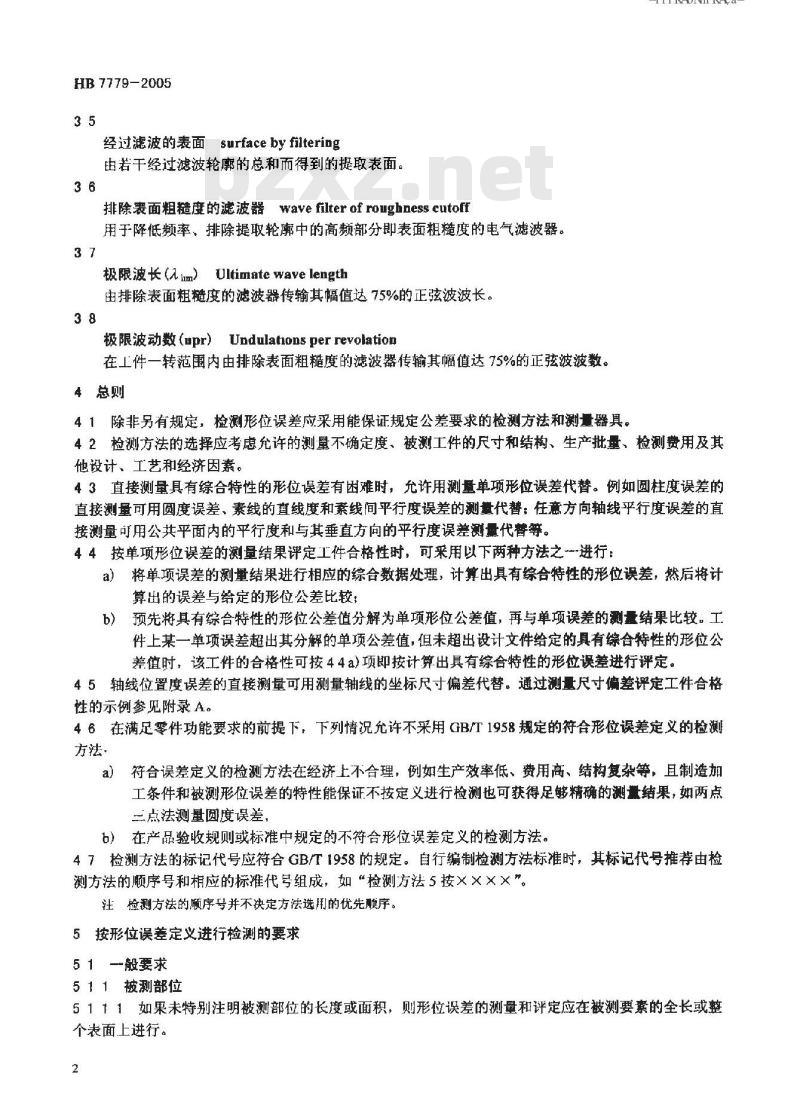

5.1.1.2在评定被测要素和(或)基准要素的形位误差时,若在图样上或其他技术文件中未规定边界区的尺寸或不考边界区内的形状误差,则离要素边缘距离α(α一0.0!L)的区域内材料凹下(塌边)的形状误差不予考虑,见图1所示。

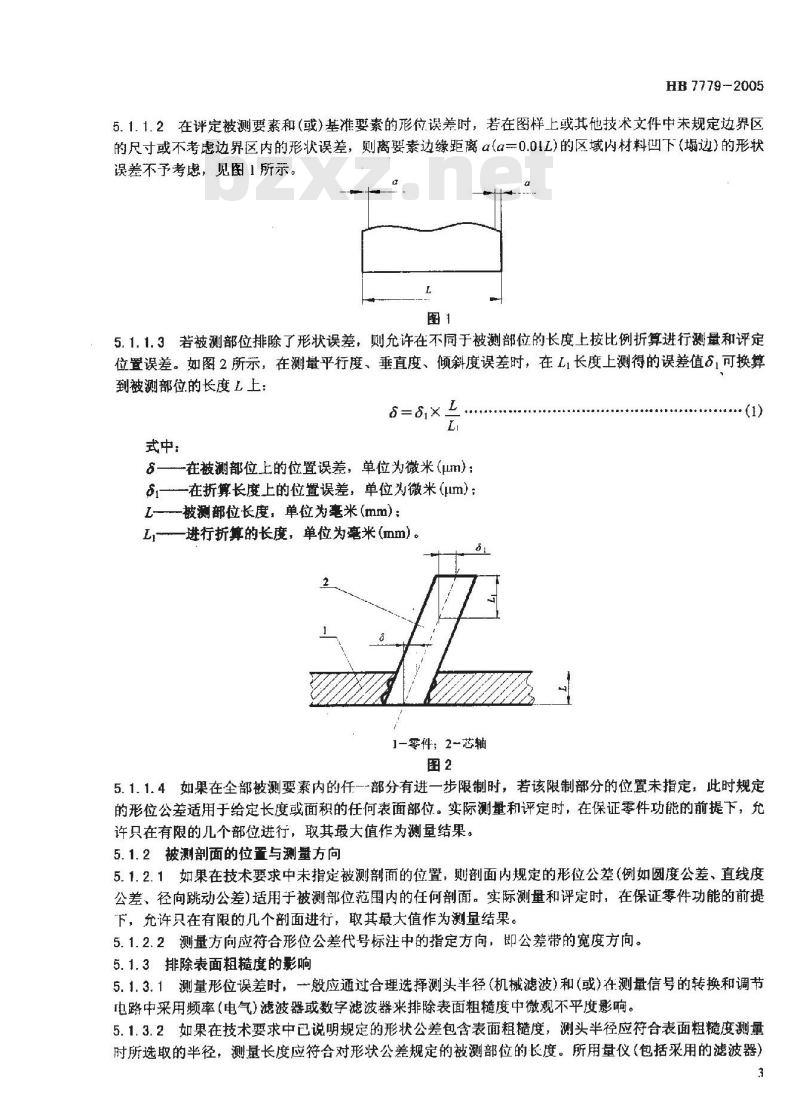

5.1.1.3若被测部位排除了形状误差,则允许在不同于被测部位的长度上按比例折算进行测量和评定位置误差。如图2所示,在测量平行度、垂直度、倾斜度误差时,在L,长度上测得的误差值,可换算到被测部位.的长度L土:

式中:

S一一在被测部位_上的位置误差,单位为微米(um);g一在折算长度上的位置误差,单位为微米(um);L-被测部位长度,单位为毫米(mm):L,-进行折算的长度,单位为毫米(mm)。6

1-零件;2-芯轴

5.1.1.4如果在全部被测要素内的仟一-部分有进一步限制时,若该限制部分的位置未指定,此时规定的形位公差适用于给定长度或面积的任何表面部位。实际测量和评定时,在保证零件功能的前提下,允许只在有限的几个部位进行,取其最大值作为测量结果。5.1.2被测部面的位置与测量方向5.1.2.1如果在技术要求中未指定被测剖面的位置,则剖面内规定的形位公差(例如圆度公差、直线度公差、径向跳动公差)适用于被测部位范围内的任何部面。实际测量和评定时,在保证零件功能的前提下,允许只在有限的几个剖面进行,取其最大值作为测量结果。5.1.2.2测量方向应符合形位公差代号标注中的指定方向,即公差带的宽度方向。5.1.3排除表面粗糙度的影响

5.1.3.1测量形位误差时,般应通过合理选择测头半径(机械滤波)和(或)在测量信号的转换和调节电路中采用频率(电气)滤波器或数字滤波器来排除表面粗糙度中微观不平度影响。5.1.3.2如果在技术要求中已说明规定的形状公差包含表面粗糙度,测头半径应符合表面粗糙度测量时所选取的半径,测量长度应符合对形状公差规定的被测部位的长度。所用量仪(包括采用的滤波器)3

HB 7779--2005

HiikAoNiiKAca-

的频率特性应既能保证测出形状误差所有变动量,又能保证测出衣面粗糙度的所有微观不平度。52评定形状误差

521形状误差要相对拟合要素进行测量和评定。拟合要素允许用诞量或检验器具的工作表面来体现,其相对被测要素的方位应按最小条件确定,或按相对参考基准的测量结果经计算确定。522允许使用按最小二乘拟合、最大内切圆拟合、最小外接圆拟合的拟合要素或其他要素测量和评定形状误差。用于测量和评定形状误差的其他要素具有被测要素的理想形状,但位置与最小区域拟合要素有所不同(如通过实际要素上两点之间的迁线、通过实际表面上三点组成的平面等均属此类)。在这种情况下,按被测提取要素上各点到该要素距离的最大代数差来评定形状误差。523如果采用522条所述的要素评定形状误差,其测量结果与采用最小区域拟合要豪的测量结果之间可能出现差异,差异的大小取决于零件上被测要素的特点和形状的大小,此时应在测量报告和测量记录中注明。

53评定位置误差

531位置误差可在测量或检验器具的定位要素构成的坐标系中进行评定,或通过计算进行评定。被测零件相对坐标系的位置和(或)方向可通过使零件上的基推要素与测量器具的定位面相贴合来实现,或通过计算来确定。

532零件相对测量或检验器具按一个基准定位时,应排除零件基准要素形状误差的影响。这可通过用最小区域拟合要素代替基准要素来实现。测量器具上做模拟基准要素使用的工作衡(例如平板、圆柱面芯棒、环规的工作面)应具有足够高的精度。必要时,应分析模拟基准要素的形状谎辨对测量不确定度的贡献。

533如果采用其他拟合要素或其他要素做基准评定位置误差,其测量结果与采用量小区域拟合要素的测量结果之间可能出现差异。这些差异的人小取决子零件上被测要素的特点和形状的大小。534如果采用了未与零件.上的基准要素从体外接触的最小二乘拟合或其他要素作基准,测量位置度、线轮廓度,面轮廓度时,若标注如图3a)所示,应取平行丁基准月通过零件上基准素最奕出的点(或几点)的平面,作为读取被测要素坐标值的起点(图3b)中的平面A)。a

1一实际表面:2-最小二乘拟合平面b)

A一与最小一乘拟合平面平行且通过实际表面的最突出点的平面图3

535如果给定的基准体系是三基面i体系如图4a),通过零件的基准要素建立基准体系时,应符合GB/T1958的规定:

a)标江的第一基准(定位基准)应以零件上第一基准要素按最小条件与测量器具作为模拟基准要素使用的工作面相接触。如果定位基准为平面,则在三基面体系中零件第一基准要素与模拟基准要素至少有点接触。见图4b)点A1、Az、A3。b)标注的第二基准(定向基雅)只能在第一基准定位后留有的自由度范围内作移动,与测量器具上作为第二模拟基准要素使用的丁作面贴紧。该工作面相对第一基准应保持垂直且与零件上第二基准要素相接触,保持两者之间的最大距离为最小。如果定向基准为平面,则在三基面体系中零件第二基准要素与测量器具第-模拟基准要素至少有点接触。见图4c)点B,和B2。4

HB 7779 -- 2005

标注的第三基准(支承基准)只能在第一基准和第二二基推定位后剩余的自由度范围内作移动,与c

测量器具上作为第三模拟基准要素使用的丁作面贴紧。该7作面相对第一和第二基准应保持垂直且与零件上第三基准要素相接触。妇果支承基准为严而,则在二基面体系中零件第二基准要素与测量器具第三模拟基准要素至少有--点接触。见图 4d)点(。?

[$dO iABC

536如果基推体系是由平面和与该平面垂直的轴线给定的,如图5a)所示。测量时,零件上第-一基准表面与测量器具作第一模拟基准使用的工作面按最小条件相接触,轴线(第二基准)是按零件上垂直于基准平面(第一基准)的孔的最大内切圆柱(或轴的最小外接圆柱)的轴线建立的。如图5c)所示。若轴线作第基准,平面是第一基准,如图5b)所苏,则轴线由零件上孔的最大内切圆柱(或轴的最小外接圆杆)的轴线建立,且其位置相对测量器具作第一模拟基准使用的轴线符合最小条件。零件的第二基准表面应与测量器上与第·-模拟基准轴线保持垂直的第二基准平面相接触,如图5d)所示。@

净XAB

二基准要素F

第 基准婴素

模拟基准要素

基准A

争xBA

第龚准费素B

第二基准要素 A

HB7779-2005

54采用独立原则或相关要求时的形位误差ikAoNiKAca-

541图样上标明“公差原则按GB/T4249”、且要求遵守独立原则的条件下,形位误差值不应超出给定的形位公差,与被测要素的实际尺寸大小无关。542图样上标明“公差原则按GB/T4249”、且有相关要求的条件下,形位误差值允许增大(与图样上规定的公差值相比),增加值应处在由于被测尺寸要素和(或)基准尺寸要紊的实际尺寸偏离了最大(或最小)实体尺寸而产生的补偿值范围内。测量相关要求下的形位误差的方法是:按本标准第7章采用功能量规检验:或分别测量尺寸要素的实际尺寸和形位误差,而后进行数据处理,计算出按相关要求增大后允许的形位误差值和实测的形位误差值作比较评定零件的合格性。6对形位误差测量器具特性的要求61测量形位误差的接触式仪器和装置的测头形状应按表1选用。测头半径和R从以下系列中选择:025mm、08mm、25mm、8mm、25mm、80mm,充许采用半径在测量器具标准中已有规定的测头。表1

测头测量面的形状

圆柱形

流线形

测头示图

被测表面形状

平面、内圆挂面

旋转体外

表面的素线

外圆柱面

内幽柱面

62测量形位误差用仪器和测量装置的频率特性(包括测量信号转换电路中的频率燃波器)应保证排除表面粗糙度的影响。

63在测头相对被测要素作直线移动的仪器中,滤波器的极限波长m(在该波长下排粗糙度的滤波器传输不平度幅值的75%)应从以下系列中选取:008mm、025mm、08mm25mm、80mm、250mm800mm。除非另有规定,滤波器的极限波长必须根据被测表面的表面粗糙度按表2选取。Ra

~0 025

>0 025~0 4

>04~32

>32~[25

>12 5~100 0

表面粗糙度参数

>01~16

>16~125

>12 5~~50 0

>50 0-~400 0

HB 7779-2005

滤波器极限波长,丽

当采用的极限波长元大于表2规定值的滤波器时,可滤除部分形状误差,因此形状误差的测得值溅小,极注

限波长为小于表2规定值的滤波器时,滤波的轮廓中包含部分表面粗糙度,因此形状误差的测得值增大了。64在測头相对被测要素作圆周移动的仪器中,零件在一转范围内的极限波动数upr(在该波动数下排除粗糙度的滤波器传输不平度幅值的75%)应从以下系列中选取:15、25、50、150、500、1500。在测量圆度(包括波纹度)时,不应来用每转范围内upr小于50的滤波器。若要求特定的测量条件,应按GB/T7235的规定进行标注。除非另有规定,每转范用内的极限波动数宜根据被测要素的圆度公差和直径按表3选取。

圆度公差

被测表面的公称直径

>10~50

>50~120

>120~250

>25~50

>50~100

在零件一转范围内滤波器的极限波动数,upr50

当采用的upr小于表3规定值的滤波器时,会滤掉部分形状,因此圆度误差的测得值减小,主若采用的upr

大于表3规定值的滤波器,经过滤波的轮廊中包含了部分横截面的表面粗糙度,因此形状误差的测得值增大。

65用接触法测量形位误差时,测量力的选择应保证测头与被测要素处于接触状态,同时又使被测要

素和测量系统的变形小到可以忽略不计。6 6选择测量方法时应按 GB/T 18779 2的规定进行测量不确定度评估。允许的形位误差测量不确定度占给定公差值的1/10~1/3,推荐按表4确定。表4

被测要暴的

形位公差bZxz.net

充许的测量

不确定度

被测要素的

形位公差

充许的测通

不确定度

被测要素的

形位公差

允许的测

不确定度

单位为微米

被测要素的

形位公差

允许的测量

不确定度

HB7779-2005

被测要素的

形位公差

允许的测量

不确定度

被测要素的

形位公差

表4(续)

允许的测量

不确定度

被测要素的

形位公差

允许的测

不确定度

被测要素的

形位公差

rikAoNikAca

单位为微米

允许的测量

不确定度

测量同轴度、对称度、位置度、线轮廓度和面轮廊度时,应先将给定的公差值除以2,再按表4确定允许注

的测量不确定度。

7用功能量规检验

7「在被测要素有相关要求时宣使用功能量规检验。功能量规以“合格”或“不合格”为特征对产品进行评定,而不必测出表面形状或位置的实际误差。72当最大实体要求应用于被测要素和(或)基准要素时,其检验用功能量规的设计应符合GB/T8069的规定。

8仲裁

81有争议时,按GB/T187791的规定进行仲裁。82由于采用不同方法评定形位误差而引起争议时,应以最小条件确定的最小区域宽度(或直径)所表示的误差值作为仲裁依据。

83图样上给定了检测方案,则应按该方案进行仲裁。8

A1要求

附录A

(资料性附录)

按坐标尺寸的测量结果评定位置度误差的示例HB 7779-2005

图样标注如图A1所示,孔轴线的位置度公差t=0025mm。拟测量孔线的坐标尺寸L和L代替位置度误差的测量。位置度误差与坐标尺寸偏差的关系式为·5=2× /(4L,) +(4L,)

5-位置度误差,单位为毫米(mm)AL

被测孔轴线坐标尺寸L的尺寸偏差,单位为毫米(mm);4L被测孔轴线坐标尺寸,的尺小偏差,单位为毫米(mm)。[0 025]A|B

A2评定方法

A21评定方法1

按44a)项的原则评定零件的台格性。测得零件尺寸偏差分别为4L=0006mm,4L,=0008mm,按公式(A1)位置度误差等于

5-2× o 0062 +00082 -=002(mm)满足条件≤t,零件合格。

A22评定方法2

按44b)项的原则评定零件的合格性。按位置度公差!在轴线两个位置坐标尺寸方向上取尺寸公差分量,由公式(A2)条件。

V(L,) +(L,)?

取=A,得到

0.008(mm)

若某零件尺寸的测得值AL一0006mm,△L=0008mm,因任一尺寸偏差均不超出0008mm,则该零件合格。

茗某零件尺寸的测得值AL=001mm,△L,=0005mm,△L的值超出了0008mm,但小于图样上给定的位置度公差,对这种情况允许按计算的位置度误差评定合格性。对该零件,位置度误差为:HB7779-2005

满足条件3≤t,零件合格。

6-2× y0013 +00052 -0022(mm)-riiKAoNniKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL 1190

形状和位置公差

HB 7779-2005

检测方法的

一般要求

Geometrical tolerancing

General requirements for methods of measurement2005-12-26发布

国防科学技术工业委员会发布

2006-05-01实施

本标准是对GB/T1958-1980《形状和位置公差检测规定》应用的补充要求。

本标准的附录 A 是资料性附录。本标准由中国航空工业第一集团公司提出。本标准由中国航空综合技术研究所归口。本标准起草单位:中国航空综合技术研究所。本标准主要起草人:崔瑞志、刘启国、王林寿。-riiKAoNniKAca-

HB 7779-2005

1范围

形状和位置公差检测方法的

一般要求

本标准规定了对形状和位置误差(以下简称形位误差)检测方法的-·般要求。本标准适用于航空产品的形位误差检测。2规范性引用文件

HB 7779-2005

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用了本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适川于本标准。GB/T1182-1996形状和位置公差通则、定义、符号和图样表示法GB/T1958形状和位置公差检测规定GB/T4249公差原则

GB/T7235评定圆度误差的方法半径变化量测量GB/T8069功能量规

GB/T17851-1999形状和位置公差基准和基准体系GB/T187791产品儿何量技术规范(GPS)工件与测量设备的测量检验第1部分:按规范检验合格或不合格的判定规则

工件与测量设备的测量检验第2部分:测量设备校GB/T187792产品儿何量技术规范(GPS)准和产品检验中GPS测量不确定度评定指南GB/T187801-2002产品几何量技术规范(GPS)儿何要素第1部分:基本术语和定义3术语和定义

GB/T1182-1996、GB/T17851-1999和GB/T187801--2002确立的以及下列术语和定义适用于本标准。

实际轮廓real profile

垂直于零件轴线的平面与零件实际表面相交所形成的轮廓。32

提取轮 extractive profile

由连续扫描提取有限数目的点或离散点得到的实际轮廓的近似替代。33

提取表面extractive surface

由连续扫描提取有限数目的点或离散点得到的实际表面的近似替代。34

经过滤波的轮廓profilebyfiltering通过模拟(机械或电气的)或数字式滤波器排除了一定的表面粗糙度和(或)形状误差而得到的提取轮廓。

HB 7779-2005

经过滤波的表面surface by filtering由若干经过滤波轮廓的总和而得到的提取表面。36

排除表面粗糙度的滤波器wavefilterof roughnesscutoff用于降低频率,排除提取轮廓中的高颊部分即表面粗糙度的电气滤波器。37

极限波长(aim)Ultimatewavelength由排除表面粗糙度的滤波器传输其幅值达75%的正弦波波长。38

极限波动数(upr)Undulationsperrevolation在上件一转范围内由排除表面粗糙度的滤波器传输其幅值达75%的正弦波波数。4总则

41除非另有规定,检测形位误差应采用能保证规定公差要求的检测方法和测量器真。-KAoNiKAca-

42检测方法的选择应考虑允许的测量不确定度、被测工件的尺寸和结构、生产批量、检测费用及其他设计、工艺和经济因素。

43直接测量具有综合特性的形位误差有困难时,允许用测量单项形位误差代替。例如圆柱度误差的直接测量可用圆度误差、素线的直线度和素线间平行度误差的测量代替:任意方向轴线乎行度误差的直接测量可用公共平面内的平行度和与其垂直方向的平行度误差测量代替等。44按单项形位误差的测量结果评定工件合格性时,可采用以下两种方法之进行:a)将单项误差的测量结果进行相应的综合数据处理,计算出具有综合特性的形位误差,然后将计算出的误差与给定的形位公差比较;b)预先将具有综合特性的形位公差值分解为单项形位公差值,再与单项误差的测量结果比较。工件上某一单项误差超出其分解的单项公差值,但未超出设计文件给定的具有综合特性的形位公差值时,该工件的合格性可按44a)项即按计算出具有综合特性的形位误差进行评定。45轴线位置度误差的直接测量可用测量轴线的坐标尺寸偏差代替。通过测量尺寸偏差评定工件合格性的示例参见附录A。

46在满足零件功能要求的前提下,下列情况允许不采用GB/T1958规定的符合形位误差定义的检测方法,

a)符合误差定义的检测方法在经济上不合理,例如生产效率低、费用高、结构复杂等,且制造加工条件和被测形位误差的特性能保证不按定义进行检测也可获得足够精确的测量结果,如两点三点法测量圆度误差,

b)在产品验收规则或标准中规定的不符合形位误差定义的检测方法。47检测方法的标记代号应符合GB/T1958的规定。自行编制检测方法标准时,其标记代号推荐由检测方法的顺序号和相应的标推代号组成,如“检测方法5按××××”。注检测方法的顺序号并不决定方法选用的优先顺序。5按形位误差定义进行检测的要求5 1般要求

511被测部位

5111如果未特别注明被测部位的长度或面积,则形位误差的测量和评定应在被测要素的全长或整个表面上进行。

HB 7779-2005

5.1.1.2在评定被测要素和(或)基准要素的形位误差时,若在图样上或其他技术文件中未规定边界区的尺寸或不考边界区内的形状误差,则离要素边缘距离α(α一0.0!L)的区域内材料凹下(塌边)的形状误差不予考虑,见图1所示。

5.1.1.3若被测部位排除了形状误差,则允许在不同于被测部位的长度上按比例折算进行测量和评定位置误差。如图2所示,在测量平行度、垂直度、倾斜度误差时,在L,长度上测得的误差值,可换算到被测部位.的长度L土:

式中:

S一一在被测部位_上的位置误差,单位为微米(um);g一在折算长度上的位置误差,单位为微米(um);L-被测部位长度,单位为毫米(mm):L,-进行折算的长度,单位为毫米(mm)。6

1-零件;2-芯轴

5.1.1.4如果在全部被测要素内的仟一-部分有进一步限制时,若该限制部分的位置未指定,此时规定的形位公差适用于给定长度或面积的任何表面部位。实际测量和评定时,在保证零件功能的前提下,允许只在有限的几个部位进行,取其最大值作为测量结果。5.1.2被测部面的位置与测量方向5.1.2.1如果在技术要求中未指定被测剖面的位置,则剖面内规定的形位公差(例如圆度公差、直线度公差、径向跳动公差)适用于被测部位范围内的任何部面。实际测量和评定时,在保证零件功能的前提下,允许只在有限的几个剖面进行,取其最大值作为测量结果。5.1.2.2测量方向应符合形位公差代号标注中的指定方向,即公差带的宽度方向。5.1.3排除表面粗糙度的影响

5.1.3.1测量形位误差时,般应通过合理选择测头半径(机械滤波)和(或)在测量信号的转换和调节电路中采用频率(电气)滤波器或数字滤波器来排除表面粗糙度中微观不平度影响。5.1.3.2如果在技术要求中已说明规定的形状公差包含表面粗糙度,测头半径应符合表面粗糙度测量时所选取的半径,测量长度应符合对形状公差规定的被测部位的长度。所用量仪(包括采用的滤波器)3

HB 7779--2005

HiikAoNiiKAca-

的频率特性应既能保证测出形状误差所有变动量,又能保证测出衣面粗糙度的所有微观不平度。52评定形状误差

521形状误差要相对拟合要素进行测量和评定。拟合要素允许用诞量或检验器具的工作表面来体现,其相对被测要素的方位应按最小条件确定,或按相对参考基准的测量结果经计算确定。522允许使用按最小二乘拟合、最大内切圆拟合、最小外接圆拟合的拟合要素或其他要素测量和评定形状误差。用于测量和评定形状误差的其他要素具有被测要素的理想形状,但位置与最小区域拟合要素有所不同(如通过实际要素上两点之间的迁线、通过实际表面上三点组成的平面等均属此类)。在这种情况下,按被测提取要素上各点到该要素距离的最大代数差来评定形状误差。523如果采用522条所述的要素评定形状误差,其测量结果与采用最小区域拟合要豪的测量结果之间可能出现差异,差异的大小取决于零件上被测要素的特点和形状的大小,此时应在测量报告和测量记录中注明。

53评定位置误差

531位置误差可在测量或检验器具的定位要素构成的坐标系中进行评定,或通过计算进行评定。被测零件相对坐标系的位置和(或)方向可通过使零件上的基推要素与测量器具的定位面相贴合来实现,或通过计算来确定。

532零件相对测量或检验器具按一个基准定位时,应排除零件基准要素形状误差的影响。这可通过用最小区域拟合要素代替基准要素来实现。测量器具上做模拟基准要素使用的工作衡(例如平板、圆柱面芯棒、环规的工作面)应具有足够高的精度。必要时,应分析模拟基准要素的形状谎辨对测量不确定度的贡献。

533如果采用其他拟合要素或其他要素做基准评定位置误差,其测量结果与采用量小区域拟合要素的测量结果之间可能出现差异。这些差异的人小取决子零件上被测要素的特点和形状的大小。534如果采用了未与零件.上的基准要素从体外接触的最小二乘拟合或其他要素作基准,测量位置度、线轮廓度,面轮廓度时,若标注如图3a)所示,应取平行丁基准月通过零件上基准素最奕出的点(或几点)的平面,作为读取被测要素坐标值的起点(图3b)中的平面A)。a

1一实际表面:2-最小二乘拟合平面b)

A一与最小一乘拟合平面平行且通过实际表面的最突出点的平面图3

535如果给定的基准体系是三基面i体系如图4a),通过零件的基准要素建立基准体系时,应符合GB/T1958的规定:

a)标江的第一基准(定位基准)应以零件上第一基准要素按最小条件与测量器具作为模拟基准要素使用的工作面相接触。如果定位基准为平面,则在三基面体系中零件第一基准要素与模拟基准要素至少有点接触。见图4b)点A1、Az、A3。b)标注的第二基准(定向基雅)只能在第一基准定位后留有的自由度范围内作移动,与测量器具上作为第二模拟基准要素使用的丁作面贴紧。该工作面相对第一基准应保持垂直且与零件上第二基准要素相接触,保持两者之间的最大距离为最小。如果定向基准为平面,则在三基面体系中零件第二基准要素与测量器具第-模拟基准要素至少有点接触。见图4c)点B,和B2。4

HB 7779 -- 2005

标注的第三基准(支承基准)只能在第一基准和第二二基推定位后剩余的自由度范围内作移动,与c

测量器具上作为第三模拟基准要素使用的丁作面贴紧。该7作面相对第一和第二基准应保持垂直且与零件上第三基准要素相接触。妇果支承基准为严而,则在二基面体系中零件第二基准要素与测量器具第三模拟基准要素至少有--点接触。见图 4d)点(。?

[$dO iABC

536如果基推体系是由平面和与该平面垂直的轴线给定的,如图5a)所示。测量时,零件上第-一基准表面与测量器具作第一模拟基准使用的工作面按最小条件相接触,轴线(第二基准)是按零件上垂直于基准平面(第一基准)的孔的最大内切圆柱(或轴的最小外接圆柱)的轴线建立的。如图5c)所示。若轴线作第基准,平面是第一基准,如图5b)所苏,则轴线由零件上孔的最大内切圆柱(或轴的最小外接圆杆)的轴线建立,且其位置相对测量器具作第一模拟基准使用的轴线符合最小条件。零件的第二基准表面应与测量器上与第·-模拟基准轴线保持垂直的第二基准平面相接触,如图5d)所示。@

净XAB

二基准要素F

第 基准婴素

模拟基准要素

基准A

争xBA

第龚准费素B

第二基准要素 A

HB7779-2005

54采用独立原则或相关要求时的形位误差ikAoNiKAca-

541图样上标明“公差原则按GB/T4249”、且要求遵守独立原则的条件下,形位误差值不应超出给定的形位公差,与被测要素的实际尺寸大小无关。542图样上标明“公差原则按GB/T4249”、且有相关要求的条件下,形位误差值允许增大(与图样上规定的公差值相比),增加值应处在由于被测尺寸要素和(或)基准尺寸要紊的实际尺寸偏离了最大(或最小)实体尺寸而产生的补偿值范围内。测量相关要求下的形位误差的方法是:按本标准第7章采用功能量规检验:或分别测量尺寸要素的实际尺寸和形位误差,而后进行数据处理,计算出按相关要求增大后允许的形位误差值和实测的形位误差值作比较评定零件的合格性。6对形位误差测量器具特性的要求61测量形位误差的接触式仪器和装置的测头形状应按表1选用。测头半径和R从以下系列中选择:025mm、08mm、25mm、8mm、25mm、80mm,充许采用半径在测量器具标准中已有规定的测头。表1

测头测量面的形状

圆柱形

流线形

测头示图

被测表面形状

平面、内圆挂面

旋转体外

表面的素线

外圆柱面

内幽柱面

62测量形位误差用仪器和测量装置的频率特性(包括测量信号转换电路中的频率燃波器)应保证排除表面粗糙度的影响。

63在测头相对被测要素作直线移动的仪器中,滤波器的极限波长m(在该波长下排粗糙度的滤波器传输不平度幅值的75%)应从以下系列中选取:008mm、025mm、08mm25mm、80mm、250mm800mm。除非另有规定,滤波器的极限波长必须根据被测表面的表面粗糙度按表2选取。Ra

~0 025

>0 025~0 4

>04~32

>32~[25

>12 5~100 0

表面粗糙度参数

>01~16

>16~125

>12 5~~50 0

>50 0-~400 0

HB 7779-2005

滤波器极限波长,丽

当采用的极限波长元大于表2规定值的滤波器时,可滤除部分形状误差,因此形状误差的测得值溅小,极注

限波长为小于表2规定值的滤波器时,滤波的轮廓中包含部分表面粗糙度,因此形状误差的测得值增大了。64在測头相对被测要素作圆周移动的仪器中,零件在一转范围内的极限波动数upr(在该波动数下排除粗糙度的滤波器传输不平度幅值的75%)应从以下系列中选取:15、25、50、150、500、1500。在测量圆度(包括波纹度)时,不应来用每转范围内upr小于50的滤波器。若要求特定的测量条件,应按GB/T7235的规定进行标注。除非另有规定,每转范用内的极限波动数宜根据被测要素的圆度公差和直径按表3选取。

圆度公差

被测表面的公称直径

>10~50

>50~120

>120~250

>25~50

>50~100

在零件一转范围内滤波器的极限波动数,upr50

当采用的upr小于表3规定值的滤波器时,会滤掉部分形状,因此圆度误差的测得值减小,主若采用的upr

大于表3规定值的滤波器,经过滤波的轮廊中包含了部分横截面的表面粗糙度,因此形状误差的测得值增大。

65用接触法测量形位误差时,测量力的选择应保证测头与被测要素处于接触状态,同时又使被测要

素和测量系统的变形小到可以忽略不计。6 6选择测量方法时应按 GB/T 18779 2的规定进行测量不确定度评估。允许的形位误差测量不确定度占给定公差值的1/10~1/3,推荐按表4确定。表4

被测要暴的

形位公差bZxz.net

充许的测量

不确定度

被测要素的

形位公差

充许的测通

不确定度

被测要素的

形位公差

允许的测

不确定度

单位为微米

被测要素的

形位公差

允许的测量

不确定度

HB7779-2005

被测要素的

形位公差

允许的测量

不确定度

被测要素的

形位公差

表4(续)

允许的测量

不确定度

被测要素的

形位公差

允许的测

不确定度

被测要素的

形位公差

rikAoNikAca

单位为微米

允许的测量

不确定度

测量同轴度、对称度、位置度、线轮廓度和面轮廊度时,应先将给定的公差值除以2,再按表4确定允许注

的测量不确定度。

7用功能量规检验

7「在被测要素有相关要求时宣使用功能量规检验。功能量规以“合格”或“不合格”为特征对产品进行评定,而不必测出表面形状或位置的实际误差。72当最大实体要求应用于被测要素和(或)基准要素时,其检验用功能量规的设计应符合GB/T8069的规定。

8仲裁

81有争议时,按GB/T187791的规定进行仲裁。82由于采用不同方法评定形位误差而引起争议时,应以最小条件确定的最小区域宽度(或直径)所表示的误差值作为仲裁依据。

83图样上给定了检测方案,则应按该方案进行仲裁。8

A1要求

附录A

(资料性附录)

按坐标尺寸的测量结果评定位置度误差的示例HB 7779-2005

图样标注如图A1所示,孔轴线的位置度公差t=0025mm。拟测量孔线的坐标尺寸L和L代替位置度误差的测量。位置度误差与坐标尺寸偏差的关系式为·5=2× /(4L,) +(4L,)

5-位置度误差,单位为毫米(mm)AL

被测孔轴线坐标尺寸L的尺寸偏差,单位为毫米(mm);4L被测孔轴线坐标尺寸,的尺小偏差,单位为毫米(mm)。[0 025]A|B

A2评定方法

A21评定方法1

按44a)项的原则评定零件的台格性。测得零件尺寸偏差分别为4L=0006mm,4L,=0008mm,按公式(A1)位置度误差等于

5-2× o 0062 +00082 -=002(mm)满足条件≤t,零件合格。

A22评定方法2

按44b)项的原则评定零件的合格性。按位置度公差!在轴线两个位置坐标尺寸方向上取尺寸公差分量,由公式(A2)条件。

V(L,) +(L,)?

取=A,得到

0.008(mm)

若某零件尺寸的测得值AL一0006mm,△L=0008mm,因任一尺寸偏差均不超出0008mm,则该零件合格。

茗某零件尺寸的测得值AL=001mm,△L,=0005mm,△L的值超出了0008mm,但小于图样上给定的位置度公差,对这种情况允许按计算的位置度误差评定合格性。对该零件,位置度误差为:HB7779-2005

满足条件3≤t,零件合格。

6-2× y0013 +00052 -0022(mm)-riiKAoNniKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。