HB/Z 164-1990

基本信息

标准号: HB/Z 164-1990

中文名称:高温合金钨极氩弧焊工艺

标准类别:航空工业行业标准(HB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:486290

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准号:HB/Z 164-1990

标准名称:高温合金钨极氩弧焊工艺

标准格式:PDF

发布时间:1990-09-18

实施时间:1990-11-01

标准大小:547K

标准介绍:本标准规定了高温合金钨极氩弧焊的工艺。

本标准适用于厚度小于或等于4mm高温合金的手工和自动钨极氩弧焊接,也适用于高温合金与不锈钢等不同材料组合的钨极氩弧焊接。

本标准包括的高温合金牌号

镍基合金:GH3030、GH3039、GH3044、GH3128、GH625、GH22(GH536)、GH163、GH4169、GH99和GH14。

铁基合金:GH015、GH1016、GH1140、GH1035、GH2132、GH2302、GH2018和GH150

钴基合金:GH188和GH605

标准名称:高温合金钨极氩弧焊工艺

标准格式:PDF

发布时间:1990-09-18

实施时间:1990-11-01

标准大小:547K

标准介绍:本标准规定了高温合金钨极氩弧焊的工艺。

本标准适用于厚度小于或等于4mm高温合金的手工和自动钨极氩弧焊接,也适用于高温合金与不锈钢等不同材料组合的钨极氩弧焊接。

本标准包括的高温合金牌号

镍基合金:GH3030、GH3039、GH3044、GH3128、GH625、GH22(GH536)、GH163、GH4169、GH99和GH14。

铁基合金:GH015、GH1016、GH1140、GH1035、GH2132、GH2302、GH2018和GH150

钴基合金:GH188和GH605

标准图片预览

标准内容

iikAacJouakAa

中华人民共和国航空航天工业部杭空工业标准

HB/Z164--90

高温合金钨极氩弧焊工艺

1990—09-18发布

中华人民共和国航空航天工业部1990--11--01实施

iiikAacJouakAa

中华人民共和国航空航天工业部航空工业标准高温合金钨极氩弧焊工艺

HB/Z 164--90

1主髓内容及适用范围

本标准规定了高温合金钨极氩弧焊的工艺。本标准适用于厚度小丁或等丁4mm高温合金的手工和自动钨极氟弧焊接,也适用于高温合金与不锈钢等不同材料组合的钨极氩弧焊接本标准包括的高温合金牌号:

镍基合金,(HH3030GH3039.GH3044、GH3128、GH625、GH22(GH536)、GH163、GH4169.GH99 和 GH141 。

铁基合金:GH1015,GH1016.GH1140.GH1035,GH2132、0H2302,GH2018 和 GH150。钻基合金:GH188 和 GII605。

2引用标准

下列标准在本标准规定的范围内构成本标准的一部分,应采用最新版本。GB3375

GB4842

HB5299

HB5363

HB5449

3般要求

焊接名词术语

高温合金冷轧薄板

焊接用高温合金冷拉丝

航空工业手工熔焊焊工技术考核规程航空焊接质量控制标推

高温合金钨极氩弧焊质量验

3.1本标摊中采用的焊接名词术语及其定义按GB3375的规定。3.2从事焊接操作的人员应按HB5299考试合格,并持有相应材料类别和级别的焊工技术合格证书。

3.3本标准未包括的高溢合金牌号及其焊接,由有关单位自行负贵处理。4焊接准备

4.1母材及焊接材料

4.1.1母材应符合GB180或相应的材料标准(或技术条件)的规。航空航天工业部1990-09-18发布1990—11—01实施

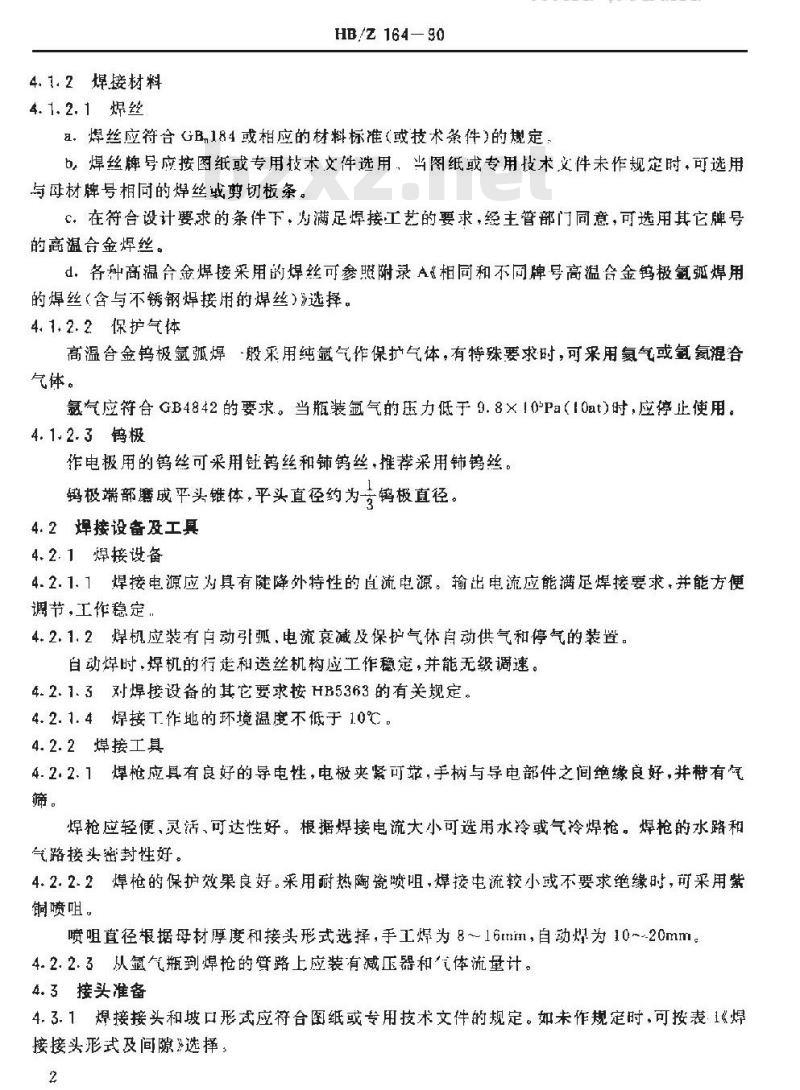

4.1.2焊接材料

4. 1. 2. 1 焊丝

HB/Z 164-90

iiikAa~cJouaKA

丑,焊丝应符合GB184或相应的材料标准(或技术条件)的规定,b,焊丝牌号应按图纸或专用技术文件选用,当图纸或专用技术文件未作规定时,可选用与母材牌号相同的焊丝或剪切板条。℃。在符合设计要求的条件下,为满足焊接工艺的要求,经主管部门同意,可选用其它牌号的高温合金焊丝。

d,各种高温合金焊接采用的焊丝可参照附录A相同和不同牌号高温合金钨极氢孤焊用的焊丝(含与不锈钢焊接用的焊丝)选择。4.1.2.2保护气体

高温合金钨极氩孤焊·般采用纯氩气作保扩气体,有特殊要求时,可采用氯气或氢氨混气体。

氨气应符合GB4842的要求。当瓶装氣气的压力低于9.8×10\Pa(10at)时,应停止使用。4.1.2.3极

作电极用的钨丝可采用钰钨丝和铺镐丝,推荐采用铺钨丝钨极端部蘑成平头锥体,平头直径约为专钨极直径。4.2焊接设奋及工具

4.2.1焊接设备

4.2.1.1焊接电源应为具有陡降外特性的直流电源。输出电流应能满足焊接要求,并能方便调节,工作稳定.

4.2.1.2焊机应装有自动引孤.电流衰减及保护气体自动供气和停气的装置。自动焊时,焊机的行造和送丝机构应工作稳定,并能无绒调速。4.2.1.3对焊接设备的其它要求按HB5363的有关规定。4.2. 1.4焊接T作地的环境温度不低于10℃。4.2.2焊接工具

4.2.2.1焊枪应具有良好的导电性,电极夹紧可靠,手柄与导电部件之间绝缘良好,并有气筛。

焊枪应轻便、灵活、可达性好。根据焊接电流大小可选用水冷或气冷焊枪。焊枪的水路气路接头密封性好。

4.2.2.2焊枪的保护效果良好。采用厨热陶瓷喷咀焊接电流较小或不要求绝缘时,可来用紫铜喷咀。

喷咀真径根据母材厚度和接头形式选择,手工焊为8~16mm,自动焊为10~-20mm。4.2.2.3从氩气瓶到焊枪的管路上应装有减压器和气体流量计。4.3接头准备

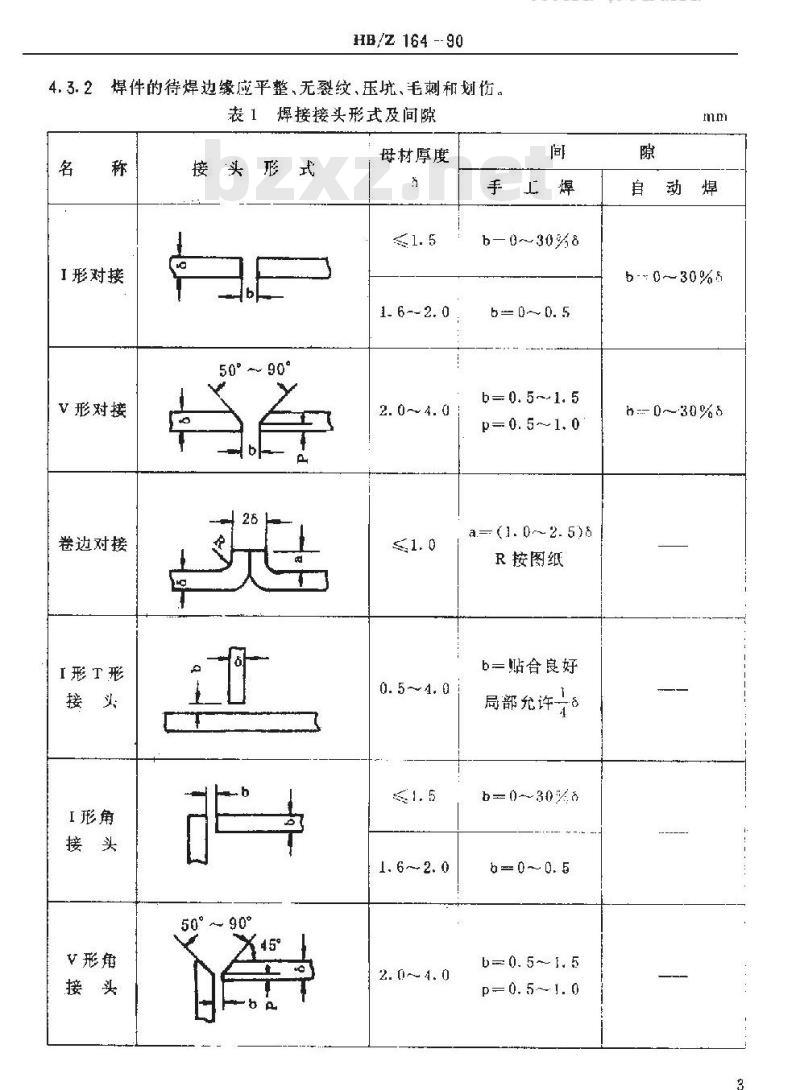

4.3.1焊接接头和坡口形式应符合图纸或专用技术文件的规定。如未作规定时,可按表1《焊接接头形式及间隙\选择,

HB/Z 164 --90

焊件的待焊边缘应平整,无裂纹、压坑、毛刺和划价。表1

爆接接头形式及间隙

I形对接

V形对接

卷边对接

I形T形

I形角

V形角

接头形式

50°90°

母材厚度

iiikAa~cJouakA

手工焊

1. 6-- 2. 0

1.6~~2. 0

2. 0~- 4. 0

b—0~30%8

b =- 0~~ 0. 5

b= 0. 5~1. 5

p= 0. 5~1. 0

a - (1. 0c~2. 5)

R按图纸

b=貼合良好

局部允许一

b-0-~30%6

b - 0 -~ 0. 5

b - 0. 5~1. 5

p- 0. 5~1. 0

b -: 0--30%8

b--0~30%5

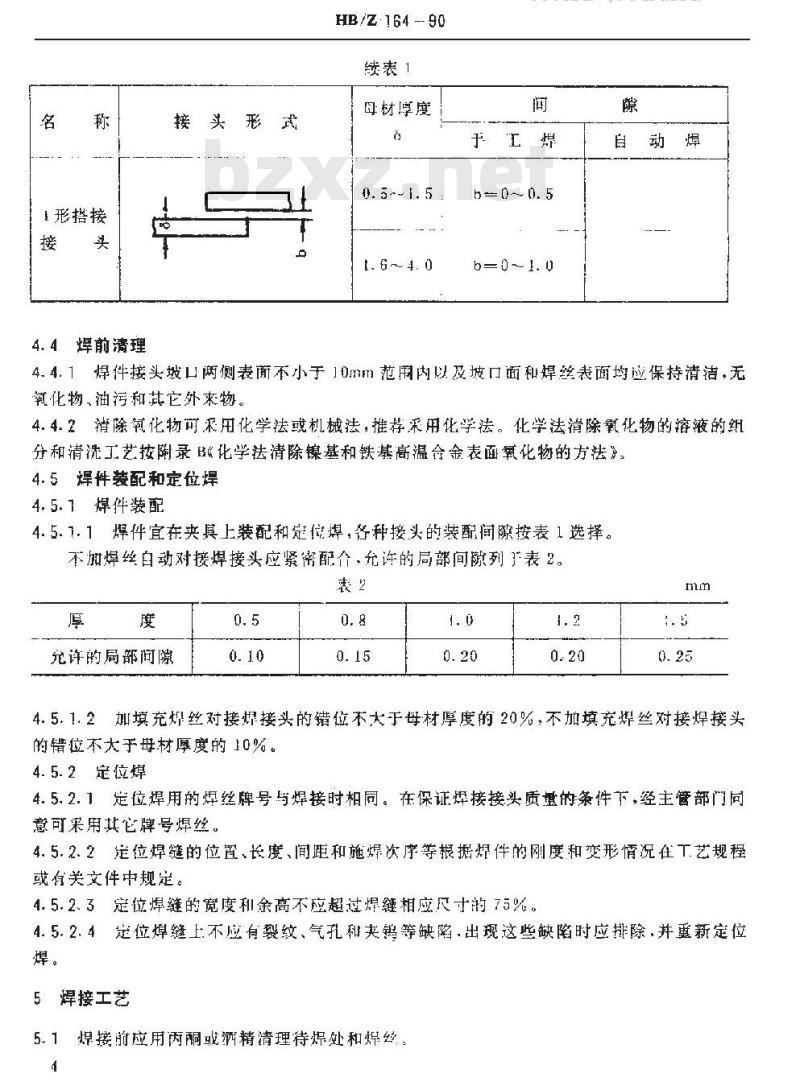

1形搭接

4.4焊前清理

接头形式

HB/Z 164 --90

续表1

母材厚度

0.5~-1. 5 :

1. 6~4. 0

iiiKAa~cJouaKAa

于工焊

h= 0 ~0. 5

b=0~1.0

自动焊

4.4.1焊件接头坡口两侧表面不小于10mm范用内以及坡口面和焊丝表面均应保持清洁,无氧化物、油污和其它外来物,

4.4.2消除氧化物可采用化学法或机械法,推荐采用化学法。化学法猎除氧化物的溶液的组分和清洗丁艺按附录B化学法清除镍基和铁基高温会金表面氧化物的方法发4.5焊件装配和定位焊

4.5.1焊件装配

4.5.1.1焊件宜在类具上装配和定位焊,各种接头的装配间接表1选择。不加焊丝自动对接焊接头应紧密配介,允许的局部间列于表2。表2

允许的局部间隙

4.5.1.2如填充炽丝对接焊接头的错位不大于母材厚度的20%,不加填充焊丝对接焊接头的错位不大予母材厚度的10%。

4.5.2定位焊

4.5.2.1定位焊用的焊丝牌号与焊接时相同。在保证燥接接头质量的条件下,经主管部门同意可采用其它牌号焊丝。

4.5.2.2定位焊缝的位置、长度、间距和施焊次序等根据焊件的刚度和变形情况在工艺规程或有关文件中规定。

4.5.2.3定位焊缝的宽度和余高不应超过焊键相应尺寸的75%。4.5.2.4定位焊缝上不应有裂纹、气孔和夹钨等缺陷.出现这些缺陷时应排除.并重新定位焊。

5焊接工艺

5.1焊接前应用丙酮或酒精清理待煜处和焊丝4

HB/z 164-90

iiiKAa~cJouaKAa

5.2对接焊缝宜在带有成形槽垫板的夹具上焊接。夹具应能可靠地固定焊件,并便于焊接操作。

5.2.1垫板成形槽的形面般为弧形,其深度为1.0~3.0mm,宽度为2.0~6.0mm。成形槽中有分布均匀的通气孔,孔的直径为1.5mm左右。5.2.2垫板一般用紫铜制成。但焊接钻基合金焊件时,应采用表面镀硬铬的紫铜垫板或不锈钢垫板,以防铜污染,致使焊缝产生裂纹。有时为提高焊缝的冷却速度,可采用急冷块或水冷垫板。5.3各类高温合金焊接所用的焊丝应符合本标准第4.1.2.1条的规定。5.4焊件的最佳焊接规范参数通过试验定,并编人焊接工艺规程5.4.1高温合金钨极氯孤焊推荐焊接参数列于表3高温合金手工钨极氩弧焊的焊接参数和表4高温合金自动钨极氟弧焊的焊接参数》。5.4.2在保证焊接质量的条件下,应选用较小线能量的焊接参数,尤其应选用较小的焊接电流。

5.4.3不同牌号高温合金组合焊接及同不锈钢组合焊接时,可按下列原则分别制定焊接参数。

5. 4. 3. 1

固溶强化台金与时效硬化合金组合焊时,参照时效硬化合金制定焊接参数。高温合金手工钨极氟弧焊的焊接参数表3

母材厚度

焊丝直径

0. 5~0. 8

0. 8~1. 0

1. 0~-1. 2

1. 2~1. 6

2. 0~2. 5

钨极直径

1. 0~-1. 2

1.2~1. 5

2. 0~2. 5

2. 0~2. 5

2. 5~3. 0

2. 5~~3. 0

焊接电流

1.5 -- 25

20-~35

65~85

70~90

90~100

110~130

120~140

注:表中所列为推的媒接参数.作为制定最佳焊接参数的依据鼠气流盘

10~15

10~15

12~15

15~20

③焊接铁基、储基及时效硬化合金时,在保证焊通的情况下宜选用较小的焊接电流:电弧电压

12~~15

5.4.3.2镍基合金与铁基合金或镍基和铁基合金分别与钴基合金组合焊时,可分别参照相应组合焊的后者制定焊接参数。

iiikAacJouakAa

HB/Z 164

91~01

91-~01

0*0~92'0

0F*0~920

90~~*0

0'~8

0~8'0

9~0T

01~8

9'0~08'0此内容来自标准下载网

9*0-08*0

0'0~00*0

09*0~~0#*0

09~0F0

05~oF*0

21~-01

091001

001~09

o2~0f

HB/Z 164- 90

iiikAa~cJouaKAa

5.4.3.3高温合金与不锈钢等其它材料组合焊时.一般参照高温合金制定焊接参数。5.4.4不同材料组合焊时所用的焊丝可参照附录A选择,或通过试验确定。5.4.5焊件上有多条焊缝时,可按下列原则确定焊接顺序。5.4.5.1先焊不会引起较大刚性拘束的焊缝。5.45.!爆件用多种焊接方法连接时,宜先焊点焊,缝焊,后熔焊,最后针焊。5.4.6焊接直焊缝时,接头两端可加与母材牌号相同的引弧和收弧板,焊后将其去除。焊接环形焊缝时,焊缝起始和收尾端应重叠10~~20mm。5.4.7卷边对接焊可不如填充焊丝,5.4.8宜采用自动引孤,亦可在紫铜板上引弧过渡到焊件上。引应提前通保护气体,熄孤后继续通保护气体,以使焊缝表面获得良好保护。5.4.9手工焊时,钨极与焊件表面的夹角为70°80°自动焊时,钨极与待焊表面垂直或向焊接相反方向倾斜约5°。

I形坡口对接焊时,焊枪不作横向摆动。焊丝加热不应移出气体保护区,以防被污架。5.4.10为使焊缝背面成形良好和不被污挚,接头背面可垫上带成形槽的垫板:焊接管件和容器时,可向内部通入适的保护气体。5.4.11钨极伸出喷咀的长度一般不大于10mm,电孤长度不天于3mm。5.4.12焊接过程中尽可能不中断电弧,龙其避免在焊缝交叉处、拐角处和其它能引起应力集中处断弧;必须断弧时,焊缝应重登叠10~20mm。焊接结束或中断电瓶时,为避免焊缝产生弧坑,宜采用电流衰减熄弧。6焊前状态发焊居热处理

6.1爆前状态

6.1.1固溶强化和时效硬化高温合金焊件一般应在固溶或退火状态下焊接。玲冲压成形和经较大变形量校形的焊件,焊前应进行消除应力处理。6.1.2时效硬化合金焊件若带在时效状态下焊接,应经主管部门同意。6.1.3钻基合金焊件焊前应进行稳定化处理。6.2辉后热处理

6.2.1各类高温合金焊件焊后一般均要求进行热处理,以消除焊接应力和改善接头性能。结构简单焊接量较小的薄壁(厚度小于或等于1.5mm)固溶强化合金焊件,焊后可不进行消除焊接应力热处理。

6.2.2时效硬化合金焊件焊后应进行固溶和时效热处理。这类合金焊件如因结构、设备等原因焊后不能进行固和时效热处理时,经主管部门同意,可只进行时效热处理。在固溶热处理时,应注意防止焊接接头产生应变时效裂纹。6.3焊的热处理制度

6.3.1各类高温合金焊件的退火、插溶,时效、稳定化和消除应力等热处理的制度,按相应材料的有关冶金技术文件的规定。6.3.2不同材料组合焊件的热处理制度,按有关冶金技术文件的规定7

了返修焊

HB/Z 164—90

iiikAa-cJouakA

7.1焊件宜在固溶或退火状态下返修焊。焊后需热处理的焊件宜在热处理前返修焊。若需在时效硬化状态下返修焊时,应经主管部门同意。7.2气孔、夹杂物、裂纹、未焊透和未熔合等缺陷应用机械方法排除,并用原定的检验方法冉次检验,确信缺陷已排除,方可返修焊。7.3允许用机械方法排除缺陷,但缺陷排除后,应保证焊缝和母材尺寸符合要求。7.4表面气孔可不经排除直接返修焊。7.5返修焊前应将缺陷处及其周围的氧化物和油污等清理干净。7.6采用与焊接时相同的方法或手工钨极氨焊方法返修焊。7.了返修焊时用的焊丝牌号与焊接时相间,经主管部门同意,也可采用其它牌号焊丝。8焊接质检验

高温合金焊件的焊接质量检验应符合HB5449高温合金钨极氟弧焊质量检验》的规定。9术安全

焊接工作均应严格遵工厂技术安金的有关规定。8

iiiKAa~cJouaKAa

(9E-49[

B10SHO

GSTFHS

GTTSHDH

STOTHO

(ESSHO

ZISEOTHS

(611

(9)(1(0)(1

ST92S1

(GE)(81()91)

(o1)(6)

B1酸洗法

溶液温度

腐蚀时间

冷水冲洗

HB/Z.164-90

iiikAacJouakAa

化学法清除镍基和铁基高温合金表面氧化物的方法80~100g/

70~~80g/1

10~50g/

45~60℃

90~150min

吹干或晾干

1000ml

溶液温度

1000mt

20~~40min

碱洗(碱鞘)和酸洗法

加热温度

冷水冲洗

180~250

120min

冷水冲洗

Na,PO,12H,O

NaSios

溶液温度

中和时间

碱中和

同酸洗A法

冷水冲洗

热水洗

450500℃

5~8min

75~100g/ t

50~75g/t

10~-30g/ t

5~ 10g/ t

1~3min

冷水冲洗

同酸洗A法

同酸洗A法

冷水冲洗

碱中和

同酸洗A法

热水法

HB/Z 164—90

冷水冲洗,除去碱渣及挂灰

注(1)碱洗法用于氧化皮较厚的季件(高温长时闻热姓理的等件)的椅洗。②酸洗时注意控制温度和时问,以防零件过腐蚀。附加说明:

iiikAa~cJouakAa

同酸洗A法

本标准由航空航天工业部航空材料热工艺标准化技术归口单位提出:本标准由航空航天工业部第621所、410厂331厂和100厂负责起草。12

吹十或晾十

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国航空航天工业部杭空工业标准

HB/Z164--90

高温合金钨极氩弧焊工艺

1990—09-18发布

中华人民共和国航空航天工业部1990--11--01实施

iiikAacJouakAa

中华人民共和国航空航天工业部航空工业标准高温合金钨极氩弧焊工艺

HB/Z 164--90

1主髓内容及适用范围

本标准规定了高温合金钨极氩弧焊的工艺。本标准适用于厚度小丁或等丁4mm高温合金的手工和自动钨极氟弧焊接,也适用于高温合金与不锈钢等不同材料组合的钨极氩弧焊接本标准包括的高温合金牌号:

镍基合金,(HH3030GH3039.GH3044、GH3128、GH625、GH22(GH536)、GH163、GH4169.GH99 和 GH141 。

铁基合金:GH1015,GH1016.GH1140.GH1035,GH2132、0H2302,GH2018 和 GH150。钻基合金:GH188 和 GII605。

2引用标准

下列标准在本标准规定的范围内构成本标准的一部分,应采用最新版本。GB3375

GB4842

HB5299

HB5363

HB5449

3般要求

焊接名词术语

高温合金冷轧薄板

焊接用高温合金冷拉丝

航空工业手工熔焊焊工技术考核规程航空焊接质量控制标推

高温合金钨极氩弧焊质量验

3.1本标摊中采用的焊接名词术语及其定义按GB3375的规定。3.2从事焊接操作的人员应按HB5299考试合格,并持有相应材料类别和级别的焊工技术合格证书。

3.3本标准未包括的高溢合金牌号及其焊接,由有关单位自行负贵处理。4焊接准备

4.1母材及焊接材料

4.1.1母材应符合GB180或相应的材料标准(或技术条件)的规。航空航天工业部1990-09-18发布1990—11—01实施

4.1.2焊接材料

4. 1. 2. 1 焊丝

HB/Z 164-90

iiikAa~cJouaKA

丑,焊丝应符合GB184或相应的材料标准(或技术条件)的规定,b,焊丝牌号应按图纸或专用技术文件选用,当图纸或专用技术文件未作规定时,可选用与母材牌号相同的焊丝或剪切板条。℃。在符合设计要求的条件下,为满足焊接工艺的要求,经主管部门同意,可选用其它牌号的高温合金焊丝。

d,各种高温合金焊接采用的焊丝可参照附录A相同和不同牌号高温合金钨极氢孤焊用的焊丝(含与不锈钢焊接用的焊丝)选择。4.1.2.2保护气体

高温合金钨极氩孤焊·般采用纯氩气作保扩气体,有特殊要求时,可采用氯气或氢氨混气体。

氨气应符合GB4842的要求。当瓶装氣气的压力低于9.8×10\Pa(10at)时,应停止使用。4.1.2.3极

作电极用的钨丝可采用钰钨丝和铺镐丝,推荐采用铺钨丝钨极端部蘑成平头锥体,平头直径约为专钨极直径。4.2焊接设奋及工具

4.2.1焊接设备

4.2.1.1焊接电源应为具有陡降外特性的直流电源。输出电流应能满足焊接要求,并能方便调节,工作稳定.

4.2.1.2焊机应装有自动引孤.电流衰减及保护气体自动供气和停气的装置。自动焊时,焊机的行造和送丝机构应工作稳定,并能无绒调速。4.2.1.3对焊接设备的其它要求按HB5363的有关规定。4.2. 1.4焊接T作地的环境温度不低于10℃。4.2.2焊接工具

4.2.2.1焊枪应具有良好的导电性,电极夹紧可靠,手柄与导电部件之间绝缘良好,并有气筛。

焊枪应轻便、灵活、可达性好。根据焊接电流大小可选用水冷或气冷焊枪。焊枪的水路气路接头密封性好。

4.2.2.2焊枪的保护效果良好。采用厨热陶瓷喷咀焊接电流较小或不要求绝缘时,可来用紫铜喷咀。

喷咀真径根据母材厚度和接头形式选择,手工焊为8~16mm,自动焊为10~-20mm。4.2.2.3从氩气瓶到焊枪的管路上应装有减压器和气体流量计。4.3接头准备

4.3.1焊接接头和坡口形式应符合图纸或专用技术文件的规定。如未作规定时,可按表1《焊接接头形式及间隙\选择,

HB/Z 164 --90

焊件的待焊边缘应平整,无裂纹、压坑、毛刺和划价。表1

爆接接头形式及间隙

I形对接

V形对接

卷边对接

I形T形

I形角

V形角

接头形式

50°90°

母材厚度

iiikAa~cJouakA

手工焊

1. 6-- 2. 0

1.6~~2. 0

2. 0~- 4. 0

b—0~30%8

b =- 0~~ 0. 5

b= 0. 5~1. 5

p= 0. 5~1. 0

a - (1. 0c~2. 5)

R按图纸

b=貼合良好

局部允许一

b-0-~30%6

b - 0 -~ 0. 5

b - 0. 5~1. 5

p- 0. 5~1. 0

b -: 0--30%8

b--0~30%5

1形搭接

4.4焊前清理

接头形式

HB/Z 164 --90

续表1

母材厚度

0.5~-1. 5 :

1. 6~4. 0

iiiKAa~cJouaKAa

于工焊

h= 0 ~0. 5

b=0~1.0

自动焊

4.4.1焊件接头坡口两侧表面不小于10mm范用内以及坡口面和焊丝表面均应保持清洁,无氧化物、油污和其它外来物,

4.4.2消除氧化物可采用化学法或机械法,推荐采用化学法。化学法猎除氧化物的溶液的组分和清洗丁艺按附录B化学法清除镍基和铁基高温会金表面氧化物的方法发4.5焊件装配和定位焊

4.5.1焊件装配

4.5.1.1焊件宜在类具上装配和定位焊,各种接头的装配间接表1选择。不加焊丝自动对接焊接头应紧密配介,允许的局部间列于表2。表2

允许的局部间隙

4.5.1.2如填充炽丝对接焊接头的错位不大于母材厚度的20%,不加填充焊丝对接焊接头的错位不大予母材厚度的10%。

4.5.2定位焊

4.5.2.1定位焊用的焊丝牌号与焊接时相同。在保证燥接接头质量的条件下,经主管部门同意可采用其它牌号焊丝。

4.5.2.2定位焊缝的位置、长度、间距和施焊次序等根据焊件的刚度和变形情况在工艺规程或有关文件中规定。

4.5.2.3定位焊缝的宽度和余高不应超过焊键相应尺寸的75%。4.5.2.4定位焊缝上不应有裂纹、气孔和夹钨等缺陷.出现这些缺陷时应排除.并重新定位焊。

5焊接工艺

5.1焊接前应用丙酮或酒精清理待煜处和焊丝4

HB/z 164-90

iiiKAa~cJouaKAa

5.2对接焊缝宜在带有成形槽垫板的夹具上焊接。夹具应能可靠地固定焊件,并便于焊接操作。

5.2.1垫板成形槽的形面般为弧形,其深度为1.0~3.0mm,宽度为2.0~6.0mm。成形槽中有分布均匀的通气孔,孔的直径为1.5mm左右。5.2.2垫板一般用紫铜制成。但焊接钻基合金焊件时,应采用表面镀硬铬的紫铜垫板或不锈钢垫板,以防铜污染,致使焊缝产生裂纹。有时为提高焊缝的冷却速度,可采用急冷块或水冷垫板。5.3各类高温合金焊接所用的焊丝应符合本标准第4.1.2.1条的规定。5.4焊件的最佳焊接规范参数通过试验定,并编人焊接工艺规程5.4.1高温合金钨极氯孤焊推荐焊接参数列于表3高温合金手工钨极氩弧焊的焊接参数和表4高温合金自动钨极氟弧焊的焊接参数》。5.4.2在保证焊接质量的条件下,应选用较小线能量的焊接参数,尤其应选用较小的焊接电流。

5.4.3不同牌号高温合金组合焊接及同不锈钢组合焊接时,可按下列原则分别制定焊接参数。

5. 4. 3. 1

固溶强化台金与时效硬化合金组合焊时,参照时效硬化合金制定焊接参数。高温合金手工钨极氟弧焊的焊接参数表3

母材厚度

焊丝直径

0. 5~0. 8

0. 8~1. 0

1. 0~-1. 2

1. 2~1. 6

2. 0~2. 5

钨极直径

1. 0~-1. 2

1.2~1. 5

2. 0~2. 5

2. 0~2. 5

2. 5~3. 0

2. 5~~3. 0

焊接电流

1.5 -- 25

20-~35

65~85

70~90

90~100

110~130

120~140

注:表中所列为推的媒接参数.作为制定最佳焊接参数的依据鼠气流盘

10~15

10~15

12~15

15~20

③焊接铁基、储基及时效硬化合金时,在保证焊通的情况下宜选用较小的焊接电流:电弧电压

12~~15

5.4.3.2镍基合金与铁基合金或镍基和铁基合金分别与钴基合金组合焊时,可分别参照相应组合焊的后者制定焊接参数。

iiikAacJouakAa

HB/Z 164

91~01

91-~01

0*0~92'0

0F*0~920

90~~*0

0'~8

0~8'0

9~0T

01~8

9'0~08'0此内容来自标准下载网

9*0-08*0

0'0~00*0

09*0~~0#*0

09~0F0

05~oF*0

21~-01

091001

001~09

o2~0f

HB/Z 164- 90

iiikAa~cJouaKAa

5.4.3.3高温合金与不锈钢等其它材料组合焊时.一般参照高温合金制定焊接参数。5.4.4不同材料组合焊时所用的焊丝可参照附录A选择,或通过试验确定。5.4.5焊件上有多条焊缝时,可按下列原则确定焊接顺序。5.4.5.1先焊不会引起较大刚性拘束的焊缝。5.45.!爆件用多种焊接方法连接时,宜先焊点焊,缝焊,后熔焊,最后针焊。5.4.6焊接直焊缝时,接头两端可加与母材牌号相同的引弧和收弧板,焊后将其去除。焊接环形焊缝时,焊缝起始和收尾端应重叠10~~20mm。5.4.7卷边对接焊可不如填充焊丝,5.4.8宜采用自动引孤,亦可在紫铜板上引弧过渡到焊件上。引应提前通保护气体,熄孤后继续通保护气体,以使焊缝表面获得良好保护。5.4.9手工焊时,钨极与焊件表面的夹角为70°80°自动焊时,钨极与待焊表面垂直或向焊接相反方向倾斜约5°。

I形坡口对接焊时,焊枪不作横向摆动。焊丝加热不应移出气体保护区,以防被污架。5.4.10为使焊缝背面成形良好和不被污挚,接头背面可垫上带成形槽的垫板:焊接管件和容器时,可向内部通入适的保护气体。5.4.11钨极伸出喷咀的长度一般不大于10mm,电孤长度不天于3mm。5.4.12焊接过程中尽可能不中断电弧,龙其避免在焊缝交叉处、拐角处和其它能引起应力集中处断弧;必须断弧时,焊缝应重登叠10~20mm。焊接结束或中断电瓶时,为避免焊缝产生弧坑,宜采用电流衰减熄弧。6焊前状态发焊居热处理

6.1爆前状态

6.1.1固溶强化和时效硬化高温合金焊件一般应在固溶或退火状态下焊接。玲冲压成形和经较大变形量校形的焊件,焊前应进行消除应力处理。6.1.2时效硬化合金焊件若带在时效状态下焊接,应经主管部门同意。6.1.3钻基合金焊件焊前应进行稳定化处理。6.2辉后热处理

6.2.1各类高温合金焊件焊后一般均要求进行热处理,以消除焊接应力和改善接头性能。结构简单焊接量较小的薄壁(厚度小于或等于1.5mm)固溶强化合金焊件,焊后可不进行消除焊接应力热处理。

6.2.2时效硬化合金焊件焊后应进行固溶和时效热处理。这类合金焊件如因结构、设备等原因焊后不能进行固和时效热处理时,经主管部门同意,可只进行时效热处理。在固溶热处理时,应注意防止焊接接头产生应变时效裂纹。6.3焊的热处理制度

6.3.1各类高温合金焊件的退火、插溶,时效、稳定化和消除应力等热处理的制度,按相应材料的有关冶金技术文件的规定。6.3.2不同材料组合焊件的热处理制度,按有关冶金技术文件的规定7

了返修焊

HB/Z 164—90

iiikAa-cJouakA

7.1焊件宜在固溶或退火状态下返修焊。焊后需热处理的焊件宜在热处理前返修焊。若需在时效硬化状态下返修焊时,应经主管部门同意。7.2气孔、夹杂物、裂纹、未焊透和未熔合等缺陷应用机械方法排除,并用原定的检验方法冉次检验,确信缺陷已排除,方可返修焊。7.3允许用机械方法排除缺陷,但缺陷排除后,应保证焊缝和母材尺寸符合要求。7.4表面气孔可不经排除直接返修焊。7.5返修焊前应将缺陷处及其周围的氧化物和油污等清理干净。7.6采用与焊接时相同的方法或手工钨极氨焊方法返修焊。7.了返修焊时用的焊丝牌号与焊接时相间,经主管部门同意,也可采用其它牌号焊丝。8焊接质检验

高温合金焊件的焊接质量检验应符合HB5449高温合金钨极氟弧焊质量检验》的规定。9术安全

焊接工作均应严格遵工厂技术安金的有关规定。8

iiiKAa~cJouaKAa

(9E-49[

B10SHO

GSTFHS

GTTSHDH

STOTHO

(ESSHO

ZISEOTHS

(611

(9)(1(0)(1

ST92S1

(GE)(81()91)

(o1)(6)

B1酸洗法

溶液温度

腐蚀时间

冷水冲洗

HB/Z.164-90

iiikAacJouakAa

化学法清除镍基和铁基高温合金表面氧化物的方法80~100g/

70~~80g/1

10~50g/

45~60℃

90~150min

吹干或晾干

1000ml

溶液温度

1000mt

20~~40min

碱洗(碱鞘)和酸洗法

加热温度

冷水冲洗

180~250

120min

冷水冲洗

Na,PO,12H,O

NaSios

溶液温度

中和时间

碱中和

同酸洗A法

冷水冲洗

热水洗

450500℃

5~8min

75~100g/ t

50~75g/t

10~-30g/ t

5~ 10g/ t

1~3min

冷水冲洗

同酸洗A法

同酸洗A法

冷水冲洗

碱中和

同酸洗A法

热水法

HB/Z 164—90

冷水冲洗,除去碱渣及挂灰

注(1)碱洗法用于氧化皮较厚的季件(高温长时闻热姓理的等件)的椅洗。②酸洗时注意控制温度和时问,以防零件过腐蚀。附加说明:

iiikAa~cJouakAa

同酸洗A法

本标准由航空航天工业部航空材料热工艺标准化技术归口单位提出:本标准由航空航天工业部第621所、410厂331厂和100厂负责起草。12

吹十或晾十

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。