HB 5135-2000

基本信息

标准号: HB 5135-2000

中文名称:结构钢和不锈钢熔焊接头质量检验

标准类别:航空工业行业标准(HB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1987347

标准分类号

关联标准

出版信息

相关单位信息

标准简介

标准图片预览

标准内容

iiikAa~cJouakAa

中华人民共和国航空工业标准

HB5135-2000

结构钢和不锈钢熔焊接头

质量检验

2000-09-20发布

国防科学技术工业委员会

2001-01-01实施

HB5135-2000

iiikAa~cJouakAa

本标准由中国航空工业总公司航空材料、热工艺标准化技术归口单位提出并归口。本标准由中国航空工业总公司沈阳飞机工业(集团)有限公司和北京航空材料研究院负责起草。

本标准主要起草人:王大鹏、郝俊明、王志敏、张文扬、刘东升。1范围

中华人民共和国航空工业标准

结构钢和不锈钢熔焊接头质量检验iiikAa~cJouakAa

HB5135-2000

代替HB5135-79

本标准规定了用焊条电弧焊、埋弧焊、氧乙快焊、原子氢焊、细丝二氧化碳气体保护焊、烙、化极氩气和二氧化碳混合气体保护焊和钨极氩弧焊焊接的10、15、20、25、10Mn2A、12Mn2A25CrMnSiA.30CrMnSiA、0Cr18Ni9、1Cr18Ni9Ti和1Cr19Ni11Si4AITi等牌号钢的熔焊接头质量检验要求。

本标推适用于上述结构钢和不锈钢熔焊接头的质量检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T3375-1994

HB5363-95

HB/Z5134-2000

3术语

本标准采用下列定义。

焊接术语

焊接工艺质量控制

结构钢和不锈钢熔焊工艺

3.1焊缝宽度均匀度uniformityofweldwidth在同一条焊缝上,焊缝宽度的最大值与最小值之差本标准中采用的其它焊接术语及其定义按GB/T3375的规定。4一般要求

4.1焊缝等级的划分和标注按HB5363~1995中的第3章和第7.2.1条的规定。4.2本标准未作规定的焊接质量检验问题,在保证产品质量要求的条件下,允许工厂自行处理。

5质量检验

国防科学技术工业委员会2000-09-20发布2001-01-01实施

HB5135-2000

iiiKAa~cJouaKA

5.1在定位焊、焊接、校正、最终热处理和缺陷补焊等工序后,以及在最后机械加工后、表面处理前,均应对焊件进行焊接质量检验。检验前应将焊缝及其附近区域清理干净。5.2焊接接头的检验方法有:目视检查、磁粉检验、X射线检验、气密试验、液压试验、力学性能试验、金相检验等。

5.3除目视检查外,其余检验方法的选择、检验部位、项目和周期应按图样或技术文件的规定进行。

5.4对所有焊件应100%进行目视检查或用5~10倍放大镜检查其外观质量。5.5X射线检验应在焊件最终热处理后进行,如需要,在最终热处理前也可以增加X射线检验工序。需进行X射线检验的焊件数量为:a)一级焊缝应100%检验:

b)二级焊缝,试制时100%检验;成批生产时每批检验10%~100%。5.6需磁粉检验的焊件均应100%检验。6焊接接头的质量

6.1焊缝尺寸

6.1.1焊缝尺寸应符合图样规定。当图样上未规定时应按HB/Z5134-2000中表8的规定选择。

6.1.2焊缝宽度沿全长应均匀一致。材料厚度小于或等于4mm时焊缝宽度均匀度为2mm,大于4mm时为2.5mm。

6.1.3焊缝外形若产生急剧过渡时,应进行修补使其均匀过渡到基体材料。6.2裂纹

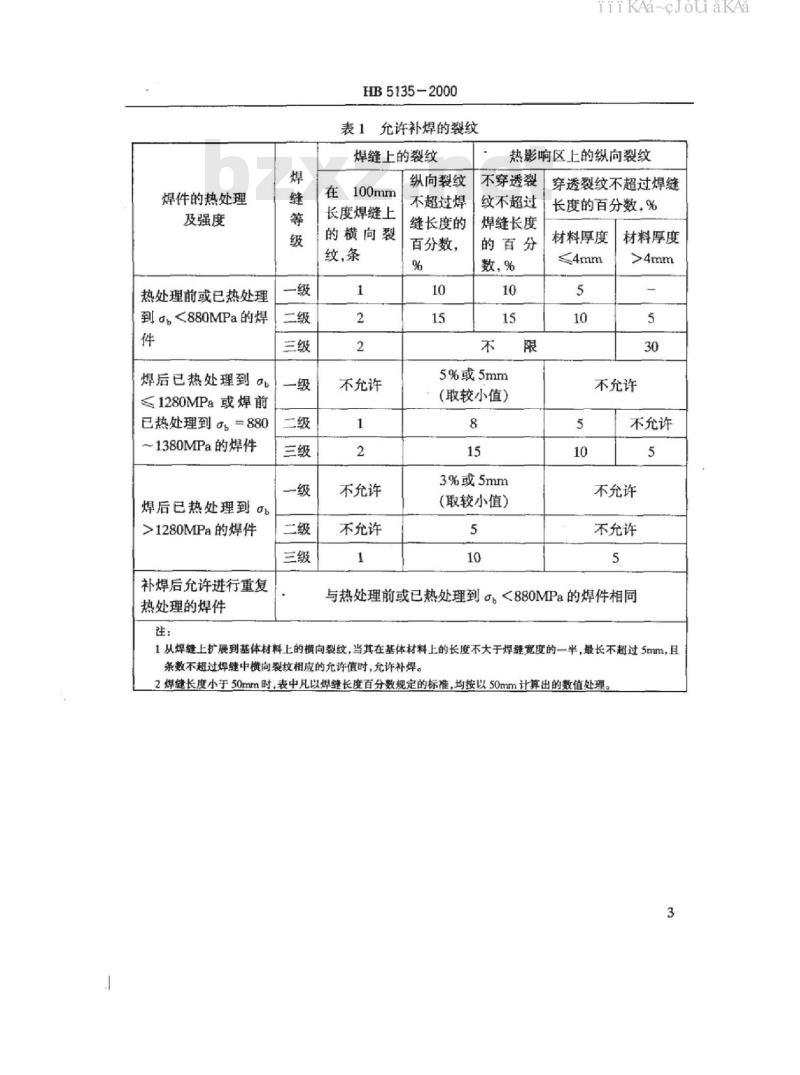

6.2.1在焊接接头上,不允许有裂纹存在。6.2.2允许补焊的裂纹见表1。

6.2.3发动机架及管结构允许补焊的裂纹列于表2。6.3焊缝的裹面气孔

6.3.1最终热处理前、二级焊缝的表面气孔均应补焊。经最终热处理或机械加工后出现的表面气孔不超过表3的规定时允许存在。6.3.2为防止加工后显露在表面的气孔超出规定,对于需进行机械加工的焊缝内部气孔,必要时,加工前可按表面气孔标准要求。6.3.3三级焊缝的表面气孔不超过表3规定时,允许存在。2

焊件的热处理

及强度

热处理前或已热处理

到<880MPa的焊

焊后已热处理到ab

≤1280MPa或焊前

已热处理到,880

~1380MPa的焊件

焊后已热处理到

>1280MPa的焊件

补焊后允许进行重复

热处理的焊件

HB5135-2000

表1充许补焊的裂纹

焊缝上的裂纹

长度焊缝上

的横向裂

纹,条

不充许

不充许

不允许

纵向裂纹

不超过焊

缝长度的

百分数,

iikAa~cJouaKA

热影响区上的纵向裂纹

不穿透裂

纹不超过

焊缝长度

的百分

数,%

5%或5mm

(取较小值)

3%或5mm

(取较小值)

穿透裂纹不超过焊缝

长度的百分数,%

材料厚度

≤4mm

材料厚度

不充允许

不充许

不充许

不允许

与热处理前或已热处理到。。<880MPa的焊件相同1从焊缝上扩展到基体材料上的横向裂纹,当其在基体材料上的长度不大于焊缝宽度的一半,最长不超过5mm,且条数不超过焊缝中横向裂纹相应的允许值时,允许补焊。2焊缝长度小于50rm时,表中凡以焊缝长度百分数规定的标推,均按以50mm计算出的数值处理。3

HB5135-2000

iiikAa~cJouakAa

表2发动机架及管结构允许修补的裂纹(材料厚度<4mm)焊缝上的裂纹

焊件的热处理

及强度

热处理前或已热处理到

db<880MPa的焊件

焊后已热处理到≤

1280MPa或焊前已热处

理到o=880~1380MPa

的焊件

焊后已热处理到>

1280MPa的焊件

补焊后进行重复热处理的

在100mm长

度上的横向

裂纹,条

不多于两条

不多于1条

(不允许扩展

到基体材料

应力集中处

不允许有裂

纹,其它地方

不多于1条

纵向裂纹不超

过焊缝长度的

百分数,%

热影响区上的纵向裂纹

不穿透裂纹不

超过焊缝长度

的百分数,%

穿透裂纹不超

过焊缝长度的

百分数,%

与受力方向平行或成不大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的15%,每条裂纹长度最大不超过20mma与受力方向垂直或成大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的8%,每条裂纹长度最大不超过10mm。应力集中处,裂纹长度不超过5mm与受力方向平行或成不大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的8%,每条裂纹长度最大不超过10mmc与受力方向垂直或成大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的5%,每条裂纹长度最大不超过5mm。应力集中处,裂纹长度不超过5mm。与热处理前或已热处理到<880MPa的焊件相同1从焊缝上扩展到基体材料上的横向裂纹,当其在基体材料上的长度不大于焊缝宽度的一半,最长不超过5mm,且其条数不超过焊缝中横向裂纹相应的充许数量时,充许补焊。2焊缝长度小于50mm时,表中凡以焊缝长度百分数规定的标雅,均按以50mm计算出的数值处理。3焊前已热处理到=880一1380MPa和焊后已热处理到≤1280MPa的焊件,在应力集中处,充许补焊1次。4

允许的单个缺陷

缺陷尺寸

HB5135-2000

在100mm长度焊缝上允许存在

的缺陷的个数及面积

允许存在缺陷

缺陷之间允许的最

小间距,mm

1尺寸大于表中规定的单个缺陷,不允许存在。允许存在个数

面积的总和,

iikAa~cJouaKA

在长度小于等

于50mm的焊

缝上允许存在

的缺陷面积的

总和,mm

2尺寸合表中规定的单个缺陷,其个数多于允许存在个数或间距小于允许最小间距时,都不允许存在。3材料厚度小于或等于4mm时,缺陷尺寸小于0.8mm及材料厚度大于4mm时,缺陷尺寸小于1.0mm,其缺陷之间的距离大于相邻较小缺陷尺寸时按单个面积累计:小于时按分布区域计算面积。4每个缺陷尺寸都按其最大长度计算。5有尖角的或线状的缺陷不允许存在。30

受力方向

aa截面

受力方向

允许的单个缺陷

HB5135-2000

iika~cJouakA

在100mm长度焊缝上充

许存在的缺陷个数及面积

缺陷之间允许的最小间

缺陷尺寸

距,mm

相邻较

大缺陷

尺寸的

相邻较

大缺陷

尺寸的

1尺寸大于表中规定的单个缺陷,不允许存在。三级

允许存在个

允许存在缺

陷面积的总

和,mm2

在长度小于

等于50mm

的焊缝上允

许存在的缺

陷面积的总

和,mm

2尺寸符合表中规定的单个缺陷,当其个数多于允许存在个数或其间距小于允许的最小间距时,都不允许存在。

3尺寸小于1.5mm的缺陷,其相互之间的距离大于相邻较小缺陷尺寸时按单个面积累计;小于时按分布区域计算面积。

4每个缺陷尺寸都按其最大长度计算。5有尖角的或线状的缺陷不充许存在。表5

烧穿长度,mm

在100mm长度的焊缝上

烧穿宽度,mm

不充许

焊缝宽度

焊缝宽度

烧穿处数量

材料厚度

HB5135-2000

允许的背面余高高度

对接、角接

材料厚度

6.3.4气密焊缝的表面气孔均应补焊。6.4焊缝内部的气孔与夹渣

6.4.1焊缝内部的气孔与夹渣不超过表4的规定。6.5烧穿

iikAa~cJouakA

T形接、搭接

材料厚度小于或等于2.5mm的焊件(包括用已热处理的构件制成的焊件),烧穿不超过表5的规定时允许补焊。

6.6背面余高

6.6.1尺寸不超过表6的背面余高,允许存在。6.6.2不允许的背面余高,在易于达到的地方应用机械方法去掉至允许值;急剧过渡到基体材料上的背面余高应排除,使其均匀过渡。6.6.3‘有气孔的背面余高均应修补。6.7未焊透

6.7.1焊件接头的熔透深度(占基体材料厚度的百分数):a)对接和外角接的熔透深度为100%。b)T形接和搭接的熔透深度为:材料厚度不大于5mm时熔透深度大于等于15%;材料厚度为5.1~15mm时熔透深度大于等于10%;材料厚度大于15mm时熔透深度大于等于7%。c)T型接头和搭接接头材料厚度比在1/2~1/3范围内时厚件的熔透深度按薄件的绝对值要求。

d)嵌人接头嵌人处的焊缝端头,应100%焊透并且均勾过渡到基体材料。6.7.2一、二级焊缝上的未焊透均应补焊。三级焊缝的对接和外角接接头上的局部未焊透,不超过焊缝长度的10%,且深度不超过表7规定时,允许存在。端头未焊透均应补焊。7

材料厚度

>4.0~15.0

HB5135-2000

iiikAa~cJouakAa

允许的未焊透深度

氧乙炔焊时,材料厚度不大于3mm的T形接和搭接接头中允许存在表8规定的未焊6.7.3

接头型式bzxZ.net

材料厚度

注:板厚小于2.0mm时搭接接头的上板,至少应焊上材料厚度的70%。mm

允许的未焊透值

6.7.4在大型或复杂的零件上,允许去掉未焊透的构件,配上新件重新焊接,此时应算一次补焊。材料厚度小于或等于1.0mm的零件互相组合时,不允许采用此种方法。6.8咬边

6.8.1材料厚度小于或等于4mm的焊件上二级焊缝的咬边不允许存在。6.8.2不超过表9规定的咬边,应用机械方法排除,使其平滑过渡。6.8.3超过表9规定的咬边均应补焊。表9

焊缝等级

6.9凹坑

允许咬边的最大深度

不充许

5%或0.5(取较小值)

10%或0.5(取较小值)

在100mm长度焊缝上的最大累计长度10

HB5135-2000

iikAa~cJouaKA

材料厚度小于或等于3mm时,焊缝的背面凹坑不超过表10的规定允许存在,否则均应修表10

6.10焊瘤

背面凹坑的允许最大深度,%

焊件上的焊瘤均应排除。

6.11弧坑

弧坑均应修补。

7焊接缺陷的补焊

7.1焊接缺陷的补焊按HB/Z5134进行。mm

在100mm长度焊缝上的最大累计长度o

最终热处理前焊件上允许修补的缺陷应在最终热处理前排除。7.2一条焊缝上只有一种缺陷时,其允许补焊的总长度见表11。表11

焊件的补焊

状态及焊缝等级

最终热处理前

焊前已最终热处理

焊后最终热处理焊件上有表面气孔的焊缝,其允许补焊的长度,按焊件强度和性质相应的裂纹标准(表1或表2)中的最大百分数。7.3在长度大于或等于100mm的同一条焊缝上发现不只一种缺陷,且每种缺陷均允许单独补焊时.其允许补焊的总长度为:a)-级焊缝在最终热处理前不超过焊缝长度的30%;9

HB5135-2000

b)二级焊缝在最终热处理前不超过焊缝长度的50%;c)三级焊缝在最终热处理前不限;d)焊前已最终热处理的焊件不超过焊缝长度的20%。iiikAa~cJouakAa

7.4焊后经最终热处理焊件上有缺陷的焊缝允许补焊的总长度,不允许超过表1或表2规定的相应标准中的最大百分数。

7.5.同一处缺陷允许补焊的次数:a)一级焊缝允许补焊的总次数为2次,最终热处理后只允许补焊1次;b)二级焊缝允许补焊的总次数为3次,最终热处理后只允许补焊1次;c)三级焊缝允许补焊的总次数为3次,最终热处理后只允许补焊2次;d)用已热处理的构件制成的焊件,允许补焊2次。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国航空工业标准

HB5135-2000

结构钢和不锈钢熔焊接头

质量检验

2000-09-20发布

国防科学技术工业委员会

2001-01-01实施

HB5135-2000

iiikAa~cJouakAa

本标准由中国航空工业总公司航空材料、热工艺标准化技术归口单位提出并归口。本标准由中国航空工业总公司沈阳飞机工业(集团)有限公司和北京航空材料研究院负责起草。

本标准主要起草人:王大鹏、郝俊明、王志敏、张文扬、刘东升。1范围

中华人民共和国航空工业标准

结构钢和不锈钢熔焊接头质量检验iiikAa~cJouakAa

HB5135-2000

代替HB5135-79

本标准规定了用焊条电弧焊、埋弧焊、氧乙快焊、原子氢焊、细丝二氧化碳气体保护焊、烙、化极氩气和二氧化碳混合气体保护焊和钨极氩弧焊焊接的10、15、20、25、10Mn2A、12Mn2A25CrMnSiA.30CrMnSiA、0Cr18Ni9、1Cr18Ni9Ti和1Cr19Ni11Si4AITi等牌号钢的熔焊接头质量检验要求。

本标推适用于上述结构钢和不锈钢熔焊接头的质量检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在本标推出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T3375-1994

HB5363-95

HB/Z5134-2000

3术语

本标准采用下列定义。

焊接术语

焊接工艺质量控制

结构钢和不锈钢熔焊工艺

3.1焊缝宽度均匀度uniformityofweldwidth在同一条焊缝上,焊缝宽度的最大值与最小值之差本标准中采用的其它焊接术语及其定义按GB/T3375的规定。4一般要求

4.1焊缝等级的划分和标注按HB5363~1995中的第3章和第7.2.1条的规定。4.2本标准未作规定的焊接质量检验问题,在保证产品质量要求的条件下,允许工厂自行处理。

5质量检验

国防科学技术工业委员会2000-09-20发布2001-01-01实施

HB5135-2000

iiiKAa~cJouaKA

5.1在定位焊、焊接、校正、最终热处理和缺陷补焊等工序后,以及在最后机械加工后、表面处理前,均应对焊件进行焊接质量检验。检验前应将焊缝及其附近区域清理干净。5.2焊接接头的检验方法有:目视检查、磁粉检验、X射线检验、气密试验、液压试验、力学性能试验、金相检验等。

5.3除目视检查外,其余检验方法的选择、检验部位、项目和周期应按图样或技术文件的规定进行。

5.4对所有焊件应100%进行目视检查或用5~10倍放大镜检查其外观质量。5.5X射线检验应在焊件最终热处理后进行,如需要,在最终热处理前也可以增加X射线检验工序。需进行X射线检验的焊件数量为:a)一级焊缝应100%检验:

b)二级焊缝,试制时100%检验;成批生产时每批检验10%~100%。5.6需磁粉检验的焊件均应100%检验。6焊接接头的质量

6.1焊缝尺寸

6.1.1焊缝尺寸应符合图样规定。当图样上未规定时应按HB/Z5134-2000中表8的规定选择。

6.1.2焊缝宽度沿全长应均匀一致。材料厚度小于或等于4mm时焊缝宽度均匀度为2mm,大于4mm时为2.5mm。

6.1.3焊缝外形若产生急剧过渡时,应进行修补使其均匀过渡到基体材料。6.2裂纹

6.2.1在焊接接头上,不允许有裂纹存在。6.2.2允许补焊的裂纹见表1。

6.2.3发动机架及管结构允许补焊的裂纹列于表2。6.3焊缝的裹面气孔

6.3.1最终热处理前、二级焊缝的表面气孔均应补焊。经最终热处理或机械加工后出现的表面气孔不超过表3的规定时允许存在。6.3.2为防止加工后显露在表面的气孔超出规定,对于需进行机械加工的焊缝内部气孔,必要时,加工前可按表面气孔标准要求。6.3.3三级焊缝的表面气孔不超过表3规定时,允许存在。2

焊件的热处理

及强度

热处理前或已热处理

到<880MPa的焊

焊后已热处理到ab

≤1280MPa或焊前

已热处理到,880

~1380MPa的焊件

焊后已热处理到

>1280MPa的焊件

补焊后允许进行重复

热处理的焊件

HB5135-2000

表1充许补焊的裂纹

焊缝上的裂纹

长度焊缝上

的横向裂

纹,条

不充许

不充许

不允许

纵向裂纹

不超过焊

缝长度的

百分数,

iikAa~cJouaKA

热影响区上的纵向裂纹

不穿透裂

纹不超过

焊缝长度

的百分

数,%

5%或5mm

(取较小值)

3%或5mm

(取较小值)

穿透裂纹不超过焊缝

长度的百分数,%

材料厚度

≤4mm

材料厚度

不充允许

不充许

不充许

不允许

与热处理前或已热处理到。。<880MPa的焊件相同1从焊缝上扩展到基体材料上的横向裂纹,当其在基体材料上的长度不大于焊缝宽度的一半,最长不超过5mm,且条数不超过焊缝中横向裂纹相应的允许值时,允许补焊。2焊缝长度小于50rm时,表中凡以焊缝长度百分数规定的标推,均按以50mm计算出的数值处理。3

HB5135-2000

iiikAa~cJouakAa

表2发动机架及管结构允许修补的裂纹(材料厚度<4mm)焊缝上的裂纹

焊件的热处理

及强度

热处理前或已热处理到

db<880MPa的焊件

焊后已热处理到≤

1280MPa或焊前已热处

理到o=880~1380MPa

的焊件

焊后已热处理到>

1280MPa的焊件

补焊后进行重复热处理的

在100mm长

度上的横向

裂纹,条

不多于两条

不多于1条

(不允许扩展

到基体材料

应力集中处

不允许有裂

纹,其它地方

不多于1条

纵向裂纹不超

过焊缝长度的

百分数,%

热影响区上的纵向裂纹

不穿透裂纹不

超过焊缝长度

的百分数,%

穿透裂纹不超

过焊缝长度的

百分数,%

与受力方向平行或成不大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的15%,每条裂纹长度最大不超过20mma与受力方向垂直或成大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的8%,每条裂纹长度最大不超过10mm。应力集中处,裂纹长度不超过5mm与受力方向平行或成不大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的8%,每条裂纹长度最大不超过10mmc与受力方向垂直或成大于30°角的裂纹(见图1),单个或数条裂纹总长不超过焊缝长度的5%,每条裂纹长度最大不超过5mm。应力集中处,裂纹长度不超过5mm。与热处理前或已热处理到<880MPa的焊件相同1从焊缝上扩展到基体材料上的横向裂纹,当其在基体材料上的长度不大于焊缝宽度的一半,最长不超过5mm,且其条数不超过焊缝中横向裂纹相应的充许数量时,充许补焊。2焊缝长度小于50mm时,表中凡以焊缝长度百分数规定的标雅,均按以50mm计算出的数值处理。3焊前已热处理到=880一1380MPa和焊后已热处理到≤1280MPa的焊件,在应力集中处,充许补焊1次。4

允许的单个缺陷

缺陷尺寸

HB5135-2000

在100mm长度焊缝上允许存在

的缺陷的个数及面积

允许存在缺陷

缺陷之间允许的最

小间距,mm

1尺寸大于表中规定的单个缺陷,不允许存在。允许存在个数

面积的总和,

iikAa~cJouaKA

在长度小于等

于50mm的焊

缝上允许存在

的缺陷面积的

总和,mm

2尺寸合表中规定的单个缺陷,其个数多于允许存在个数或间距小于允许最小间距时,都不允许存在。3材料厚度小于或等于4mm时,缺陷尺寸小于0.8mm及材料厚度大于4mm时,缺陷尺寸小于1.0mm,其缺陷之间的距离大于相邻较小缺陷尺寸时按单个面积累计:小于时按分布区域计算面积。4每个缺陷尺寸都按其最大长度计算。5有尖角的或线状的缺陷不允许存在。30

受力方向

aa截面

受力方向

允许的单个缺陷

HB5135-2000

iika~cJouakA

在100mm长度焊缝上充

许存在的缺陷个数及面积

缺陷之间允许的最小间

缺陷尺寸

距,mm

相邻较

大缺陷

尺寸的

相邻较

大缺陷

尺寸的

1尺寸大于表中规定的单个缺陷,不允许存在。三级

允许存在个

允许存在缺

陷面积的总

和,mm2

在长度小于

等于50mm

的焊缝上允

许存在的缺

陷面积的总

和,mm

2尺寸符合表中规定的单个缺陷,当其个数多于允许存在个数或其间距小于允许的最小间距时,都不允许存在。

3尺寸小于1.5mm的缺陷,其相互之间的距离大于相邻较小缺陷尺寸时按单个面积累计;小于时按分布区域计算面积。

4每个缺陷尺寸都按其最大长度计算。5有尖角的或线状的缺陷不充许存在。表5

烧穿长度,mm

在100mm长度的焊缝上

烧穿宽度,mm

不充许

焊缝宽度

焊缝宽度

烧穿处数量

材料厚度

HB5135-2000

允许的背面余高高度

对接、角接

材料厚度

6.3.4气密焊缝的表面气孔均应补焊。6.4焊缝内部的气孔与夹渣

6.4.1焊缝内部的气孔与夹渣不超过表4的规定。6.5烧穿

iikAa~cJouakA

T形接、搭接

材料厚度小于或等于2.5mm的焊件(包括用已热处理的构件制成的焊件),烧穿不超过表5的规定时允许补焊。

6.6背面余高

6.6.1尺寸不超过表6的背面余高,允许存在。6.6.2不允许的背面余高,在易于达到的地方应用机械方法去掉至允许值;急剧过渡到基体材料上的背面余高应排除,使其均匀过渡。6.6.3‘有气孔的背面余高均应修补。6.7未焊透

6.7.1焊件接头的熔透深度(占基体材料厚度的百分数):a)对接和外角接的熔透深度为100%。b)T形接和搭接的熔透深度为:材料厚度不大于5mm时熔透深度大于等于15%;材料厚度为5.1~15mm时熔透深度大于等于10%;材料厚度大于15mm时熔透深度大于等于7%。c)T型接头和搭接接头材料厚度比在1/2~1/3范围内时厚件的熔透深度按薄件的绝对值要求。

d)嵌人接头嵌人处的焊缝端头,应100%焊透并且均勾过渡到基体材料。6.7.2一、二级焊缝上的未焊透均应补焊。三级焊缝的对接和外角接接头上的局部未焊透,不超过焊缝长度的10%,且深度不超过表7规定时,允许存在。端头未焊透均应补焊。7

材料厚度

>4.0~15.0

HB5135-2000

iiikAa~cJouakAa

允许的未焊透深度

氧乙炔焊时,材料厚度不大于3mm的T形接和搭接接头中允许存在表8规定的未焊6.7.3

接头型式bzxZ.net

材料厚度

注:板厚小于2.0mm时搭接接头的上板,至少应焊上材料厚度的70%。mm

允许的未焊透值

6.7.4在大型或复杂的零件上,允许去掉未焊透的构件,配上新件重新焊接,此时应算一次补焊。材料厚度小于或等于1.0mm的零件互相组合时,不允许采用此种方法。6.8咬边

6.8.1材料厚度小于或等于4mm的焊件上二级焊缝的咬边不允许存在。6.8.2不超过表9规定的咬边,应用机械方法排除,使其平滑过渡。6.8.3超过表9规定的咬边均应补焊。表9

焊缝等级

6.9凹坑

允许咬边的最大深度

不充许

5%或0.5(取较小值)

10%或0.5(取较小值)

在100mm长度焊缝上的最大累计长度10

HB5135-2000

iikAa~cJouaKA

材料厚度小于或等于3mm时,焊缝的背面凹坑不超过表10的规定允许存在,否则均应修表10

6.10焊瘤

背面凹坑的允许最大深度,%

焊件上的焊瘤均应排除。

6.11弧坑

弧坑均应修补。

7焊接缺陷的补焊

7.1焊接缺陷的补焊按HB/Z5134进行。mm

在100mm长度焊缝上的最大累计长度o

最终热处理前焊件上允许修补的缺陷应在最终热处理前排除。7.2一条焊缝上只有一种缺陷时,其允许补焊的总长度见表11。表11

焊件的补焊

状态及焊缝等级

最终热处理前

焊前已最终热处理

焊后最终热处理焊件上有表面气孔的焊缝,其允许补焊的长度,按焊件强度和性质相应的裂纹标准(表1或表2)中的最大百分数。7.3在长度大于或等于100mm的同一条焊缝上发现不只一种缺陷,且每种缺陷均允许单独补焊时.其允许补焊的总长度为:a)-级焊缝在最终热处理前不超过焊缝长度的30%;9

HB5135-2000

b)二级焊缝在最终热处理前不超过焊缝长度的50%;c)三级焊缝在最终热处理前不限;d)焊前已最终热处理的焊件不超过焊缝长度的20%。iiikAa~cJouakAa

7.4焊后经最终热处理焊件上有缺陷的焊缝允许补焊的总长度,不允许超过表1或表2规定的相应标准中的最大百分数。

7.5.同一处缺陷允许补焊的次数:a)一级焊缝允许补焊的总次数为2次,最终热处理后只允许补焊1次;b)二级焊缝允许补焊的总次数为3次,最终热处理后只允许补焊1次;c)三级焊缝允许补焊的总次数为3次,最终热处理后只允许补焊2次;d)用已热处理的构件制成的焊件,允许补焊2次。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。