HB 7786-2005

基本信息

标准号: HB 7786-2005

中文名称:零件化学铣切精度和表面粗糙度的一般要求

标准类别:航空工业行业标准(HB)

标准状态:现行

发布日期:2005-12-26

实施日期:2006-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2442847

标准分类号

标准ICS号:计量学和测量、物理现象>>长度和角度测量>>17.040.20表面特征

中标分类号:航空、航天>>航空、航天综合>>V04基础标准与通用方法

关联标准

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

本标准规定了零件化学铣切精度和表面粗糙度的一般要求。本标准适用于航空产品铝合金、钛合金零件的化铣。 HB 7786-2005 零件化学铣切精度和表面粗糙度的一般要求 HB7786-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国航空行业标准

FL1190

HB7786-2005

零件化学铣切精度和表面粗糙度的一般要求

General requirements for precision and surface roughnessofchemicallymilledparts

2005-12-26发布

国防科学技术工业委员会发布

2006-05-01实施

本标准由中国航空工业第一集团公司提出。本标准由中国航空综合技术研究所归口。本标准起草单位:沈阳飞机工业(集团)有限公司、中国航空综合技术研究所。本标准主要起草人:于宽深、何嫡、张宪权、刘启国。HB7786-2005

1范围

零件化学铣切精度和表面粗糙度的一般要求

本标准规定了零件化学铣切(以下简称“化铣”)精度和表面粗糙度的一般要求。本标准适用于航空产品铝合金(含铝锂合金)、钛合金零件的化铣。2规范性引用文件

HB7786-2005

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1031表面粗糙度参数及其数值3总则

3.1化铣代替普通机械加工,用来生产可变截面的零件及具有大曲率半径和薄截面的蒙皮,以降低零件的重量,

3.2化铣零件的疲劳强度和静载荷强度应不低于用普通机械加工方法制造的零件强度。3.3化铣零件精度及表面粗糙度参数由设计人员根据具体零件用途、重量、复杂程度及强度要求在图样或相关技术文件中作出规定。4零件几何尺寸的极限偏差

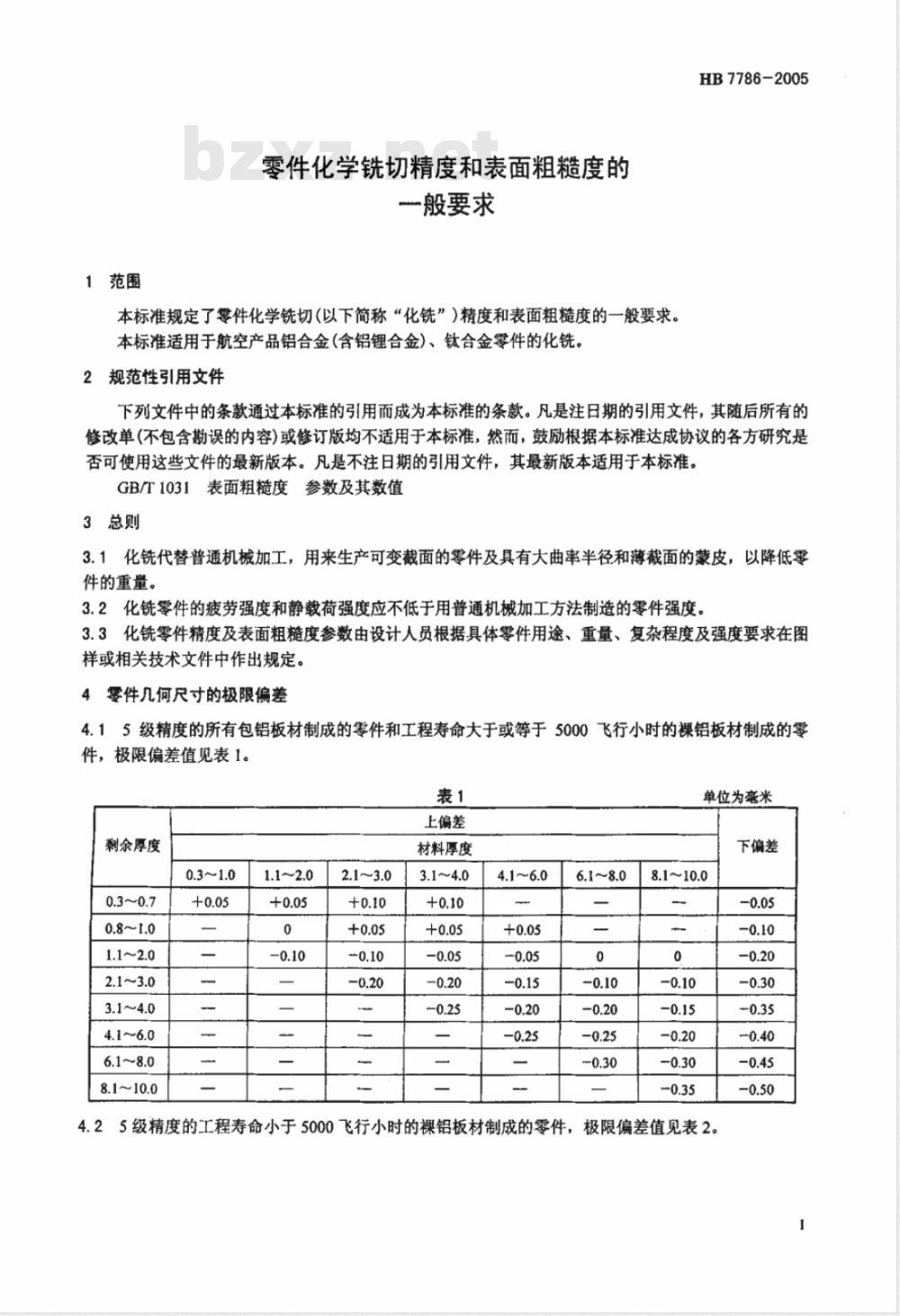

4.15级精度的所有包铝板材制成的零件和工程寿命大于或等于5000飞行小时的裸铝板材制成的零件,极限偏差值见表1。

上偏差

剩余厚度

材料厚度

单位为毫癌米

下偏差

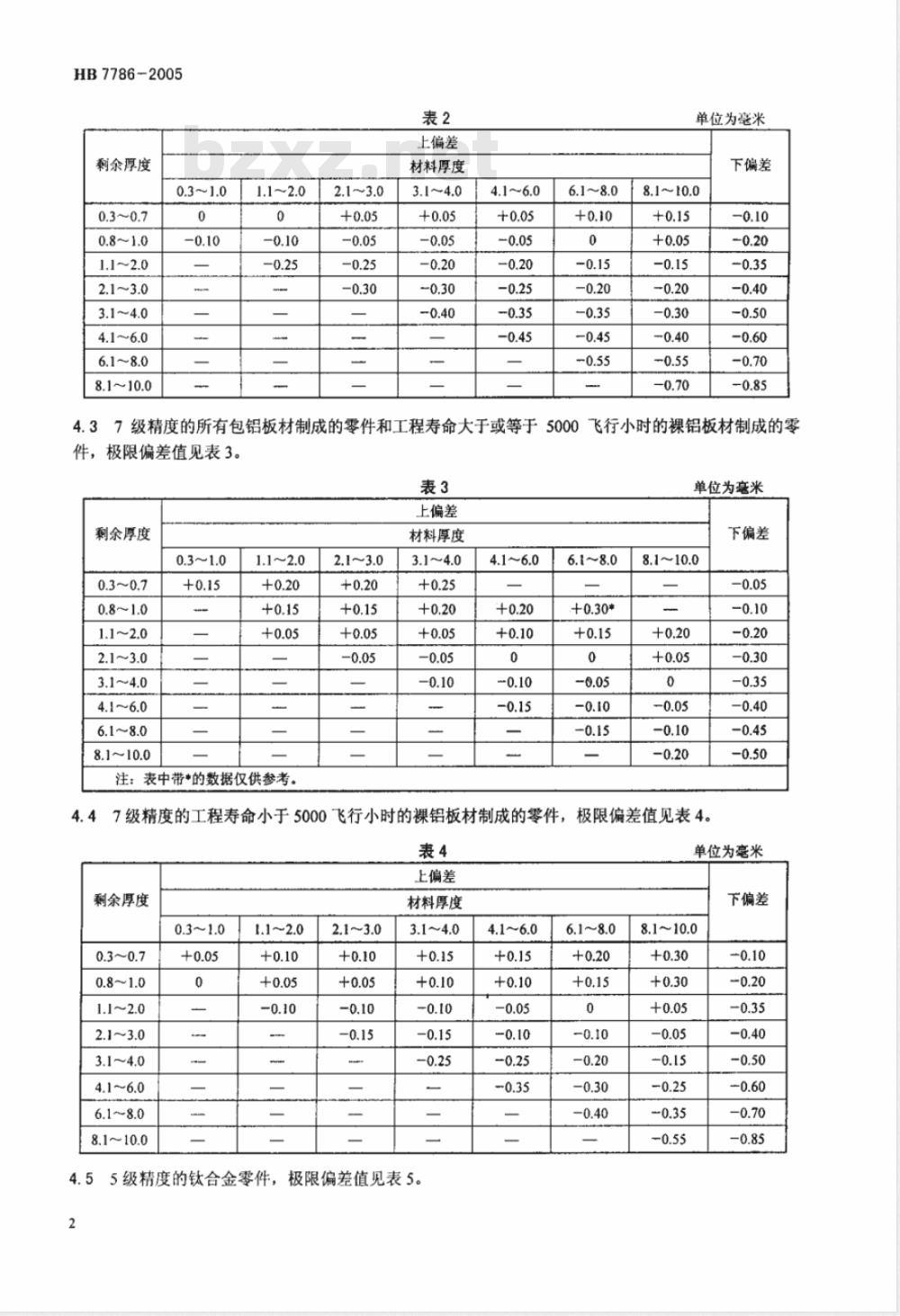

4.25级精度的工程寿命小于5000飞行小时的裸铝板材制成的零件,极限偏差值见表2。-0.20

HB7786-2005

剩余厚度

上偏差

材料厚度

单位为毫米

下偏差

7级精度的所有包铝板材制成的零件和工程寿命大于或等于5000飞行小时的裸铝板材制成的零

极限偏差值见表3。

件,未

上偏差

剩余厚度

0.3~0.7

注:表中带*的数据仅供参考。

材料厚度

单位为毫米

下偏差

7级精度的工程寿命小于5000飞行小时的裸铝板材制成的零件,4.4

极限偏差值见表4。

上偏差

剩余厚度

8.1~10.0

材料厚度

极限偏差值见表5。

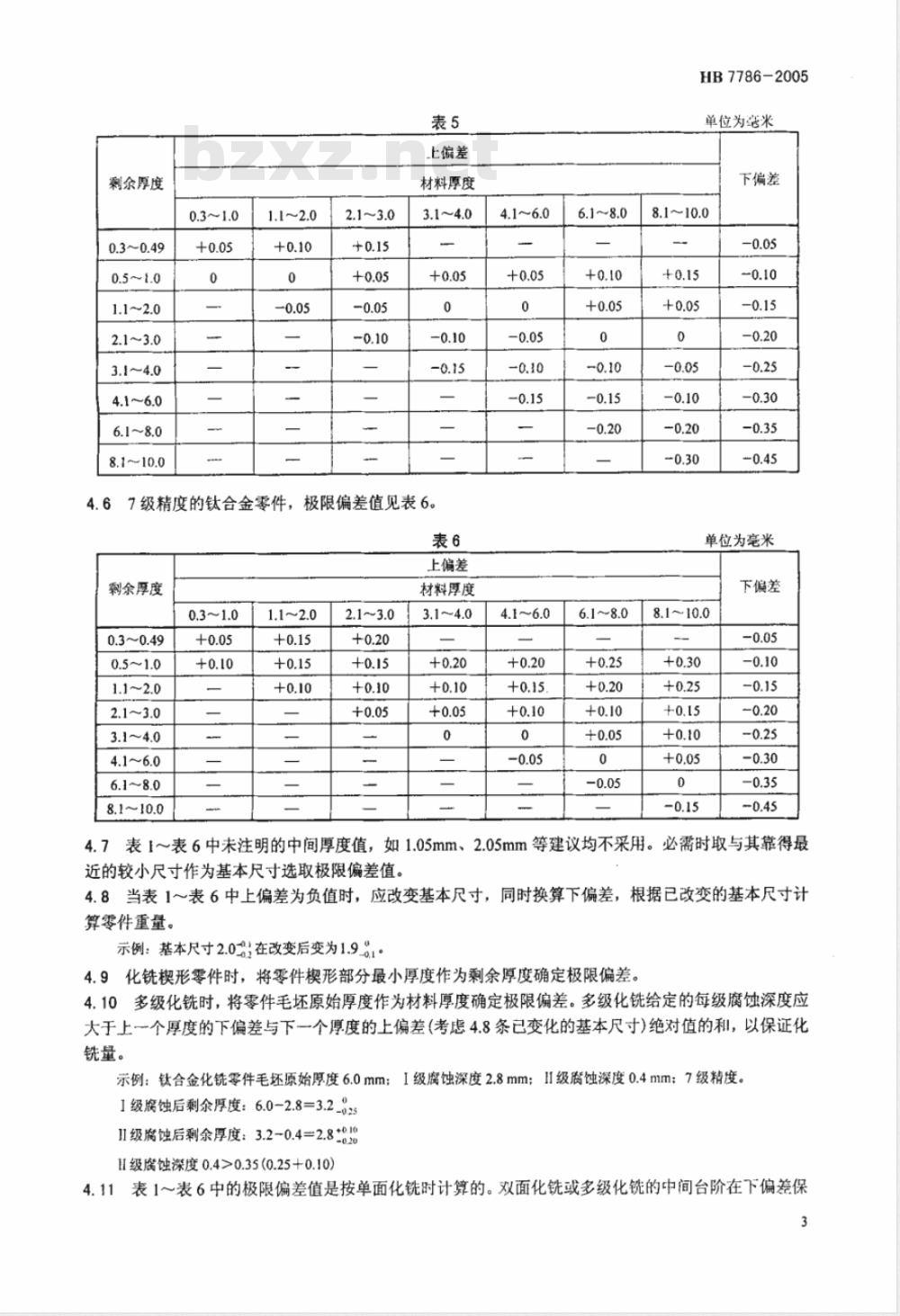

55级精度的钛合金零件,

单位为毫米

下偏差

剩余厚度

3.1~4.0

4.1~6.0

2.1~3.0

上偏差

材料厚度

67级精度的钛合金零件,

极限偏差值见表6。

上偏差

剩余厚度

3.1~4.0

材料厚度

HB7786-2005

单位为寇米

下偏差

单位为毫米

下偏差

4.7表1~表6中未注明的中间厚度值,如1.05mm、2.05mm等建议均不采用。必需时取与其靠得最近的较小尺寸作为基本尺寸选取极限偏差值。4.8当表1表6中上偏差为负值时,应改变基本尺寸,同时换算下偏差,根据已改变的基本尺寸计算零件重量。

示例:基本尺寸2.0在改变后变为1.901。4.9化铣形零件时,将零件楔形部分最小厚度作为剩余厚度确定极限偏差。4.10多级化铣时,将零件毛坏原始厚度作为材料厚度确定极限偏差。多级化铣给定的每级腐蚀深度应大于上一个厚度的下偏差与下一个厚度的上偏差(考虑4.8条已变化的基本尺寸)绝对值的和,以保证化铣量。

示例:钛合金化铣零件毛坏原始厚度6.0mm;1级腐蚀深度2.8mm;I级腐蚀深度0.4mm;7级精度。1级腐蚀后剩余厚度:6.0-2.8=3.2-02511级腐蚀后剩余厚度:3.2-0.4=2.8+080

Ⅱ级腐蚀深度0.4>0.35(0.25+0.10)4.11表1~表6中的极限偏差值是按单面化铣时计算的。双面化铣或多级化铣的中间台阶在下偏差保3

HB7786-2005

持不变的情况下允许将公差带增加50%。5零件精度级别的选择

5.15级精度适合于轧制板材制成的零件,7级精度适合于由轧制板材、型材和挤压板材制成的零件。5.2对铸造、模压、冲压和拉伸的零件,允许在下偏差保持不变的前提下将7级精度的公差值放大0.35mm,同时考虑变薄量的影响,将零件成型后的最小厚度作为材料厚度确定下偏差。6零件外形精度

6.1化铣零件外形精度取决于:

-涂保护层之前零件表面的预处理状态;样板和划线精度;

一涂料成分和涂覆方法;bzxz.net

一化铣工艺;

材料的各向异性;

零件在化铣槽中的状态。

6.2化铣零件外形极限偏差值见表7。表7

外形极限偏差

腐蚀深度,h

浸蚀比

6.3在确定公差带配置时,应保证化铣后零件的最大强度。外形线公差带的配置示意图见图1,相对于公称外形线,实际外形线的偏移使零件材料增加为正,使零件材料减少为负。外形线公差带

公称外形

6.4必要时给出脊宽尺寸B(图2)或被加工表面的宽度A的极限偏差,极限偏差值按表7;脊的宽度极限偏差值或被加工表面的宽度极限偏差值,应为外形极限偏差值的两倍。没有化铣的封闭区外形极限偏差按零件的基准表面给出(见图2,尺寸C)。4

注:a,b代表表7中的极限偏差值。A

HB7786-2005

6.5板厚为1mm~10mm的双面化铣零件(图3),采用的过梁(K)大小,根据强度条件,应保证K>1.4。图3

6.6采用下列工艺减小浸蚀比:

阳极化处理,膜厚3um5um;

化学氧化处理;

从板材表面部分或全部清除包铝层:—预调质处理,吹砂处理。

6.7用最小浸蚀比化铣时会出现其大小为腐蚀深度10%的锐边和毛刺,图样中应规定清除毛刺。7零件的表面粗糙度要求

7.1图样中规定的化铣零件的表面粗糙度参数应按GB/T1031的规定选择。7.2钛合金零件化铣后的表面粗糙度参数Ra的允许值不大于3.2um。7.3具有高疲劳强度的铝合金零件(铝锂合金零件除外)的表面粗糙度参数Ra的允许值应不大于3.2um。当化铣后零件的表面粗糙度参数Ra值不能满足设计要求时,允许进行补充机械加工。7.4改善化铣零件表面粗糙度的方法:向化铣溶液中加化学平衡剂;

化铣前合理安排零件热处理;

控制化铣溶液的参数(温度、组份的浓度、溶液中金属的累积量);零件化铣过程中强制性供给绘溶液(射流魔蚀法等):缩短化铣和清洗之间的时间。

8零件的精度参数在图样中的表示8.1化铣零件应在零件图样中单独示出。8.2化铣零件按表1~表6在图样中注明剩余厚度的精度级别。8.3从非化铣表面到化铣表面的过渡区形状在图样中不作规定,如果注有过渡区半径,应用机械加工方法进行补充加工。

8.4化铣外形用一条粗实线沿着非化铣表面的边界标出。8.5在图样或化铣示意图中的腐蚀面积区画出连续或断续的阴影线。多级化铣时可直接在图样中注明各个不同厚度区(图4),或纳入图样的技术要求(图5),注明零件剩余厚度的公称值。5

HB7786-2005

8.6当本标准能够满足化铣零件的精度要求时,在有关尺寸或要素上不单独标注极限偏差值,而应在图样或相关技术文件中注明:“零件的化学铣切精度按HB7786-20055级”。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

FL1190

HB7786-2005

零件化学铣切精度和表面粗糙度的一般要求

General requirements for precision and surface roughnessofchemicallymilledparts

2005-12-26发布

国防科学技术工业委员会发布

2006-05-01实施

本标准由中国航空工业第一集团公司提出。本标准由中国航空综合技术研究所归口。本标准起草单位:沈阳飞机工业(集团)有限公司、中国航空综合技术研究所。本标准主要起草人:于宽深、何嫡、张宪权、刘启国。HB7786-2005

1范围

零件化学铣切精度和表面粗糙度的一般要求

本标准规定了零件化学铣切(以下简称“化铣”)精度和表面粗糙度的一般要求。本标准适用于航空产品铝合金(含铝锂合金)、钛合金零件的化铣。2规范性引用文件

HB7786-2005

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T1031表面粗糙度参数及其数值3总则

3.1化铣代替普通机械加工,用来生产可变截面的零件及具有大曲率半径和薄截面的蒙皮,以降低零件的重量,

3.2化铣零件的疲劳强度和静载荷强度应不低于用普通机械加工方法制造的零件强度。3.3化铣零件精度及表面粗糙度参数由设计人员根据具体零件用途、重量、复杂程度及强度要求在图样或相关技术文件中作出规定。4零件几何尺寸的极限偏差

4.15级精度的所有包铝板材制成的零件和工程寿命大于或等于5000飞行小时的裸铝板材制成的零件,极限偏差值见表1。

上偏差

剩余厚度

材料厚度

单位为毫癌米

下偏差

4.25级精度的工程寿命小于5000飞行小时的裸铝板材制成的零件,极限偏差值见表2。-0.20

HB7786-2005

剩余厚度

上偏差

材料厚度

单位为毫米

下偏差

7级精度的所有包铝板材制成的零件和工程寿命大于或等于5000飞行小时的裸铝板材制成的零

极限偏差值见表3。

件,未

上偏差

剩余厚度

0.3~0.7

注:表中带*的数据仅供参考。

材料厚度

单位为毫米

下偏差

7级精度的工程寿命小于5000飞行小时的裸铝板材制成的零件,4.4

极限偏差值见表4。

上偏差

剩余厚度

8.1~10.0

材料厚度

极限偏差值见表5。

55级精度的钛合金零件,

单位为毫米

下偏差

剩余厚度

3.1~4.0

4.1~6.0

2.1~3.0

上偏差

材料厚度

67级精度的钛合金零件,

极限偏差值见表6。

上偏差

剩余厚度

3.1~4.0

材料厚度

HB7786-2005

单位为寇米

下偏差

单位为毫米

下偏差

4.7表1~表6中未注明的中间厚度值,如1.05mm、2.05mm等建议均不采用。必需时取与其靠得最近的较小尺寸作为基本尺寸选取极限偏差值。4.8当表1表6中上偏差为负值时,应改变基本尺寸,同时换算下偏差,根据已改变的基本尺寸计算零件重量。

示例:基本尺寸2.0在改变后变为1.901。4.9化铣形零件时,将零件楔形部分最小厚度作为剩余厚度确定极限偏差。4.10多级化铣时,将零件毛坏原始厚度作为材料厚度确定极限偏差。多级化铣给定的每级腐蚀深度应大于上一个厚度的下偏差与下一个厚度的上偏差(考虑4.8条已变化的基本尺寸)绝对值的和,以保证化铣量。

示例:钛合金化铣零件毛坏原始厚度6.0mm;1级腐蚀深度2.8mm;I级腐蚀深度0.4mm;7级精度。1级腐蚀后剩余厚度:6.0-2.8=3.2-02511级腐蚀后剩余厚度:3.2-0.4=2.8+080

Ⅱ级腐蚀深度0.4>0.35(0.25+0.10)4.11表1~表6中的极限偏差值是按单面化铣时计算的。双面化铣或多级化铣的中间台阶在下偏差保3

HB7786-2005

持不变的情况下允许将公差带增加50%。5零件精度级别的选择

5.15级精度适合于轧制板材制成的零件,7级精度适合于由轧制板材、型材和挤压板材制成的零件。5.2对铸造、模压、冲压和拉伸的零件,允许在下偏差保持不变的前提下将7级精度的公差值放大0.35mm,同时考虑变薄量的影响,将零件成型后的最小厚度作为材料厚度确定下偏差。6零件外形精度

6.1化铣零件外形精度取决于:

-涂保护层之前零件表面的预处理状态;样板和划线精度;

一涂料成分和涂覆方法;bzxz.net

一化铣工艺;

材料的各向异性;

零件在化铣槽中的状态。

6.2化铣零件外形极限偏差值见表7。表7

外形极限偏差

腐蚀深度,h

浸蚀比

6.3在确定公差带配置时,应保证化铣后零件的最大强度。外形线公差带的配置示意图见图1,相对于公称外形线,实际外形线的偏移使零件材料增加为正,使零件材料减少为负。外形线公差带

公称外形

6.4必要时给出脊宽尺寸B(图2)或被加工表面的宽度A的极限偏差,极限偏差值按表7;脊的宽度极限偏差值或被加工表面的宽度极限偏差值,应为外形极限偏差值的两倍。没有化铣的封闭区外形极限偏差按零件的基准表面给出(见图2,尺寸C)。4

注:a,b代表表7中的极限偏差值。A

HB7786-2005

6.5板厚为1mm~10mm的双面化铣零件(图3),采用的过梁(K)大小,根据强度条件,应保证K>1.4。图3

6.6采用下列工艺减小浸蚀比:

阳极化处理,膜厚3um5um;

化学氧化处理;

从板材表面部分或全部清除包铝层:—预调质处理,吹砂处理。

6.7用最小浸蚀比化铣时会出现其大小为腐蚀深度10%的锐边和毛刺,图样中应规定清除毛刺。7零件的表面粗糙度要求

7.1图样中规定的化铣零件的表面粗糙度参数应按GB/T1031的规定选择。7.2钛合金零件化铣后的表面粗糙度参数Ra的允许值不大于3.2um。7.3具有高疲劳强度的铝合金零件(铝锂合金零件除外)的表面粗糙度参数Ra的允许值应不大于3.2um。当化铣后零件的表面粗糙度参数Ra值不能满足设计要求时,允许进行补充机械加工。7.4改善化铣零件表面粗糙度的方法:向化铣溶液中加化学平衡剂;

化铣前合理安排零件热处理;

控制化铣溶液的参数(温度、组份的浓度、溶液中金属的累积量);零件化铣过程中强制性供给绘溶液(射流魔蚀法等):缩短化铣和清洗之间的时间。

8零件的精度参数在图样中的表示8.1化铣零件应在零件图样中单独示出。8.2化铣零件按表1~表6在图样中注明剩余厚度的精度级别。8.3从非化铣表面到化铣表面的过渡区形状在图样中不作规定,如果注有过渡区半径,应用机械加工方法进行补充加工。

8.4化铣外形用一条粗实线沿着非化铣表面的边界标出。8.5在图样或化铣示意图中的腐蚀面积区画出连续或断续的阴影线。多级化铣时可直接在图样中注明各个不同厚度区(图4),或纳入图样的技术要求(图5),注明零件剩余厚度的公称值。5

HB7786-2005

8.6当本标准能够满足化铣零件的精度要求时,在有关尺寸或要素上不单独标注极限偏差值,而应在图样或相关技术文件中注明:“零件的化学铣切精度按HB7786-20055级”。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。