GB/T 600-2008

基本信息

标准号: GB/T 600-2008

中文名称:船舶管路阀件通用技术条件

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-07-30

实施日期:2009-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:265618

标准分类号

标准ICS号:造船和海上建筑物>>船舶和海上建筑物综合>>47.020.30管路系统

中标分类号:船舶>>船舶管路附件>>U50船舶管路附件综合

关联标准

替代情况:替代GB/T 600-1991

出版信息

出版社:中国标准出版社

页数:20页

标准价格:18.0 元

计划单号:20061605-T-522

出版日期:2009-02-01

相关单位信息

首发日期:1965-07-16

起草人:邱金泉、刘小朋、薄英、马玉龙、罗发元

起草单位:大连船舶重工集团有限公司、中国船舶工业综合技术经济研究院

归口单位:全国船用机械标准化技术委员会

提出单位:中国船舶工业集团公司

发布部门:中国船舶工业集团公司

主管部门:中国船舶工业集团公司

标准简介

本标准代替GB/T600—1991《船舶管路阀件通用技术条件》。 本标准规定了船舶管路阀件的要求、试验方法、试验准备、标志、包装、防护和贮存。本标准适用于船舶管路通用阀件的设计、制造和验收。本标准与GB/T600—1991相比主要变化如下:———阀体的强度试验参照ISO5208:1993、ASMEB16.34a—1998和JISF7400—1996,增加了气体试验项目;———试验时间按ISO5208:1993重新规定;———增加了阀盖填料腔密封面密封要求;———增加了试验设备的要求;———增加了铸件的材料和试棒一致性要求。 GB/T 600-2008 船舶管路阀件通用技术条件 GB/T600-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

本标准代替GB/T600-1991《船舶管路阀件通用技术条件》。本标准与GB/T600-1991相比主要变化如下:GB/T600-2008

阀体的强度试验参照IS05208:1993、ASMEB16.34a—1998和JISF7400—1996,增加了气体试验项目:

试验时间按IS05208:1993重新规定:-增加了阀盖填料腔密封面要求:-增加了试验设备的要求;

增加了铸件的材料和试棒一致性要求。本标准的附录A、附录B为资料性附录。本标准由中国船舶重工集团公司提出。本标准由全国船用机械标准化技术委员会管系附件分技术委员会归口。本标准起草单位:大连船舶重工集团有限公司、中国船舶工业综合技术经济研究院。本标准所代替标准的历次版本发布情况为:GB/T600-1965、GB/T600-1982、GB/T600-1991。1范围

船舶管路阀件通用技术条件

TKAoNrKAca-

GB/T600-2008

本标准规定了船舶管路阀件(以下简称阀件)的要求、试验方法、试验准备、标志、包装、防护和贮存。

本标准适用于船舶管路通用阀件的设计、制造和验收。2

规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均布适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T197-2003普通螺纹公差(ISO965-1:1998,MOD)GB/T 1031-1995

5表面粗糙度参数及其数值(negIS0468:1982)GB/T1182-1996

GB/T 1184-1996

GB/T1801-1999

GB/T1804-2000

GB/T1958-2004

形状和位置公差通则、定义、符号和图样表示法(eqvIS01101:1996)形状和位置公差未注公差值(eqvIS02768-2:1989)极限与配合公差带和配合的选择(eqvIS01829:1975)般公差未注公差的线性和角度尺寸的公差(eqvIS02768-1:1989)产品几何量技术规范(GPS)形状和位置公差检测规定船舶管路附件的标志

GB/T3032

GB/T3098.6-2000紧固件机械性能不锈钢螺栓、螺钉和螺柱(idtIS03506-1:1997)GB/T3098.10-1993紧固件机械性能有色金属制造的螺栓、螺钉、螺柱和螺母(eqvIS08839:1986)

GB/T3098.15-2000

紧固件机械性能不锈钢螺母(idtIS03506-2:1997)GB/T5796.4-2005梯形螺纹第4部分:公差(IS029.3:1993,MOD)GB/T11698船用法兰连接金属阀门的结构长度(GB/T11698-2008,IS05752:1982,MOD)GB/T3927船用铸造阀件壁厚

3要求

3.1材料

3.1.1阀体、阀盖

阀件的阀体、阀盖应采用符合相关入级规范要求的材料制造。新材料的应用应通过验证和评审。

常用的阀体、阀盖材料参见附录A。3.1.2其他零件

阀件其他零件材料应根据零件的功能采用耐腐蚀和满足零件功能的材料制造常用阀件零件材料参见附录A。

3.2壁厚

阀件的壁厚一般按CB/T3927的规定,特殊情况可以另行确定。3.3结构长度

GB/T600-2008

法兰阀

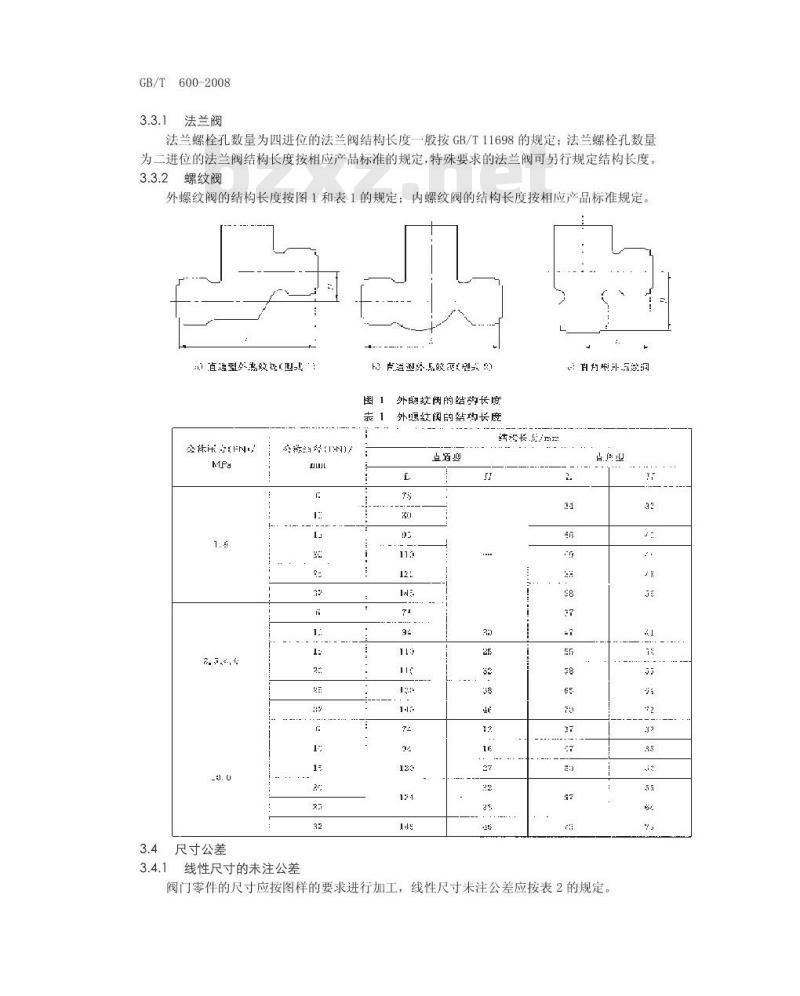

法兰螺栓孔数量为四进位的法兰阀结构长度一般按GB/T11698的规定:法兰螺栓孔数量为二进位的法兰阀结构长度按相应产品标准的规定,特殊要求的法兰阀可另行规定结构长度。3.3.2螺纹阀

外螺纹阀的结构长度按图1和表1的规定:内螺纹阀的结构长度按相应产品标准规定。直进型素效(型

经称保FN

3.4尺寸公差

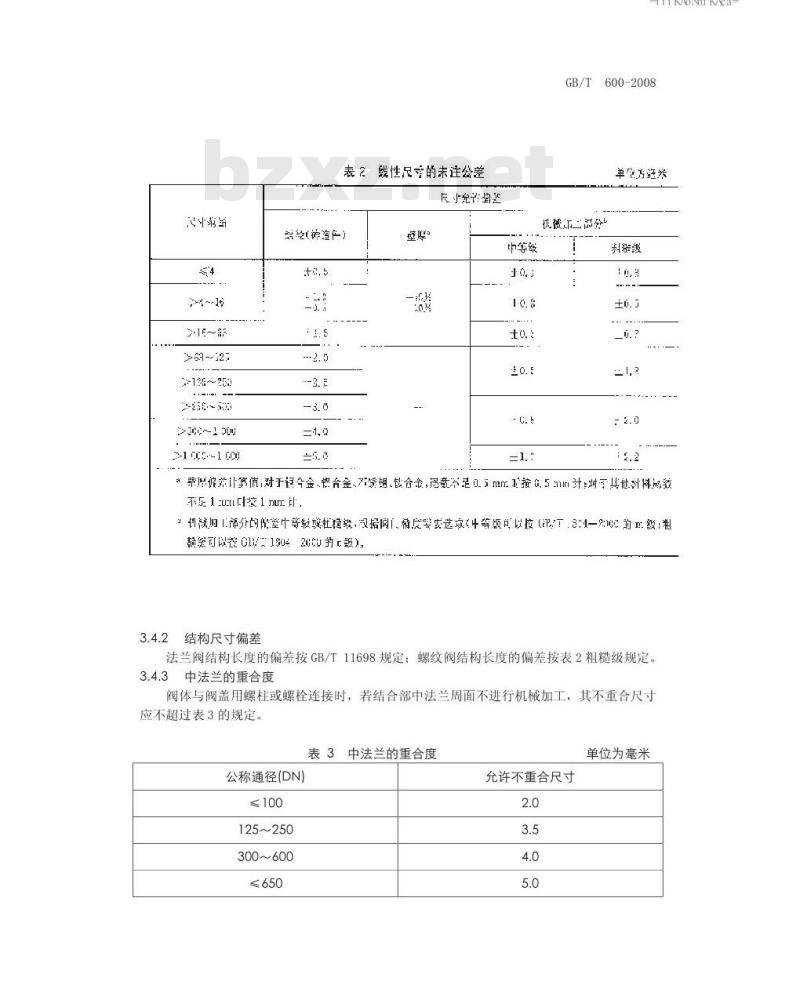

3.4.1线性尺寸的未注公差

H卢治通染品数变(划义R)

围外照纹闲的结的长度

1外嘎纹闲的结均长度

结资长理

上陌型

:H为期外点总间

白房型

阀门零件的尺寸应按图样的要求进行加工,线性尺寸未注公差应按表2的规定。l

313F~252

30~1 20

2-1 rtc..-1 tco

表?线性尺的未连公差

后上许些

(济险)

中等毁

KAoNrKAca-

GB/T600-2008

单安为旺兴

慎饮正二品分

能求计算值对于评含金、提合金、7案销、合金,房款本0.5m1接0.5m计对于其他对科序致不乐1 装1 比

)扫被具1部的你整牛等较或杜描,改据间门、精要安造效(牛等级可以拉,T.3\4一28的额制可G10

3.4.2结构尺寸偏差

法兰阀结构长度的偏差按GB/T11698规定:螺纹阀结构长度的偏差按表2粗糙级规定。3.4.3中法兰的重合度

阀体与阀盖用螺柱或螺栓连接时,若结合部中法兰周面不进行机械加工,其不重合尺寸应不超过表3的规定。

表3中法兰的重合度

公称通径(DN)

125~250

300~600

≤650

允许不重合尺寸

单位为毫米

GB/T600-2008

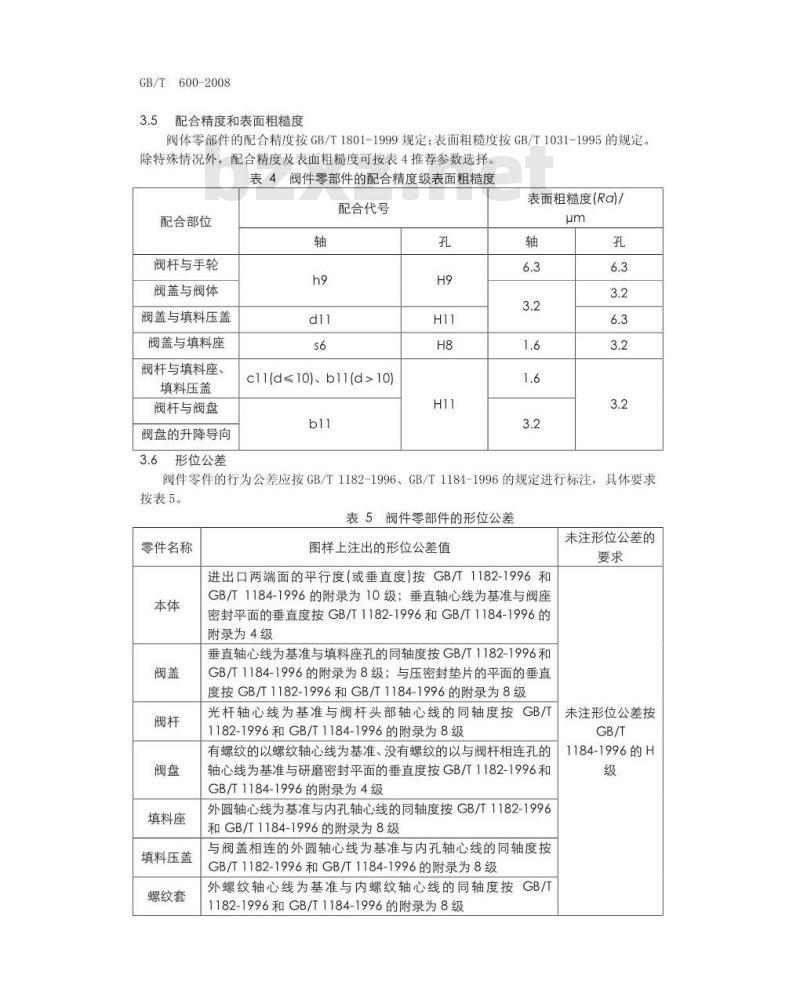

配合精度和表面粗糙度

阀体零部件的配合精度按GB/T1801-1999规定:表面粗糙度按GB/T1031-1995的规定。除特殊情况外,配合精度及表面粗糙度可按表4推荐参数选择。表4阀件零部件的配合精度级表面粗糙度配合代号

配合部位

阀杆与手轮

阀盖与阀体

阀盖与填料压盖

阀盖与填料座

阀杆与填料座、

填料压盖

阀杆与阀盘

阀盘的升降导向

3.6形位公差

c11(d≤10)、b11(d>10)

表面粗糙度(Ra)/

阀件零件的行为公差应按GB/T1182-1996、GB/T1184-1996的规定进行标注,具体要求按表5。

表5阀件零部件的形位公差

零件名称

填料座

填料压盖

螺纹套

图样上注出的形位公差值

进出口两端面的平行度(或垂直度)按GB/T1182-1996和GB/T1184-1996的附录为10级;垂直轴心线为基准与阀座密封平面的垂直度按GB/T1182-1996和GB/T1184-1996的附录为4级

垂直轴心线为基准与填料座孔的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级;与压密封垫片的平面的垂直度按GB/T1182-1996和GB/T1184-1996的附录为8级光杆轴心线为基准与阀杆头部轴心线的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级有螺纹的以螺纹轴心线为基准、没有螺纹的以与阀杆相连孔的轴心线为基准与研磨密封平面的垂直度按GB/T1182-1996和GB/T1184-1996的附录为4级

外圆轴心线为基准与内孔轴心线的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级

与阀盖相连的外圆轴心线为基准与内孔轴心线的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级外螺纹轴心线为基准与内螺纹轴心线的同轴度按GB/1182-1996和GB/T1184-1996的附录为8级未注形位公差的

未注形位公差按

1184-1996的H

3.7螺纹精度

3.7.1普通螺纹

TKAoNrKAca-

GB/T600-2008

普通螺纹的精度应按GB/T197-2003选取。除有特殊要求外,普通细牙螺纹的外螺纹选6g级精度,内螺纹选6H级精度:普通粗牙螺纹的外螺纹选6g级精度,内螺纹选7H级精度。3.7.2梯形螺纹

梯形螺纹的精度应按GB/T5796.4-2005选取。除有特殊要求外,外螺纹选8c级精度,内螺纹选7H级精度。

3.8紧固件

3.8.1碳素钢bzxZ.net

选用碳素钢紧固件一般要镀锌处理。紧固件的选取可参见附录B。

3.8.2不锈钢

阀件的不锈钢紧固件按GB/T3098.6-2000和GB/T3098.15-2000选取:一般选材料组别为A4、性能等级为70或80(标记为A4-70:A4-80)3.8.3有色金属

阀件的有色金属紧固件按GB/T3098.10-1993选取:一般选材料牌号为QSn6.5-0.4,性能等级为CU4。

3.9装配

全重合。

阀件的填料压紧后,填料压盖压入填料函内的长度为填料压盖高度的10%~25%。阀件装配后,螺栓或螺柱超出螺母的长度应为1~3个螺距。阀件装配后应达到以下要求:

开关操作灵活,无卡阻现象。

升降式止回阀及截止止回阀,应能在与垂线倾斜15°~22.5°时自由启闭。楔形闸阀关闭后,阀芯密封面中心必须在阀座密封面中心的上方。旋塞的塞芯顶部标记的介质流向指示应与实际流向一致塞芯开孔应与本体开孔完遥控阀件应有就近手动开启、关闭装置。3.10

铸件的内外表面的型砂应清理干净,铸件不应存在错箱、缺损、沙眼等缺陷;材料标准中允许焊补的缺陷,应采用焊补后打磨方法修整完善。3.10.2

锻件表面不应存在过烧、重皮、褶皱、缺损等缺陷;材料标准中允许焊补的缺陷,应采用焊补后打磨方法修整完善。3.10.3

机械加工表面不应有不符合产品标准要求的缺陷。阀件的阀座密封面不应有气孔和其他伤痕。除阀座、阀盘密封面外:阀件零件没有给出具体尺寸的锐角部位应倒钝。流体通道应仔细清理加工光顺:阀件内腔如需特涂或衬胶则应喷丸或打磨,并对锐角部分适当磨圆。

标等。

阀体表面应有标志。标志包括压力、公称通径、介质流向、铸造的炉号、生产厂商3.11

阀件质量的正偏差不应超过理论质量的4%。3.12强度

试验压力

GB/T600-2008

液体试验:试验压力为阀件在20℃时最高工作压力的1.5倍,但不必大于设计压力加7MPa;如订货方没提出阀件在20℃时最高工作压力值时,则试验压力为公称压力(PN)的1.5倍,但不必大于设计压力加7MPa;当公称压力(PN)不大于5.0MPa、公称通径(DN)不大于50mm时,允许采用气体试验,其试验压力为0.6MPa土0.1MPa。3.12.2试验时间

强度试验的最短持续时间应不少于表6的规定。表6强度试验的最短持续时间

公称通径(DN)/mm

65~200

≥250

3.12.3渗漏量

最短试验时间/s

强度试验包括阀件的本体、阀盖及其附件的压力试验;强度试验时,不应有通过承压壁的可见渗漏。

3.13密封性

3.13.1试验压力

试验压力按表7。

表7密封性试验压力

公称通径(DN)/mm

3.13.2试验时间

公称压力(PN)/MPa

所有压力值

密封性试验最短持续时间不应少于表8规定试验压力

a)液体试验:阀件在20℃时最高工作压力的1.1倍;或阀件公称压力的1.1倍;

b)气体试验:0.6MPa±0.1MPa

液体试验:阀件在20℃时最高工作压力的1.1倍;或阀件公称压力的1.1倍;表8密封试验的最短持续时间

公称通径(DN)/mm

65~200

250~450

金属阀座的阀件

最短试验时间/s

弹性阀座或聚合材料阀座的阀件15

注:阀盖填料腔密封面的密封性最短试验时间为15s。3.13.3

渗漏量

密封性包括阀座密封面、阀盘密封面、阀体中法兰密封面、阀盖填料腔密封面的密封性。除旋启式止回阀、旋塞和阀盖填料腔密封面,液体试验时允许由(0.01XDN)mm/s的渗漏量外,其他均不应有可见渗漏。

3.14压力差异限制

TKAoNrKAca-

GB/T600-2008

阀件的试验按3.12和3.13进行,由特殊要求的阀件(例如消防阀、压力空气用阀、安全阀、减压阀及压差过大可能损坏的阀件、特殊产品用阀等)则应在该阀件产品标准中另行规定:必要时应在技术协议中注明。

试验方法

4.1材料

铸件材料的化学成分和力学性能按各自材料标准试验,材料的试棒要与阀件相应零件材料同一炉铸出:锻造及型材材料要由经有关技术监督部门认证的试验单位出具的材料报告单,其他材料按相应标准检查。结果应符合3.1的要求。4.2壁厚

用测厚仪或卡钳、钢尺测量阀体的壁厚及公差,结果应符合3.2及表2的要求。4.3

结构长度

用钢尺或游标卡尺测量阀门结构长度及公差,结果应符合3.3及3.4.2的要求。4.4尺寸公差

用卡钳、钢尺或游标卡尺检测尺寸公差,结果应符合3.4的要求。4.5

配合精度和表面粗糙度

用于分尺、游标卡尺、卡板、卡钳塞规、环规、量角器等测量工具检测配合精度,用对比样块检测表面粗糙度,结果应符合3.5的要求。4.6形位公差

按GB/T1958规定检测零件形位公差,结果应符合3.6的要求。4.7

螺纹精度

用相应等级的螺纹环、塞规检查螺纹的精度,结果应符合3.8的要求。4.8

紧固件

根据紧固件端部标记或进货材料单检查紧固件,结果应符合3.8的要求。装配

对装配完成的阀件,有手动装置的须手动开闭数次,没有手动装置的止回阀也应用液体或手推开闭数次并目测检查。对液动、气动或是电动阀件,先用手动装置开闭数次后,再进行遥控开闭。结果应符合3.9的要求。4.10外观

阀件的外观采用目测方法检查,结果应符合3.10的要求。4.11质量

阀件的质量应采用经检测合格的台秤、磅秤称量,结果应符合3.11的要求。4.12强度

4.12.1截止阀类

4.12.1.1液体

阀盘处于开启位置,封住出口端,内腔灌满水,压紧填料。从进口端施加压力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短持续时间按3.12.2的要求,结果应符合3.12.3的要求

4.12.1.2气体

阀盘处于开启位置,封住出口端,压紧填料,将阀件完全浸入水槽中。从进口端施加压GB/T600-2008

力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。

4.12.2截止止回阀类

4.12.2.1液体

阀盘处于开启状态,封住出口端,内腔灌满水,压紧填料。从进口端施加压力进行阀体和阀盖试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,采用液体试验的过程中,用试验锤轻敲壳体,结果应符合3.12.3的要求4.12.2.2气体

阀盘处于开启状态,封住出口端,压紧填料,将阀件完全浸入水槽中。从进口端施加压力进行阀体和阀盖强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。

4.12.3升降式止回阀、旋启式止回阀类4.12.3.1液体

封住出口端,内腔灌满水。从进口端施加压力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,采用液体试验的过程中,用试验锤轻敲壳体,结果应符合3.12.3的要求。4.12.3.2气体

封住出口端,将阀体完全浸入水槽中。从进口端施加压力进行阀体和阀盖强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。4.12.4蝶阀类

阀盘处于微开启位置,封住出口端,内腔灌满水。从进口端施加压力进行阀体强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,试验结果应符合3.12.3的要求。4.12.5闸阀、球阀、旋塞类

4.12.5.1液体

阀芯处于开启位置,封住出口端,内腔灌满水。从进口端施加压力进行阀体和阀盖强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,采用液体试验的过程中,用试验锤轻敲壳体,试验结果应符合3.12.3的要求。对于阀体和阀盖受压后可能产生影响密封性的变形的阀件,应在研磨装配前单独对阀体和阀盖进行强度试验。

4.12.5.2液体

阀芯处于开启状态,封住出口端,将阀件完全浸入水槽中。从进口端施加压力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。

4.13密封性

4.13.1截止阀类

4.13.1.1液体

阀盘处于完全开启位置,封住出口端,放松填料,内腔灌满水。从进口端施加压力,进行阀盖填料腔密封性试验:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。阀盘关闭,保持试验压力,打开出口端盲板:吹干存液后检查阀盘密封面的密封性。试验最短时间按3.13.2的要求:4.13.1.2气体

阀盘处于完全开启位置,封住出口端,放松填料。将阀件完全浸入水槽中,从进口端施GB/T600-2008

KAoNrKAca-

加压力,进行阀盖填料腔密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。阀盘关闭,保持试验压力,打开出口端盲板;检查阀盘密封面的密封性。试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.2截止止回阀类

4.13.2.1液体

阀盘处于完全开启状态,封住出口端,放松填料,内腔灌满水。从进口端施加压力,进行阀盖填料腔密封性试验:压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。

提起阀杆,在阀盘自由关闭状态,出口端内腔灌满水。由出口端施加0.3MPa压力,进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.2.2气体

阀盘处于完全开启状态,封住出口端,放松填料。将阀件完全浸入水槽中,从进口端施加压力,进行阀盖填料腔密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。关闭阀盘,保持试验压力,打开出口端盲板;检查阀盘密封面的密封性。试验最短时间按3.13.2的要求,结果应符合3.13.3的要求提起阀杆,在阀盘自由关闭状态由出口端施加0.3MPa压力,进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,试验结果应符合3.13.3的要求。4.13.3升降式止回阀、旋启式止回阀类4.13.3.1液体

在阀盘自由关闭状态下阀件出口端内腔灌满水,从出口端施加压力进行阀盘密封面的密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。将试验压力降至0.3MPa进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.3.2气体

在阀盘自由关闭状态下,将阀件完全浸入水槽中,从出口端施加压力进行阀盘密封面的密封性试验:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。将试验压力降至0.3MPa进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.4蝶阀类

4.13.4.1液体

在阀盘处于关闭状态下,阀件进口端内腔灌满水,从进口端施加压力进行阀盘密封面的密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。

4.13.4.2气体

在阀盘处于关闭状态下,将阀件进口端向下置于水平实验台上密封固定,出口端灌水封闭阀盘密封面。从进口端施加压力进行阀盘密封面的密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.5闸阀、球阀、旋塞类

4.13.5.1液体

双向密封的阀件可半开启截止件(阀板、球体或塞芯),阀件内腔灌满水,从任意端施加压力后,关闭截止件,发开盲板,进行密封面的密封性试验检查:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求,GB/T600-2008

单向密封的阀件可将阀件内腔灌满水,关闭截止件,由进口端施加压力,出口端进行密封面的密封性检查。试验压力按3.13.1,试验最短时间按3.13.2,结果应符合3.13.3的要求。

2气体

双向密封的阀件可半开启截止件(阀板、球体或塞芯),从任意端向阀件内腔施加压力后,关闭截止件,将阀件完全浸入水槽中,打开盲板,进行密封面的密封性检查:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求,单向密封的阀件可由进口端施加压力后,关闭截止件,将阀件完全浸入水槽中,由出口端进行密封面的密封性检查。试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。

试验要求

5.1试验设备

5.1.1试验用泵

试验用泵应能达到阀门试验压力的1.2倍或更高,不应有脉动。5.1.2蓄压罐

蓄压罐应采用合适的型式和容量,以使浸入被试验阀件内的压力平稳升高。5.1.3试验台

试验台能有效固定被试验阀件,并能准确完成密封性试验和强度试验。试验台不应对阀件施加影响试验结果的外应力。5.1.4压力表

蓄压罐或泵的出口应有一只或两只压力表,被试验阀件亦应有一只压力表,用于检查试验压力。被测阀件的测试压力应不超过压力表最大表压值的3/4.5.1.5试验锤

垂头为铜质,质量约为0.1kg,锤柄长为300mm。5.1.6试验设备上的管件和阀件

试验设备上的接头、阀件、滤器等,应能承受试验压力,不应有渗漏现象。控制实验设备压力的阀门应配备辅助扳手,以防突然开启使被试验阀件内的压力陡然升高。5.2试验介质

5.2.1液体

可以是淡水、含有防腐剂的水、煤油或其他黏度不大于水的合适液体。5.2.2气体

可以是空气或其他合适的气体。选用气体做试验介质时,制造厂应有严格的安全措施5.2.3试验介质的温度

除非另有规定,试验介质的温度应在5℃~~40℃之间。5.3试验准备

5.3.1除油

压力试验前,应清除密封面上的保养油。但是,为了防止密封面擦伤,可以涂一层黏度不大于煤油的油膜。靠油脂密封的阀件,允许涂相应油脂。除可以进行无密封作用的化学防锈处理及给有衬里阀衬里外,压力试验前不应对阀件涂漆或使用其他防止渗漏的涂层。5.3.2排气

用液体做试验时,应排除阀件内腔空气。GB/T600-2008

标志、防护、包装、贮存

6.1标志

阀件的标志按GB/T3032规定,并应在合适位置铸造或打印图号、检查印和制造厂标志。6.2防护

-KAoNrKAca-

碳钢或碳锰钢、铸铁阀件表面应涂防锈漆,不得有流痕和淤积。连接面不应涂漆,但应有必要的防锈措施。

6.3包装

包装时,阀门的截止件应关闭,蝶阀的阀盘应半开启,球阀和旋塞则应处于全开启的位置。

法兰密封平面和通孔应加防护盖板,螺纹接头应加保护套。6.3.2

阀件出厂应装箱。箱内应有装箱单,在装箱单上应注明下列内容:a)

产品名称、标准编号;

公称压力(或最高工作压力),公称通径:每箱数量;

产品合格证号码。

需经船级社认可的阀件还应有认可证书号码或有关影印件。6.4贮存

产品应存放于室内,不应露天存放或将产品堆置。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

阀体的强度试验参照IS05208:1993、ASMEB16.34a—1998和JISF7400—1996,增加了气体试验项目:

试验时间按IS05208:1993重新规定:-增加了阀盖填料腔密封面要求:-增加了试验设备的要求;

增加了铸件的材料和试棒一致性要求。本标准的附录A、附录B为资料性附录。本标准由中国船舶重工集团公司提出。本标准由全国船用机械标准化技术委员会管系附件分技术委员会归口。本标准起草单位:大连船舶重工集团有限公司、中国船舶工业综合技术经济研究院。本标准所代替标准的历次版本发布情况为:GB/T600-1965、GB/T600-1982、GB/T600-1991。1范围

船舶管路阀件通用技术条件

TKAoNrKAca-

GB/T600-2008

本标准规定了船舶管路阀件(以下简称阀件)的要求、试验方法、试验准备、标志、包装、防护和贮存。

本标准适用于船舶管路通用阀件的设计、制造和验收。2

规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均布适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T197-2003普通螺纹公差(ISO965-1:1998,MOD)GB/T 1031-1995

5表面粗糙度参数及其数值(negIS0468:1982)GB/T1182-1996

GB/T 1184-1996

GB/T1801-1999

GB/T1804-2000

GB/T1958-2004

形状和位置公差通则、定义、符号和图样表示法(eqvIS01101:1996)形状和位置公差未注公差值(eqvIS02768-2:1989)极限与配合公差带和配合的选择(eqvIS01829:1975)般公差未注公差的线性和角度尺寸的公差(eqvIS02768-1:1989)产品几何量技术规范(GPS)形状和位置公差检测规定船舶管路附件的标志

GB/T3032

GB/T3098.6-2000紧固件机械性能不锈钢螺栓、螺钉和螺柱(idtIS03506-1:1997)GB/T3098.10-1993紧固件机械性能有色金属制造的螺栓、螺钉、螺柱和螺母(eqvIS08839:1986)

GB/T3098.15-2000

紧固件机械性能不锈钢螺母(idtIS03506-2:1997)GB/T5796.4-2005梯形螺纹第4部分:公差(IS029.3:1993,MOD)GB/T11698船用法兰连接金属阀门的结构长度(GB/T11698-2008,IS05752:1982,MOD)GB/T3927船用铸造阀件壁厚

3要求

3.1材料

3.1.1阀体、阀盖

阀件的阀体、阀盖应采用符合相关入级规范要求的材料制造。新材料的应用应通过验证和评审。

常用的阀体、阀盖材料参见附录A。3.1.2其他零件

阀件其他零件材料应根据零件的功能采用耐腐蚀和满足零件功能的材料制造常用阀件零件材料参见附录A。

3.2壁厚

阀件的壁厚一般按CB/T3927的规定,特殊情况可以另行确定。3.3结构长度

GB/T600-2008

法兰阀

法兰螺栓孔数量为四进位的法兰阀结构长度一般按GB/T11698的规定:法兰螺栓孔数量为二进位的法兰阀结构长度按相应产品标准的规定,特殊要求的法兰阀可另行规定结构长度。3.3.2螺纹阀

外螺纹阀的结构长度按图1和表1的规定:内螺纹阀的结构长度按相应产品标准规定。直进型素效(型

经称保FN

3.4尺寸公差

3.4.1线性尺寸的未注公差

H卢治通染品数变(划义R)

围外照纹闲的结的长度

1外嘎纹闲的结均长度

结资长理

上陌型

:H为期外点总间

白房型

阀门零件的尺寸应按图样的要求进行加工,线性尺寸未注公差应按表2的规定。l

313F~252

30~1 20

2-1 rtc..-1 tco

表?线性尺的未连公差

后上许些

(济险)

中等毁

KAoNrKAca-

GB/T600-2008

单安为旺兴

慎饮正二品分

能求计算值对于评含金、提合金、7案销、合金,房款本0.5m1接0.5m计对于其他对科序致不乐1 装1 比

)扫被具1部的你整牛等较或杜描,改据间门、精要安造效(牛等级可以拉,T.3\4一28的额制可G10

3.4.2结构尺寸偏差

法兰阀结构长度的偏差按GB/T11698规定:螺纹阀结构长度的偏差按表2粗糙级规定。3.4.3中法兰的重合度

阀体与阀盖用螺柱或螺栓连接时,若结合部中法兰周面不进行机械加工,其不重合尺寸应不超过表3的规定。

表3中法兰的重合度

公称通径(DN)

125~250

300~600

≤650

允许不重合尺寸

单位为毫米

GB/T600-2008

配合精度和表面粗糙度

阀体零部件的配合精度按GB/T1801-1999规定:表面粗糙度按GB/T1031-1995的规定。除特殊情况外,配合精度及表面粗糙度可按表4推荐参数选择。表4阀件零部件的配合精度级表面粗糙度配合代号

配合部位

阀杆与手轮

阀盖与阀体

阀盖与填料压盖

阀盖与填料座

阀杆与填料座、

填料压盖

阀杆与阀盘

阀盘的升降导向

3.6形位公差

c11(d≤10)、b11(d>10)

表面粗糙度(Ra)/

阀件零件的行为公差应按GB/T1182-1996、GB/T1184-1996的规定进行标注,具体要求按表5。

表5阀件零部件的形位公差

零件名称

填料座

填料压盖

螺纹套

图样上注出的形位公差值

进出口两端面的平行度(或垂直度)按GB/T1182-1996和GB/T1184-1996的附录为10级;垂直轴心线为基准与阀座密封平面的垂直度按GB/T1182-1996和GB/T1184-1996的附录为4级

垂直轴心线为基准与填料座孔的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级;与压密封垫片的平面的垂直度按GB/T1182-1996和GB/T1184-1996的附录为8级光杆轴心线为基准与阀杆头部轴心线的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级有螺纹的以螺纹轴心线为基准、没有螺纹的以与阀杆相连孔的轴心线为基准与研磨密封平面的垂直度按GB/T1182-1996和GB/T1184-1996的附录为4级

外圆轴心线为基准与内孔轴心线的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级

与阀盖相连的外圆轴心线为基准与内孔轴心线的同轴度按GB/T1182-1996和GB/T1184-1996的附录为8级外螺纹轴心线为基准与内螺纹轴心线的同轴度按GB/1182-1996和GB/T1184-1996的附录为8级未注形位公差的

未注形位公差按

1184-1996的H

3.7螺纹精度

3.7.1普通螺纹

TKAoNrKAca-

GB/T600-2008

普通螺纹的精度应按GB/T197-2003选取。除有特殊要求外,普通细牙螺纹的外螺纹选6g级精度,内螺纹选6H级精度:普通粗牙螺纹的外螺纹选6g级精度,内螺纹选7H级精度。3.7.2梯形螺纹

梯形螺纹的精度应按GB/T5796.4-2005选取。除有特殊要求外,外螺纹选8c级精度,内螺纹选7H级精度。

3.8紧固件

3.8.1碳素钢bzxZ.net

选用碳素钢紧固件一般要镀锌处理。紧固件的选取可参见附录B。

3.8.2不锈钢

阀件的不锈钢紧固件按GB/T3098.6-2000和GB/T3098.15-2000选取:一般选材料组别为A4、性能等级为70或80(标记为A4-70:A4-80)3.8.3有色金属

阀件的有色金属紧固件按GB/T3098.10-1993选取:一般选材料牌号为QSn6.5-0.4,性能等级为CU4。

3.9装配

全重合。

阀件的填料压紧后,填料压盖压入填料函内的长度为填料压盖高度的10%~25%。阀件装配后,螺栓或螺柱超出螺母的长度应为1~3个螺距。阀件装配后应达到以下要求:

开关操作灵活,无卡阻现象。

升降式止回阀及截止止回阀,应能在与垂线倾斜15°~22.5°时自由启闭。楔形闸阀关闭后,阀芯密封面中心必须在阀座密封面中心的上方。旋塞的塞芯顶部标记的介质流向指示应与实际流向一致塞芯开孔应与本体开孔完遥控阀件应有就近手动开启、关闭装置。3.10

铸件的内外表面的型砂应清理干净,铸件不应存在错箱、缺损、沙眼等缺陷;材料标准中允许焊补的缺陷,应采用焊补后打磨方法修整完善。3.10.2

锻件表面不应存在过烧、重皮、褶皱、缺损等缺陷;材料标准中允许焊补的缺陷,应采用焊补后打磨方法修整完善。3.10.3

机械加工表面不应有不符合产品标准要求的缺陷。阀件的阀座密封面不应有气孔和其他伤痕。除阀座、阀盘密封面外:阀件零件没有给出具体尺寸的锐角部位应倒钝。流体通道应仔细清理加工光顺:阀件内腔如需特涂或衬胶则应喷丸或打磨,并对锐角部分适当磨圆。

标等。

阀体表面应有标志。标志包括压力、公称通径、介质流向、铸造的炉号、生产厂商3.11

阀件质量的正偏差不应超过理论质量的4%。3.12强度

试验压力

GB/T600-2008

液体试验:试验压力为阀件在20℃时最高工作压力的1.5倍,但不必大于设计压力加7MPa;如订货方没提出阀件在20℃时最高工作压力值时,则试验压力为公称压力(PN)的1.5倍,但不必大于设计压力加7MPa;当公称压力(PN)不大于5.0MPa、公称通径(DN)不大于50mm时,允许采用气体试验,其试验压力为0.6MPa土0.1MPa。3.12.2试验时间

强度试验的最短持续时间应不少于表6的规定。表6强度试验的最短持续时间

公称通径(DN)/mm

65~200

≥250

3.12.3渗漏量

最短试验时间/s

强度试验包括阀件的本体、阀盖及其附件的压力试验;强度试验时,不应有通过承压壁的可见渗漏。

3.13密封性

3.13.1试验压力

试验压力按表7。

表7密封性试验压力

公称通径(DN)/mm

3.13.2试验时间

公称压力(PN)/MPa

所有压力值

密封性试验最短持续时间不应少于表8规定试验压力

a)液体试验:阀件在20℃时最高工作压力的1.1倍;或阀件公称压力的1.1倍;

b)气体试验:0.6MPa±0.1MPa

液体试验:阀件在20℃时最高工作压力的1.1倍;或阀件公称压力的1.1倍;表8密封试验的最短持续时间

公称通径(DN)/mm

65~200

250~450

金属阀座的阀件

最短试验时间/s

弹性阀座或聚合材料阀座的阀件15

注:阀盖填料腔密封面的密封性最短试验时间为15s。3.13.3

渗漏量

密封性包括阀座密封面、阀盘密封面、阀体中法兰密封面、阀盖填料腔密封面的密封性。除旋启式止回阀、旋塞和阀盖填料腔密封面,液体试验时允许由(0.01XDN)mm/s的渗漏量外,其他均不应有可见渗漏。

3.14压力差异限制

TKAoNrKAca-

GB/T600-2008

阀件的试验按3.12和3.13进行,由特殊要求的阀件(例如消防阀、压力空气用阀、安全阀、减压阀及压差过大可能损坏的阀件、特殊产品用阀等)则应在该阀件产品标准中另行规定:必要时应在技术协议中注明。

试验方法

4.1材料

铸件材料的化学成分和力学性能按各自材料标准试验,材料的试棒要与阀件相应零件材料同一炉铸出:锻造及型材材料要由经有关技术监督部门认证的试验单位出具的材料报告单,其他材料按相应标准检查。结果应符合3.1的要求。4.2壁厚

用测厚仪或卡钳、钢尺测量阀体的壁厚及公差,结果应符合3.2及表2的要求。4.3

结构长度

用钢尺或游标卡尺测量阀门结构长度及公差,结果应符合3.3及3.4.2的要求。4.4尺寸公差

用卡钳、钢尺或游标卡尺检测尺寸公差,结果应符合3.4的要求。4.5

配合精度和表面粗糙度

用于分尺、游标卡尺、卡板、卡钳塞规、环规、量角器等测量工具检测配合精度,用对比样块检测表面粗糙度,结果应符合3.5的要求。4.6形位公差

按GB/T1958规定检测零件形位公差,结果应符合3.6的要求。4.7

螺纹精度

用相应等级的螺纹环、塞规检查螺纹的精度,结果应符合3.8的要求。4.8

紧固件

根据紧固件端部标记或进货材料单检查紧固件,结果应符合3.8的要求。装配

对装配完成的阀件,有手动装置的须手动开闭数次,没有手动装置的止回阀也应用液体或手推开闭数次并目测检查。对液动、气动或是电动阀件,先用手动装置开闭数次后,再进行遥控开闭。结果应符合3.9的要求。4.10外观

阀件的外观采用目测方法检查,结果应符合3.10的要求。4.11质量

阀件的质量应采用经检测合格的台秤、磅秤称量,结果应符合3.11的要求。4.12强度

4.12.1截止阀类

4.12.1.1液体

阀盘处于开启位置,封住出口端,内腔灌满水,压紧填料。从进口端施加压力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短持续时间按3.12.2的要求,结果应符合3.12.3的要求

4.12.1.2气体

阀盘处于开启位置,封住出口端,压紧填料,将阀件完全浸入水槽中。从进口端施加压GB/T600-2008

力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。

4.12.2截止止回阀类

4.12.2.1液体

阀盘处于开启状态,封住出口端,内腔灌满水,压紧填料。从进口端施加压力进行阀体和阀盖试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,采用液体试验的过程中,用试验锤轻敲壳体,结果应符合3.12.3的要求4.12.2.2气体

阀盘处于开启状态,封住出口端,压紧填料,将阀件完全浸入水槽中。从进口端施加压力进行阀体和阀盖强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。

4.12.3升降式止回阀、旋启式止回阀类4.12.3.1液体

封住出口端,内腔灌满水。从进口端施加压力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,采用液体试验的过程中,用试验锤轻敲壳体,结果应符合3.12.3的要求。4.12.3.2气体

封住出口端,将阀体完全浸入水槽中。从进口端施加压力进行阀体和阀盖强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。4.12.4蝶阀类

阀盘处于微开启位置,封住出口端,内腔灌满水。从进口端施加压力进行阀体强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,试验结果应符合3.12.3的要求。4.12.5闸阀、球阀、旋塞类

4.12.5.1液体

阀芯处于开启位置,封住出口端,内腔灌满水。从进口端施加压力进行阀体和阀盖强度试验;试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,采用液体试验的过程中,用试验锤轻敲壳体,试验结果应符合3.12.3的要求。对于阀体和阀盖受压后可能产生影响密封性的变形的阀件,应在研磨装配前单独对阀体和阀盖进行强度试验。

4.12.5.2液体

阀芯处于开启状态,封住出口端,将阀件完全浸入水槽中。从进口端施加压力进行阀体和阀盖强度试验:试验压力按3.12.1的要求,试验最短时间按3.12.2的要求,结果应符合3.12.3的要求。

4.13密封性

4.13.1截止阀类

4.13.1.1液体

阀盘处于完全开启位置,封住出口端,放松填料,内腔灌满水。从进口端施加压力,进行阀盖填料腔密封性试验:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。阀盘关闭,保持试验压力,打开出口端盲板:吹干存液后检查阀盘密封面的密封性。试验最短时间按3.13.2的要求:4.13.1.2气体

阀盘处于完全开启位置,封住出口端,放松填料。将阀件完全浸入水槽中,从进口端施GB/T600-2008

KAoNrKAca-

加压力,进行阀盖填料腔密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。阀盘关闭,保持试验压力,打开出口端盲板;检查阀盘密封面的密封性。试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.2截止止回阀类

4.13.2.1液体

阀盘处于完全开启状态,封住出口端,放松填料,内腔灌满水。从进口端施加压力,进行阀盖填料腔密封性试验:压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。

提起阀杆,在阀盘自由关闭状态,出口端内腔灌满水。由出口端施加0.3MPa压力,进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.2.2气体

阀盘处于完全开启状态,封住出口端,放松填料。将阀件完全浸入水槽中,从进口端施加压力,进行阀盖填料腔密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。关闭阀盘,保持试验压力,打开出口端盲板;检查阀盘密封面的密封性。试验最短时间按3.13.2的要求,结果应符合3.13.3的要求提起阀杆,在阀盘自由关闭状态由出口端施加0.3MPa压力,进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,试验结果应符合3.13.3的要求。4.13.3升降式止回阀、旋启式止回阀类4.13.3.1液体

在阀盘自由关闭状态下阀件出口端内腔灌满水,从出口端施加压力进行阀盘密封面的密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。将试验压力降至0.3MPa进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.3.2气体

在阀盘自由关闭状态下,将阀件完全浸入水槽中,从出口端施加压力进行阀盘密封面的密封性试验:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。将试验压力降至0.3MPa进行阀盘密封面的止回密封性试验,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.4蝶阀类

4.13.4.1液体

在阀盘处于关闭状态下,阀件进口端内腔灌满水,从进口端施加压力进行阀盘密封面的密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。

4.13.4.2气体

在阀盘处于关闭状态下,将阀件进口端向下置于水平实验台上密封固定,出口端灌水封闭阀盘密封面。从进口端施加压力进行阀盘密封面的密封性试验;试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。4.13.5闸阀、球阀、旋塞类

4.13.5.1液体

双向密封的阀件可半开启截止件(阀板、球体或塞芯),阀件内腔灌满水,从任意端施加压力后,关闭截止件,发开盲板,进行密封面的密封性试验检查:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求,GB/T600-2008

单向密封的阀件可将阀件内腔灌满水,关闭截止件,由进口端施加压力,出口端进行密封面的密封性检查。试验压力按3.13.1,试验最短时间按3.13.2,结果应符合3.13.3的要求。

2气体

双向密封的阀件可半开启截止件(阀板、球体或塞芯),从任意端向阀件内腔施加压力后,关闭截止件,将阀件完全浸入水槽中,打开盲板,进行密封面的密封性检查:试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求,单向密封的阀件可由进口端施加压力后,关闭截止件,将阀件完全浸入水槽中,由出口端进行密封面的密封性检查。试验压力按3.13.1的要求,试验最短时间按3.13.2的要求,结果应符合3.13.3的要求。

试验要求

5.1试验设备

5.1.1试验用泵

试验用泵应能达到阀门试验压力的1.2倍或更高,不应有脉动。5.1.2蓄压罐

蓄压罐应采用合适的型式和容量,以使浸入被试验阀件内的压力平稳升高。5.1.3试验台

试验台能有效固定被试验阀件,并能准确完成密封性试验和强度试验。试验台不应对阀件施加影响试验结果的外应力。5.1.4压力表

蓄压罐或泵的出口应有一只或两只压力表,被试验阀件亦应有一只压力表,用于检查试验压力。被测阀件的测试压力应不超过压力表最大表压值的3/4.5.1.5试验锤

垂头为铜质,质量约为0.1kg,锤柄长为300mm。5.1.6试验设备上的管件和阀件

试验设备上的接头、阀件、滤器等,应能承受试验压力,不应有渗漏现象。控制实验设备压力的阀门应配备辅助扳手,以防突然开启使被试验阀件内的压力陡然升高。5.2试验介质

5.2.1液体

可以是淡水、含有防腐剂的水、煤油或其他黏度不大于水的合适液体。5.2.2气体

可以是空气或其他合适的气体。选用气体做试验介质时,制造厂应有严格的安全措施5.2.3试验介质的温度

除非另有规定,试验介质的温度应在5℃~~40℃之间。5.3试验准备

5.3.1除油

压力试验前,应清除密封面上的保养油。但是,为了防止密封面擦伤,可以涂一层黏度不大于煤油的油膜。靠油脂密封的阀件,允许涂相应油脂。除可以进行无密封作用的化学防锈处理及给有衬里阀衬里外,压力试验前不应对阀件涂漆或使用其他防止渗漏的涂层。5.3.2排气

用液体做试验时,应排除阀件内腔空气。GB/T600-2008

标志、防护、包装、贮存

6.1标志

阀件的标志按GB/T3032规定,并应在合适位置铸造或打印图号、检查印和制造厂标志。6.2防护

-KAoNrKAca-

碳钢或碳锰钢、铸铁阀件表面应涂防锈漆,不得有流痕和淤积。连接面不应涂漆,但应有必要的防锈措施。

6.3包装

包装时,阀门的截止件应关闭,蝶阀的阀盘应半开启,球阀和旋塞则应处于全开启的位置。

法兰密封平面和通孔应加防护盖板,螺纹接头应加保护套。6.3.2

阀件出厂应装箱。箱内应有装箱单,在装箱单上应注明下列内容:a)

产品名称、标准编号;

公称压力(或最高工作压力),公称通径:每箱数量;

产品合格证号码。

需经船级社认可的阀件还应有认可证书号码或有关影印件。6.4贮存

产品应存放于室内,不应露天存放或将产品堆置。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。