GB/T 5289.1-2008

基本信息

标准号: GB/T 5289.1-2008

中文名称:卧式铣镗床精度检验条件 第1部分:固定立柱和移动式工作台机床

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-08-11

实施日期:2009-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:12696735

相关标签: 卧式 镗床 精度 检验 固定 立柱 移动式 工作台 机床

标准分类号

标准ICS号:机械制造>>机床>>25.080.20镗床和铣床

中标分类号:机械>>金属切削机床>>J54钻、镗、铣床

出版信息

出版社:中国标准出版社

页数:52页

标准价格:34.0 元

计划单号:20065266-T-604

出版日期:2009-02-01

相关单位信息

首发日期:1985-08-01

起草人:侯淑娟、许立亭、郑淑萍、唐其寿

起草单位:沈阳钻镗床研究所、昆明机床股份有限公司

提出单位:中国机械工业联合会

发布部门:中国机械工业联合会

主管部门:中国机械工业联合会

标准简介

GB/T5289《卧式铣镗床精度检验条件》分为以下三个部分,本部分为GB/T5289的第1部分。 本部分代替GB/T5289.2—2000《卧式铣镗床检验条件 精度检验 第2部分:台式机床》。 GB/T5289的本部分规定了一般用途普通精度的卧式铣镗床(带固定立柱和移动式工作台机床)的几何精度、工作精度、数控定位精度和重复定位精度检验的方法和公差。 本部分适用于普通和数控卧式铣镗床(带固定立柱和移动式工作台)的精度检验。本部分不适用于机床的运行检验(如振动、异常噪声、部件运动的不均匀现象)以及机床特性检验(如转速、进给),因为这些检验通常在精度检验前进行。 本部分与GB/T5289.2—2000相比主要变化如下:———增加了第4章“机床加工操作定义”;———增加了第5章“主要部件”;———以“镗轴移动时的挠度”代替“镗轴移动的直线度”(见本版7.5中G19,2000版5.5中G19);———以“数控切削”代替“数控卧式铣镗床工作精度检验补充项目”P11和P12(见本版第8章M4,2000版6.2);———修改了第9章“数控定位精度和重复定位精度的检验”中的精度值(见本版第9章,2000版第5章中的5.10)。 GB/T 5289.1-2008 卧式铣镗床精度检验条件 第1部分:固定立柱和移动式工作台机床 GB/T5289.1-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS.25.080.20

中华人民共和国国家标准

GB/T5289.1--2008

代替GB/T5289.2-2000

卧式铣床精度检验条件

第1部分:固定立柱和移动式工作台机床Machine tools-Test conditions for testing the accuracy of boringand millingmachineswithhorizontal spindlePart 1:Machines with fixed column and movable table(ISO3070-1:2007,MOD)

2008-08-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准花管理委员会

2009-02-01实施

GB/T5289.1—2008

1范围

规范性引用文件

专有名词

机床加工操作定义

主要部件

一般要求

几何精度检验

工作精度检验

9数控定位精度和重复定位精度的检验目

本部分与ISO3070-1:2007的技术性差异及其原因附录A(资料性附录)

GB/T5289《卧式铣镗床精度检验条件》分为以下三个部分:第1部分:固定立柱和移动式工作台机床;-第2部分:移动立柱和固定式工作台机床;第3部分:移动立柱和移动式工作台机床。本部分为GB/T5289的第1部分。

GB/T5289.1—2008

本部分修改采用ISO3070-1:2007《卧式铣镗床精度检验条件第1部分:固定立柱和移动式工作台机床》(英文版)。

考虑到我国国情,在采用国际标准时进行了修改。这些技术性差异用垂直单线标识在它们所涉及的条款的页边空白处。在附录A中给出了技术性差异及其原因的一览表以供参考。为了方便使用,本部分还做了下列编辑性修改:一删除了ISO前言;

第5章“特殊部件注释”改为“主要部件”;第6章“基本注释”改为“一般要求”;在精度表格中删除了“实测偏差”一栏;用小数点“.”代替作为小数点的号“,”。本部分代替GB/T5289.2—2000《卧式铣镗床检验条件精度检验第2部分:台式机床》。本部分与GB/T5289.2—2000相比主要变化如下:-增加了第4章“机床加工操作定义”;增加了第5章主要部件”;

以镗轴移动时的挠度”代替“轴移动的直线度”(见本版7.5中G19,2000版5.5中G19);以“数控切削”代替“数控卧式铣镗床工作精度检验补充项目”P11和P12(见本版第8章M4,2000版6.2);

修改了第9章“数控定位精度和重复定位精度的检验”中的精度值(见本版第9章,2000版第5章中的5.10)。

本部分的附录A为资料性附录。

本部分由中国机械工业联合会提出。本部分由全国金属切削机床标准化技术委员会(SAC/TC22)归口。本部分起草单位:沈阳钻镗床研究所、昆明机床股份有限公司。本部分主要起草人:侯淑娟、许立亭、郑淑萍、唐其寿。本部分所代替标准的历次版本发布情况为:GB5289-1985;

—GB/T5289.2—2000.

1范围

卧式铣镗床精度检验条件

第1部分:固定立柱和移动式工作台机床GB/T5289.1—2008

GB/T5289的本部分规定了一般用途普通精度的卧式铣镗床(带固定立柱和移动式工作台机床)的几何精度、工作精度、数控定位精度和重复定位精度检验的方法和公差。机床可配置不同类型的主轴箱,如带有滑动铣镗轴、带有滑动镗轴和平旋盘、带有滑枕或铣滑枕的主轴箱。

本部分所述机床具有可纵向(Z轴)和横向(X轴)移动的工作台、可垂直移动的主轴箱(Y轴)、可移动的镗轴或滑枕(W轴),平旋盘(U轴)上的滑块可径向进给移动,还可带有一个回转工作台或分度工作台。

本部分适用于普通和数控卧式铣镗床(带固定立柱和移动式工作台)的精度检验。本部分不适用于机床的运行检验(如振动、异常噪声、部件运动的不均匀现象)以及机床特性检验(如转速、进给),因为这些检验通常在精度检验前进行。2规范性引用文件

下列文件中的条款通过GB/T5289的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1182一2008产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注(ISO1101:2004EQV

GB/T17421.1-1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度(eqvISO230-1:1996)

GB/T17421.2——2000

0机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定(eqvISO230-2:1997)

3专用名词

3.1铣镗床

保持工件不动,切削刀具旋转,完成主要切削过程,即通过主轴和/或平旋盘上的刀具的旋转产生切削能量进行切削的机床。

3.2移动形式

进给移动有以下几种:

a)工作台纵向、横向移动或旋转式运动;b)主轴箱垂直移动;

c)主轴轴向移动;

d)平旋盘上滑块的径向移动。

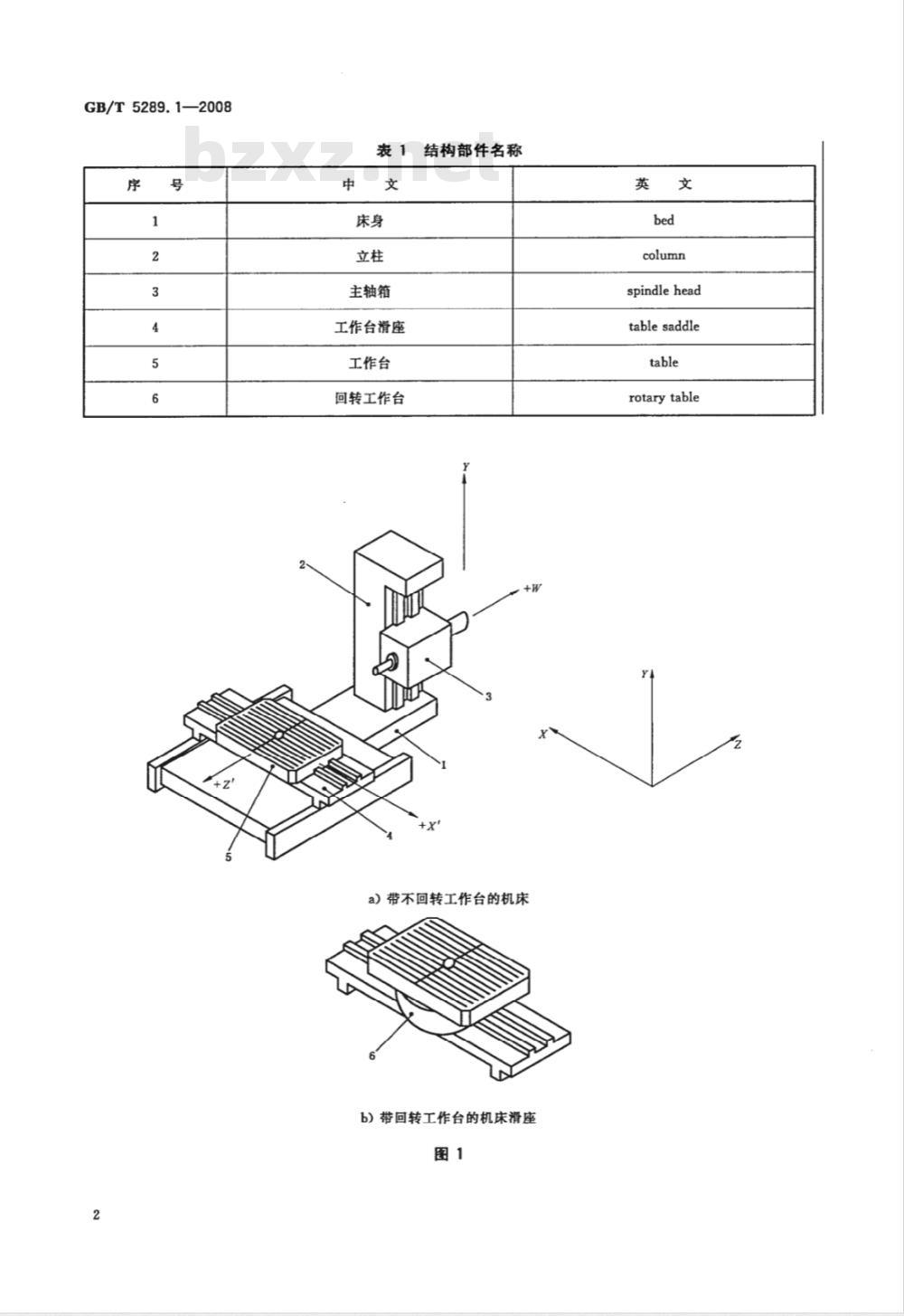

表1给出了图1所示机床各结构部件的名称。图1给出了带固定立柱和移动式工作台的铣镗床的两种可能配置:一种是不回转工作台[见图1a)],另一种是回转工作台[见图1b)]。1

GB/T5289.1—2008

表1结构部件名称

主轴箱

工作台滑座

工作台

回转工作台

a)带不回转工作台的机床

b)带回转工作台的机床滑座

column

spindlehead

tablesaddle

rotarytable

机床加工操作定义

镗削boringoperations

GB/T5289.1—2008

保持工件不动,通过单刃切削刀具的旋转产生切前能量,完成主要切削过程,加工成大小、尺寸不同的孔。

镗削时,通过镗杆将刀具的切削刃定位在规定区域,即镗杆主轴的平均线,镗出所需的圆柱形孔、锥形孔、盲孔或通孔。

如果同轴的孔在同一工件的另一面,就需要使用轴和位于工作台另一侧的后立柱尾架支撑下的镗杆来完成。或者,若该机床带有回转式工作台,可以将工作台旋转180°,用位于镗杆上的同一刀具来镗工件的另一面,而不需要后立柱尾架的支撑(反向镗)。尽管这种方法更经济,工作台的角定位和回转轴却需要更高的精度。

millingoperations

保持工件不动,通过多个切削刃的刀具的旋转产生切削能量,完成主要切削过程,加工成不同尺寸的表面。

铣削,一般情况下包含平面铣削和端面铣削,刀具安装在镗轴锥孔中(见图2),或将面铣削刀具安装在铣轴端部。

a)铣镗轴式主轴箱

5主要部件

spindleheads

5.1主轴箱

b)平旋盘式主轴箱

图2所示的各类主轴箱的相关名称见表2。c)方滑枕式主轴箱

平旋盘通常分为固定式或可拆卸的,并带有一个径向端面切削滑块;如果是可拆卸的,通常作为附件。

固定式平旋盘可以不总安装在铣轴上,并可具有独立于主轴轴承的专用轴承。表2主轴箱相关部件名称

平旋盘

有平旋盘的主轴箱

boring spindle

milling spindle

facing head

spindle head with facing headram

GB/T5289.1—2008

5.2工作台tables

在定位及进给过程中,工作台可以进行各种直线移动和回转运动。在两个主要直线移动中,两个移动方向互相垂直,用于定位或者实现切削进给。工作台的回转可用于:

a)工作台的角定位;

b)为铣削操作循环进给;

c)为车削操作做循环切削移动。5.3后立柱尾架steadyblocks

由于减少了长的镗杆的使用,后立柱及其尾架逐渐作为备选件或辅助设备。6一般要求

6.1测量单位

本部分中所有线性尺寸、偏差及相应的公差均以毫米(mm)为单位,角度尺寸用度()表示,角度偏差及相应的公差用比值表示,在某些情况下为了表达得更明确,也用微弧度(urad)或弧度秒(\)表示。其换算关系见下式:

0.010/1000=10×10-6=10μrad~26.2参照标准

在使用本部分时,应参照GB/T17421.1的规定进行,尤其是机床检验前的安装,主轴和其他运动部件的空运转温升及检验方法和检验工具的精度等,6.3检验顺序

本部分所给出的检验项目的顺序并不表示实际检验顺序。为了使装拆检验工具或检验方便起见,可按任意次序进行检验。

6.4检验项目

检验机床时,根据结构特点并不是必须检验本部分中的所有项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些感兴趣的检验项目,但这些检验项目必须在机床订货时明确提出。6.5检验工具

在各项检验项目中所提到的检验工具仅为实例,可以使用相同指示值和至少具有相同精度的其他检验工具。指示器应具有0.001mm或更高的分辨率。6.6工作精度检验

工作精度检验应在精加工后进行,而不在粗加工后进行,因为粗加工易产生较大的切削力。6.7软件补偿

如果在几何补偿、定位补偿、轮廊补偿及热偏移补偿时使用嵌入式软件,在检验过程中需参照用户与供应商的协议。若使用软件补偿,宜在检验报告中说明。6.8最小公差

当实测长度与本部分规定的长度不同时,公差值应按GB/T17421.1一1998中2.3.1.1的规定折算。折算结果小于0.005mm时,按0.005mm计。4

7几何精度检验

坐标轴线的直线度和角度偏差

检验项目

工作台滑座移动(Z轴)的直线度:a)在YZ垂直平面内(EYZ);

b)在ZX水平面内(EXZ)

a)和b)

测量长度在1000以内为0.02;

测量长度超过1000时为0.03。

局部公差:任意300测量长度上为0.006检验工具

平尺、指示器/支架和量块或光学测量仪检验方法(按GB/T17421.1—1998中5.2.3.2.1.1和5.2.3.2.1.3)工作台置于X轴行程的中间位置并锁紧,主轴箱锁紧。b)

GB/T5289.1—2008

在工作台上,平行(指示器在平尺移动两端的读数相等)于工作台滑座移动方向,按图示a)和b)位置放置一个平尺。

如果主轴能够锁紧,将指示器安装在主轴上。否则,将指示器安装在主轴箱上。指示器的测头应垂直于平尺的检验面。

工作台滑座沿Z轴方向移动,并记录读数。a)、b)误差分别计算,误差以指示器读数的最大差值计5

GB/T5289.1—2008

检验项目

工作台滑座移动(Z轴)的角度偏差:a)在YZ平面内(EAZ:俯仰);

在XY平面内(ECZ:倾斜);

在ZX平面内(EBZ:偏摆)

说明:

基准水平仪;

一自准直仪;

一反射镜

a)、b)和 c)

0.04/1000;

局部公差:任意300测量长度上为0.02/1000检验工具

a)精密水平仪或光学角度偏差测量仪;b)

精密水平仪;

光学角度偏差测量仪

检验方法(按GB/T17421.1—1998中5.2.3.1.3和5.2.3.2.2)水平仪或检验工具置于工作台上:a)(EAZ:俯仰)沿Z轴方向在垂直面内;(ECZ:倾斜)沿X轴方向在垂直面内;b)

c)(EBZ:偏摆)沿Z轴方向在水平面内。主轴箱位于行程的中间位置,基准水平仪置于主轴箱上。G2

若2轴运动引起主轴箱和工作台产生角位移,两处角位移的测量值有所不同时,应用代数式处理。检验应在移动的两个方向上沿行程均布的至少5个位置上进行。a)、b)、c)分别计算,误差以水平仪(光学测量仪)读数的最大代数差值计6

检验项目

工作台移动(X轴)的直线度:

a)在XY垂直平面内(EYX);

b)在ZX水平面内(EZX)

a)和b)

测量长度在1000以内为0.02;

测量长度超过1000时,长度每增加1000,公差增加0.01;最大公差:0.05;

局部公差:任意300测量长度上为0.006检验工具

平尺、指示器/支架和量块或光学方法检验方法(按GB/T17421.1—1998中5.2.3.2.1.1和5.2.3.2.1.3)GB/T5289.1—2008

滑座置于Z轴方向行程的中间位置并锁紧,主轴箱位于Y轴方向行程的中间位置并锁紧。在工作台的中间位置按图a)和b)所示放一个平尺,并使之与工作台的移动方向(X轴)平行(指示器在平尺移动两端的读数相等)。如果主轴能够锁紧,将指示器安装在主轴上。否则,将指示器安装在主轴箱上。测头应垂直触及平尺检验面,沿X轴方向移动工作台,记录指示器读数。a)、b)误差分别计算,误差以指示器读数的最大差值计GB/T5289.1—2008

检验项目

工作台移动(X轴的角度偏差:

a)在XY平面内(ECX:倾斜);

在YZ平面内(EAX:俯仰);

c)在ZX平面内(EBX:偏摆)

说明:

-基准水平仪;bzxZ.net

2——准直仪;

3反射镜

a)、b)和c)

0.04/1000;

局部公差:任意300测量长度上为0.02/1000检验工具

a)精密水平仪或光学角度偏差测量仪;b)

精密水平仪;

光学角度偏差测量仪

检验方法(按GB/T17421.1—1998中5.2.3.1.3和5.2.3.2.2)水平仪或检验工具应放置在工作台上:a)(ECX:倾斜)沿X轴方向在垂直面内;b)(EAX:俯仰)沿Z轴方向在垂直面内;c)(EBX:偏摆)沿X轴方向在水平面内。主轴箱置于行程的中间位置,基准水平仪安放在主轴箱上。G4

若X轴运动引起主轴箱和工作台产生角位移,两处角位移的测量值有所不同时,应用代数式处理。检验应在移动的两个方向上沿行程均布的至少5个位置上进行。误差以水平仪(光学测量仪)读数的最大代数差值计80

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T5289.1--2008

代替GB/T5289.2-2000

卧式铣床精度检验条件

第1部分:固定立柱和移动式工作台机床Machine tools-Test conditions for testing the accuracy of boringand millingmachineswithhorizontal spindlePart 1:Machines with fixed column and movable table(ISO3070-1:2007,MOD)

2008-08-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准花管理委员会

2009-02-01实施

GB/T5289.1—2008

1范围

规范性引用文件

专有名词

机床加工操作定义

主要部件

一般要求

几何精度检验

工作精度检验

9数控定位精度和重复定位精度的检验目

本部分与ISO3070-1:2007的技术性差异及其原因附录A(资料性附录)

GB/T5289《卧式铣镗床精度检验条件》分为以下三个部分:第1部分:固定立柱和移动式工作台机床;-第2部分:移动立柱和固定式工作台机床;第3部分:移动立柱和移动式工作台机床。本部分为GB/T5289的第1部分。

GB/T5289.1—2008

本部分修改采用ISO3070-1:2007《卧式铣镗床精度检验条件第1部分:固定立柱和移动式工作台机床》(英文版)。

考虑到我国国情,在采用国际标准时进行了修改。这些技术性差异用垂直单线标识在它们所涉及的条款的页边空白处。在附录A中给出了技术性差异及其原因的一览表以供参考。为了方便使用,本部分还做了下列编辑性修改:一删除了ISO前言;

第5章“特殊部件注释”改为“主要部件”;第6章“基本注释”改为“一般要求”;在精度表格中删除了“实测偏差”一栏;用小数点“.”代替作为小数点的号“,”。本部分代替GB/T5289.2—2000《卧式铣镗床检验条件精度检验第2部分:台式机床》。本部分与GB/T5289.2—2000相比主要变化如下:-增加了第4章“机床加工操作定义”;增加了第5章主要部件”;

以镗轴移动时的挠度”代替“轴移动的直线度”(见本版7.5中G19,2000版5.5中G19);以“数控切削”代替“数控卧式铣镗床工作精度检验补充项目”P11和P12(见本版第8章M4,2000版6.2);

修改了第9章“数控定位精度和重复定位精度的检验”中的精度值(见本版第9章,2000版第5章中的5.10)。

本部分的附录A为资料性附录。

本部分由中国机械工业联合会提出。本部分由全国金属切削机床标准化技术委员会(SAC/TC22)归口。本部分起草单位:沈阳钻镗床研究所、昆明机床股份有限公司。本部分主要起草人:侯淑娟、许立亭、郑淑萍、唐其寿。本部分所代替标准的历次版本发布情况为:GB5289-1985;

—GB/T5289.2—2000.

1范围

卧式铣镗床精度检验条件

第1部分:固定立柱和移动式工作台机床GB/T5289.1—2008

GB/T5289的本部分规定了一般用途普通精度的卧式铣镗床(带固定立柱和移动式工作台机床)的几何精度、工作精度、数控定位精度和重复定位精度检验的方法和公差。机床可配置不同类型的主轴箱,如带有滑动铣镗轴、带有滑动镗轴和平旋盘、带有滑枕或铣滑枕的主轴箱。

本部分所述机床具有可纵向(Z轴)和横向(X轴)移动的工作台、可垂直移动的主轴箱(Y轴)、可移动的镗轴或滑枕(W轴),平旋盘(U轴)上的滑块可径向进给移动,还可带有一个回转工作台或分度工作台。

本部分适用于普通和数控卧式铣镗床(带固定立柱和移动式工作台)的精度检验。本部分不适用于机床的运行检验(如振动、异常噪声、部件运动的不均匀现象)以及机床特性检验(如转速、进给),因为这些检验通常在精度检验前进行。2规范性引用文件

下列文件中的条款通过GB/T5289的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T1182一2008产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注(ISO1101:2004EQV

GB/T17421.1-1998机床检验通则第1部分:在无负荷或精加工条件下机床的几何精度(eqvISO230-1:1996)

GB/T17421.2——2000

0机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定(eqvISO230-2:1997)

3专用名词

3.1铣镗床

保持工件不动,切削刀具旋转,完成主要切削过程,即通过主轴和/或平旋盘上的刀具的旋转产生切削能量进行切削的机床。

3.2移动形式

进给移动有以下几种:

a)工作台纵向、横向移动或旋转式运动;b)主轴箱垂直移动;

c)主轴轴向移动;

d)平旋盘上滑块的径向移动。

表1给出了图1所示机床各结构部件的名称。图1给出了带固定立柱和移动式工作台的铣镗床的两种可能配置:一种是不回转工作台[见图1a)],另一种是回转工作台[见图1b)]。1

GB/T5289.1—2008

表1结构部件名称

主轴箱

工作台滑座

工作台

回转工作台

a)带不回转工作台的机床

b)带回转工作台的机床滑座

column

spindlehead

tablesaddle

rotarytable

机床加工操作定义

镗削boringoperations

GB/T5289.1—2008

保持工件不动,通过单刃切削刀具的旋转产生切前能量,完成主要切削过程,加工成大小、尺寸不同的孔。

镗削时,通过镗杆将刀具的切削刃定位在规定区域,即镗杆主轴的平均线,镗出所需的圆柱形孔、锥形孔、盲孔或通孔。

如果同轴的孔在同一工件的另一面,就需要使用轴和位于工作台另一侧的后立柱尾架支撑下的镗杆来完成。或者,若该机床带有回转式工作台,可以将工作台旋转180°,用位于镗杆上的同一刀具来镗工件的另一面,而不需要后立柱尾架的支撑(反向镗)。尽管这种方法更经济,工作台的角定位和回转轴却需要更高的精度。

millingoperations

保持工件不动,通过多个切削刃的刀具的旋转产生切削能量,完成主要切削过程,加工成不同尺寸的表面。

铣削,一般情况下包含平面铣削和端面铣削,刀具安装在镗轴锥孔中(见图2),或将面铣削刀具安装在铣轴端部。

a)铣镗轴式主轴箱

5主要部件

spindleheads

5.1主轴箱

b)平旋盘式主轴箱

图2所示的各类主轴箱的相关名称见表2。c)方滑枕式主轴箱

平旋盘通常分为固定式或可拆卸的,并带有一个径向端面切削滑块;如果是可拆卸的,通常作为附件。

固定式平旋盘可以不总安装在铣轴上,并可具有独立于主轴轴承的专用轴承。表2主轴箱相关部件名称

平旋盘

有平旋盘的主轴箱

boring spindle

milling spindle

facing head

spindle head with facing headram

GB/T5289.1—2008

5.2工作台tables

在定位及进给过程中,工作台可以进行各种直线移动和回转运动。在两个主要直线移动中,两个移动方向互相垂直,用于定位或者实现切削进给。工作台的回转可用于:

a)工作台的角定位;

b)为铣削操作循环进给;

c)为车削操作做循环切削移动。5.3后立柱尾架steadyblocks

由于减少了长的镗杆的使用,后立柱及其尾架逐渐作为备选件或辅助设备。6一般要求

6.1测量单位

本部分中所有线性尺寸、偏差及相应的公差均以毫米(mm)为单位,角度尺寸用度()表示,角度偏差及相应的公差用比值表示,在某些情况下为了表达得更明确,也用微弧度(urad)或弧度秒(\)表示。其换算关系见下式:

0.010/1000=10×10-6=10μrad~26.2参照标准

在使用本部分时,应参照GB/T17421.1的规定进行,尤其是机床检验前的安装,主轴和其他运动部件的空运转温升及检验方法和检验工具的精度等,6.3检验顺序

本部分所给出的检验项目的顺序并不表示实际检验顺序。为了使装拆检验工具或检验方便起见,可按任意次序进行检验。

6.4检验项目

检验机床时,根据结构特点并不是必须检验本部分中的所有项目。为了验收目的而要求检验时,可由用户取得制造厂同意选择一些感兴趣的检验项目,但这些检验项目必须在机床订货时明确提出。6.5检验工具

在各项检验项目中所提到的检验工具仅为实例,可以使用相同指示值和至少具有相同精度的其他检验工具。指示器应具有0.001mm或更高的分辨率。6.6工作精度检验

工作精度检验应在精加工后进行,而不在粗加工后进行,因为粗加工易产生较大的切削力。6.7软件补偿

如果在几何补偿、定位补偿、轮廊补偿及热偏移补偿时使用嵌入式软件,在检验过程中需参照用户与供应商的协议。若使用软件补偿,宜在检验报告中说明。6.8最小公差

当实测长度与本部分规定的长度不同时,公差值应按GB/T17421.1一1998中2.3.1.1的规定折算。折算结果小于0.005mm时,按0.005mm计。4

7几何精度检验

坐标轴线的直线度和角度偏差

检验项目

工作台滑座移动(Z轴)的直线度:a)在YZ垂直平面内(EYZ);

b)在ZX水平面内(EXZ)

a)和b)

测量长度在1000以内为0.02;

测量长度超过1000时为0.03。

局部公差:任意300测量长度上为0.006检验工具

平尺、指示器/支架和量块或光学测量仪检验方法(按GB/T17421.1—1998中5.2.3.2.1.1和5.2.3.2.1.3)工作台置于X轴行程的中间位置并锁紧,主轴箱锁紧。b)

GB/T5289.1—2008

在工作台上,平行(指示器在平尺移动两端的读数相等)于工作台滑座移动方向,按图示a)和b)位置放置一个平尺。

如果主轴能够锁紧,将指示器安装在主轴上。否则,将指示器安装在主轴箱上。指示器的测头应垂直于平尺的检验面。

工作台滑座沿Z轴方向移动,并记录读数。a)、b)误差分别计算,误差以指示器读数的最大差值计5

GB/T5289.1—2008

检验项目

工作台滑座移动(Z轴)的角度偏差:a)在YZ平面内(EAZ:俯仰);

在XY平面内(ECZ:倾斜);

在ZX平面内(EBZ:偏摆)

说明:

基准水平仪;

一自准直仪;

一反射镜

a)、b)和 c)

0.04/1000;

局部公差:任意300测量长度上为0.02/1000检验工具

a)精密水平仪或光学角度偏差测量仪;b)

精密水平仪;

光学角度偏差测量仪

检验方法(按GB/T17421.1—1998中5.2.3.1.3和5.2.3.2.2)水平仪或检验工具置于工作台上:a)(EAZ:俯仰)沿Z轴方向在垂直面内;(ECZ:倾斜)沿X轴方向在垂直面内;b)

c)(EBZ:偏摆)沿Z轴方向在水平面内。主轴箱位于行程的中间位置,基准水平仪置于主轴箱上。G2

若2轴运动引起主轴箱和工作台产生角位移,两处角位移的测量值有所不同时,应用代数式处理。检验应在移动的两个方向上沿行程均布的至少5个位置上进行。a)、b)、c)分别计算,误差以水平仪(光学测量仪)读数的最大代数差值计6

检验项目

工作台移动(X轴)的直线度:

a)在XY垂直平面内(EYX);

b)在ZX水平面内(EZX)

a)和b)

测量长度在1000以内为0.02;

测量长度超过1000时,长度每增加1000,公差增加0.01;最大公差:0.05;

局部公差:任意300测量长度上为0.006检验工具

平尺、指示器/支架和量块或光学方法检验方法(按GB/T17421.1—1998中5.2.3.2.1.1和5.2.3.2.1.3)GB/T5289.1—2008

滑座置于Z轴方向行程的中间位置并锁紧,主轴箱位于Y轴方向行程的中间位置并锁紧。在工作台的中间位置按图a)和b)所示放一个平尺,并使之与工作台的移动方向(X轴)平行(指示器在平尺移动两端的读数相等)。如果主轴能够锁紧,将指示器安装在主轴上。否则,将指示器安装在主轴箱上。测头应垂直触及平尺检验面,沿X轴方向移动工作台,记录指示器读数。a)、b)误差分别计算,误差以指示器读数的最大差值计GB/T5289.1—2008

检验项目

工作台移动(X轴的角度偏差:

a)在XY平面内(ECX:倾斜);

在YZ平面内(EAX:俯仰);

c)在ZX平面内(EBX:偏摆)

说明:

-基准水平仪;bzxZ.net

2——准直仪;

3反射镜

a)、b)和c)

0.04/1000;

局部公差:任意300测量长度上为0.02/1000检验工具

a)精密水平仪或光学角度偏差测量仪;b)

精密水平仪;

光学角度偏差测量仪

检验方法(按GB/T17421.1—1998中5.2.3.1.3和5.2.3.2.2)水平仪或检验工具应放置在工作台上:a)(ECX:倾斜)沿X轴方向在垂直面内;b)(EAX:俯仰)沿Z轴方向在垂直面内;c)(EBX:偏摆)沿X轴方向在水平面内。主轴箱置于行程的中间位置,基准水平仪安放在主轴箱上。G4

若X轴运动引起主轴箱和工作台产生角位移,两处角位移的测量值有所不同时,应用代数式处理。检验应在移动的两个方向上沿行程均布的至少5个位置上进行。误差以水平仪(光学测量仪)读数的最大代数差值计80

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。