GB/T 1149.4-2008

基本信息

标准号: GB/T 1149.4-2008

中文名称:内燃机 活塞环 第4部分:质量要求

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-08-11

实施日期:2009-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:745850

标准分类号

标准ICS号:能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J92机体与运动件

出版信息

出版社:中国标准出版社

页数:15页

标准价格:16.0 元

计划单号:20062818-T-604

出版日期:2009-02-01

相关单位信息

首发日期:1974-02-12

起草人:苏晴华、王星、吉斌杰、厉庭华、钟君杰

起草单位:上海内燃机研究所、福建东亚机械有限公司等

归口单位:全国内燃机标准化技术委员会

提出单位:中国机械工业联合会

发布部门:中国机械工业联合会

主管部门:中国机械工业联合会

标准简介

GB/T1149《内燃机 活塞环》为系列标准,分为十六个部分,本部分为GB/T1149的第4部分。 本部分自实施之日起代替GB/T1149.4—1994《内燃机活塞环 技术要求》。 GB/T1149的本部分规定了那些能够限定但通常不表达在图纸技术要求上的质量方面的要求。本部分适用于下列活塞环:———整体的铸铁环或钢质压缩环;———组合活塞环(油环),由铸铁零件和弹簧零件组成的;———整体钢质油环和钢带组合油环,即钢带式的油环和刮片与衬环组成的油环。本部分规定了检验方法(包含于GB/T1149.5)中规定的一些质量特性的极限值,还规定了那些尚无公认的定量检测方法的质量特性,这些特性不需放大,只用正常视力(或戴校正眼镜)检查,这些特征(表面缺陷)是环高、径向厚度及闭口间隙公差标准的补充。本部分没有规定合格质量水平值(AQL),需要时由供需双方按GB/T2828.1的规定共同商定。本部分规定了往复活塞式内燃机及其在类似条件下工作的压缩机活塞环的质量要求,适用于直径小于或等于200mm 的活塞环。本部分是对GB/T1149.4—1994《内燃机活塞环 技术要求》的修订,本部分与GB/T1149.4—1994的主要区别是:———GB/T1149.4—1994为等效采用ISO6621-3:1983和ISO6621-5:1988,而本部分为等同采用ISO6621-5:2005。 GB/T 1149.4-2008 内燃机 活塞环 第4部分:质量要求 GB/T1149.4-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS27.020

中华人民共和国国家标准

GB/T 1149.4—2008/ISO 6621-5:2005代替GB/T1149.4—1994

内燃机

活塞环

第4部分:质量要求

Internal combustion engines-Piston rings-Part 4 : Quality reguirements(ISO 6621-5:2005,IDT)

2008-08-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

整码防你

2009-02-01实施

GB/T 1149.4--2008/IS0 6621-5:2005前言

规范性引用文件

术语和定义

表面缺陷

制作活塞环标志形成的材料凸起目

外圆面和侧面的加工一与理论轮廊和求面之间非设计要求的偏离值参考文献

CB/T1149.4—2008/IS0 6621-5:2005GB/T1149&内燃机活塞环\为系列标准,分为十六个部分:第1部分:通用规则;

第2部分:术语;

一一第3部分:材料规范:

-第4部分:质量要求;

第5部分:检验方法;

-一-第6部分:铸铁刮环;

二一第7部分,矩形铸铁环;

第8部分:矩形钢环:

第9部分:梯形铸铁环;

第10部分:梯形钢环;

一第II部分:楔形铸铁环;

第12部分:锲形钢环;

第13部分:油环;

:一第14部分:螺旋撑簧油环;第15部分:薄形铸铁螺旋撑簧油环;第16部分:钢带组合油环。

本部分为 GB/T 1149 的第 4部分。本部分等同采用ISO6621-5:2005&内燃机活塞环第5部分:质量要求》(英文版)。本部分等同翻译IS06621-5:2005(英文版)。为便于使用,本部分做了如下编辑性修改:\ISO 6621本部分”改为\本部分”;删除了国际标准的前言和引言。本部分对ISO 6621-5:2005中采用的其他国际标推,凡已被采用为我国标准的,用我国标准代替柜应的国际标准;未被采用为我国标的,仍直接采用国际标雄。本部分是对GB/T1149.4—1994内燃机活塞环技术要求的修订,本部分与GB/T 1149.4-1994的主要区别是!

GB/T1149.4—1994为等效采用ISO6621-3:1983和ISO6621-5:1988,而本部分为等向采用ISO 6621-5:2005

本部分自实施之日起代替GB/T1149.4—1994内燃机活塞环技术要求》。本部分由中国机械工业联合会提出。本部分由全国内然机标准化技术委员会(SAC/TC177)归口。本部分起草单莅:主海内燃研究所、安庆帝伯格茨活塞环有限公司,福东亚机械有限公司、仪征双环活塞环有限公司。

本部分主要起草人:苏晴华、王星、吉斌杰、厉庭华、钟君杰。本部分所代替标准的历次版本发布情况为:-GB 1149—1982,CB/T 1149.4—1994。1范围

内燃机活塞环

GB/T 1149.4—2008/ISO 6621-5:2005第4部分:质量要求

GB/T1149的本部分规定了那些能够限定但通常不表达在图纸技术要求上的质量方面的要求。本部分适用于下列活塞环:

整体的铸铁环或钢质压缩环;

组合活塞环(油环),山铸铁零件和弹零件组成的:整体钢质油环和钢带组合油环,即钢带式的袖环和刮片与衬坏组成的油环。本部分规定了检验方法(包含于GB/T1149.5)中规定的一些质量特性的极限值,还规定了那些尚无公认的定量检测方法的质最特性,这些特性不带放大,只用正常视力(或戴校正眼镜)检查,这些特征(表面缺陷)是环高、径向厚度及闭口间隙公差标准的补充。本部分没有规定合格质量水平值(AQL),箫要时由供需双方按GB/T2828.1的规定共同商定。本部分规定了往复活塞式内燃机及其在类似条件下工作的压缩机活密环的质量要求,适用于直径小于或等于200 tnn的活塞环。

2规范性引用文件

下列文件中的条款通过GB/T 1149的本部分的引用而成为本部分的条款。凡是注日期的引用文件:其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 1149.1—2008

GB/T 1149. 6—2008

GB/T 1149. 8—2008

GB/T 1149. 9—2008

活塞环第1部分:通用规则(ISO6621-4:2003,IDT)内燃机:

内燃机活塞环第6部分:铸铁刮环(ISO6623:2004,IDT)内燃机活塞环第8部分:矩形钢环(ISO6622-2:2003,IDT))内燃机活塞环第9部分:梯形铸铁环(ISO6624-1:2001,IDT)GB/T 1149. 13—2008

:内燃机活塞环第13部分:油环(ISO6625:1986IDT)GB/T 1149. 14—2008

第14部分:螺旋撑簧油环(ISO6626:1989,IDT)内燃机

活塞环

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1—2003,ISO 2859-1:1999,1DT)ISO 6621-1:2007

ISO 6621-3:2000

ISO 6622-1:2003

1SO 6624-2:2003

15O 6624-3:2001

150 6624-4:2003

1SO 6626-2:2003

1SO 6627:2000

3术语和定义

内燃机

内燃机

活塞环

活塞环

内燃机

活塞环

内燃机

活塞环

内燃机

活塞环

内燃机

活塞环

活塞环

内燃机

第1部分,术语

第3部分:材料规范

第1部分:矩形铸铁环

第2部分:锲形铸铁环

第3部分:梯形钢环

第4部分:楔形钢环

薄形铸铁螺旋撑簧油环

内燃机活塞环

钢带组合油环

本部分所使用的术语按 ISO 6621-1的规定。1

GB/T1149.4--2008/1S0 6621-5.20054表面缺陷

4.1总则

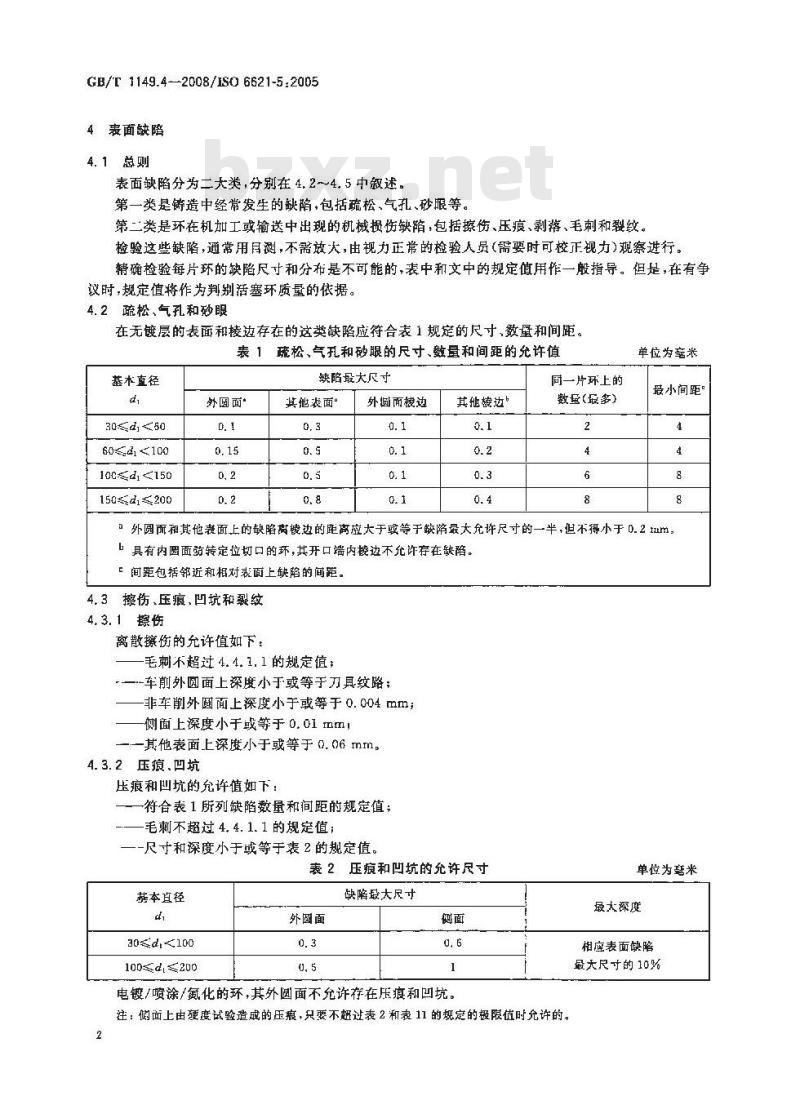

表面缺陷分为二大类,分别在4.2~4.5 中叙述。第一类是造中经常发生的缺荫,包括疏松、气孔、砂眼等第二类是环在机加工或输送中出现的机械损伤缺陷,包括擦伤、压痕、剥落、毛刺和裂纹,检验这些缺陷,通常用目测,不需放大,由视力正常的检验人员(需要时可校正视力)观察进行。精确检验每片环的缺陷尺寸和分布是不可能的,表中和文中的规定值用作一般指导。但是,在有争议时,规定值将作为判别活塞环质量的依据。4.2疏松、气孔和砂眼

在无镀层的表面和棱边存在的这类缺陷应符合表1规定的尺寸,数量和间距。表1疏松,气孔和砂眼的尺寸、数量和间距的允许值基木直径

601100

100150

150200

外圆面

缺陷最大尺寸

其他表面。

外圆面棱边

其弛棱

一片环上的

数(多)

单位为旁长

小间距“

a外圆面和其他表面上的缺陷离被边的距离应大于或等于缺陷最大允许尺寸的一半,但不得小于 0.2 Im,具有内圆面防转定位切口的环,其开口端内棱边不允许存在缺陷。间距包括邻近和相对表面上缺陷的间距。4.3擦伤、压痕、凹坑和裂纹

4.3.1擦伤

离散擦伤的允许值如下:

毛刺不超过 4. 4. 1. 1 的规定值;-车削外面上深度小于或等于刀具纹路;非车削外国面上深度小于或等于 0. 004 mm;侧面上深度小于或等于0.01mm!

.一其他表面上深度小于或等于 0. 06 mm。4. 3. 2压痕.凹坑

压痕和凹坑的允许值如下:

符合表1所列缺陷数量和间距的规定值;毛刺不超过4. 4. 1. 1 的规定值;一-尺寸和深度小于或等于表2的规定值。表 2 压痕和凹坑的允许尺寸

本直径

100200

缺降最大尺寸

电镀/喷涂/氮化的环,其外圆面不允许存在压痕和凹坑。注:侧面上由硬度试验造成的压痕,只要不超过表2和表11的规定的极限值时允许的。2

单位为米

最大深度

相应表面快陷

最大尺寸的10%

4.3.3裂纹

不允许存在裂纹。

GB/T 1149.4—2008/ISO 6621-5:2005对镀铬外圆面可按4.5.4的规定,对氮化表面可按4.5.6的规定。4.4棱边

4.4.1棱边结构

活塞环的所有棱边应为锐边,不应有材料崩缺或倒角形成的毛刺和翻逆。大量生产时,要达到上述规定几乎是不可能的,因此,在4.4.1.1和4.4.1.2中规定了毛刺和去除棱边材料的最大尺寸。4.4.1.1毛刺

毛刺最大尺寸的允许值见表3。毛刺的部位和方向应与环表面的作用有关,即出现的任何毛刺应在活塞环滑动方向上,不允许与滑动方向相垂直。活塞环棱边存在的任何毛刺应牢固附着,组成俊边的一部分。

表3毛刺的最大尺寸

毛刺的最大尺寸

毛刺的部位

外圆面棱边处

侧面梭边处

开口端面棱边处

袖环果油槽外表面边处

油环内圆面与回油孔两端铵边处所有其他表面棱边处

4.4.1.2棱边材料的去除

铸铁和钢单片和

双片组合活塞环

钢带组合油环

镀铬刮片环

为了去除任意方向上凸出的毛刺允许按表1规定值去除棱边处的材料。表4去毛刺时去除的棱边材料

楼边的部位

外困面棱边”

开口端外棱边

开口端内较边

其地機边

圆周方向

a外团面镀层的环,其开口端外機边应予例角,不应去除材料。去除材料的段大值

4.4.2外圆面棱边、开口端外梭边、开口端外梭角和外圆面倒角上的剥落和类似缺陷剥落和类似缺陷的允许值如下:没有容易脱落的题粒,

毛刺不超过4.4.1.1的规定值;

不超过规定的磨带宽度的一半,如锥面环;单位为米

氮化刮片环

单位为遮米

应衍合表5~表8的规定值(表5用于无镀层环、表6用于镀铬环和氮化坏。表7用于喷涂环、表8用于全部活塞环的倒角)。

典型的缺陷见图1~图6。

K,,K2,K,表示沿缺陷所在的棱边测量的缺陷尺寸,F,,F2,F,表示垂直于缺陷所在的校边测量的缺陷尺寸。

GB/T 1149.4—-2008/1S0 6621-5:2005然而,当剥落或其他缺陷出现在开口端外棱角时,即缺陷穿过外圆面棱边和开口端外棱边交接的棱边时,应有一个约定。

具有缺陷较大值的棱边就看作为缺陷所在的棱边,图3中左侧的缺陷较大值在外圆面棱边,因此,看作为外圆面棱边的缺陷。所以,K值沿外圆面校边,并以K,表示;而F值沿开口端外棱边,垂直于外圆面边测量其尺寸,以F表示。

对于右侧俊角处的缺陷,其较大值在开口端外饺边方向,看作此棱边的缺陷。因此,K,沿开口端外睦边测掌,F,是垂直于开口端棱边的尺于。外圆面校、开口端外梭边和开口端相对棱角上的剥蒋和类似缺陷的极限值按 4.4.2.1~4.4.2.3规定。

K,一一沿缺陷所在的接边两的快陷尺寸;F一.垂直于缺陷所在的边钢堂的缺陷尺。密1开口端外棱边的剥落

K,——沿缺陷所在的接边测盘的缺陷尺寸;F。—·垂直于缺陷所在的梭边谢盘的缺陷尺寸。图2外圆面棱边的剥落

K,—--沿缺陷所在的较边谢盘的缺陷尺寸;F,一一垂直于缺陷所在的棱边测盘的快陷尺寸。图3开口端外棱角的剥落

K、K,《—沿缺陷所在的棱逆盘的缺陷尺寸;F,—垂直于缺陷所在的棱近测盘的缺陷尺寸。GB/T 1149.4—2008/ISO 6621-5 :2005图4图1和图3的组合

K,—沿缺陷所在的被边谢盘的快陷尺寸;Fa

一垂直于缺陷所在的萎边测量的缺陷尺寸。图5开口端相对棱角的剩落

缺陷尺寸,

图6倒角处剥落免费标准bzxz.net

4.4.2.1外圆面棱边

评定外圆面梭边的缺陷应包括所有的F和K2值,以及图3左侧在开口端外校角处看作外圆面棱边上的缺陷的 F,和K,值。

最大尺寸见表5~表7(外圆面棱边栏目内)。5

GB/T1149.4—2008/ISO6621-5:20054.4.2.2开口端外棱边

评定开口端外拨边的缺陷应包括所有的F,和K,值,以及图3右侧在开口端外棱角处看作开口端外棱边上缺陷的F,和K,值。

最大尺寸见表5~表7(开口端外棱边栏目内)。另外,附加的限制是在轴向即开口端外校边方向测量的缺陷尺寸的总和应小于或等于表5~表7的规定值。

如图1所示,缺陷的总和等于K,(右棱角)+K,+F:(左棱角)。4.4.2.3开口端相对楼角

开口端相对棱角的缺陷已经在4.4.2.1和4.4.2.2中说明,即作为外圆棱边缺陷或作为开口端外校边缺陷对待。

另外,附加的限制是在相对棱角处测得缺陷的总和应小于或等于表5~表7的规定值。如图5所示,缺陷的总和等于K(左梭角)十K(相对梭角)和F(右棱角)+F,(相对棱角)。表5无镀环外圆面棱边、开口端外梭边和开口端外棱角处剥落和缺陷尺寸的允许值环高

1,5#A2

2≤h<4

4≤h≤6

刮油边高

垂直于外圆面方向的缺陷·

开口端外梭边上

Fi、F

。缺陷的数查和间距应符合表1的规定。b缺陷形式见图1~图5.

外圆面棱边上

单位为弦米

沿被边方问的缺陷

开口端外楼边上

外圆面梭边上

F沿校边方向开口端外校边上缺陷的K,、K。最大值不允许超过活塞环环高或刮油边外圆面高度的1/3。表6镀铬环或氮化环外圆面棱边、开口端外棱边和开口端外校角处剥落和缺陷尺寸的允许值环商

刮油边商

垂直于外圆面方向的缺陷

开口端外楼边上

Fi、Fs

日缺陷的数量非间距应符合表1的规定。b缺陷形式见图1~图 5.

外圆面棱边上

F2、Fs

单位为旁米

沿梭边方向的缺陷·

开口端外梭边上

外圆面棱边上

“沿棱边方向开口端外较边上缺陷的K,、K,最大值不充许超过活塞环坏高或刮油边外圆面高度的1/3。6

GB/T1149.4--2008/[S06621-5.2005表7喷涂环外圆面棱边、开口端外棱边和开口端外棱角处剥落和缺陷尺寸的允许值垂直于外圆面方向的缺陷

开口端外棱边上

1缺陷的数盘和间距应符合表1的规定。b缺陷形式见图1~图5。

仅适用于全涂层和半嵌涂层结构。外圆面校边上。

F、Fs

d最大值不允许超过活塞环环高或涂层高度的1/3。4.4.2.4外圆面棱边和开口端外棱边处倒角单位为毫米

沿被边方向的缺陷…

开口端外棱边上

外圆面棱边和开口端外棱边处倒角的剥落和类似缺陷的限制如下。0.5

外圆面棱边上。

此类缺陷见图6,通常发生在镀铬倒角处(机加工或非加工),金属喷涂环的加工倒角处(全涂层)和灰铸铁环的加工倒角处。缺陷的最大允许值见表8,它同样适用于外圆面棱边和开口端外棱边处倒角的所有活塞环。

倒角处的缺陷不应切除外圆面梭边或开口端外棱边,但是可以切除侧面或开口端端面。表8外圆面棱边和开口端外棱边处倒角处剥落和缺陷尺寸的允许值环

a缺陷的数或和间距应符合表1的规定,4.4.3内棱边和其他边上的剥落和缺陷非氮化环的内棱边和其他梭边上允许存在的剥落和缺陷如下:毛刺不超过4.4. 1.1的规定值;不超过表1对蔬松、气孔、砂眼规定的最大值。4.4.4开口端内棱角的别落和缺陷开口端内棱角的剥落和缺陷如下:毛刺不超过 4.4. 1.1的规定值:一环上无内圆面防转定位切口;献陷,,的最大尺寸

单位为牵米

螺旋撑簧油环上,其径向尺寸小于或等于0.3mm,周向和轴向尺寸小于或等于0.5mm;其他结构的环,其值小于或等于表9的规定值。表9开口端内梭角处剥落和缺陷尺寸的允许值基本直径

304100

100≤4200

a最火值不应超过相应环高或径向厚度的1/3得的缺陷尺寸

径间·

单位为米

GB/T 1149.4—2008/ISO 6621-5:20054.5仅用肉眼检验的其他项目

4.5.1表面的色变或色斑

环表面允许存在均匀或不均勾分布的色变或色斑,但不得有锈蚀。4. 5.2内表面的铸皮和沉积物

允许存在下述缺陷:

一开口端部5\以内的米加工面(即未清理面);一环加工过程中形成的牢固附着的沉积物。4.5.3无镀层表面的剥落

剥落的尺寸不应超过表1 对疏松、气孔和砂眼规定的最大值。4.5.4镀铬外圈面

镀铬层应全部结合,不应有肉眼可见的裂纹、气孔、气孢、铬瘤(表面悬起的凸粒)或针孔。针孔的判别由供双方协商决定。4.5.5喷涂层

喷涂层是不均勾的,其合格条件由供需双方协商决定,或按制造厂的规定进行。4.5.6氯化层

氮化层应全部结合,不应有肉眼可见的微裂纹或蔬松物质:当侧面氮化有规定时,在径向不超过0.8rm,周向不超过8mm的小区域内,其硬化层深度允许小于规定值,但最小的氮化层深度为0.005 mm,另外环侧面上此类缺陷面积不允许超过整个侧面面积的10%,缺陷间要大于或等于20 mm。5材料

5.1规格

基本的材料规格见ISO6621-3。

详细规定和合格条件可由供需双方决定:否则可按制造厂的规定进行。5.2温度对切向弹力消失的影响

在内燃机运转时,允许存在一定的切向弹力消失。为了确定质量情况,表10规定了试验条件和活塞环合到基本直径时的切向弹力消失率。表10测量切向弹力消失率的试验条件ISO 6621-3 的

环的标准缩号

GB/T 1149. 6

ISO 6622-1

GB/T 1149. 8

GB/T 1149. 9

ISO 6624-2--6624-4

CE/T 1149.13

GB/T 1149. 145

ISO 6526-26

ISO6627

材料级别

10.20、30

10.20.30.40,50

切向弹力的最大消失率

aWF表示采用耐热钢材料。

6可以应用于不屏于国家标准的锅质螺施摔赞油环。C可以应用于不属于国家标准的整体钢质油环和钢带组合油环。d对于材料缴别为60的环,其不同可以根据供需双方协商决定8

试验条件(环闭合到基本直径)

6制作活塞环标志形成的材料凸起材料凸起的允许值见表11。

基本直径

30d100

1004200

GB/T 1149.4—2008/ISO 6621-5.2005表11最大允许的材料凸起

凸出裘面的最大值

外圆面和侧面的加工一与理论轮廊和平面之间非设计要求的偏离值7.1总则

单位为旁米

机加工过程是不尽完善的,外圆面和侧面不可能精确加工到规定的轮愈和尺寸,这些规定在道用规则(见 GB/T 1149.1)或各相应的活赛环国家标准中列出。7.2外圆面轮廊的允许偏差

7. 2. 1GB/T 1149, 8,ISO 6622-1 和 GB/T 1149. 9、ISO 6624-2 ~6624-4 中规定的柱面环允许的桶面度为:0. 002 mm/1 mm环高h,(测量点见上述标推中的规定)。7. 2. 2 GB/T 1149. 8 , ISO 6622-1 和 GB/T 1149. 9,ISO 6624-3 中规定的无 IW/IF 的柱面环允许的斜度为:0.005mm/1mm坏高hl7. 2. 3GB/T 1149. 8、1SO 6622-1 和 GB/T 1149. 9,ISO 6624-3 中规定的有 IW/1F 的柱面环和ISO6624-2和ISO6624-4中规定的柱面环允许的斜度为:0.006 mm/1mm环高hl7.2.4GB/T1149.13中规定的S、G、D和DV型油环允许的刮油边径向偏移度为:0.015mm7.2.5GB/T1149.14和ISO6626-2中规定的SF型螺旋撑贯油环允许的刮油边径向偏移度如下;—环高 hi6 mm-

环高hl≥6mm-

-0.025 mm.

7.3侧面平度的允许偏差

面径向平度为;环高孔,公差的50%。注,本规定不适用于扭曲环,刮片环,契形环和梯形环。侧面周向平度的允许值见表 12。表12

基本直径

30d_125

125175

175200

。本表不适用于扭曲环、刮片环和油环。7.4翘度的允许值

见表13。

侧面周向平度允许值

允许的平度

单位为妾米

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 1149.4—2008/ISO 6621-5:2005代替GB/T1149.4—1994

内燃机

活塞环

第4部分:质量要求

Internal combustion engines-Piston rings-Part 4 : Quality reguirements(ISO 6621-5:2005,IDT)

2008-08-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

整码防你

2009-02-01实施

GB/T 1149.4--2008/IS0 6621-5:2005前言

规范性引用文件

术语和定义

表面缺陷

制作活塞环标志形成的材料凸起目

外圆面和侧面的加工一与理论轮廊和求面之间非设计要求的偏离值参考文献

CB/T1149.4—2008/IS0 6621-5:2005GB/T1149&内燃机活塞环\为系列标准,分为十六个部分:第1部分:通用规则;

第2部分:术语;

一一第3部分:材料规范:

-第4部分:质量要求;

第5部分:检验方法;

-一-第6部分:铸铁刮环;

二一第7部分,矩形铸铁环;

第8部分:矩形钢环:

第9部分:梯形铸铁环;

第10部分:梯形钢环;

一第II部分:楔形铸铁环;

第12部分:锲形钢环;

第13部分:油环;

:一第14部分:螺旋撑簧油环;第15部分:薄形铸铁螺旋撑簧油环;第16部分:钢带组合油环。

本部分为 GB/T 1149 的第 4部分。本部分等同采用ISO6621-5:2005&内燃机活塞环第5部分:质量要求》(英文版)。本部分等同翻译IS06621-5:2005(英文版)。为便于使用,本部分做了如下编辑性修改:\ISO 6621本部分”改为\本部分”;删除了国际标准的前言和引言。本部分对ISO 6621-5:2005中采用的其他国际标推,凡已被采用为我国标准的,用我国标准代替柜应的国际标准;未被采用为我国标的,仍直接采用国际标雄。本部分是对GB/T1149.4—1994内燃机活塞环技术要求的修订,本部分与GB/T 1149.4-1994的主要区别是!

GB/T1149.4—1994为等效采用ISO6621-3:1983和ISO6621-5:1988,而本部分为等向采用ISO 6621-5:2005

本部分自实施之日起代替GB/T1149.4—1994内燃机活塞环技术要求》。本部分由中国机械工业联合会提出。本部分由全国内然机标准化技术委员会(SAC/TC177)归口。本部分起草单莅:主海内燃研究所、安庆帝伯格茨活塞环有限公司,福东亚机械有限公司、仪征双环活塞环有限公司。

本部分主要起草人:苏晴华、王星、吉斌杰、厉庭华、钟君杰。本部分所代替标准的历次版本发布情况为:-GB 1149—1982,CB/T 1149.4—1994。1范围

内燃机活塞环

GB/T 1149.4—2008/ISO 6621-5:2005第4部分:质量要求

GB/T1149的本部分规定了那些能够限定但通常不表达在图纸技术要求上的质量方面的要求。本部分适用于下列活塞环:

整体的铸铁环或钢质压缩环;

组合活塞环(油环),山铸铁零件和弹零件组成的:整体钢质油环和钢带组合油环,即钢带式的袖环和刮片与衬坏组成的油环。本部分规定了检验方法(包含于GB/T1149.5)中规定的一些质量特性的极限值,还规定了那些尚无公认的定量检测方法的质最特性,这些特性不带放大,只用正常视力(或戴校正眼镜)检查,这些特征(表面缺陷)是环高、径向厚度及闭口间隙公差标准的补充。本部分没有规定合格质量水平值(AQL),箫要时由供需双方按GB/T2828.1的规定共同商定。本部分规定了往复活塞式内燃机及其在类似条件下工作的压缩机活密环的质量要求,适用于直径小于或等于200 tnn的活塞环。

2规范性引用文件

下列文件中的条款通过GB/T 1149的本部分的引用而成为本部分的条款。凡是注日期的引用文件:其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 1149.1—2008

GB/T 1149. 6—2008

GB/T 1149. 8—2008

GB/T 1149. 9—2008

活塞环第1部分:通用规则(ISO6621-4:2003,IDT)内燃机:

内燃机活塞环第6部分:铸铁刮环(ISO6623:2004,IDT)内燃机活塞环第8部分:矩形钢环(ISO6622-2:2003,IDT))内燃机活塞环第9部分:梯形铸铁环(ISO6624-1:2001,IDT)GB/T 1149. 13—2008

:内燃机活塞环第13部分:油环(ISO6625:1986IDT)GB/T 1149. 14—2008

第14部分:螺旋撑簧油环(ISO6626:1989,IDT)内燃机

活塞环

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1—2003,ISO 2859-1:1999,1DT)ISO 6621-1:2007

ISO 6621-3:2000

ISO 6622-1:2003

1SO 6624-2:2003

15O 6624-3:2001

150 6624-4:2003

1SO 6626-2:2003

1SO 6627:2000

3术语和定义

内燃机

内燃机

活塞环

活塞环

内燃机

活塞环

内燃机

活塞环

内燃机

活塞环

内燃机

活塞环

活塞环

内燃机

第1部分,术语

第3部分:材料规范

第1部分:矩形铸铁环

第2部分:锲形铸铁环

第3部分:梯形钢环

第4部分:楔形钢环

薄形铸铁螺旋撑簧油环

内燃机活塞环

钢带组合油环

本部分所使用的术语按 ISO 6621-1的规定。1

GB/T1149.4--2008/1S0 6621-5.20054表面缺陷

4.1总则

表面缺陷分为二大类,分别在4.2~4.5 中叙述。第一类是造中经常发生的缺荫,包括疏松、气孔、砂眼等第二类是环在机加工或输送中出现的机械损伤缺陷,包括擦伤、压痕、剥落、毛刺和裂纹,检验这些缺陷,通常用目测,不需放大,由视力正常的检验人员(需要时可校正视力)观察进行。精确检验每片环的缺陷尺寸和分布是不可能的,表中和文中的规定值用作一般指导。但是,在有争议时,规定值将作为判别活塞环质量的依据。4.2疏松、气孔和砂眼

在无镀层的表面和棱边存在的这类缺陷应符合表1规定的尺寸,数量和间距。表1疏松,气孔和砂眼的尺寸、数量和间距的允许值基木直径

601100

100150

150200

外圆面

缺陷最大尺寸

其他表面。

外圆面棱边

其弛棱

一片环上的

数(多)

单位为旁长

小间距“

a外圆面和其他表面上的缺陷离被边的距离应大于或等于缺陷最大允许尺寸的一半,但不得小于 0.2 Im,具有内圆面防转定位切口的环,其开口端内棱边不允许存在缺陷。间距包括邻近和相对表面上缺陷的间距。4.3擦伤、压痕、凹坑和裂纹

4.3.1擦伤

离散擦伤的允许值如下:

毛刺不超过 4. 4. 1. 1 的规定值;-车削外面上深度小于或等于刀具纹路;非车削外国面上深度小于或等于 0. 004 mm;侧面上深度小于或等于0.01mm!

.一其他表面上深度小于或等于 0. 06 mm。4. 3. 2压痕.凹坑

压痕和凹坑的允许值如下:

符合表1所列缺陷数量和间距的规定值;毛刺不超过4. 4. 1. 1 的规定值;一-尺寸和深度小于或等于表2的规定值。表 2 压痕和凹坑的允许尺寸

本直径

100200

缺降最大尺寸

电镀/喷涂/氮化的环,其外圆面不允许存在压痕和凹坑。注:侧面上由硬度试验造成的压痕,只要不超过表2和表11的规定的极限值时允许的。2

单位为米

最大深度

相应表面快陷

最大尺寸的10%

4.3.3裂纹

不允许存在裂纹。

GB/T 1149.4—2008/ISO 6621-5:2005对镀铬外圆面可按4.5.4的规定,对氮化表面可按4.5.6的规定。4.4棱边

4.4.1棱边结构

活塞环的所有棱边应为锐边,不应有材料崩缺或倒角形成的毛刺和翻逆。大量生产时,要达到上述规定几乎是不可能的,因此,在4.4.1.1和4.4.1.2中规定了毛刺和去除棱边材料的最大尺寸。4.4.1.1毛刺

毛刺最大尺寸的允许值见表3。毛刺的部位和方向应与环表面的作用有关,即出现的任何毛刺应在活塞环滑动方向上,不允许与滑动方向相垂直。活塞环棱边存在的任何毛刺应牢固附着,组成俊边的一部分。

表3毛刺的最大尺寸

毛刺的最大尺寸

毛刺的部位

外圆面棱边处

侧面梭边处

开口端面棱边处

袖环果油槽外表面边处

油环内圆面与回油孔两端铵边处所有其他表面棱边处

4.4.1.2棱边材料的去除

铸铁和钢单片和

双片组合活塞环

钢带组合油环

镀铬刮片环

为了去除任意方向上凸出的毛刺允许按表1规定值去除棱边处的材料。表4去毛刺时去除的棱边材料

楼边的部位

外困面棱边”

开口端外棱边

开口端内较边

其地機边

圆周方向

a外团面镀层的环,其开口端外機边应予例角,不应去除材料。去除材料的段大值

4.4.2外圆面棱边、开口端外梭边、开口端外梭角和外圆面倒角上的剥落和类似缺陷剥落和类似缺陷的允许值如下:没有容易脱落的题粒,

毛刺不超过4.4.1.1的规定值;

不超过规定的磨带宽度的一半,如锥面环;单位为米

氮化刮片环

单位为遮米

应衍合表5~表8的规定值(表5用于无镀层环、表6用于镀铬环和氮化坏。表7用于喷涂环、表8用于全部活塞环的倒角)。

典型的缺陷见图1~图6。

K,,K2,K,表示沿缺陷所在的棱边测量的缺陷尺寸,F,,F2,F,表示垂直于缺陷所在的校边测量的缺陷尺寸。

GB/T 1149.4—-2008/1S0 6621-5:2005然而,当剥落或其他缺陷出现在开口端外棱角时,即缺陷穿过外圆面棱边和开口端外棱边交接的棱边时,应有一个约定。

具有缺陷较大值的棱边就看作为缺陷所在的棱边,图3中左侧的缺陷较大值在外圆面棱边,因此,看作为外圆面棱边的缺陷。所以,K值沿外圆面校边,并以K,表示;而F值沿开口端外棱边,垂直于外圆面边测量其尺寸,以F表示。

对于右侧俊角处的缺陷,其较大值在开口端外饺边方向,看作此棱边的缺陷。因此,K,沿开口端外睦边测掌,F,是垂直于开口端棱边的尺于。外圆面校、开口端外梭边和开口端相对棱角上的剥蒋和类似缺陷的极限值按 4.4.2.1~4.4.2.3规定。

K,一一沿缺陷所在的接边两的快陷尺寸;F一.垂直于缺陷所在的边钢堂的缺陷尺。密1开口端外棱边的剥落

K,——沿缺陷所在的接边测盘的缺陷尺寸;F。—·垂直于缺陷所在的梭边谢盘的缺陷尺寸。图2外圆面棱边的剥落

K,—--沿缺陷所在的较边谢盘的缺陷尺寸;F,一一垂直于缺陷所在的棱边测盘的快陷尺寸。图3开口端外棱角的剥落

K、K,《—沿缺陷所在的棱逆盘的缺陷尺寸;F,—垂直于缺陷所在的棱近测盘的缺陷尺寸。GB/T 1149.4—2008/ISO 6621-5 :2005图4图1和图3的组合

K,—沿缺陷所在的被边谢盘的快陷尺寸;Fa

一垂直于缺陷所在的萎边测量的缺陷尺寸。图5开口端相对棱角的剩落

缺陷尺寸,

图6倒角处剥落免费标准bzxz.net

4.4.2.1外圆面棱边

评定外圆面梭边的缺陷应包括所有的F和K2值,以及图3左侧在开口端外校角处看作外圆面棱边上的缺陷的 F,和K,值。

最大尺寸见表5~表7(外圆面棱边栏目内)。5

GB/T1149.4—2008/ISO6621-5:20054.4.2.2开口端外棱边

评定开口端外拨边的缺陷应包括所有的F,和K,值,以及图3右侧在开口端外棱角处看作开口端外棱边上缺陷的F,和K,值。

最大尺寸见表5~表7(开口端外棱边栏目内)。另外,附加的限制是在轴向即开口端外校边方向测量的缺陷尺寸的总和应小于或等于表5~表7的规定值。

如图1所示,缺陷的总和等于K,(右棱角)+K,+F:(左棱角)。4.4.2.3开口端相对楼角

开口端相对棱角的缺陷已经在4.4.2.1和4.4.2.2中说明,即作为外圆棱边缺陷或作为开口端外校边缺陷对待。

另外,附加的限制是在相对棱角处测得缺陷的总和应小于或等于表5~表7的规定值。如图5所示,缺陷的总和等于K(左梭角)十K(相对梭角)和F(右棱角)+F,(相对棱角)。表5无镀环外圆面棱边、开口端外梭边和开口端外棱角处剥落和缺陷尺寸的允许值环高

1,5#A2

2≤h<4

4≤h≤6

刮油边高

垂直于外圆面方向的缺陷·

开口端外梭边上

Fi、F

。缺陷的数查和间距应符合表1的规定。b缺陷形式见图1~图5.

外圆面棱边上

单位为弦米

沿被边方问的缺陷

开口端外楼边上

外圆面梭边上

F沿校边方向开口端外校边上缺陷的K,、K。最大值不允许超过活塞环环高或刮油边外圆面高度的1/3。表6镀铬环或氮化环外圆面棱边、开口端外棱边和开口端外校角处剥落和缺陷尺寸的允许值环商

刮油边商

垂直于外圆面方向的缺陷

开口端外楼边上

Fi、Fs

日缺陷的数量非间距应符合表1的规定。b缺陷形式见图1~图 5.

外圆面棱边上

F2、Fs

单位为旁米

沿梭边方向的缺陷·

开口端外梭边上

外圆面棱边上

“沿棱边方向开口端外较边上缺陷的K,、K,最大值不充许超过活塞环坏高或刮油边外圆面高度的1/3。6

GB/T1149.4--2008/[S06621-5.2005表7喷涂环外圆面棱边、开口端外棱边和开口端外棱角处剥落和缺陷尺寸的允许值垂直于外圆面方向的缺陷

开口端外棱边上

1缺陷的数盘和间距应符合表1的规定。b缺陷形式见图1~图5。

仅适用于全涂层和半嵌涂层结构。外圆面校边上。

F、Fs

d最大值不允许超过活塞环环高或涂层高度的1/3。4.4.2.4外圆面棱边和开口端外棱边处倒角单位为毫米

沿被边方向的缺陷…

开口端外棱边上

外圆面棱边和开口端外棱边处倒角的剥落和类似缺陷的限制如下。0.5

外圆面棱边上。

此类缺陷见图6,通常发生在镀铬倒角处(机加工或非加工),金属喷涂环的加工倒角处(全涂层)和灰铸铁环的加工倒角处。缺陷的最大允许值见表8,它同样适用于外圆面棱边和开口端外棱边处倒角的所有活塞环。

倒角处的缺陷不应切除外圆面梭边或开口端外棱边,但是可以切除侧面或开口端端面。表8外圆面棱边和开口端外棱边处倒角处剥落和缺陷尺寸的允许值环

a缺陷的数或和间距应符合表1的规定,4.4.3内棱边和其他边上的剥落和缺陷非氮化环的内棱边和其他梭边上允许存在的剥落和缺陷如下:毛刺不超过4.4. 1.1的规定值;不超过表1对蔬松、气孔、砂眼规定的最大值。4.4.4开口端内棱角的别落和缺陷开口端内棱角的剥落和缺陷如下:毛刺不超过 4.4. 1.1的规定值:一环上无内圆面防转定位切口;献陷,,的最大尺寸

单位为牵米

螺旋撑簧油环上,其径向尺寸小于或等于0.3mm,周向和轴向尺寸小于或等于0.5mm;其他结构的环,其值小于或等于表9的规定值。表9开口端内梭角处剥落和缺陷尺寸的允许值基本直径

304100

100≤4200

a最火值不应超过相应环高或径向厚度的1/3得的缺陷尺寸

径间·

单位为米

GB/T 1149.4—2008/ISO 6621-5:20054.5仅用肉眼检验的其他项目

4.5.1表面的色变或色斑

环表面允许存在均匀或不均勾分布的色变或色斑,但不得有锈蚀。4. 5.2内表面的铸皮和沉积物

允许存在下述缺陷:

一开口端部5\以内的米加工面(即未清理面);一环加工过程中形成的牢固附着的沉积物。4.5.3无镀层表面的剥落

剥落的尺寸不应超过表1 对疏松、气孔和砂眼规定的最大值。4.5.4镀铬外圈面

镀铬层应全部结合,不应有肉眼可见的裂纹、气孔、气孢、铬瘤(表面悬起的凸粒)或针孔。针孔的判别由供双方协商决定。4.5.5喷涂层

喷涂层是不均勾的,其合格条件由供需双方协商决定,或按制造厂的规定进行。4.5.6氯化层

氮化层应全部结合,不应有肉眼可见的微裂纹或蔬松物质:当侧面氮化有规定时,在径向不超过0.8rm,周向不超过8mm的小区域内,其硬化层深度允许小于规定值,但最小的氮化层深度为0.005 mm,另外环侧面上此类缺陷面积不允许超过整个侧面面积的10%,缺陷间要大于或等于20 mm。5材料

5.1规格

基本的材料规格见ISO6621-3。

详细规定和合格条件可由供需双方决定:否则可按制造厂的规定进行。5.2温度对切向弹力消失的影响

在内燃机运转时,允许存在一定的切向弹力消失。为了确定质量情况,表10规定了试验条件和活塞环合到基本直径时的切向弹力消失率。表10测量切向弹力消失率的试验条件ISO 6621-3 的

环的标准缩号

GB/T 1149. 6

ISO 6622-1

GB/T 1149. 8

GB/T 1149. 9

ISO 6624-2--6624-4

CE/T 1149.13

GB/T 1149. 145

ISO 6526-26

ISO6627

材料级别

10.20、30

10.20.30.40,50

切向弹力的最大消失率

aWF表示采用耐热钢材料。

6可以应用于不屏于国家标准的锅质螺施摔赞油环。C可以应用于不属于国家标准的整体钢质油环和钢带组合油环。d对于材料缴别为60的环,其不同可以根据供需双方协商决定8

试验条件(环闭合到基本直径)

6制作活塞环标志形成的材料凸起材料凸起的允许值见表11。

基本直径

30d100

1004200

GB/T 1149.4—2008/ISO 6621-5.2005表11最大允许的材料凸起

凸出裘面的最大值

外圆面和侧面的加工一与理论轮廊和平面之间非设计要求的偏离值7.1总则

单位为旁米

机加工过程是不尽完善的,外圆面和侧面不可能精确加工到规定的轮愈和尺寸,这些规定在道用规则(见 GB/T 1149.1)或各相应的活赛环国家标准中列出。7.2外圆面轮廊的允许偏差

7. 2. 1GB/T 1149, 8,ISO 6622-1 和 GB/T 1149. 9、ISO 6624-2 ~6624-4 中规定的柱面环允许的桶面度为:0. 002 mm/1 mm环高h,(测量点见上述标推中的规定)。7. 2. 2 GB/T 1149. 8 , ISO 6622-1 和 GB/T 1149. 9,ISO 6624-3 中规定的无 IW/IF 的柱面环允许的斜度为:0.005mm/1mm坏高hl7. 2. 3GB/T 1149. 8、1SO 6622-1 和 GB/T 1149. 9,ISO 6624-3 中规定的有 IW/1F 的柱面环和ISO6624-2和ISO6624-4中规定的柱面环允许的斜度为:0.006 mm/1mm环高hl7.2.4GB/T1149.13中规定的S、G、D和DV型油环允许的刮油边径向偏移度为:0.015mm7.2.5GB/T1149.14和ISO6626-2中规定的SF型螺旋撑贯油环允许的刮油边径向偏移度如下;—环高 hi6 mm-

环高hl≥6mm-

-0.025 mm.

7.3侧面平度的允许偏差

面径向平度为;环高孔,公差的50%。注,本规定不适用于扭曲环,刮片环,契形环和梯形环。侧面周向平度的允许值见表 12。表12

基本直径

30d_125

125175

175200

。本表不适用于扭曲环、刮片环和油环。7.4翘度的允许值

见表13。

侧面周向平度允许值

允许的平度

单位为妾米

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。